На всех судах имеется дизельная топливная система, которая предназначена для приема и подачи топлива от расходных цистерн к топливным системам двигателей, к фильтрам и сепараторам.

Топливные системы открытого и закрытого типа

Судовая топливная система должна обеспечить приемку, хранение, перекачку и подготовку к сжиганию топлива. Судовые дизели могут работать как на дизельном, так и на низкосортных высоковязких сортах топлива. В соответствии с используемым типом топлива применяются и различные топливные системы.

Применяются два типа топливных систем:

- открытого типа для использования топлива вязкостью до 370 мм2/с при 50 °С;

- и закрытого типа для применения топлива вязкостью свыше 370 мм2/с при 50 °С.

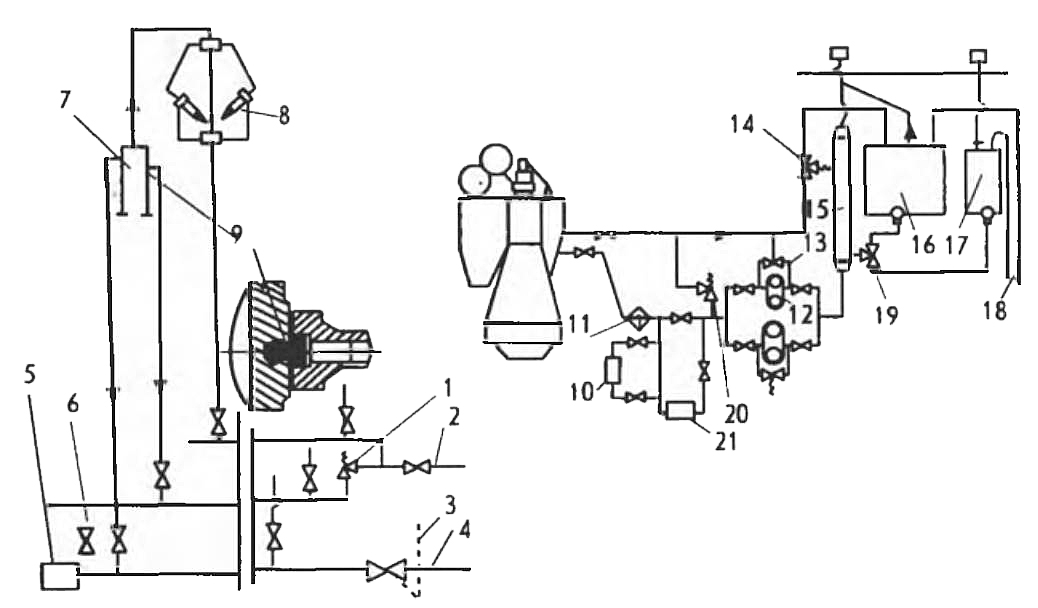

Топливная система открытого типа (без системы топливоподготовки) представлена на рис. 1.

1 – предохранительный клапан; 2 – возврат топлива; 3 – дистанционный привод; 4 – подвод топлива, 5 – демпфер; 6 – перепускной клапан; 7 – ТНВД; 8 – форсунка; 9 – дроссель; 10 – регулятор вязкости; 11 – фильтр тонкой очистки; 12 – топливоподкачивающий насос; 13 – предохранительный клапан; 14 – кран переключения (труба возврата – расходная цистерна тяжелого топлива); 15 – колонка-труба возвратного топлива; 16 – расходная цистерна тяжелого топлива; 17 – расходная цистерна дизельного топлива; 18 – трубопроводы очищенного топлива; 19 – кран переключения (тяжелое – дизельное); 20 – предохранительный клапан; 21 – подогреватель топлива

Топливо из каждой расходной цистерны 16, 17 поступает в трубу возврата топлива 15. От этой трубы с помощью одного из двух электроподкачивающих насосов 12 топливо подается через подогреватель 21, датчик регулятора вязкости 10 и ФТ0 11 к ТНВД 7. От каждого ТНВД 7 и форсунок отходят трубы возврата топлива, по которым топливо перепускается в трубопровод возвратного топлива 2. Возвратное топливо (при работе на тяжелом топливе) через кран переключения 14 попадает в трубу возврата 15. При переходе на дизельное топливо возвратное топливо может быть возвращено в расходную цистерну тяжелого топлива 16 через кран переключения 14.

Для обеспечения постоянного давления в напорном коллекторе перед ТНВД производительность и величина подачи топливоподкачивающего насоса 12 превышает количество топлива, потребляемого двигателем.

Для обеспечения равномерного потока разогретого топлива через насосы и форсунки (даже, если двигатель остановлен) перед каждым ТНВД и после него встроены дроссели 9. Кроме того, установлен пружинный предохранительный клапан 20, который работает как перепускной между подводом и возвратом топлива, тем самым обеспечивая постоянное давление в напорном трубопроводе.

С помощью «замкнутой» циркуляции разогретого топлива можно поддерживать рабочую температуру в ТНВД и форсунках, когда двигатель остановлен.

Поэтому нет необходимости в переходе на дизельное топливо при заходе в порт, если работает топливоподкачивающий насос.

При продолжительных остановках двигателя необходимо остановить топливоподкачивающий насос, но перед этим необходимо слить из Топливные системы судовых устройствтопливной системы тяжелое топливо. При этом рекомендуется либо заблаговременно перед остановкой дизеля перейти на дизельное топливо, либо отключить подогрев и выкачать тяжелое топливо в расходную цистерну 16 через кран 14. В этом случае перед остановкой топливоподкачивающего насоса необходимо переключить кран 19 на дизельное топливо, чтобы в трубопроводе тяжелое топливо смешалось с дизельным. Демпфер 5 снижает пульсацию давления в топливной системе.

При использовании топлива высокой вязкости требуется высокая температура его подогрева для достижения необходимой вязкости перед ТНВД. Поэтому и отсечное топливо, поступающее по линии возврата, также имеет относительно высокую температуру. В системе топливоподготовки открытого типа в случае присутствия воды происходит кипение и вспенивание в возвратном трубопроводе, отмечается также явление кавитации на всасывании топливного насоса. Для устранения этих отрицательных явлений необходимо повысить давление топлива в трубопроводах.

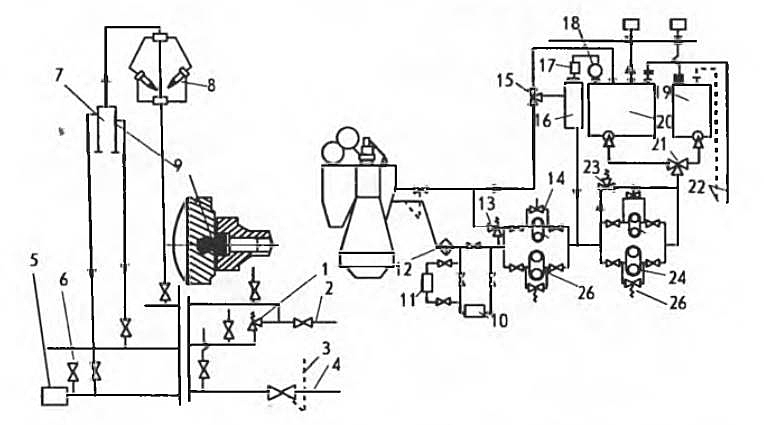

Топливная система под давлением используется при работе дизеля на топливах высокой вязкости, и она получила название закрытого типа (рис 2).

1 – предохранительный клапан; 2 – возврат топлива; 3 – дистанционный привод; 4 – подвод топлива; 5 – демпфер; 6 – перепускной клапан; 7 – ТНВД; 8 – форсунка; 9 – дроссель; 10 – подогреватель топлива; 11 -регулятор вязкости; 12 – фильтр тонкой очистки; 13, 14 – предохранительный клапан; 15 – кран переключения (вентиляционный бак – расходная система тяжелого топлива); 16 – вентиляционный бак возвратного топлива; 17 – автоматический деаэрационный клапан; 18 – смотровое окно; 19 – расходная цистерна дизельного топлива; 20 – расходная цистерна тяжелого топлива; 21 – кран переключения топлива (тяжелое – дизельное); 22 – от сепараторов; 23, 25 – предохранительный клапан; 24, 26 – подкачивающий и подпорный насосы

Для работы дизеля на топливе вязкостью свыше 370 мм2/с при 50 °С топливная система оборудована дополнительными насосами 24 для поддержания в возвратном трубопроводе давления 0,4-0,5 МПа, что предохраняет от наступления кипения и образования паров и газов в топливе при температуре 130-150 °C, необходимой для обеспечения требуемой вязкости современных низкосортных сортов тяжелого топлива, а линия возврата соединена через деазрационный клапан 17 с расходной цистерной 20.

Подогрев топлива на всем пути от цистерн основного запаса до ТНВД является завершающим этапом подготовки тяжелого топлива. В расходных цистернах температуру топлива рекомендуется поддерживать в пределах 50-60 °С.

Температура подогрева топлива определяется допускаемой вязкостью топлива перед ТНВД, которая в зависимости от типа дизеля не должна превышать после подогревателя 10-15 мм2/с (сСт). Фирма MAN-B&W допускает предельное значение вязкости 20 MAN-B&W. Во избежание быстрого загрязнения подогревателя температура подогрева топлива не должна быть выше:

- 135 °С в системе открытого типа;

- 150 °С в системе закрытого типа.

В зависимости от желаемой вязкости топлива после подогрева и индекса вязкости топлива температуру подогрева можно определить по диаграмме (см. рис. 1.4). При этом температура подогрева не должна превышать 150 °С. Во время стоянки судна в порту для циркуляции подогретого топлива низкая вязкость не нужна, поэтому температуру подогрева понижают на 20 °С, что обеспечивает вязкость 30 мм2/с.

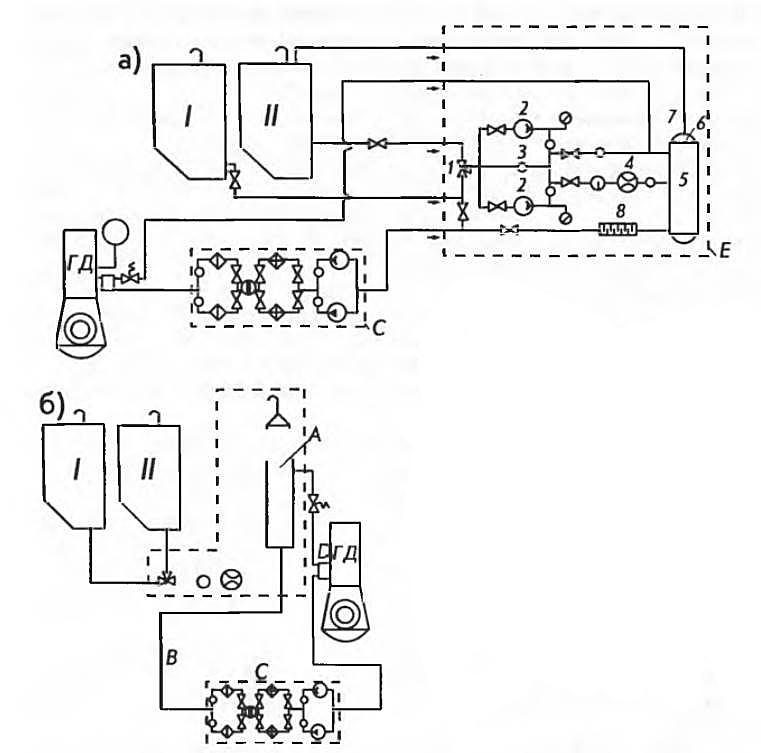

В связи с ухудшением качества тяжелых топлив, применяемых в судовых дизелях (вязкость от 380 до 600 мм2/с при 50 °C или 3 500-6 000 с R1 при 100 °F), дизелестроительные фирмы разработали специальные системы топливоподготовки закрытого типа (рис. 3, а).

1 – трехходовой смесительный клапан; 2 – топливоподающие насосы; 3 – клапан регулирования давления; 4 – расходометр; 5 – газоотделитель; 6 – регулятор поплавкового типа; 7 – разгрузочный клапан; 8 – смеситель.

A – смесительная цистерна; B – топливный трубопровод; C – бустерный блок; D – ТНВД; E – блок подачи топлива.

I, II – расходные цистерны дизельного и тяжелого топлив соответственно

В обычных (открытых) системах топливоподготовки за счет выкипания легких фракций при 100-150 °С и нормальном атмосферном давлении улетучивается приблизительно 1-2 % топлива (иногда может составлять даже 7 % по массе). Испытания проводились на топливе вязкостью 700 мм2/с при 50 °C, подогретом до 160 °С. При поступлении топлива из смесительного блока к бустерным насосам увеличивается образование пузырей в клапанах, всасывающих фильтрах, расходомерах вследствие непрерывного падения давления, что способствует возникновению кавитации в насосах и в трубопроводах. В случае чрезмерного газообразования бустерные насосы не обеспечивают постоянного давления, что может нарушить работу ТНВД и форсунок, а следовательно, и дизеля.

Чтобы все фракции топлива находились в жидком состоянии при всех рабочих температурах (130-150 °С), давление поддерживается равным 0,4-0,5 МПа с помощью клапана регулирования давления. Газоотделитель 5 использует циклонный принцип работы и предназначен для лучшего перемешивания топлива и отвода через выпускной клапан 7 в цистерну тяжелого топлива избыточных газов, образующихся при движении топлива. На панели управления имеется индикатор работы выпускного клапана, управляемого с помощью поплавка. Статический смеситель 8 обеспечивает гомогенное смешение поступающего в бустерный блок топлива.

Топливные системы жидкого топлива малооборотных дизелей

Принципиальная схема системы (рис. 4) включает танки запаса 1, клапанную коробку 2, приемный фильтр грубой очистки 3, топливоперекачивающие насосы 4 для перекачки топлива из одних танков в другие, а также подачи его в отстойные цистерны 5.

Для того чтобы можно было использовать дешевые тяжелые топлива, обладающие повышенной вязкостью и высокой температурой застывания, танки запаса оборудуют паровыми змеевиками общего или местного подогрева, а топливопроводы изолируют и снабжают паровыми спутниками.

Из отстойных цистерн или непосредственно из танков насосами сепараторов топливо подается в подогреватели 22 и далее в сепараторы 20.

Дизельное топливо подогрева не требует, и поэтому сепаратор дизельного топлива 21 подогревателем не оборудуется. Отсепарированное

тяжелое топливо вторым насосом сепаратора подается в расходные цистерны тяжелого топлива 6, где оно вторично отстаивается.

Из расходных цистерн топливо самотеком через смесительную цистерну 12 и фильтр грубой очистки 13 поступает к топливоподкачивающим насосам 14, которые подают топливо через подогреватели 11 и фильтр тонкой очистки 18 к топливным насосам 16 дизеля 17. Избыточное количество топлива из насосов высокого давления 16 перепускается в смесительную цистерну 12, воздушная трубка которой снабжена газовой ловушкой 7.

Высокое давление (0,25-0,4 МПа) в магистрали за топливоподкачивающими насосами, поддерживаемое с помощью клапана постоянного давления 15, и наличие рециркуляции препятствуют образованию на всасывании у насосов высокого давления газовоздушных пузырьков. Постоянная циркуляция топлива и наличие смесительной цистерны 12 предотвращает также возможность застывания топлива в трубах в случае внезапной остановки дизеля.

Для измерения подачи топлива на дизель в топливопровод за расходными цистернами врезан расходомер 10. Автоматический регулятор вязкости 19 служит для поддержания заданной вязкости топлива перед дизелем. Его исполнительный механизм управляет подачей пара в подогреватели 11.

Параллельно с цистернами 6 в систему включены расходные цистерны дизельного топлива 8, из которых топливо расходуется на вспомогательные дизели, а при переключении пробкового крана сможет подаваться в смесительную цистерну 12 и далее – к топливным насосам главного дизеля.

Дизельное топливо используют при пуске дизеля и в период маневров. Перевод дизеля с дизельного топлива на средне- или высоковязкое следует осуществлять медленно, обеспечивая постепенное прогревание топливных насосов во избежание заклинивания плунжеров. Постепенному переходу с одного сорта топлива на другой, плавному изменению температуры поступающего к дизелю топлива в значительной мере способствует наличие в системе смесительной цистерны и рециркуляции.

Для промывки системы и заполнения ее более легким топливом на период предстоящей длительной стоянки необходимо заблаговременно, за 20-30 мин до прихода судна в порт перейти на дизельное топливо.

Обычно топливная система судовых МОД общая для главного и вспомогательных двигателей (ВД). ГД может работать как на дизельном, так и на тяжелом топливе, а ВД – или на тяжелом, или на дизельном независимо от главного.

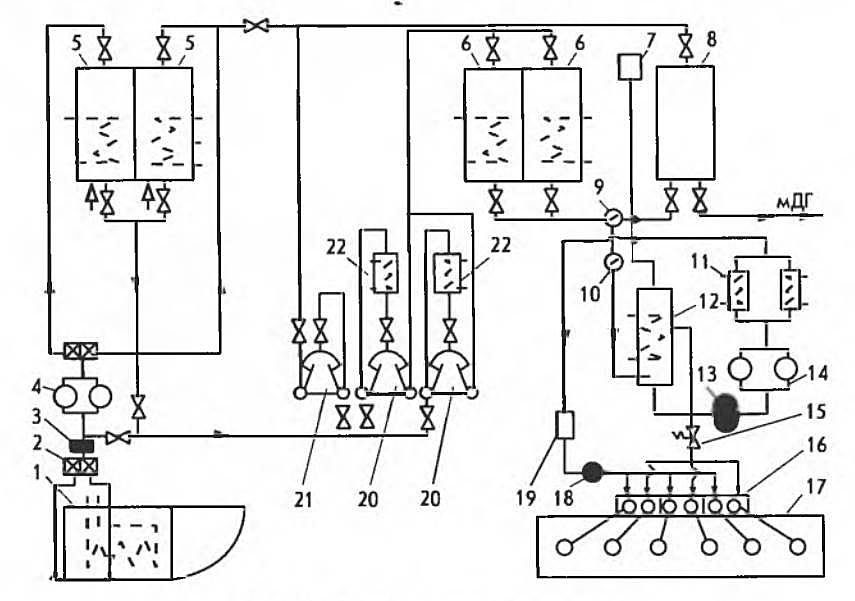

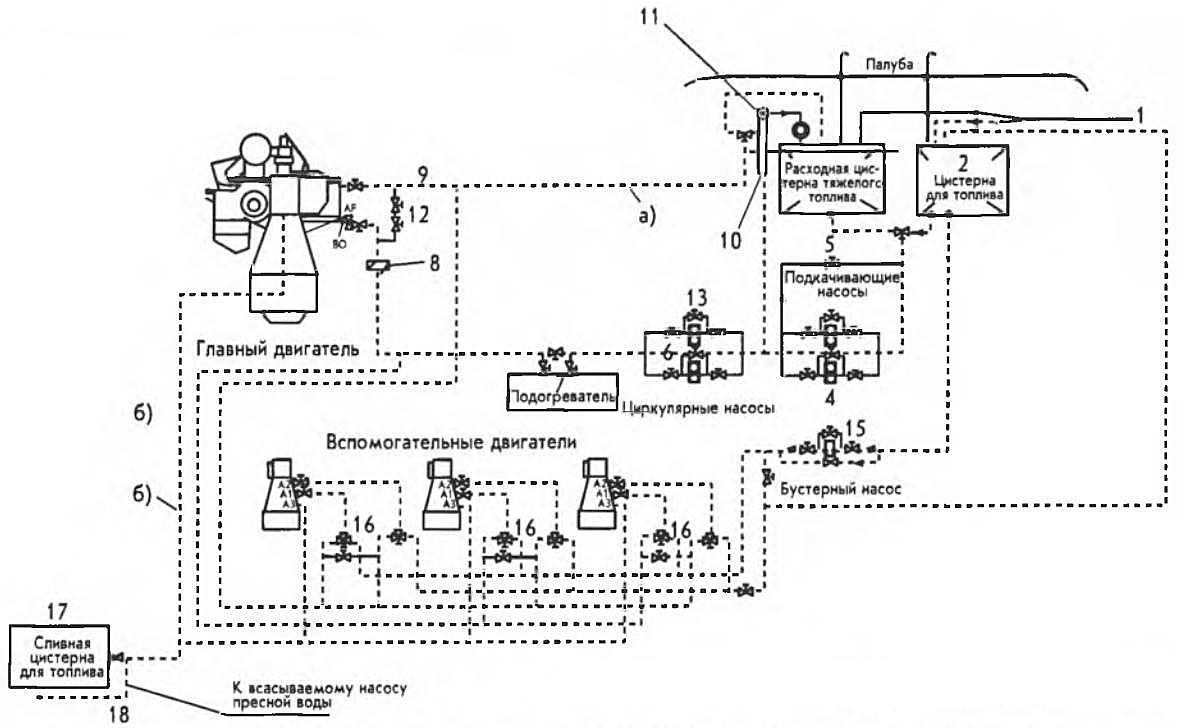

В топливной системе, рекомендованной фирмой MAN-B&W для дизелей и четырехтактных вспомогательных дизель-генераторных установок (рис. 5), топливо из бункерных цистерн перекачивается насосами в отстойные цистерны, откуда через сепараторы 1 оно подается в расходные цистерны дизельного 2 или тяжелого топлива 3. Для обеспечения эффективной предварительной очистки, топливо перед сепарированием подогревается до 95-98 °С.

– дизельное топливо; – тяжелое топливо; – – – трубопроводы с подогревом и теплоизоляцией.

а – трубопроводы с максимальной температурой топлива 150 °С; б – возвратные трубопроводы с подогревом водой из системы охлаждения ГД.

1 – трубопровод от сепараторов; 2 – цистерна дизельного топлива; 3 – цистерна тяжелого топлива; 4 – подкачивающие насосы; 5 – перепускной клапан; 6 – циркуляционные насосы; 7 – подогреватель; 8 – ФТО; 9 – трубопровод возврата топлива от ТНВД и форсунок; 10 – деаэрационный бак; 11 – автоматический клапан; 12 – перепускной клапан; 13 – байпасные клапаны циркуляционных насосов; 14 – кран переключения вида топлива; 15 – бустерный насос; 16 – кран переключения топлива к БД; 17 – система для слива дренажа; 18 – трубопровод к насосу пресной воды

Из одного из расходных баков топливо подкачивающими насосами 4 подается под давлением около 0,4 МПа в топливную систему низкого давления. Перепускной клапан 5 при этом должен быть отрегулирован на давление немного выше 0,4 МПа.

После этого топливо поступает к одному из двух циркуляционных насосов 6 с электроприводом, а от него через подогреватель 7 и полнопоточный ФТО 8 к ТНВД. После подогревателя устанавливаются датчик с установкой измерителя на 10-15 сСт и регулятор вязкости, который вырабатывает импульс на паро-перепускной клапан подогревателя, или может быть использован регулятор температуры. ФТО и датчик регулятора вязкости устанавливаются как можно ближе к двигателю, а сетка ФТО должна иметь размер ячейки 50 микрон.

Возвратное топливо от форсунок и ТНВД отводится через трубопровод 9, деаэрационный бак 10 с автоматическим клапаном 11 к всасывающей стороне циркуляционных насосов. С целью поддержания постоянного давления на входе в ТНВД производительность циркуляционного насоса должна превышать максимальный расход топлива двигателем. Кроме того, предусматривается пружинный перепускной клапан 12, действующий как байпас между входом топлива в ТНВД и возвратом, что также обеспечивает постоянное давление топлива на входе в двигатель 0,7-0,8 МПа. Для обеспечения такого давления пружинные байпасные клапаны 13 циркуляционных насосов регулируются на давление открытия 1,0 МПа.

При работе двигателя на тяжелом топливе подводящие трубопроводы снабжаются оболочками, через которые пропускается пар (паровые спутники), а трубки, отводящие топливо и дренажи, обогреваются горячей водой из системы охлаждения двигателя.

При всех нагрузках двигателя, включая и остановку, через ТНВД и форсунки обеспечивается поток подогретого топлива. Благодаря такой циркуляции, детали топливной аппаратуры поддерживаются при рабочей температуре. Поэтому нет необходимости переходить на дизельное топливо при заходе в порт, если циркуляционный насос и прокачка топлива продолжаются все время.

Если во время длительной стоянки необходимо остановить циркуляционный насос или подогрев, то прежде всего следует осушить систему от тяжелого топлива.

В процессе работы дизеля может потребоваться переход с тяжелого топлива на дизельное. В целях защиты топливной аппаратуры от резких изменений температуры, которое может вызвать заклинивание ТНВД, форсунок и всасывающих клапанов, переход необходимо выполнять следующим образом:

- подогреть, если возможно дизельное топливо в расходном баке приблизительно до 50 °С;

- перекрыть подвод пара к подогревателю и паровым спутникам;

- снизить нагрузку двигателя до 75 % от максимально длительной мощности (МДМ);

- перейти на дизельное топливо, изменив положение крана вида топлива 14 (см. рис. 5), чтобы дизельное топливо поступало к подкачивающим насосам.

Переход следует осуществлять, когда температура тяжелого топлива в подогревателе снизится приблизительно на 25 °С, но не ниже 75 °С и будет выше температуры дизельного топлива в расходной цистерне.

Обратный переход во время работы дизеля, по выше приведенным причинам, осуществляется также на сниженной мощности до 75 % МДМ. Прежде всего необходимо убедиться, что температура тяжелого топлива в расходной цистерне соответствует требуемой. Затем, при помощи парорегулирующего клапана вискозиметром обеспечить нагрев дизельного топлива до максимума (60-80) °С со скоростью 2 °С в минуту. Вязкость дизельного топлива не должна снижаться ниже 2 сСт, так как возможно заедание и даже схватывание деталей из-за потери смазывающих свойств топлива. Во время перехода температура тяжелого топлива в расходной цистерне не должна быть выше температуры подогретого дизельного топлива более чем на 25 °С. Когда требования к температурам выполнены, переход на тяжелое топливо производится поворотом крана переключения вида топлива. Затем температуру тяжелого топлива следует повышать со скоростью приблизительно 2 °С в минуту до получения требуемой вязкости.

Вспомогательные дизели (ВД) могут работать как на дизельном, так и на тяжелом топливе (см. рис. 5). При работе на дизельном топливе оно подается бустерным насосом 15, а поступление тяжелого топлива отключается краном 16. Если ВД могут работать на тяжелом топливе, то оно поступает от магистрали питания ГД после подогревателя.

Топливные системы среднеоборотных и высокооборотных дизелей

В настоящее время среднеоборотные тронковые дизели успешно эксплуатируются на тяжелых сортах топлива. Высоковязкие топлива вплоть до мазутов могут применяться в двигателях с диаметром цилиндра более 250 мм при обеспечении времени, необходимого для сгорания, и обязательном подогреве с целью обеспечения нормальной работы топливоподающей системы.

С точки зрения рабочего процесса дизеля, при обеспечении подогрева топлива, перевод среднеоборотных двигателей на высоковязкие топлива не вызывает особых препятствий, кроме того, что силовая установка должна быть дополнительно оборудована соответствующей системой топливоподготовки (рис. 6) и необходимости иметь на борту судна дополнительно дизельное топливо для периодической прокачки топливной системы и в некоторых случаях – для пуска и маневрирования.

1 – танк дизельного топлива; 2 – топливоперекачивающий насос; 3 – автономные насосы сепараторов; 4 – сепаратор дизельного топлива; 5 – сепаратор высоковязкого топлива; 6 – расходная цистерна дизельного топлива; 7 – расходная цистерна высоковязкого топлива; 8 – холодильник дизельного топлива; 9 – сдвоенный фильтр тонкой очистки; 10 – вспомогательный двигатель; 11 – насос охлаждения форсунок; 12 – главный двигатель; 13 – электрический подогреватель дизельного топлива; 14 – резервный насос охлаждения форсунок; 15 – расходометр; 16 – фильтр; 17 – вискозиметр; 18 – регулятор вязкости; 19 – счетверенный фильтр тонкой очистки; 20 – сточная цистерна главного и вспомогательного двигателей; 21 – подогреватель высоковязкого топлива; 22 – подогреватель топлива, утилизирующий тепло охлаждающей воды; 23 – топливоподкачивающий насос; 24 – смесительный бак; 25 – теплообменник; 26 – электрический подогреватель топлива перед сепарацией; 27 – цистерна отходов сепарации; 28 – паровой подогреватель топлива перед сепаратором; 29 – танк высоковязкого топлива

На дизельном топливе одновременно, используя единую топливную систему, могут работать главный двигатель и вспомогательный Роль современных дизель-генераторов на судахдизель-генератор. При работе ГД на высоковязких сортах топлива используется вторая часть системы топливоподготовки, обязательными элементами которой являются:

- подогреватели;

- сепараторы;

- деаэратор;

- смеситель (в случае работы на смешанном топливе);

- цистерна отходов сепарации

- регулятор вязкости и т. д.

Системы дизельного и высоковязкого топлива являются объединенными с элементами резервирования и возможностью перехода работы ГД с одного вида топлива на другой. Принцип работы систем топливоподачи и переключения на другое топливо характерен для аналогичных систем.

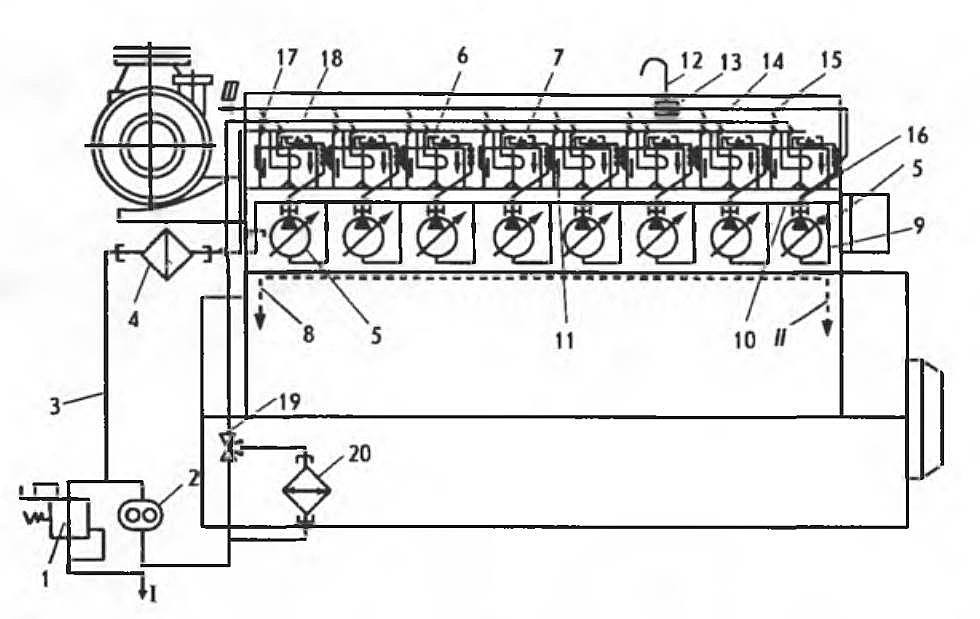

Высокооборотные двигатели устанавливаются на судах в качестве главного двигателя и как дизель-генераторы для обеспечения судна электроэнергией. Как правило, высокооборотные двигатели работают на легких сортах топлива, поэтому система топливоподготовки в этом случае упрощается (рис. 7).

1 – клапан редукционный; 2 – насос топливоподкачивающий; 3, 7, 9, 11, 12, 14, 15, 17, 18 – трубка; 4 – фильтр топливный; 5 – насос топливный; 6 – форсунка; 8 – ниппель; 10 – магистраль главная; 13 – клапан разгрузочный; 16 – кожух, защитный; 19 – регулятор температуры топлива; 20 – охладитель топлива;

I – из топливного бака; II – отводы сбора утечек; III – к датчику

Топливо из расходной емкости топливоподкачивающим насосом 2 по трубке 3 через двухсекционный унифицированный фильтр 4 подается под давлением к редукционному клапану 1 и в главную магистраль 10. Из главной магистрали топливо подается по трубкам 9 к топливным насосам 5 высокого давления.

При заполнении системы топливом воздух удаляется через пробки, имеющиеся на топливных насосах, и через ниппель 8 для подсоединения манометра «Давление топлива».

Топливная система оборудована системой сигнализации, оповещающей о разрыве топливных трубок высокого давления. Топливные трубки 7 высокого давления заключены в защитный кожух 16. Внутренняя полость защитных кожухов трубками 15 соединена с трубкой 14, которая подводится к датчику давления. На трубке 14 установлен разгрузочный клапан 13.

При разрыве одной из топливных трубок высокого давления, во внутренних полостях защитных кожухов 16, а затем и в трубках 15 и 14 создается давление топлива, которое воздействует на датчик давления.

При давлении топлива в системе сигнализации 0,06 МРа датчик давления выдает сигнал на срабатывание световой или звуковой сигнализации, при давлении топлива 0,15 МРа срабатывает разгрузочный клапан 13, и избыточное топливо по трубке 12 стекает на полку сбора утечек.

Топливо по трубке 3 через топливный фильтр 4, по трубке 17 поступает к форсункам для охлаждения распылителей. Охладив распылители, топливо по сливной трубке 18 поступает к регулятору 19 температуры топлива, который в зависимости от температуры топлива перепускает его на выход топливоподкачивающего насоса 2 либо в охладитель 20 и далее к топливоподкачивающему насосу.

Утечки топлива из форсунок по трубкам 11 стекают на полку сбора утечек.

В практике судового дизелестроения существует универсальная система топливоподготовки как для главных МОД и СОД, так и для ВД, в качестве методов подготовки использующая химико-динамическую обработку и комплексную очистку топлив.

1 – цистерна маловязкого топлива; 2, 24 – топливоперекачивающие насосы; 3 – сепаратор; 4, 18 – расходные цистерны маловязкого топлива; 5 – секционно-смесительное устройство; 6, 13, 23 – подогреватели, 7, 12 – контрольные фильтры; 8 – регуляторы вязкости; 9 – топливный трубопровод к ТНВД вспомогательного дизеля; 10 – проточный трубопровод от ТНВД; 11 – трубопровод к ТНВДГД; 14, 17 – топливоподкачивающие насосы; 15 – смесительная колонка (емкость); 16 – трехходовой клапан; 19 – расходная цистерна высоковязкого топлива; 20 – фильтрационная установка; 21 – ротаметр; 22 – гомогенизатор; 25 – дозатор; 26 – емкость многофункциональных присадок, 27 – цистерна высоковязкого топлива

Система (рис. 8) состоит из двух линий:

- одна – для обработки маловязкого топлива;

- другая – для обработки высоковязкого топлива.

Технология обработки высоковязкого топлива включает два этапа:

- первый – химико-динамическая обработка с помощью многофункциональной присадки, емкости 26 и дозатора 25;

- второй – обработка, проводимая непосредственно перед подачей в расходную цистерну дизеля.