Установки повторного сжижения газов предназначены для искусственного охлаждения груза на борту газовозов. По описанным принципам, можно производить верные расчеты всех параметров при работе с грузами.

В данной статье подробно рассмотрим принципы, специфику, произведение различных расчетов работы установок повторного сжижения газов на газовозах.

Физические принципы искусственного охлаждения

Самопроизвольная передача теплоты от нагретого тела к телу более холодному – процесс естественный и необратимый. В изолированной системе естественный теплообмен продолжается до установления равновесной температуры.

Искусственное охлаждение – процесс отвода или поглощения теплоты, сопровождаемый понижением температуры рабочего тела до более низкой температуры, чем температура окружающей среды. Такой процесс требует затрат энергии и осуществляется в Судовые холодильные установки рыбопромыслового флотахолодильных установках.

Обратный цикл Карно

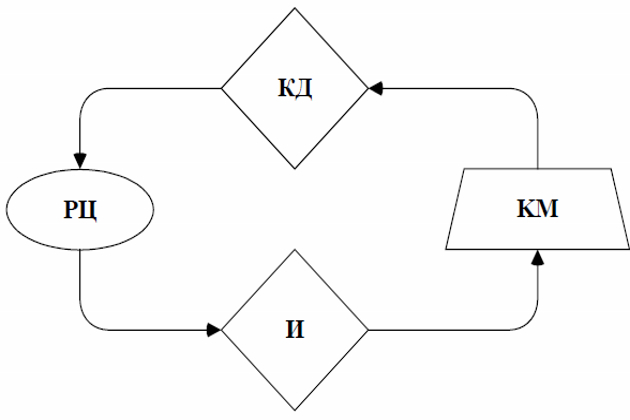

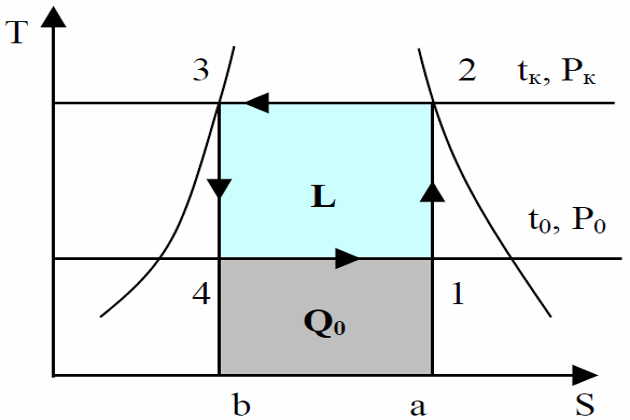

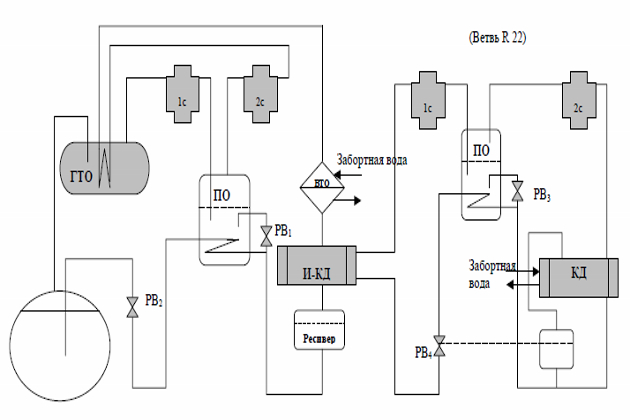

Реализацию так называемого идеального обратного цикла Карно (рис. 2) холодильной установки можно осуществить в системе технических устройств (рис. 1) компрессор (КМ), конденсатор (КД) расширительный цилиндр (РЦ), испаритель (И), при условии отсутствия в них тепловых потерь, что практически нереально.

В реальных циклах компрессорных холодильных установок расширительный цилиндр заменен регулирующим клапаном (дросселирующим устройством, в котором происходит понижение давления и температуры хладагента). К этому следует добавить, что, так как цикл Карно может быть осуществлен только в области влажного пара, то обеспечить нормальную работу компрессора из-за наличия т. н. «влажного» хода – невозможно. Поэтому в реальных установках пар хладагента в испарителе подсушивается до насыщения и даже перегревается. Естественно, при этом, возрастают затраты энергии на привод компрессора, которые можно компенсировать выигрышем в теплоотводе от охлаждаемого тела за счет переохлаждения конденсата в конденсаторе.

Как видно из рис. 2 цикл Карно в диаграмме Т-S изображается 4-мя прямыми линиями, а площади между осью абсцисс и изотермами эквивалентны теплоте Qo и работе цикла 1. Эта наглядность предопределила широкое использование диаграммы Т-S в холодильной технике. Но для практического использования на газовозах используется диаграмма p-h (Диаграмма Молье). Установки, предназначенные для обеспечения температурных режимов перевозки сжиженных газов, называются установками повторного сжижения газа (УПСГ) или же RELIQUEFACTION PLANT.

Реальные циклы УПСГ

Стремление повысить эффективность реальных компрессорных установок привело к созданию различных схем (одно-, двух -, трехступенчатых и каскадных) УПСГ с различными комбинациями дополнительных технических устройств.

Схема и принцип работы одноступенчатой УПСГ

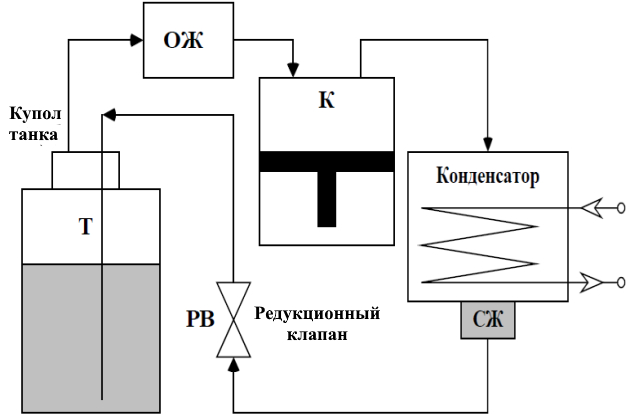

Одноступенчатая УПСГ (рис. 3) включает в себя грузовой танк Т, из которого пары груза через отделитель жидкости ОЖ всасываются одноступенчатым компрессором К.

Далее, сжатые в компрессоре пары направляются в конденсатор, где они охлаждаются и конденсируются в результате теплообмена с забортной водой. Образовавшийся жидкий конденсат груза, скапливается в сборнике жидкости СЖ или ресивере, после чего через регулирующий вентиль РВ, дросселируясь до давления груза в танке, сбрасывается обратно в грузовой танк.

На диаграмме Молье цикл одноступенчатой УПСГ выглядит следующим образом (рис. 4):

Пусть точка (1) характеризует состояние насыщенных паров над поверхностью груза в танке. Тогда линия (1-2) будет отображать перегрев паров груза в куполе танка и во всасывающей магистрали компрессора, включая отделитель жидкости. Сопротивлением во всасывающем трубопроводе в этом и последующих примерах для облегчения расчетов можно пренебречь. Линия (2-3) иллюстрирует сжатие паров груза в компрессоре до конечного давления нагнетания pн и температуры нагнетания tн.

В конденсаторе происходит снятие перегрева паров груза, т. е. их охлаждение до температуры конденсации (линия 3-4) и сама конденсация охлажденных паров (4-5), которая происходит при давлении конденсации pк и непосредственно с ним связанной температуре конденсации tк.

Линия (5-6) отображает процесс дросселирования в дросселе регулирующего клапана.

Таким образом, в грузовой танк возвращается парожидкостная смесь, процентное соотношение пара и жидкости в которой, можно оценить по кривой постоянного паросодержания (кривая «сухости» пара) X = const, проходящей через точку 6. Возвращенная в танк часть жидкого груза под воздействием теплоты из окружающей среды вновь закипает (процесс 6-1) и цикл повторяется.

Рассмотрим работу такой установки на конкретном примере.

Пример 1.

Расчет времени работы УПСГ для понижения температуры груза до заданной величины.

- Груз: пропан, 1000 тонн;

- температура груза в танке: -5 °С;

- температура всасывания компрессора: +6 °С;

- давление нагнетания компрессора: 6,95 бара;

- температура нагнетания компрессора: tн = +55 °С;

- подача компрессора (производительность): 350 м3/час;

- заданная температура груза: -10 °С;

- атмосферное давление: 1 бар.

Для упрощения решения задачи, разделим расчет времени работы УПСГ на 2 этапа:

- А – построение цикла установки по исходным данным,

- Б – расчет времени работы установки.

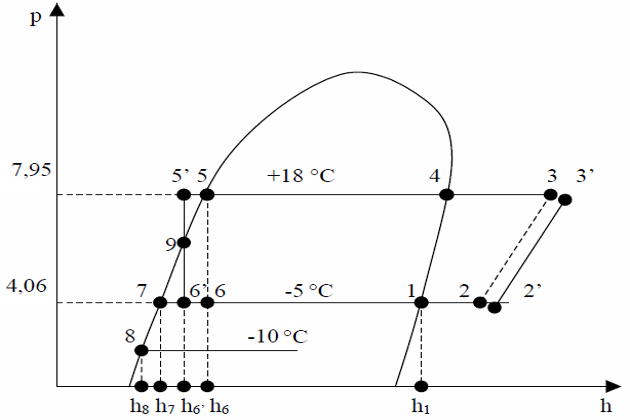

А – Построение цикла (рис. 5).

- По температуре груза в танке -5 °С определяем абсолютное давление всасывания p0 = 4,06 бар (абс) и наносим на диаграмму Молье нижнюю барометрическую границу цикла.

- По давлению нагнетания компрессора pн = 6,95 бара (манометрическое) наносим верхнюю барометрическую границу цикла pк = 7,95 бара (абс).

- На пересечении изобары p0 = 4,06 бара и изотермы tвс = +6 °С определяем точку 2, характеризующую состояние паров на всасывании компрессора. Поскольку использование диаграммы Молье, имеющейся в судовой документации, представляет некоторые трудности из-за мелкого масштаба, то для решения задач проще использовать таблицы или графики термодинамических характеристик грузов. В нашем случае плотность перегретых паров определяется по соответствующему графику, вход в который производится по нижней шкале (температура паров). На левой шкале (плотность пара) выбирается значение в кг/м3, соответствующее точке пересечения значения температуры и кривой абсолютного давления паров.

- Пересечение изобары pк = 7,95 бара и изотермы нагнетания tн = +55 °С, дает точку 3, оценивающую состояние паров груза после их сжатия в компрессоре.

- Точки 4 и 5 лежат на пересечении верхней барометрической границы цикла с правой и левой пограничными кривыми, соответственно.

- Наконец, точка 6, характеризующая состояние парожидкостной смеси, сбрасываемой в грузовой танк, лежит на пересечении перпендикуляра, опущенного из точки 5 на нижнюю барометрическую границу цикла. Через эту точку проходит линия постоянного паросодержания Х = 0,18, по которой можно оценить эффективность работы рассматриваемой УПСГ. Даже при весьма благоприятных внешних температурных факторах tк = +18 °С (определяется по давлению конденсации) и t0 = -5 °С, всего лишь 82 % от общего количества всасываемого пара, возвращается в танк в виде жидкости, остальная же часть – в виде пара. Состояние жидкости в грузовом танке оценивается точкой 7, лежащей на пересечении t0 = -5 °С с левой пограничной кривой.

Б – Расчет времени.

Время T, необходимое для понижения температуры груза до заданной, определяется как частное от деления общего количества теплоты, которую необходимо отвести из груза Qотв на холодопроизводительность УПСГ Qo (в терминологии холодильной техники)

Удельная энтальпия жидкого пропана при температуре t0 = -5 °С h7 = 511,6 кДж/кг (из таблиц), а удельная энтальпия жидкого пропана при tзад = -10 °С h8 = 499,5 кДж/кг. Точка 8 находится на пересечении изотермы tзад = -10 °С с левой пограничной кривой. Количество теплоты, которое необходимо отвести из груза, чтобы понизить его температуру до заданной величины, составит:

Количество же теплоты, необходимое для преобразования 1 кг парожидкостной смеси в точке 6 в насыщенный пар в точке 1, определяется как разность энтальпий (h1- h6) . Поэтому холодопроизводительность установки будет равна:

где:

- Vs – подача компрессора;

- ρs – плотность пара на всасывании компрессора (точка 2).

Плотность пара можно определить или по диаграмме Молье, что достаточно неточно, используя уравнение состояния идеального газа, или же из таблиц и графиков (Таблицы и графические приложения по специализированной подготовке персонала газовозасм. статью «Термодинамические параметры пропана (жидкая фаза и насыщенный пар)»).

Итак, время, необходимое для понижения температуры пропана от -5 °С до -10 °С составит:

Пример 2.

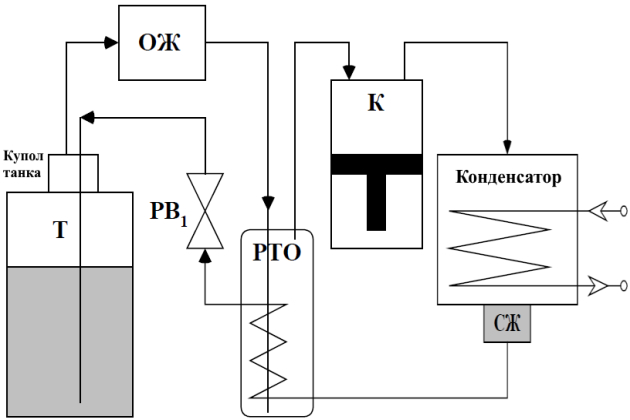

Расчет работы одноступенчатой УПСГ с регенеративным теплообменником (РТО) для понижения температуры груза до заданных параметров (рис. 6).

В расчетах будем использовать данные предыдущего примера.

Как уже упоминалось, эффективность работы любой УПСГ определяется тем, какая часть всасываемого пара возвращается в танк в виде жидкого груза. Для увеличения возврата массовой доли сжиженного газа в грузовой танк используется переохлаждение конденсата, когда фактическое давление в конденсаторе превышает давление насыщенного пара для данной температуры перед его дросселированием в регулирующем клапане.

Наиболее простое конструктивное решение идея переохлаждения конденсата нашла в установке в систему сжижения регенеративного теплообменника (РТО). Конденсат направляется из ресивера в РТО по змеевику, который охлаждается холодными парами груза (с температурой, соответствующей температуре груза в танке). Пусть переохлаждение конденсата в РТО достигает 10 °С. Тогда для наших значений (пример 1) температура жидкого пропана на выходе из РТО составит +8 °С и, соответственно энтальпия h9 = h6 ′ = 544,2 кДж/кг (рис. 7).

Изменение цикла работы одноступенчатой УПСГ показано на диаграмме Молье линией (5-5′) – переохлаждение конденсата в РТО, (5′-6′) – дросселирование в РВ, (2-2′) – дополнительный перегрев пропана в РТО, (2′-3′) – сжатие в компрессоре.

Как видно из рисунка 7 переохлаждение конденсата смещает точку (6), характеризующую состояние возвращаемой в танк парожидкостной смеси, влево, увеличивая тем самым в ней относительную массу возвращаемой жидкости до 90 %.

Изменение цикла УПСГ вызывает рост её холодопроизводительности, что сокращает время, необходимое для понижения температуры груза до заданных параметров.

Подставив новые численные значения энтальпии h6 ′ в формулу для определения холодопроизводительности установки, мы получим:

время, необходимое для понижения температуры груза с -5 °С до -10 °С составит:

То есть, 1 час мы сэкономили на понижение температуры в танке при использовании РТО.

Согласно правилам технической эксплуатации судовых УПСГ, при нормальной работе грузового конденсатора температура конденсации груза tк

а температура забортной воды tз. в. ср.:

Переход с одноступенчатого сжатия на двухступенчатое

Режим работы УПСГ в значительной степени зависит от температуры забортной воды, охлаждающей конденсатор, температуры транспортировки груза, а также от рода самого груза. Так, например, повышение температуры забортной воды вызывает рост температуры конденсации груза, а с ней – повышение давления конденсации и давления нагнетания компрессора. И наоборот, понижение температуры транспортировки груза, уменьшает давление на всасывании компрессора. Во всех случаях рост перепада давлений на поршень компрессора отрицательно сказывается как на его работе, так и на работе компрессорной установки в целом. При нахождении поршня компрессора в верхней мертвой точке, в объёме, образованным донышком поршня и нижней поверхностью крышки цилиндра (мертвом пространстве), остаются сжатые пары, которые расширяются при обратном ходе поршня и занимают часть полезного объёма цилиндра. Чем выше давление в конце сжатия, тем большее количество паров остается в мертвом пространстве, и тем больший полезный объём цилиндра они занимают при расширении, уменьшая тем самым действительную подачу компрессора. Понижение давления всасывания, также уменьшает полезный объём цилиндра компрессора, поскольку для всасывания паров требуется большее расширение пара и, следовательно, большая часть полезного объёма цилиндра.

Все фирмы, производители компрессоров, дают предельные значения разницы давления нагнетания и всасывания для каждого компрессора. Так, фирма Зульцер, для своих поршневых компрессоров, которые используются в установках повторного сжижения, даёт предельное значение разницы давлений всасывания и нагнетания в 6,5 бар, превышение этого параметра приводит к значительному возрастанию объёмных потерь и резкому снижению подачи компрессора.

В дальнейшем, при решении практических задач, мы будем использовать ограничения, установленные для компрессоров «Зульцер».

Пример 3.

Анализ барометрических границ различных режимов работы одноступенчатой УПСГ.

- Температура перевозки пропана t0 = -5 °C, а температура забортной воды в конденсаторе tз. в. = +8 °С, для такой температуры воды температура конденсации пропана составит tк = tз. в. +10 °С = 17 °С,

- температура перевозки пропана tо = -40 °C, а температура забортной воды составляет tз. в.= +27 °С, для которой температура конденсации пропана в грузовом конденсаторе составит tк = tз. в. + 10 °С = 27 °С + 10 °С = +37 °С,

- для приведенной выше температур забортной воды tз. в. = +27 °С и конденсации tк = +37 °С, определим нижнюю барометрическую границу, при которой допускается транспортировка пропана:

Из таблиц термодинамических характеристик пропана, находим:

Отсюда

Как видно из примера, работа одноступенчатой УПСГ на пропане протекает для установленного температурного режима в нормальном режиме.

По аналогии с предыдущим примером, определяем давление всасывания и давление нагнетания:

Как видно из примера, перевозка пропана для рассматриваемого температурного режима, при использовании одноступенчатой УПСГ, намного превышает допустимые пределы завода-изготовителя.

Итак, для

Для пропана абсолютное давление 6,3 бара соответствует температуре груза +11 °С, что вызывает не выполнение условий транспортировки груза (-40 °С).

Рассмотренные примеры, дают представление об одной из основных причин, которая послужила толчком к конструированию более сложных УПСГ.

Режим двухступенчатого сжатия

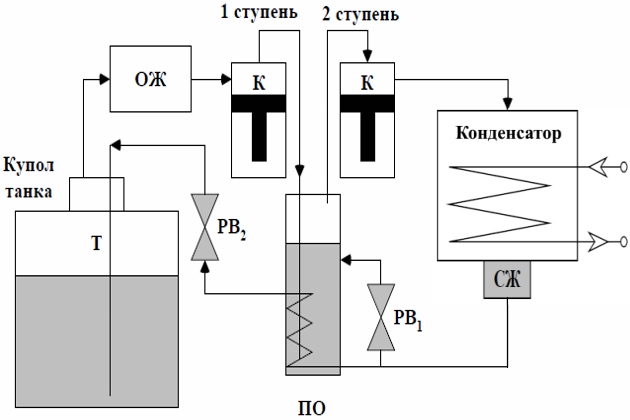

В двухступенчатой УПСГ пары груза перегреваясь в верхней части танка, проходят через отделитель жидкости (ОЖ) на всасывание 1-й ступени компрессора (рис. 8).

На диаграмме Молье этот процесс отобразится линией (1-2) (рис. 9).

В первой ступени пары сжимаются до некоторого промежуточного давления pп (2-3) и направляются для охлаждения в промежуточный охладитель (ПО). Проходя через слой кипящей жидкости, горячие пары полностью охлаждаются до состояния насыщения (3-4), после чего всасываются 2-й ступенью компрессора. Во второй ступени компрессора происходит окончательное сжатие паров до конечного значения давления конденсации pк (4-5). Сжатые горячие пары груза охлаждаются забортной водой в конденсаторе (КД) до температуры конденсации и затем конденсируются при постоянном давлении (5-6). Теплый жидкий груз у промежуточного охладителя (ПО) делится на 2 потока: небольшая часть общего потока, дросселируясь в регулировочном клапане РВ1 (6-А), до промежуточного давления pп, направляется в промежуточный охладитель для поддержания в нем необходимого уровня жидкости.

Основной же поток конденсата проходит внутри змеевика промежуточного охладителя, сильно при этом переохлаждаясь (6-7). И наконец, дросселируясь в регулирующем клапане РВ2, образовавшаяся парожидкостная смесь сбрасывается в танк. Рассмотрим работу установки такого типа на конкретном примере.

Пример 4.

Упрощённый вариант расчета времени параллельной работы 3-х двухступенчатых установок при погрузке (рис. 10).

- груз – пропан при температуре: -30 °С на манифолде;

- температура транспортировки: -40 °С;

- температура всасывания 1-й ступени: t0 = -25 °C;

- давление нагнетания 1-й ступени: pн = 4,5 бара;

- температура нагнетания 1-й ступени: tн1 = +50 °С;

- давление нагнетания 2-й ступени: pн = 10,9 бара;

- температура нагнетания 2-й ступени: tн2 = +78 °С;

- температура конденсата на выходе ПО: +11 °С.

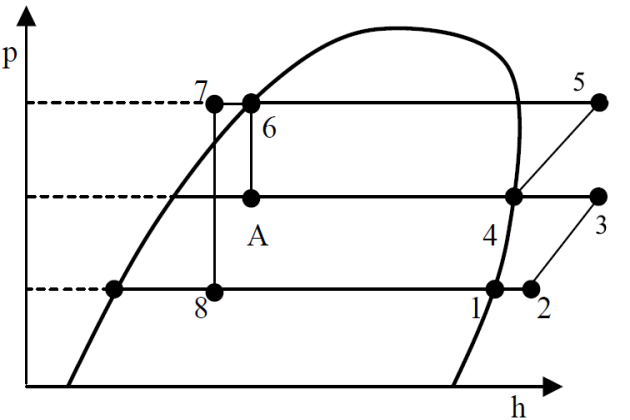

А – Построение цикла работы установки.

- По заданным температурам груза на манифолде t0, давлению нагнетания 1-й ступени pп, наносим барометрические границы каждой ступени цикла:

- пересечение изобары p0 = 1,68 бар и изотермы tвс = -25 °С характеризует состояние пара на всасывании 1-й ступени компрессора (точка 2). Плотность паров определяем из диаграммы «Плотность перегретых паров пропана»,

- точка 3 и точка 5 характеризующие состояние пара на выходе из первой и второй ступеней компрессора, соответственно, лежат на пересечении изобар pп = 5,5 бара и pк = 11,9 бара с соответствующими изотермами tн1 = +50 °C и tн2 = +78 °С,

- точка 4, оценивающая состояние пара на выходе из ПО, лежит на пересечении изобары промежуточного давления с правой пограничной кривой, а точки 5’ и 6 на пересечении изобары конденсации с левой и правой пограничными кривыми,

- эффективность работы УПСГ во многом определяется положением точки 7, характеризующей степень переохлаждения конденсата в ПО. Она находится на пересечении изотермы, соответствующей температуре конденсата на выходе из змеевика ПО tпп = +11 °С и изобары конденсации,

- и, наконец, точка 8, иллюстрирующая состояние возвращаемой в грузовой танк жидкости, определяется точкой пересечения перпендикуляра, опущенного из точки 7 на изобару p0 = 1,68 бар (дросселирование).

Б – Упрощенный расчет времени работы установки.

Допустим, что установка оборудована 3-мя двухступенчатыми компрессорами с подачей каждого 500 м3/час. Требуется определить время, необходимое для погрузки 1 000 тонн пропана, имеющего температуру в береговой емкости -30 °С, если температура груза в танке должна быть -40 °С в течение всего времени погрузки.

Нанесем на диаграмму точку (М), соответствующую состоянию груза на манифолде (для определения значений всех параметров используем термодинамические таблицы), и точку Т, которая будет соответствовать состоянию груза в танке во время погрузки.

Воспользуемся методикой расчета, использованной в примере №1.

где:

- Qотв – количество теплоты, которое необходимо отвести от поступающего в танк груза;

- Qo – суммарная холодопроизводительность 3-х компрессорных установок подачей 500 м3/час каждая.

Пример 5.

По данным предыдущего примера произведем расчет времени Охлаждение груза перед погрузкой в грузовые танкизахолаживания груза при отсутствии в УПСГ промежуточного охладителя.

- Теплота, которую нам необходимо отвести из груза, останется той же самой:

- при отсутствии ПО цикл будет состоять из процессов (1-2-3-3’-6-8’), поэтому Qo будет равно:

Соответственно:

Сравнение полученных результатов наглядно демонстрирует роль промежуточного охладителя в повышении эффективности работы УПСГ.

Пример 6.

Анализ барометрических границ различных режимов работы двухступенчатой УПСГ.

- Проведем анализ работы УПСГ на базе данных примера 3, а именно, груз – пропан, температура перевозки t0 = -40 °C, температура конденсации tк = +37 °С, температура конденсата на выходе из ПО tп= +11 °С,

- Рассмотрим барометрические границы для этилена в тех же температурных режимах:

Тогда:

Как видно из приведенного примера, перевозка пропана обеспечивается работой двухступенчатой УПСГ при любых температурных режимах.

- температура транспортировки t0 = -40 °C;

- температура конденсации tк = +7 °С;

- температура конденсата на выходе из ПО tп= -12 °С.

Тогда:

Как можно видеть из этого примера, перевозка этилена, даже при весьма благоприятных температурных условиях, не может быть обеспечена использованием двухступенчатой УПСГ с промежуточным охладителем.

Каскадная УПСГ

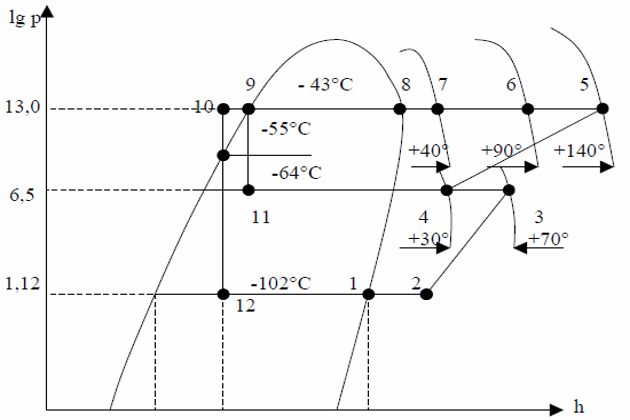

Пары этилена, находящегося в танке Т при температуре -102 °С, проходят через газовый теплообменник (ГТО), в котором подогреваются горячимо парами 2-й ступени компрессора до температуры -50 °С (рис. 11).

Подобный предварительный нагрев всасываемых паров снижает температурные напряжения, действующие на компрессор. Сжатые в первой ступени компрессора пары, с давлением 6,5 бар и температурой нагнетания +70 °С направляются в промежуточный охладитель ПО, где, проходя через слой кипящего этилена при промежуточном давлении 6,5 бар, охлаждаются до температуры +30 °С. Охлажденные пары подаются на вторую ступень компрессора и сжимаются до давления конденсации 13 бар при температуре нагнетания +140 °С. После чего пары направляются в газовый теплообменник (ГТО), в котором опять охлаждаются до температуры +90 °С. Дальнейшее снижение температуры паров осуществляется забортной водой в водяном теплообменнике (ВТО).

В испарителе-конденсаторе (ИКД), охлаждаемом кипящим хладагентом R22 при температуре -49 °С, происходит окончательное снижение температуры паров этилена до температуры конденсации -43 °С и непосредственно сама конденсация паров.

Поток жидкого этилена перед промежуточным охладителем делится на 2 части: меньшая часть, дросселируясь в РВ1 до промежуточного давления 6,5 бар, поддерживает уровень жидкого этилена в ПО при температуре -64 °С.

Основной поток жидкого конденсата этилена, проходя внутри змеевика ПО, переохлаждается до температуры -55 °С и дросселируется в регулирующем вентиле РВ2 до давления 1,12 бар. Образовавшаяся парожидкостная смесь возвращается в грузовой танк при температуре -102 °С.

Ветвь R22 каскадной установки обеспечивает передачу теплоты, взятой в конденсаторе-испарителе И-КД непосредственно забортной воде.

Образовавшиеся на выходе И-КД холодные пары хладагента с температурой -30 °С и давлением 0,7 бара, сжимаются на первой ступени компрессора до промежуточного давления 4 бара. С температурой +70 °С горячие пары барботируются сквозь слой кипящего хладона и охлаждаются до температуры +3 °С. Охлажденные пары хладона сжимаются во второй ступени компрессора до давления конденсации 10 бар с температурой нагнетания +75 °С и направляются в конденсатор (КД), прокачиваемый забортной водой. Образовавшийся конденсат с температурой +22 °С получает сильное переохлаждение (до +10 °С) в промежуточном охладителе ПО, после чего, дросселируясь через регулирующий вентиль РВ4 до давления 0,7 бара, поступает в испаритель-конденсатор. При таком давлении R22 кипит при температуре -49 °С, отводя теплоту от паров этилена. Через регулирующий вентиль РВ3 происходит подпитка хладоном промежуточного охладителя ПО до заданного уровня.

Пример 7.

По данным, приведенным в предыдущем разделе, построить цикл каскадной УПСГ.

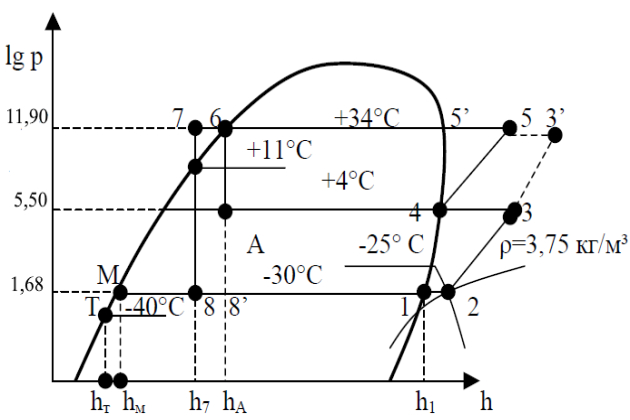

На диаграмме Молье для этилена (рис. 12) нанесем барометрические границы для нижней ветви каскада (ветвь этилена):

Данные из таблиц термодинамических таблиц для этилена. Точка 2, характеризующая состояние паров на всасывании 1-й ступени компрессора, находится на пересечении изобары p0 и изотермы, соответствующей температуре всасывания tвс1 = -50 °С. Точки 3 и 4 пересечение промежуточного давления pп = 6,5 бар и изотерм tн1 = +70 °С – нагнетания 1-й ступени компрессора и tвс2 = +30 °С температуры всасывания 2-й ступени компрессора. Пересечение изобары конденсации pк = 13 бар с изотермой tн2 = +140 °С (температура нагнетания 2-й ступени) дает точку 5 состояния паров на выходе из второй ступени компрессора. Точка 6 характеризует состояние паров на выходе из газового теплообменника (ГТО) (пересечение pк = 13 бар и tгто= +90 °С). Точка 7 характеризует состояние паров после прохождения водяного теплообменника (ВТО) (пересечение pк = 13 бар и tвто = +40 °С). И, наконец, точка 10 характеризует состояние паров этилена на выходе из промежуточного охладителя (при давлении pк = 13 бар и температуре tпо = -55 °C).

Вертикаль (9-11) отображает процесс дросселирования на регулировочном вентиле (РВ1), а вертикаль (10-12) – дросселирование конденсата в РВ2 перед сбросом в танк, когда температура парожидкостной смеси достигает температуры -102 °С. Точно также на диаграмме Молье строится цикл для верхней ветви установки (R22). Температурный напор в 6 °С, создаваемый в И-КД, позволяет передавать теплоту от этиленовой ветви установки к хладоновой ветви. Перепады давления на всех ступенях компрессоров находятся в пределах допустимой нормы. Таким образом, рассмотренная нами каскадная УПСГ может обеспечить транспортировку этилена при любых температурных режимах.

Расчет общего времени погрузки судна в порту

Небольшие терминалы обычно не имеют возможности получать пары груза с судна во время погрузки. Если погрузка производится при температуре груза в береговой емкости выше, чем температура соответствующая максимальному установочному давлению предохранительных клапанов на грузовых танках, то груз необходимо охлаждать до необходимой температуры во время погрузки.

Кроме типа груза, подлежащего к погрузке, необходимо учитывать следующие параметры при определении скорости погрузки.

- Температура груза на судовых манифолдах;

- температура танка перед погрузкой;

- давление в танке во время погрузки;

- производительность компрессорной установки;

- температура окружающей среды (воздуха, воды).

Тепловой баланс грузового танка во время погрузки распределится следующим образом:

- охлаждение материала танка;

- охлаждение изоляции танка;

- охлаждение груза и атмосферы танка;

- приток тепла от окружающей атмосферы и забортной воды.

Время, которое потребуется на погрузку (Тп), можно рассчитать следующим образом:

где:

- QT – количество теплоты, которое необходимо удалить из материала танка;

- Qi – количество теплоты, которое необходимо удалить из изоляции танка;

- QL – количество теплоты, которое необходимо удалить из груза;

- QA – количество теплоты, которое необходимо удалить из атмосферы танка;

- Q′TR – количество теплоты, проникающей в танк из-вне в единицу времени;

- Q′net «′» – означает величину в единицу времени (скорость).x – суммарная холодопроизводительность компрессорной установки.

Далее:

где:

- mT – масса танка;

- mL – количество груза к погрузке;

- cT – удельная теплоёмкость материала танка;

- mI – вес изоляции танка;

- cI – удельная теплоёмкость изоляции танка;

- VT – объём танка;

- ΔhA – разность энтальпии груза, поступающего на судовой манифолд и груза в танке после погрузки;

- ρA – плотность паров груза в начале погрузки;

- ΔhL – разность энтальпии между атмосферой танка перед началом погрузки и жидким грузом в конце погрузки;

- t1 – температура поверхности танка перед погрузкой;

- t2 – температура поверхности танка после окончания погрузки.

Количество теплоты, которое нужно удалить из материала танка (Qt) находим умножением массы танка на удельную теплоемкость материала, из которого он изготовлен, и на разность температур поверхности танка до и после погрузки.

Количество теплоты, которое необходимо удалить из изоляции танка (Qi), определяется произведением массы изоляции танка на её удельную теплоёмкость и на разность температур изоляции до и после погрузки. Окончательный результат нужно умножить на 0,5, поскольку часть изоляции в конце погрузки будет иметь температуру груза (внутренняя часть), а часть – температуру окружающей среды (внешняя часть изоляции).

Количество теплоты, которое необходимо удалить из груза, поступающего в танк (QL) определим как произведение массы груза в танке на разность энтальпии до и после погрузки:

Количество теплоты, которое нужно удалить из атмосферы танка в процессе погрузки можно определить, если нанести все известные параметры на упрощенную диаграмму Молье. Полагаем, что атмосфера танка перед началом погрузки содержит пары пропана при температуре +15 °С и давлении 0,1 бара.

После погрузки и охлаждения груза до -23 °С давление паров в танке будет соответствовать 1,19 бара.

Определим разность энтальпии между точкой «А», соответствующей температуре танка перед погрузкой, и точкой «Т», соответствующей температуре танка после окончания погрузки.

Плотность паров пропана можно определить по таблице «Зависимость плотности перегретого пара пропана от давления и температуры». Она составит 1,95 кг/м3. Объём танка известен (1 000 м3), так, что можно определить количество теплоты, которую необходимо удалить из атмосферы танка в процессе погрузки. Количество теплоты поступающей в танк (Q′TR) можно определить по специальным кривым (данная информация включается в построечные чертежи судна заводом-изготовителем), а затем результат умножить на 0,5, что нам даст среднее количество теплоты, поступающее в танк в зависимости от температуры окружающей среды.

Величины на графике выражены в кВт (напомним, что 1 Вт = 1 Дж/с). Как рассчитать суммарную охлаждающую способность судовой компрессорной установки, мы рассматривали ранее:

где:

- Vs – объём всасывания компрессора;

- ρs – плотность паров груза;

- Δh – разность энтальпии.

Пример 8.

- Атмосфера в танке перед началом погрузки – 100 % пары пропана;

- груз – пропан;

- наличие берегового газоотвода – отсутствует;

- объём грузовых танков (6 танков) – 5 200 м3;

- количество груза к погрузке – 2 707 МТ;

- температура забортной воды – +11 °С;

- давление в танке перед погрузкой – 0,1 бара;

- температура танков перед погрузкой – +18 °С;

- температура груза на манифолде – +10 °С;

- температура танка во время погрузки – -4 °С;

- Вес материала грузовых танков – 740 МТ;

- удельная теплоёмкость стали – 0,419 кДж/кг·K;

- суммарный вес изоляции танков – 14,4 МТ;

- удельная теплоёмкость изоляции – 0,84 кДж/кг· K;

- компрессорная установка: 3 одинаковых одноступенчатых компрессора;

- давление всасывания на компрессорах – 3,15 бара;

- давление нагнетания компрессоров – 7,6 бара;

- температура всасывания – +2 °С;

- температура нагнетания – +58 °С;

- объём всасывания каждого компрессора – 410 м3/час;

- атмосферное давление – 1 000 миллибар.

- рассчитать количество теплоты, которое необходимо удалить из материала танка;

- рассчитать количество теплоты, которое необходимо удалить из изоляции танков;

- рассчитать количество теплоты, которое необходимо удалить из атмосферы танка;

- найти с помощью кривых количество теплоты, поступающее в танк из внешней среды;

- рассчитать суммарную холодопроизводительность компрессорной установки;

- рассчитать полное время, необходимое на погрузку, если мы будем использовать все 3 компрессора во время погрузки.

Решение:

- Общее время, необходимое на погрузку: