Особенности газовоза – тип, классификация, конструктивные характеристики и т. п. следует учитывать при транспортировке сжиженных химических веществ, чтобы избежать чрезвычайных ситуаций.

- Типы и группы газовозов

- Классификация танкеров-газовозов

- Газовозы напорного типа

- Вторичный барьер

- Суда для перевозки хлора

- Суда полунапорного типа

- Защита грузовых емкостей от повреждений извне

- Комбинированные суда газовозы-химовозы

- Суда рефрижераторного типа

- Суда для перевозки природного газа (метановозы)

- Конструкции грузовых танков

- Встроенные танки

- Мембранные танки

- Полумембранные танки

- Независимые танки (вкладные цистерны)

- Танки с внутренней изоляцией

- Материал, используемый для изготовления танков

- Изоляция грузовых танков

- Виды изоляционных материалов

- Минеральная вата

- Перлит

- Пористые пластики

- Полиуретан

- Полистирол

- Влажность изоляции

В данном материале подробно рассмотрим конструктивные особенности танкеров-газовозов.

Типы и группы газовозов

Из экономических соображений, газы более выгодно перевозить в виде жидкостей, так как вес сжиженного газа, в таком случае, будет примерно в 650 раз больше, чем вес его в состоянии газовой фазы. Но, даже при перевозке газов в жидком состоянии, их относительная плотность будет довольно низка, например, для метана она составит 0,42, а для VCM – 0,97. Температура, при которой газ можно сконденсировать находится в зависимости от давления, под которым находится газ. Поэтому, комбинация давления и температуры транспортировки газа учитывается при проектировании и оборудовании судов для перевозки газа. Большинство коммерческих газов имеет плотность, которая составляет примерно половину плотности воды, и грузовместимость будет определяться полезным объёмом грузовых танков судна. С учетом температурных характеристик груза, давления, при котором он перевозится, низкой плотности перевозимых грузов, конструктивно танкера-газовозы представляют собой суда с высоким надводным бортом и сравнительно небольшой осадкой. Такие особенности конструкции газовозов, совместно с воздействием свободной поверхности жидкого груза, требуют повышенного внимания к остойчивости судов данного типа.

Классификация танкеров-газовозов

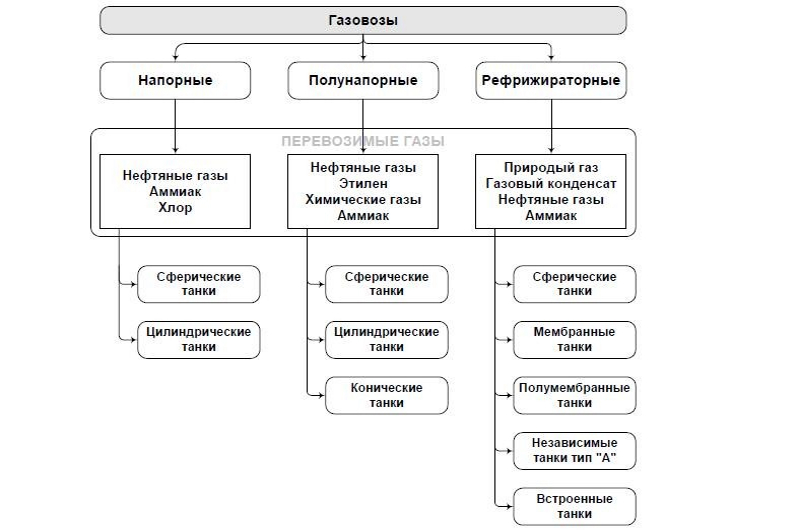

Все суда-газовозы можно разделить на 3 основные группы (рис. 1).

Зависит от давления и температуры грузов, которые судовые системы могут поддерживать в грузовых танках в процессе перевозки:

- напорного типа (без охлаждения груза);

- полу-напорного типа (с частичным охлаждением груза);

- рефрижераторного типа (с полным охлаждением груза, когда давление насыщенных паров близко к атмосферному).

Кроме того, суда-газовозы можно дополнительно разделить на группы в зависимости от вида перевозимых грузов:

- LPG (LPG/NH3). Груз перевозится под атмосферным давлением/под частичным давлением паров паров/под полным давлением паров.

- LEG (LEG/LPG/NH3). Под атмосферным давлением/под частичным давлением паров.

- LNG (LNG/LEG/LPG). Под давлением паров равном атмосферному.

- Хлоровозы (Cl2). Под полным давлением паров.

- Комбинированные суда газовозы/химовозы (LEG/LPG/NH3/Chemicals). Под частичным давлением паров.

Суда 1-й и 2-й группы обычно объединяют в одну группы, поскольку конструктивно они похожи и единственная разница между ними – в материале, используемом для изготовления танков, изоляции танков и в системе охлаждения груза (таблица 1). Только из-за таких различий суда этиленовозы выделены в отдельную группу. Суда 3-й группы обычно используются только для перевозки природного газа, однако такие же суда, но меньших размеров, используются для перевозки и нефтяных грузов и этилена, что позволяет более гибко использовать их на рынке. Суда для перевозки хлора существенно выделяются из числа всех вышеупомянутых типов газовозов в силу особых свойств хлора, который, не будучи взрывоопасным, в то же время является чрезвычайно опасным для здоровья людей, даже в незначительных концентрациях.

| Таблица 1. Зависимость типа газовоза от температуры груза и давления паров | |||

|---|---|---|---|

| Вид груза | Температура кипения при атмосферном давлении, °C | Давление насыщенных паров при температуре +45 °С, бар | Практические условия транспортировки |

| n-butane | -0,5 | 4,3 | Cуда напорного, полунапорного и рефрижераторного типа |

| i-butan | -12 | 5,2 | |

| Butadiene | -5 | 5,1 | |

| Butene | -6 | 5,2 | |

| VCM | -14 | 6,8 | |

| Ammonia | -33 | 17,8 | |

| Propane | -43 | 15,5 | |

| Propylene | -48 | 18,4 | |

| Ethane | -89 | Выше критической | Суда полунапорного или рефрижераторного типа |

| Ethylene | -104 | Выше критической | |

| Methane/LNG | -161 | Выше критической | Суда рефрижераторного типа |

Рассмотрим более подробно преимущества и недостатки основных типов газовозов.

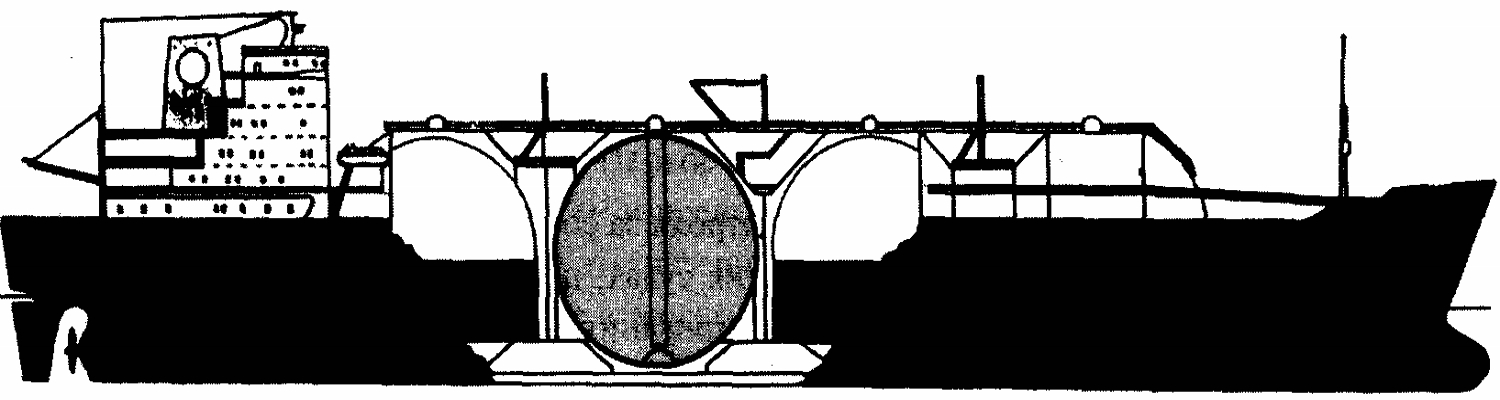

Газовозы напорного типа

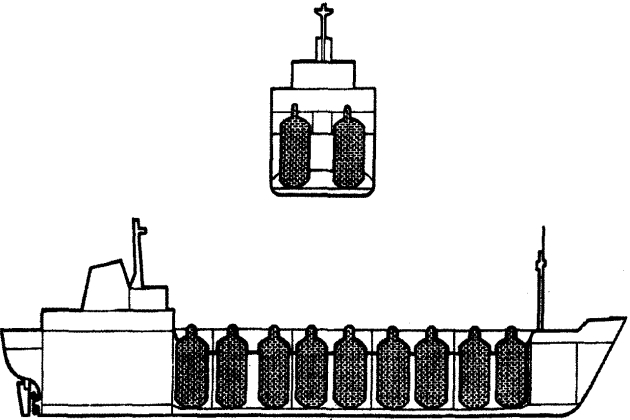

Перевозки сжиженных газов морем начались еще в конце 20-х годов, и первое судно, предназначенное для перевозки сжиженного пропана и бутана, было именно напорного типа (рис. 2). До начала 60-х годов суда, для перевозки газов под полным давлением паров, доминировали на рынке. Однако за последние годы было построено лишь несколько судов такого типа, но, тем не менее, такие суда все ещё продолжают пользоваться спросом, правда, в основном, в прибрежном плавании.

Вместимость судов для перевозки газов под давлением обычно небольшая – до 2 000 кубометров. Так как газы перевозятся при температуре окружающей среды, то отпадает необходимость в установке на таких судах системы охлаждения груза, а также в изоляции танков. Суда, перевозящие газы при полном давлении паров, соответствующем температуре окружающей среды предназначены для перевозки нефтяных газов, аммиака, и некоторых других газов, за исключением этилена и природного газа, которые могут быть сжижены только при низких температурах.

Грузовые танки на таких судах обычно выдерживают давление 18,5 бар. Что соответствует давлению насыщенных паров пропана при температуре +55 °С. Танки представляют собой вертикально или горизонтально расположенные цилиндрические баллоны, установленные в корпусе судна, как под главной палубой, так и выше неё и закрепленные одним или двумя рамными суппортами.

Суда для перевозки газов под давлением строятся также и со сферическими танками. Танки расположенные ниже грузовой палубы, оборудуются так называемыми «куполами», которые выступают над грузовой палубой. Все необходимые соединения для погрузки, выгрузки, замеров уровня, температуры и давления груза, отбора проб выведены через купол. Система трубопроводов на судах этого типа весьма простая и состоит обычно из одного погрузочно-разгрузочного трубопровода и газоотводной магистрали. Суда перевозящие газы под давлением не нуждаются в грузовых насосах.

Выгрузка жидкого груза производится за счет избыточного давления в танке, которое вытесняет груз в береговые емкости. По необходимости для дополнительного повышения давления используется судовой или же береговой компрессор. На палубе устанавливается, так называемый «бустерный насос», который служит для повышения давления в трубопроводе. Обычно этот насос используется при выгрузке в береговые танки, расположенные на большом расстоянии от судна или же на большой высоте.

Преимущества судов напорного типа:

- поскольку грузы перевозятся при температуре окружающей среды, то при постройке танков используется обычная сталь;

- нет необходимости устанавливать изоляцию грузовых танков;

- нет необходимости в установке дорогостоящей системы охлаждения груза;

- минимальные требования в дополнительном оборудовании для проведения грузовых операций, т. е. при достаточно высоком давлении в танках отпадает надобность в грузовых насосах;

- не требуется установки вторичного барьера, поскольку грузовые танки изготовлены из достаточно толстой стали, предотвращающей значительную протечку груза в случае аварии.

Недостатки судов напорного типа:

- ограниченное использование полезного объёма корпуса судна, поскольку в качестве грузовых помещений используются цилиндры или же сферические танки;

- ограниченный размер судов – экономически невыгодно использовать суда такого типа при объёме танков свыше 2 000 кубометров;

- слишком тяжелые грузовые танки, поскольку материал и конструкция танка должны быть достаточно прочными, чтобы выдержать давление 17,5 бар, что приводит к увеличению водоизмещения судна при довольно низкой грузовместимости, т. е. увеличению «мертвого фрахта»;

- возможность использования таких судов только в районах прибрежного плавания;

- необходимость установки грузовых танков над главной палубой для увеличения полезного объёма;

- довольно низкая грузовместимость по сравнению с судами такой же вместимости полу-напорного или рефрижераторного типа. Например, пропан имеет плотность на 16 % выше при температуре -42 °С, чем при +20 °С.

Вторичный барьер

Вторичный барьер – это наружная герметичная обшивка грузовых танков, служащая временным барьером для предотвращения проникновения любых возможных утечек груза через оболочку грузовых танков в трюмные помещения и предотвращения снижения температуры корпуса ниже допустимых пределов (обычная судостроительная сталь рассчитана на температуры не ниже -10 °С).

Вторичный барьер должен быть спроектирован и изготовлен таким образом, чтобы:

- обеспечивать удержание любой вероятной утечки грузов в течение не менее 15 суток;

- не допускать снижение температуры конструкции корпуса до опасного уровня в случае утечки груза через первичный барьер;

- разрушение первичного барьера не должно вызывать разрушения вторичного барьера и наоборот.

Такие функции вторичный барьер должен обеспечивать при статическом угле крена до 30 °С.

Если предусмотрен частичный вторичный барьер, то в любом случае его протяженность должна быть такой, чтобы полностью исключить попадание жидкого груза на двойное дно корпуса судна.

При отсутствии частичного барьера должны быть предусмотрены брызгоотражатели для отвода любого жидкого груза вниз в пространство между первичным и вторичным барьером и сохранения температуры корпуса на безопасном уровне.

Должна быть предусмотрена возможность периодической проверки вторичного барьера на его непроницаемость путем проведения испытания под давлением или вакуумом, визуального осмотра или любым другим способом.

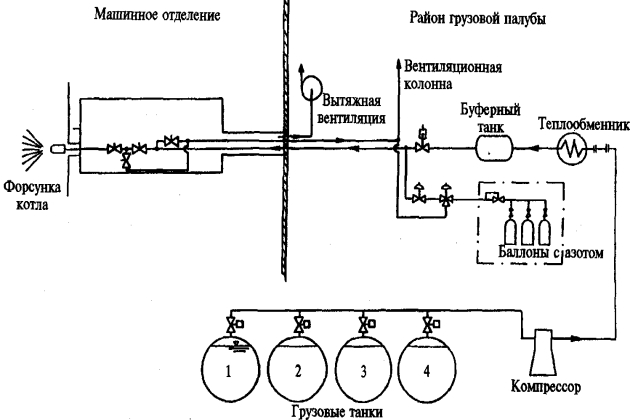

Суда для перевозки хлора

Ещё один тип судов, перевозящих грузы под полным давлением, используется в настоящее время довольно широко – это суда, перевозящие хлор. Поскольку хлор является очень ядовитым газом, требования по его перевозке чрезвычайно строгие.

Конструкция грузовых танков позволяет им выдерживать давление паров хлора при температуре +45 °С, что составляет 13,5 бар. Минимальная температура транспортировки хлора -34 °С. Поэтому суда-хлоровозы оборудованы непрямой системой охлаждения танков. Такая система означает, что груз не используется в качестве охлаждающего агента, а охлаждение осуществляется за счет отвода тепла из танка внешним носителем. Обычно такое охлаждение осуществляется за счет использования дополнительного змеевика, расположенного с внешней стороны грузового танка, по которому прокачивается охлаждающая жидкость (очень часто используется галогеноводороды или же этанол).

На судах-хлоровозах требуется установка теплоизоляции грузовых танков. Обычно в качестве изоляции используется полистирол или полиуретан. Так как танки изготовлены из достаточно толстой стали, то установка вторичного барьера на таких судах не требуется.

Выгрузка осуществляется при помощи избыточного давления в танках за счет подачи в танки сухого азота.

В отличие от всех других газов, перевозимых на судах-газовозах, хлор не является взрывоопасным.

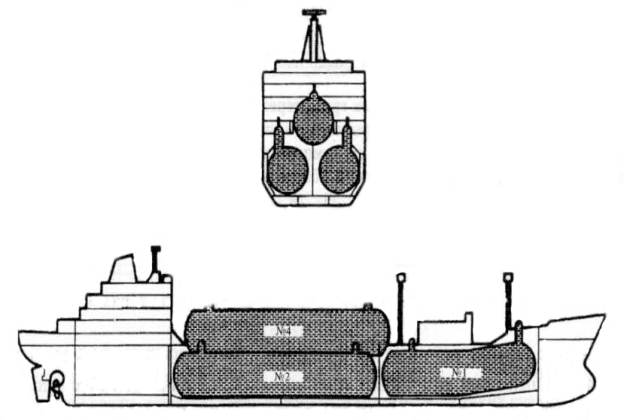

Суда полунапорного типа

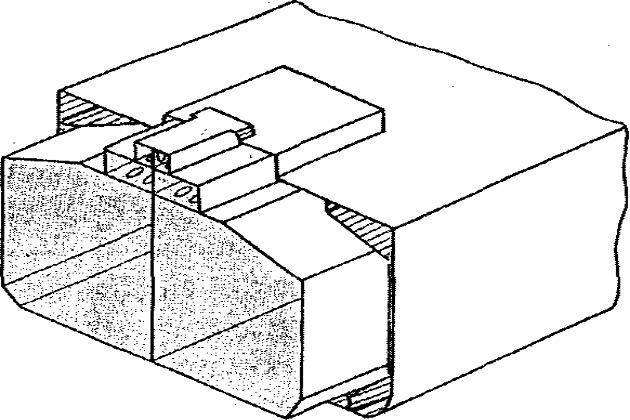

Первое судно такого типа было построено в 1959 году. Это судно ещё не могло перевозить грузы в полностью охлажденном состоянии, т. е. при атмосферном давлении, однако позже, такие суда уже строились с расчетом того, чтобы перевозить грузы, как при избыточном давлении, так и при атмосферном. Суда такого типа наиболее эффективно можно использовать при их вместимости от 2 000 м³ до 25 000 м³, и в последние годы они нашли наиболее широкое применение. На судах полунапорного типа (рис. 3) конструкция грузовых танков предусматривает транспортировку сжиженных газов при давлении в танках от 4 до 8 бар и довольно широком спектре температур груза от 0 °С до -104 °С. Грузовые танки, также как и на судах напорного типа, являются самоподдерживающими танками, т. е. закрепленными внутри корпуса судна с помощью специальных суппортов. Сталь, используемая для изготовления таких танков, может выдерживать довольно низкие температуры без разрушения структуры материала.

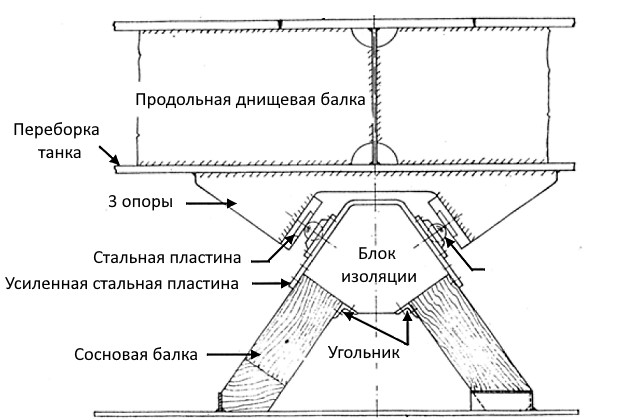

Поскольку все палубные конструкции и трубопроводы, сопряженные с грузовыми танками, также подвергаются воздействию низких температур, то они также должны быть изготовлены из специальной стали. Кроме того, все трубопроводы должны иметь специальные компенсаторы, уменьшающие термические напряжения в трубопроводах и их деформацию. Наиболее широкое применение получили танки, изготовленные в виде одинарного или двойного цилиндра, однако можно встретить суда такого типа и со сферическими танками. Грузовые танки также могут быть расположены как под главной палубой, так и над ней, но они значительно больше танков, используемых на судах, перевозящих газы под полным давлением. Танки располагаются как вдоль, так и поперек судна. Крепление танков осуществляется за счет рамных суппортов (рис. 4), которые обычно изготавливаются из материалов не проводящих тепло.

Обычно используются твердые породы дерева. Танки крепятся к корпусу судна только в одном месте, что позволяет танку сжиматься и расширяться при изменении температуры, независимо от корпуса судна. Для предотвращения и уменьшения притока тепла извне, устанавливается изоляция из полиуретана или полистирола толщиной около 200 миллиметров. Изоляция наносится на наружную поверхность танков или в форме листов, или же распыляется в виде пены.

Защита грузовых емкостей от повреждений извне

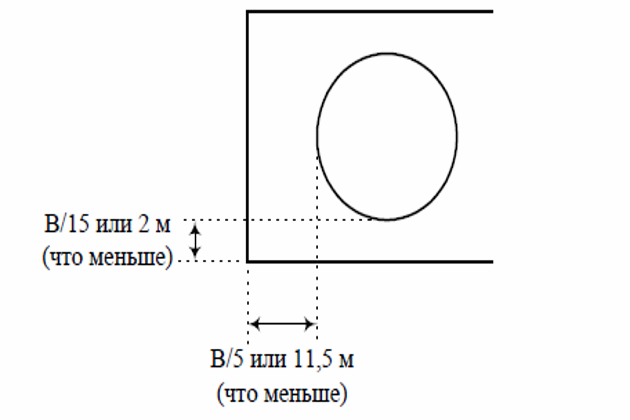

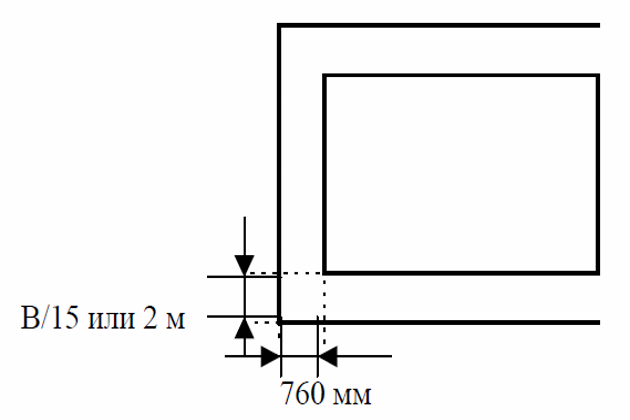

Согласно требованиям ИМО суда-газовозы должны иметь соответствующую защиту грузовых емкостей от повреждений в случае посадки на мель или столкновении. При этом степень защиты емкостей зависит от размеров судна и степени биологической опасности перевозимых грузов для окружающей среды и человека.

Газовоз типа 1G (рис. 5).– предназначен для перевозки особо опасных для окружающей среды грузов (хлор, бром метил, этилен оксид и пр.), требует максимальной защиты грузовых помещений от повреждения в случае столкновения или посадки на мель.

Для перевозки менее опасных грузов, ИМО предусматривает минимальное расстояние между танками и наружной обшивкой 760 мм (рис. 6).

Судно, перевозящее сжиженные газы под частичным давлением паров, оборудуется установкой для сжижения газа. Эта установка позволяет в процессе транспортировки груза, держать его охлажденным и, соответственно, поддерживать относительно низкое давление в танках. Это в свою очередь позволяет уменьшить толщину стали используемой для изготовления танков.

Установка по сжижению газа обычно располагается на главной палубе в специально оборудованном помещении.

Для выгрузки груза используются центробежные насосы, установленные в специальных колодцах грузовых танков. Такие насосы обычно состоят из многоступенчатого центробежного насоса, вала привода и трубопровода от насоса к куполу танка, где устанавливается обычно привод насоса. В качестве привода используется электромоторы. В каждом танке устанавливается один насос. Кроме того, на палубе устанавливаются 2 бустерных насоса, которые обеспечивают выгрузку судна при наличии большого противодавления в береговом трубопроводе или же позволяют производить выгрузку с подогревом груза. Каждый танк оборудуется системами контроля за температурой, уровнем груза, давлением в танке. Система трубопроводов на судне, перевозящем грузы под частичным давлением, намного сложнее, чем на судах, перевозящих газы при полном давлении. Помимо того, что судно имеет систему охлаждения груза, оно ещё должно обеспечивать, если это необходимо, ещё и нагрев груза во время выгрузки. Зачастую грузовые танки разделены на несколько групп, с тем, чтобы можно было обеспечить одновременную перевозку двух и более грузов.

В дополнение ко всему, современные суда такого типа имеют возможность перевозить и некоторые жидкие химические грузы, поскольку в конструкции танков предусмотрена возможность перевозки грузов с высокой плотностью.

Преимущества судов полунапорного типа:

- конструкция танков гораздо легче, чем на судах напорного типа, следовательно, дешевле;

- соотношение вместимости и грузоподъёмности также намного лучше;

- грузоподъёмность увеличивается за счет повышения плотности перевозимых газов при низкой температуре;

- увеличивается разнообразие перевозимых грузов;

- намного больше используется полезный объём корпуса;

- не требуется установка вторичного барьера.

Недостатки судов полунапорного типа:

- требуется установка дополнительных механизмов и аппаратуры для поддержания относительно низкого давления в танках;

- экономически невыгодно использовать суда такого типа при грузовместимости более 15 000 кубометров;

- материал, используемый для изготовления танков, должен содержать минимум 2 % никеля, чтобы выдерживать низкие температуры, т. е. является довольно дорогим;

- требуется установка дополнительной изоляции танков, для снижения тепла, поступающего в груз из окружающей среды.

Комбинированные суда газовозы-химовозы

В последние годы весьма значительно возрос интерес к судам, способным перевозить одновременно не только несколько видов сжиженных газов, но и химические вещества наливом. Такие суда строятся в соответствии с Международным кодексом постройки и оборудования судов, перевозящих сжиженные газы (IGC) и Кодексом постройки и оборудования судов, перевозящих опасные химические вещества наливом (BCH).

Такие комбинированные суда имеют грузовместимость от 5 000 м³ до 8 000 м³ и оборудуются цилиндрическими или призматическими танками. Конструкция танков предусматривает транспортировку грузов под давлением 3-4 бара. В тоже время танки должны быть изготовлены из кислотостойкого материала, что обеспечило бы перевозку химических веществ.

Как и все газовозы, перевозящие грузы под частичным давлением паров, комбинированные суда могут перевозить и этилен, и нефтяные газы, и аммиак.

В дополнение к обычной (прямой) системе охлаждения грузов, используемой на газовозах, комбинированные суда оборудуются дополнительно системой непрямого охлаждения, т. е. устанавливаются дополнительно или змеевики по наружному контуру грузовых танков, или же специальные палубные теплообменники.

Чтобы достичь максимальной гибкости при использовании таких судов на рынке, каждый грузовой танк оборудуется своей собственной системой насосов и трубопроводов для погрузки и выгрузки. Системы вентиляции танков также устанавливаются на каждом танке отдельно, что позволяет перевозить до 6 видов различных грузов одновременно. Это могут быть как сжиженные газы, так и химические вещества. Система грузовых трубопроводов предусматривает также объединение грузовых танков в группы или же соединение их общий трубопровод с помощью специальных съёмных соединений.

Поскольку внутри грузовых танков отсутствуют змеевики обогрева груза, то такие танки легче готовить под смену груза, и также отсутствует вероятность проникновения нагревающего или охлаждающего агента непосредственно в груз.

Такие суда должны быть оборудованы дополнительно системой мойки танков, как обычные химовозы, что делает систему трубопроводов ещё сложнее, а стоимость судов – ещё выше. Однако, учитывая, гибкость при использовании таких судов, окупаемость их также довольно высока.

Суда рефрижераторного типа

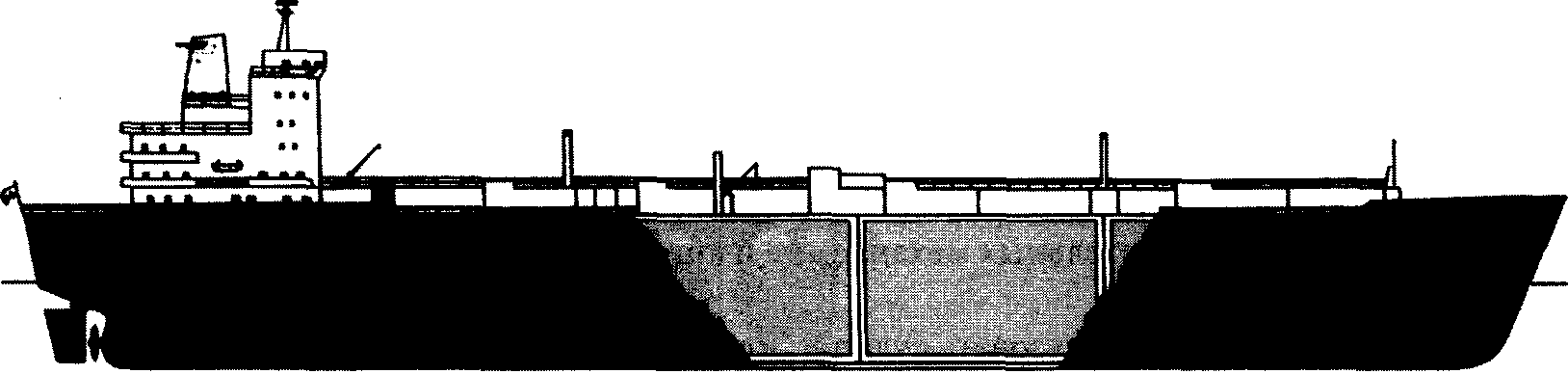

Раньше так называли суда, перевозящие полностью охлажденные сжиженные газы, которые появились в результате совершенствования газовозов полунапорного типа. Первое судно такого типа было построено в 1961 году. Обычно, такие суда имеют грузовместимость от 15 000 м³ до 100 000 м³. Обычно эти суда перевозят нефтяные газы и аммиак (рис. 7).

Грузовые танки судов, перевозящих газы под атмосферным давлением, сконструированы таким образом, чтобы выдерживать давление максимум на 0,3 бара выше атмосферного, при этом температура груза обычно удерживается в пределах -50 °С. Из-за небольшого давления в грузовых танках, они строятся таким образом, чтобы наиболее полно использовать полезный объём корпуса судна. Предусмотрено также, что грузовые танки должны быть самонесущими и не имеющими жесткого крепления к корпусу судна, а это означает, что танки могут свободно сжиматься и расширяться, независимо от судовых конструкций. В качестве материала для изготовления танков используется углеродисто-марганцевая или же сталь с содержанием никеля не менее 2 %.

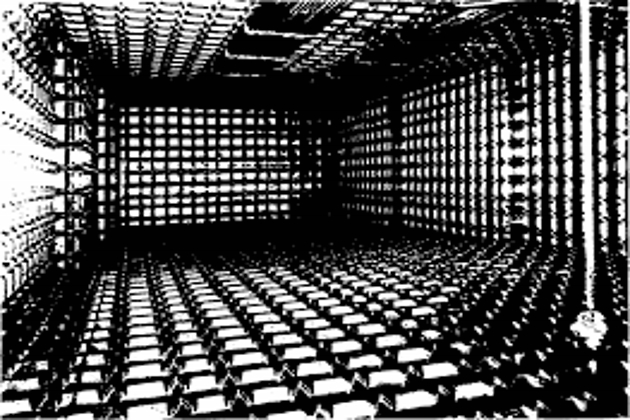

Танки (рис. 8) устанавливаются поверх танков двойного дна на специальные деревянные опоры и жестко крепятся только к центральной опоре, позволяя танку свободно расширяться и сжиматься.

Изоляция грузовых танков, которая обычно наносится на внешнюю поверхность танка в виде пены, значительно снижает приток тепла из окружающей среды. Международные правила требуют устанавливать на таких судах вторичный барьер для снижения риска утечек груза в случае аварии. Такое требование выполняется изготовлением танков двойного дна и бортовых балластных танков из низкотемпературной стали. Свободные пространства вокруг каждого танка снабжаются специальными эжекторами, позволяющими удалять жидкий газ, скапливающийся в этих пространствах в результате повреждения танка, в другой грузовой танк.

Каждый танк разделен продольной переборкой для уменьшения свободной поверхности и оборудован двумя грузовыми насосами.

Привод грузовых насосов электрический. На куполе каждого танка имеются устройства для контроля за состоянием груза и отбора проб.

Установка для сжижения газов, используемая на таких судах, практически не отличается от установки, которая используется на судах полунапорного типа. Весь сконденсированный груз возвращается опять в танки, так что потери груза в процессе транспортировки исключены.

Суда, перевозящие грузы под атмосферным давлением не так гибки в использовании по ряду причин. Главная из которых – это то, что груз во время погрузки или выгрузки должен находиться при низкой температуре (температуре кипения при атмосферном давлении). Такие суда довольно часто используются при перевозке большого количества однородных грузов, таких как пропан, бутан и аммиак.

Преимущества:

- наиболее полное использование полезного объёма корпуса;

- увеличение плотности перевозимого груза за счет низких температур, и, следовательно, увеличение полезной загрузки;

- влияние свободной поверхности уменьшается за счет заполнения танков до уровня купола или установки продольных переборок в танках;

- эффективность больших судов гораздо больше, чем малых, и поэтому суда такого типа строятся вместимостью свыше 100 000 кубических метров.

Недостатки:

- высокая стоимость низкотемпературных сплавов, используемых для изготовления грузовых танков, магистралей и клапанов;

- необходимость изоляции грузовых танков и трубопроводов для уменьшения проникновения тепла в груз;

- необходимость установки вторичного барьера, т. е. двойного корпуса;

- для поддержания низкого давления в танках и низкой температуры, установка повторного сжижения должна быть достаточно мощной, что влечет за собой дополнительные расходы;

- необходимость поддержания инертной атмосферы с низкой влажностью вокруг грузовых танков;

- использование этих судов только для больших партий однородного груза, снижает их эффективное использование на рынке.

Суда для перевозки природного газа (метановозы)

Природный газ всегда транспортируется в полностью охлажденном виде при температуре -161 °С и атмосферном давлении. Хотя в США природный газ уже много лет перевозили на специально оборудованных баржах, первое судно для трансокеанской перевозки метана было построено в 1959 году. Это был “METHANE PIONEER”, который доставил 4 000 м³ метана из США в Великобританию. После чего произошли значительные изменения и в конструкции судов для перевозки метана и в их размерах (рис. 9).

Грузовые танки на таких судах выдерживают давление до 2-х бар и температуру -163 °С. Вместимость танкеров-метановозов, которые используются в настоящее время превышает 125 000 кубических метров, а в недалеком будущем планируется построить метановоз вместимостью свыше 300 000 кубометров.

На танкерах-метановозах используются грузовые танки двух типов:

- самоподдерживающиеся танки;

- встроенные танки.

Из-за теплообмена груза с окружающей средой, часть груза испаряется. Удаление избыточного давления паров свыше допустимого можно осуществлять различными способами:

- стравливать давление в атмосферу;

- использовать газ как топливо;

- сжижать газ и возвращать пары в танк.

Первое судно, перевозившее метан через океан использовало первый метод и стравливало избыточное давление в танках в атмосферу. Однако сейчас метан используется как топливо для главного двигателя совместно с обычным топливом. Обычно в качестве главного двигателя на таких судах используется паровая турбина, но существуют и танкера с дизельными силовыми установками, использующими и метан, и дизельное топливо (рис. 10).

Количество испаряющегося газа должно быть не больше того, что можно использовать для силовой установки. Например, на метановозе вместимостью 125 000 м³ ежедневно испаряется от 0,18 % до 0,25 % от общего количества груза. Это значит, что примерно 70-75 % топлива, нужного для обеспечения полного хода, можно получить за счет использования метана.

Перед погрузкой природного газа, грузовые танки необходимо захолодить до температуры -135 °С, чтобы избежать разрушения материала танков в результате перепада температур. Такое Охлаждение груза перед погрузкой в грузовые танкизахолаживание производится при использовании системы распыления груза в пространстве танка в соответствии с температурно-временными характеристиками для данного судна. Обычно скорость захолаживания колеблется в пределах 5-7 градусов в час.

Выгрузка производится при помощи погружного насоса, который устанавливается внутри специальной колонны, расположенной в центре танка. Причем и электромотор, и насос представляют собой единую систему и расположены в нижней точке танка, груз используется для охлаждения электродвигателя и смазки насоса.

Следует иметь ввиду, что средние и небольшие метановозы часто оборудуются установкой для сжижения газа, что позволяет их использовать для перевозки этилена и нефтяных газов. Оборудование же больших метановозов установками для сжижения газа не является эффективным, поскольку мощность такой установки для судна вместимостью 125 000 м³ должна быть свыше 8 500 лошадиных сил.

Конструкции грузовых танков

Для перевозки сжиженных газов используются самые разнообразные конструкции грузовых танков. При этом учитываются такие параметры как:

- максимальное рабочее давление;

- максимальная температура груза;

- конфигурация танка;

- материал, используемый в конструкции танка.

ИМО делит грузовые танки, используемые для перевозки сжиженных газов на 5 основных групп:

- встроенные танки,

- мембранные танки,

- полумембранные танки,

- независимые танки типов А, В и С,

- танки с внутренней изоляцией.

Встроенные танки

Встроенные танки объединены с корпусом судна, испытывают внешние нагрузки и участвуют в обеспечении целостности и прочности корпуса.

Рабочее давление таких танков, как правило, не должно превышать 0,25 бара, однако, оно может быть увеличено до 0,7 бара, если соответствующим образом увеличивается размер и количество внутренних связей танка.

Поскольку в судостроении используется сталь с температурным пределом не ниже -10 °С, то практического применения в перевозке сжиженных газов, такие танки не находят.

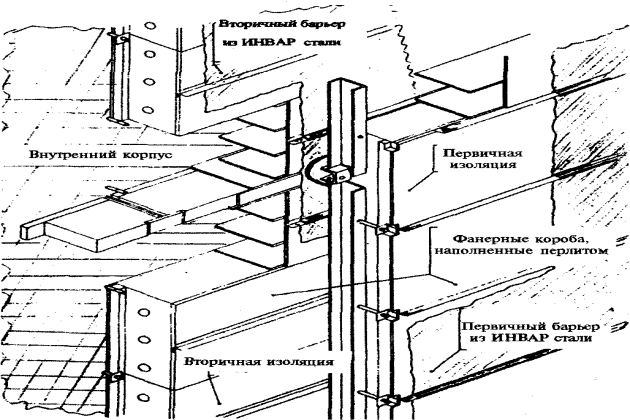

Мембранные танки

Мембранные танки не являются самонесущими (Self-supporting) и состоят из тонкой мембраны, уложенной на изоляцию. Изоляция, в свою очередь, располагается прямо на корпусе судна, так что давление в танке напрямую передается конструкциям корпуса. Корпус же является основным несущим элементом таких танков.

Мембрана же таких танков проектируется таким образом, чтобы термические и другие виды расширения или сжатия компенсировались без чрезмерного напряжения мембраны (рис. 11).

Наиболее часто такая конструкция танков используется на судах Gas Transport французской постройки. Для повышения безопасности, танки такого типа должны быть окружены вторичным барьером. Это достигается за счет установки дополнительной мембраны внутри слоя изоляции.

Если рассматривать тот слоеный пирог, который получается в результате такой конструкции танка (рис. 12), в направлении к грузу, то мы получим следующее:

- борт судна;

- вторичная изоляция;

- вторичный барьер;

- первичная изоляция;

- первичный барьер;

- груз.

Толщина первичной мембраны только 0,5 мм и изготавливается она из ИНВАР стали (содержащей 36 % никеля), коэффициент термального расширения, которой практически равен нулю.

Поэтому проблемы термального сжатия или расширения танка исключаются. Зачастую в виде изоляции используется перлит – сыпучий материал в виде крупы, состоящий из маленьких стеклянных шариков, наполненных воздухом. Рабочее давление таких танков, обычно, не превышает 0,25 бара.

Полумембранные танки

Конструкции грузовых танков газовозовПолумембранные танки также не являются самонесущими в загруженном состоянии и состоят из оболочки, частично поддерживаемой через изоляцию смежными конструкциями корпуса судна. Компенсация термического и других видов расширения или сжатия достигается за счет скругления угловых частей первичной оболочки танка, через который танк удерживается в корпусе судна.

Для такого типа танков также необходима установка вторичного барьера.

Вторичный барьер, как и в предыдущем типе танков, создается за счет помещения внутри изоляции дополнительной мембраны, которая крепится к корпусу судна специальными стяжками. Сам танк изготавливается из алюминия или 9 %-ной никелевой стали толщиной около 3-х мм. Рабочее давление в таких танков не превышает 0,25 бара.

Независимые танки (вкладные цистерны)

Независимые танки являются самонесущими танками, не являются составной частью корпуса судна и не участвуют в обеспечении общей прочности корпуса. Такие танки крепятся к корпусу судна только через специальные суппорты, позволяющие танку сжиматься и расширяться независимо от корпуса судна.

Независимые танки можно разделить на 3 группы:

- независимые танки типа А (рис. 13),

- независимый танк типа В (рис. 14, 15), может быть точно таким же как и типа А, но должен быть освидетельствован как более безопасный, чем танк типа А.

- независимый танк типа C должен соответствовать требованиям, которые предъявляются к сосудам под давлением.

Представляют из себя герметичную оболочку в виде призмы, изготовленную из стали или алюминия, наиболее полно использующую полезный объём корпуса. Для обеспечения необходимой остойчивости и уменьшения влияния свободной поверхности танк разделен продольной переборкой на 2 части, которые соединены между собой рядом отверстий в куполе танка, т. е. в газовой части. В нижней части переборки обычно устанавливается переборочный клинкет, позволяющий использовать насосы как для одной части танка, так и для обеих частей. Танк устанавливается над вторым дном на специальные кронштейны, изготовленные из твердых пород дерева, и удерживается этими кронштейнами в вертикальном и горизонтальном направлениях. Помимо этого танк жестко крепится к корпусу судна в своей верхней центральной части, таким образом, что он может свободно расширяться и сжиматься. Для таких танков требуется установка вторичного барьера. На судах LPG это решается использованием низкотемпературной стали в конструкциях корпуса, примыкающих к грузовому танку.

Суда, построенные по проекту English Conch, используют танки такой конструкции для перевозки природного газа при температуре -163 °С. В качестве материала для изготовления танков используется алюминий или 9 %-ная никелиевая сталь. В качестве изоляции используется комбинация полиуретановой пены, стекловолокна и бальсы. Вторичный барьер при этом размещается внутри слоя изоляции в виде стальной мембраны и предназначен для предотвращения прямого контакта холодного груза с корпусом судна в результате протечки. Рабочее давление таких танков не превышает 0,25 бара.

При освидетельствовании используются более строгие критерии в оценке и анализе прочности материала, из которого изготовлен танк, его износостойкости и ломкости в процессе старения металла. Танки такого типа обычно требуют установки частичного вторичного барьера.

Нормальное рабочее давление для таких танков должно быть 0,25 бар, однако оно может быть увеличено до 0,7 бар.

Сферические танки Moss-Rossenberg, предназначенные для перевозки природного газа, также являются танками типа В (рис. 15). Это самоподдерживающие сферические танки, которые закреплены в цилиндрических стаканах.

Танки изготовлены из алюминия или стали, содержащей 9 % никеля. Внутри танка находится цилиндрическая колонна, где помимо всего прочего располагаются все трубопроводы. Танк и часть крепежного стакана изолированы полистиролом. Танки построены по принципу “Leak before failure”.

Время, которое требуется для того, чтобы незначительная протечка груза привела к разрушению танка и значительным протечкам, должно быть не менее одного года при условии, что судно будет постоянно находиться в Северном море в сезон штормов. Поскольку танки построены с такими высокими требованиями по безопасности, установка вторичного барьера не требуется. Но для обнаружения протечек и сбора их, под каждым танком устанавливается небольшой вторичный барьер.

Поскольку эти требования довольно высоки, в смысле безопасности, то установка вторичного барьера вокруг танков типа С не требуется. Танки такого типа изготавливаются в форме одинарного или двойного цилиндра и крепятся к корпусу судна с помощью специальных подушек, изготовленных из твердых пород дерева. На одной из подушек танк закреплен жестко, а остальные позволяют ему свободно сжиматься и расширяться независимо от корпуса судна. Танки такого типа используются как на судах перевозящих газы под частичным давлением, так и на судах, перевозящих газы под полным давлением паров.

Танки с внутренней изоляцией

Емкости с внутренней изоляцией не являются самонесущими и состоят из теплоизоляционных материалов, обеспечивающих стабильность температуры груза и поддерживаемых конструкциями внутреннего корпуса или вкладной цистерны.

Цистерны такого типа могут быть 2-х категорий.

- Тип 1 – емкости такого типа, в которых изоляция или сочетание изоляции и облицовки выполняют роль первичного барьера, а внутренний корпус или конструкция вкладной цистерны, выполняют функции вторичного барьера;

- Тип 2 – емкости, в которых изоляция или сочетание изоляции и одного или более слоев облицовки, выполняют функции как первичного так и вторичного барьеров, и в которых эти барьеры хорошо различимы.

Нормальное рабочее давление таких танков не превышает 0,25 бара.

Материал, используемый для изготовления танков

Для изготовления различных групп танков требуются специальные материалы. При этом наиболее важным фактором при выборе материала является его структурная устойчивость к воздействию низких температур.

Например:

- при изготовлении грузовых танков для перевозки грузов с температурой -55 °С обычно используется углеродисто марганцевая сталь;

- для грузов с температурой -65 °С используется сталь с содержанием никеля 2,25 %;

- для грузов с температурой -90 °С – сталь с содержанием никеля 3,5 %;

- для грузов с температурой -165 °С используется сталь с содержанием никеля не ниже 9 %, или же сплавы алюминия не теряющие свою прочность при очень низких температурах.

Мембранные танки изготавливаются из волнистых пластин специальной нержавеющей стали (или из сплавов с нулевым коэффициентом термального расширения), что позволяет ей свободно сжиматься или расширяться.

При планировании постройки того или иного танка в расчет принимаются следующие условия и параметры:

- давление внутри танка;

- внешнее давление;

- динамические усилия, возникающие при движении судна;

- термальные воздействия;

- возникновение гидравлических ударов внутри танка;

- изгибающие моменты судна;

- вес элементов конструкций танка и вес груза;

- вес изоляции танка;

- сила Архимеда, воздействующая на танк, если свободное пространство вокруг танка заполнено водой;

- расстояние от корпуса судна до внешней оболочки танка.

Изоляция грузовых танков

При транспортировке грузов с температурой ниже -10 °С требуется производить изоляцию грузовых танков, с тем, чтобы избежать воздействия низких температур на корпус судна.

Основная функция изоляции грузовых танков – снижение количества тепла, проникающего внутрь груза с целью уменьшения количества испаряющегося газа и снижения давления внутри танка.

Наиболее часто в качестве изоляции используются следующие материалы:

- полиуретан;

- полистирол;

- перлит;

- бальса.

Передача тепла через изоляционный материал может происходить 3-мя путями:

- радиацией тепла;

- за счет теплопроводности твердых материалов изоляции;

- за счет теплопроводности воздушных барьеров или газов, находящихся в изоляции.

Использование большинства изоляционных материалов основано на теплоизолирующей способности неподвижного воздуха. Теплопроводность неподвижного воздуха составляет около 0,024 Вт/(м·K).

В принципе все изоляционные материалы изготавливаются так, чтобы воздух заполнял все поры материала или находился между слоями различных материалов. Очень важно, чтобы воздух оставался неподвижным, поскольку его движение приведет к конвекции, т. е. передаче тепла. Поэтому основная задача при создании изоляционного материала заключается в том, чтобы воздух был заключен неподвижно в маленьких пространствах (порах) или же таким образом, чтобы тонкие волокна материала задерживали молекулы воздуха.

Теплопроводность ячеистых, пористых материалов или волокнистых материалов в значительной степени определяет общую теплопроводность изоляции. До тех пор, пока диаметр пор или ячеек материала будет больше, чем длина свободного пути, совершаемого молекулой газа, но меньше, чем требуется для возникновения конвекции, величина теплопроводности материала для данного газа, будет величиной постоянной.

Если же мы заменим воздух каким-либо газом, теплопроводность которого меньше теплопроводности воздуха, мы получим изоляционный материал с теплопроводностью ниже, чем теплопроводность неподвижного воздуха. Такие материалы получают при использовании различных пластмасс или полиуретана, где поры материала заполнены не воздухом, а парами фреона, у которого теплопроводность ниже чем у воздуха.

Виды изоляционных материалов

Все материалы, которые используются в судостроении в качестве изоляции, можно разделить на 3 основных типа:

- твердые материалы, которые могут выдерживать значительные нагрузки и использоваться в качестве поддержки танков в корпусе судна. Примером таких видов изоляции могут служить некоторые породы дерева, которые используются в качестве изоляционного материала (бальса, азоб) или же пластики с высокой плотностью. Все эти материалы должны выдерживать нагрузки, которые испытывает танк при термальных воздействиях;

- эластичные материалы, такие как минеральная вата или пористые пластики низкой плотности. Эластичные материалы наносятся на поверхность танка с помощью клея и (или) различного крепежа, который обеспечивает надежное крепление изоляции к поверхности танка или же ко вторичному барьеру;

- изоляционные материалы в виде порошка (такие как Перлит). При использовании порошковых материалов все пространство вокруг танка должно быть заполнено изоляционным материалом. При этом изоляционный материал изготовленный в виде порошка, легко (как жидкость) заполняет весь объём трюмного пространства или же вторичного барьера. Материалы такого типа очень часто используются для изоляции танков на судах, перевозящих грузы под атмосферным давлением.

Минеральная вата

Название «минеральная вата» объединяет целый ряд различных органических и неорганических тонковолоконных материалов, которые можно также разделить на 2 вида:

- стекловата;

- горная вата.

Минеральная вата поставляется и используется в виде листов или матов.

Стекловата производится из расплавленного стекла, которое при его вращении формирует очень тонкие (диаметром около 0,005 мм) волокна. После того, как в массу стеклянных волокон вводится водоотталкивающий скрепляющий материал (обычно некоторые виды пластмасс), масса затвердевает и разрезается на листы или маты различной формы и размеров. Плотность стекловаты составляет 18-20 кг/м³.

Горная вата изготавливается из некоторых минералов, которые плавятся при температуре около 1 600 °С. Процедура производства волокон из такой массы та же самая, что и из стекла. В качестве скрепляющего материала также используется пластик. Плотность каменной или горной ваты составляет 40-50 кг/м³ и более.

Стекловата и горная вата могут использоваться также не в виде листов, а в виде наполнителя, в таком случае использование скрепляющего материала не требуется, однако плотность материала существенно увеличивается и составляет уже около 100 кг/м³.

Перлит

Перлит изготавливается из губчатого вулканического камня. Основу материала составляет кремний (71 %) и окислы алюминия (16 %). Природный материал содержит в своем составе около 3,5 % воды, поэтому при его нагревании свыше 1 200 °С вода вскипает и «раздувает» материал, образуя при этом множество заполненных воздухом ячеек, которые увеличивают объём перлита в 10-20 раз. При испарении воды происходит также отделение заполненных воздухом шариков и материал «взрывается» с образованием мельчайших шариков, заполненных воздухом. Размер таких шариков не более чем 3 мм в диаметре и они способны выдерживать довольно большие механические нагрузки. Плотность перлита составляет около 50 кг/м³.

Пористые пластики

В мире существует очень много пористых пластиков, однако, для изоляции грузовых танков на газовозах, производители сами себя ограничили использованием только полиуретана и полистирола.

Полиуретан

Наиболее важными элементами, составляющими полиуретан, являются изоцианиды и полиол. Оба этих вещества производятся в жидкой форме, изоцианиды больше походят на жирное масло, а полиол более напоминает лак.

При их смешивании с добавлением воды, начинается реакция с выделением большого количества теплоты. Атомы углерода, находящиеся в составе изоцианида объединяются с атомами водорода, находящимися в составе полиола, с выделением углекислого газа. Из-за большого количества, выделяемого в процессе реакции тепла, происходит нагрев углекислого газа и расширение материала с образованием большого количества пены. Причем на 90 % эта пена содержит в себе замкнутые ячейки, заполненные газом.

Теплопроводность материала довольно низкая и составляет 0,03-0,045 Вт/(м·K). Причем величина теплопроводности примерно такая же как и для многих пористых или мелковолокнистых природных материалов, поскольку пузырьки материала заполнены углекислым газом. Если же эти пузырьки заполнить фреоном (R11), то мы получим теплопроводность в 3 раза ниже.

Сразу же после застывания материала, происходит диффузия между углекислым газом и воздухом. Полная стабильность материала, после его отвердения, достигается через 100 дней. Однако при воздействии низких температур, может произойти конденсация газов в пузырьках материала, что приведет к падению давления в ячейках. Поэтому следует предполагать значительный приток в ячейки воздуха из атмосферы. Наилучший результат достигается при использовании изоляции из полиуретана в случае размещения её между водонепроницаемыми переборками по всей площади.

Полиуретановая пена наносится распылением жидкого полиуретана на поверхности танка. При этом пенообразование начинается в момент контакта жидкости с поверхностью танка и ведет к увеличению её объёма в 30-40 раз. Плотность полиуретановой пены составляет 40 кг/м³.

Полистирол

Материал, который используется для производства полистирольной изоляции, при расширении образует пену с огромным количеством ячеек (пузырьков), заполненных газом. Для заполнения пузырьков используются различные газы, которыми осуществляется продувка полистирола.

Производство изоляции осуществляется в 2 этапа. На первом этапе происходит образование в жидкости пузырьков диаметром 1-6 мм, т. е. предварительное расширение материала. Затем через 2-4 дня материал заливается в формы, где его расширение продолжается. После отвердевания материала образовываются блоки с зернистой структурой, где каждый пузырек газа заключен в свою собственную оболочку. Для того, чтобы завершить процесс затвердевания, необходимо подогреть пластик до необходимой температуры (произвести вулканизацию). Для этого используется перегретый пар или электрические нагревательные элементы.

Влажность изоляции

Атмосферный воздух содержит в своем составе некоторое количество водяных паров. Пары воды осаждаются на поверхностях с низкими температурами, поэтому поверхность изоляции грузовых танков должна быть покрыта материалом с очень низким коэффициентом диффузии, предотвращающим проникновение паров воды внутрь изоляции. Однако даже если таким материалом покрыть наружную поверхность изоляции, это не обеспечит 100 % задержки паров воды.

Практически, такое требование выполняется покрытием мест крепления танков, трубопроводов, куполов танков материалом с низким коэффициентом диффузии. Главной характеристикой таких материалов является их способность противостоять диффузии газов и способности к осаждению паров воды. Перлит, стекловата и горная вата имеют очень низкий коэффициент защиты от диффузии газов, тогда как пористые пластики хорошо защищают танки от влаги. Если коэффициент диффузии для воздуха составляет 1,0, то для перлита он будет равен 1,2 для минеральной ваты 1,4, а для пористых пластиков 50-170.

Известны следующие способы предотвращения попадания влаги в изоляцию танков:

- покрытие изоляции полиэстерами, усиленными стекловолокном; однако такое покрытие легко разрушается и должно быть довольно толстым, с тем, чтобы выдерживать значительные нагрузки;

- покрытие изоляции битумами или асфальтом с использованием слоёв стеклоткани в качестве усиления;

- нанесение алюминиевой фольги непосредственно на пористый пластик.