Исследование, разработка и в конечном итоге внедрение нового высококачественного судового топлива на основе высоковязких смесей (от переработки нефтяных остатков) нашли свое подтверждение на производстве АО «Уфимский НПЗ».

- Исследование и разработка судового высоковязкого топлива из продуктов углубленной переработки нефтяных остатков

- Разработка и постановка судового высоковязкого топлива на производство по уфимской группе НПЗ

- Получение и исследование опытно-промышленных партий судового высоковязкого топлива на Ново-Уфимском НПЗ

- Разработка и внедрение рациональных схем производства судовых топлив на НУНПЗ

- Разработка нормативно-технической документации по постановке судовых высоковязких топлив на производство

- Разработка и внедрение промышленной технологии серийного производства судового высоковязкого топлива на АО «Ново-Уфимский НПЗ»

- Исследование и разработка промышленной технологии производства судового высоковязкого топлива на АО «Уфанефтехим»

- Разработка схемы компаундирования судового высоковязкого топлива на АО «Уфанефтехим»

- Разработка промышленной технологии производства судового высоковязкого топлива на АО «Уфанефтехим»

- Исследование и разработка промышленной технологии производства судового высоковязкого топлива на АО «Уфимский НПЗ»

- Исследование и подбор компонентного состава судового высоковязкого топлива в условиях Уфимского НПЗ»

- Разработка промышленной технологии производства судового высоковязкого топлива на АО «Уфимский НПЗ»

- Заключение

В данном материале рассмотрим технологии и схемы производства судового высоковязкого топлива на АО «Уфанефтехим», а также определим перечень необходимой нормативно-технической документации по постановке Основные характеристики дизельного топлива, влияющие на его качествосудовых высоковязких топлив на производство.

Исследование и разработка судового высоковязкого топлива из продуктов углубленной переработки нефтяных остатков

Проведен широкий комплекс исследований и испытаний продуктов углубленной переработки нефтяных остатков и дистиллятов деструктивных процессов, вырабатываемых на НПЗ уфимской группы, с целью создания на их основе судовых высоковязких топлив, удовлетворяющих требованиям потребителя (табл. 1).

| Таблица 1. Технические требования к судовым высоковязким топливам на опытные партии по ТУ 38.1011113-87 (первая редакция) | ||

|---|---|---|

| Наименование продукта | Нормы на судовое топливо | |

| высоковязкое «легкое» | высоковязкое «тяжелое» | |

| Вязкость условная, градусы °ВУ, не более при 50 °C при 80 °C | 20 5,0 | 40 8,0 |

| Соответствующая ей кинематическая, мм2/с, не более при 50 °C при 80 °C | 150 | 300 |

| Массовая доля механических примесей, % не более | 0,2 | 0,8 |

| Зольность, %, не более | 0,10 | 0,15 |

| Массовая доля серы, % не более | 3,0 | 3,0 |

| Температура вспышки, определяемая в закрытом тигле, °C, не ниже | 61 | 80 |

| Температура застывания, °C, не более | +10 | +25 |

| Коксуемость, %, не более | 7,0 | 15,0 |

| Плотность при 20 °C, кг/м3, не выше | 950 | 995 |

Разработка и постановка судового высоковязкого топлива на производство по уфимской группе НПЗ

Получение и исследование опытно-промышленных партий судового высоковязкого топлива на Ново-Уфимском НПЗ

На этом предприятии было организовано и получение 10 опытно-промышленных партий судового высоковязкого топлива марок «легкое» (СВЛ), «тяжелое» (СВТ) и «сверхтяжелое» (СВС), которые прошли широкие эксплуатационные испытания на судах морского, речного и рыбопромыслового флота. Опытное топливо СВЛ, отправленное в Балтийское, Латвийское и Новороссийское морские пароходства на эксплуатационные испытания, было получено в соответствии с ТУ 38.1011113-87. Оно по всем показателям удовлетворяло нормам настоящих технических условий и по большинству из них имело значительный запас качества (табл. 2).

| Таблица 2. Характеристика опытно-промышленных партий судового высоковязкого топлива марки «легкое», изготовленных на НУНПЗ (в 1990 году) | |||||

|---|---|---|---|---|---|

| Показатель | СВЛ номы по ТУ 38.1011113-87 | СВЛ 1 резервуар 118/915 от 20.01.90 | СВЛ 2 резервуар 120/940 от 24.01.90 | СВЛ 3 резервуар 118/930 от 26.01.90 | СВЛ 4 резервуар 120/915 от 28.01.90 |

| Вязкость условная, при 50 °C, °ВУ не более | 5 | 4,35 | 2,84 | 2,8 | 1,50 |

| Зольность, %, не более | 0,05 | 0,039 | 0,043 | 0,039 | 0,01 |

| Массовая доля механических примесей, % не более | 0,10 | 0,061 | 0,085 | 0,041 | 0,036 |

| Массовая доля воды, % не более | 0,5 | следы | следы | следы | следы |

| Массовая доля серы, % не более | 2,5 | 2,35 | 2,10 | 1,6 | 1,6 |

| Коксуемость, % не более | 7,0 | 5,41 | 5,80 | 6,43 | 2,81 |

| Температура вспышки, определяемая в закрытом тигле, °C, не ниже | 61 | 67 | 74 | 70 | 73 |

| Температура застывания, °C, не выше | +5 | -20 | -2 | -18 | -38 |

| Удельная плотность при 20 °C кг/м3, не выше | 950 | 918 | 916 | 926 | 897 |

| Массовая доля ванадия, % не более | 0,015 | 0,0068 | 0,0085 | 0,0056 | 0,0024 |

| Фракционный состав: начало кипения, °C при температуре 250 °C перегоняется по объему, % при 300 °C перегоняется по объему, % при 350 °C перегоняется по объему, % при 360 °C перегоняется по объему, % при 380 °C перегоняется по объему, % при 400 °C перегоняется по объему, % при 420 °C перегоняется по объему, % при 450 °C перегоняется по объему, % при 480 °C перегоняется по объему, % при 500 °C перегоняется по объему, % | – – – | 166 12 28 | 175 14 28 | 177 13 29 | 166 18 42 |

Так, содержание серы менялось от 1,66 до 2,16 % и только в одной партии СВЛ оно составило 2,35 против 2,5 %, предусмотренных нормами. Массовая доля ванадия в образцах топлива была в два раза ниже, чем это предусмотрено нормами и находилась на уровне 0,0024…0,0068 %, а коксуемость колебалась от 4,46 до 6,55 % вместо 70 % по норме. Оно также имело значительный запас качества по зольности и содержанию в нем механических примесей (в 1,5…2 раза ниже нормы). Вязкость условная при температуре 50 °C была равна в среднем 3…4 градусам ВУ и не превышала 4,4 градуса против 5 градусов ВУ по норме.

Следует отметить, что все опытные партии СВЛ обладали хорошими низкотемпературными свойствами. Температура застывания их колебалась от -12 до -38 °C и только в одной партии они составили -2 °C против +5 °C (не выше), предусмотренной нормами ТУ 38.1011113-87. Помимо качественных показателей, нормируемых настоящими техническими условиями, был исследован фракционный состав всех опытных партий СВЛ с целью определения такой важной характеристики, как его испаряемость. Необходимо отметить, что во всех образцах, за исключением образца 4, фракционный состав топлива был практически однородным, а именно, выкипаемость топлива при температуре 360 °C составила по объему 70 %, до 400 °C – 80 % и до 500 °C – 90 %.

Данное топливо имело также относительно низкую вязкость °ВУ = -1,5, коксуемость – 2,81 % и самую низкую температуру застывания минус 38 °C (табл. 3).

| Таблица 3. Характеристика опытно-промышленных партий судового высоковязкого топлива марки «тяжелое» и «сверхтяжелое», выпущенных на НУНПЗ в 1989 г. | ||||||

|---|---|---|---|---|---|---|

| Показатель | Нормы по ТУ 38.1011113-87 | Опытные партии СВТ | СВС Рез-р 122/800 28.11.87 | |||

| СВТ | СВС | Рез-р 116/900 11.02.89 | Рез-р 120/915 14.02.89 | Рез-р 117/960 28.06.89 | ||

| Вязкость условная, при 80 °C, °ВУ не более | 8,0 | 16,0 | 2,67 | 6,76 | 2,0 | 9,05 |

| Зольность, % | 0,12 | 0,15 | 0,048 | 0,050 | 0,0082 | 0,10 |

| Массовая доля механических примесей, % не более | 0,30 | 0,60 | 0,055 | 0,046 | 0,012 | 0,14 |

| Массовая доля воды, % | 1,0 | 1,0 | следы | следы | следы | следы |

| Массовая доля серы, % | 3,5 | 5,0 | 1,98 | 2,35 | 1,75 | 3,2 |

| Коксуемость, % | 15,0 | 22,0 | 3,56 | 8,27 | 4,15 | 15,2 |

| Температура вспышки, °C в открытом тигле не ниже | 80 | 110 | 106 | 118 | 104 | 144 |

| Температура застывания, °C, не выше | * | +25 | +5 | -6 | +25 | +16 |

| Плотность при 20 °C, кг/м3, не выше | 995 | 1015 | 937 | 958 | 897 | 972 |

| Массовая доля ванадия, % | 0,03 | 0,06 | 0,01 | 0,01 | 0,03 | 0,06 |

| Примечание: * – для I вида +10; для II вида +25. | ||||||

Качественная характеристика следующих опытно-промышленных партий судового высоковязкого топлива, производство которых осуществлялось на Ново-Уфимском НПЗ, приведена выше в табл. 3.

Разработка и внедрение рациональных схем производства судовых топлив на НУНПЗ

Процесс получения судового высоковязкого топлива осуществляется путем прямого компаундирования керосино-газойлевых фракций, вырабатываемых на установке замедленного коксования термического или каталитического крекинга, с нефтяными остатками (КО, ВКО, гудрон, асфальт и их смеси), предусматривающий их смешение в потоке. Смешение указанных компонентов может осуществляться непосредственно на установке замедленного коксования и термического крекинга или в товарном парке.

В последующем получение опытно-промышленных партий СВТ осуществлялось по схеме топочных мазутов. Недостатки данного производства состоят в том, что невозможно точное дозирование компонентов, подаваемых поочередно и без последующей циркуляции. Кроме того, в состав топлив закачивались прямогонные дистиллятные фракции, которые ухудшают агрегативную устойчивость НДС, получаемых из нефтяных остатков вторичного происхождения (КО, ВКО). В результате этого в ряде случаев опытное судовое высоковязкое топливо получалось в товарном резервуаре неоднородным.

В связи с этим для серийного производства предложен вариант компаундирования компонентов СВТ непосредственно в трубопроводе, поступающем к товарному резервуару, с обязательной последующей их циркуляцией (рис. 1).

Или в общем трубопроводе товарного парка в районе установки типа 21-10 или ТК-2, где за счет турбулентности потоков будет обеспечено получение стабильного товарного топлива.

Разработка нормативно-технической документации по постановке судовых высоковязких топлив на производство

Постоянно действующие технические условия разрабатывались в соответствии с техническим заданием на разработку судового высоковязкого топлива, выданным Уфимскому нефтяному университету Центральным Научно-исследовательским институтом морского флота СССР (тема 3.10.2-6, гос. рег. 76050689 ДСП), а также Межотраслевыми программами Миннефтехимпрома СССР и Минвуза РСФСР «Глубокая переработка нефтяных остатков» (см. пункт «Исследование и разработка судового высоковязкого топлива из продуктов углубленной переработки нефтяных остатков») выше, утвержденная МНХП СССР от 02.12.86, Минвуза СССР «Создание научных основ и внедрение физико-химической технологии с целью интенсификации первичных и вторичных процессов переработки и углубления отбора светлых топлив и масел от нефти и получение специальных нефтепродуктов», утвержденной СССР от 19.07.86 и отраслевой комплексной целевой программой 5 «Повышение эффективности использования топливно-энергетических и материальных ресурсов на морском транспорте на 1986-1990 гг.», ММФ СССР от 30.07.85.

Разработка судового высоковязкого топлива проводилась с целью более рационального использования топливно-энергетических ресурсов на водном транспорте, унификации и сокращения ассортимента применяемых топлив, организации производства современных топлив, вырабатываемых по передовой технологии, обеспечивающей повышение глубины переработки нефти.

Новый вид топлива «Судовое высоковязкое» предназначен для судовых энергетических установок иностранного производства, эксплуатация которых предусмотрена на топливах, соответствующих международному стандарту ISO/DIS-F-8217-87.

Установлены три марки судового высоковязкого топлива:

- судовое высоковязкое легкое (СВЛ) для среднеоборотных дизелей;

- судовое высоковязкое тяжелое (СВТ) для малооборотных дизелей и вспомогательных котлов;

- судовое высоковязкое сверхтяжелое (СВС) для малооборотных дизелей и главных паровых котлов.

В результате обсуждения в проект технических условий было внесено ряд изменений и дополнений. По содержанию серы в судовом высоковязком топливе марки СВЛ установить при вида: I вид – с массовой долей серы не более 1,0 %, II вид – не более 2,0 % и III вид не более 2,5 %.

В судовом высоковязком топливе марки СВТ установить два вида с массовым содержанием серы для I вида – не выше 2,0 % и для II вида – не выше 3,5 %. В судовом высоковязком топливе марки СВС нормируется один вид с массовой долей серы, не превышающей 5,0 %.

Судовое высоковязкое топливо марки СВТ по температуре застывания предусматривается только одного вида – не выше +15 °C, вместо двух видов, предусмотренных в технических условиях предпоследней редакции (не выше +10 и +25 °C). Температура застывания в марках СВЛ и СВС осталось неизменной и составили соответственно не выше +5 и +25 °C.

Установлена температура вспышки в открытом тигле для марки СВТ не ниже 90 °C.

По остальным показателям качества нормы остались на том же уровне, который заложен был на предлагаемом проекте технических условий.

Кроме того, в проект настоящих технических условий введена методика определения массовой доли ванадия в судовых высоковязких топливах, которая устанавливает фотометрический метод его определения. После корректировки проекта технических условий на серийном выпуске топлива с учетом замечаний и дополнений, а также согласования их с потребителями и изготовителями, были утверждены постоянно действующие ТУ 38.1011314-90 со сроком действия с 01. 07. 90 по 01. 07. 95 взамен ранее действующих ТУ 38.1011113-87 на опытные партии судового высоковязкого топлива.

Разработка и внедрение промышленной технологии серийного производства судового высоковязкого топлива на АО «Ново-Уфимский НПЗ»

Основу технологии производства судового высоковязкого топлива на АО «Ново-Уфимский НПЗ» составляют результаты научно-исследовательских работ, проведенных в Уфимском государственном нефтяном техническом университете совместно с НУНПЗ, ЦНИИ МФ, ЛИТВ, ВНИИ НП и положительные результаты эксплуатационных испытаний опытно-промышленных партий этого топлива на судах речного, морского и рыбопромыслового флотов, а также постоянно действующие ТУ 38.1011314-90 и документы по постановке нового вида топлива на производство.

Топливо судовое высоковязкое получают из среднедистиллятных фракций и нефтяных остатков прямой перегонки и деструктивных процессов.

В зависимости от условий применения устанавливается три марки судового высоковязкого топлива: СВЛ – легкое, СВТ – тяжелое и СВС – сверхтяжелое.

Товарное судовое высоковязкое топливо марок: СВЛ, СВТ и СВС готовится компаундированием следующих компонентов в соотношениях, указанных в табл. 4.

| Таблица 4. Компонентный состав судового высоковязкого топлива по ТУ 38.1011314-90 на АО «Ново-Уфимский НПЗ» | |||

|---|---|---|---|

| Наименование компонентов | Массовая доля компонентов, % | ||

| СВЛ | СВТ | СВС | |

| Нефтяные остатки (балансовая смесь: гудрон, КО, ВКО, асфальт) | 50…60 | 70…75 | 80…90 |

| Разбавители: легкий газойль замедленного коксования, легкий газойль каталитического крекинга, термофлегма или их смеси | 40…50 | 25…30 | 10…20 |

| Гудрон (смесь) | до 50 | до 70 | до 80 |

| Крекинг-остаток с ТК-2 (КО, ВКО) | до 50 | до 70 | до 80 |

| Крекинг-остаток с ТК-6 (висбрекинг) | до 60 | до 100 | до 100 |

| Балансовая смесь нефтяных остатков (гудрон, КО, ВКО, асфальт) | до 50 | до 75 | до 90 |

| Разбавители: легкий газойль замедленного коксования, термофлегма, легкий газойль каталитического крекинга или их смесь | до 50 | до 30 | до 20 |

Рекомендуемые составы предусматривают получение топлива судового высоковязкого в зависимости от марки топлива и наличия тяжелых компонентов и разбавителей как в чистом виде, так и их смесей.

Исследование и разработка промышленной технологии производства судового высоковязкого топлива на АО «Уфанефтехим»

Разработка компонентного состава и рецептуры приготовления судовых высоковязких топлив из продуктов, вырабатываемых на АО «Уфанефтехим», проводилась на основе экспериментальных исследований физико-химических свойств и некоторых важнейших эксплуатационных свойств (коррозионная активность, нагарообразующая способность и др.) исходных компонентов и составленных из них лабораторных образцов топлива; результатов стендовых испытаний опытных образцов топлива в ЦНИИ МФ и эксплуатационных испытаний опытных партий топлива на судах Минморфлота СССР (табл. 5).

| Таблица 5. Технические требования к опытным партиям судового высоковязкого топлива по ТУ 38.1011113-87 (вторая редакция) | |||

|---|---|---|---|

| Наименование показателя | Нормы для марок | ||

| СВЛ | СВТ | СВС | |

| Вязкость условная, °ВУ, не более при 50 °C при 80 °C | 5,0 – | – 8,0 | – 16,0 |

| Зольность, %, не более | 0,05 | 0,12 | 0,15 |

| Массовая доля механических примесей, % | 0,10 | 0,30 | 0,60 |

| Массовая доля воды, %, не более | 0,6 | 1,0 | 1,0 |

| Массовая доля серы, %, не более I вид II вид III вид | 1,0 2,0 2,5 | 2,0 3,5 – | 5,0 – – |

| Коксуемость, %, не более | 7,0 | 15,0 | 22,0 |

| Температура вспышки, °C, не ниже в закрытом тигле в открытом тигле | 65 – | – 90 | – 100 |

| Температура застывания, °C, не ниже | +5 | +15 | +25 |

| Плотность при температуре 20 °C (не браковочная), кг/м3, не выше | 965 | 995 | 1015 |

| Массовая доля ванадия, % не более | 0,01 | 0,02 | 0,04 |

В основу ее были положены требования и нормы ТУ 38.1011113-87 на опытные партии судового высоковязкого топлива, которые приведены выше в табл. 5.

Разработка схемы компаундирования судового высоковязкого топлива на АО «Уфанефтехим»

Учитывая направление на дальнейшее расширение ресурса моторных топлив за счет углубления переработки нефти, была изучена возможность рационального использования продуктов ее переработки на «Уфанефтехим». Большой научный и практический интерес представляли исследования остаточных и дистиллятных продуктов промышленных процессов глубокой переработки нефти. В качестве базовых компонентов перспективных видов высоковязких судовых топлив были использованы тяжелые нефтяные остатки атмосферно-вакуумной перегонки нефти, висбрекинга и пропановой деасфальтизации гудрона сернистых и высокосернистых нефтей: гудрон, крекинг-остаток и асфальт. Разбавителем и модификатором структуры нефтяных остатков служили средние и тяжелые дистилляты термодеструктивных процессов (каталитического и термического крекингов). Их качественная характеристика приведена в табл. 6 и 7.

| Таблица 6. Физико-химические свойства базовых компонентов судовых высоковязких топлив, вырабатываемых на «Уфанефтехим» | |||

|---|---|---|---|

| Показатель | Гудрон с установки АВТ-3 от 16.09.85 | Крекинг-остаток с установки висбрекинга от 20.01.87 | Асфальт с установки типа 36-1 от 20.01.85 |

| Вязкость условная, °ВУ при 80 °C при 100 °C при 110 °C | не течет 17,1 – | 11,4 – – | – не течет 43 |

| Зольность, % | 0,03 | 0,06 | 0,06 |

| Массовая доля механических примесей, % | 0,020 | 0,030 | 0,034 |

| Массовая доля воды, % | отс. | отс. | отс. |

| Массовая доля серы, % | 2,54 | 3,84 | 3,36 |

| Коксуемость, % | 7,2 | 14,9 | 18,8 |

| Температура вспышки в открытом тигле, °C | 210 | 107 | 198 |

| Температура застывания, °C | +20 | +2 | +38 |

| Плотность при температуре 20 °C, кг/м3 | 980 | 971 | 1003 |

| Массовая доля ванадия, % | 0,010 | 0,012 | 0,010 |

Анализ физико-химических характеристик исходных компонентов показал, что самыми тяжелыми нефтяными остатками являются асфальт (не течет при 100 °C) и гудрон (17,1 условных градуса при температуре 100 °C). Однако показатели по зольности (0,04…0,06 %), коксуемости (14,9…18,8 %), содержанию механических примесей (0,030…0,034 %) крекинг-остатка и асфальта значительно выше аналогичных показателей гудрона (см. табл. 6). С точки зрения низкотемпературных свойств наиболее благоприятным разбавителем является легкий каталитический газойль и легкая флегма с установки висбрекинга, температура застывания которых находится на уровне -9…-14 °C (см. табл. 4).

Проведенные исследования показали возможность их использования в качестве компонентов судовых высоковязких топлив (табл. 7).

| Таблица 7. Физико-химические свойства легких компонентов (разбавителей) судовых высоковязких топлив, вырабатываемых на «Уфанефтехим» | |||

|---|---|---|---|

| Показатель | Легкий газойль с установки каталитического крекинга типа 1А/1М | Тяжелый газойль с установки каталитического крекинга типа 1А/1М | Легкая флегма установки висбрекинга (отбенз. фр. 180 °C – К. К.) |

| Вязкость условная, °ВУ при 50 °C при 80 °C | 1,2 1,0 | 1,7 1,3 | 1,2 – |

| Массовая доля мех. примесей, % | 0,01 | 0,01 | 0,05 |

| Массовая доля воды, % | следы | отс. | отс. |

| Массовая доля серы, % | 2,1 | 1,9 | 1,5 |

| Коксуемость, % | 0,05 | 0,10 | 0,2 |

| Температура вспышки в закрытом тигле, °C | 76 | 102 | 85 |

| Температура застывания, °C | -14 | +22 | -9 |

| Плотность при 20 °C, кг/м3 | 901 | 904 | 867 |

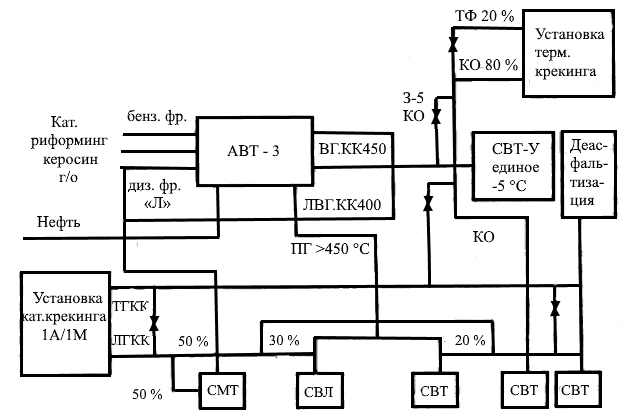

Для приготовления судовых высоковязких топлив в условиях «Уфанефтехим» на основе тяжелых нефтяных остатков (КО, полугудроны, гудроны и асфальты пропановой деасфальтизации) и газойлей установок каталитического, термического крекингов и прямой перегонки нефти необходимо разработать схему компаундирования компонентов судового высоковязкого топлива, используя существующие трубопроводы (рис. 2).

Разработка промышленной технологии производства судового высоковязкого топлива на АО «Уфанефтехим»

Топливо судовое высоковязкое получают из среднедистиллятных фракций и нефтяных остатков прямой перегонки и деструктивных процессов.

В зависимости от условий применения устанавливаются две марки судового высоковязкого топлива:

- СВЛ (судовое высоковязкое легкое) II вид с массовой долей серы, не более 2,0 % и III вид с массовой долей серы не более 2,5 %;

- СВТ (судовое высоковязкое тяжелое) II вид с массовой долей серы не более 3,5 %.

Товарное судовое высоковязкое топливо марок: СВЛ, СВТ готовится компаундированием исходных компонентов в указанных соотношениях (табл. 8)

| Таблица 8. Компонентный состав судового высоковязкого топлива, по ТУ 38.10.11314-90 на АО «Уфанефтехим» | ||

|---|---|---|

| Компонент | Массовая доля компонентов, % | |

| СВЛ | СВТ | |

| 1. Мазут прямогонный или смесь нефтяных остатков (мазут, гудрон, крекинг-остаток) Легкий газойль каталитический Компонент дизтоплива прямой перегонки или их смесь | 60…70 30…40 | 80…100 до 20 |

| 2. Гудрон или остаток висбрекинга* Легкий газойль каталитический Термофлегма Компонент дизтоплива прямой перегонки или их смесь | – | 80…90 10…20 |

| 3. Асфальт Легкий газойль каталитический Компонент дизтоплива прямой перегонки или их смесь | – | 60…70 30…40 |

| * – остаток висбрекинга компаундировать только с газойлевыми фракциями вторичных процессов, исключив из состава компаунда прямогонную дизельную фракцию | ||

Исследование и разработка промышленной технологии производства судового высоковязкого топлива на АО «Уфимский НПЗ»

Исследование и подбор компонентного состава судового высоковязкого топлива в условиях Уфимского НПЗ»

Целью исследований явилось изучение возможности получения судового высоковязкого топлива по ТУ 38.1011113-87 путем подбора оптимального компонентного состава из продуктов, вырабатываемых на промышленных установках Уфимского НПЗ (УНПЗ).

В качестве объектов исследования были выбраны тяжелые нефтяные остатки и средние дистиллятные фракции прямой перегонки нефти и вторичных процессов, а именно: гудрон с установки типа АВТ-6 УНПЗ, крекинг-остаток с установки висбрекинга гудрона, а также легкие и тяжелые газойли каталитического крекинга и вакуумной перегонки мазутов с промышленных установок этого же завода.

Их качественная характеристика представлена в табл. 9 и 10, из которых видно, что если для гудрона с установки АВТ характерны высокая вязкость (14,8 °ВУ при 100 °C) и температура застывания (+26 °C), то для крекинг-остатка с установки висбрекинга того же завода уровень вязкости значительно ниже и составляет при температуре 80 °C – 7,07 °ВУ.

| Таблица 9. Характеристика базовых компонентов судового высоковязкого топлива, вырабатываемых на УНПЗ | ||

|---|---|---|

| Наименование показателя | Крекинг-остаток висбрекинга КУ-1 УНПЗ | Гудрон с АВТ |

| Температура застывания, °C | +6 | -26 |

| Плотность при 20 °C, кг/м3 | 964 | 972 |

| Вязкость условная, °ВУ при 80 °C при 100 °C | 7,07 3,50 | не течет 14,87 |

| Зольность, % | 0,06 | 0,05 |

| Массовая доля механических примесей, % | 0,04 | 0,05 |

| Массовая доля воды, % | следы | следы |

| Массовая доля серы, % | 2,26 | 2,32 |

| Коксуемость, % | 13,3 | 10,6 |

При этом крекинг-остаток отличается хорошими низкотемпературными свойствами (температура застывания равна +6 °C), что обусловлено не столько более низкими значениями вязкости, сколько особенностями их группового углеводородного состава: повышенным содержанием ароматических углеводородов, смол и асфальтенов, последние из которых являются естественными депрессорами.

| Таблица 10. Физико-химические свойства дистиллятных компонентов судового высоковязкого топлива, вырабатываемых на УНПЗ | |||

|---|---|---|---|

| Наименование | Легкий газойль каталитического крекинга | Тяжелый газойль каталитического крекинга | Тяжелый вакуумный газойль с АВТ |

| Вязкость условная, °C при 50 °C при 80 °C при 100 °C | 1,46 – – | 3,81 – – | 6,94 2,65 – |

| Зольность, % | – | 0,02 | 0,038 |

| Масс. доля мех. примесей, % | |||

| Массовая доля воды, % | следы | отс. | отс. |

| Массовая доля серы, % | 1,49 | 1,72 | 2,07 |

| Коксуемость, % | – | 1,32 | 0,53 |

| Температура вспышки в открытом тигле, °C | – | 213 | – |

| Температура застывания, °C | +4 | +22 | +32 |

| Плотность при 20 °C, кг/м3 | 894 | 924 | 917 |

| Массовая доля ванадия, % | – | 0,001 | 0,001 |

Крекинг-остаток установки висбрекинга может быть использован в качестве базового компонента судового высоковязкого топлива как в чистом виде, так и в смеси с дистиллятными разбавителями.

Разработка промышленной технологии производства судового высоковязкого топлива на АО «Уфимский НПЗ»

Топливо судовое высоковязкое получают из среднедистиллятных фракций и нефтяных остатков прямой перегонки и деструктивных процессов (табл. 11)

| Таблица 11. Компонентный состав судового высоковязкого топлива по ТУ 38.1011314-90 | |||

|---|---|---|---|

| Номер состава | Компоненты | Массовая доля ванадия, % | |

| СВЛ | СВТ | ||

| 1 | Мазут прямогонный с АВТ и АТ (АВТ-2, КУ-2 и АВТ-6) или смесь нефтяных остатков (мазут, гудрон, крекинг-остаток) Легкий каталитический газойль или компонент дизельного топлива с АВТ и АТ | 60…70 | 80…100 |

| 2 | Гудрон (АВТ-6) или остаток висбрекинга Легкий и тяжелый каталитические газойли или компонент дизельного топлива с АВТ и АТ | 40…50 50…60 | 60…70 30…40 |

Разработанная технологическая схема производства судовых топлив на УНПЗ (рис. 3) дает возможность организации безотходной переработки нефти с максимальной выработкой моторных топлив, обладающих высокими эксплуатационными и экологическими характеристиками.

Заключение

- Впервые в советской практике была разработана и внедрена на уфимских НПЗ промышленная технология трех унифицированных марок судового высоковязкого топлива для средне- и малооборотных дизелей («легкое» – СВЛ, «тяжелое» – СВТ и «сверхтяжелое» – СВС).

- Технология предусматривает вовлечение в топливо тяжелых остатков глубокой переработки нефти (до 60…90 %) и дистиллятов прямой перегонки и вторичных процессов (до 10…40 %).

- Опытные образцы и промышленные партии высоковязких топлив, полученных по разработанным технологиям прошли все этапы испытаний (квалификационные, стендовые и эксплуатационные) на судах Минморфлота и допущены к применению.

- Разработаны и введены в действие постоянно действующие технические условия (ТУ 38.1011314-90) на серийный выпуск топлива судового высоковязкого.

- Осуществлены разработка нормативно-технической документации и постановка на производство данных технологий на предприятиях АО «Башнефтехимзаводы».

- Реализация предлагаемых технологий, по данным экономического анализа, обеспечивает расширение ресурсов моторных топлив, углубление переработки нефти на 3…5 % на счет более рационального использования нефтяных фракций и не требует дополнительных капиталовложений.

- Подтвержденный суммарный фактический экономический эффект при производстве судового высоковязкого топлива на Ново-Уфимском НПЗ на 1989-1994 гг. составил 43 млн. руб.