Система впрыскивания топлива – это комплекс механизмов и устройств, предназначенных для подачи топлива в цилиндры двигателя внутреннего сгорания. Она состоит из форсунок, топливного насоса, регулятора давления топлива, датчиков давления и температуры, а также электронного блока управления.

- Форсунки высокооборотных дизелей

- Системы впрыскивания многотопливных высокооборотных дизелей

- Повышение надежности топливной системы при их форсировании по давлению впрыскивания

- Выбор основных конструктивных элементов топливной системы высокого давления дизелей

- Основные направления совершенствования топливной аппаратуры

Эта система позволяет точно дозировать количество топлива, которое подается в двигатель, что обеспечивает более эффективную и экономичную работу.

Форсунки высокооборотных дизелей

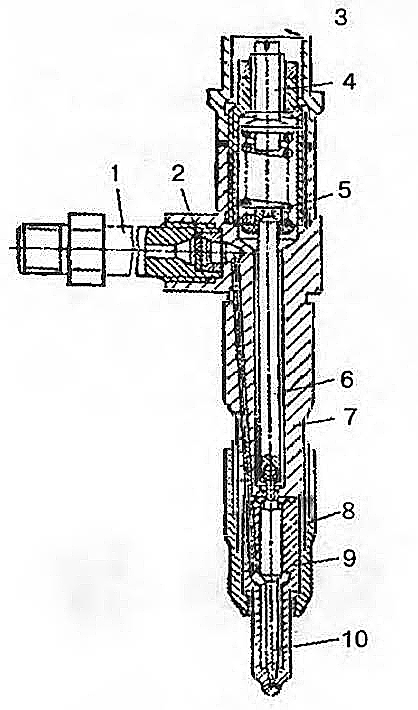

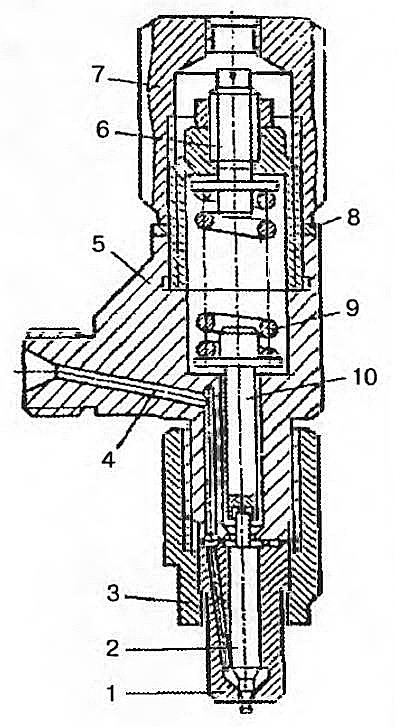

Они отличаются малыми габаритными размерами, впрыскивают обычно дизельное топливо легких сортов и поэтому не имеют специального охлаждения распылителя. Диаметр корпуса форсунки уменьшен, что является возможным в связи с верхним расположением пружины. Форсунки ВОД относительно просты по конструкции (см. рис. 1 и рис. 2).

1 – штуцер подвода топлива; 2 – сетчатый фильтр; 3 – колпак; 4 – регулировочный винт с контргайкой; 5 – пружина; 6 – штанга; 7 – корпус форсунки; 8, 9 и 10 – соответственно колпак, корпус и игла распылителя

Затяжку пружины регулируют винтом 4 или 6 соответственно. На дизелях с разделенными камерами сгорания используют форсунки со штифтовым распылителем (см. рис. 2), игла которого заканчивается штифтом, формирующим струю впрыскиваемого топлива.

1 и 2 – соответственно, корпус и игла распылителя; 3 и 7 – колпаки; 4 – канал подвода топлива; 5 – корпус форсунки; 6 – регулировочный винт с контргайкой; 8 – прокладка; 9 – пружина; 10 – штанга

Насос-форсунки. Применение насос-форсунок обусловлено стремлением к сокращению длины топливопровода между ТНВД и форсункой, вносящего определенные искажения в процессе впрыскивания вследствие гидравлического сопротивления топливопровода ВД и сжимаемости топлива в его достаточно большом объеме.

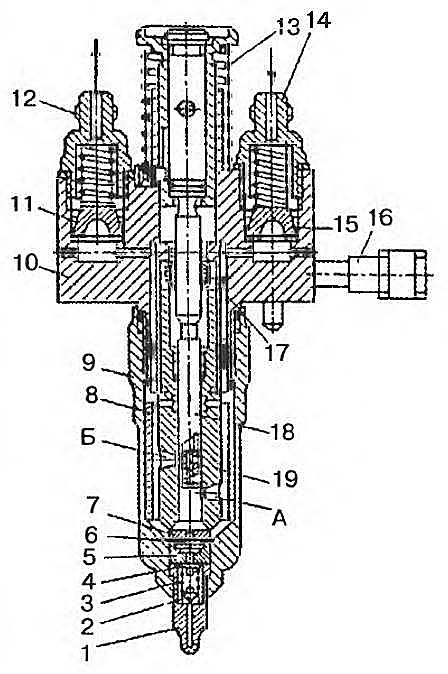

В верхней части корпуса 10 насос-форсунки (рис. 3) установлен плунжер 18 с зубчатым колесом 17 и рейкой 16, толкатель с надетой на его выступающую часть пружиной 13 плунжера. В нижней части насос-форсунки, стянутой с корпусом гайкой 9, расположен распылитель 1 с размещенным в нем нагнетательным клапаном 4, его пружиной 3 и упором 2, седло 5 клапана 4, дополнительный пластинчатый клапан 6 с его седлом 7, втулка 13 плунжера и втулка-отражатель 8.

Топливо подается отдельно расположенным топливоподкачивающим насосом в топливную магистраль головки цилиндра, откуда оно поступает во входной штуцер 14, проходит через входной защитный фильтр 15, протекает по каналам корпуса и заполняет внутреннюю полость насос-форсунки. Часть топлива из этой полости через наполнительное отверстие А во втулке 19 попадает в рабочую полость под плунжером 18. Избыточное топливо по каналам в корпусе отводится к выходному фильтру 11, затем через выходной штуцер 12 поступает в отводную магистраль и далее в топливный бак. Вследствие непрерывной циркуляции топлива рабочие детали насос-форсунки охлаждаются и из топливной системы удаляются пузырьки воздуха и пары легких фракций топлива.

Движение плунжера вниз происходит под действием кулачка распределительного вала дизеля, обратный ход совершается под действием пружины 13. Цикловая подача топлива изменяется поворотом плунжера 18, имеющего две спиральные кромки: одну – обычную отсечную, вторую – у торца плунжера – для изменения момента начала впрыскивания. С повышением цикловой подачи топлива, т. е. при увеличении активного хода плунжера, возрастает угол опережения начала впрыскивания и становится более поздним его конец. Таким образом, в этой насос-форсунке реализовано золотниковое дозирование цикловой подачи топлива изменением начала и конца активного хода плунжера.

Для защиты от размывания гайки 9 потоком отсечного топлива, выходящим из отсечного отверстия Б втулки плунжера, служит втулка-отражатель 8, выполненная из пружинной стали.

Плунжер поворачивается рейкой 16. Рейки нескольких насос-форсунок соединены с рычагами, установленными на общем продольном вращающемся валике, кронштейны которого закреплены на головке цилиндров дизеля. Этот валик рычагом и тягами соединен с регулятором.

Распылитель 1 имеет шесть растягивающих отверстий диаметром 0,15 мм.

Входной 15 и выходной 11 защитные фильтры, предназначенные для улавливания продуктов изнашивания и коксования топлива размером более 0,15 мм, представляют собой стакан, изготовленный из сваренных в точках касания бронзовых шариков диаметром 0,3 мм с наваренной на открытом торце омедненной шайбой.

Системы впрыскивания многотопливных высокооборотных дизелей

При впрыскивании легких сортов топлива в условиях высокой температуры или низкого давления окружающей среды возникает опасность образования паровых пробок в топливной аппаратуре, которые могут нарушить ее нормальную работу. Кроме того, бензин по сравнению с дизельным топливом имеет меньшую плотность и более высокий коэффициент сжимаемости, в результате чего при неизменном активном геометрическом ходе плунжера ТНВД снижается цикловая подача топлива, а, следовательно, и мощность дизеля. Поэтому в системе впрыскивания многотопливного ВОД, кроме возможности повышения давления в топливопроводе низкого давления до 0,3-3,5 МПа, должен быть предусмотрен топливоподкачивающий насос с автономным приводом, что позволит перед пуском дизеля осуществить подкачку всей системы и удалить из нее воздух и топливо, а также поточная система подвода топлива ТНВД в соответствии с требованиями ГОСТ 10578-95.

Согласно ГОСТ 10578-95 в топливных насосах высокого давления должно быть установлено специальное устройство для изменения подачи топлива при переходе с одного вида топлива на другой, причем после перехода с дизельного топлива на бензин падение цикловой подачи на номинальном режиме не должно превышать 5 %.

Для ТНВД многотопливных дизелей должны быть предусмотрены также специальные меры по устранению попадания просочившегося бензина через зазор в плунжерной паре на привод насоса. С этой целью выполняют кольцевые канавки во втулке плунжера, куда подается масло под давлением, которое не только является гидравлическим затвором для утечек бензина, но и обеспечивает смазку плунжера. Выше этой канавки во втулке плунжера рекомендуется выполнять дренажную полость, соединенную специальным каналом с линией низкого давления.

Главная особенность форсунки многотопливных ВОД заключается в том, что распылитель должен иметь наименьший объем подигольчатой полости.

Повышение надежности топливной системы при их форсировании по давлению впрыскивания

Повышение давления и объемной скорости впрыскивания приводит к увеличению нагруженности узлов топливной системы и требует изменения их конструкции. Основные направления изменения конструкции ТНВД – использование закрытого корпуса (без люка для доступа к внутренним устройствам ТНВД), подвесных секций, регулировки, которые осуществляются наружными регулировочными устройствами, а также использование усиленных узлов привода плунжера и централизованной смазки ТНВД.

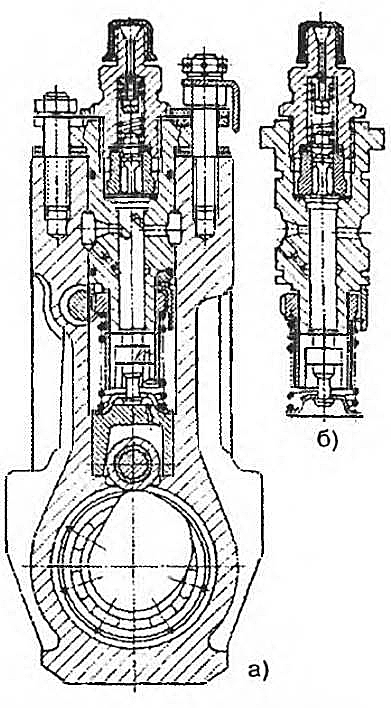

ТНВД конструкции ЯЗТА (рис. 4) имеет корпус насоса закрытого типа (типа компакт) и высокую жесткость во всех направлениях. Втулка плунжера – фланцевая, выполнена заодно с фланцем для крепления к корпусу насоса.

Детали секции – штуцер с нагнетательным клапаном и пружиной, поворотная втулка, пружина с тарелками – объединены в самостоятельный сборочный узел (рис. 4, б) на базе фланцевой втулки, которая устанавливается в отверстия корпуса ТНВД и закрепляется через фланец шпильками.

Такая подвесная конструкция секции существенно уменьшает деформацию прецизионных деталей при монтаже и работе топливной системы и разгружает корпус насоса от больших напряжений, возникающих при затяжке штуцеров насоса. Равномерность цикловых подач регулируется путем поворота секции в пределах пазов на фланце.

Узел толкателя усилен за счет неразборного корпуса и вынесения регулировки геометрического начала нагнетания вне корпуса путем установки необходимого количества прокладок под фланец секции. Узел кулачкового вала также усилен, подшипники установлены с применением промежуточных деталей, исключающих повреждение корпуса насоса при проворачивании наружных обоим.

Усиление конструкции корпуса насоса может быть достигнуто с использованием стальной головки. Однако, подвесные секции на базе цельной фланцевой втулки плунжера в большинстве случаев перспективны. Цельные фланцевые втулки плунжера применяются также и в насосах распределительного типа.

В форсированных по давлению впрыскивания насосах возникают проблемы защиты корпуса от эрозионного изнашивания, решаемые, главным образом, установкой отражателей.

Узлы привода плунжера имеют высокие удельные нагрузки, поэтому необходима централизованная (от системы смазки двигателя) циркуляционная смазка с гарантированным уровнем в корпусе насоса.

Основное направление совершенствования форсунок – уменьшение габаритов и массы подвижных деталей, прежде всего, за счет уменьшения диаметра иглы – способствует также и повышению их надежности, так как эти мероприятия приводят к понижению силы пружины и силы удара иглы о седло и к уменьшению возможности обратного прорыва газов. Улучшение условий работы запирающих конусов иглы и корпуса может быть достигнуто выполнением цилиндрической направляющей иглы с небольшой направленной конусностью, этой же цели способствуют канавки на направляющей иглы.

Выбор основных конструктивных элементов топливной системы высокого давления дизелей

Выбор основных конструктивных элементов топливной системы высокого давления заключается в определении:

- продолжительности впрыскивания топлива и максимального давления;

- цикловой подачи на номинальном режиме и на режиме холостого хода;

- параметров плунжерной пары;

- параметров распылителя форсунки;

- параметров нагнетательного клапана;

- кинематических характеристик плунжера (расчет кулачковой шайбы насоса).

Продолжительность впрыскивания топлива и максимального давления. Продолжительность впрыскивания топлива φвп и максимальное давление pamax на номинальном режиме работы дизеля выбирают на основе анализа данных аналогов и тенденций в проектировании топливной аппаратуры современных дизелей.

- Для МОД: φвп = 25-30°;

- для СОД: φвп = 30-40°;

- для ВОД: φвп = 25-30°.

При выборе продолжительности впрыскивания необходимо, чтобы угол соответствующий концу впрыскивания, не превышал 10-20° угла поворота коленчатого вала после ВМТ.

Максимальное давление топлива можно принять равным:

- Для МОД: 70-100 МПа;

- для СОД: 80-250 МПа;

- для ВОД: 35-60 МПа.

Расчет цикловой подачи топлива (см3) на номинальном режиме:

где:

- gе – эффективный удельный расход топлива, (г/(кВт·ч);

- Nе – мощность двигателя, кВт;

- n – частота вращения коленчатого вала, мин-1;

- zд – коэффициент тактности (для двухтактных дизелей zд = 1, для четырехтактных = 0,5);

- i – число цилиндров дизеля;

- iн – число насосов, подающих топливо на один цилиндр;

- p – плотность топлива, г/см3.

На режиме холостого хода:

где:

- Gт – часовой расход топлива на режиме холостого хода, кг/ч.

С учетом компенсации износа, запаса на допустимую перегрузку, увеличения расхода gе при доводочных испытаниях дизеля и возможной его форсировки принимают:

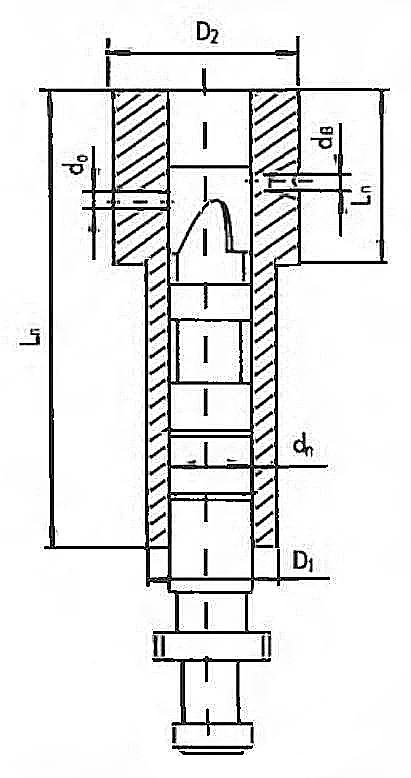

Параметры плунжерной пары. К плунжерным парам ТНВД (рис. 5) предъявляются следующие требования:

- минимальная деформация от монтажных усилий и давления топлива;

- минимальные утечки топлива по зазору между деталями пары;

- снижение кавитационных разрушений;

- высокое качество изготовления пары.

Уменьшение деформации плунжерной пары достигается:

- увеличением стенки втулки;

- использованием гидравлически уравновешенных пар, с симметричными распределительными кромками на плунжере и отверстиями во втулке, а также втулок подвесного типа;

- при выполнении на плунжере или втулке стенок в местах действия отрицательных деформаций.

Уменьшение утечек топлива между плунжером и втулкой обеспечивается при отводе топлива через наклонный канал во втулке, соединенный с кольцевой канавкой, выполняемой на плунжере или втулке ниже золотниковой части. Работоспособность плунжерной пары и качество уплотнения повышаются, если ниже дренажной канавки выполнить вторую канавку, в которую под давлением подается отфильтрованное масло.

Снижение кавитационных разрушений золотниковой части плунжера и района отверстий втулки осуществляется:

- максимально возможным уменьшением диаметра отсечного окна;

- мелкой выборкой, образующей отсечную кромку на плунжере;

- отверстием, высверленным во втулке и соединяющим район разрежения в окне с полостью всасывания;

- применением ступенчатых отсечных окон.

Для того чтобы создать надежное уплотнение торцовых поверхностей втулки и корпуса нагнетательного клапана, следует втулку плунжера выполнять совместно с корпусом клапана и штуцером без разъемов.

Конструктивные параметры плунжерных пар ряда дизелей представлены в табл. 1 (обозначения см. рис. 5).

| Таблица 1. Геометрические параметры плунжерных пар ТНВД | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Тип насоса или дизеля | dп мм | nв | dв мм | nо | dо мм | D2/dп | D1/dп | Iпп/d п | Lп/dп |

| Фридман и Майер, тип Р1 | 7-10 | 1 1 | 2,5 3,0 | 1 1 | 2,5 3,0 | 1,9-2,7 | 1,5-2,14 | 5,7-8,1 | 0,28 |

| Bosh, тип B | 7-10 | 2 2 | 2,0 2,0 | 2 2 | 2,0 3,0 | 1,7-2,43 | 1,4-2,0 | 4,7-8,3 | 0,28 |

| Я3ТА | 9 | 1 | 3,0 | 1 | 3,0 | 2,33 | 1,67 | 7,2 | 0,45 |

| ЧН 18/22 | 12 | 2 Наполнительные окна являются одновременно и отсечными.x | 3,0 | – | – | 2,66 | 2,08 | 6,25 | 0,4 |

| ЧН 16/17 | 12 | 2 | 3,5 | 2 | 3,5 | 2,04 | 1,54 | 5,63 | 0,45 |

| ЧН 18/20 | 13 | 2 | 3,5 | 4 | 3,5 | 1,85 | 1,52 | 6,55 | 0,47 |

| 6ЧРН 25/34 | 16 | 2 Наполнительные окна являются одновременно и отсечными.x | 3,5 | – | – | 1,7 | 1,37 | 4,5 | 0,29 |

| 6ЧН 21/21 | 16 | 2 Наполнительные окна являются одновременно и отсечными.x | 3,0 | – | – | 2,0 | 1,57 | 4,7 | 0,4 |

| ЧН 24/27 | 16 | 2 Наполнительные окна являются одновременно и отсечными.x | 5,5 | – | – | 2,38 | 1,75 | 6,25 | 0,37 |

| ЧН 26/26 | 17 | 1 | 3,0 | 1 | 3,0 | 2,24 | 1,65 | 5,65 | 0,44 |

| ДН 23/30 | 17 | 1 | 4,0 | 1 | 2,5 | 2,24 | 1,65 | 5,75 | 0,41 |

| ЧН 30/38 | 20 | 2 Наполнительные окна являются одновременно и отсечными.x | 3,5 | – | – | 2,4 | 1,9 | 5,8 | 0,43 |

| ЧН 36/45 | 22 | 2 Наполнительные окна являются одновременно и отсечными.x | 5,0 | – | – | 2,1 | 1,75 | 6,75 | 0,41 |

| Sulzer 16LVA24 | 22 | 2 Наполнительные окна являются одновременно и отсечными.x | 5,0 | – | – | 2,73 | 1,68 | 5,8 | 0,37 |

| PC-2 | 27 | 2 Наполнительные окна являются одновременно и отсечными.x | 9,0 | – | – | 2,18 | 1,78 | 5,45 | 0,43 |

Согласно данным таблицы отношения основных геометрических параметров плунжерной пары находятся в пределах:

- D2/dп = 1,7-2,7;

- D1/dп = 1,4-2,1;

- Lп/Dп = 4,5-7,0;

- Iп/Lп = 0,28-0,47.

Диаметр плунжера насоса определяют совместно со средней скоростью плунжера по формуле:

где:

- dп – диаметр плунжера, см;

- Сср – средняя скорость плунжера, см/с;

- ηн – коэффициент подачи топлива (изменяется от 0,7 до 1,1; в предварительном расчете рекомендуется ηн = 0,8);

- – геометрическая продолжительность нагнетания в градусах по углу поворота кулачкового вала, определяемая геометрическим активным ходом плунжера.

Ориентировочно:

где:

- Δ = 1,4 при pmax = 40 МПа и

- Δ = 1,7 при pmax = 80 МПа, причем Δ возрастает пропорционально увеличению pmax.

По статистическим данным диаметр плунжера:

где:

- dп – диаметр плунжера, см;

- gц – цикловая подача, г.

Диаметр плунжера уточняют по ГОСТу 10578-95 (табл. 2).

| Таблица 2. Диаметр и ход плунжера топливных насосов высокого давления | ||

|---|---|---|

| Тип насоса | Диаметр плунжера, мм | Ход плунжера, мм |

| I. | 5,0; 5,5; 6,5; 7,0; 7,5; 8,0; 8,5; 9,0; 10,0; 11,0; 12,0; 13,0; 14,0; 15,0; 16,0; 17,0; 18,0; 20,0; 22,0 | 7; 8; 9; 10; 12; 16; 20 |

| II. | 5,0; 5,5; 6,5; 7,0; 7,5; 8,0; 8,5; 9,0; 10,0; 11,0; 12,0; 13,0; 14,0; 15,0; 16,0; 17,0; 18,0; 19,0; 20,0; 22,0; 24,0; 26,0; 28,0; 30,0; 32,0; 34,0; 36,0; 38,0; 40,0; 42,0; 46,0; 48,0; 52,0; 54,0; 62,0 | 7; 8; 10; 12; 16; 22; 26; 30; 32; 36; 38; 42; 60; 68; 70; 82; 84; 98; 100 |

По выбранным значениям диаметра плунжера и отношения полного хода плунжера к его диаметру определяют полный ход плунжера hmax. Отношение hmax / dп обычно равно 0,7-2,0, а чаще 0,75-1,4.

Геометрический активный ход плунжера:

где:

- hак – ход плунжера, см;

- p – плотность топлива, г/см2;

- ηн – коэффициент подачи топлива.

По статистическим данным отношение полного хода плунжера hmax к его геометрическому активному ходу в клапанных топливных насосах высокого давления hmax / hак = 1,7, а в золотниковых: (2,6-0,12 dп-3) при dп = 3,0-5,5.

При определении hmax в золотниковом ТНВД следует учесть, что ход плунжера не должен быть меньше:

где:

- hд – минимально допустимый ход плунжера, см;

- aх = 1,25 – 1,5 – коэффициент запаса подачи насоса;

- dв и d0 – диаметры соответственно наполнительного и отсечного отверстий плунжерной пары, см.

Диаметр (см) наполнительных отверстий во втулке ориентировочно определяют по формуле:

где:

- Cср – средняя скорость плунжера от начала движения до закрытия окна, м/с;

- nв – средняя скорость течения топлива в отверстии втулки в период наполнения (рекомендуется 20-25 м/с);

- пв – число наполнительных отверстий.

Обычно диаметр отверстия dв ≌ (0,15-0,35) dп. Для повышения коэффициента расхода на входе наполнительного отверстия выполняют конус с углом 20-30°. Длина цилиндрического участка lвс = 0,5 dв. Размер отсечного отверстия нередко принимают равным наполнительному и уточняют при лабораторных испытаниях. Отсечное отверстие выполняют цилиндрическим на всей длине.

Геометрическая продолжительность нагнетания:

где:

- – продолжительность нагнетания в градусах по углу поворота кулачкового вала;

- φвп – продолжительность впрыскивания в градусах угла поворота коленчатого вала;

- Zд – коэффициент тактности дизеля;

- nк – частота вращения кулачкового вала, с-1;

- pот – давление топлива в насосе в момент отсечки, МПа.

Средняя скорость плунжера в период геометрического активного хода (см/с):

По статистическим данным:

- диаметр наполнительного отверстия плунжерной пары:

где:

- nв – число наполнительных отверстий плунжерной пары.

- диаметр отсечного отверстия плунжерной пары:

где:

- aот = 0,6-1,0 – коэффициент, учитывающий уменьшение диаметра отсечного отверстия по сравнению с наполнительным, необходимое для снижения отрицательного эффекта, вызванного разрывом сплошности потока топлива в полостях насоса после отсечки подачи.

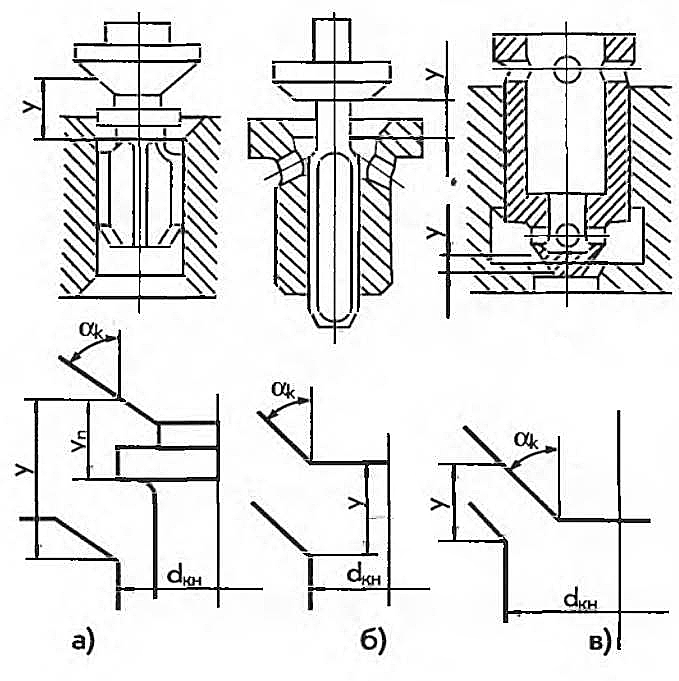

Параметры нагнетательного клапана. Основные конструктивные параметры нагнетательных клапанов представлены на рис. 6.

а, б – грибовидные клапаны; в – цилиндрический клапан; ακ – угол наклона кромки посадочного пояска к оси клапана; y – высота подъема клапана

Требования:

- гидравлическое сопротивление, объем топлива за каналом и масса подвижных деталей должны быть минимальными;

- герметичность закрытия;

- равномерность потока топлива в клапанах;

- равенство всех эффективных проходных сечений;

- отношение минимального сечения в клапане при его полном ходе к проходному сечению топливопровода высокого давления в пределах 3-4,5.

Диаметр нагнетательного клапана ТНВД с наружным запорным конусом при dп = 0,5-2,5 см для ВОД и СОД.

C наружным запорным конусом при dп = 2,0 – 6,0 см для МОД:

С внутренним запорным конусом при dп = 1,0-3,5 см:

где:

- dкн – диаметр клапана, см.

Минимально допустимый ход нагнетательного клапана:

где:

- ymin – ход клапана, см;

- g1 – коэффициент, равный +1 для клапанов с внешним запорным конусом и -1 для клапанов с внутренним запорным конусом, если конус частично входит в подводящий канал;

- αk – угол наклона уплотнительного пояска клапана к его оси, градусы;

- fщ = (3-4,5) fт – проходное сечение клапана, см2. При установке клапана с разгружающим пояском ход клапана должен быть увеличен на величину разгружающего хода.

Внутренний диаметр топливопровода высокого давления, см:

где:

- uср – максимально допустимая средняя скорость топлива в топливопроводе за период впрыскивания (рекомендуется принимать 5 000-8 000 м/с).

Размер dт уточняют по ГОСТу 8519-93.

По статистическим данным:

где:

- dт – диаметр топливопровода, см.

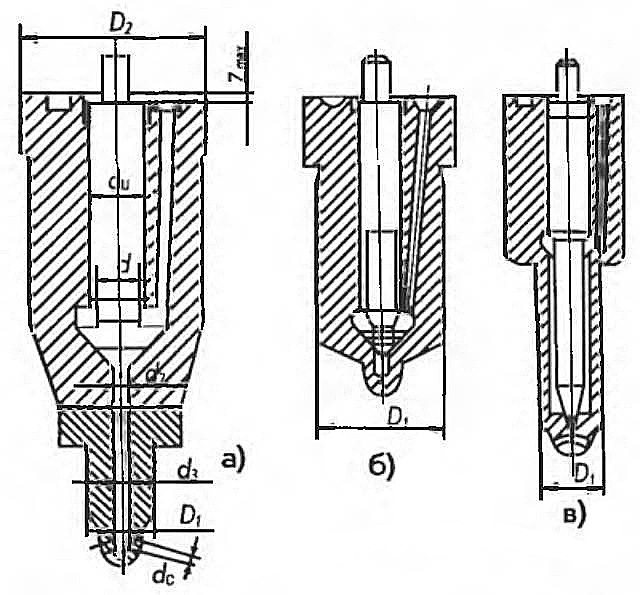

Конструктивные параметры распылителя форсунки. В настоящее время в дизелях в основном применяют бесштифтовые и штифтовые распылители форсунок (последние только для ВОД с разделенными камерами сгорания). Наиболее распространенные конструкции бесштифтовых распылителей показаны на рис. 7.

а – с отъемным наконечником; б, в – соответственно короткий и длиннокорпусный распылители

Конструктивные параметры некоторых распылителей приведены в табл. 3.

| Таблица 3 Конструктивные параметры распылителей форсунок, мм | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Дизель | D1 | D2 | du | d | d2 | d3 | zmax | dc | ic |

| ЧН 18/20 | 17 | 13,8 | 6,0 | 3,2 | 1,5 | 1,5 | 0,48 | 0,35 | 8 |

| ЧН 16/17 | 18 | 15,0 | 6,0 | 3,5 | 2,4 | 1,8 | 0,4 | 0,30 | 9 |

| Ч 23/30 | 22 | 18,0 | 6,0 | 3,0 | 1,8 | 1,8 | 0,4 | 0,35 | 8 |

| ЧН 25/34 | 22 | 18,0 | 6,0 | 3,0 | 1,8 | 1,8 | 0,4 | – | – |

| ЯМЗ-236 | 17 | 9,2 | 6,0 | 3,0 | 1,2 | 1,2 | 0,22 | 0,34 | 4 |

| СМД-60 | – | – | 6,0 | 3,0 | 1,0 | 1,0 | 0,23 | 0,32 | 4 |

| 2Д100 | 14 | 14,0 | 7,0 | 5,7 | 3,2 | 3,2 | 0,45 | 0,56 | 3 |

| ЧН 26/26 | 26 | 10,0 | 8,0 | 6,0 | 1,8 | 2,5 | 0,7 | 0,4 | 9 |

| ЧН 36/45 | 38 | 14,0 | 8,0 | 4,4 | 2,5 | 2,5 | 0,6 | 0,4 | 10 |

| ЧН 24/27 | 30 | 25,0 | 8,0 | 4,8 | 3,0 | 2,4 | 0,45 | 0,42 | 8 |

| 16LVA-24 | 35 | 15,0 | 8,0 | 5,0 | 2,5 | 2,5 | 0,55 | 0,35 | 10 |

| ЧН 30/38 | 42 | 13 | 10,0 | 8,0 | 4,5 | 2,5 | 0,55 | 0,45 | 9 |

| 8ДКРН 74/160-2 | 50 | 8,5 | 10 | 6,0 | 3,0 | 3,0 | 1,0 | 1,0 | 4 |

| ДКРН 74/160 | 54 | 8,0 | 14 | 6,0 | 3,4 | 3,0 | 1,0 | 0,95 | 4 |

Площадь сечения сопловых отверстий распылителя, см2:

где:

- μс – коэффициент расхода распыливающих отверстий (рекомендуется μс = 0,6-0,7);

- pарс = (0,5-0,7) pmax – среднее давление впрыскивания, Па;

- pцср – среднее давление газов в рабочем цилиндре, Па;

- p – плотность топлива, кг/м3;

- qц – цикловая подача, см3;

- φвп – продолжительность впрыскивания в градусах поворота коленчатого вала.

По статистическим данным площадь сечения распыливающих отверстий распылителя форсунки:

Диаметр распыливающих отверстий распылителя:

где:

- dс – диаметр соплового отверстия, см;

- D – диаметр цилиндра, см.

Число распыливающих отверстий распылителя:

где:

- iф – число форсунок, установленных на одном цилиндре.

Ширина перемычки δпер между отверстиями со стороны канала (d3) должна быть не меньше диаметра распыливающего отверстия dc, тогда диаметр канала:

Диаметр d3 окончательно устанавливают с учетом технологических возможностей механической обработки. На входе в канал d3 выполняют входной конус с углом 30 или 60° и диаметром основания, несколько превышающим диаметр d2 канала в корпусе. Для объединенных с сопловым наконечником распылителей диаметры d2 и d3 обычно равны, а для съемных сопел:

- d2 / d3 = 0,7 – 1,0 для qц ≤ 1,3 г и

- d2 / d3 = 1, – 1,8 для больших цикловых подач.

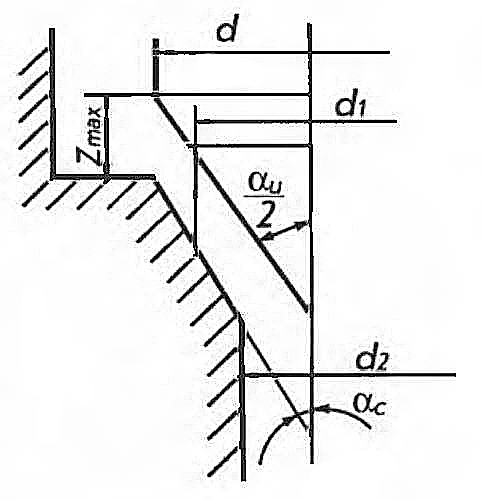

Диаметр основания d запирающего конуса иглы можно определить из соотношений d / d2 рис. 8;

- для МОД и СОД 1,5-2,0;

- для ВОД 2,0-3,0.

Хорошие результаты для СОД при qц ≤ 1,3 г были получены с распылителями d / d2, = 3,0-3,3.

Диаметр основания запирающего конуса распылителя для повышения качества посадки иглы и точности задания величины дифференциальной площадки следует выбирать на 0,1-0,3 мм больше диаметра основания запирающего конуса иглы. Размер дифференциальной площадки зависит от диаметра направляющей иглы du (см. рис. 7, а).

Дифференциальные площадки распылителей обычно выполняют двух размеров с du / d = 1,1 — 1,35 и du / d =2,0.

Для транспортных дизелей, значительную часть времени работающих на режимах холостого хода, предпочтительнее соотношение:

Углы запирающих конусов иглы и корпуса распылителя αи = 60° и αс = 59 °С разностью углов αи – αс = 0,3-1,0°.

Площадь проходного сечения в запирающем конусе с диаметром d1 при полном ходе иглы zmax с погрешностью до 1,5 %:

По статистическим данным диаметр иглы распылителя форсунки:

где:

- dи – диаметр иглы в см.

Ход иглы распылителя форсунки:

где:

- Z – ход иглы, см;

- d – диаметр нижней цилиндрической части иглы распылителя, см (см. рис. 8);

- fг – проходное сечение в запорном конусе, см2 (принимаем fг = 3fс);

- αи – угол запорного конуса.

Тепловая защита распылителя. Одной из основных причин заклинивания игл и закоксования сопловых отверстий является высокая теплонапряженность. Поэтому необходимо обеспечить приемлемые температуры нижней части направляющей иглы, около распыливающих отверстий и запирающего конуса. Допустимыми можно считать температуры, полученные при термометрировании работоспособных распылителей:

- 428 К у нижней кромки направляющей иглы распылителей;

- 393-403 К около запирающего конуса;

- 373-378 К в нижней части направляющей иглы распылителя;

- 463-473 К в нижней части соплового наконечника.

Самым эффективным способом тепловой защиты распылителя является его охлаждение жидкостью (водой, топливом или маслом). При этом необходимо, чтобы охлаждающая жидкость подавалась как можно ближе к указанным зонам распылителя, исключая застойные. Большое значение для снижения температуры распылителя имеет и интенсивность охлаждения крышки цилиндра, в зоне которой расположен распылитель.

Уменьшение радиального зазора между корпусом распылителя и крышкой цилиндра, а также поверхности распылителя со стороны камеры сгорания, использование длиннокорпусных распылителей позволяют снизить теплонапряженность распылителя.

Надежность распылителя может быть повышена, для этого распылители необходимо изготавливать без совместных притирок деталей, выполняя технические требования (ГОСТ 10579-88) и обеспечивая:

- биение конусов относительно направляющих поверхностей иглы не более 1,2 мкм, корпуса распылителя не более 2 мкм;

- диаметральный зазор между цилиндрическими поверхностями 3-5 мкм;

углы запирающих конусов на игле

, на корпусе распылителя 59° + 10;

- шероховатость поверхностей топливоподводящих каналов и сопловых отверстий Ra = 2,5;

- отклонение диаметра сопловых отверстий 0,01 мм.

О гидродинамическом расчете топливных систем высокого давления. Гидродинамический расчет системы впрыска топлива дизеля заключается в расчете процесса впрыскивания с определением основных его параметров. В связи с широким внедрением в дизелестроении ЭВМ экспериментальные исследования топливной аппаратуры на стенде все чаще заменяют теоретическими на ЭВМ. Теоретические исследования сокращают материальные затраты и время на разработку и доводку топливной аппаратуры, а также позволяют глубже изучить физические явления, происходящие в период впрыскивания топлива. Это дает возможность определить пути совершенствования конструктивных схем топливных систем высокого давления и отдельных их узлов.

Существующие методы расчета процесса впрыскивания обычно базируются на динамической или на статической теории.

В первом случае методика расчета процесса впрыскивания основана на решении уравнений неустановившегося движения жидкости в топливопроводе высокого давления с учетом уравнений граничных условий в узлах топливной системы высокого давления (в ТНВД, форсунке, в узлах разветвления, золотниковых распределителях и т. п.).

Во втором случае методика расчета построена на решении уравнений сжимаемости топлива в топливопроводе и примыкающих к нему объемах с учетом уравнений движения плунжера, клапанов, иглы форсунки. Волновые явления в топливопроводе вообще не рассматривают.

Статический метод обеспечивает необходимую точность расчета впрыскивания топлива лишь в системах с очень коротким топливопроводом высокого давления или при его отсутствии. Поэтому процесс впрыскивания топлива в дизелях в основном рассчитывают гидродинамическим методом с использованием ЭВМ.

О расчете профиля кулачковой шайбы ТНВД. Расчет профиля кулачковой шайбы заключается в определении размеров профиля, обеспечивающих получение заданных кинематических характеристик плунжера: перемещения h, скорости c и ускорения j. На практике широко применяют кулачковые шайбы, позволяющие получать трапецеидальный, треугольный или близкие к ним законы изменения скорости плунжера по углу поворота распределительного или кулачкового вала. При этом обычно первый участок тангенциальный, второй и третий описаны дугами. Все большее распространение получают кулачковые шайбы с вогнутым профилем первого участка и трапецеидальным (или близким к нему) законом изменения скорости плунжера, поскольку они позволяют получать большие скорости во время его активного геометрического хода, а также независимые от профиля кулачковой шайбы параметры топливоподачи при регулировании ТНВД на дизеле по геометрическому началу подачи топлива.

Основные направления совершенствования топливной аппаратуры

1 Уменьшение продолжительности впрыскивания топлива. Так, по данным фирмы МАК перенос окончания процесса впрыскивания с 60° поворота коленчатого вала после ВМТ до 40° после ВМТ увеличивает скорость тепловыделения и снижает удельный расход топлива на 4 г/(кВт·ч). С созданием новых дизелей и соответственно новой топливной аппаратуры в последние годы намечается тенденция к уменьшению продолжительности впрыскивания до 25-30°.

2 Повышение давления впрыскивания pвпр до 200-250 МПа сокращает его продолжительность и тем самым сокращается время сгорания топлива в цилиндре без образования нагаров и отложений при работе на частичных нагрузках, обеспечивает высокое качество распыливания топлива.

3 Сокращение периода впрыска топлива за счет увеличения скорости подъема кулачка в приводе ТНВД.

4 У центрально расположенной форсунки предусматривается боковое крепление нагнетательного трубопровода от ТНВД. Небольшая длина нагнетательного трубопровода способствует повышению стабильности момента начала и конца впрыска на различных режимах работы дизеля.

5 Система управления впрыском топлива должна обеспечивать оптимальный период впрыска топлива при работе двигателя на любых нагрузках.

6 Применение охлаждаемых распылителей форсунок. Развитие конструкций охлаждаемых распылителей определяется основными требованиями:

- обеспечение минимальной тепловоспринимающей и максимальной теплоотводящей поверхности распылителя с относительно небольшими габаритами по ее установочному диаметру в крышке цилиндра;

- обеспечение высокой эффективности охлаждения наиболее важных участков распылителя в зоне сопловых отверстий, запорного конуса и нижней части прецизионной направляющей иглы;

- обеспечение технологичности конструкции, коррозионная стойкость материала, простота обслуживания и высокая эксплуатационная надежность распылителя при использовании как дизельного, так и тяжелого топлива;

- уменьшение механической нагруженности корпусов распылителей путем снижения абсолютных величин усилий и деформаций его корпуса.

7 Топливная аппаратура должна обеспечивать пуск и остановку дизеля, работающего на тяжелом топливе.

8 Сохранение температуры основных элементов ТА, достаточной для снижения вязкости до величины, обеспечивающей хорошее распыливание. Применение ТНВД с окружающей его тепловой изоляцией.

9 Применение тщательной очистки топлива до поступления его в систему высокого давления для предупреждения износа сопловых отверстий распылителя форсунки.

10 Применение устройства (при работе на тяжелом топливе), предохраняющего дизель от разноса, в дополнение к обычному предельному регулятору. С этой целью на каждом ТНВД применено пневматическое устройство, принудительно переводящее регулировочную рейку в положение выключения подачи.

11 При отработке системы впрыска топлива особое внимание уделяется возможно быстрому нарастанию давления в начальной фазе впрыска с тем, чтобы и при малых нагрузках обеспечивалось удовлетворительное распыление топлива.

12 Уменьшение длины канала топлива от входного штуцера до сопла, что уменьшает колебания давления топлива.

13 Уменьшение массы подвижных деталей, объема топлива в полостях корпуса форсунки.

14 Применение масляного уплотнения плунжера.

15 Внутренние кромки сопловых отверстий скругляются электрохимическим способом обработки, что повышает их стойкость против коррозии и износа, а также способствует улучшению процесса сгорания и снижению дымности отработанных газов. Скругление кромок способствует стабилизации характеристик впрыска в течение длительного периода работы.

16 Применение аккумуляторной системы с электронным управлением.