Технология получения ЛКМ для судов и кораблей соблюдается в точности с установленными нормативами, которые держатся в секрете в большинстве фирм производителей. Важно понимать не только, где и как они производятся, но и как подготавливается поверхность перед их нанесением.

Подготовка ЛКМ перед нанесением

Перед применением любой ЛКМ необходимо тщательно перемешать в транспортной таре. В зимний сезон материал необходимо выдержать не менее 24 ч при температуре 15-20 °С.

В зависимости от метода нанесения материал доводят до рабочей вязкости, используя комплектно поставляемый или рекомендованный производителем растворитель в соответствии с указанием сопроводительной документации на ЛКМ.

В случае применения двух- или более компонентных (упаковочных) ЛКМ их компоненты необходимо смешивать в строгом соответствии с документацией на материал (введение комплектного отвердителя, разбавление указанными растворителями или разбавителями, тщательное перемешивание до и после введения компонентов). При необходимости материал выдерживают перед нанесением 5-10 мин (период индукции) для предотвращения попадания образовавшегося при перемешивании воздуха в окрасочный аппарат, что может быть причиной возникновения дефектов покрытия (кратеры, поры, пузыри).

Непосредственно перед нанесением ЛКМ необходимо проверить его вязкость — один из важнейших показателей материала при нанесении. К рабочему месту приготовленные ЛКМ доставляют в готовом к нанесению виде в закрытой таре и в количестве, не превышающем расхода за полсмены.

Ниже приведены основные стандарты ИСО, регламентирующие работы по подготовке ЛКМ перед нанесением:

- ИСО 1513-1992. Лаки и краски. Контроль и приготовление образцов для испытаний;

- ИСО 1514-2004. Лаки и краски. Стандартные пластины для испытаний;

- ИСО 1517-1973. Лаки и краски. Определение высыхания лакокрасочных покрытий с помощью небольших стеклянных шариков;

- ИСО 1518-1992. Лаки и краски. Определение стойкости к царапанью;

- ИСО 1519-2002. Лаки и краски. Метод определения прочности пленок при изгибе вокруг цилиндрического стержня;

- ИСО 1522 1998. Лаки и краски. Метод определения твердости покрытия с помощью маятникового прибора;

- ИСО 1524-2000. Лаки и краски. Определение степени перетира;

- ИСО 2409-1992. Лаки и краски. Испытание методом решетчатого надреза;

- ИСО 2413-1993. Лаки и краски. Метод определения времени истечения с использованием воронок;

- ИСО 2808-1997. Лаки и краски. Определение толщины пленки;

- ИСО 2811-1997. Лаки и краски. Метод определения плотности. Часть 1. Пикнометрический метод;

- ИСО 2813-1994. Лаки и краски. Определение зеркального блеска пленок красок, не пигментированных металлической пудрой;

- ИСО 2814-1973. Лаки и краски. Метод сравнения коэффициента контрастности (укрывистости) красок одного типа и цвета;

- ИСО 2884-1-1999. Лаки и краски. Определение вязкости с применением ротационного вискозиметра. Часть 1. Вискозиметр с конусом и пластинкой, работающий при высокой скорости сдвига;

- ИСО 3233-1998. Лаки и краски. Определение процентного объема нелетучих веществ путем измерения плотности высушенного покрытия;

- ИСО 3251-2003. Лаки и краски. Определение нелетучих веществ в красках, лаках и связующих для них;

- ИСО 3270. Лаки, краски и сырье для них. Температура и влажность для кондиционирования и испытаний;

- ИСО 3668-1998. Лаки и краски. Визуальный метод определения цвета красок;

- ИСО 4622-1992. Лаки и краски. Испытание под давлением на штабелирование;

- ИСО 4624-2002. Лаки и краски. Определение адгезии методом отрыва;

- ИСО 6272-2002. Лаки и краски. Испытание на ускоренную деформацию (ударная прочность):

- ИСО 9117-1990. Лаки и краски. Определение состояния и времени полного высыхания. Метод испытания;

- ИСО 9514-2005. Лаки и краски. Определение твердости пленки по карандашной шкале;

- ИСО 15528-2000. Лаки и краски и сырье для них. Отбор проб;

- ИСО 16862-2003. Лаки и краски. Оценка устойчивости против образования потеков;

- ИСО 19840-2004. Лаки и краски. Защита от коррозии стальных конструкций с помощью лакокрасочных систем. Измерение толщины сухих пленок на шероховатых поверхностях и критерии приемки.

В 2015 г. был введен новый российский национальный стандарт — ГОСТ Р 9.414-2012. ЕСЗКС. Покрытия лакокрасочные. Метод оценки внешнего вида. Настоящий стандарт устанавливает метод оценки внешнего вида лакокрасочного покрытия на металлических и неметаллических поверхностях. Метод применяют для определения интенсивности изменения внешнего вида, количества, размеров или глубины дефектов, возникающих при испытаниях покрытий, а также при испытаниях и эксплуатации (хранении) изделий с покрытиями.

В зависимости от цели испытания (обследования, технического осмотра), установленной в программе, оценку внешнего вида покрытий проводят по декоративным или защитным свойствам или декоративным и защитным свойствам в комплексе.

В настоящем ГОСТе использованы нормативные ссылки на следующие стандарты ИСО:

- ГОСТ Р 51694-2000 (ИСО 2808-97). Материалы лакокрасочные. Определение толщины покрытия;

- ГОСТ Р 52489-2005 (ИСО 7724-1:1984). Материалы лакокрасочные. Колориметрия. Часть 1. Основные положения;

- ГОСТ Р 52490-2005 (ИСО 7724-3:1984). Материалы лакокрасочные. Колориметрия. Часть 3. Расчет цветовых различий;

- ГОСТ Р 52662-2008 (ИСО 7724-1:1984). Материалы лакокрасочные. Колориметрия. Часть 2. Измерения цвета;

- ГОСТ Р 52663-2006 (ИСО 2813-1994). Материалы лакокрасочные. Метод определения блеска лакокрасочных покрытий, не обладающих металлическим эффектом, под утлом 20, 60 и 85 °;

- ГОСТ ИСО/МЭК 17025-2009. Общие требования к компетентности испытательных и калибровочных лабораторий;

- ГОСТ 896-89. Материалы лакокрасочные. Фотоэлектрический метод определения блеска;

- ГОСТ 8832-76 (ИСО 1514-84). Материалы лакокрасочные. Методы получения лакокрасочного покрытия для испытания;

- ГОСТ 16976-71. Покрытия лакокрасочные. Метод определения степени меления;

- ГОСТ 25706-83. Лупы. Типы, основные параметры. Общие технические требования;

- ГОСТ 29298-2005. Ткани хлопчатобумажные и смешанные бытовые. Общие технические условия;

- ГОСТ 29319-92. Материалы лакокрасочные. Метод визуального сравнения цвета.

Технология подготовки поверхности

В большинстве случаев материалы, которые поступают от поставщика на склад и какое-либо время хранятся на нем, необходимо подготовить для нанесения, т. е. довести до рабочего состояния. Такие работы включают ряд технологических операций. Для подготовки каждого конкретного ЛКМ применяется не весь комплекс операций, а только те, которые необходимы.

Перемешивание в транспортной таре. Так как в процессе хранения ЛКМ пигменты и наполнители могут осаждаться, на дне тары часто образуется осадок различной плотности. При образовании осадка материал перемешивают в транспортной таре до полного его исчезновения и достижения однородной консистенции. Перемешивание осуществляют с помощью различных стационарных и передвижных перемешивающих установок, кантователей, ручных и механизированных мешалок и др.

Перекачивание в раздаточные емкости с фильтрованием проводят с применением стационарных и передвижных насосных установок, оборудованных устройствами для фильтрования и измерения расхода материалов.

Приготовление многокомпонентных материалов и доведение до рабочей вязкости. Если поставляемый материал состоит из нескольких компонентов (например, отвердитель и основа эпоксидных ЛКМ), его приготавливают непосредственно перед нанесением. Приготовление происходит в раздаточных емкостях, где необходимые компоненты смешивают в указанном в документации соотношении и полученную смесь доводят до требуемой вязкости. Разбавитель вводят в случае, если вязкость композиции превышает оптимальную с учетом выбранного метода нанесения.

При использовании однокомпонентного материала его после перемешивания доводят до рабочей вязкости. Количество и тип разбавителя, который вводится в систему, должно быть подобрано в соответствии с рекомендациями изготовителя ЛКМ.

Слишком большое количество растворителя способно изменить свойства пленкообразующей основы и вызвать изменение характеристик полученного покрытия.

После добавления всех необходимых компонентов и разбавителя смесь тщательно перемешивают в раздаточной емкости и разливают в технологические емкости.

Время для приготовления ЛКМ устанавливают обязательно с учетом жизнеспособности композиции. Данный критерий очень важен для материалов, которые отверждаются за счет протекания химических реакций, а именно ЛКМ, период жизнеспособности которых может составлять менее 1 ч.

Транспортирование ЛКМ в период их подготовки производится с помощью специальных тележек, кантователей, а иногда систем трубопроводов с перекачивающими устройствами.

Контроль качества ЛКМ

Входной контроль

Входной контроль ЛКМ, поступивших от поставщика или со склада, как правило, производится исполнителем окрасочных работ. Инспектор перед выдачей разрешения на применение материала должен полностью убедиться, что он требуемого качества. Входной контроль ЛКМ состоит из проверки сопроводительной документации, осмотра транспортной тары, установления соответствия свойств материала требованиям, которые указаны в технической документации на данный материал.

Сопроводительная документация, которая подтверждает качество продукции и соответствие полученного материала заказанному, должна содержать следующие сведения:

- марку материала;

- наименование фирмы-поставщика;

- цвет материала и номер колера по каталогу;

- дату изготовления и срок годности;

- количество материала в каждой тарной упаковке;

- основные технические характеристики материала;

- особые свойства материала (токсичность, пожаро- и взрывоопасность и др.);

- и условия хранения.

Сопроводительная документация может быть представлена сертификатом или паспортом, информацией на транспортной таре, гигиеническим сертификатом, паспортом безопасности, инструкцией по применению ЛКМ.

Инспектор проводит осмотр транспортной тары. Тара должна быть без повреждений, иметь необходимую маркировку, комплектность поставки должна быть полной.

Качество полученных от изготовителя ЛКМ часто оценивается путем сопоставления технических характеристик, которые указаны в сертификате на поставленную партию материалов, и характеристик, которые указаны в технической документации изготовителем (спецификациях, инструкциях, технических картах, проспектах и др.). Однако в сомнительных случаях инспектор вправе потребовать проведения испытаний на соответствие тем или иным показателям.

Наиболее информативными показателями, которые объективно характеризуют качество и технологические свойства ЛКМ, а их определение не требует трудоемких и длительных испытаний, являются:

- степень перетира;

- содержание нелетучих веществ;

- цвет и внешний вид покрытия;

- вязкость;

- укрывистость;

- твердость пленки;

- время высыхания;

- прочность пленки при ударе и изгибе;

- толщина нестекающего слоя (для тиксотропных ЛКМ);

- адгезия покрытия;

- жизнеспособность композиции (для многокомпонентных ЛКМ).

Растворители, разбавители, сиккативы и другие компоненты, которые используются в процессе нанесения ЛКМ, также подвергаются обязательному контролю.

Пробы материалов для дальнейших испытаний отбирают в соответствии с требованиями стандарта ИСО 15528. Используют определенное оборудование для выполнения двух отдельных операций: перемешивания продукта для достижения наибольшей однородности и для отбора представительной пробы. Минимальное число емкостей, из которых отбирают пробы, зависит от общего числа емкостей в данной партии ЛКМ. Пробы исследуют и анализируют непосредственно после отбора для предотвращения изменений свойств материалов (в особенности это касается ЛКМ, содержащих воду, или материалов, которые хранили при повышенной температуре).

Пробы исследуют и готовят к испытанию в соответствии со стандартом ИСО 1613.

При этом следует отметить следующие характеристики:

- наличие и характер поверхностной пленки, а также ее особенности (твердая, сплошная, тонкая, мягкая, толстая и т. д.);

- разделение на слои;

- наличие тиксотропности или желатинизации;

- вид осадка (твердый, мягкий, твердосухой);

- наличие примесей и их вид.

Образцы, в которых наблюдается желатинизация, или выпадение твёрдосухого осадка, отбраковывают и не допускают к дальнейшим испытаниям.

Образцы ЛКМ наносят на пластины, которые изготавливают из различных материалов в соответствии со стандартом ИСО 1514. Особое понимание уделяется процессу подготовки поверхности пластин перед нанесением испытуемых материалов.

Вязкость ЛКМ — основной технологический показатель, так как от его значения зависит выбор окрасочного оборудования, и, наоборот, применяя то или иное оборудование, необходимо использовать материалы с соответствующей рабочей вязкостью.

Различают динамическую и кинематическую вязкости. Единицей измерения динамической вязкости в системе СИ является паскаль-секунда (Па·с), в системе СГС – пуаз (П). 1 Па·с = 10 П. Кинематической вязкостью называется отношение динамической вязкости к плотности жидкости. Кинематическая вязкость измеряется в мм²/с.

Используются разные методики для оценки вязкости ЛКМ в зависимости от того, к какому типу жидких систем относится данный материал: неньютоновской или ньютоновской жидкости. Для ньютоновских жидкостей вязкость постоянна и не меняется во времени, а также не зависит от механического воздействия — напряжения сдвига (например, перемешивания). Для неньютоновских жидкостей характерна зависимость вязкости от времени или напряжения сдвига. Жидкости называются тиксотропными, если с увеличением напряжения сдвига вязкость уменьшается.

Учитывая вышесказанное, для оценки вязкости ЛКМ, которые являются ньютоновскими жидкими системами или близкими к ним, используют методику стандарта ИСО 2431 или ГОСТ 9070-75, основанную на определении времени, за которое произойдет истечение определенного объема материала через сопло заданного размера. Данный метод применим для определения кинематической вязкости материалов с абсолютным значением не выше 700 мм²/с при условии, что время истечения из сопла от момента первого прерывания струи вытекающего материала составляет 30-100 с.

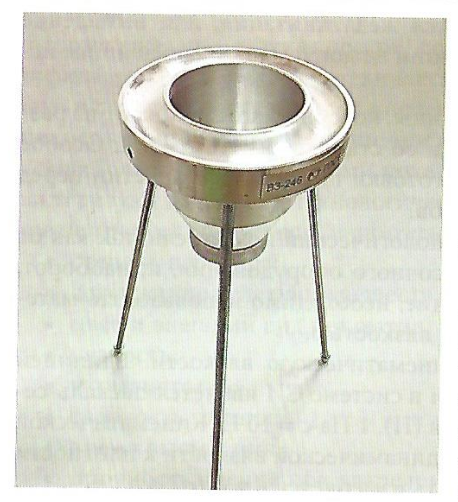

Основными приборами для проведения испытаний являются стандартизированные воронки ИСО с диаметром сопла 3, 4, 5 или 6 мм или ВЗ-246 (рис. 1), термометр, секундомер и термостат для выдержки воронки и образца ЛКМ при рекомендуемой постоянной температуре.

Воронку подбирают на основании данных калибровочной кривой ИСО 2431 с учетом того, чтобы время, за которое происходит истечение материала, не выходило за пределы 30-100 с. Временем истечения материала при стандартной температуре считается временной отрезок в секундах, начиная от момента начала истечения ЛКМ из сопла до момента, когда происходит первое прерывания струи.

Существует ряд ЛКМ, которые являются тиксотропными коллоидными системами, время истечения которых из воронок неопределенно и значительно различается при измерениях. В этом случае динамическая вязкость материала определяется в соответствии со стандартом ИСО 2884 с помощью вискозиметров, которые работают при высоких значениях скорости сдвига.

Толщина нестекающего мокрого слоя тиксотропных ЛКМ характеризует их реологические свойства. Обычно для тиксотропного материала нормируется значение максимальной толщины мокрого слоя. При определении максимальной (предельной) толщины нестекающего слоя применяют аппликатор длиной 50-60 мм со щелями 0,3-0,8 мм. ЛКМ наносят на пластинки с помощью аппликатора, начиная с большего размера щели. Затем пластину приводят в вертикальное положение и после выдержки в течение времени, указанного производителем материала, при температуре (20±3) °С и относительной влажности воздуха (50±5) % проводят осмотр пленки. За величину максимальной толщины нестекающего мокрого слоя принимают максимальный размер щели аппликатора, при нанесении которым не наблюдается стекания, т. е. перемещения слоя материала по отношению к подложке.

Содержанием нелетучих веществ в ЛКМ называется отношение массы веществ, которые остаются в пленке после испарения летучих веществ, к общей массе испытуемого материала, величина которого выражается в процентах. Этот показатель (% по массе) определяют в соответствии с требованиями стандарта ИСО 3251. Данный метод основан на испарении летучих веществ (разбавителей, растворителей) в процессе нагревания навески ЛКМ до заданной температуры в течение определенного времени (1-3 ч).

Определение содержания нелетучих веществ в объемных процентах приводят в соответствии со стандартом ИСО 3233 или рассчитывают по формуле:

где:

- Nv — объемное содержание нелетучих веществ, %;

- Nm — массовое содержание нелетучих веществ, %;

- Pж — плотность ЛКМ, г/см³;

- Pпл — плотность пленки высушенного покрытия, г/см³.

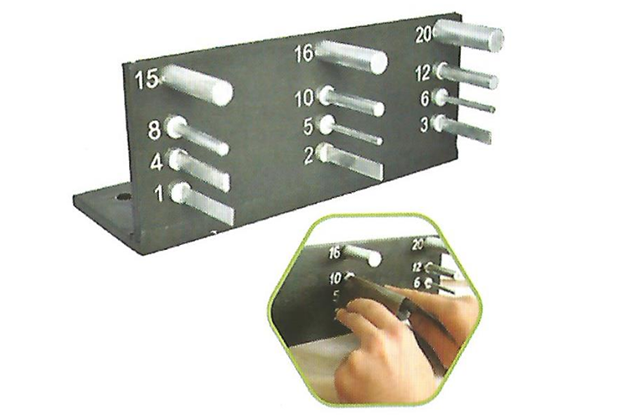

Степень перетира характеризует дисперсность пигментов и наполнителей, которые содержатся в ЛКМ. Этот показатель определяется по стандарту ИСО 1524. Оценка производится специальным прибором — гриндометром с клинообразной откалиброванной по глубине канавкой, которая имеет шкалу с делениями (рис. 2).

Степенью перетира является показание прибора, выраженное в микронах, соответствующее глубине канавки на приборе в том месте, где отдельные частицы материала становятся легко различимыми. Как правило, данная характеристика для наиболее часто применяемых ЛКМ составляет 30-70 мкм.

Внешний вид пленки покрытия и его цвет определяют в соответствии со стандартом ИСО № 3668 при визуальном сравнении его с цветом соответствующих эталонных образцов цвета при искусственном или естественном дневном рассеянном свете. Образцы для сравнения помещают в одну плоскость на определенное расстояние (300-500 мм от глаз наблюдателя) при определенном угле зрения, который исключает блеск поверхности.

Укрывистость ЛКМ обусловливает расход при их нанесении. Показатель определяют по стандарту ИСО 2814.

Данный метод основывается на установлении степени (коэффициента) контрастности, а именно отношении количества света, диффузно отраженного от черной и белой поверхности, на которые нанесен ЛКМ:

где:

- K — коэффициент контрастности, %;

- R6 — отражательная способность окрашенной белой поверхности, %;

- Rч — отражательная способность окрашенной черной поверхности, %.

Коэффициент контрастности определяется фотоэлектрическим методом при стандартной контрастной черно-белой подложке с отражательной способностью на белом участке 75-85%, на черном участке — не выше 5 %.

Укрытой считают такую поверхность, коэффициент контрастности которой достигает величины, достаточно близкой к единице. Расход материала, г/м², который соответствует величине контрастности К = 0,98, является значением укрывистости данного ЛКМ.

Временем высыхания называется промежуток времени от нанесения ЛКМ до момента, когда сформируется покрытие с определенной степенью высыхания пленки, при определенной влажности и температуре воздуха.

Первая степень высыхания определяется в соответствии со стандартом ISO 1517. Метод основан на способности лакокрасочного покрытия в процессе высыхания удерживать стеклянные шарики без повреждения поверхности пленки. «Сухим» считают такое покрытие, на котором шарики скатываются с поверхности или легко удаляются щеткой без повреждения пленки.

Время и состояние полного высыхания покрытия определяют по стандарту ИСО 9117. Полным высыханием считается такое состояние, когда покрытие высохло по всей толщине и на его поверхности не остается следа после наложения и кручения сетки установленной стандартной формы при приложении определенного давления.

Прочность пленки при ударе определяет устойчивость покрытия к отслаиванию от подложки или растрескиванию при мгновенной деформации под действием ударных нагрузок. Этот показатель оценивают на основании требований стандарта ИСО 6272. Метод основан на установлении такой минимальной массы или высоты падения груза, при которых покрытие отслаивается от подложки или растрескивается. Пластина с покрытием закрепляется на основании, и отпускание груза позволяет ему свободно падать на пластину. Затем покрытие осматривают под лупой, выявляя наличие повреждений. Фиксируется высота падения груза, при которой покрытие впервые повреждается.

Прочность пленки при изгибе определяется по стандарту ИСО 1519. Стандарт описывает экспериментальный метод оценки устойчивости лакокрасочного покрытия к отслаиванию от металлической поверхности или растрескиванию при изгибе окрашенного образца вокруг цилиндрического стержня при достижении стандартных условий. В случае многослойных покрытий испытывают каждый слой в отдельности или и всю систему. При испытаниях используют комплект цилиндрических стержней диаметром от 2 до 32 мм (рис. 3). Металлические пластины с покрытием равномерно без рывков в течение 1-2 с подвергают изгибу вокруг стержня на угол 180 ° при стандартных условиях окружающей среды; температуре (23±2) °С, относительной влажности (50±5) %, если в документации не оговорены другие условия.

Сразу после изгиба осматривают покрытие невооруженным глазом, определяя образование трещин или отслоение от металла. Отмечают диаметр стержня, при испытании на котором появились дефекты в покрытии.

Твердость лакокрасочной пленки характеризует механическую прочность после высыхания ЛКМ, поэтому часто данный показатель используют для определения степени высыхания покрытия. Показатель твердости определяют по стандарту ИСО 1522. Методика, описанная в данном стандарте, основана на зависимости скорости затухания амплитуды качания маятника от твердости покрытия.

Твердость пленки может также оцениваться методом царапанья в соответствии с методикой, описанной в стандарте ИСО 1518. Такой метод применяется достаточно редко из-за его значительной погрешности.

Более удобный и чаще используемый на практике метод оценки твердости по карандашу (ИСО 15184). Применяют карандаши с твердостью от 9В до 9Н.

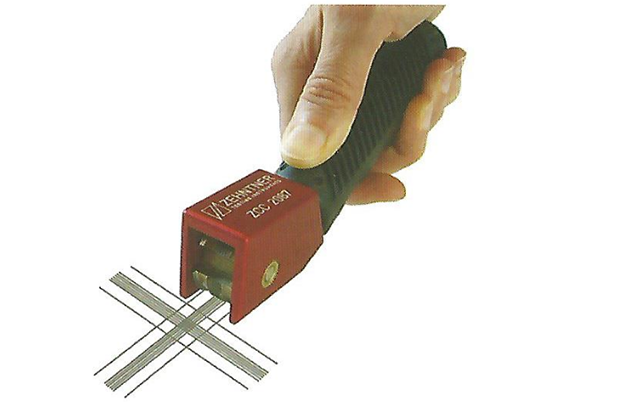

Адгезия или свойство покрытия взаимодействовать с подложкой с образованием связей является одним из самых важных свойств ЛКМ. Косвенная оценка этого показателя производится в соответствии со стандартом ИСО 2409, который устанавливает метод испытания покрытий на стойкость к отслоению от подложки или предыдущего слоя при решетчатом надрезе покрытия до подложки. Метод не позволяет измерить адгезию в физических единицах и не применяется для покрытий толщиной более 250 мкм. Инструмент для оценки адгезии этим методом показан на рис. 4.

Испытания проводят при температуре (23±2) °С и относительной влажности (50±5) % на пластинках с покрытием, полученным стандартным методом. Число надрезов в каждом направлении решетки должно быть равным 6. Расстояние между надрезами зависит от толщины покрытия. При толщине до 60 мкм — 1

мм; 61-120 мкм — 2 мм; 121-250 мкм — 3 мм.

Полученную решетку чистят мягкой кистью, для твердых подложек дополнительно используют липкую ленту. Далее внимательно осматривают и оценивают поверхность надрезов испытуемого покрытия невооруженным глазом или с применением лупы и классифицируют по 6-балльной шкале оценки в соответствии с иллюстрациями, приведенными в стандарте (табл. 1). При испытании многослойных покрытий указывают поверхность раздела слоев, на которой произошло расслаивание.

При необходимости количественного определения адгезии покрытия к подложке используется метод измерения минимального разрывного и напряжения, необходимого для нормального отрыва покрытия. Данный метод регламентируется стандартом ИСО 4624. Испытание проводят обычно в лабораторных условиях путем приклеивания к окрашенной пластине металлических образцов стандартного размера («грибков»). После высыхания клея образцы отрывают от пластины специальным приспособлением, позволяющим определить усилие отрыва. Исходя из величины усилия отрыва и площади «грибка», оценивают величину адгезионной прочности на отрыв (рис. 5). При этом фиксируется не только прочность на отрыв, но и характер разрушения, который может (быть адгезионным (полный отрыв пленки от поверхности), когезионным (разрыв пленки) и когезионно-адгезионным (смешанным).

Жизнеспособность многокомпонентных ЛКМ после смешения компонентов определяется по стандарту ИСО 9514. При смешении реакционноспособных компонентов вязкость композиции со временем возрастает до такой величины, когда система теряет текучесть — наступает гелеобразование. Максимальное время, в течение которого вязкость системы после смешивания компонентов практически не изменяется или меняется в заданных пределах, считается жизнеспособностью системы.

Стандартный метод определения жизнеспособности заключается в измерении условной вязкости материала по воронке ИСО сразу после смешения компонентов, затем после выдержки испытуемой пробы при заданной температуре в течение времени, указанного в технической документации на материал.

Исследуемый материал считают пригодным к использованию при условии, что вязкость пробы, которая измерена по истечении заданного времени, не превышает исходную или превышает в допустимых пределах.

Помимо указанных выше показателей, при необходимости или в соответствии с требованиями технологической документации могут контролироваться и другие показатели (например, плотность, толщина, блеск и др.), характеризующие определенные свойства лакокрасочных покрытий. Испытания проводят по методам, регламентируемым стандартами ИСО (см. выше “Подготовка ЛКМ перед нанесением”).

В отдельных случаях проверяют стойкость покрытий к воздействию различных сред (воды, атмосферы, солевых растворов и др.) или при воздействии отдельных факторов среды (свето-, теплостойкость и др.). Испытания должны проводиться по методикам, регламентируемым стандартами ИСО (см. выше “Подготовка ЛКМ перед нанесением”).

Контроль качества ЛКМ перед нанесением

В период подготовки ЛКМ инспектор проводит постадийный контроль всего технологического процесса, который включает следующие операции:

Хранение материала на складе. Условия храпения (температура, влажность, солнечное излучение и др.) должны соответствовать требованиям технической документации на ЛКМ. Материалы должны храниться в течение сроков, оговоренных поставщиком. При превышении сроков и соблюдении условий хранения возможность использования материала согласовывается с поставщиком, при этом материал подвергается повторному входному контролю.

Перемешивание в транспортной таре. Материал должен перемешиваться до однородной консистенции и полного исчезновения осадка. Полнота перемешивания устанавливается визуально с помощью простых приспособлений (фонарь, щуп и т. п.).

Приготовление многокомпонентных материалов и доведение до рабочей вязкости. Эта операция должна выполняться в соответствии с рекомендациями поставщика ЛКМ. При возникновении спорных ситуаций инспектор вправе потребовать проведения испытаний по тем или иным показателям. Вязкость готового ЛКМ определяется по методикам стандартов ИСО 2431 или ИСО 2884 (см. выше “Контроль качества ЛКМ”), она должна находиться в пределах, рекомендуемых технологической документацией на проведение окрасочных работ и рекомендациями изготовителя ЛКМ. При применении многокомпонентных материалов обязательно устанавливается их жизнеспособность и контролируется время их использования.

В процессе контроля качества ЛКМ перед нанесением инспектор сам определяет объем необходимых проверок и испытаний исходя из специфики конкретного производства (авторитет фирмы-поставщика, квалификация персонала, работоспособность оборудования и др.). В некоторых случаях можно положиться на сертификаты качества или результаты контроля производителя окрасочных работ, однако в любом случае инспектор должен быть уверен, что в производстве не используются некачественные материалы.

Оформление документации. Выполнение контрольных операций и результаты контроля оформляются на всех стадиях подготовки ЛКМ. В рабочем журнале инспектор ежедневно отмечает все операции, которые ему пришлось контролировать в течение дня, с указанием даты и времени.

Акты контроля оформляются на выполнение работ по подготовке каждой партии материалов или нескольких партий, одновременно запускаемых в работу. В акте отмечаются результаты входного контроля материалов, проверки условий хранения, контроля техпроцесса подготовки материалов и их качества перед нанесением. В акте должно быть сформулировано заключение о соответствии качества подготовленных ЛКМ требованиям стандартов и технологической документации и принятии инспектором данного этапа работы.

При наличии каких-либо отклонений от требований стандартов или технологической документации на подготовку ЛКМ, которые не были исправлены в соответствии с замечаниями инспектора, оформляется уведомление о нарушении требований. Уведомление обсуждается представителями заинтересованных сторон.

В сводном отчете о контроле выполнения окрасочных работ на объекте указывают основную информацию об организации работы и значении основных параметров технологического процесса в отношении подготовки ЛКМ.