Топливная аппаратура малооборотных дизелей представляет собой систему, которая отвечает за подачу топлива в камеру сгорания при работе двигателя. Она используется в дизельных двигателях с низкой частотой вращения, например, в генераторах и морских судах.

- Топливная аппаратура малооборотных двухтактных крейцкопфных дизелей

- Конструктивные изменения в топливной аппаратуре дизелей с большим диаметром цилиндра

- Аккумуляторные топливные системы МОД

- Топливная аппаратура газожидкостных малооборотных крейцкопфных дизелей фирмы MAN-B&W

- Топливная аппаратура среднеоборотных двигателей

Такая аппаратура работает на основе принципа механического управления и включает в себя такие компоненты, как насос высокого давления, форсунки и топливные линии. Регулирование подачи топлива осуществляется за счет изменения давления в системе. Важными характеристиками такой топливной аппаратуры являются надежность, экономичность и долговечность.

Топливная аппаратура малооборотных двухтактных крейцкопфных дизелей

В малооборотных дизелях в основном устанавливают топливные системы раздельного действия, автономные для каждого цилиндра.

Сравнительно часто используют разветвленные системы высокого давления, в которых ТНВД каждого цилиндра подает топливо к двум или трем форсункам, установленным на этом же цилиндре.

Ниже представлена конструкция топливной системы высокого давления малооборотного крейцкопфного двухтактного дизеля 6ДКРН 26/98, выпускаемого ОАО «Брянский машиностроительный завод» по лицензии фирмы MAN-B&W.

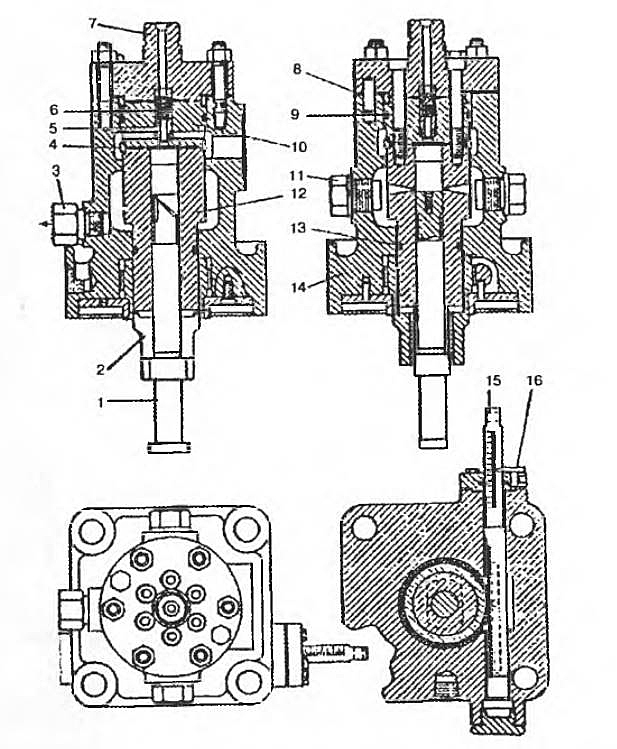

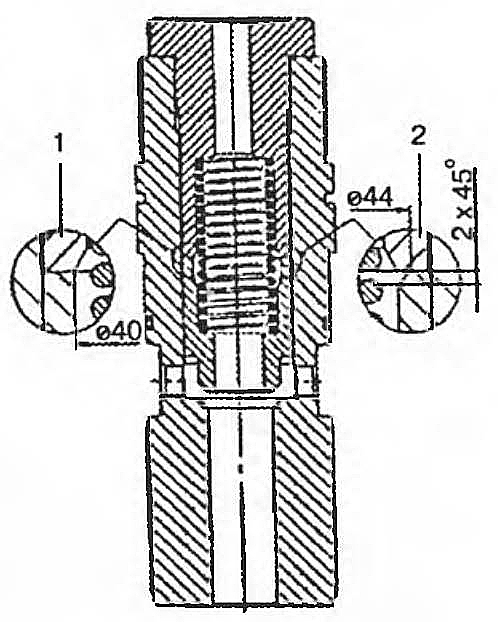

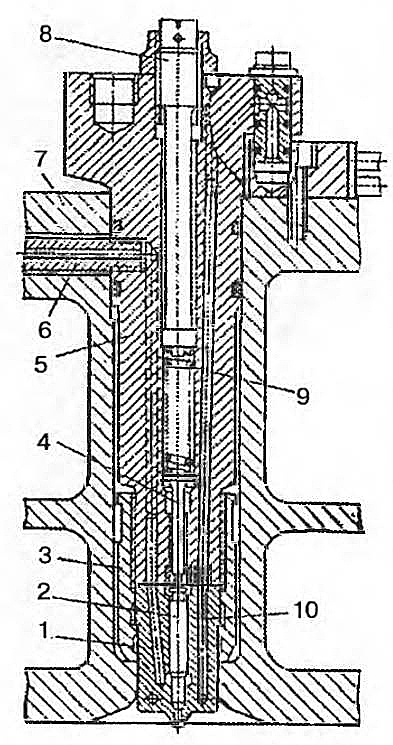

Топливный насос высокого давления золотникового типа с регулированием по концу подачи показан на рис. 1.

1 – плунжер; 2 – втулка поворотная; 3 – дроссель; 4 – кольцо; 5 – клапан; 6 – пружина; 7 – крышка; 8 – прокладка; 9 – кольцо уплотнительное; 10 – проставка; 11 – пробка; 12 – втулка плунжера; 13 – кольцо уплотнительное; 14 – корпус насоса; 15 – рейка; 16 – указатель индекса

Основные параметры топливной аппаратуры представлены в табл. 1.

| Таблица 1. Основные параметры топливной аппаратуры МОД, выпускаемых ОАО “Брянский машиностроительный завод“ | |||||

|---|---|---|---|---|---|

| Параметры | ДКРН 26/98 | ДКРН 35/105 | ДКРН 42/136 | ДКРН 60/229 | ДКРН 60/195 |

| Цилиндровая мощность Nц кВт | 365 | 559 | 995 | 2 044 | 1 920 |

| Частота вращения коленчатого вала, n, мин-1 | 250 | 200 | 176 | 105 | 123 |

| Удельный расход топлива, ge, г/(кВт·ч) | 177 | 173,7 | 177 | 172,7 | 174 |

| Цикловая подача, gц, г | 4,3 | 8,1 | 16,7 | 56 | 45,3 |

| Способ регулирования ТНВД | КП+ +Vit КП + Vit – регулирование цикловой подачи топлива ТНВД по концу подачи с системой, изменяющей начало впрыска.x | ||||

| Охлаждение форсунки | топливом | ||||

| Диаметр dп и ход плунжера hmax, мм | 25; 34,6 | 32; 39,5 | 42; 45,5 | 63; 65,3 | 57; 65,3 |

| Давление начала впрыскивания po, МПА | 30+2,5 | 30+2,5 | 30+2,5 | 30+2,5 | 30+2,5 |

| Диаметр dи и ход иглы zmax | 12,5; 1,6 | 12,5; 1,6 | 12,5; 1,6 | 17; 1,75 | 17; 1,75 |

| Количество ic и диаметр dc (в мм) распыливающих отверстий распылителя | 5; 0,5 | 5; 0,67 | 4; 0,9 | 4; 1,35 | 6; 1,02 |

| Наружный Dт и внутренний dт диаметры | 11; 4; 1 015 | ||||

| Длина Lт топливопровода высокого давления, мм | или | И; 4; | 14; 4,5; | 24; 8; | 24; 8; |

| 8; 3; 800 | 1 070 | 946 | 2 500 | 2 500 | |

Кулачковая шайба насоса имеет вогнутый симметричный профиль, вследствие чего в двухтактном реверсивном дизеле с клапанно-щелевой схемой газообмена стало возможным разместить кулачковые шайбы насосов и выпускных клапанов на одном распределительном вале.

К верхней части корпуса насоса 14 шпильками крепится крышка 7. Втулка плунжера 12, проставка 10 и крышка соединены болтами, которые расположены через равные интервалы для уменьшения деформации втулки плунжера 12. Два направляющих кольца 4, установленных соответственно между крышкой 7 и проставкой 10, проставкой и втулкой плунжера 12, обеспечивают правильное расположение деталей в корпусе насоса 14.

Нижняя часть корпуса втулки плунжера центрируется в отверстии корпуса насоса. Кольцо 13, установленное в канавке с внешней стороны втулки плунжера, служит уплотнением между корпусами. Для обеспечения плотности соприкасающихся поверхностей крышки, проставки и втулки плунжера притираются. В проставке выполнено седло для нагруженного пружиной 6 золотникового клапана 5. Топливо поступает в надплунжерное пространство через радиальные каналы в проставке 10.

Между крышкой 7 и корпусом насоса 14 установлен ряд прокладок 8. При изменении их числа опускается или поднимается втулка плунжера 12 относительно плунжера 1. Таким образом, изменяются момент начала впрыска топлива и максимальное давление сгорания в цилиндрах дизеля. Одна прокладка изменяет давление на 0,25 МПа.

В корпусе втулки плунжера расположены два отсечных отверстия, которые закрываются и открываются при движении плунжера. Это, в сочетании с поворотом плунжера, осуществляемым поворотной втулкой 2, служит для регулирования количества топлива, впрыскиваемого в цилиндр. Напротив отсечных отверстий в корпусе насоса установлены две пробки 11. Струя топлива, вытекающая через отсечные отверстия в конце хода подачи топлива, направлена в эти пробки. При эрозионном повреждении их можно заменить.

Плунжер насоса снабжен направляющим буртом, который перемещается в пазу поворотной втулки 2. Нижним торцом он опирается на пяту корпуса толкателя.

Поворотная втулка 2 вращается в нижней части корпуса насоса 14. Ее зубчатый венец входит в зацепление с зубчатой рейкой 75. Венец и рейка маркируются рисками, чтобы обеспечить правильную сборку деталей после разборки. Зубчатая рейка связана с отсечным механизмом через пружинное соединение. Поэтому при заедании плунжера одного из топливных насосов отсечной механизм не блокируется для остальных.

Топливо в насос высокого давления подается по трубе от топливоподкачивающего насоса через верхнее фланцевое соединение на корпусе и частично отводится через дроссель 3, установленный с другой стороны корпуса. Такая циркуляция нагретого топлива в насосе обеспечивает его прогрев перед пуском и во время остановки двигателя. Подогретое топливо поступает в кольцевую проточку в корпусе насоса, затем через всасывающий клапан, вырез в плунжере, отсечные отверстия и через дроссель выводится из насоса.

Во время работы двигателя, при движении плунжера вниз, всасывающий клапан открывается, топливо поступает в надплунжерное пространство. Как только плунжер при движении вверх закроет отсечные отверстия, давление топлива нарастает, закрывается всасывающий клапан и начинается впрыск топлива через форсунки до тех пор, пока наклонные отсечные кромки плунжера не откроют отсечные отверстия.

После этого топливо отводится через две канавки на поверхности плунжера и отсечные отверстия.

Регулировка максимального давления сгорания производится смещением в окружном направлении топливных шайб (грубая регулировка) или изменением числа регулировочных прокладок (тонкая регулировка).

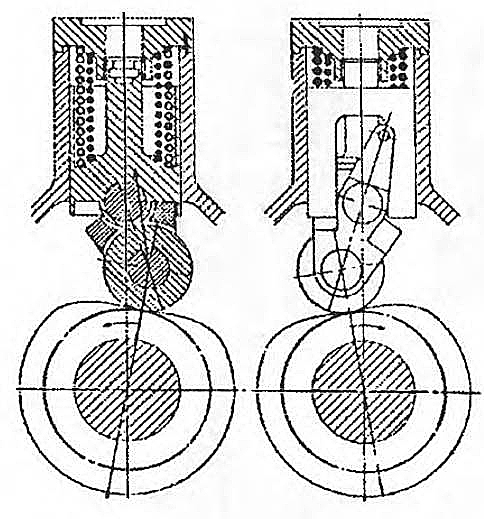

При реверсировании дизеля необходимо реверсировать привод топливных насосов. Для реверса насоса изменяется положение ролика-толкателя относительно кулачка, рис. 2.

Левая схема показывает положение ролика при работе дизеля на передний ход, а правая – при работе на задний ход. Топливный насос с системой реверсирования показан на рис. 3.

Изменение углового положения толкателя осуществляется посредством тяги, связанной с пневматическим реверсивным механизмом.

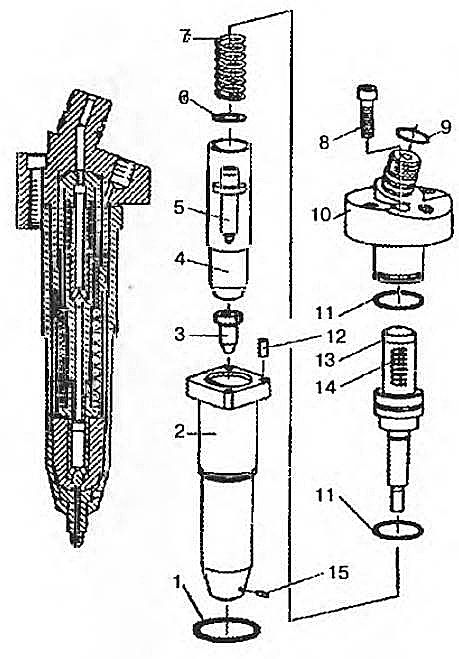

Устройство форсунки показано на рис. 4.

1 – кольцо; 2 – корпус; 3 – сопло; 4 – корпус распылителя; 5 – игла; 6 – кольцо; 7 – пружина; 8 – винт; 9 – кольцо; 10 – фланец; 11 – кольцо; 12 – штифт; 13 – клапан невозвратный; 14 – пружина; 15 – штифт

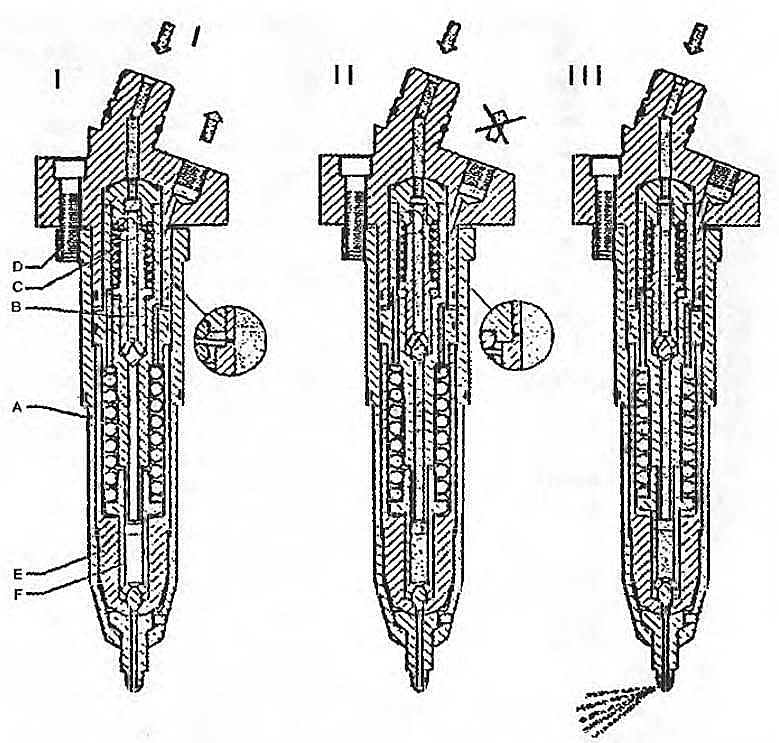

Работа форсунки представлена на рис. 5.

А – корпус клапана; В – игла; С – пружина; D – упор; Е – корпус распылителя; F – игла

В закрытом состоянии пружина С прижимает иглу В к коническому седлу в корпусе клапана А, и топливо циркулирует через отверстие в верхней части иглы. Когда давление топлива превышает 2 МПа, игла поднимается. При этом отверстие закрывается. Впрыск топлива происходит, когда давление топлива преодолевает усилие пружины и поднимает иглу F. Это давление зависит от размеров деталей. Для его повышения примерно на 5 МПа допускается устанавливать дополнительное кольцо 6 (см. рис. 4).

Когда дизель не работает (положение I), подогретое топливо подается топливоподкачивающим насосом через топливный насос на форсунки.

В каждой из форсунок оно проходит через контрольное отверстие фланца к невозвратному клапану, игла которого отключает поток к распылителю. Пространство вокруг конического седла иглы заполнено топливом, но его давление недостаточно, чтобы преодолеть сопротивление пружины и поднять иглу.

Топливо проходит через отверстие в верхней части иглы клапана в наружную полость вокруг невозвратного клапана и в полость вокруг пружины, откуда через отверстие оно поступает в корпус форсунки и далее на слив через боковое отверстие фланца.

У работающего дизеля, когда давление топлива в начале хода подачи топливного насоса (положение II), достигает приблизительно соответствующего усилия пружины невозвратного клапана, игла В поднимается и прижимается к упору D. При этом циркуляционное отверстие закрывается, и топливо поступает в полость вокруг седла иглы F корпуса распылителя Е.

Когда давление топлива достигает давления открытия форсунки (положение III), игла поднимается, и топливо через сопло впрыскивается в цилиндр.

После завершения подачи топлива топливным насосом давление падает, и игла распылителя прижимается к седлу пружинами, а затем и игла клапана. Впрыск прекращается, и топливо начинает снова циркулировать через невозвратный клапан.

Если по какой-то причине игла застрянет в корпусе распылителя, то невозвратный клапан не даст подкачивающему насосу во время остановки дизеля нагнетать топливо через сопло в цилиндр.

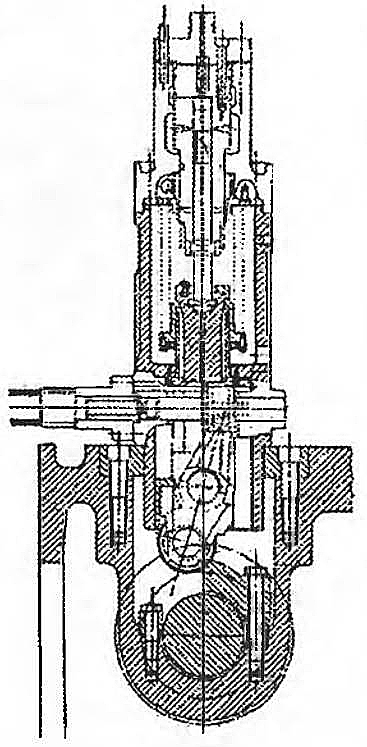

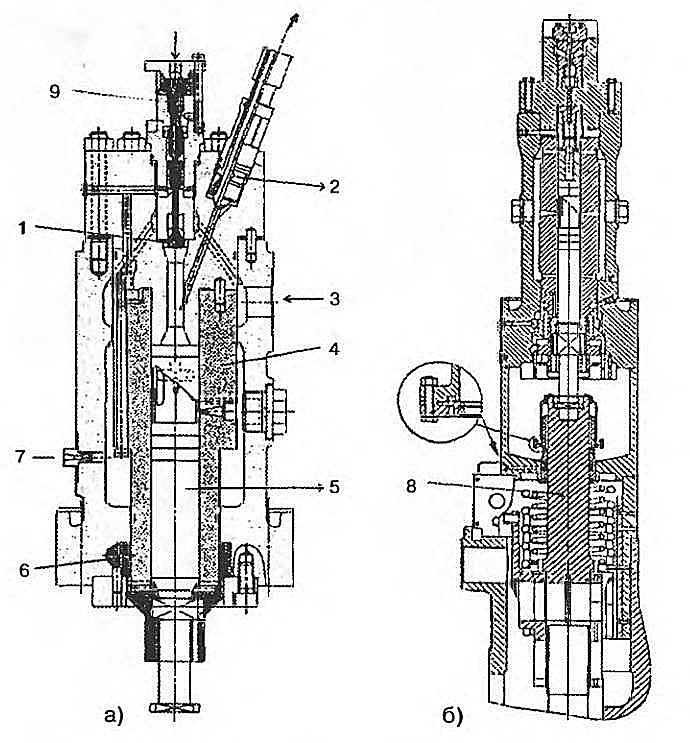

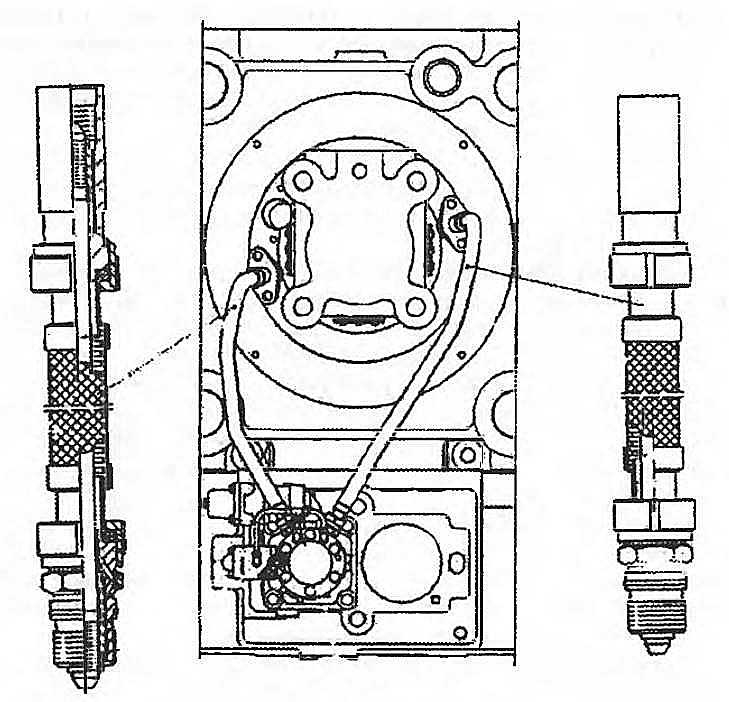

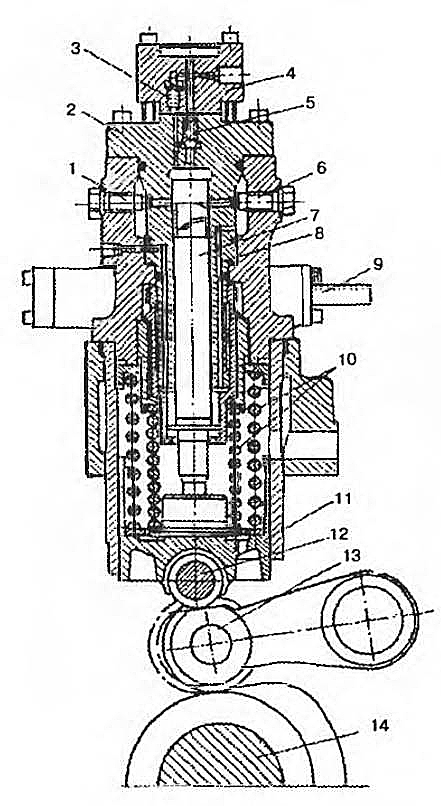

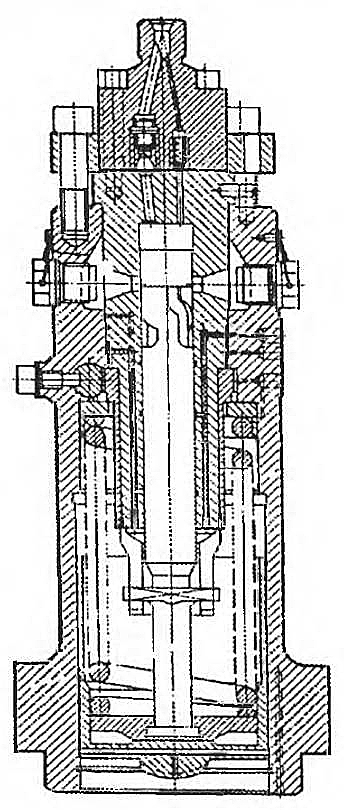

Топливный насос высокого давления дизелей SMC-C «зонтичного» типа индивидуальный для каждого цилиндра и установлен на корпусе толкателя над соответствующей цилиндру секцией распределительного вала (рис. 6 и 7).

1 – впускной клапан; 2 – трубопровод высокого давления; 3 – подвод топлива; 4 – втулка плунжера; 5 – плунжер; 6 – рейка плунжера; 7 – отвод циркулирующего топлива; 8 – толкатель; 9 – перепускной клапан

Квадратное основание корпуса топливного насоса имеет канавку для сбора протечек топлива, которое затем отводится через дренажную трубку.

1 – шпилька; 2 – гайка; 3 – пробка; 4 – прокладка; 5 – пробка; 6 – прокладка; 7 – штифт; 8 – крышка; 9 – пробка; 10 – рейка плунжера; 11 – втулка поворотная; 12 – штифт; 13 – корпус насоса; 14 – прокладка; 15 – прокладка; 16 – пробка; 17 – винт; 18 – кольцо уплотнительное; 19 – кольцо; 20 – плунжер; 21 – крышка; 22 – штифт; 23 – кольцо уплотнительное; 24 – штифт; 25 – кольцо опорное; 26 – кольцо уплотнительное; 27 – кольцо опорное; 28 – втулка плунжера; 29 – втулка; 30 – втулка; 31 – шнур; 32 – гайка; 33 – дроссель; 34 – винт; 35 – болт; 36 – кольцо; 37 – манжета; 38 – пружина; 39 – втулка направляющая; 40 – манжета; 41 – корпус всасывающего клапана; 42 – шпиндель всасывающего клапана; 43 – пружина; 44 – втулка; 45 – кольцо коническое; 46 – кольцо уплотнительное; 47 – корпус перепускного клапана; 48 – демпфер перепускного клапана; 49 – кольцо уплотнительное; 50 – поршень перепускного клапана; 51 – фланец; 52 – винт

В основании имеется зубчатая рейка 10 топлива, которой регулируется количество топлива, подаваемое насосом в цилиндр двигателя через поворотную втулку 11.

Верхняя часть корпуса насоса 13 закрывается верхней крышкой 21, которая включает в себя перепускной и всасывающий клапаны. Крышка крепится к корпусу шпильками 1 и гайками 2, установленными на корпус насоса. Установочный штифт 24 обеспечивает правильное расположение деталей.

Между крышкой и корпусом устанавливаются прокладки 14. Изменяя число прокладок, можно регулировать давление газов в камере сгорания.

Топливо поступает через фланцевое соединение на передней стороне корпуса насоса. На фланце задней стороны корпуса или в трубе подачи топлива встроен демпфер, который нейтрализует удар, возникающий при открытии отсечных отверстий в конце каждого поступательного хода.

Демпфер (рис. 8) состоит из цилиндра и плунжера, нагруженного пружинами, который перемещается назад при поступлении топлива из камеры подачи в пространство вокруг втулки насоса.

1 – цилиндр; 2 – плунжер; 3 – пружины

В корпусе насоса напротив отсечных отверстий втулки установлены две винтовые пробки 5. Струи топлива, выходящие из отсечных отверстий в конце хода подачи, ударяются в эти пробки, которые можно заменить после того, как они будут повреждены эрозией.

Плунжер насоса установлен внутри втулки 28 и отшлифован с высокой точностью, чтобы образовать маслонепроницаемое уплотнение. Втулка и плунжер насоса составляют единый комплект, и их не следует заменять по отдельности.

При перемещении плунжера во втулке, отсечные отверстия во втулке открываются и закрываются. Эта операция, наряду с поворотом плунжера, осуществляется регулирующим приводом и обеспечивает изменение количества топлива, впрыскиваемого в цилиндр двигателя.

Плунжер насоса имеет направляющий блок, который перемещается в шпоночной канавке поворотной втулки. Плунжер нижней частью опирается на упорный диск штыкового замка в шейке толкателя. Зазор, равный примерно 0,1 мм, между основанием плунжера и толкателем обеспечивает возможность поворота плунжера в толкателе.

Поворотная втулка имеет зубчатый венец для зацепления с зубчатой рейкой в основании корпуса насоса. Зубчатый венец и зубчатая рейка маркируются рисками, при помощи которых эти детали могут быть точно установлены по отношению друг к другу после демонтажа. Зубчатая рейка связана с регулирующим приводом двигателя через пружинное соединение. Вследствие этого при заедании плунжера насоса привод для управления остальными топливными насосами не блокируется.

Перепускной клапан установлен на верхней крышке насоса. Клапан состоит из поршня 50, который соединен с пневматической (электрической) системой двигателя. В случае срабатывания системы защиты или системы сигнализации топлива (дополнительный вариант) или когда действует сигнал СТОП, сжатый воздух направляется к верхней части поршня, заставляя поршень вместе со стержнем перемещаться вниз и открывать всасывающий клапан, и тем самым происходит перепуск топлива к форсунке.

За все время работы перепускного клапана топливо возвращается в корпус насоса через сверления в корпусе насоса, и впрыскивание топлива не происходит.

Топливо подается к насосу по трубке на передней стороне корпуса от циркуляционного насоса, приводимого электродвигателем.

Давление поддерживается постоянным при помощи перепускного клапана, который располагается между топливной магистралью подачи топлива к насосам и трубопроводам обратного потока. Топливный насос и форсунки сконструированы с учетом циркуляции подогретого топлива, что поддерживает насос и форсунки в нагретом состоянии во время стоянки двигателя и между впрысками топлива.

Впрыск топлива. Во время хода всасывания, пружинный всасывающий клапан открывается и камера заполняется топливом. Как только плунжер перекроет отсечные отверстия при ходе вверх во втулке, начинается впрыск топлива через форсунки.

Впрыск продолжается до тех пор, пока отсечные отверстия не откроются косыми отсечными кромками плунжера, после чего топливо проходит через отверстия в верхней части плунжера и отсечные отверстия втулки.

Привод топливного насоса. Корпус толкателя, в который входят топливный насос, привод выпускного клапана и индикаторный привод, объединяется с отсеком приводов (рис. 9).

1 – толкатель; 2 – корпус толкателя; 3 – спиральные пружины; 4 – зонтичное уплотнение от топлива

На реверсивных двигателях толкатель каждого топливного насоса включает в себя реверсивное звено углового перемещения.

Топливный насос приводится от кулачка распределительного вала. Движение передается через толкатель на плунжер во втулке корпуса топливного насоса, который трубами высокого давления соединен с форсунками, установленными на крышке цилиндра. Толкатель прижимается вниз двумя спиральными пружинами, расположенными между толкателем и основанием насоса, таким образом, ролик толкателя следует за профилем кулачка распределительного вала. Корпус насоса крепится к корпусу распределительного вала двумя шпильками и гайками.

Резьбовая часть шпилек выполнена удлиненной, что облегчает постепенное ослабление пружины толкателя при разборке узла.

Плунжер опирается на упор в шейке толкателя и закрепляется к толкателю штыковым замком. Сам толкатель защищен от проворачивания посредством направляющего блока, установленного во втулке корпуса.

Верхняя часть шейки толкателя находится внутри корпуса насоса и оснащена крышкой, которая устанавливается на уплотнительное устройство.

Эта крышка вместе с уплотнительной втулкой, которая установлена в корпусе насоса, образует лабиринтное уплотнение для предотвращения попадания топлива в систему смазки.

Специальное приспособление, которое поднимает ролик толкателя отдельно от топливного кулачка, предусмотрено поставкой. Приспособление должно быть установлено на верхней крышке насоса, когда будет снят перепускной клапан.

Реверсивный механизм. Реверсирование достигается путем перемещения ролика в приводном механизме топливного насоса каждого цилиндра. Звено, соединяющее толкатель и ролик, снабжено реверсивным рычагом, а осевой стержень устанавливается на верхнем конце реверсивного рычага. Осевой стержень перемещается в реверсивной направляющей, соединенной с пневмоцилиндром. Звено само запирается, как в положении ВПЕРЕД, так и НАЗАД без воздействия внешних сил. Каждый цилиндр реверсируется отдельно, а реверсивный механизм запускается с помощью сжатого воздуха.

Топливные трубы высокого давления. Все трубы высокого давления (рис. 10) в системе оборудованы гибкими рукавами, армированными стальной проволокой или защитной наружной трубой. Пространство между трубой и защитным шлангом через сверления во фланцах соединено с дренажным отверстием в крышке насоса.

Сигнализация протечек топлива. Каждый топливный насос с помощью отводной трубки соединен с общим сливным баком, в котором установлено реле уровня. Сливной бак оборудован перепускным клапаном, в нижней части которого имеется маленькая сливная трубка, откуда небольшие протечки выводятся наружу, не действуя на реле уровня.

В случае трещин в трубопроводах или при больших протечках в системе, проходное сечение упомянутой трубки недостаточно для отвода возросшего количества топлива, и уровень топлива в сливном баке становится достаточным для работы перепускного клапана. Возросший уровень топлива приводит к подаче сигнала от реле уровня.

Сливные трубы каждого топливного насоса могут быть подсоединены к мембранному клапану, который выдает сигнал и приводит в действие перепускной клапан для того, чтобы остановить поток топлива от соответствующего насоса.

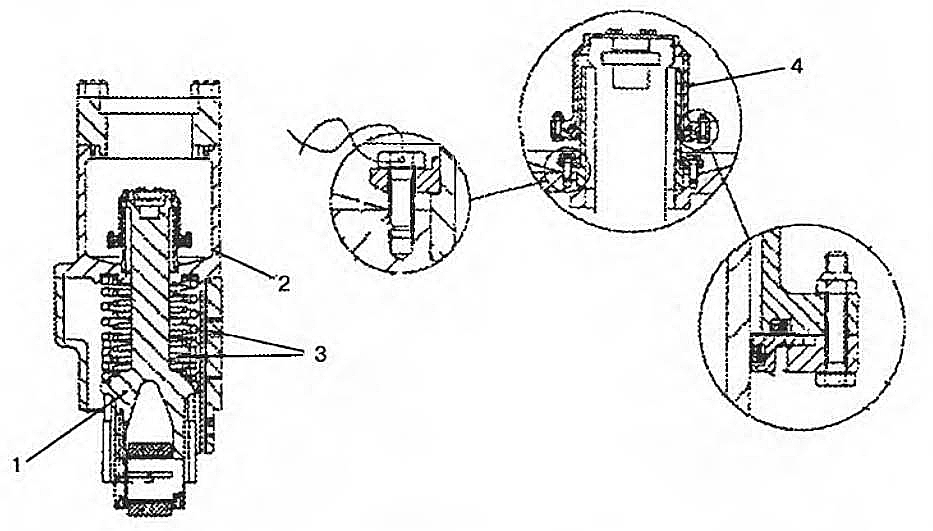

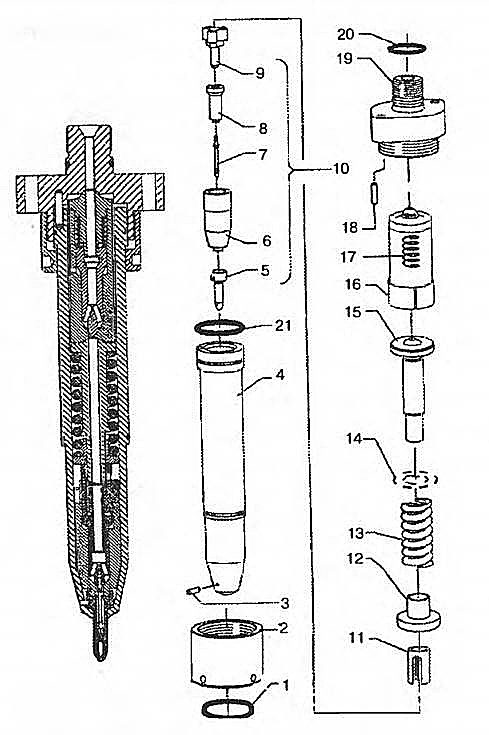

Форсунка дизеля S50MC-C (рис. 11) состоит из фланца 19, соединительной гайки 2, корпуса 4, сопла 10. В корпусе форсунки имеются невозвратный клапан с комбинированным иглой-клапаном 16, упорный шпиндель 15, проставки 9 и 11 и распылитель 10.

1 – кольцо; 2 – накидная гайка; 3 – штифт; 4 – корпус; 5 – сопловый наконечник распылителя; 6 – корпус клапана; 7 – игла распылителя; 8 – шпиндель; 9 – проставок; 10 – распылитель; 11 – проставок; 12 – тарелка пружины; 13 – пружина; 14 – дополнительный диск; 15 – упорный шпиндель; 16 – невозвратный клапан; 17 – пружина; 18 – штифт; 19 – фланец форсунки; 20 и 21 – уплотнительные кольца

Распылитель состоит из корпуса клапана 6, шпинделя 8 с иглой 7 и собирается на тугой посадке. Игла прижимается к коническому седлу распылителя под воздействием упорной пружины 13. Давление на пружину передается через шлифованную пяту. Упорная пружина 13 определяет давление открытия клапана.

Когда форсунка устанавливается в крышке цилиндра, детали стягиваются между собой усилием затяжки гаек через фланец, невозвратный клапан, упорный шпиндель, распылитель, сопло и корпус форсунки. Этим усилием они прижимаются к крышке цилиндра.

Дополнительно может быть вставлен диск для повышения давления открытия на 3 МПа.

Невозвратный клапан 16 состоит из корпуса, упора, иглы и пружины. Невозвратный клапан собирается в тугой посадке. Игла прижимается пружиной к коническому седлу внутри невозвратного клапана. В этом положении головка иглы открывает отверстие, предназначенное для циркуляции в упоре.

Конструктивные изменения в топливной аппаратуре дизелей с большим диаметром цилиндра

Конструкция топливной аппаратуры двигателей К80, 90МС-С МК5 и МК6 была изменена в нескольких зонах. Диаметр плунжера топливного насоса и уклон кулачной шайбы были увеличены для соответствия увеличенной мощности и измененного (с двух на три) количества форсунок.

Уплотнение зонтичного типа под топливным насосом увеличило массу толкателя. Жесткость пружины толкателя топливного насоса была увеличена с целью защиты толкателя от скачка на кулачок. Более того, поперечная направляющая втулка вокруг шейки толкателя, введенная для минимизации риска образования задиров между плунжером топливного насоса и втулкой придала толкателю поперечную жесткость.

В эксплуатации двигателей с большим диаметром цилиндра (90 и 80 см) имели место кавитационные повреждения верхней части плунжера ТНВД, вызванные захлопыванием пузырьков в топливе вблизи поверхности плунжера сразу после закрытия отсечных отверстий во втулке плунжера.

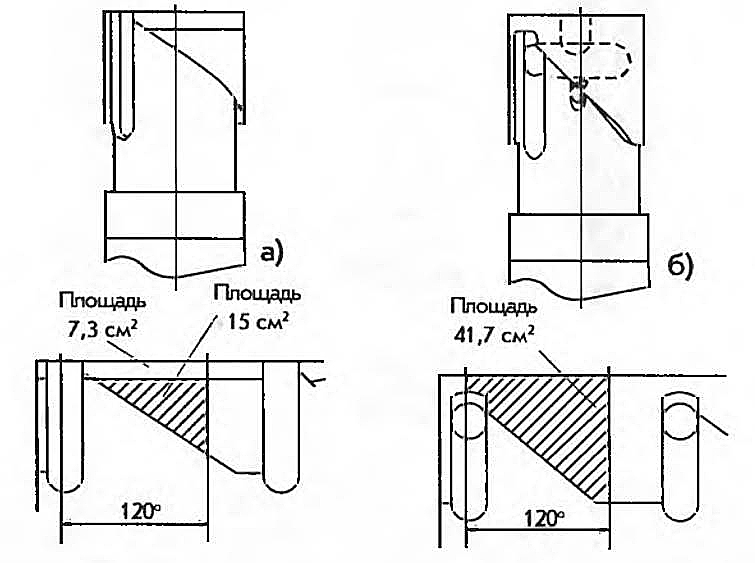

Факторами, влияющими на кавитацию, являются скорость потока в отсечных отверстиях, время закрытия отверстий, давление и вязкость топлива. Кавитационные повреждения на плунжере уже наблюдались во время работы с использованием дизельного топлива. Расчеты и испытания показали, что введение разгрузочной канавки на верхней части плунжера позволило исключить кавитационные повреждения (рис. 12).

а – старая конструкция; б – новая конструкция

При движении плунжера вверх топливо вытесняется из отсечных конусных отверстий с большой скоростью. Когда плунжер закрывает отсечные отверстия, инерция топлива создает низкое давление у поверхности плунжера.

Введение двух дополнительных синхронизирующих отверстий во втулке плунжера (рис. 13) позволило существенно снизить скорость потока топлива в отсечных отверстиях за счет увеличения площади отверстия.

Кроме того, синхронизирующие отверстия снабжены диафрагмой, чтобы давление у поверхности плунжера поддерживалось относительно высоким.

Количество форсунок. В МОД количество форсунок зависит от диаметра цилиндра и составляет 2-3 на один цилиндр.

Три форсунки устанавливаются в крышку цилиндра на двигателях с большим диаметром цилиндра, что приводит к лучшему распределению тепла и общему сокращению уровня максимальных температур. Кроме того, снижена вероятность появления кавитации внутри направляющей шпинделя форсунки благодаря уменьшению потока топлива через каждую форсунку.

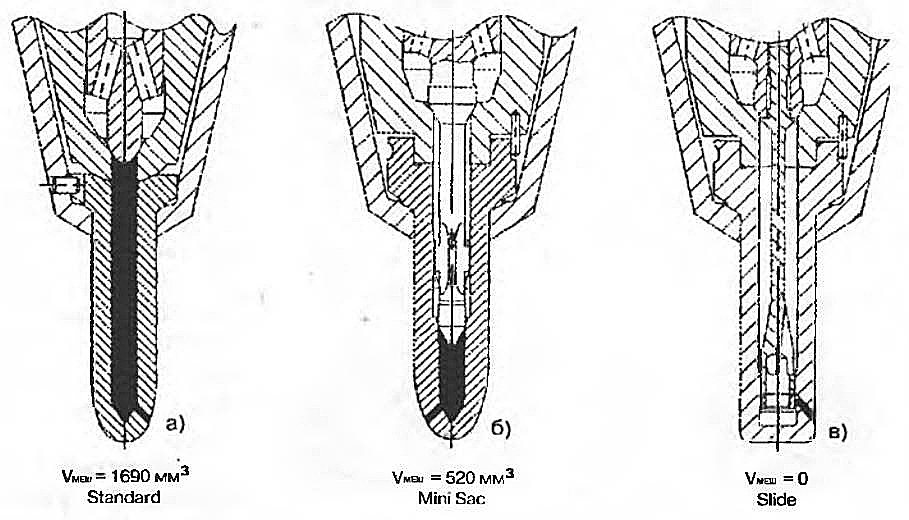

Развитие конструкции форсунок. Повышение среднего эффективного давления на современных МОД обеспечивается повышением цикловой подачи топлива, а, следовательно, увеличивается площадь сечения потока через форсунку, что ведет к увеличению объема мешочка в распылителе форсунки. В результате больше топлива из объема «мешочка» попадает в камеру сгорания и способствует эмиссии дыма и несгоревших углеводородов, а также увеличивает отложения в самой камере сгорания.

В связи с этим фирма MAN-B&W разработала новые распылители форсунки «Mini Sac» и «Slide», см. рис. 14.

а – стандартная; б – с уменьшенным объемом; в – золотниковая

Стандартная конструкция распылителя имеет большой объем «мешочка». Форсунка с распылителем «Mini Sac» включает в себя обычное коническое седло шпинделя, а также золотник внутри распылителя. В конструкции «Mini Sac» условия потока вблизи отверстий сопла аналогичны условиям потока в обычном (стандартном) распылителе, но существенно меньший объем «мешочка» (всего = 15 % от объема «мешочка» в стандартном распылителе) оказывает положительное влияние на чистоту камеры сгорания.

На рис. 14, (в) представлена новая конструкция распылителя форсунки золотникового типа, в которой практически отсутствует проблема объема «мешочка». Эта золотниковая форсунка вводится в качестве стандарта. Ее основными преимуществами является снижение эмиссии NOx, CO, дыма и несгоревших углеводородов, существенное уменьшение отложений на деталях КС.

Всасывающий клапан топливного насоса. На двигателях 80-90МС наблюдались колебания максимального давления pmax и неудовлетворительная работа системы VIT. Топливный насос является более чувствительным при высоком индексе VIT, поскольку время, которое необходимо плунжеру для достижения отсечных отверстий, в этом случае меньше, т. е. время закрытия, имеющееся у всасывающего клапана, меньше.

Поэтому всасывающий клапан был изменен (рис. 15).

1 – исходная конструкция; 2 – улучшенная конструкция

Введение фаски увеличило поверхность на золотнике на 264 мм2, а следовательно, и усилие, действующее на золотник, на величину 185 Н, что обеспечило быстрое закрытие всасывающего клапана.

Система отключения цилиндров. При низких нагрузках традиционной проблемой является загрязнение двигателя вследствие нерегулярного впрыска и распыления, что ведет к неполному сгоранию.

Нерегулярный впрыск может быть вызван «качанием» регулятора и (или) большими зазорами в соединениях системы управления рейкой топливного насоса. В любом случае эффект состоит в том, что топливные насосы при работе в зоне, очень близкой к минимально возможной подаче топлива, могут иногда иметь, а иногда не иметь достаточного индекса для впрыска топлива.

Посредством введения системы, в которой примерно половина цилиндров отключается на малых оборотах, впрыск в оставшихся в работе цилиндрах значительно улучшается, что обеспечивает стабильное сгорание и, следовательно, устойчивую работу и поддержание на минимуме эмиссии частиц в диапазоне малых оборотов.

Чтобы избежать скопления чрезмерного количества смазочного масла в цилиндрах, которые временно выводятся из работы, отключение осуществляется путем переключения между двумя группами цилиндров, что позволяет сжигать избыток смазочного масла и поддерживать одинаковую термическую нагрузку на всех цилиндрах.

Переключение с одной группы цилиндров на другую осуществляется на временной основе. Разделение на группы выполняется для того, чтобы сократить количество действующих цилиндров наполовину и добиться по возможности наиболее ровного порядка вспышек.

Чтобы обеспечить безопасный пуск, система отключения цилиндров блокируется в течение пускового периода до тех пор, пока работа двигателя стабилизируется.

Система эксплуатировалась более года на ряде двигателей 11К90МС-С и обеспечивала стабильную эксплуатацию на режимах до 13 мин-1 (МДМ достигается при 104 об/мин).

Аккумуляторные топливные системы МОД

Ведущие дизелестроительные фирмы MAN-B&W и Sulzer ведут широкие исследования по применению аккумуляторных топливных систем высокого давления с электронным управлением впрыска в МОД. Фирма MAN совместно с фирмой Bosch предварительно провели исследования на четырехтактном дизеле для выяснения влияния электронного управления впрыском на работу двухтактного судового дизеля, а также насколько точно и надежно может такое управление, в комбинации со вспомогательной гидросистемой, повлиять на эксплуатационные показатели дизеля.

Вначале давление в системе подачи топлива создавалось, как обычно, индивидуальными топливными насосами, приводимыми от общего распределительного вала дизеля, но топливо подавалось в общий аккумулятор, откуда оно подводилось к форсункам с электронным управлением. На этом этапе было установлено, что электронная система обеспечивает проектные предположения, скорость процесса регулирования исключительно высока, вспомогательная гидросистема работает безупречно. Полученные данные были использованы на последующих опытных образцах дизелей, где индивидуальные насосы были заменены двумя соответствующей производительности, приводимыми от двухкулачкового вала.

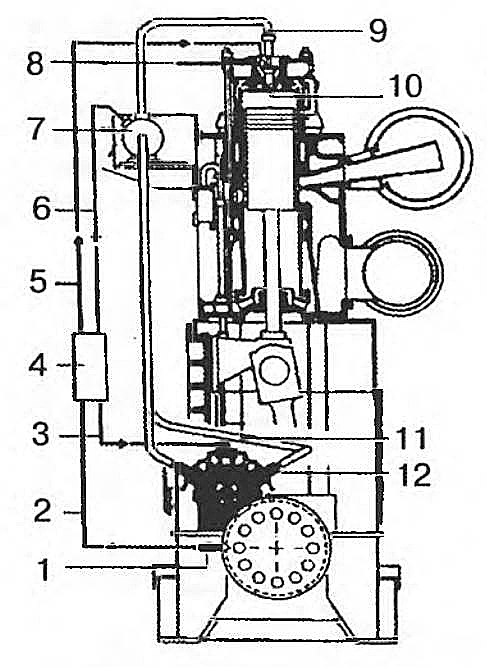

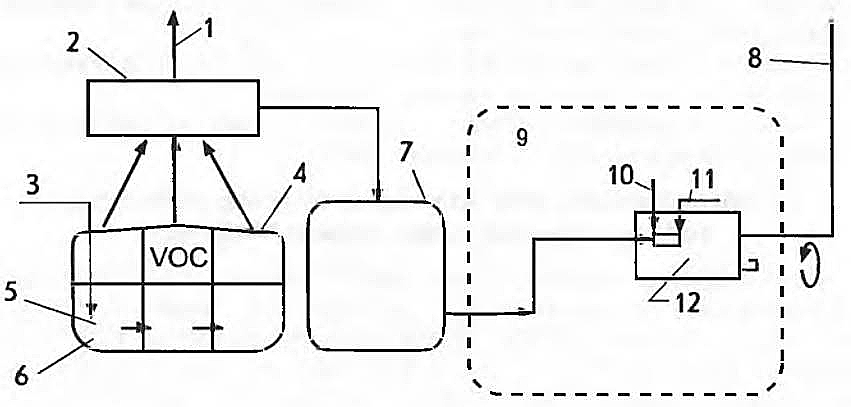

Общее расположение аппаратуры на двухтактном дизеле (МОД) фирмы MAN показано на рис. 16.

1 – датчик частоты вращения; 2 – датчик, фиксирующий угловые положения коленчатого вала; 3 – к датчику давления топлива, подаваемого насосами; 4 – электронный регулятор; 5 – электропроводка управления начала впрыска; 6 – электропроводка датчика давления в аккумуляторе; 7 – аккумулятор топлива; 8 – штуцер присоединения гидросистемы; 9 – нагнетательные трубопроводы от аккумулятора к форсунке; 10 – форсунка с электронным управлением и вспомогательной гидросистемой; 11 – нагнетательные трубопроводы к аккумулятору топлива; 12 – топливный насос высокого давления

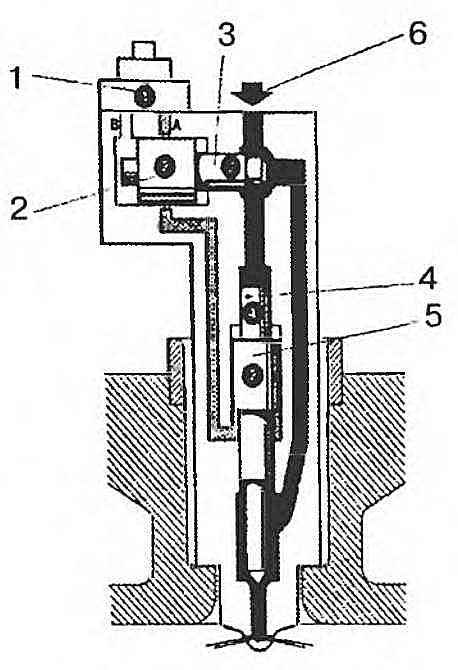

Схема форсунки предоставлена на рис. 17. Каналы, по которым поступает топливо, обозначены черным цветом.

1 – переключающее электронное устройство сервосистемы; 2 – сервопоршень, управляющий запорным клапаном; 3 – запорный клапан подвода топлива к распылителю; 4 – поршень иглы форсунки; 5 – сервопоршень подъема иглы форсунки; 6 – вход топлива в форсунку из топливного аккумулятора;

А – канал под давлением масла управляющей гидросистемы; В – канал слива масла

По сигналу, поступающему от датчика управления началом впрыска, переключающее устройство 1 сервосистемы сообщает канал В гидросистемы со сливом; давление масла падает, под действием давления топлива открывается клапан 3, и топливо поступает в распылитель. Одновременно или с малым запаздыванием давление масла по каналу А передается на сервопоршень 5 иглы, которая поднимается, преодолевая давление топлива. Для закрытия форсунки процессы в системе гидроуправления протекают в обратном порядке. Давление топлива передается на поршень 4, опуская иглу. Переключающее устройство обеспечивает управление процессом впрыска даже при зависании иглы.

Дальнейшие усовершенствования касались оптимизации работы регулятора для достижения минимального расхода топлива по всему полю характеристик дизеля. При этом регулированию подвергались:

- момент начала впрыска;

- среднее давление впрыска и изменение давления в процессе впрыска.

Работающая электронная система впрыска обеспечивает почти мгновенное изменение давления топлива в форсунке при ее открытии и закрытии, что позволяет сократить продолжительность впрыска. На рис. 18 показано изменение давления топлива перед распылителем форсунки – штриховыми линиями для обычной форсунки и сплошными – для форсунки с электронным управлением, при полной и 25 %-ной нагрузке дизеля и минимальных ge. Угол φ является неэффективным участком впрыска.

При обычном, механически управляемом впрыске, для каждой винтовой характеристики устанавливается различное изменение максимального давления впрыска, в зависимости от нагрузки. При электронном управлении оказывается возможной одна зависимость (сплошная линия) давления впрыска от нагрузки.

Исследования показали, что давление в аккумуляторе, обеспечивающее минимальные ge, должно уменьшаться при снижении Ne. Так как величина Ne пропорциональна частоте вращения, длительности впрыска и давлению топлива, все эти величины введены в программу работы электронного регулятора, что позволяет оптимизировать любую точку поля характеристики дизеля. Понижение давления впрыска необходимо для оптимизации ge на малых Ne.

На рис. 19 представлена принципиальная схема аккумуляторной топливной системы фирм MAN и «Роберт Бош» с электронным управлением.

1 – разрешающее устройство; 2 – редукторная передача (ускорительная); 3 – ТНВД золотникового типа; 4 – электрогидравлический позиционер; 5 – дежурная цистерна; 6 предохранительный клапан; 7 – дистанционный манометр; 8 – переключатели; 9 – датчик регистрации текущего давления в аккумуляторе; 10 – аккумулятор, общий для всех цилиндров; 11 – трубопроводы к позиционеру; 12 – масляный бак, обслуживающий сервомоторы; 13 – трубопроводы от аккумулятора к форсункам; 14 – быстродействующие запорные клапаны; 15 – гидроагрегат; 16 – трубопроводы; 17 – управляющий сервоклапан; 18 – форсунка; 19 – пусковой трубопровод; 20 – пусковой клапан; 21 – главный маневровый клапан; 22 – электронный контролер – управляющее логическое устройство

Электронный контроллер всей системы является микрокомпьютерным комплексом, перерабатывающим заданную последовательность операций при пуске, реверсе и работе дизеля. Он также выполняет функции регулятора частоты вращения во всем диапазоне эксплуатационных режимов.

Функции дозирующего устройства осуществляет форсунка с установленным на ее корпусе сервоклапаном, имеющим электрогидравлический исполнительный механизм.

Идеальное дозирование в сочетании с оптимальной вариацией параметров впрыска за счет отработанной программы дало возможность фирме MAN уменьшить удельный расход топлива на частичных нагрузках в среднем на 5 г/кВтч на ряде МОД.

Система впрыска топлива с электронным управлением МОД.

Конструкция системы впрыска топлива представлена на рис. 20.

1 – форсунки; 2 – трубопроводы топлива ВД; 3 – ТНВД с сервопоршнем; 4 – аккумулятор масла; 5 – быстродействующий управляющий клапан NC

Приводимые двигателем масляные насосы высокого давления подают необходимую энергию для впрыска топлива, что позволяет отказаться от распределительного вала. Масляная система двигателя недостаточно чиста для непосредственного использования в гидравлических системах высокого давления. Фирма MAN-B&W применила самоочищающиеся фильтры В&К, обеспечивающие высокую чистоту масла. Эксплуатационные испытания на главном двигателе 6L60MC в течение 6 500 рабочих часов показали, что фильтр обеспечивал надежность при нормальной эксплуатации и подтвердил стабильную работу при весьма умеренной частоте самоочистки.

Как побочный эффект, общая чистота всего системного масла в двигателе стала значительно выше, чем при обычном случае, и способствовала более низким уровням износа деталей двигателя, смазываемых системным маслом. Очищенное масло пригодно для использования в гидросистеме.

Система впрыска топлива. Объединенная система сервомасла, использующая в качестве рабочей среды холодное, чистое смазочное масло, приводит насос впрыска топлива. Каждый цилиндровый блок снабжен аккумулятором сервомасла для обеспечения достаточной устойчивой подачи сервомаслах, согласно требованиям системы впрыска и для исключения опасных колебаний давления в присоединенной системе труб сервомасла.

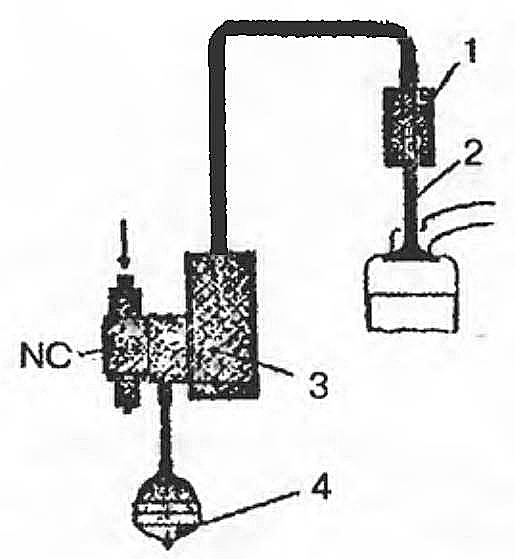

Перемещение плунжера контролируется быстродействующим пропорциональным управляющим клапаном NC фирмы Curtise Wright Drive Technology GmbH (прежде известным под названием SIG Antriebstechnik) из Швейцарии.

Клапан ТС управляется от электродвигателя, который получает входные данные от блока управления (т. е. локального компьютера) – каждый цилиндр оснащен одним таким компьютером.

Ключевые составляющие системы имеют проверенную надежность.

Второе и третье поколения насосов имеют существенно более простую конструкцию (рис. 21) и меньшие габариты.

1 – первая конструкция; 2 – вторая конструкция; 3 – последняя конструкция

Основной особенностью новой конструкции насоса третьего поколения является его способность работать на тяжелом топливе. Плунжер насоса оснащен усовершенствованной зонтичной конструкцией для защиты системы смазочного масла от проникновения тяжелого топлива. Начало и конец хода плунжера контролируются быстродействующим гидравлическим клапаном NC (см. рис. 20), который управляется компьютером.

Система впрыска топлива способна выполнять все целесообразные виды впрыска, необходимые для работы дизеля. Система может исполнять функции как системы одиночного впрыска, так и системы предвпрыска с высокой степенью свободы модуляций, впрыска в отношении полноты впрыска, фаз, продолжительности давления, двойного впрыска и т. д. Некоторое количество моделей впрыска будет храниться в компьютере и выбираться системой управления так, чтобы работа двигателя протекала с оптимальными характеристиками впрыска на режимах от самой малой нагрузки до перегрузки, так же как и на ходе назад и при аварийной остановке. Переключение от одной из хранящихся моделей впрыска к другой может быть выполнено в период времени между двумя последовательными впрысками.

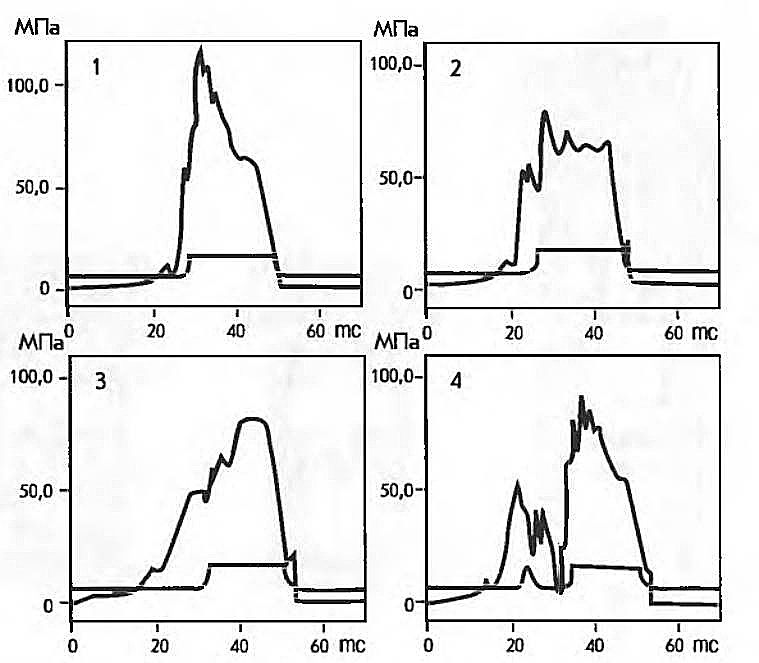

Некоторые примеры возможностей системы впрыска топлива показаны на рис. 22.

1 – обычный впрыск; 2 – впрыск при постоянном давлении; 3 – прогрессивный впрыск; 4 – двойной впрыск

Испытания двигателя с такими моделями показали, что типы «прогрессивного впрыска» являются наилучшими в отношении расхода топлива. Тип «двойного впрыска» дает несколько более высокий расход топлива, но эмиссия NOx снижается примерно на 20 %.

Система управления. Специальные компьютеры осуществляют функции управления распредвалом (фазы и вид профиля). Эта новая система управления двигателем является встроенным узлом двигателя. Электронная система была создана в сотрудничестве с компанией Lyngs&Marine (LM), а система второго поколения фирмой MAN-B&W, создавшей отдел электронного управления двигателями и его системами.

Двумя главными функциями электронного управления являются впрыск топлива (включая функцию регулятора) и работа выпускного клапана.

Система привода выпускного клапана представлена на рис. 23.

1 – втулка для демпфирования перемещений; 2 – выпускной клапан; 3 – поршень второй ступени привода; 4 – аккумулятор масла

Выпускной клапан приводится, как и в системе впрыска топлива, той же системой сервомасла, использующей в качестве рабочей среды сжатое охлажденное чистое смазочное масло. Однако необходимая функциональность выпускного клапана включает только контроль за фазами открытия и закрытия клапана. Это достигается быстродействующим управляющим клапаном NC открыто/закрыто для контроля за перемещением выпускного клапана.

Клапаны NC принимают электронные сигналы от блоков управления цилиндром, установленных на каждом цилиндре.

Кроме того, система пускового воздуха и система смазки цилиндровых втулок также управляются компьютером.

Топливная аппаратура газожидкостных малооборотных крейцкопфных дизелей фирмы MAN-B&W

Для обслуживания автономных морских нефтяных месторождений, от которых невозможна прокладка трубопроводов к берегу, широко используются челночные танкеры. В период обработки нефти при погрузке, когда сырая нефть льется в судовые грузовые танки, заполненные инертным газом, большое количество легких компонентов сырой нефти испаряется. Эти пары нефти обычно называются летучими органическими компонентами (VOC).

Состав VOC:

- метан;

- этан;

- пропан;

- бутан;

- пентан и некоторые более высокие углеводороды.

Исследования компании Stotoil эмиссии VOC на челночных танкерах показали, что значительное количество нефтяных паров высвобождаются в атмосферу не только при погрузке, но и во время плавания. Величина энергии, теряемой при высвобождении VOC в атмосферу, сравнима с общим расходом тяжелого топлива судном за рейс, что привело к идее использовать VOC в качестве основного топлива для двигателей. Это снизило бы воздействие VOC на окружающую среду, обеспечило бы значительную экономию затрат на тяжелое топливо и снизило бы эмиссию выпускного газа от двигателя.

Компания Stotoil обратилась к фирме MAN-B&W с предложением приспособить двигатели для использования VOC в качестве основного топлива. В результате было подписано соглашение о сотрудничестве для совместной разработки соответствующей технологии на судах.

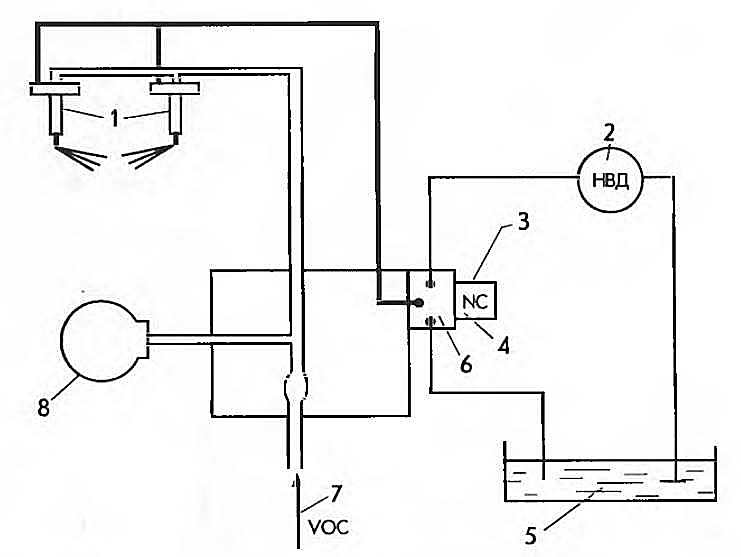

Ключевые технологии для достижения этой цели – система сбора и хранения VOC, разработанная Stotoil, и двигатель фирмы MAN-B&W с впрыском газа высокого давления, приспособленный сжигать VOC в качестве основного топлива двигателя (рис. 24).

1 – выпуск в атмосферу (в основном азот); 2 – обработка VOC на палубе; 3 – сырая нефть в загрузочном баке; 4 – VOC – газ; 5 – сырая нефть; 6 – поперечное сечение судна; 7 – сконденсированный VOC при атмосферном давлении; 8 – выпускные газы с низким содержанием SOx и окислов азота; 9 – машинное отделение; 10 – всасывающий воздух; 11 – тяжелое топливо; 12 – дизель

Обычно пропан и более тяжелые углеводороды VOC находятся в жидком состоянии, в то время как метан и этан выходят в атмосферу наряду с инертным газом. Жидкие VOC хранятся в цистернах под давлением, откуда они подаются к двигателю высоконапорным насосом.

Особенности конструкции двигателя MC-Gl, приспособленного для работы на VOC, следующие.

В крышке цилиндра установлены:

- две топливные форсунки для тяжелого топлива;

- две форсунки для VOC;

- выпускной клапан;

- быстрозапорный и невозвратный клапаны на трубопроводе подвода VOC

- предохранительный клапан;

- клапан управления очисткой;

- быстродействующий клапан с электронным управлением (клапан NC), относящийся к системе Mechatronic впрыска VOC.

Предварительно подогретые и сжатые VOC впрыскиваются непосредственно в камеру сгорания сразу после впрыска небольшого количества жидкого топлива (8 % от расхода топлива при 100 %-ной нагрузке), которое действует как вспомогательное топливо и обеспечивает безопасное, стабильное и надежное горение на всех нагрузках двигателя.

Форсунки VOC управляются системой Mechatronic, которая осуществляет и компьютерный контроль. Система представляет собой двухконтурную объединенную систему подачи (рис. 25).

1 – форсунка VOC; 2 – насос высокого давления; 3 – электронный управляющий сигнал; 4 – клапан NC; 5 – резервуар смазочного (управляющего) масла; 6 – клапанный блок; 7 – подача сжатого VOC; 8 – аккумулятор

Насосная станция двигателя подает управляющее масло под высоким давлением к электронно-управляемому гидравлическому клапану (клапан NC) на каждом цилиндре. VOC впрыскиваются при открытии клапана NC, допускающего поступление управляющего масла высокого давления к форсункам VOC. Давление масла открывает форсунки VOC и осуществляет впрыск сжатых VOC внутрь цилиндра. Когда достаточное количество VOC будет впрыснуто, давление управляющего масла снимается, благодаря перестановке клапана NC в другое положение. В результате нагруженный пружиной шпиндель закрывает форсунку VOC и впрыск VOC прекращается.

Благодаря этой системе, фазы впрыска VOC могут свободно управляться соответственно впрыску вспомогательного жидкого топлива, чтобы адаптироваться к конкретному режиму горения VOC.

Важным требованием к любой двухтопливной системе является способность работать при любом соотношении между жидким топливом и газом – будь то метан из испаряющихся газов на судне или жидкий газ в случае танкеров. В обоих случаях, если нет в распоряжении достаточного количества VOC (или испаряющихся газов), количество вспомогательного жидкого топлива должно возрасти, чтобы обеспечить требуемую мощность двигателя. Если это достигается при фиксированных фазах для вспомогательного топлива и VOC (или газа), то давление в цилиндре может существенно возрасти (до = 15 бар при 50 % VOC/50 % жидкого топлива), что приведет к перегрузке двигателя.

Система Mechatronic позволяет управлять впрыском VOC таким образом, чтобы давление в цилиндре и закон горения оставались фактически неизменными независимо от соотношения между количеством вспомогательного топлива и количеством VOC.

Эмиссия NOx в двухтопливном режиме ниже, чем при работе на чисто дизельном топливе.

Такое оптимизированное управление невозможно при использовании обычной управляемой распредвалом системы впрыска газа или VOC.

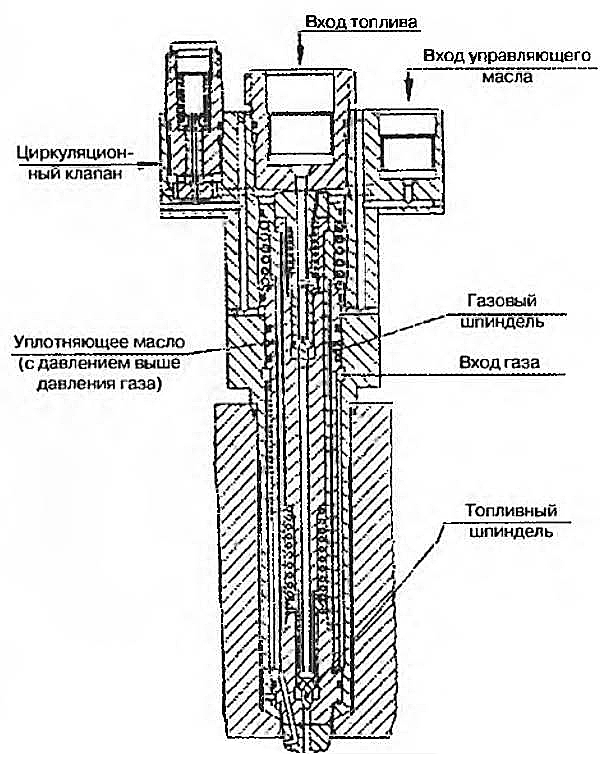

На рис. 26 представлено расположение насосов с впрыском газа и жидкого топлива, а также масляного насоса, управляющего форсункой газа, без электронного управления (с распредвалом). В качестве масляного насоса применен ТНВД фирмы БОШ.

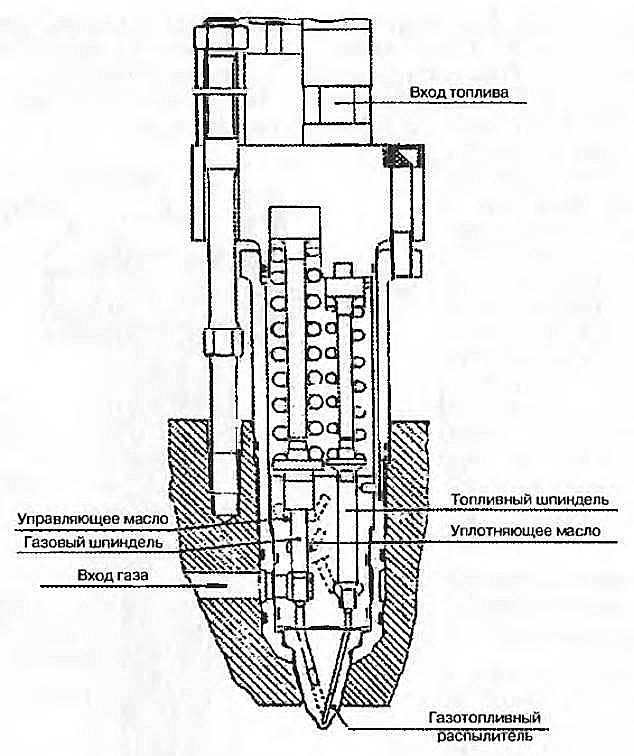

На рис. 27 показано схематическое изображение сред, с которыми работает комбинированная топливо-газовая форсунка.

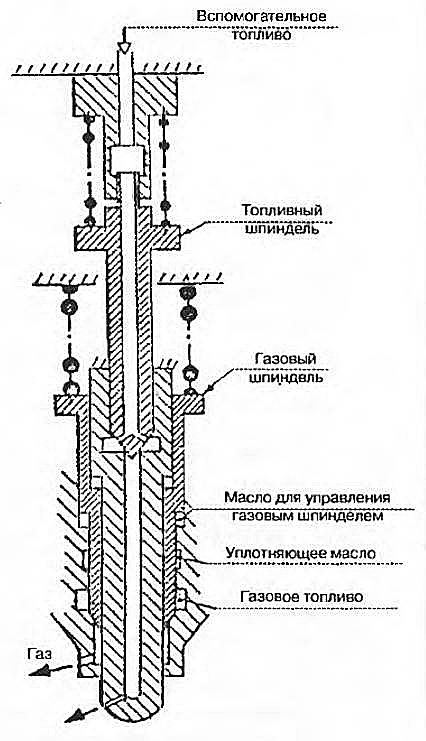

На рис. 28 и 29 представлены конструкции комбинированных топливо-газовых форсунок.

Принцип работы этих форсунок аналогичен ранее описанным, только управление открытием игл осуществляется не топливом, а маслом, поступающим от специального насоса.

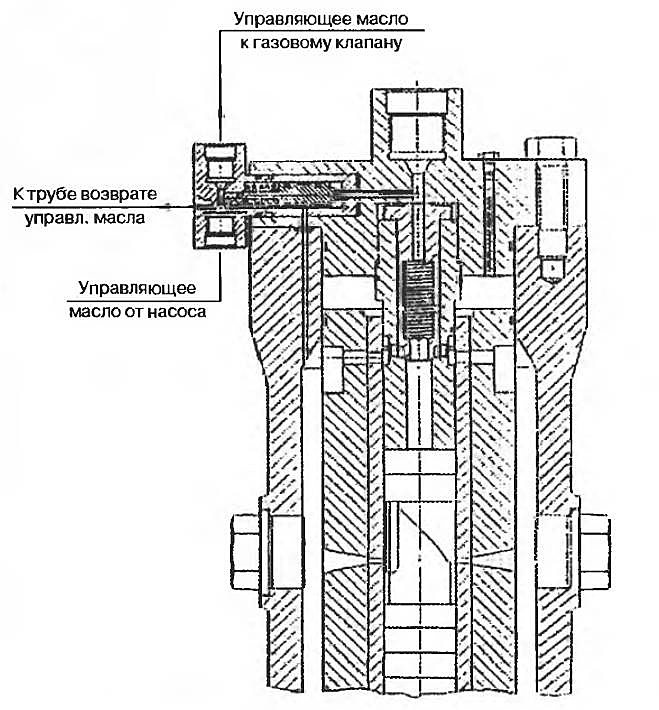

На рис. 30 показан поперечный разрез топливного насоса дизеля MAN-B&W с впрыском газа под высоким давлением.

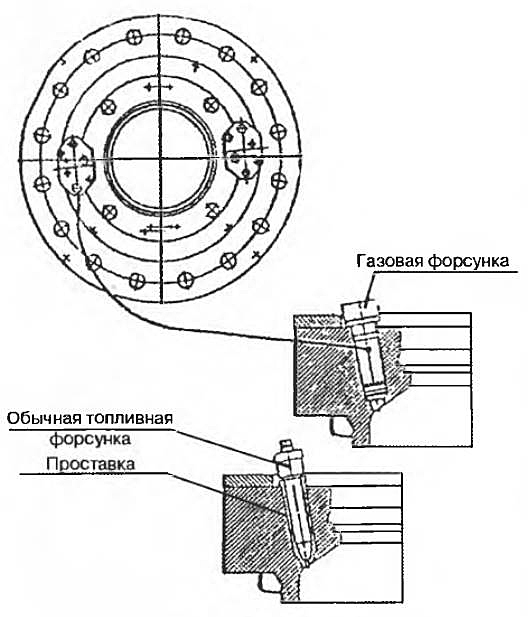

Установка комбинированной топливогазовой форсунки в крышке цилиндра представлена на рис. 31.

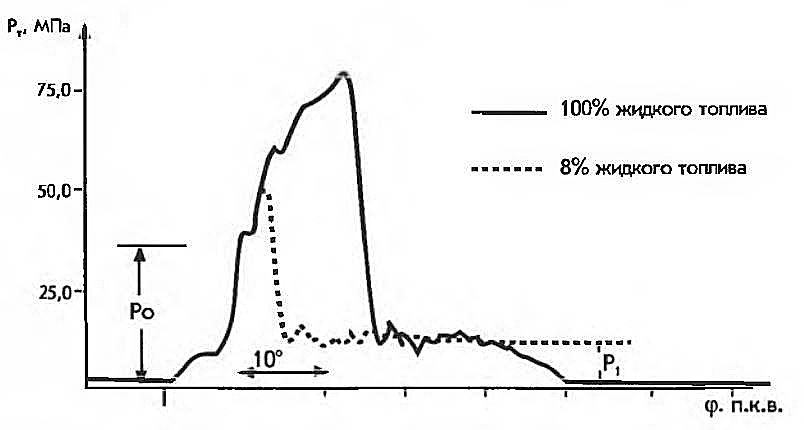

На рис. 32 показано изменение давления во время впрыска при максимально длительной мощности (МДМ) в топливном насосе дизеля при работе на 100 %-ном жидком топливе и на 92 % газа и 8 % жидкого топлива.

Топливная аппаратура среднеоборотных двигателей

Определяющими факторами в развитии топливной аппаратуры среднеоборотных дизелей является рост форсирования дизелей и требование к повышению их экономичности при работе на разных топливах, включая мазуты с вязкостью до 600 сСт и более и высоким содержанием серы (до 5 %).

Максимальное давление впрыскивания топлива pmax зависит от степени форсирования по pme и по верхней границе достигает 180-220 МПа и более. Например, на дизеле VASA46:

- S/D = 58/46;

- Nц = 905 кВт;

- n = 450, 500 и 514 мин-1;

- pz = 18 МПа;

- pme = 2,5 МПа;

- топливо тяжелое с вязкостью до 700 сСт при 50 °С,

- давление впрыска – 220 МПа.

Сохраняющаяся устойчивая тенденция роста pтmax связана как с ростом форсирования, так и со стремлением оптимизировать этот параметр в возможно большем диапазоне частичных режимов, на которых, как известно, давление впрыскивания обычно падает.

На среднеоборотных дизелях все шире используют топливные насосы, выполненные за одно целое с роликовым толкателем. Преимущества указанных ТНВД, в первую очередь, связаны с компактностью их конструкции. Очевидно, что совместное выполнение насоса и толкателя дает выигрыш в массогабаритных показателях, но при этом возникают трудности с размещением силовой пружины плунжера. С ростом давления впрыскивания, скоростей и ускорений плунжера, размеры пружины возрастают, что, вероятно, ограничит широкое распространение конструкций ТНВД, совмещенных с роликовым толкателем.

В целом для ТНВД современных СОД характерно наличие нагнетательных клапанов двойного действия, смазывание нижней части плунжера маслом из системы смазки дизеля, дренаж просочившегося по плунжерной паре топлива, симметричность расположения регулировочных кромок на плунжере и отверстий во втулках. Как правило, на плунжере предусматривается кромка начала подачи, изменяющая опережение подачи топлива по определенному закону в зависимости от нагрузки.

Основные параметры топливной аппаратуры СОД представлены в табл. 2.

| Таблица 2. Основные параметры топливной аппаратуры СОД | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Параметры | 6ЧН 30/38 | 20ЧН 26/26 | 18ДРПН 23/2×30 | 16ДН 23/30 | PC-3ЧН 48/52 | AL25/30ЧН 25/30 | 6ЧРН 36/40 | PC2-5ЧН 40/46 | 16ЧН 24/27 |

| Цилиндровая мощность Nц, кВт | 232 | 220 | 327 | 138 | 700 | 136 | 335 | 477 | 184 |

| Частота коленчатого вала n, мин-1 | 715 | 1 100 | 900 | 750 | 470 | 750 | 550 | 520 | 1 000 |

| Удельный расход топлива ge, г/(кВт·ч) | 217 | 215 | 224 | 224 | 204 | 227 | 204 | 206 | 207 |

| Цикловая подача gц, г | 2,35 | 1,44 | 0,68 | 1,38 | 10,1 | 1,37 | 4,15 | 6,3 | 1,27 |

| Способ регулирования ТНВД | НиКП | НиКП | НиКП | КП | КП | КП | КП | ||

| Охлаждение форсунки | нет | нет | нет | нет | водой | маслом | топливом | водой | нет |

| Диаметр dn и ход плунжера hmax, мм | 20; 27 | 17; 22 | 17; 12 | 17; 16 | 34; 35 | 20; 19 | 30; 30 | 30; 28,5 | 16; 20 |

| Давление начала впрыскивания Po, МПа | 29,4 | 31,4 | 22,5 | 31,4 | 23,5 | 24,5 | 44,1 | 24 | 27,4 |

| Диаметр dц и ход иглы zmax, мм | 10; 0,55 | 8; 0,75 | 7; 0,4 | 8; 0,75 | 12; 1,0 | 8; 0,6 | 10; 0,75 | 10; 0,8 | 8; 0,45 |

| Количество ic и диаметр dc (в мм) отверстий распылителя | 9; 0,45 | 10; 0,4 | 2; 0,6 и 1; 0,45 | 7; 0,4 | 10; 0,77 | 9; 0,325 | 10; 0,6 | 10; 0,65 | 8; 0,42 |

Геометрическое начало нагнетания , до ВМТ | 19 – 24 | 26 – 27 | 16 – 22 | 18 – 20 | 10,5 | 18 | 20 – 20,5 | 15 | 18,5 |

| Наружный Dm и внутренний dm диаметры, длина Lm топливопровода высокого давления, мм | Нет | 8; 2,6; 510 | 8; 2; 61 000 | 8; 2,6; 1 360 | 19; 8,0; 472 | 10; 3,0; 650 | 18; 6; 700 | 14; 6; 401 | 10; 3,0; 615 |

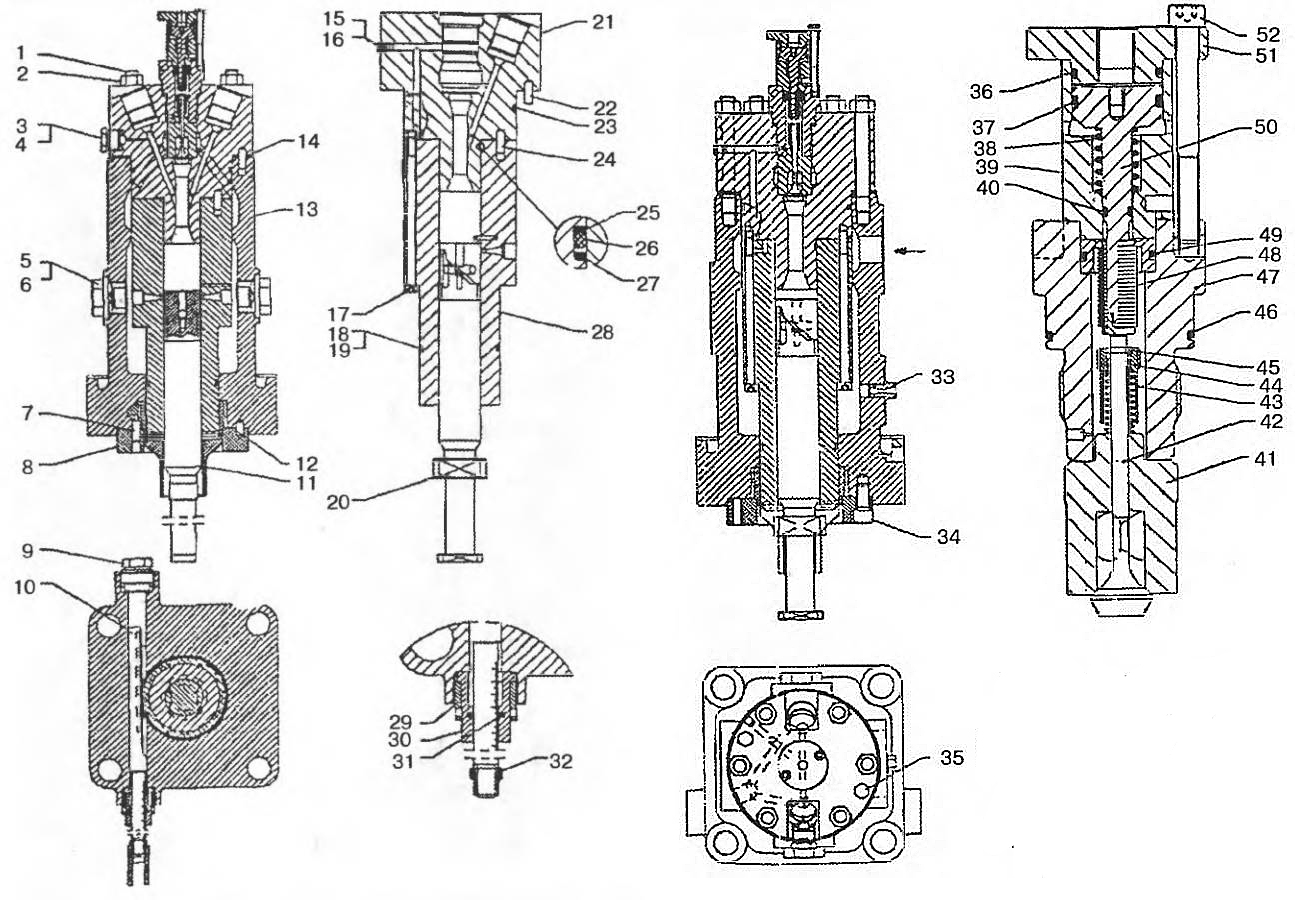

В ТНВД дизеля L58/64 верхняя часть плунжера снабжена наклонной кромкой, автоматически изменяющей начало нагнетания топлива при изменении цикловой подачи (рис. 33).

1, 6 – отражательные болты; 2 – плунжерная втулка; 3 – обратный клапан; 4 – корпус клапана; 5 – нагнетательный клапан; 7 – плунжер; 8 – топливный канал для смазки плунжера; 9 – топливная рейка; 10 – плунжерные пружины; 11 – направляющая втулка ролика; 12 – ролик; 13 – механизм регулирования угла опережения подачи топлива; 14 – распределительный вал

Конструкция нагнетательного клапана ТНВД с дополнительно установленным клапаном обеспечивает уменьшение давления в трубопроводе высокого давления после впрыскивания, исключает повторные открытия иглы распылителя форсунки.

В ТНВД предусмотрен механизм изменения угла опережения подачи топлива путем углового смещения ролика под плунжером. Между кулачком привода ТНВД и роликом толкателя помещен одноплечный рычаг, на одном конце которого находится ролик, катящийся по кулачку, а на другом – проушина, помещенная на эксцентрике. Изменением углового положения эксцентрика изменяется положение рычага относительно привода ТНВД. В результате набегание кулачка на ролик происходит при разных угловых положениях относительно КВ.

С помощью указанного механизма изменения периода опережения подачи топлива можно изменить рmax в диапазоне 3 МПа. Однако уменьшение продолжительности впрыскивания и увеличение его давления до 150 МПа за счет повышения скорости плунжера ТНВД увеличивают потребную мощность для привода распределительного вала.

Защита корпусов от эрозионного разрушения отсечной струей выполняется постановкой специальных пробок против окон плунжерной пары.

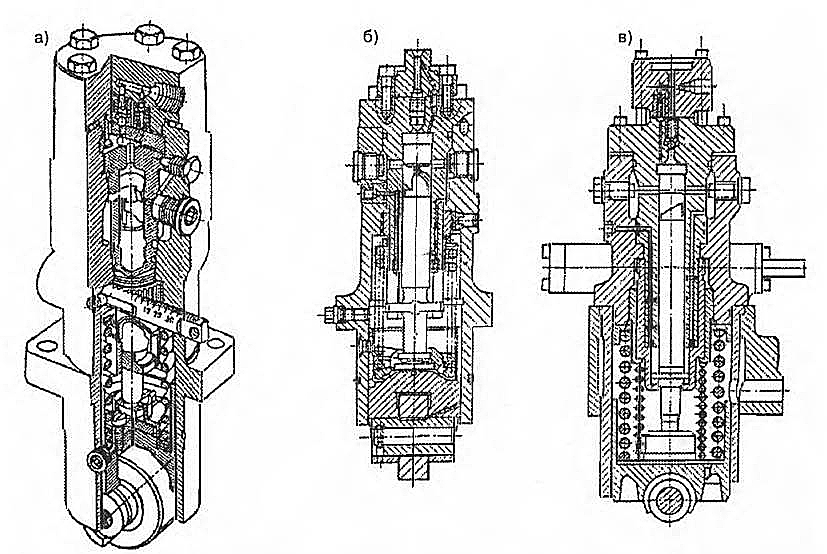

Некоторые зарубежные фирмы решение проблемы обеспечения возрастающих давлений впрыскивания связывают с использованием так называемых моноблочных плунжерных втулок (например, фирма L’Orange). Аппаратура этой фирмы получила распространение на дизелях фирм Bergen, Wartsila (двигатели VASA32, VASA22). На дизелях L58/64 использована также моноблочная втулка, близкая по конструктивному исполнению с конструкцией фирмы L’Orange. Фирма Bosch наряду с традиционным исполнением типоразмерных рядов односекционных ТНВД стала выпускать ТНВД типоразмера PFRICY с моноблочной плунжерной втулкой собственной конструкции (рис. 34, а).

а – PFRICY фирмы Bosch, б – дизелей VASA32 фирмы Wartsila и в – дизелей L58/64 фирмы МAN-B&W

Рассмотрим (рис. 34, а, б, в) преимущества этих ТНВД по сравнению с традиционным исполнением. По конструктивному исполнению сопоставляемые ТНВД имеют, в основном, одно принципиальное отличие – открытую или закрытую надплунжерную полость плунжерной пары. В последнем случае можно выполнять нагнетательную секцию с одним стыком по линии высокого давления, а нагнетательный клапан располагать в теле плунжерной втулки (двигатели VASA32, L58/64 и др). Однако это не всегда используют. В ТНВД фирмы Bosch при моноблочной втулке, очевидно, по технологическим соображениям, сохранены два стыка по линии высокого давления (рис. 34, а).

В общем случае переход на одностыковое уплотнение линии нагнетания при моноблочной втулке усложняет головки ТНВД, так как затрудняется крепление одновременно с оптимальными усилиями плунжерной втулки и уплотнительного стыка.

В ТНВД двигателей VASA32 и L58/64 эту задачу решили отдельным креплением втулки (шестью болтами) и стыка высокого давления (шестью болтами) с удвоением числа болтов и соответствующим усложнением конструкции.

Моноблочная плунжерная втулка отличается усложнением технологии изготовления. Отмечаемое в настоящее время распространение ТНВД с моноблочными втулками в СОД можно объяснить возможностью обойтись одним уплотнительным стыком по линии высокого давления.

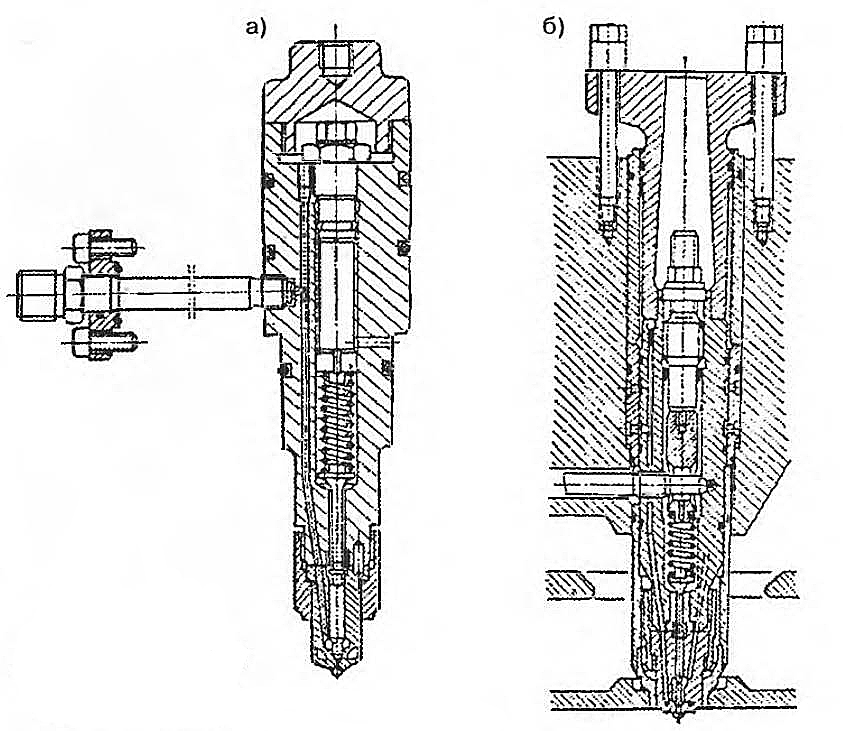

В конструкции форсунок современных СОД отмечается тенденция к сокращению установочной длины форсунки за счет использования каналов в крышке цилиндра для организации подвода и отвода топлива и охлаждающей жидкости для распылителя. Наиболее характерные конструкции подобных форсунок показаны на рис. 35, а, б (двигателей L58/64 и VASA32).

Подвод топлива осуществляется штуцером, проходящим через канал в крышке цилиндра. Отвод просочившегося по игле топлива, а также подвод охлаждающей воды или масла осуществляется через полости, образованные между корпусом форсунки и крышкой цилиндра, с помощью уплотнительных колец.

В запирающем узле форсунки по-прежнему преимущественным решением остается нижнее расположение пружины с максимально возможным ее приближением к распылителю и уменьшением массы подвижных деталей.

На СОД, работающих на тяжелых топливах, используются форсунки с охлаждаемым распылителем. Выбор охлаждающей жидкости – воды, дизельного топлива или масла – зависит от теплонапряженности распылителя.

При невысокой теплонапряженности предпочтение отдается охлаждению распылителя маслом из системы смазки дизеля (дизели VASA22, VASA32, А25 и др.).

Для дальнейшего совершенствования конструкции находят применение оригинальные конструкции распылителей, выполненные по типу длинно-корпусных с уменьшенной тепловоспринимающей поверхностью, в частности форсунки дизеля РС30. В ней прецизионная направляющая поверхность иглы отнесена от запорного конуса и уменьшен диаметр носика распылителя, что позволило обеспечить приемлемый уровень теплонапряженности распылителя более интенсивным охлаждением нижней части форсунки водой в крышке цилиндра.

Топливные системы высокого давления дизелей РС имеют много конструктивных решений. В качестве примера на рис. 36 и 37 показаны ТНВД и форсунки дизеля РС2-5.

1 – уплотнительное кольцо; 2 и 3 – соответственно пружина и тарелка толкателя; 4 – рейка; 5 – болт фиксации; 6 – корпус насоса; 7 – уплотнительное кольцо; 8 – упор нагнетательного клапана; 9 – нажимной фланец; 10 – болт; 11 – штуцер; 12 – пружина клапана; 13 – нагнетательный клапан; 14 – корпус клапана; 15 – втулка плунжера; 16 – плунжер; 17 – верхняя тарелка; 18 – пружина плунжера; 19 – поворотная втулка плунжера; 20 – стакан; 21 – нижняя тарелка; 22 – регулировочный болт; 23 – зажимное устройство; 24 – нижняя тарелка толкателя

1 – корпус распылителя; 2 – игла распылителя; 3 – накидная гайка; 4 – штанга; 5 – корпус форсунки; 6 – топливопровод высокого давления; 7 – крышка цилиндра; 8 – регулировочный винт; 9 – пружина; 10 – канал подвода охлаждающей воды

В насосе с регулированием конца подачи топлива (рис. 36) два наполнительных отверстия выполняют роль и отсечных (на плунжере две отсечные кромки). Втулка плунжера подвесного типа, и в нее вставлен корпус нагнетательного клапана (клапан без разгружающего пояска). В насосе предусмотрена непрерывная циркуляция топлива через всасывающую полость. Геометрическое начало нагнетания регулируется изменением положения плунжера относительно его втулки, что достигается завинчиванием или отвинчиванием болта 22. Положение этого болта фиксируется специальным зажимным устройством.

Оригинально решено соединение насоса с топливопроводом высокого давления, который представляет собой пруток с просверленным отверстием. Поэтому разрывы топливопроводов при высоких давлениях топлива наблюдаются редко.

Относительная особенность форсунки дизеля РС2-5 (см. рис. 37) заключается в способе размещения топливопровода высокого давления, он проходит через крышку цилиндра, что сокращает его длину. Распыливающая часть распылителя выполнена вместе с направляющей с очень малым объемом подигольчатой полости. Более длинной сделана нижняя часть иглы распылителя, в результате чего ее трущаяся цилиндрическая часть расположена в зоне меньшей температуры.

Охлаждающая вода подводится и отводится по четырем каналам 10, что также интенсифицирует охлаждение распылителя.

ТНВД дизеля ТМ-620С фирмы SWD с параметрами:

- S/D = 66/62;

- Nец = 1417 кВт;

- n = 425 мин-1;

- pe = 2,0 МПа;

- Cm = 9,4 м/с;

- pz = 14,5 МПа;

- ge = 178 г/кВт·ч на номинальном режиме

- и gemin = 172 г/кВтч.

Конструкция ТНВД (рис. 38) рассчитана на максимальное давление впрыска 160 МПа. Втулка плунжера не имеет сквозного осевого канала, а все движущиеся части ТНВД смазываются маслом. Плунжер снабжен масляным уплотнением, что предотвращает загрязнение смазочного масла топливом и гарантирует надежную работу плунжера.

Сокращена продолжительность впрыска топлива на 20 % благодаря новому профилю топливного кулачка.

При доводке рабочего процесса шестицилиндрового дизеля серии ТВД-510В:

- Nец = 405 кВт;

- pe = 2,1 МПа;

- pz = 14,5 МПа;

- S/D = 36/33;

- n = 750 мин-1.

были повышены скорости плунжера с 1,2 до 1,6 м/с и в последующем до 2 м/с, продолжительность впрыска была доведена до 35°. Каждое повышение скорости сопровождалось снижением расхода топлива на Δge = 3 г/(кВт·ч).

При скорости 2 м/с были подобраны оптимальная эффективная проходная площадь распыливающих отверстий и гидравлическое сечение нагнетательного трубопровода, что в сочетании с установкой разгрузочного клапана постоянного давления позволило повысить максимальное давление впрыска до 120 МПа при кинематической вязкости тяжелого топлива в 11 мм2/с и получить высокую дисперсность распыливания.

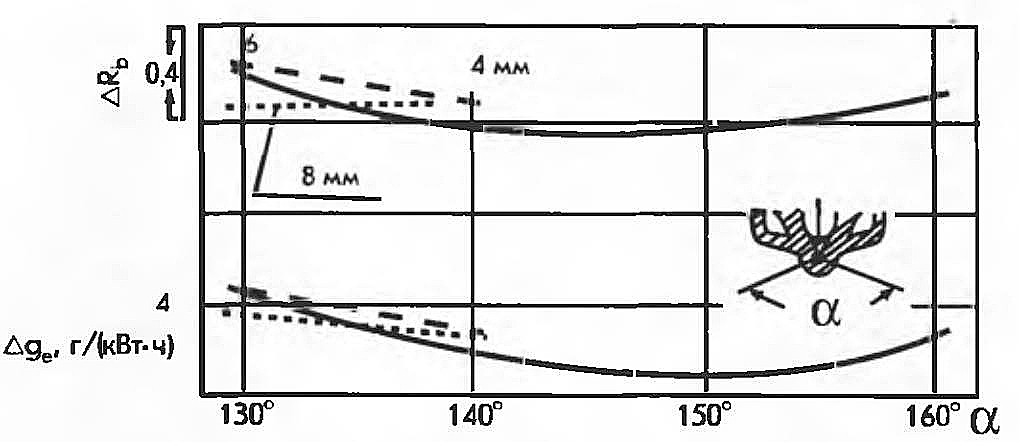

Величина угла, образованного осями сопловых отверстий распылителя, влияет на изменение расхода топлива Δge и дымность pв, как это видно на графике рис. 39. Оптимальная величина этого угла составляет – 150°. Здесь же показано влияние положения распылителя форсунки по высоте.

Клапан постоянного давления обеспечивал разгрузку топливопроводов до незначительных колебаний остаточного давления в системе впрыска.

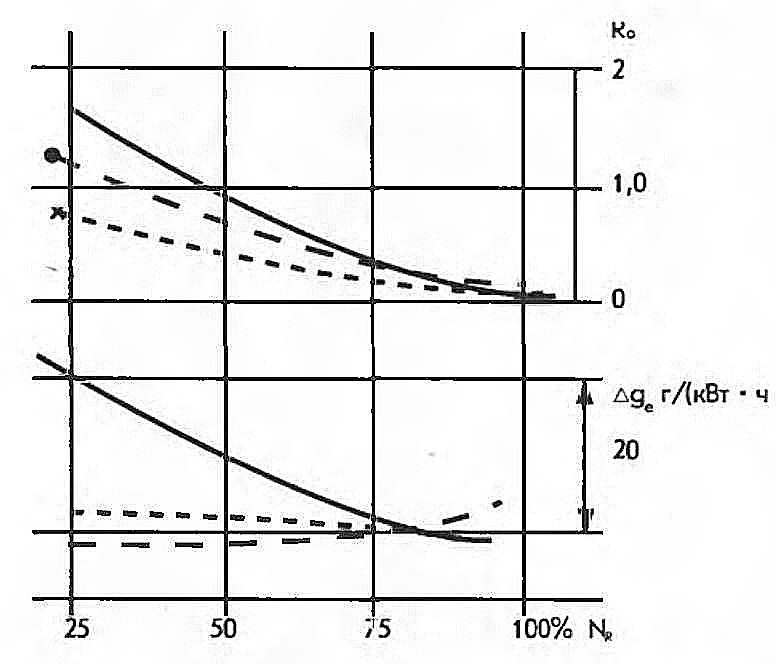

Результаты исследования влияния количества сопловых отверстий на расход топлива и дымность отработанных газов при изменении мощности от 25 до 100 % Nен дизеля ЧН32/36 фирмы MAN представлены на рис. 40.

————- – 9 отв.;

– – – – – – – – – – – 10 отв.;

— — — — — — – 11 отв.

Как видно из рисунка, форсунка с большим числом сопловых отверстий обеспечивает улучшение процесса сгорания. Для дизелей с различными диаметрами цилиндров установлена зависимость между мощностью и величиной суммарного сечения сопловых отверстий форсунки.