Дефектация — это процесс технического контроля соединений и деталей, который заключается в определении степени их годности к использованию на ремонтируемом объекте.

Методы дефектации деталей

Дефектация деталей, преддефектационная очистка деталей

Под дефектацией понимают процесс обнаружения (выявления) и описания характера дефекта, определения его величины и причин происхождения. Дефектация деталей — это каждое отдельное несоответствие продукции установленным требованиям. Несоответствие требованиям технического задания или установленным правилам разработки продукции относится к конструктивным дефектам, требованиям нормативной документации на изготовление или поставку продукции — к производственным дефектам.

Источник: fleetphoto.ru

Термином “дефект” пользуются при контроле качества продукции на стадии ее изготовления, а также при ремонте.

Качество дефектации зависит прежде всего от подготовки детали к этом процессу. Подготовка детали к дефектации при ремонте судовых механизмов заключается в мойке и очистке ее от нагара, жировых, коррозионных отложений и накипи.

Обезжиривают детали дизельным топливом, бензином, керосином, хлоридом углерода и другими растворителями (табл. 1).

| Таблица 1. Составы растворов для обезжиривания деталей | |||||||

|---|---|---|---|---|---|---|---|

| Компонент | Содержание г на 1 л воды для деталей | ||||||

| стальных | из алюминиевых сплавов | из медных сплавов | |||||

| Номер моющего состава | |||||||

| 1 | 2 | 3 | 4 | 1 | 2 | 1 | |

| Каустическая сода | – | 10 | 25 | – | – | – | – |

| Кальцинированная сода | 20 | – | 31 | 3 | 30 | 20 | 10 |

| Тринатрийфосфат | – | 30 | – | – | 30 | – | 2 |

| Мыло хозяйственное | – | – | 8 | – | – | 10 | 1 |

| Мыло жидкое | – | – | – | 15 | – | – | – |

| Жидкое стекло | – | – | 10 | 20 | – | 8 | 3 |

| Хромпик | 10 | – | 5 | – | – | 5 | 1 |

При щелочении растворы подогревают до температуры 60…80 °С и выдерживают в них детали 2…3 мин. После обработки детали пассивируют, промывают струей горячей воды и сушат.

Удаление нагара производят механическим путем или применяют щелочные растворы с температурой 95…100 °С в течение 40…60 мин (табл. 2).

| Таблица 2. Составы растворов для удаления нагара | ||

|---|---|---|

| Компонент | Содержание г на 1 л воды для деталей | |

| стальных и чугунных | из алюминиевых сплавов | |

| Кальцинированная сода | 35 | 10 |

| Каустическая сода | 25 | – |

| Жидкое стекло | 1,5 | 10 |

| Хозяйственное мыло | 24 | 10 |

| Хромпик | – | 1 |

Удаляют ржавчину механическим или химическим путем с применением специальных растворов (табл. 3).

| Таблица 3. Составы растворов для химической очистки поверхностей деталей от ржавчины | ||

|---|---|---|

| Компонент | Содержание % для поверхностей | |

| грубообработанных | полированных и шлифованных | |

| Техническая серная кислота | 20 | 10 |

| ЖИДКИЙ экстракт ингибитора (МГО-5) | 5 | 10 |

| Вода | 75 | 80 |

Детали выдерживают при комнатной температуре 40…60 мин (иногда до 4 ч), затем промывают проточной водой, нейтрализуют 10 %-ным раствором соды и сушат.

Очистку от накипи осуществляют ершами, щетками, банниками и т. д. Качественная очистка (особенно от плотных отложений) обеспечивается химическим путем. Для черных металлов используется 0,5 %-ный раствор тринатрийфосфата или 20 %-ный раствор, соляной кислоты при температуре 30…40 °С. Разрыхленная накипь удаляется струей воды. Для медных и алюминиевых сплавов применяют 10%-ный раствор фосфорной кислоты с добавкой 50 г хромового ангидрида на 1 л воды.

Источник: fleetphoto.ru

Детали выдерживают в растворе 30…60 мин, промывают холодной и горячей водой и нейтрализуют 0,5…1 %-ным раствором хромпика при температуре 80 °С или 1…2 %-ным раствором нитрата натрия.

При всех способах химической очистки деталей в заводских условиях используются специальные ванны или камеры закрытого типа. Для ускорения очистки в погружных ваннах применяются ультразвуковые установки (особенно для мелких деталей).

Периоды дефектации судовых механизмов

Дефектация судовых механизмов производится в предремонтный и ремонтный периоды.

Предремонтная дефектация выполняется в период эксплуатации и технического обслуживания. Ее результаты оформляются соответствующими записями в технических формулярах, в вахтенных журналах, актах инспекторских осмотров и т. д. Эти данные используются для составления ремонтной ведомости. Предремонтная дефектация позволяет в некоторой степени сократить объемы заводской дефектации.

Ремонтная дефектация проводится по полной программе в период ремонтов механизмов и включает процесс разборки механизма и дефектацию отдельных его деталей. В этот период оценивается качество отремонтированных или изготовленных деталей. Дефектация проводится также в процессе сборки и испытания отремонтированных механизмов.

Источник: fleetphoto.ru

По месту расположения на детали дефекты делятся на поверхностные, подповерхностные (глубиной до 2 мм) и внутренние, а по своей конфигурации могут быть плоскостными или объемными. В зависимости от характера дефекта применяются различные методы контроля, каждый из которых имеет ограниченное применение.

Методы дефектации

Они разделяются на разрушающие и неразрушающие.

К разрушающим методам контроля относятся:

- механические испытания деталей или образцов (статические, динамические, усталостные, на загиб, сплющивание, отбортовку, твердость, срез и др.), гидравлические и воздушные испытания под давлением;

- металлографический и химический анализы материалов деталей.

Механическими, гидравлическими и воздушными испытаниями на пробное давление или нагрузку проверяют прочность и плотность детали или конструкции.

Предлагается к прочтению: Форсунки с много дырчатыми распылителями

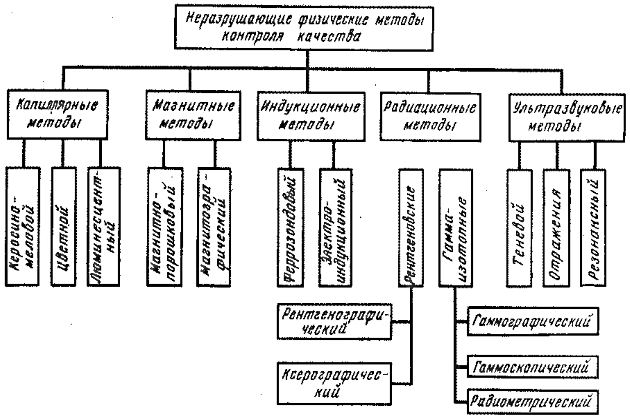

Неразрушающим методам контроля уделяется особое внимание. Они делятся по способам дефектации, использующим какое-либо общее физическое явление или свойство, положенное в основу метода и конструкции средства дефектоскопииДефекты и методы дефектоскопии деталей. Ниже рассматриваются неразрушающие методы дефектации, наиболее распространенные в судовом машиностроении и при ремонте судов.

Источник: fleetphoto.ru

Внешний осмотр и обмер деталей, как правило, предшествуют любому виду контроля, так как позволяют сделать заключение об общем состоянии детали. При наличии недопустимых поверхностных дефектов другие методы контроля не применяются. Возможности внешнего визуального осмотра расширяются применением оптических средств:

- луп с кратностью увеличения до 10;

- микроскопов с различной кратностью увеличения (10…2000);

- профилометров и профилографов;

- бороскопов для осмотра внутренних поверхностей и труднодоступных мест;

- перископических устройств.

Оптические приборы (в большинстве конструкций) снабжены отсчетными измерительными устройствами.

Для определения величины внешних дефектов и износов применяются различные инструменты: линейки, щупы, микрометры, микрометрические и индикаторные инструменты, штангенинструменты и др. Используются также поверочные инструменты и приспособления: контрольные линейки, угольники, плиты, скобы, шаблоны, концевые меры длины, калибры и т. д.

Классификация неразрушающих физических методов контроля качества дана на рис. 1.

Капиллярные методы позволяют выявить поверхностные или подповерхностные открытые дефекты в виде трещин и пор. Они основаны на капиллярных свойствах жидкости, проникающей в открытые дефекты, и ее адсорбции на поверхности дефектов.

Керосино-меловой метод технологически прост. Очищенная поверхность детали смачивается керосином, протирается насухо, затем наносится слой меловой обмазки. Керосин способен растекаться по поверхности и образовывать тонкие молекулярные пленки. Выходя на поверхность детали из дефекта, он окрашивает мел. По оттенку сухого и смоченного керосином мела судят о характере дефекта.

Керосино-меловой способ (проба) обладает малой чувствительностью, однако применяется, например, для контроля плотности сварных швов.

При цветном методе контроля применяются проникающие и проявляющие жидкости и очищающие составы. Дефектация осуществляется в следующем порядке:

- деталь очищается и обезжиривается бензином или ацетоном;

- на поверхность наносится проникающий раствор с пигментным красителем (керосин — 65 %, трансформаторное масло — 30 %, скипидар — 5 %, краситель «судан» — 5…6 г на 1 л раствора);

- после выдержки 5…10 мин поверхность моется струей воды;

- наносится слой каолина с добавкой сульфонола (1 кг на литр воды), который просушивается потоком теплого воздуха.

Дефект проявляется в виде цветного (красного) изображения. Контрастность зависит от глубины и величины раскрытия дефекта. После дефектации деталь очищается. Существуют другие варианты цветных проб.

Источник: fleetphoto.ru

Люминесцентная дефектоскопия осуществляется с помощью стационарных дефектоскопов типа ЛД-4 или переносных ультрафиолетовых осветителей типа УМ-1.

Технология дефектации следующая:

- деталь очищается и обезжиривается;

- покрывается флуоресцирующим составом;

- промывается и сушится струей теплого воздуха;

- покрывается тонким слоем порошка, например талька, избыток которого удаляется;

- облучается ртутно-кварцевой лампой.

Декорирование дефектов происходит в результате свечения люминофора. Дефекты рассматриваются в затемненном помещении.

Из описанных капиллярных методов люминесцентный обладает наибольшей чувствительностью (обнаруживаются трещины с раскрытием 0,01…0,03 мм и глубиной 0,03…0,04 мм).

Цветные пробы создают четкую картину дефектов при толщине слоя краски около 0,25 мм. Капиллярные методы широко используются для выявления трещин в поршнях, втулках, цилиндровых крышках ДВС и других деталях.

Магнитные методы дефектоскопии позволяют обнаруживать дефекты, поверхностные и внутренние, находящиеся на глубине до 30 мм.

Источник: fleetphoto.ru

Магнитно-порошковый метод получил наибольшее распространение при ремонте судов. Он позволяет выявить поверхностные и подповерхностные дефекты на глубине до 2 мм. Метод основан на искажении дефектами поля намагничивания детали; картина такого искажения декорируется суспензией магнитного порошка, располагающегося по направлениям магнитных силовых линий на поверхности детали. В зависимости от расположения ожидаемых дефектов применяются различные схемы намагничивания деталей.

Отечественная промышленность выпускает различные стационарные (МДЭ-1 000М и др.) и переносные (ДМП-2 и др.) дефектоскопы, которые нашли применение для дефектации деталей судовых механизмов.

Магнитно-порошковый метод позволяет обнаруживать реальные поверхностные дефекты шириной от 0,001 мм, глубиной 0,005 мм и длиной 2 мм. Однако его чувствительность зависит от условий намагничивания, состояния поверхности детали, качества суспензии и величины фракций магнитного порошка. Процесс дефектации детали состоит из следующих операций: очистки поверхности, местного или общего намагничивания, нанесения магнитной суспензии (или сухого порошка), осмотра и размагничивания.

Магнитографический метод применяется для контроля качества сварных швов. Сущность метода заключается в следующем. На очищенную поверхность сварного шва и околошовной зоны накладывается и плотно прижимается ферромагнитная лента, которая намагничивается подвижным устройством. На ленте таким образом создается запись искаженного магнитного поля в соответствии с имеющимися дефектами. Экспонированную ленту осторожно снимают и вводят в читающий блок прибора и на экране осциллоскопа воспроизводятся дефекты сварного шва.

Источник: fleetphoto.ru

Выпускаемые серийные приборы (МД-11, МДУ-1, МГК-1 и др.) позволяют дефектовать сварные швы и прокат толщиной 1…16 мм.

Индукционные методы основаны на измерении искажения магнитных полей из-за дефектов деталей.

Феррозондовый метод используется для контроля сплошности стальных труб, прутков, деталей шарикоподшипников, контроля сварных соединений, поверхностных и подповерхностных дефектов деталей на глубине до 15 мм, выявлений усталостных трещин резьбовых деталей и др. Применение метода основано на намагничивании поверхности детали до насыщения. По поверхности перемещается датчик прибора. Дефекты искажают поле рассеяния магнитного потока, что фиксируется феррозондовым датчиком. Промышленность выпускает приборы типа МД-41 К.

Читайте также: Система газообмена 4-тактных дизелей

Электроиндукционный метод, или метод вихревых токов, основан на регистрации изменений во взаимодействии наведенного электромагнитного поля вихревых токов в детали с измерительным электромагнитным полем катушки. Метод осуществляется в трех вариантах:

- помещение объекта в индукционную катушку (метод проходной катушки);

- накладывание катушки на деталь (метод накладной катушки);

- помещение объекта между первичной и вторичной катушкой (экранный метод).

Отечественная промышленность выпускает различные приборы — измерители электропроводности типа ЭИ-1, ЭИ-ТМ и другие, позволяющие производить сортировку магнитных и немагнитных материалов, определять толщину гальванических и других покрытий, трещин.

Источник: fleetphoto.ru

Индуктивные дефектоскопы типа ЭМИД-2, ЭМИД-8 и другие используются для контроля трещин, качества термообработки стальных деталей, структурных превращений в результате эксплуатации и т. п. Дефектоскопы с накладной катушкой типа ДНМ-500, ППД-1 предназначены для дефектации деталей и заготовок из магнитных и немагнитных материалов. Толщиномеры типа ТПН-1, ЭМТ-2А, ТВФ-1 используются для определения толщины металлических, неметаллических оксидных и других покрытий на деталях, разностенности полых деталей и др. Достоинство метода вихревых токов заключается в возможности автоматизации процессов контроля качества деталей.

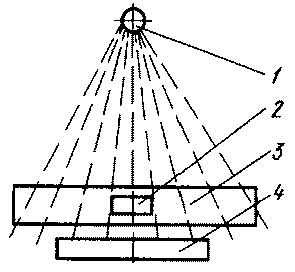

Радиационные методы дефектоскопии основаны на ионизирующем излучении рентгеновских аппаратов и гамма-излучении радиоизотопных источников; применяются для обнаружения скрытых дефектов деталей. На рис. 2 дана принципиальная схема контроля радиационным методом. От источника 1 лучи поступают на деталь 3, проходят через дефект 2, при этом интенсивность излучения меняется, что фиксируется на регистраторе 4.

Рентгеновские методы подразделяются на рентгенографирование и ксерографию. При ксерографии в качестве регистратора используют алюминиевую пластину, покрытую аморфным селеном. Перед просвечиванием пластина заряжается статическим электричеством. После просвечивания различные участки пластины разряжаются по разному и образуют скрытое электростатическое изображение в аморфном слое пластины, которое затем появляется электростатическим способом.

Гаммaизотопные методы подразделяются на гаммаграфирование, гаммаскопию и радиометрию (по описанному выше принципу регистрации излучения).

В радиометрическом методе регистраторами дефектов служат ионизационные счетчики. При ремонте судовРемонт рыболовных судов применяются рентгено и гаммаграфирование (для контроля ответственных деталей, прежде всего сварных швов).

Наша промышленность выпускает рентгеновские аппараты типа РУТ и РУП. Наибольшее распространение получили переносные рентгеновские аппараты «МИРа-2Д» и «МИРа-ЗД».

В зависимости от мощности излучения рентгеновские аппараты позволяют дефектовать стальные детали толщиной до 80 мм, а из сплавов на основе алюминия — до 2 000 мм.

Источник: fleetphoto.ru

Гаммаграфические аппараты выпускаются для работы в цеховых, стапельных и лабораторных условиях. В качестве источников излучения применяются искусственные радиоактивные изотопы: кобальт-60, цезий-137, иридий-192, тулий-170 и др. Диапазон просвечиваемых толщин зависит от радиоактивного источника, условий гаммаграфирования и составляет для сталей — до 200 мм, а алюминиевых сплавов — до 500 мм.

На судоремонтных предприятиях используются гаммадефектоскопы «Стапель-5М» и ДВС-2.

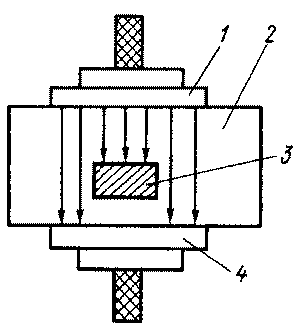

При ультразвуковом контроле используется один из трех методов прозвучивания: теневой (рис. 3), отражения (рис. 4) или резонансный (в зависимости от условий дефектации и конструкции прибора). На рис. 3 в детали 2 дефект 3 обнаруживается ультразвуком, который посылается излучателем 1 и улавливается приемником 4 (если в детали есть дефект, то в этом случае ультразвуковая энергия, улавливаемая приемником 4, уменьшается или исчезает).

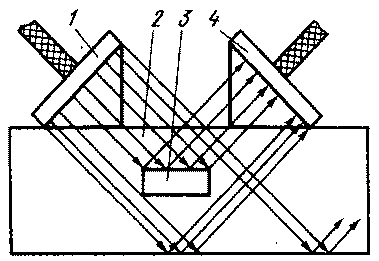

На рис. 4 приемник 4, расположенный на одной поверхности с излучателем 1, улавливает отраженные ультразвуковые волны от дефекта 3 детали 2. Ультразвуковая дефектация позволяет обнаруживать дефекты на глубине от 3 мм и более.

В судоремонтной и судостроительной практике применяются ультразвуковые дефектоскопы ДУК-66ПМ и более новый УД-24.

Безразборная дефектация и техническая диагностика

Техническая диагностика — это процесс определения технического состояния объекта диагностирования с определенной точностью. Результатом диагностирования (технического диагноза) является заключение о техническом состоянии объекта с указанием при необходимости места, вида и причины дефекта.

При диагностировании следует различать рабочее воздействие на объект при его функционировании, и тестовое воздействие на объект, подаваемое только для целей диагностирования.

Читайте также: Нарушения работоспособности топливной аппаратуры

Сущность безразборных методов диагностики неисправностей заключается в том, что исследуются признаки и измеряются какие-либо параметры (группа параметров) работающей машины. Полученные данные сопоставляются с нормативами допустимых отклонений, установленных на исправных и отрегулированных машинах. В результате анализа делается общее заключение о техническом состоянии машины и принимается решение по ее ремонту.

Источник: fleetphoto.ru

Применение методов безразборной дефектации технического состояния машин дает значительный экономический эффект:

- создаются оптимальные условия регулировки рабочих параметров, влияющих на экономичность работы машины и износ деталей;

- предупреждаются аварийные состояния машины;

- сохраняются условия приработки сопряженных деталей.

В результате повышается надежность и долговечность, увеличивается межремонтный период и сокращаются затраты на ремонт машины.

Разработаны методы и технические средства безразборной дефектации для двигателей внутреннего сгорания, турбин, турбо-нагнетателей, компрессоров, насосов, редукторов, судовых систем и т. д. Наибольшее распространение получили следующие методы:

- диагностика по внешним признакам работы (шумность, дымность, нагрев, вибрация, течь, пропаривание и т. д.);

- измерение выходных рабочих параметров (производительность, мощность, скорость и т. п.);

- измерение параметров рабочих процессов (давление, температура, скорость рабочих органов, расход рабочего вещества и т. д.);

- анализ состава продуктов износа при трении (или другом виде износа);

- анализ состава и свойств веществ, используемых в рабочих процессах.

При нормальных условиях эксплуатации и оптимальной регулировке механизмов, обслуживающих двигатель, изменение внешних признаков его работы связано прежде всего с взносами трущихся пар.

Увеличение зазоров в коренных шатунных и головных подшипниках приводит к появлению стуков. При увеличении зазоров усиливается нагрев подшипников.

Источник: fleetphoto.ru

Износ зеркала цилиндра, тройка поршня и поршневых колец изменяет и динамику работы поршневой группы. При этом увеличиваются стуки при подходе поршня к верхней и нижней мертвым точкам, меняется общий характер вибрации двигателя, увеличиваются дымность и происходит прорыв газов в картер.

Простейшими техническими средствами безразборной диагностики являются стетоскопы, термометры, термокарандаши, газоанализаторы, вибрографы, виброметры.

Наиболее объективная количественная оценка технического состояния дизеляТепловой баланс судового дизеля и его составляющие достигается применением метода виброакустического контроля, который проводится с использованием специальных виброакустических приборов.

В основу метода положена зависимость параметров шума и вибрации от кинетической энергии подвижных соединений.

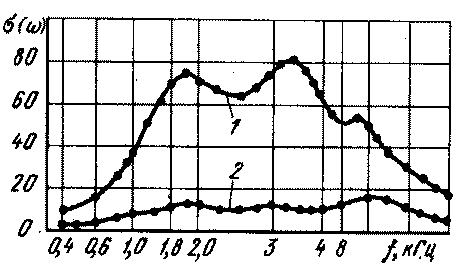

Увеличение зазора в сопряжении при эксплуатации меняет величину параметров вибрации: амплитуды, частоты, типа спектральной кривой и общего уровня вибрации. На рис. 5 дана зависимость энергии вибрации блока двигателя от частоты: кривая 1 — для предельного и кривая 2 — для нормального зазоров между поршнем и цилиндровой втулкой.

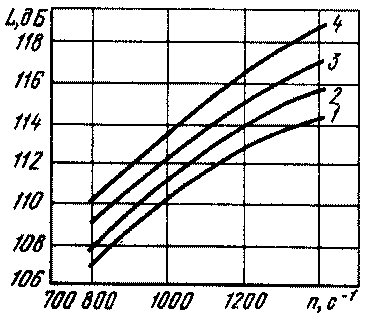

На рис. 6 показан пример зависимости вибрации цилиндровой втулки двигателя от частоты вращения при различных значениях теплового зазора втулка—поршень.

1 — 0,2; 2 — 0,4; 3 — 0,6; 4 — 0,9

Сопоставляя спектры вибрации, полученные при диагностике, со спектрами вибрации начального и предельно допустимого периодов эксплуатации, можно оценить техническое состояние двигателя. Для ведения виброакустического контроля выпускаются различные приборы, которые измеряют отдельные параметры вибрации и могут собираться в универсальную блок-схему для одновременного контроля нескольких параметров. Одновременный контроль всех выходных параметров ДВС практически неосуществим, и экономически нецелесообразен, поэтому для технической диагностики выбирается определенное количество параметров. Наибольшее количество параметров определяется при стендовых, швартовных и ходовых испытаниях, когда проводятся комплексные теплотехнические испытания двигателей.

Для сложных исследований и испытаний введено понятие безразмерного критерия информативности Kн, характеризующего влияние различных факторов на техническое состояние дизеля. Чем выше значение Kн, тем большую информацию дает измеряемый параметр. Для безразборной диагностики применяют также комплексные показатели. Комплексный показатель — симплекс рассчитывается по формуле:

где:

- Pс — давление сжатия, МПа;

- tв.г — замеренная температура выпускных газов, °C;

- t’s — замеренная температура продувочного воздуха, °C;

- ts — температура продувочного воздуха при стендовых испытаниях, принятая за номинальную, °C.

Техническое состояние дизеля оценивается коэффициентом

где:

- △Cи — фактическое отклонение симплекса Cи от номинального значения, установленного при стендовых, ходовых или теплотехнических испытаниях;

- δ — максимально допустимое отклонение симплекса Cи, которое составляет 25…30 %.

Техническая диагностика по данным анализа продуктов износа осуществляется путем спектрального анализа смазочного масла и химического состава выхлопных газов. По мере работы двигателя продукты износа накапливаются в картере двигателя и их концентрация повышается. Спектральным анализом определяется концентрация металлов в масле. Увеличение содержания железа характеризует в основном износ деталей цилиндро-поршневой группы, а меди, свинца, олова, сурьмы — износ подшипников, алюминия — износ алюминиевых поршней.

Дождались