Классификация дефектов деталей различных частей корпуса и механизмов бывают: эксплуатационные, конструктивные, производственные и аварийные. Дефекты различных частей корпусаДефектация судовых технических средств и механизмов по причинам их возникновения классифицируются на эксплуатационные, конструктивные, производственные и аварийные. Эксплуатационные дефекты возникают в результате нормального физического изнашивания или повреждений при нарушении правил технической эксплуатации.

Классификация дефектов

При физическом износе отдельные детали и узлы механизмов, агрегатов, устройств и схем, утрачивая свои первоначальные геометрические формы и размеры, теряют механические, физические и химические свойства, полученные ими при изготовлении или ремонте.

Источник: www.shipspotting.com

Нормальный физический износ возникает в условиях нормальной эксплуатации механизмов, агрегатов, систем и устройств под воздействием:

- трения;

- коррозии;

- эрозии;

- кавитации;

- упругих и пластических деформаций и т. д.

Конструктивные дефекты — результат ошибок, допущенных при:

- конструировании корпуса, деталей и узлов механизмов;

- расчете прочности, в выборе допусков и посадок на сопряженные детали;

- неправильном подборе материала и режима термообработки при проектировании;

- неправильном конструктивном оформлении деталей.

Производственные дефекты — результат ошибок, допущенных при:

- строительстве и ремонте корпусов судов;

- изготовлении и ремонте деталей механизмов;

- сборке агрегатов, систем и судовых механизмов;

- отступлении от размеров, данных в рабочих чертежах;

- применении недоброкачественных материалов;

- нарушении режимов термообработки;

- несоблюдении технических условий при монтаже механизмов, узлов, конструкций.

Аварийные дефекты — результат повреждений и поломок конструкций корпуса, механизмов, узлов, деталей, котлов, судовых систем и устройств, происшедших вследствие несоблюдения правил судовождения технической эксплуатации флота или вследствие стихийных бедствий.

Основные виды изнашивания и разрушения

В процессе эксплуатации в судовых технических средствах и элементах корпуса судна по различным причинам возникают дефекты (износы и повреждения), которые уменьшают долговечность и надежность этих конструкций, определяют их сроки службы и планово-предупредительных ремонтов (ППР).

Источник: www.shipspotting.com

Процессы изнашивания и разрушения возникают в результате действия:

- трения;

- эрозии;

- коррозии, а также из-за усталости металла;

- теплового воздействия;

- эксплуатационных отложений;

- тяжелых условий эксплуатации и аварий.

Интенсивность процесса изнашивания зависит от:

- характера нагрузок;

- наличия и качества смазки;

- температурных условий;

- режима взаимного перемещения поверхностей, участвующих в процессе трения;

- характера образующихся на поверхности защитных окисных пленок;

- твердости и предела упругости;

- теплофизических характеристик;

- химической стойкости и структуры металла и т. д.

Механическое изнашивание — это процесс разрушения поверхностных слоев в результате механических воздействий упругих и пластических деформаций (без существенных физико-химических изменений свойств материалов).

Источник: www.shipspotting.com

Этот вид изнашивания приводит к:

- уменьшению прочностных размеров и изменению формы деталей (эллиптичность, косность, бочкообразность у цилиндров и т. д.);

- увеличению масляных зазоров у подшипников,

- наработкам;

- задирам;

- царапинам;

- рискам при попадании на поверхность трения абразивных частиц.

Коррозионно-механическое изнашивание возникает в результате механического воздействия, которое сопровождается химическим и (или) электрическим воздействием материала со средой.

К коррозионно-механическому изнашиванию относится фретинг-коррозия (коррозия в совокупности с трением), возникающая в результате относительно небольшого перемещения контактирующих двух деталей, одна из которых (или две) металлическая. В этом случае на поверхности появляются выкрашивания (мелкие точечные разрушения), которые заполняются окислами металлов. Это явление наблюдается на посадочных местах гребных валов в районе кормовых торцов облицовок, насаженных на прессовой посадке и рамных подшипников мощных двигателей.

Коррозионно-механическое изнашивание ускоряется при работе детали в газовой или жидкой среде агрессивных веществ.

Эрозионное изнашивание — механическое изнашивание, возникающее в результате воздействия потока жидкости и (или) газа.

Предлагается к прочтению: Методы и технологические процессы восстановления деталей судна

Коррозионное разрушение — это процесс самопроизвольного разрушения деталей механизмов вследствие физико-химического воздействия с окружающей средой. При коррозии происходит утонение элементов конструкций и уменьшение размеров деталей, разрыв клепаных соединений.

Источник: www.shipspotting.com

Эрозионное разрушение — это процесс разрушения деталей, вызванный механическим воздействием быстро движущихся частиц воды или других веществ.

Величина разрушения зависит от:

- твердости металла, его структуры и величины зерен;

- степени наклепа при обработке в холодном состоянии;

- скорости среды, ее состава и характера потока.

Эрозионное разрушение может быть вызвано:

- газовой;

- кавитационной и абразивной эрозией.

Например, с возникновением явления кавитации гребного винта происходит эрозионное разрушение в виде:

- разъеданий;

- выкрашиваний;

- каверн;

- борозд;

- язв и трещин.

Усталостное разрушение характеризуется накоплением упругих искажений кристаллической решетки, развитием субмикроскопических усталостных трещин до размеров микротрещин, дальнейшим ростом трещин до микроразмеров с последующим разрушением детали.

Тепловое воздействие при работе стальных и чугунных деталей (особенно длительное время в зоне повышенных температур) может привести к:

- перегреву;

- пережогу;

- газовой коррозии;

- ползучести;

- графитизации;

- росту чугуна и другим явлениям, снижающим механические свойства сталей и чугуна.

Выявление дефектов и методы испытаний

Значительную часть дефектов механизмов, устройств и систем можно определить по внешним признакам при различных состояниях механизмов:

- во время дефектовочного пробега судна;

- при пуске отдельных механизмов;

- при наружном визуальном осмотре собранных и разобранных механизмов.

К технологическим методам контроля можно отнести:

- визуальный;

- сверлений;

- керосиново-меловой;

- электролитическое травление;

- цветную и люминесцентную дефектоскопию.

При визуальном (внешнем) осмотре невооруженным глазом или через лупу выявляют пороки на поверхности детали. При этом используют лупы, дающие 6—180-кратное увеличение. Дефектные участки швов, подлежащие исправлению, отмечают красной краской — двумя линиями, пересекающими сварной шов, и одной — параллельной шву по длине дефектного участка. Для лучшей видимости поверхность предварительно протравливают кислотой.

Внутренние поверхности труб, глубокие сверления осматривают оптическими трубоскопами, которыми в цехах и в судовых условиях можно освидетельствовать поверхности, удаленные от глаза наблюдателя на 7,5 м, диаметром от 38 до 60 мм. Шероховатость поверхности определяют профилографами.

Измерительные инструменты дают точность измерений от 0,01 до 0,005 мм, что соответствует измерительным приборам 2 й 3-го классов точности.

В случаях, когда необходимо получить эпюру линейных износов по всей поверхности, используют прием измерения износа методом искусственных баз. На поверхности вырезают углубления определенной геометрической формы (сферические, в виде лунок) такого размера, чтобы они не влияли на работу механизма. Углубления (отпечатки) наносят алмазной квадратной пирамидой с углом 136°. После заданного отработанного механизмом времени по изменению размеров углубления определяют значение износа в этой точке.

Метод сверлений применяют для контроля сварных швов, особенно в тех местах, которые не могут быть просвечены рентгеновскими или гамма-лучами либо, когда отсутствует аппаратура для просвечивания. Диаметр сверла должен быть на 2—3 мм больше ширины шва для того, чтобы вскрыть вершину угла разделки кромок и границы сплавления кромок шва и основного металла.

Глубина сверления стыков швов должна быть не менее 2/3 толщины металла. Угловые швы сверлят с углублением в основной металл на 1—1,5 мм. После сверления отверстие шлифуют наждачной бумагой, продувают воздухом, обрабатывают 10—15%-ным раствором азотной кислоты и высушивают фильтрованной бумагой.

Шов бракуют, если на поверхности углублений будут непровары и трещины, а газовых пор и шлаковых включений окажется свыше двух-трех штук при толщине основного металла до 10 мм и свыше трех-четырех — при толщине более 10 мм и размерами свыше 1 мм.

Керосиномеловой метод применяют:

- для контроля качества сварных и клепаных швов при испытании их непроницаемости;

- для выявления трещин в деталях механизмов.

Она основана на молекулярных свойствах:

- керосина;

- бензина;

- ацетона и других веществ, которые легко проникают в трещины изделий.

Обследуемое место очищают и обильно смачивают керосином, затем вытирают насухо, окрашивают водным или спиртовым раствором мела. Вблизи места проверки наносят удары молотком по медной прокладке.

О наличии и размере трещин судят по появлению на покрытой мелом поверхности жирового следа, возникающего вследствие впитывания мелом керосина. Сотрясение способствует выходу керосина, проникающего в трещину деталей.

При проверке сварных швов корпусов судов с внутренней стороны испытываемый шов смачивают керосином так, чтобы на его поверхности в течение испытания сохранился тонкий слой керосина. С противоположной стороны проверяемого шва наносят меловой раствор.

Зимой в состав мелового раствора вводят незамерзающий растворитель. После этого выдерживают водонепроницаемые швы от 20 до 60 мин, швы в корпусах нефтеналивных судов выдерживают от 40 до 120 мин в зависимости от их толщины и положения (нижние, вертикальные). Если шов имеет сквозные дефекты, на поверхности, окрашенной мелом, появляются жирные пятна керосина.

Электролитическое травление применяют для обнаружения:

- трещин;

- волосовин;

- флокенов;

- закатов;

- шлаковых включений.

Деталь помещают в электролитическую ванну.

Люминесцентная и цветная дефектоскопии основаны на молекулярных свойствах жидкостей. Люминесцентную дефектоскопию применяют для обнаружения наружных пороков деталей судовых механизмов. Она основана на свойствах некоторых органических соединений светиться под воздействием ультрафиолетовых лучей. Носители свечения называются люминофорами.

В качестве люминофоров применяют краситель дефектоль зелено-золотистый и дефектоль «Нориол».

Люминофор растворяют в бензине, керосине и трансформаторном масле. Очищают деталь, наносят люминофор на поверхность детали кистью либо погружают деталь в ванну и выдерживают ее там в течение 10—15 мин. Обмывают деталь скользящей струей холодной воды под давлением 0,1—0,2 МПа, сушат в струе теплого воздуха либо покрывают водным раствором углекислого магния. Под воздействием ультрафиолетовых лучей оставшийся в трещинах люминофор дает яркое свечение.

Цветная дефектоскопия основана на свойствах вещества, содержащего красящий пигмент, проникать в трещины и микротрещины.

Испытание уменьшением давления в объеме проводят с помощью насоса. После нагнетания насосом воздуха или иного газа в герметический сосуд и достижения нужного давления воздушную сеть отключают от испытываемого объекта. Неплотность выявляют по падению давления во времени при помощи прибора непосредственной оценки. За время испытания (12— 14 ч) температура газа достигает температуры окружающей среды. Затем измеряют падение давления в этом сосуде, возникающее вследствие утечки газа.

Сжатым воздухом с применением аммиака испытывают сварные швы. Контролируемые швы покрывают бумажной лентой или бинтом, пропитанным 5%-ным раствором азотной ртути. Ширина бумажной ленты должна быть на 20 мм больше ширины шва. После закрепления ленты в изделие вводят аммиак в количестве 1% объема воздуха, заполняющего полость изделия при нормальном давлении.

Затем вводят сжатый воздух, давление которого определяют по техническому условию (ТУ) на данное изделие. Это давление выдерживают в течение 3—5 мин, затем его снимают, ленту отделяют от шва и осматривают. Неплотность устанавливают по черным пятнам на бумажной ленте.

Индикатором дефектов, помимо указанного, может быть также водный раствор фенолфталеина, который при реакции с аммиаком образует красно-фиолетовые пятна. Вначале испытывают на непроницаемость сжатым воздухом, а затем — аммиаком. Это дает возможность предварительно выявить и устранить сравнительно грубые неплотности и тем самым уменьшить загазованность окружающей атмосферы аммиаком.

Испытание с помощью вакуум-камеры проводят с применением вакуум-камер, соединенных шлангом с откачным патрубком вакуумного насоса. Вакуум-камера имеет прозрачный верх, через который виден испытуемый шов. Края вакуум-камеры имеют упругую эластичную прокладку, плотно прилегающую к шву при откачке воздуха из коробки.

Испытания проводят поочередно на отдельных участках. Вакуум-камеру устанавливают на очищенный от загрязнений шов, смоченный пенообразующим раствором. Затем из коробки вакуум-насосом откачивают воздух до небольшой степени разряжения 65—80 кПа, что регистрируется вакуумметром. Шов считают непроницаемым, если при испытании контролируемого участка в пенообразующем растворе не образуются воздушные пузырьки.

Выявление внутренних дефектов и плотности соединений

Физические методы контроля широко используют в судоремонте.

Гамма и рентгеновская дефектоскопии основаны на свойствах электромагнитных волн. Рентгеновские лучи и гамма-лучи представляют собой коротковолновые электромагнитные колебания, обладающие способностью проникать через твердые непрозрачные тела, что позволяет использовать их для обнаружения внутренних пороков отливок, поковок, сварных и клепаных швов. При наличии дефектов в детали лучи, прошедшие через них, сохраняют большую интенсивность вследствие неплотности материала пороков, чем лучи, прошедшие через участки, не имеющие пороков.

В зависимости от способа регистрации пороков различают:

- рентгено-скопию и гамма-скопию, т. е. просвечивание на светящийся экран, или визуальное наблюдение за дефектами;

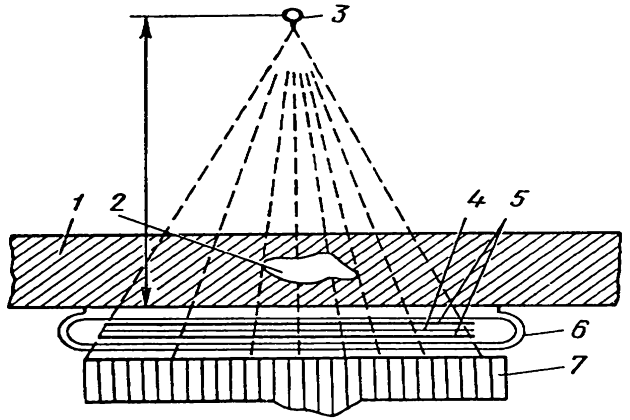

- рентгено и гаммаграфирование, т. е. фотографирование объекта на рентгеновскую пленку (рис. 1);

- рентгено и гамма-ионизационный способ, при котором оценку интенсивности лучей прошедших, через изделие, производят с помощью ионизационных камер и различны счетчиков.

В качестве оборудования при рентгенографии используют рентгеновские промышленные установки. Гаммаграфирование производится с помощью гамма-источников (радиоактивных изотопов), помещенных в защитные контейнеры.

Перед рентгено и гаммаграфированием, сварной шов и околошовная зона должны быть очищены от шлака загрязнений и на шве должны быть намечены участки, подлежащие контролю.

Объем просвечивания сварных швов корпусных конструкций берется в процентах от длины швов.

Например, верхняя палуба и днище (включая скулу) судов длиной 80 м и более, а также имеющих класс УЛ и выше независимо от длины в районе 0,6 длины судна в средней части 10% монтажных швов, 2,5% секционных швов, за пределами средней части 2,5 и 1 % соответственно; борт судна — 5 и 1 % и соответственно 2,5 и 1%.

Стыки и пазы настила верхней палубы и узлов грузовых люков — один снимок на каждый стык (на участке, непосредственно прилегающем к кромке люка), а за пределами средней части — наравне с прочими швами верхней палубы.

Стыки утолщенных листов стрингеров верхней палубы у концов надстроек — один снимок на каждый стык.

После проявления реитгено и гаммаграмм определяют качество сварного шва. Качество снимка считается хорошим, если на нем видны все маркировочные знаки, эталоны чувствительности и изображение шва. На пленках дефектные места будут видны в виде темных пятен, точек и полос.

Качество швовРемонт судовых устройств и корпуса судна оценивается по трехбалльной системе по следующим признакам:

- балл III — хорошее качество, дается, если на снимке нет признаков непроваров или трещин, газовых и шлаковых включений, а имеются только единичные мелкие далеко расположенные включения (до пяти штук на длине снимка) размером не более 2 мм;

- балл II — удовлетворительное качество, дается, если на снимке нет признаков непроваров или трещин, а имеются небольшие количества (скопления) мелких газовых и шлаковых включений, не имеющих вида сплошной сетки, размером до 1 мм при общей площади включений не более 20 мм2 на 1 см2 при толщине шва до 10 мм и не более 40 мм2 — при толщине шва 50 мм;

- балл I — неудовлетворительное качество, дается, если на снимке имеются признаки непроваров или трещин, или сетки газовых и шлаковых включений, размеры, количество или суммарная протяженность которых превышает значения, указанные для балла II.

Ультразвуковая дефектоскопия используется для выявления наружных и внутренних дефектов. Впервые применение ультразвука для контроля было предложено С. Я. Соколовым в 1928 г.

Ультразвуковые волны проникают на глубину до 10 м в металлических изделиях.

Ультразвуковые дефектоскопы работают на диапазонах частот, превышающих 20 000 Гц, их разделяют по следующим признакам:

- прямого прозвучивания (теневой метод);

- с видимым изображением дефектов;

- импульсные.

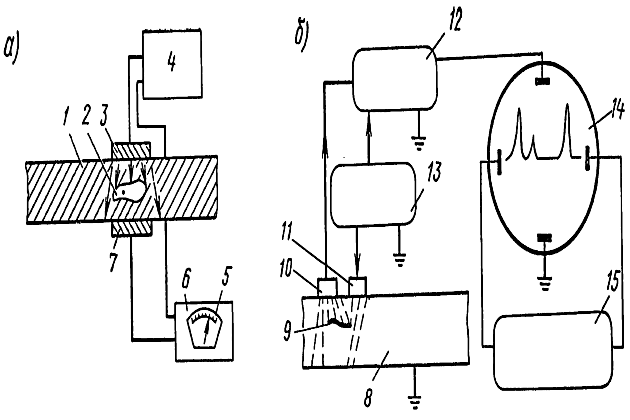

Сущность сквозного прозвучивания заключается в том, что ультразвук подводится к исследуемой детали с одной стороны, а принимается с другой (рис. 2, а). При однородной структуре металла ультразвук проходит через него без колебаний.

Если же на пути ультразвука встречаются дефекты, он рассеивается и к приемнику поступает ослабленным. Для лучшего акустического контакта между щупом и изделием проверяемую поверхность смазывают касторовым или трансформаторным маслом.

В импульсном дефектоскопе (рис. 2, б) импульсный генератор возбуждает пластинку излучателя (щуп). Пластинка колеблется, и на ее гранях возникает электрическое напряжение, которое усиливается усилителем и поступает на пластинки электроннолучевой трубки.

На экране осциллографа получается изображение начального импульса. При наличии дефекта в изделии на экране появляется второй импульс (отображение дефекта) и при выходе луча из изделия появляется третий — донный — импульс. По расположению импульсов определяют глубину залегания дефекта.

Ультразвуковые дефектоскопы дают возможность определить только внутренние дефекты, определить глубину залегания и примерную площадь. Установить характер дефектов не всегда удается.

Магнитная дефектоскопия основана на свойствах магнитного поля.

Этим методом выявляют в чугунных и стальных деталях судовых механизмов:

- трещины усталостные, возникшие вследствие термообработки;

- шлифовочные, поверхностные и подповерхностные плены;

- волосовины;

- закаты и заковы (на глубину не более 2—3 мм).

Магнитная дефектоскопия позволяет выявлять трещины размером до 0,001 мм.

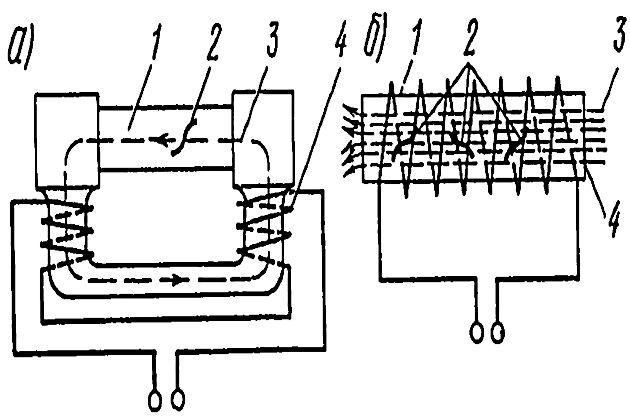

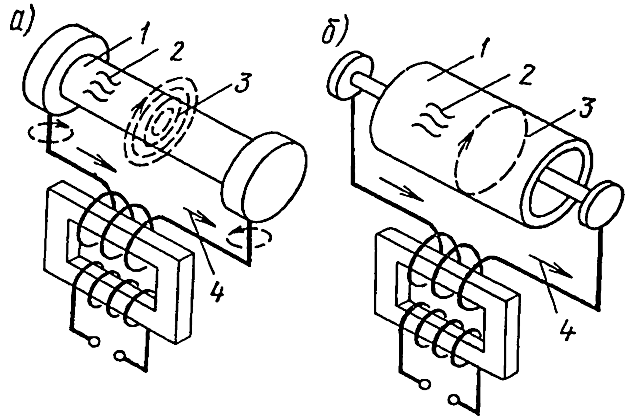

Существуют магнитный порошковый и магнитный индукционный методы:

- в первом способе индикатором искажения силовых линий магнитного поля служат частицы порошка окислов железа, осаждающиеся на дефектах намагниченной детали;

- во втором — индукционный ток в катушке, соединенной с измерительным прибором, при ее перемещении относительно намагниченного изделия или изделия относительно катушки.

При дефектации методом магнитной суспензии ее приготовляют из керосина или трансформаторного масла, железной пудры (50 г порошка на 1 л воды). Иногда используется магнитная суспензия, приготовленная на пасте МПЕ. Эта суспензия не вызывает коррозии детали, хорошо смачивает погружаемые в нее изделия, чувствительна к выявлению дефектов.

При использовании порошкового метода намагничивание изделий производится переносными магнитными дефектоскопами или сварочными трансформаторами.

При индукционном методе контроля наличие дефектов определяют с помощью специальных устройств. Изделие намагничивается электрическим током. При перемещении катушки в ней возбуждается электрический ток, гальванометр фиксирует наличие дефекта отклонением стрелки.

Читайте также: Дефектация и ремонт судовых паровых котлов и теплообменных аппаратов

Намагничивание изделий бывает полюсное электромагнитом и соленоидом (рис. 3), циркулярное через деталь и через проводник в полой детали (рис. 4).

Индукционный метод контроля несовершенен, так как дает возможность определить лишь местонахождение дефекта, глубину же залегания дефекта определить нельзя.