Дизельные топливные форсунки – это устройства, которые отвечают за подачу топлива в камеру сгорания двигателя. Они работают путем распыления топлива под высоким давлением в форме тончайших струй, что обеспечивает оптимальное соотношение топлива и воздуха для эффективного сгорания.

- Типы форсунок

- Конструкция закрытых форсунок

- Форсунки с запорной гидравлически управляемой иглой

- Форсунки с гидравлическим погружением иглы

- Форсунки с системой автоматического регулирования давления открытия иглы

- Электрогидравлическая форсунка

- Электронное управление впрыском с гидроусилением

- Работа форсунки на тяжелом топливе

- Совершенствование соплового аппарата форсунки

- Процессы распыливания и смесеобразования

- Процесс распада и движения распыленной струи топлива

- Факторы, влияющие на качество распыливания

Важными характеристиками топливных форсунок являются давление, расход и угол распыла. Регулярное обслуживание и замена топливных форсунок может повысить производительность двигателя и снизить уровень выбросов вредных веществ.

Типы форсунок

Форсунки дизелей обеспечивают непосредственное впрыскивание топлива в камеру сгорания дизеля, распыливание и образование формы струи топлива в соответствии с формой камеры сгорания для обеспечения полного перемешивания распыленного топлива с воздухом. Форсунки подразделяются на два основных типа: открытые и закрытые, снабженные клапанами.

Что такое топливная форсунка?

Топливная форсунка — это устройство, предназначенное для распыления топлива в двигателе внутреннего сгорания. Она играет ключевую роль в процессе подачи топлива в цилиндры двигателя с целью его сгорания. Топливные форсунки обеспечивают точное распределение и дозировку топлива, что важно для эффективной и чистой работы двигателя.

Конструкция открытой форсунки наиболее проста: распыливающее отверстие (или несколько распыливающих отверстий) постоянно соединено с трубопроводом высокого давления. Подвижные детали в такой форсунке отсутствуют. Высокое давление, необходимое для распыливания топлива, создается гидравлическим сопротивлением отверстия постоянного сечения и скоростей нагнетания топлива. Вследствие отсутствия подвижных деталей после окончания впрыскивания наблюдается подтекание топлива.

В системах с открытыми форсунками скорости плунжера должны быть значительно больше, чем в системах с закрытыми форсунками, чтобы обеспечить в начальный момент впрыска достаточно хорошее распыливание топлива. В настоящее время открытые форсунки не применяются.

Для устранения подтекания топлива в конструкцию современных форсунок введен элемент, изолирующий линию высокого давления от камеры сгорания в период между впрыскиваниями. Такие форсунки относятся к числу закрытых.

Конструкция закрытых форсунок

В клапанных форсунках на пути движения топлива в камеру сгорания устанавливают запорный орган, однако в них после запорного органа отсутствуют сопловые отверстия. Конец клапана при впрыске выходит непосредственно в камеру сгорания. В форсунках такого типа дросселирующее сечение, образующееся между грибком клапана и корпусом сопла, выполняет одновременно и функцию соплового отверстия. В процессе работы размеры дросселирующего сечения зависят от хода клапана, а сам клапан участвует в распределении топлива по объему камеры сгорания.

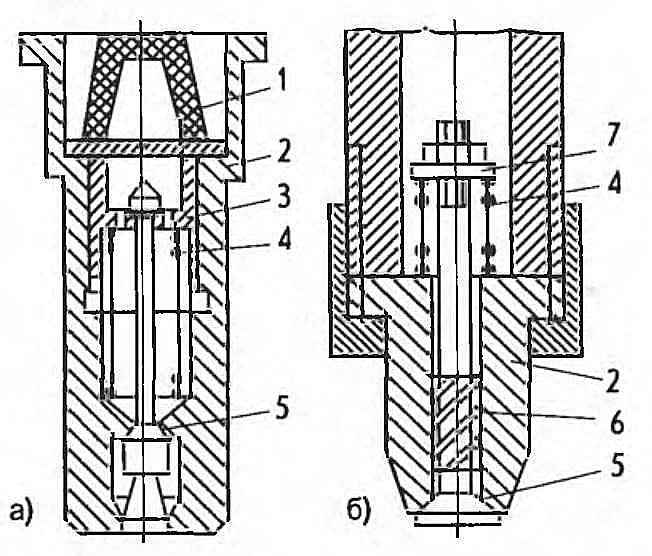

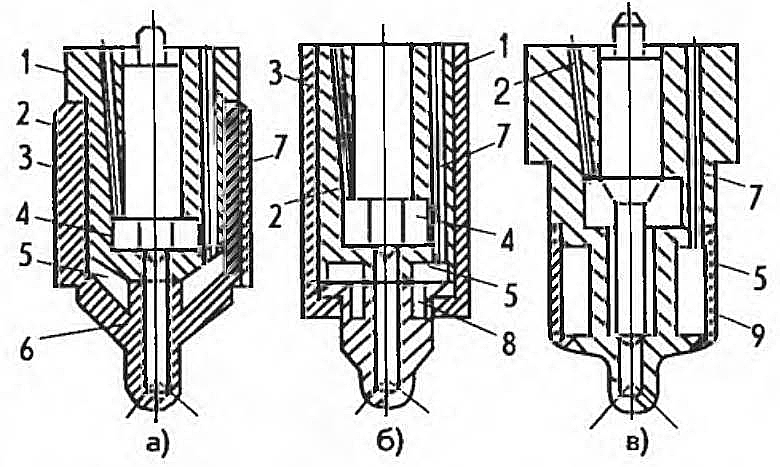

Схема концевой части клапанной форсунки (распылителя) представлена на рис. 1, а.

а – с штифтовым клапаном; б – с винтовыми канавками на стержне.

1 – фильтр; 2 – корпус; 3 – подвижная опора; 4 – пружина; 5 – клапан; 6 – стержень; 7 – гайка

Клапан 5 нагружен пружиной 4, а при отсутствии впрыска плотно прижимается к гнезду корпуса 2. При увеличении давления в системе, в результате нагнетающего хода плунжера насоса высокого давления, топливо проходит через фильтр 1, отжимает клапан 5, преодолевая усилие пружины 4, и через кольцевое отверстие впрыскивается в камеру сгорания. Конусная поверхность наконечника клапана придает вытекающему топливу форму полого усеченного конуса с меньшим основанием у торца распылителя, тем самым способствует лучшему его распыливанию и распределению по объему камеры сгорания. Пружина 4 верхним концом упирается в подвижную опору 3 пружины, связанную с клапаном и скользящую в корпусе 2. Перемещение этой опоры вниз ограничено выступом в корпусе 2. От положения выступа зависит максимальный ход клапана при его опускании.

Для клапанных форсунок применяют сравнительно небольшие давления подачи, поэтому качество распыливания не всегда получается удовлетворительным.

Для улучшения распыливания перед клапаном на его направляющей выполняют винтовые канавки (рис. 1, 6). Топливо, проходя по кольцевой щели между направляющей клапана, выполненной в корпусе 2, и стержнем 6 клапана с винтовой нарезкой, приобретает вращательное движение, вследствие которого увеличивается конус факела топлива, улучшается его распыливание и распределение по объему камеры сгорания. После окончания впрыска пружина 4, натяжение которой регулируется гайкой 7, прижимает грибок клапана 5 к гнезду и разобщает топливную систему и камеру сгорания.

Преимуществами клапанных форсунок является отсутствие прецизионных деталей, малая засоряемость выходного сечения распылителя, которое постоянно прочищается грибком клапана, простота конструкции, технологичность, небольшая стоимость изготовления и сравнительно небольшая масса подвижных деталей.

Однако им присущи многие недостатки, свойственные открытым форсункам. Кроме того, грибок клапана, открывающийся в камеру сгорания, работает в неблагоприятных температурных условиях. Поэтому клапанные форсунки используют редко в практике дизелестроения.

Мембранные форсунки имеют специальную мембрану, расположенную над запорным клапаном или иглой форсунки (рис. 2, а).

а – с плоской мембраной; б – с мембранной колонкой.

1 – штуцер; 2 – пружина; 3 – постель; 4 – гайка; 5 – мембрана; 6 – корпус форсунки; 7 – клапан; 8 – сопло; 9 – прижимная гайка; 10 – канал; 11 – кольцо; 12 – стальная пластина

Мембрана 5 зажата между выступом клапана 7 и гайкой 4 с одной стороны, и между выступом корпуса 6 форсунки и постелью 3, прижимаемой штуцером 1, с другой стороны. Клапан 7 находится под воздействием пружины 2. Сопло 8 форсунки прижимается к ее корпусу 9. В процессе впрыска клапан поднимается вверх до упора в постель, пропуская топливо к сопловому отверстию.

При понижении давления в системе пружина 2 заставляет клапан садиться на гнездо и разобщает КС с топливным трубопроводом. Как видно, в этой форсунке отсутствуют прецизионные детали, клапан сам устанавливается по конусу сопла. Она малочувствительна к нагреву, и клапан в процессе работы не теряет подвижности в результате некачественного монтажа форсунки или закоксования. В этом заключаются преимущества рассмотренной форсунки. Недостаток – малая надежность мембраны, трудность работы при предварительных затяжках пружины, превышающих 5-7 МПа.

Несколько иной принцип заложен в конструкцию мембранной форсунки, схема которой приведена на рис. 2, б. Здесь спиральная пружина заменена мембранной колонкой, которая состоит из набора множества закаленных и шлифованных стальных пластинок 12, разделенных кольцами 11. Пластины сжимают специальным нажимным болтом, и в сборе они образуют колонку, которую можно демонтировать или снова вставлять в форсунку как обычную форсуночную пружину.

Образующееся при сборке пластин внутреннее свободное пространство сообщается с атмосферой через канал 10. В период впрыска топливо проходит вдоль мембранной колонки в нижнюю часть клапана и действует на него. Колонка деформируется в осевом направлении, в результате чего клапан поднимается, пропуская топливо в канал сопла и далее через сопловые отверстия в КС.

В конструкции отсутствуют прецизионные детали, мембрана позволяет получать большие усилия при малых размерах, в результате чего уменьшается масса подвижных деталей, происходит быстрая посадка клапана на гнездо.

Упрощается эксплуатация и обслуживание форсунки. Недостатком этой конструкции является сложность изготовления пластинок, а также большая стоимость.

Форсунки с запорной гидравлически управляемой иглой

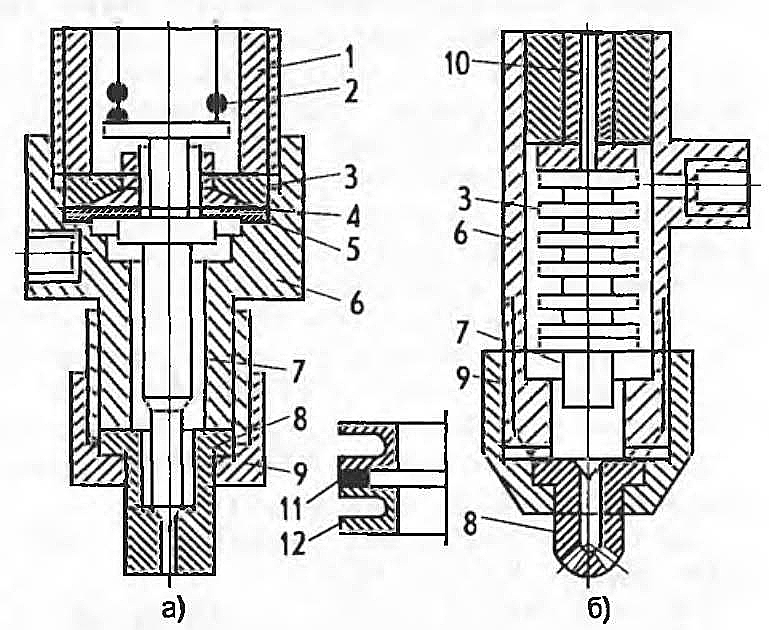

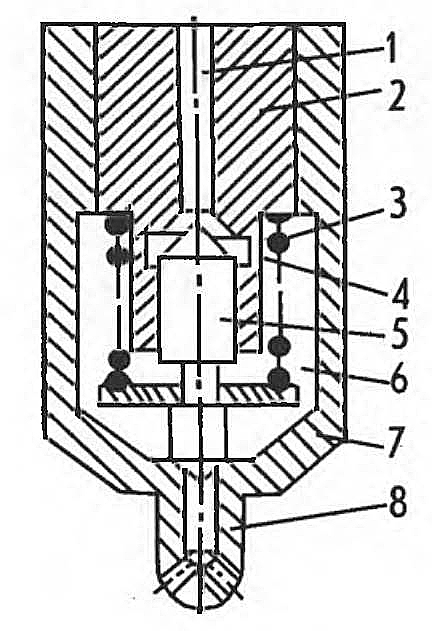

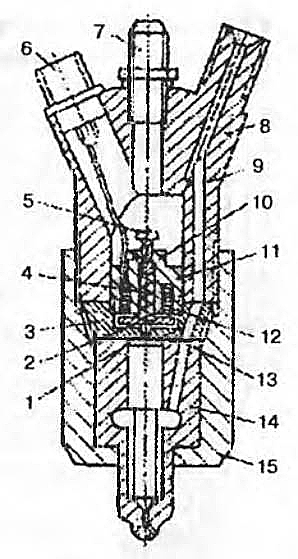

В дизелестроении в основном применяют форсунки с запорной гидравлически управляемой иглой (рис. 3).

1- гайка; 2 – контргайка; 3 – пружина; 4 – тарелка; 5 – канал отвода топлива; 6 – штуцер отвода топлива; 7 – направляющие штанги; 8 – игла; 9 – карман распылителя; 10 – корпус распылителя; 11 – корпус форсунки

Работает форсунка следующим образом. Топливо подходит к карману 9 распылителя по каналам в корпусе 11 форсунки и в корпусе 7 распылителя, действует на дифференциальную площадку иглы 8, заставляя ее подниматься и открывать предсопловый канал. Игла на седло садится при помощи пружины 3, натяжение которой регулируют гайкой 1 и фиксируют контргайкой 2. Пружина через тарелку 4 действует на штангу и далее на иглу. В большинстве случаев штангу свободно устанавливают в корпусе. В некоторых конструкциях предусмотрены направляющие 7 штанги. Тогда они воспринимают боковые нагрузки, возникающие вследствие неточностей изготовления, сборки и перекоса пружины при ее сжатии, и передают игле только осевые нагрузки. Условия работы иглы при таком исполнении штанги значительно улучшаются, однако требования к обработке внутренней поверхности корпуса форсунки и направляющих штанги увеличиваются.

При работе форсунки через зазоры прецизионной пары всегда происходит просачивание топлива. С одной стороны, это приводит к утечке топлива, к снижению давления в кармане форсунки, но с другой – обеспечивает смазку трущихся поверхностей и отвод тепла от иглы в корпусе форсунки, создает ванну для пружины форсунки. При работе пружины в топливной ванне динамические напряжения в витках уменьшаются на 20-25 %. Просочившееся топливо отводится через канал 5, штуцер 6 в топливопровод, по которому топливо поступает в трубопровод низкого давления или расходный бак.

В некоторых конструкциях форсунок перед распылителем устанавливают щелевой фильтр высокого давления.

Форсунки с запорной гидравлически управляемой иглой конструктивно просты, надежны в работе, не требуются специальные устройства для открытия иглы в момент впрыска. Однако они не позволяют осуществлять желаемый закон подачи топлива и в результате сжимаемости топлива трудно осуществляют регулирование фаз впрыска.

Наличие гидравлически управляемой иглы позволяет:

- устранить начальный участок подачи топлива в КС при малых давлениях и осуществлять начало подачи более четко и при повышенных давлениях;

- устранить конечный участок подачи с малыми давлениями, осуществлять более четкое окончание подачи и предотвращать при закрытой игле подтекание топлива;

- увеличивать среднее давление впрыска топлива;

- предотвращать опасность резкого ухудшения распыливания топлива на малых скоростных и нагрузочных режимах работы дизеля;

- обеспечить герметичность системы при высоких давлениях в ней;

- регулировать давление начала подачи в соответствии с особенностями протекания рабочего процесса дизеля;

- увеличить максимальное давление подачи топлива;

- уменьшить закоксование сопловых отверстий и самого сопла и, таким образом, увеличить срок его службы.

К недостаткам форсунок с запорной иглой следует отнести наличие подвижных деталей с увеличенной массой и прецизионные пары иглакорпус распылителя (работа которой часто нарушается в результате зависания и заедания иглы, быстрого износа, перегрева, монтажных деформаций и др.), а также высокую точность изготовления прецизионной пары.

Существует большое разнообразие конструкций форсунок с запорной, гидравлически управляемой иглой.

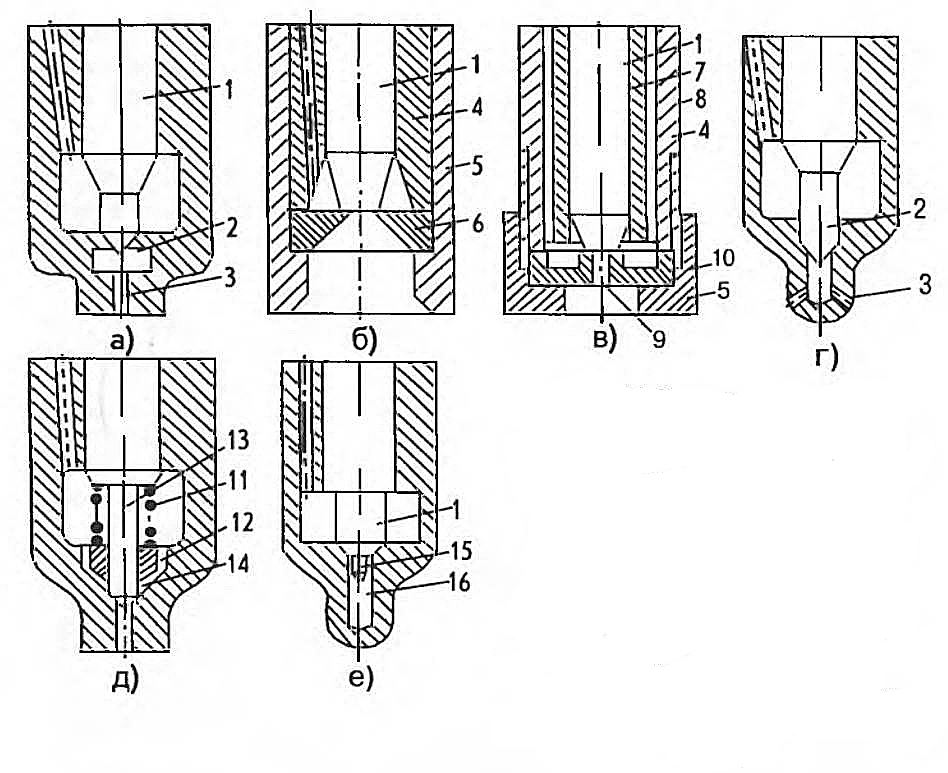

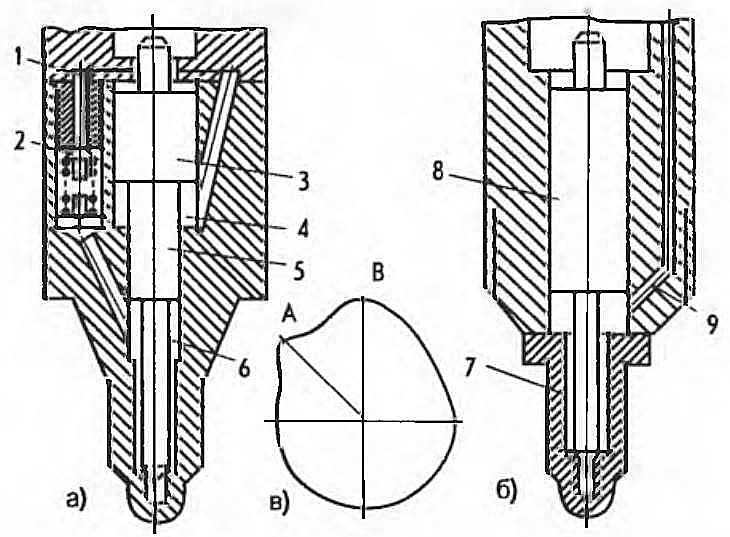

В дизелестроении используют форсунки с различными конструкциями распылителей с иглой (рис. 4).

а – однодырчатый; б – с плоским седлом; в – с охлаждаемым корпусом; г – многодырчатый; д – с вихревой вставкой; е – ступенчатой подачи.

1 – игла; 2 – предсопловый объем; 3 – сопловое отверстие; 4 – корпус распылителя; 5 – гайка; 6 – сопловая пластина; 7 – направляющая иглы; 8 – кольцевой зазор; 9 – отверстие; 10 – пластина; 11 – пружина; 12 – продольный паз; 13 – вкладыш; 14 – канавка; 15 – штифт; 16 – кольцевой зазор

В распылителе на рис. 4, а дифференциальная игла 1 перекрывает доступ топлива к сопловому отверстию 3 запорным конусом. Под иглой предусмотрен предсопловый объем 2, наличие которого предотвращает смывание посадочного конуса горячими газами в процессе сгорания.

Распылитель, приведенный на рис. 4, б, выполнен с плоским седлом, которое позволяет получить значительные проходные сечения при относительно малых подъемах иглы. Сопловая пластина прижимается к корпусу 4 распылителя гайкой 5. Сопловое отверстие имеет наружный конический подрез, поэтому факел распыленного топлива получается значительно расширенным с малой дальнобойностью.

При неблагоприятных температурных условиях предусматривают охлаждение распылителя (рис. 4, в). Направляющая 7 иглы соприкасается с корпусом 4 распылителя только в верхней части по специальному центрирующему пояску. На остальной длине между направляющей 7 и корпусом 4 имеется кольцевой зазор 8, по которому проходит топливо, осуществляющее интенсивное охлаждение нижней части распылителя. Сопловая пластина с отверстием 7 прижимается к корпусу 4 гайкой 5. Сопловое отверстие не имеет подрезов, поэтому струя топлива выходит более сосредоточенной, пробивная способность ее увеличивается, а угол конусности факела меньше по сравнению с углом конусности факела в распылителе предыдущего варианта, форсунки с таким распылителем можно устанавливать на форсированных дизелях с большой тепловой напряженностью.

В однодырчатом распылителе, в котором осуществляется закручивание топлива (рис 4, д), перед сопловым каналом установлен вкладыш 73 с продольными пазами 12 и наклонными к оси иглы канавками 14 на наружной поверхности конуса. Вкладыш удерживается в своем гнезде при помощи пружины 11. В процессе подачи топливо открывает иглу и, проходя по канавкам 14 к сопловому отверстию, закручивается.

Для уменьшения гидравлического сопротивления суммарное сечение продольных пазов и наклонных канавок должно быть значительно больше проходного сечения соплового отверстия.

Форсунки с многодырчатыми распылителями получили наибольшее распространение в дизелестроении. Их применяют во всех дизелях с неразделенными камерами сгорания. Обычно перед сопловыми отверстиями 3 (рис. 4, г) предусматривают предсопловый объем 2. Число отверстий может быть от двух до двенадцати. В дизелях с большими размерами цилиндров, в которых не происходят интенсивные вихревые движения воздуха в КС, выполняют большое число сопловых отверстий. При центральном расположении форсунки отверстия выполняют симметрично по окружности, причем размеры их одинаковы. Если форсунки смещают, то отверстия выполняют различными по размеру и располагают несимметрично относительно оси распылителя. В этом случае, распылитель фиксируют относительно корпуса форсунки, а форсунку устанавливают на дизеле только в одном определенном положении.

Особенностью распылителя с несимметричным расположением отверстий (рис. 4, е) является и то, что он обеспечивает ступенчатую подачу топлива. В начале подъема иглы топливо поступает к сопловым отверстиям через кольцевой зазор (16) между цилиндрическим штифтом 15, входящим в предсопловый канал, и стенкой канала. По мере подъема иглы сопротивление зазора уменьшается, а количество поступающего к отверстиям топлива увеличивается. При выходе штифта из канала происходит подача основной порции топлива. Многодырчатым распылителям присущи и некоторые недостатки. Так как отверстий в сопле много, то размеры их обычно небольшие (от 0,15 до 0,8 мм). При малых размерах сопловых отверстий чаще происходит их засорение и загорание, нарушается первоначальная форма факела, сокращается срок службы распылителя.

Наличие сопла, выполненного как одно целое с корпусом распылителя, обеспечивает получение малых объемов предсоплового канала, что устраняет подтекание сопла при пониженных давлениях газа в цилиндре дизеля.

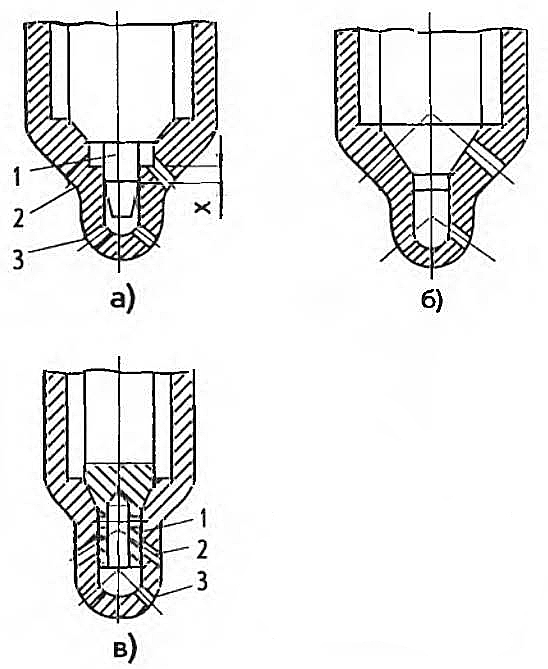

Недостаток таких конструкций состоит в том, что при засорении и разрушении сопловых отверстий приходится выбрасывать весь распылитель. Распылители с отдельными соплами приведены на рис. 5, а, б.

а – с соплом, выполненным за одно целое с гайкой; б – с отдельным соплом; в – с длинной иглой.

1 – корпус форсунки; 2 – канал подвода топлива; 3 – гайка; 4 – карман форсунки; 5, 8 – карманы; 6 – предсопловый клапан; 7 – канал подвода охлаждающей жидкости

В распылителе, представленном на рис. 5, а, сопло выполнено как одно целое с гайкой 3, при помощи которой его крепят к корпусу 1 форсунки. Топливо поступает в карман 4 форсунки по каналу 2. С целью снижения тепловой напряженности распылителя в месте установки запорного конуса иглы предусмотрено дополнительное охлаждение (пресной водой, маслом или топливом). Охлаждающая жидкость поступает по каналу 7 в корпус форсунки в карман 5, откуда отводится по другому специальному каналу.

Сопло распылителя на рис. 5, б выполнено отдельно от корпуса 1 форсунки и от крепящей гайки 3. В корпусе распылителя и в самом сопле предусмотрены карманы 5 и 8 для охлаждающей жидкости, подводимой по каналу 7. Топливо поступает в карман форсунки 4 по каналу 2. При такой конструкции распылителя упрощается изготовление прецизионной пары. Так как игла удалена от сопловых отверстий и имеются полости охлаждения, то улучшаются тепловые условия работы прецизионной пары, что увеличивает срок ее службы.

При отдельно выполненном сопле увеличивается длина канала между уплотняющим конусом и сопловыми отверстиями, а следовательно, и его объем, поэтому возникает опасность подтекания и закоксования сопловых отверстий.

Распылители с отдельными соплами применяют преимущественно в тяжелых дизелях. В автотракторных двигателях, как правило, сопло изготавливают как одно целое с корпусом распылителя.

Для улучшения тепловых условий работы прецизионной пары форсунки широко применяются длиннокорпусные распылители. В длиннокорпусном распылителе (см. рис. 5, в) вокруг наконечника иглы образована кольцевая полость, через которую поступает топливо. Кроме того, охлаждающая жидкость через канал 7 подводится в карман 5, герметически закрытый кожухом 9, что позволяет обеспечить отвод тепла от наиболее нагретых деталей форсунки.

В длиннокорпусных распылителях форсунок быстроходных дизелей дополнительное охлаждение не применяют, поэтому уменьшена лобовая тепловоспринимающая поверхность, омываемая в КС горячими газами, и улучшены тепловые условия соска распылителя. Прецизионная пара максимально удалена от наиболее нагретых зон, в связи с чем надежность ее работы возрастает.

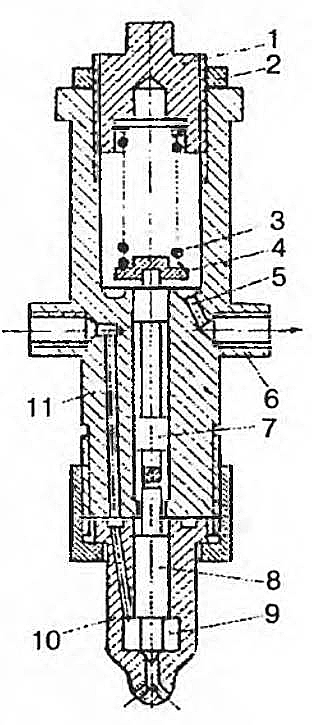

На некоторых судовых дизелях применяют длиннокорпусные распылители с двухдифференциальной иглой (рис. 6, а).

а – с двухдифференциальной иглой; б – с отдельным соплом; в – профиль кулачка топливного насоса, работающего на эту форсунку.

1 – канал подвода топлива; 2 – обратный клапан; 3 и 5 – прецизионные поверхности; 4 и 6 – полости; 7 – сопло; 8 – игла; 9 – канал

Две прецизионные поверхности 3 и 5 распылителя имеют различные диаметры, поэтому образуются две дифференциальные площадки и две рабочие полости 4 и (6) распылителя. Верхняя полость 4 непосредственно соединена с подводящим каналом 1, а нижняя полость 6 отсоединяется от него обратным клапаном 2. При набегании толкателя на участок профиля А кулачка топливо поступает в полость 4 и 6 и действует одновременно на две дифференциальные площадки, поднимая иглу, давление открытия которой отрегулировано на 6-11 МПа. При сбегании толкателя с профиля А (рис. 6, в) кулачка давление в системе падает, игла садится на гнездо, перекрывая доступ топлива в КС. Обратный клапан 2 при этом не позволяет сильно разгружать полость 6. Набегание толкателя на участок В профиля кулачка приводит к новому повышению давления в системе, повторному более легкому открытию иглы и подаче в камеру основной порции топлива. После отсечки игла прекращает подачу, садясь под действием пружины на свое гнездо. В результате разгрузки полости 4 после отсечки, пружине приходится преодолевать меньшую силу сопротивления, поэтому посадка иглы происходит при давлении, превышающем в 2-3 раза давление начала подъема. Отсечка подачи получается четкой, уменьшаются период аккумуляторного впрыска и общая продолжительность подачи, улучшаются экономичность рабочего процесса дизеля. Большие давления посадки иглы обуславливают появление в нагнетательном топливопроводе повышенных остаточных давлений и служат причиной дополнительных впрысков. В связи с этим, в таких топливных системах должны предусматриваться дополнительные устройства для разгрузки нагнетательного топливопровода (установка обратных клапанов, увеличение отсасываемого объема и др.).

Прецизионную пару можно выполнять не только в корпусе распылителя, но и в корпусе самой форсунки (рис. 6, б). Сопло 7 и направляющая иглы 8 изготовлены как две отдельные детали. Такая конструкция значительно упрощает производство прецизионной пары, так как при изготовлении не требуется соблюдение соосности цилиндрической направляющей и конуса седла сопла. При сборке сопло самоустанавливается относительно оси иглы. Длинный упругий наконечник иглы хорошо воспринимает деформации седла, возникающие при нагревании, без нарушения герметичности. Удаление прецизионного узла от камеры сгорания и уменьшение диаметра сопла, выходящего в КС, позволяет устранить перегрев иглы и распылителя. Топливо поступает в камеру форсунки по каналу 9, как и в обычных форсунках.

В штифтовых форсунках дифференциальная игла на конце под запорным конусом имеет специальный штифт. Наибольшее распространение получили форсунки с цилиндрическим штифтом (рис. 7, а, б) и штифтом, выполненным в виде двух усеченных конусов (рис. 7, в).

а – с цилиндрическим штифтом; б – с обратным конусом; в – с двойным конусом на штифте.

1 — карман

Обычно верхняя цилиндрическая часть штифта диаметром dш входит в сопловое отверстие с малым зазором. Нижняя часть по диаметру dш2 меньше или выполняется конусной. Конус может быть обратным (рис. 7, б), с небольшим углом (4-5°) или двойным (рис. 7, в), причем угол нижнего конуса изменяется от 4 до 45°. Топливо поступает из канала 1 в кольцевое сечение между штифтом и поверхностью отверстия. На выходе из соплового отверстия струе придается форма полого цилиндра или полого конуса, поэтому увеличивается ее поверхность и улучшается распыливание. Проходная площадь распылителя меняется по мере подъема иглы, поэтому меняется и сопротивление движению топлива на выходе, что ведет к сложному изменению перепада давлений, под которым подается топливо в КС дизеля.

Наличие распылителя с обратным конусом штифта обеспечивает получение малых размеров внутренней полой части струи, и в результате струя по своей форме приближается к обычной струе, вытекающей из простого цилиндрического соплового отверстия. Такие струи обладают большой дальнобойностью, легко проникают в самые отдаленные участки КС, но относительно плохо дробятся, поэтому не обеспечивают хорошее перемешивание распыленного топлива с воздухом. Такие распылители просты в изготовлении.

Аналогичная картина наблюдается и при использовании форсунок с цилиндрическим штифтом. Наличие штифтов с прямым конусом позволяет значительно увеличить угол конуса полой струи, в результате чего факел топлива проникает в большой объем камеры, лучше перемешивается с воздухом, обеспечивая хорошее смесеобразование. Но дальность полета такой струи уменьшается.

Изменяя форму и размеры штифта, можно оказывать существенное влияние на процесс распыливания топлива и смесеобразования в КС. В результате изменения выходной площади штифтового распылителя с подъемом иглы его могут использовать не только для распыливания топлива, но и для регулирования количества поступающего топлива в КС по времени. Если увеличивать длину цилиндрического участка штифта, расположенного в сопловом отверстии при ее закрытом положении, то ввиду малого кольцевого сечения в первый период подъема в КС будет поступать мало топлива. Поэтому за период задержки воспламенения в камере соберется небольшое его количество и сгорание начнется с плавным повышением давления. Впрыск же основной массы топлива начнется после выхода цилиндрической части штифта из канала, когда в КС произойдет самовоспламенение ранее поступившего туда топлива. Однако такая ступенчатость подачи носит выраженный характер лишь при небольшой частоте вращения вала и нагрузках. По мере увеличения скоростного и нагрузочного режимов работы дизеля скорость подъема иглы растет и влияние ступенчатости на его рабочий процесс проявляется незначительно.

Штифтовые форсунки устанавливают в основном в дизелях с разделенными КС.

Преимущества штифтовых форсунок:

- относительно большие размеры соплового отверстия, труднее поддающегося закоксовыванию;

- возможность применения небольших давлений подачи топлива (до 15 МПа), создающих лучшие условия для работы топливной системы;

- постоянная очистка соплового канала штифтом, исключающая возможность его закоксовывания;

- меньшая чувствительность системы к изменению скоростных и нагрузочных режимов работы;

- меньшая чувствительность к изменению физических свойств топлива;

- большая по сравнению с обычными закрытыми форсунками стабильность параметров впрыска;

- возможность регулирования поступающего топлива на протяжении периода впрыска.

Недостатки штифтовых форсунок:

- не обеспечивают качественного смесеобразования в условиях отсутствия интенсивных вихревых движений организованного характера, поэтому их устанавливают в дизелях с разделенными КС;

- сложны в изготовлении (при обработке штифта возможны погрешности, что затрудняет обеспечение идентичных характеристик форсунок);

- труднее обеспечивают устойчивую работу форсунок на режимах частичных подач, когда игла находится не на упоре, так как проходное сечение изменяется по времени;

- тяжелые температурные условия работы нижней части штифта, выходящей непосредственно в КС;

- увеличенные гидравлические потери при прохождении топлива через дросселирующие сечения ввиду наличия движущегося штифта в сопловом отверстии.

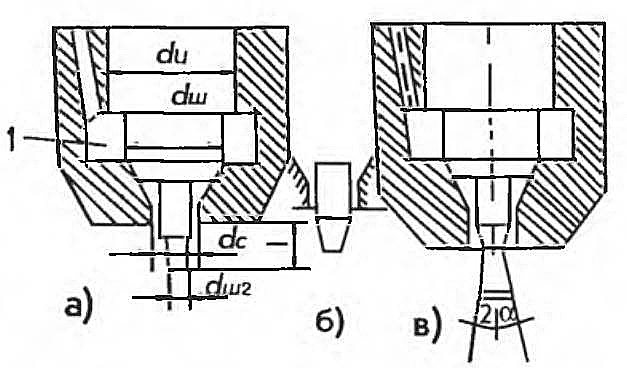

Ступенчатую подачу обеспечивают и другие форсунки. Конструкции распылителей форсунок ступенчатой подачи приведены на рис. 8.

1 – штифт; 2 – верхние отверстия; 3 – нижние отверстия

В сопле распылителя на рис. 8, а выполнены два ряда отверстий: верхние отверстия 2 относительно малого диаметра и нижние отверстия 3, имеющие увеличенное выходное сечение. Игла на конце имеет штифт 1, входящий в предсопловый канал с очень малым зазором на величину X, превышающую полный подъем иглы при работе дизеля на холостом ходу. В начале подъема иглы топливо поступает в КС через малые отверстия, а после начала сгорания, когда штифт выходит из предсоплового канала, вступают в работу и нижние отверстия, поэтому топливо впрыскивается через верхние и нижние отверстия. При малых подъемах топливо поступает только через верхние отверстия. Ввиду малого диаметра эти отверстия создают большое сопротивление, поэтому перепад давлений, под которым топливо поступает в камеру, увеличивается, и качество распыливания топлива улучшается.

Аналогично работает и распылитель, представленный на рис. 8, в. В начале подъема иглы и при максимальных подачах, топливо поступает в КС через нижние отверстия 3 малых размеров. По мере движения иглы штифт 1 поднимается и открывает основные верхние отверстия 2, через которые в КС поступает топливо основной части цикловой подачи.

Распылитель, представленный на рис. 8, б, отличается от предыдущих тем, что верхние малые сопловые отверстия выполнены непосредственно в седле. Нижние отверстия вступают в работу лишь при полном выходе цилиндрического штифта из предсоплового канала. Выполнение сопловых отверстий на седле связано с определенными трудностями, поэтому распылитель, приведенный на рис. 8, а, более предпочтителен.

По мере увеличения скоростного и нагрузочного режимов работы дизеля, скорость подъема иглы возрастает, продолжительность выхода штифта из предсоплового канала уменьшается и влияние ступенчатости подачи на протекание рабочего процесса дизеля почти не улавливается. Заметное влияние ее обнаруживается лишь на малых скоростных и нагрузочных режимах.

Аккумулирующие форсунки. Отличительной особенностью аккумулирующих форсунок (рис. 9) является наличие в их корпусе специального аккумулирующего объема.

1 – осевой канал; 2 – корпус; 3 – пружина; 4 – отверстия; 5 – игла; 6 – аккумулирующий объем; 7 – гайка; 8 – сопло

В корпусе 2 форсунки расположена дифференциальная игла 5, нагруженная пружиной 3. Сопло 8 можно изготовлять отдельно или как одно целое с гайкой 7. При наличии сопла, выполненного отдельно, можно легче осуществлять центрирование иглы относительно нижнего запорного конуса. В перерывах между впрысками пружина 3 прижимает нижний конус иглы к седлу сопла и разобщает, таким образом, камеру сгорания и пространство топливной системы. В период нагнетания, топливо поступает по основному каналу корпуса форсунки и через отверстие 4 в аккумулирующий объем (6) форсунки.

После отсечки подачи, давление в канале 1 падает, а усилие, действующее на дифференциальную площадку иглы со стороны сжатого в объеме 6 топлива, плотно прижимает иглу верхним конусом к верхнему седлу, при этом открывается доступ топлива в КС. Истечение топлива происходит до тех пор, пока давление в аккумулирующем объеме не станет меньше давления затяжки пружины иглы. После этого пружина перемещает иглу вниз, и доступ топлива к сопловому отверстию прекращается. В такой форсунке давление за период впрыска меняется от максимального до давления, соответствующего посадке иглы форсунки, т. е. по закону, обратному закону подачи обычными закрытыми форсунками.

В этом состоит большой недостаток аккумулирующих форсунок, так как такая подача топлива вызывает резкое нарастание давления сгорания в камере дизеля и жесткую его работу.

Наличие аккумулирующих форсунок позволяет улучшить протекание рабочего процесса дизеля на малых скоростных (и частично нагруженных) режимах, так как давление топлива в аккумулирующей полости почти не зависит от скоростного режима.

Их могут применять для высокооборотных дизелей малой мощности с разделенными камерами сгорания, а при сохранении постоянства давления в период впрыска и для дизелей большой мощности с однополостными камерами сгорания.

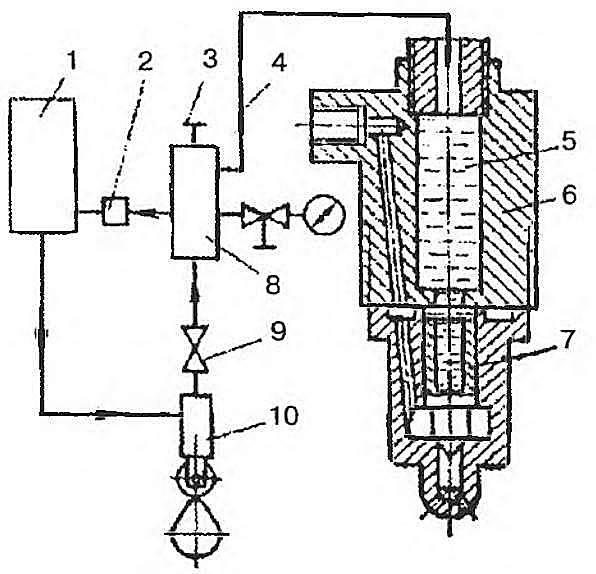

Форсунки с гидравлическим погружением иглы

Для большинства форсунок с дифференциальной иглой нагружателем является механическая пружина. Такой способ нагружения, отличаясь простотой, обладает и недостатками, состоящими в том, что пружины часто выходят из строя в результате тяжелых условий работы, увеличиваются массы подвижных деталей за счет массы пружины и штанги, появляются боковые силы, действующие на прецизионную пару иглы при перекосах пружин и обуславливающие нарушение плотности цилиндрической части и посадочного пояска, и другие. Дифференциальную иглу можно нагружать и при помощи гидравлической пружины. Такие форсунки называют гидрозапорными.

В гидрозапорной форсунке (рис. 10) из корпуса 6 форсунки удалены пружина и штанга, а образовавшаяся полость 5 заполнена гидросмесью под давлением 18-20 МПа.

1 – бак; 2 – перепускной клапан; 3 – предохранительный клапан; 4 – трубопровод; 5 – полость; 6 – корпус форсунки; 7 – игла; 8 – аккумулирующая емкость; 9 – обратный клапан; 10 – насос

При подъеме иглы 7 смесь сжимается, выполняя функцию пружины. Пополнение утечек гидросмеси и поддержание постоянного давления в полости 5 осуществляется одноплунжерным насосом 10, который нагнетает смесь в аккумулирующую полость 8 через обратный клапан 9. Давление в этой емкости регулируют перепускным клапаном 2, отводящим смесь в бак 1. На аккумулирующей емкости обычно устанавливают предохранительный клапан 3, а давление в нем контролируют манометром. От аккумулирующей емкости смесь подается по трубопроводу 4 во все форсунки.

При пуске дизеля давление в аккумулирующей емкости повышают при ручной прокачке насоса. В качестве гидрозапорной жидкости применяют смесь дизельного топлива с картерным маслом, которое выполняет роль антикоррозионного компонента, или смесь обезвоженного дизельного топлива с ингибированными антикоррозионными смазками.

К положительным сторонам гидрозапорных форсунок можно отнести:

- уменьшение массы подвижных деталей форсунки, в результате чего ослабляется удар иглы о седло и уменьшается износ и разрушение конуса иглы и седла;

- улучшение условий работы прецизионной пары вследствие антикоррозионных смазывающих добавок к гидросмеси;

- идентичность давления открытия иглы всех форсунок дизеля, питающихся гидросмесью от одной аккумуляторной емкости;

- возможность регулирования давления открытия иглы в зависимости от режимов работы дизеля при изменении давления в аккумуляторной емкости;

- улучшение условий работы прецизионной пары ввиду отсутствия боковых усилий;

- возможность увеличения диаметрального зазора в прецизионной паре вследствие отсутствия утечек топлива из системы.

Указанные преимущества обуславливают увеличение срока службы гидрозапорных форсунок и улучшение протекания рабочего процесса дизеля на малых скоростных и нагрузочных режимах.

К недостаткам гидрозапорных форсунок следует отнести:

- необходимость установки на дизель дополнительной системы питания форсунок запирающей жидкостью, что усложняет как конструкцию дизеля, так и его обслуживание;

- в случае нарушения в системе подачи запирающей жидкости все форсунки дизеля начинают плохо работать, что приводит к остановке дизеля;

- применение в системе питания двух жидкостей.

Упростить обслуживание гидрозапорных форсунок можно вследствие применения чистого дизельного топлива как запирающей жидкости.

В результате эксплуатации форсунок на гидросмеси установлено, что необходимо тщательно ее очищать, так как в противном случае возможно зависание игл при попадании в кольцевой зазор твердых примесей.

Форсунки с системой автоматического регулирования давления открытия иглы

В зависимости от нагрузки дизеля с помощью этой системы (рис. 11) обеспечивается высокая экономичность в широком диапазоне нагрузок, а также более устойчивое протекание рабочего процесса в зоне низких нагрузок. Благодаря этому, сохраняется надежная работа на топливе низкого качества до 30 % номинальной мощности без изменения регулировки двигателя.

1 – пневмоцилиндр, 2 – распылитель

Регулятор давления топлива автоматически увеличивает или уменьшает подачу воздуха к поршню пневмоцилиндра 1 на форсунке. Для обеспечения надежной работы распылителей 2 в условиях постоянного ухудшения качества топлива фирма «Мицубиси» использует для их охлаждения изолированную систему водяного охлаждения.

Такая конструкция форсунки может использоваться на МОД и СОД.

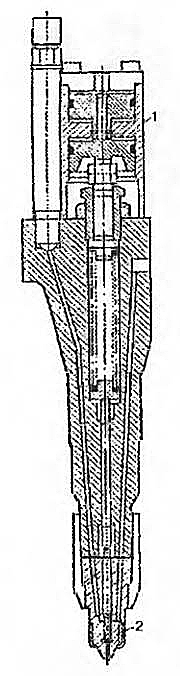

Электрогидравлическая форсунка

На рис. 12 представлена электрогидравлическая форсунка (ЭГФ), разработанная в Коломенском филиале ВЗПИ.

а – разрез ЭГФ конструкции Коломенского филиала ВЗПИ; б – схема ЭГФ, поясняющая принцип электрогидравлического управления.

1 – уплотнительные шайбы; 2 – золотниковый клапан; 3 – винт; 4 – электрический разъем; 5 – прижимная гайка; 6 – контрящая шайба; 7 – защитный колпачок; 8 – штуцер подвода топлива; 9 – сетчатый фильтр; 10 – уплотняющее кольцо; 11 – корпус форсунки; 12 – проставка с жиклером; 13 – стяжная гайка форсунки; 14 – распылитель; 15 – камера впрыскивания; 16 – игла; 17 – жиклер камеры впрыскивания; 18 – жиклер камеры управления; 19 – золотниковый управляющий клапан с электромагнитом; 20 – камера управления

Управляемым элементом форсунки служит клапан с электромагнитным приводом. В конкретном случае клапан выполнен золотниковым. Открытие и закрытие клапана в сочетании с наличием жиклеров создает гидравлические усилия, вызывающие подъем иглы и ее посадку на седло. При выполнении клапана золотниковым допускаются утечки топлива через клапан, что снижает энергетическую эффективность системы. При этом, однако, клапан практически уравновешен от действия гидравлических усилий и поэтому имеет высокое быстродействие при малых усилиях перемещения и габаритах электромагнита. Для уменьшения утечек топлива через закрытый клапан предусмотрены высокая жесткость его деталей, малый зазор в паре и высокая степень фильтрации топлива. Последнее – для снижения темпа износа клапана в процессе эксплуатации. Уменьшение протечек топлива через клапан может быть достигнуто применением двух- и трехходовых клапанов.

Еще большее уменьшение потерь сжатого топлива может быть обеспечено при использовании неуравновешенных клапанов, например, шарикового типа (рис. 13).

1 – шарик; 2 – якорь; 3 – проставка; 4 – запирающая пружина; 5 – регулировочный винт; 6 – электрический разъем; 7 – штуцер слива; 8 – корпус форсунки; 9 – канал подвода топлива; 10 – стопор; 11 – магнитопровод; 12 – обмотка электромагнита; 13 – дроссель; 14 – распылитель; 15 – стяжная гайка

При этом ограниченными оказываются возможности повышения давления в аккумуляторе, так как в противном случае электромагнит приемлемых габаритов оказывается не в состоянии преодолеть усилие пружины клапана, удерживающей клапан от открытия под действием гидравлического усилия. Клапаны такого типа могут применяться со штифтовыми распылителями на малоразмерных дизелях с разделенными КС, где требуемые давления впрыскивания не превышают 25-30 МПа. Характерной особенностью ЭГФ (рис. 13) является минимальный объем камеры управления, что также способствует уменьшению потерь сжатого топлива.

Для управления формой характеристики впрыскивания может быть применен формирователь гидравлического импульса типа предложенного Коломенским филиалом ВЗПИ.

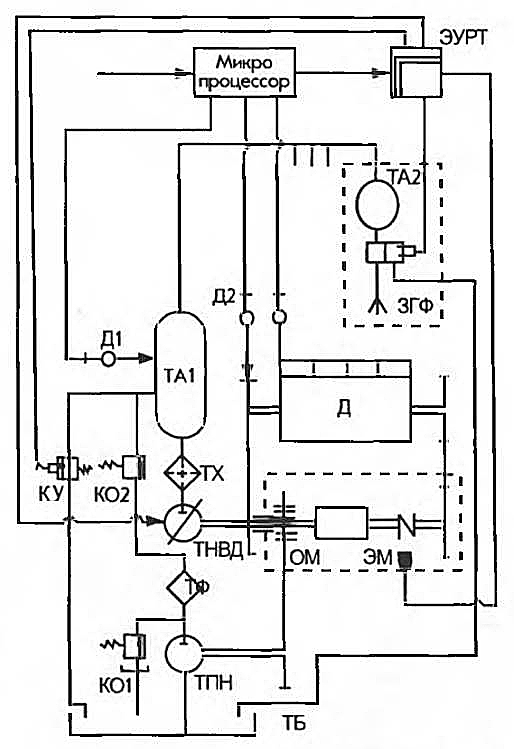

Для серийно выпускаемых дизелей может использоваться топливная система, схема которой показана на рис. 14.

Здесь аккумуляторная система с ЭГФ включает топливный бак ТБ, топливоподкачивающий насос ТПН с редукционным клапаном КO1, топливный фильтр ТФ, управляемый топливный насос высокого давления ТНВД, нагнетающий топливо через топливный холодильник ТХ в аккумулятор большой емкости ТА1. Топливный аккумулятор снабжен предохранительным клапаном КO2, который ограничивает давление в аккумуляторе и предотвращает разрушение топливной системы в случае аварийного роста давления, и управляемым клапаном КУ, служащим для регулирования давления в аккумуляторе и разгрузки топливной системы после остановки двигателя. Топливный аккумулятор большой емкости связан трубопроводом высокого давления с аккумулятором емкости ТА2, установленным непосредственно у ЭГФ. ЭГФ управляется электрическими импульсами, вырабатываемыми электронным устройством регулирования топливоподачи ЭУРТ, сигнал на который поступает от микропроцессора, обрабатывающего сигналы от датчиков, состояния дизеля и окружающей среды и вырабатывающего необходимый сигнал с использованием заложенных в его память программ. Командный сигнал поступает к микропроцессору от механика.

Момент начала впрыскивания связывается с положением коленчатого вала дизеля при помощи датчика Д2. Давление в аккумуляторе контролируется датчиком давления Д1 и изменяется по заданной программе путем изменения производительности ТНВД.

Дизель Д пускается электрическим стартером М, который до момента запуска отключен от дизеля и приводит во вращение вал ТНВД через обгонную муфту ОМ. После повышения давления в аккумуляторе включается винтовая муфта с соленоидным приводом ЭМ и производится пуск двигателя. После выключения стартера ТПН приводится от коленчатого вала дизеля через второе плечо обгонной муфты ОМ. Возможно также и использование в системе пуска двух электромагнитных муфт с поочередным включением.

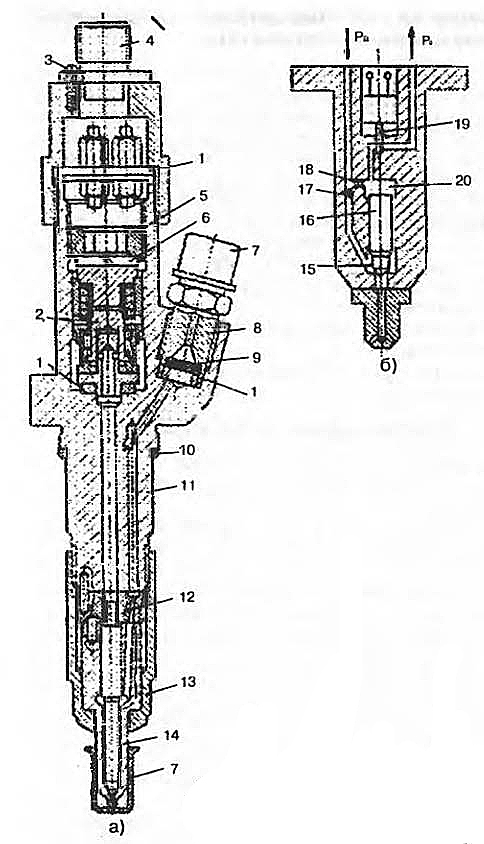

Электронное управление впрыском с гидроусилением

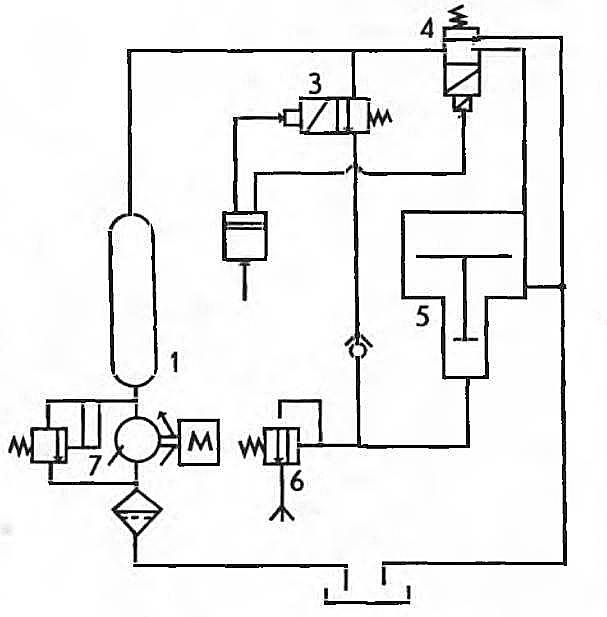

Топливные системы (ТС) этой группы обеспечивают гибкое управление давлением впрыскивания. Использование гидроусилителя позволяет получать высокие (до 100-250 МПа) давления впрыскивания. Для создания давления, управляющего сервопоршнем, может быть использован насос или аккумуляторная система среднего давления. Основной элемент – гидроусилитель, часто встраивается в форсунку, образуя таким образом насос-форсунку с гидроприводом, но он может быть расположен и в отдельном корпусе. Схема электронной ТС с гидроусилителем приведена на рис. 15.

Из аккумулятора среднего давления 1, в котором давление поддерживается насосом 7, топливо подается через золотниковый распределитель 4, управляемый электромагнитом, в полость над сервопоршнем гидроусилителя 5. Сервопоршень, двигаясь вниз, перемещает плунжер, который нагнетает топливо через топливопровод в форсунку 6. По команде электронного блока 2 золотниковый распределитель сообщает полость над сервопоршнем гидроусилителя со сливом, поршень останавливается, и впрыскивание заканчивается. Таким образом, дозирование осуществляется электронным блоком управления с помощью распределителя, управляемого электромагнитом. После окончания впрыскивания, блок управления посылает сигнал на клапан 3, который соединяет аккумулятор 1 с линией высокого давления, т. е. с форсункой 6, топливопроводом и полостью под плунжером. Происходит наполнение, одновременно плунжер и сервопоршень поднимаются вверх.

Исследования показали, что при использовании таких систем давление впрыскивания не зависит практически от диаметра плунжера и проходного сечения сопловых отверстий. При определенном конструктивном решении проходное сечение сопловых отверстий мало влияет на цикловую подачу топлива.

Совершенствование методов управления ТС для повышения топливной экономичности и экологических показателей дизеля связано в основном с разработкой и совершенствованием ТС с электронным управлением. Эта работа идет по нескольким направлениям:

- разработка и модернизация узлов ТС;

- увеличение числа регистрируемых параметров и повышение надежности датчиков;

- совершенствование электронных блоков управления в направлении разработки программно-адаптивных систем с обратной связью

по выходным показателям; - совершенствование исполнительных устройств;

- оптимизация совместной работы двигателя и приводимого агрегата;

- повышение надежности работы ТС с электронным управлением;

- разработка оптимальных алгоритмов управления.

Работа форсунки на тяжелом топливе

При работе дизеля на тяжелом топливе существенное значение имеет надежность топливной аппаратуры. Работа в условиях высоких температур часто приводит к нагарообразованию вокруг отверстий распылителя форсунки. Кольцо нагара, изменяя характер топливной струи, снижает эффективность сгорания, способствует повышению температуры в цилиндре и увеличению скорости нагарообразования.

Если распылитель форсунки перегревается, то игла деформирует седло, что ведет к ухудшению характеристики впрыска. Испытания показали, что форсунка работает нормально в том случае, если температура распылителя не превышает 180 °С. Поэтому при работе на тяжелом топливе рекомендуется применять охлаждение форсунки. Однако необходимо избегать и переохлаждения форсунки, так как понижение температуры распылителя ниже точки росы вызывает холодную коррозию поверхностей распылителя, расположенного в цилиндре.

Система охлаждения распылителя должна поддерживать его температуру в диапазоне 140-180 °С.

В дизелях серии K.Major система охлаждения форсунок объединена с системой охлаждения выпускных клапанов. В дизелях серии MB275 и EMark2 при работе на тяжелом топливе охлаждение форсунок предусмотрено отдельной системой охлаждения, в которой циркулирует дистиллятное топливо по замкнутому контуру. Охлаждение охлаждающего топлива производится в теплообменном аппарате, включенном в систему охлаждения дизеля.

Форсунка с охлаждением позволяет работать на тяжелом топливе вязкостью 130 мм2/с при 50 °С, подогретом до 100 °С. В этом случае температура соска распылителя форсунки не выходит за допустимые пределы, изменяясь с нагрузкой от 120 до 170 °С.

При работе на тяжелом топливе давление впрыска повышается и задержка воспламенения возрастает по сравнению с обычным дизельным топливом.

На частичных нагрузках для предупреждения низкотемпературной коррозии, температуру охладителя необходимо поддерживать в пределах 65-70 °С.

Совершенствование соплового аппарата форсунки

На экономичность дизелей существенное влияние оказывают:

- размеры и угловое расположение сопловых отверстий;

- конструктивные соотношения запорного конуса;

- форма и размер предсоплового канала распылителя.

Эти элементы обычно для краткости называют сопловым аппаратом распылителя.

Совершенствование сопловых аппаратов путем оптимизации количества сопловых отверстий и координат их расположения относительно КС является одним из основных направлений в развитии многодырчатых распылителей. Основным ограничивающим фактором являются сложность организации смесеобразования и отсутствие эффективных методов определения требуемой в конкретных условиях формы впрыскиваемых факелов топлива, а также трудности в технологии изготовления большого количества сопловых отверстий и в обеспечении стабильности параметров факела по отдельным отверстиям.

По этим причинам для дизелей с открытой КС преимущественное распространение получил сопловый аппарат с однорядным расположением сопловых отверстий, как наиболее простой для условий серийного производства топливоподающей аппаратуры. Для этих распылителей требуемая согласованность факела впрыска и КС, помимо параметров сопловых отверстий, обеспечивается подбором поверхности КС и выполнением камер сгорания в виде тел вращения.

Общие рекомендации, выработанные практикой по предварительному подбору сопловых отверстий к открытым КС со струйным смесеобразованием, сводятся к обеспечению соответствия размеров факела форме КС и равномерного распределения топлива по всему ее объему.

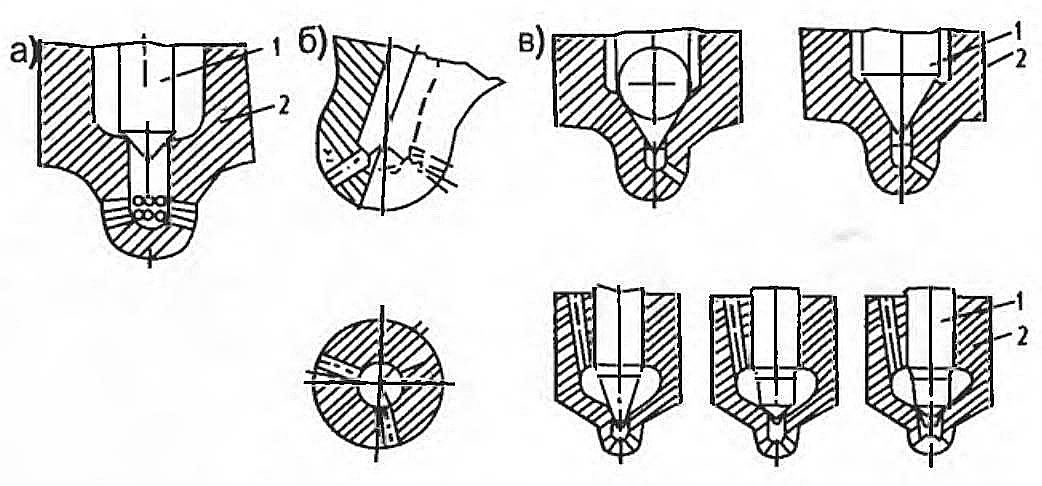

По мере роста форсировки дизелей, увеличения цикловой подачи топлива и эффективного проходного сечения сопла выполнение указанных требований при однорядном расположении сопловых отверстий существенно затрудняется. Решением проблемы обеспечения повышения форсировки дизелей является переход к многорядному расположению сопловых отверстий. В этом направлении разработан ряд конструкций (см. рис. 16).

1 – игла; 2 – распылитель

Сопловый аппарат имеет удлиненный сопловый наконечник, что дает технологическую свободу в выборе толщины стенок и многорядное расположение сопловых отверстий при различных углах наклона.

Конструкция соплового аппарата (рис. 16, а) предусматривает выполнение сопловых отверстий при двухрядном расположении, что обеспечивает уменьшение дальнобойности топливных факелов в соответствии с формой КС при достаточно развитом суммарном проходном сечении распылителя и снижает возможности прогара поршней.

В варианте на рис. 16, б сопловые отверстия расположены веерообразно по три отверстия в группе таким образом, что при впрыске образуется факел в виде винтовых лопастей, способствующих закручиванию воздуха в КС.

Практические результаты подтверждают целесообразность перехода к многодырчатому распылителю с многорядным расположением сопловых отверстий при совершенствовании процесса сгорания, особенно для высокофорсированных дизелей. При этом необходимо учитывать усложнение конструкции распылителя, которое потребует тщательный подбор элементов его проточной части и стабилизации гидравлических характеристик отдельных сопел.

Для повышения эффективности работы многодырчатого соплового аппарата необходимо профилирование проточной части его распылителя по размерам и форме топливоподводящих каналов для снижения их гидравлических сопротивлений и потерь подводимой энергии давления топлива.

Наиболее важными элементами в распылителе считаются топливоподводящие каналы на участке от входа в распылитель до запорного конуса, проходное сечение под конусом иглы и топливоподводящие каналы от запорного конуса до сопловых отверстий. Лимитирующими сечениями являются только два последних участка, так как они увязываются с габаритными размерами распылителя и обычно выполняются в 1,5-2 раза больше площади проходных сечений сопловых отверстий.

Необходимость повышения эффективности работы распылителя путем снижения гидравлических сопротивлений привела к разработке конструкции распылителей со специальными профилями поверхностей топливоподводящих каналов для придания структуре потока топлива ламинарного характера течения и обеспечения срабатывания максимального перепада давления впрыска непосредственно на сопловом отверстии. Возможные пути профилирования такого рода каналов требуют усложнения технологии изготовления предсопловой части (см. рис. 16, в).

В представленных конструкциях запорный конус иглы и седла выполнен в виде тел вращения самой различной формы, что уменьшает турбулентность потока и гидравлические потери.

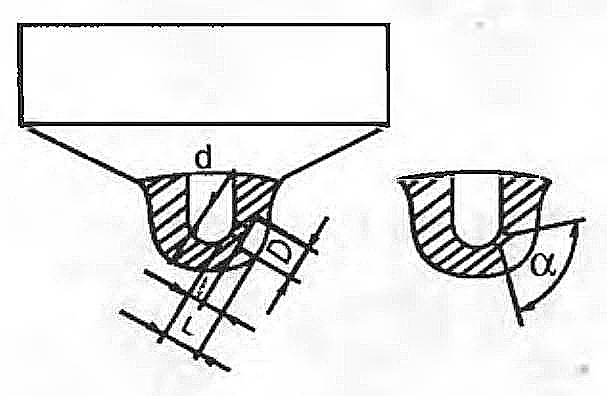

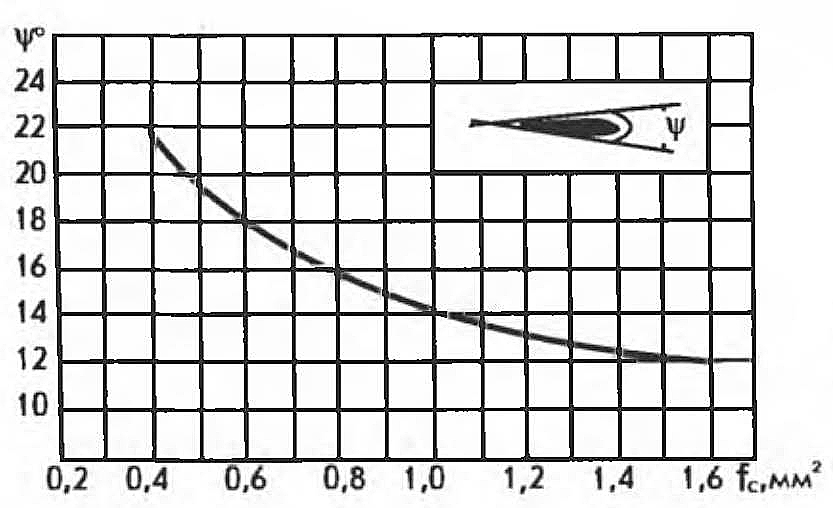

Снижение гидравлических сопротивлений распылителя связано с профилированием непосредственно соплового отверстия, приданием его проточной части обтекаемой формы (рис. 17).

Рекомендуемый диапазон конструктивных соотношений:

- D/d = 4;

- L/d = 4;

- l/d = 10;

- a = 90°;

- L/l = 3.

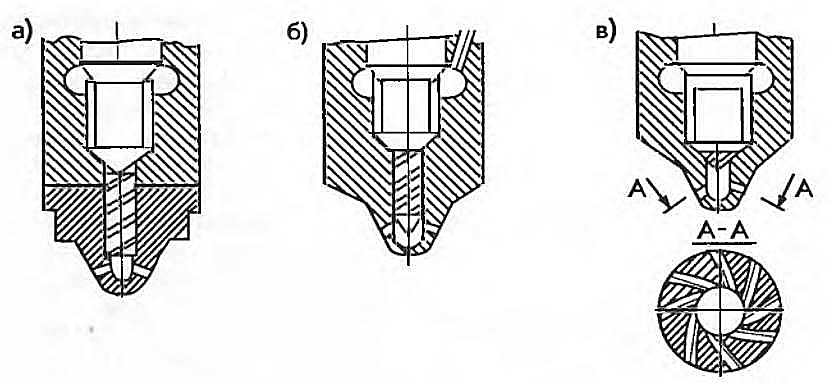

Конструкции сопловых аппаратов с вихреобразующими устройствами приведены на рис. 18.

Основные отличия в работе этих конструкций: часть подводимой энергии давления топлива благодаря винтовым (рис. 18, а, б) или тангенциальным (рис. 18, в) канавкам преобразуется во вращательное движение жидкости перед входом в сопловое отверстие. Поток топлива приобретает вращательное движение относительно оси распылителя и высокую степень турбулизации перед сопловыми отверстиями, которые резко ускоряют внутриканальный распад и повышают качество распыливания топлива.

Интенсификацию начальных возмущений в потоке впрыскиваемого топлива обеспечивают конструкции сопловых аппаратов с пересекающимися струями, в которых кинетическая энергия струй используется для взаимного их дробления. Эксперименты подтверждают улучшение распыливания и распределения топлива внутри факела в распылителях с пересекающимися струями, но одновременно отмечается их высокая чувствительность к неточностям изготовления сопловых отверстий. Внутриканальное пересечение струй менее чувствительно к технологическим неточностям и изменению направления топливного факела и поэтому может быть признано более перспективным при совершенствовании распылителей форсунок дизелей.

Из большого многообразия конструкций сопловых аппаратов наиболее важные пути их совершенствования связываются с применением многорядного расположения сопловых отверстий, с улучшением гидравлических характеристик проточной части распылителя и интенсификацией вихреобразования и турболизации в потоке впрыскиваемого топлива.

Оптимальный вариант соплового аппарата должен основываться на конструктивных элементах, обеспечивающих по режимам стабильное вихреобразование в потоке впрыскиваемого топлива при общих невысоких гидравлических сопротивлениях проточной части распылителя. При этих условиях обеспечивается повышение качества распыливания топлива, особенно на частичных режимах с малыми давлениями впрыска, и повышение экономичности дизелей.

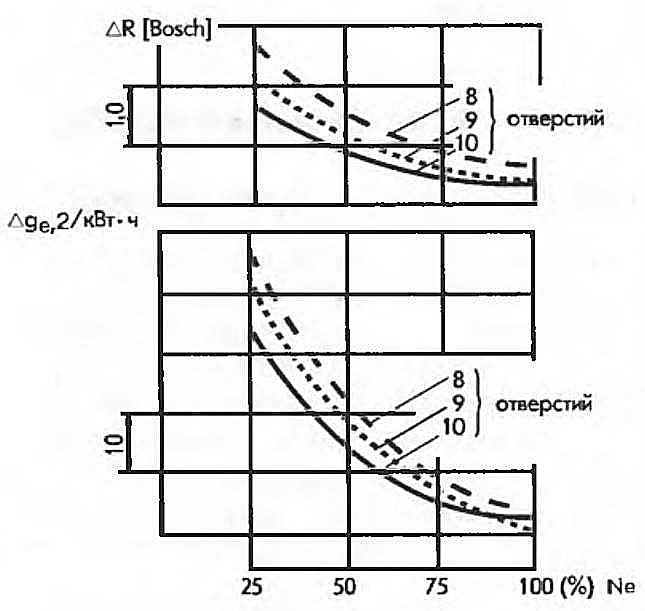

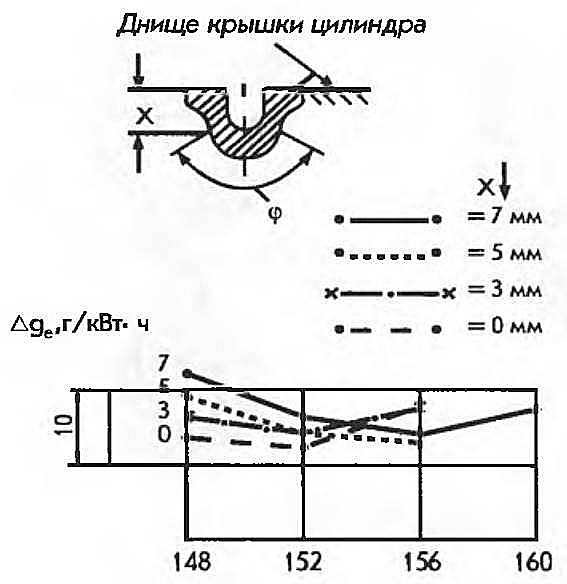

Фирма МАN провела исследования на дизеле ЧН32/36 по влиянию количества сопловых отверстий, выступания сопла форсунки относительно днища крышки цилиндра на расход топлива и дымность (рис. 19 и рис. 20).

Для дизелей фирмы MAN разных размеров установлена зависимость между мощностью и величиной суммарного сечения сопловых отверстий форсунки, соответствующая:

Процессы распыливания и смесеобразования

Процесс распада и движения распыленной струи топлива

Топливоподача, распыливание и развитие топливных струй во взаимодействии с движущимся зарядом в КС обеспечивают смесеобразование и эффективность последующих процессов рабочего цикла дизеля.

Распыливание топлива резко увеличивает поверхность жидкости, что ускоряет процессы тепло- и массообмена между воздухом высокой температуры и жидкостью. Уменьшение размеров частиц обеспечивает их нагрев и испарение в более короткие промежутки времени.

Форма КС и метод применяемого смесеобразования предъявляют различные требования к распыливанию топлива и развитию распыленной струи.

При объемном смесеобразовании необходимы мелкое распыливание топлива и достаточно большая глубина проникновения струи в объем КС с минимальным попаданием капель на стенки.

Пристеночное смесеобразование, когда большая часть паров образуется в результате испарения топлива со стенки КС, не требует дробления основной массы струи на мелкие капли, но для создания таких условий необходимо истечение топлива из распыливающего отверстия со скоростями, согласованными со скоростью вихря.

Для КС, расположенных в поршне, когда топливо частично попадает на стенку, в зависимости от числа распыливающих отверстий, расстояния до стенки, направления движения топливных струй и газового заряда, а также скорости последнего изменяются и требования к мелкости распыливания и развитию топливных струй. На частичных подачах в ряде таких КС осуществляется объемное смесеобразование.

При малых скоростях истечения на поверхности струй возникают осесимметричные колебания, возрастание амплитуды которых обуславливает образование отдельных крупных капель. С увеличением скорости истечения возникают волнообразные деформации струи, ось ее искривляется, что приводит к волновому распаду.

При истечении струи с большими скоростями распад струи начинается вблизи распыливающего отверстия. При этом, наряду с каплями различных размеров образуются нити, пленки и обломки струи, которые затем, под воздействием сил поверхностного натяжения и аэродинамического сопротивления, дробятся на более мелкие капли. Возможно также слияние капель вследствие соударения при движении в распыленной струе. Такой распад струи принято называть распыливанием.

Анализ факторов, вызывающих распад струи, показывает, что исходными являются возмущения потока топлива, возникающие при его движении в распылителе. Эти возмущения вызывают появление начальных искривлений цилиндрической поверхности струи при осесимметричном или волновом распаде и разрыве струи при распыливании.

Опыты показали, что предварительная турболизация потока улучшает мелкость и однородность распыливания струи.

Повышение плотности газовой среды не приводит к существенному снижению средних диаметров капель. Исследования показали, что на размеры капель влияют условия обтекания входной кромки распыливающего отверстия и не влияет плотность газовой среды.

Можно предположить, что при распыливании струя распадается вблизи соплового отверстия под действием таких факторов, как вихреобразование в потоке и турбулентность, выделение растворимого в топливе воздуха, вибрации распылителя и неточности формы отверстия. На распыливание влияет также нестационарность процесса впрыскивания топлива. Препятствуют начальному распаду струи при распыливании вязкость и силы поверхностного натяжения. Распад струи может происходить и в канале распыливающего отверстия, если создаются условия для выделения воздуха, растворенного в топливе. Последующее дробление крупных капель, пленок и нитей в основном происходит под действием сил аэродинамического сопротивления.

В процессе впрыскивания через многострунную форсунку на основном участке подачи, струя вытекает из распылителя с большими скоростями, при этом происходит распыливание топлива. В конце впрыскивания скорость снижается. Истечение топлива на данном участке происходит при малом перепаде давлений под действием движения иглы от упора к седлу и сил инерции потока.

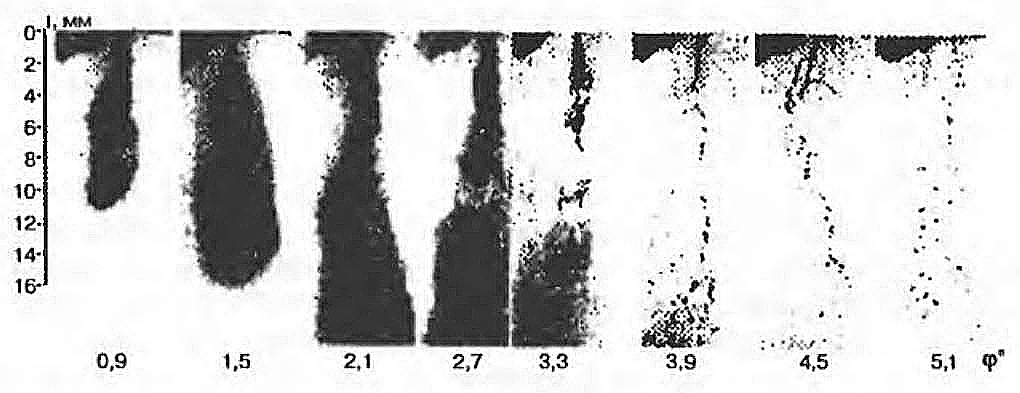

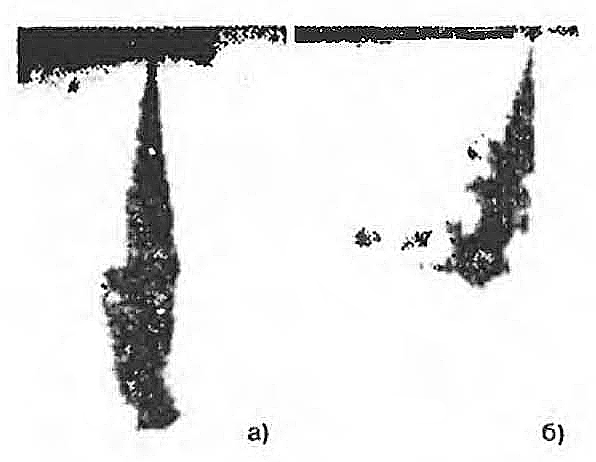

В результате отмечается появление из распыливающего отверстия нераспавшейся струи с последующим образованием осесимметричных или волновых колебаний, вследствие чего происходит распад струи на крупные капли. В конце впрыскивания видны нити топлива и крупные обломки струи (рис. 21).

Следует отметить, что последние порции топлива вытекают из распылителя в виде тонких струек, не заполняя всего сечения распыливающего отверстия. На начальном участке впрыскивания топливо вытекает из распылителя также с малой скоростью.

При этом может возникать цилиндрическая нераспавшаяся струя, которая сохранится очень короткий промежуток времени. Затем она разрушится порциями топлива, следующими за ней с нарастающими скоростями.

В результате распада топливной струи образуется большое число капель различных размеров. Для характеристики размеров капель и спектра их диаметров, т. е. мелкости и однородности распыливания, принято использовать средние диаметры капель и кривые распыления. Наибольшее распространение получили средний арифметический, поверхностный и объемный диаметры капель. Кроме того, для расчета процессов тепло- и массообмена между каплями и газом широко используют средний диаметр, при котором капли средних и истинных размеров имеют одинаковые суммарные поверхности и объемы (массы).

Распыленная струя, образующаяся в результате впрыскивания дизельными форсунками, является нестационарной многофазной турбулентной струей, состоящей из смеси паров и капель топлива, а также газа. Время формирования струи составляет 1,5-2,5 мс. При этом истечение из распыливающего отверстия происходит при изменяющемся давлении от равного противодавлению газовой среды до максимального давления, достигающего 35-200 МПа и более. Соответственно скорость истечения меняет свое значение в широких пределах. Анализ фотографий движущейся распыленной струи показывает, что она неоднородна. В струе наблюдаются зоны с большей и меньшей концентрацией топливных частиц, образовавшихся в результате распада как бы отдельных порций топлива.

Предполагается, что периодические срывы вихревой зоны в распыливающем отверстии и колебания в струе вызывают ее разрыв на отдельные порции, в свою очередь, распадающиеся на совокупности капель различных диаметров.

Наличие таких отдельных порций в струе хорошо видно на рис. 22, где показано развитие струи в неподвижном газе и потоке, перпендикулярном к оси струи.

dc = 0,32 мм; Vц = 115 мм3; п = 1 050 мин-1; Pвпр = 1,2 МПа].

а – ип = 0; б – ип = 35 м/с

Когда впрыскивание происходит в неподвижную газовую среду (ип = 0), хорошо видна неоднородность структуры струи. Если струя обдувается поперечным потоком со скоростью ип = 35 м/с, то на обдуваемом фронте образуется ряд выступов, создаваемых движением отдельных распадающихся порций топлива.

Топливная струя неоднородна по ширине. Вдоль ее оси находится относительно плотное ядро, которое состоит из распадающихся макрообъемов. Ширина ядра струи соответствует 3-5°.

Ядро струи движется в спутном потоке капельно-воздушной смеси, представляющем собой пограничный слой топливной струи. Поперечные размеры макрообъемов в ядре много меньше пограничного слоя. При малых диаметрах распиливающих отверстий и подачах ядро отсутствует.

Под действием уже небольших скоростей газового потока, направленного перпендикулярно к оси распыливающего отверстия, внешние слои струи разрушаются и увлекаются потоком со скоростью, близкой к скорости потока. Для разрушения внутренних слоев необходима различная скорость потока, которая определяется структурой струи.

При наличии ядра, что соответствует большим диаметрам распыливающего отверстия и цикловым подачам, скорость потока достигает 70-100 м/с. Если ядро отсутствует, то скорость потока газа, разрушающая струю, будет меньше. Когда разрушения внутренних слоев струи не происходит, под действием газового потока они перемещаются как упругое, твердое тело, определяя положение «жидкой» линии.

В дизелях на протекание процесса смесеобразования и сгорания отводится время, исчисляемое сотыми или тысячными долями секунды.

Качество смесеобразования определяется:

- макроструктурой смеси, под которой подразумевают равномерное распределение впрыснутого топлива по воздушному заряду камеры сжатия.

- микроструктурой смеси, характеризующейся тонкостью и однородностью распыливания (каждая единица объема воздуха содержит капельки топлива одинакового размера).

Макроструктура зависит от числа, направления и формы топливных струй, формы КС, интенсивности газовых потоков в КС и других факторов;

Тонкость распыливания характеризуется средней величиной диаметра капель топлива.

Чем однороднее и тоньше распыл, тем более полно используется кислород воздушного заряда и обеспечивается своевременность и полнота сгорания топлива.

Диаметр капель распыленного топлива лежит в пределах 6-125 мкм. В быстроходных дизелях размер капель обычно не превосходит 50 мкм. Тонкость и однородность распыливания топлива, а также процесс испарения его в значительной мере зависят от интенсивности воздушных потоков внутри цилиндра.

Топливо впрыскивается в цилиндр двигателя под давлением 100-250 МПа. Подача топлива насосом производится с переменной скоростью. За время впрыска параметры среды меняются вследствие перемещения поршня и начавшегося сгорания.

Скорость истечения топлива через распылитель форсунки обуславливается перепадом давления. Величина перепада в начальный моменту форсунки закрытого типа определяется затяжкой пружины, а также местными сопротивлениями сопловых отверстий.

В существующих двигателях начальная скорость истечения топлива из сопловых отверстий составляет 150-400 м/с и более.

Одним из важных параметров процесса впрыска является дальнобойность топливного факела, под которой подразумевают расстояние, проходимое вершиной факела за определенный промежуток времени (обычно за период задержки самовоспламенения).

Для обеспечения высококачественного смесеобразования необходимо, чтобы путь, проходимый вершиной факела в течение τi, соответствовал размерам КС.

Дальнобойность струи топлива определяет возможность использования для горения наиболее удаленных от сопла частей воздушного заряда. Вместе же с углом конуса и направлением топливной струи дальнобойность определяет оптимальную форму КС.

Отклонение длины факела от оптимального значения в ту или иную сторону при прочих равных условиях приводит к ухудшению показателей работы двигателя.

В случаях излишней дальнобойности топливного факела часть топлива будет оседать на стенках КС. Это топливо не успевает вовремя сгореть или вообще воспламениться. Оно остается на стенках КС в виде сажи (или скоксовавшейся массы) или же стекает по стенкам цилиндра в картер, разжижая масло, вызывая таким образом повышенный износ трущихся деталей и задиры подшипников (коренных и шатунных).

При малой дальнобойности факела, сгорание происходит с местным недостатком воздуха. В связи с этим увеличивается догорание, на выхлопе появляется дым. В итоге – ухудшение экономичности.

Наиболее чувствительны к дальнобойности топливной струи двигатели с непосредственным впрыском.

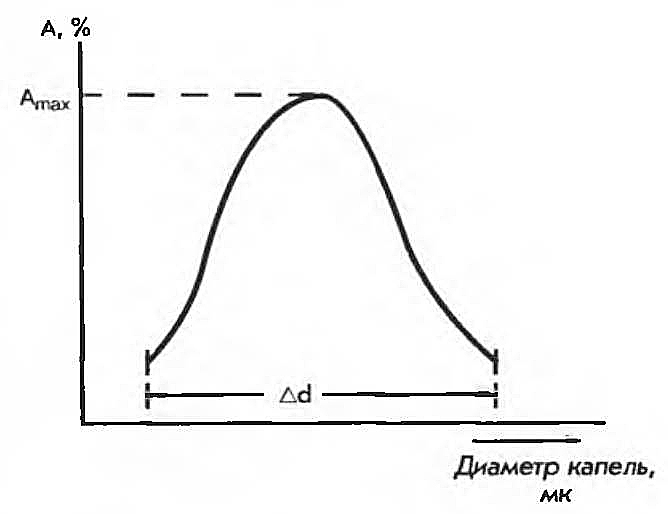

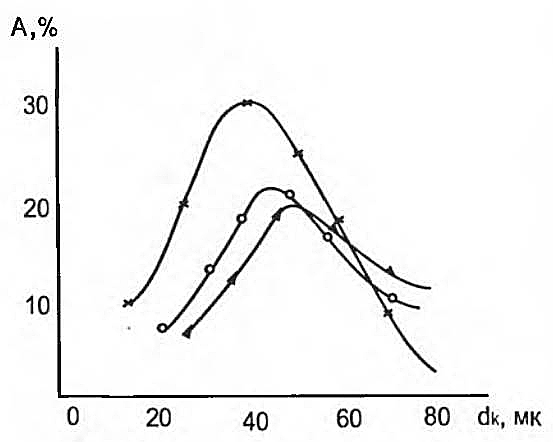

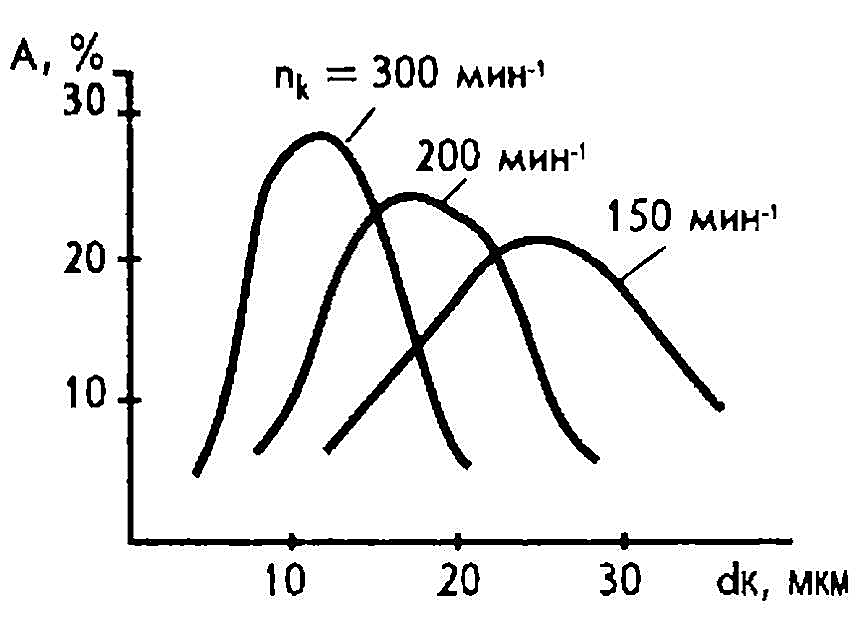

Качество распыливания топлива помимо дальнобойности топливного факела L и его формы (угол конуса в обеих плоскостях) оценивается также характеристикой или спектром распыливания (рис. 23), представляющей собой кривую, построенную в координатах, где по оси абсцисс откладываются размеры капель топлива dk, а по оси ординат – процентное содержание капель данного размера в исследуемом объеме или площади сечения топливной струи.

А – процентное содержание (по объему) капель данного диаметра по отношению к общему объему всех капель, заключенных в изучаемом поле

Чем уже интервал Δd, тем однороднее распыл; чем ближе максимум кривой к оси ординат и чем он выше, тем тоньше распыл.

Факторы, влияющие на качество распыливания

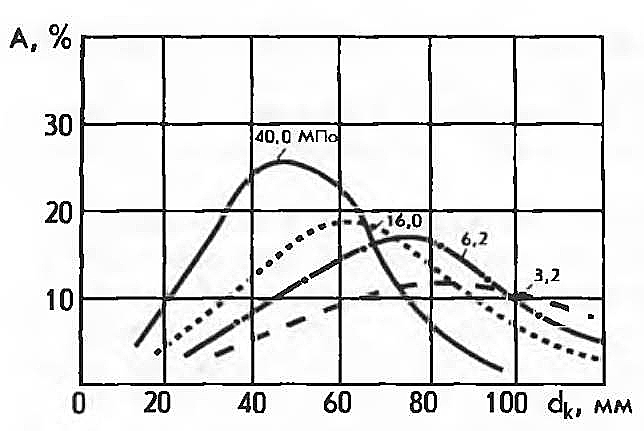

Давление впрыска.

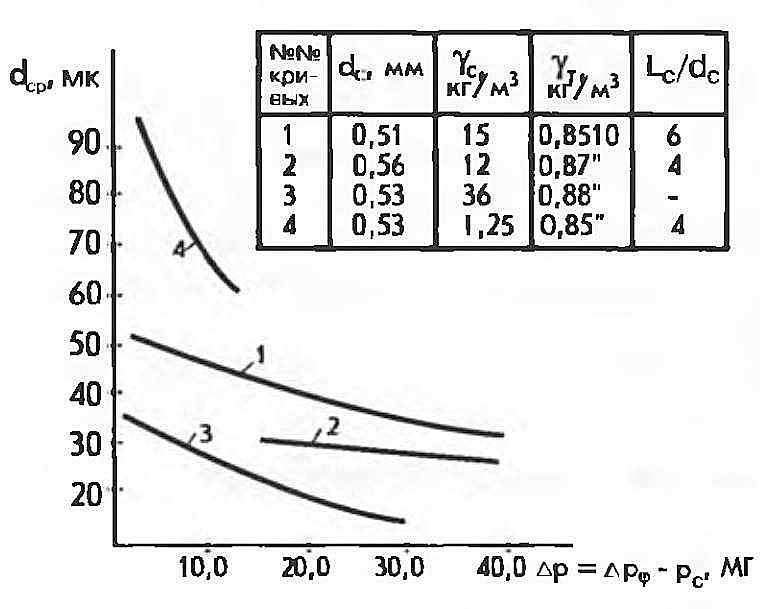

С увеличением давления впрыска увеличивается скорость истечения топлива из сопла форсунки. В связи с этим повышается тонкость и однородность распыливания (рис. 24). Дальнобойность струи возрастает.

dc = 0,508 мм

Давление в цилиндре в момент впрыска топлива.

С увеличением давления в цилиндре возрастает аэродинамическое воздействие сопротивления воздуха на топливный факел. Тонкость и однородность распыливания возрастают. При этом принимается, что перепад давления в форсунке остается неизменным В противном случае повышение pc будет сопровождаться снижением скорости истечения, уменьшением эффекта начальных возмущений. В итоге качество распыливания может мало измениться. С увеличением противодавления падает дальнобойность струи топлива и возрастает угол конуса топливной струи. На рис. 25 представлена зависимость среднего диаметра капель от перепада давления при впрыске для различных значений противодавления среды.

dc – диаметр сопла; γc – плотность среды, куда впрыскивается топливо; γт – плотность топлива; lc – длина сопла

Как видно из характера кривых, приведенных на рисунке, при малых противодавлениях среды тонкость распыливания зависит главным образом от скорости истечения топлива(кривая 4).

При более высоких значениях плотности среды большее влияние оказывает аэродинамическое воздействие сопротивления воздуха на топливный факел.

По мере увеличения pк возрастает и давление в конце сжатия, поэтому в Наддув судовых дизелейдвигателях с наддувом качество распыливания будет улучшаться. Для достижения необходимой дальнобойности топливного факела предусматривается некоторое увеличение сечения сопловых отверстий.

Диаметр сопловых отверстий. При возрастании dc распыл становится более грубым и менее однородным (рис. 26).

х – х – dc = 0,2 мм; · – · – dc = 0,5 мм; Δ – Δ – dc = 0,76 мм; Pз = 27,5 МПа

Это объясняется тем, что по мере увеличения диаметра сопловых отверстий требуется большее время на распад топливной струи, так как длина факела топлива увеличивается примерно пропорционально корню квадратному из диаметра сопла, а подача топлива в секунду – пропорционально квадрату диаметра. При увеличении диаметра сопла возрастает относительная толщина факела (толщина факела увеличивается быстрее, чем его длина). По мере роста диаметра сопловых отверстий снижается роль начальных возмущений.

Следует отметить, что по мере возрастания и позже по времени, и дальше от сопла начинается распад струи, центральный угол конуса струи уменьшается (рис. 27).

Давление затяжки пружины. Увеличение pз приводит к возрастанию среднего давления впрыска, а, следовательно, к повышению тонкости и однородности распыливания (рис. 28).

Одновременно при повышении давления затяжки пружины увеличивается дальнобойность струи, отсечка подачи топлива делается более четкой, исключаются дополнительные впрыски, уменьшается продолжительность подачи топлива.

Число оборотов топливного насоса.

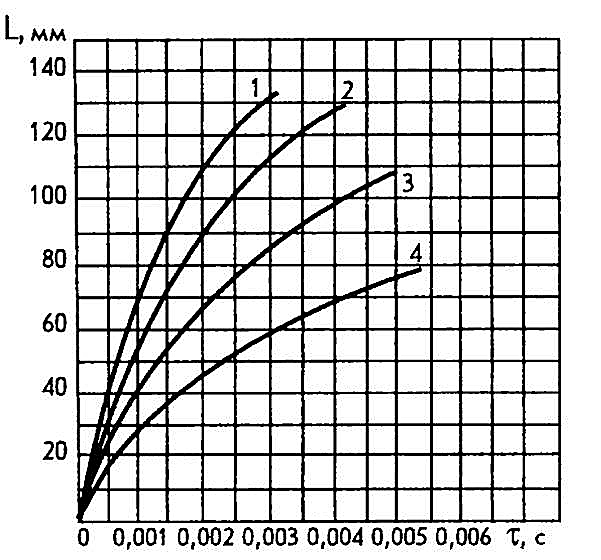

С увеличением числа оборотов вала топливного насоса nк возрастает скорость движения плунжера и повышается давление впрыска. Число оборотов вала топливного насоса влияет на величину максимального давления впрыска (pнmax)и на характер изменения давления по времени. Повышение давления впрыска, вызванное ростом nк, улучшает тонкость и однородность распыливания (рис. 29) и увеличивает дальнобойность струи (рис. 30).

1 – nк = 1 500 мин-1; 2 – nк = 1 200 мин-1; 3 – nк = 800 мин-1; 4 – nк = 400 мин-1

Из рис. 31 видно, что при повышении числа оборотов увеличивается угол запаздывания впрыска. Таким образом, фактическое опережение впрыска топлива на двигателе будет уменьшаться.

Это справедливо для случая, когда начало подачи по насосу остается неизменным. На самом деле при увеличении числа оборотов двигателя начало подачи топлива по насосу может сместиться в сторону большего опережения. Период запаздывания впрыска, выраженный в единицах времени, уменьшается по мере возрастания числа оборотов (рис. 31).

Указанное явление может быть объяснено следующим образом. Величина запаздывания впрыска зависит, с одной стороны, от времени прохождения волны давления от насоса к форсунке, а с другой – от времени, в течение которого давление в форсунке поднимается от остаточного до давления затяжки пружины.

В итоге общее время запаздывания впрыска, выраженное в градусах угла поворота, будет возрастать, а по времени – уменьшаться.

При увеличении числа оборотов наблюдается смещение конца подачи, причем на большую величину, чем возрастает угол запаздывания начала впрыска. В связи с этим общая продолжительность впрыска, выраженная в градусах угла поворота, возрастает. Однако по времени продолжительность впрыска падает, см. рис. 31.

При возрастании оборотов кулачкового вала (в случае gц) будет наблюдаться уменьшение подачи топлива на градус угла поворота кривошипа.

Профиль кулачка ТНВД.

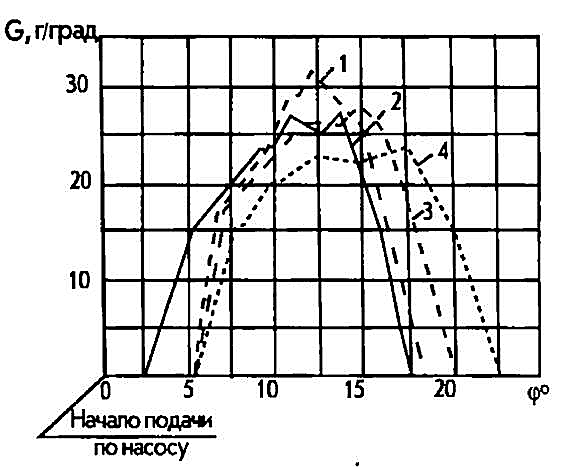

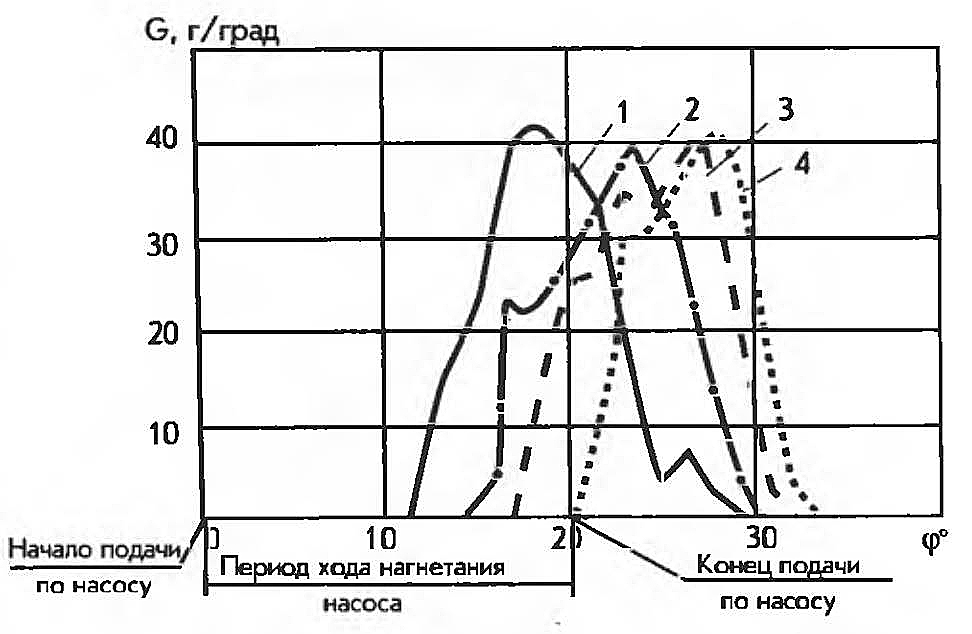

Характеристики подачи при различных профилях кулачка представлены на рис. 32.

Значения скоростей движения плунжера указаны в табл. 1.

| Таблица 1. Скорость плунжера | ||||

|---|---|---|---|---|

| Номер кулачка | Скорость плунжера в начале подачи, м/с | Скорость плунжера в конце подачи, м/с | Средняя скорость плунжера за период нагнетания, м/с | Продолжительность хода нагнетания в градусах поворота кулачкового вала |

| 1 | 1,36 | 2,0 | 1,81 | 9°30′ |

| 2 | 1,26 | 2,0 | 1,606 | 1Г30′ |

| 3 | 1,04 | 1,56 | 1,3 | 13° 15′ |

| 4 | 0,87 | 1,23 | 1,05 | 15′3′ |

Как видно на рис. 32, наибольшее запаздывание впрыска имеет место при работе с более пологим профилем кулачка. Это объясняется меньшей скоростью движения плунжера. Нарастание давления здесь происходит замедленно.

По мере увеличения крутизны профиля сокращается продолжительность впрыска топлива. В этом случае возрастает среднее количество топлива, поступающего в цилиндр двигателя за единицу времени (см. рис. 32). Следует отметить, что сокращение продолжительности впрыска топлива происходит медленнее по сравнению с уменьшением нагнетательного хода плунжера. Действительно, при переходе с самого пологого (№ 4) на самый крутой (№ 1) кулачок, продолжительность впрыска снизилась всего на 3°, в то время как нагнетательный ход плунжера при этом уменьшился на 6°.

Это обстоятельство подтверждает, что закон истечения топлива из форсунки не полностью соответствует закону движения плунжера.

В насос-форсунках удается в большей степени добиться этого соответствия.

Связь между характеристикой подачи и профилем кулачка усложняется наличием нагнетательного клапана с отсечным пояском, нагнетательного трубопровода, пружины форсунки и других конструктивных элементов системы, поэтому невозможно построить профиль кулачка, осуществляющий заданный закон подачи топлива. Но используя опытные данные, можно изменить характеристику подачи в желаемом направлении с учетом величин допускаемых сил инерции и меньших ударных нагрузок.

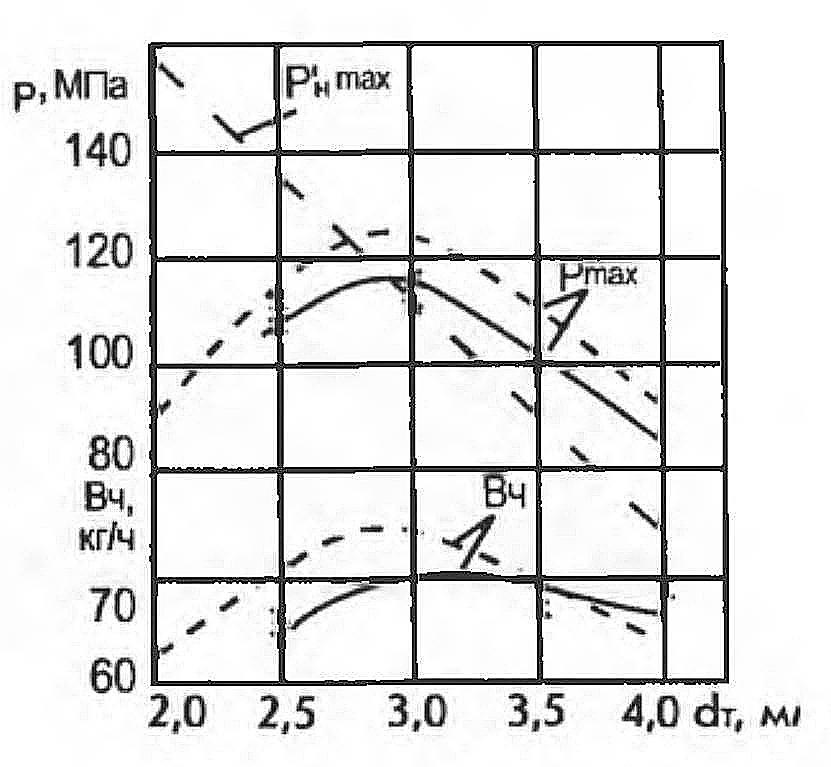

Влияние топливопровода высокого давления на процесс подачи топлива. В настоящее время на дизелях применяют достаточно прочные и жесткие топливопроводы высокого давления, основными параметрами которых являются внутренний диаметр и длина. При исследовании топливной системы было установлено, что с уменьшением внутреннего диаметра топливопровода высокого давления не всегда снижается цикловая подача топлива. Наибольшая подача этой системы достигается при некотором оптимальном для данной системы значении внутреннего диаметра топливопровода.

Существование максимумов на кривых зависимости давления впрыска pmax и подачи от проходного сечения топливопровода высокого давления подтверждают кривые на рис. 33.

С увеличением или уменьшением внутреннего диаметра топливопровода относительно оптимального его значения на процесс впрыска оказывает преобладающее влияние или снижение динамического напора, или рост гидравлического сопротивления. Увеличение потерь в топливопроводе при уменьшении его внутреннего диаметра или повышении вязкости топлива проявляется также и в более интенсивном затухании отраженных волн давления, в результате чего можно сократить или даже устранить подвпрыск топлива. В связи с этим, положение максимумов на кривых и диаметр топливопровода, при котором нет подвпрыска, также зависят от вязкости применяемого топлива. Но влияние вязкости топлива на параметры процесса впрыска значительно слабее.

Данные расчета топливных систем быстроходных дизелей без учета вязкости топлива хорошо сходятся с экспериментальными данными в широком диапазоне изменения длин топливопроводов высокого давления при использовании топлив средней вязкости (3-6 мм2/c). Это подтверждается исследованиями на судовых дизелях, которые показали, что верхний предел вязкости топлива, при котором длина трубопровода мало влияет на давление перед иглой форсунки, может быть существенно повышен. Так, при работе с топливом вязкостью υ20 = 18,7 мм2/c замена длины топливопровода L = 2 м на L = 6,7 м привела к снижению давления перед иглой форсунки всего на 4 %, что, однако, связано еще с повышением давления топлива в штуцере насоса.

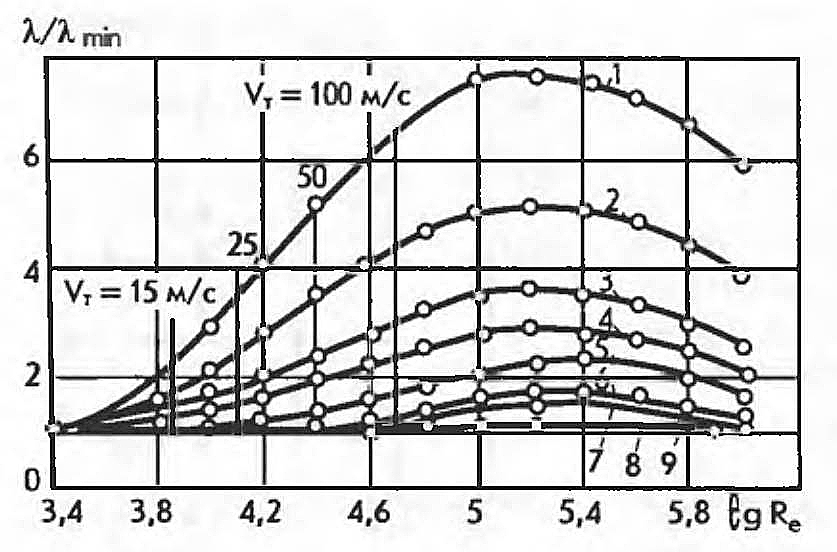

При форсировании топливных систем до высоких частот вращения (2 000-3 000 мин-1 и выше) может проявиться влияние шероховатости внутренней поверхности топливопроводов, что в области переходных и так называемых квадратичных режимов течения жидкости отображается соответствующим изменением коэффициента трения λ.

Относительное изменение величины λ для разной шероховатости внутренних поверхностей топливопроводов и Vт = 15-100 м/с показано на рис. 34.

С улучшением чистоты обработки поверхности относительная величина коэффициента трения снижается тем сильнее, чем выше скорость Vт. Так, при переходе от шероховатости 320 мкм к 1,6 мкм относительная величина λ/λmin для Vт = 15 м/с может быть уменьшена в 2,5 раза, а для Vт = 100 м/с – в 6,5 раз.

Из рис. 34 также следует, что в зависимости от скорости течения топлива можно получить примерно такое же снижение λ, обрабатывая внутреннюю поверхность топливопровода высокого давления с шероховатостью 20 мкм (Vт = 15 м/с) или 10 – 6,3 мкм (Vт = 100 м/с). Так как скорость топлива даже у самых форсированных топливных систем редко превышает 100 м/с, то качество обработки внутренней поверхности топливопроводов должно быть достаточным для получения λ/λmin, соответствующего переходу к абсолютно гладкой трубе.

Использование топливопроводов высокого давления с повышенной чистотой внутренней поверхности позволило наряду с другими мероприятиями существенно улучшить рабочий процесс двигателя и повысить его надежность.

При увеличении длины топливопровода наблюдается возрастание запаздывания впрыска и смещение конца подачи (рис. 35).

1 – Lmp = 470 мм; 2 – Lmp = 630 мм; 3 – Lmp = 1 040 мм; 4 – Lmp = 1 550 мм

При достаточно большой длине топливопровода (Lmp = 1 550 мм) подача топлива из форсунки может начаться после того, как закончится подача по насосу.

Запаздывание начала впрыска объясняется сжимаемостью топлива и конечной скоростью распространения давления. Увеличение длины топливопровода не снижает резкость отсечки. Однако возрастающие при этом колебания давления могут вызвать повторные впрыски топлива.