Технологическое развитие судовых дизельных двигателей неразрывно связано с наддувом – ключевой методикой форсировки, которая радикально изменила соотношение мощности и габаритов агрегатов. Принцип работы прост: чтобы получить больше энергии, необходимо сжечь больше топлива, что, в свою очередь, требует пропорционального увеличения заряда воздуха в цилиндрах.

Сегодня доминирующей технологией является газотурбинный наддув, использующий энергию отработавших газов для привода турбокомпрессора. Эффективность системы зависит от того, насколько полно реализован принцип использования кинетической энергии выпускных газов в ТК и потенциальной энергии давления. Это привело к эволюции систем от импульсных до современных решений, основанных на эксплуатационных особенностях наддува с постоянным давлением газов.

Центральной задачей при работе с ГТН является обеспечение баланса мощности турбины и компрессора на всех режимах эксплуатации. Успешное оптимизация газотурбонагнетателя судового дизеля требует глубокого понимания термодинамических процессов, протекающих как в 4-тактных, так и в 2-тактных двигателях, чтобы обеспечить надежное воздухоснабжение и высокий механический КПД.

Далее мы подробно рассмотрим классификацию систем наддува, принципы энергетического баланса ТК и анализ основных схем, применяемых в современных судовых ДВС.

- Классификация, общая характеристика способов наддува

- Принципы использования энергии газов в ТК

- Обеспечение баланса мощности турбины и компрессора в комбинированном двигателе

- Условие баланса мощности турбокомпрессора

- Особенности баланса мощности ТК у 4-тактных двигателей

- Особенности баланса мощности ТК у 2-тактных дизельных двигателей

- Анализ основных схем наддува судовых ДВС

Для того, чтобы в объеме цилиндра сжечь больше топлива и получить в результате большую полезную мощность, необходимо пропорционально увеличить количество воздуха из условия α ≈ const. Эта задача нашла свое решение в наддуве.

Что такое наддув ?

Наддувом называется увеличение заряда воздуха, подаваемого в цилиндр, за счет повышения его плотности в результате предварительного сжатия до давления Pк>Pо, и соответственно увеличение количества сжигаемого топлива.

Классификация, общая характеристика способов наддува

Степень форсировки дизелей наддувом оценивается “степенью наддува” λн:

где:

- Pe и Pен — среднее эффективное давление двигателя без наддува и с наддувом.

Принципиально количество воздуха в цилиндре можно увеличить не только за счет его предварительного сжатия, но и за счет понижения температуры (удельный вес воздуха пропорционален Pк и обратно пропорционален Tк: γк /γо = Pк Tо/Pо Tк), а также повышением коэффициента наполнения цилиндра ηн путем лучшей очистки цилиндра. Эти факторы используются при наддуве в комплексе. Так, после предварительного сжатия воздух охлаждается до температуры 30-45 °С, после чего подается в цилиндр. Лучшая очистка цилиндра обеспечивается тщательной отработкой системы газообмена, использованием продувки камеры сгорания в 4-тактных ДВС.

Источник: Pixabay.com

Несмотря на увеличение цилиндровой мощности дизеля за счет наддува в 4-5 раз по сравнению с обычными двигателями, внедрение этой технологии потребовало решения комплекса серьезных проблем:

- роста механической и тепловой напряженностиТепловая напряженность судовых дизелей;

- ухудшения условий смазки;

- повышенного износа ЦПГ;

- и сложностей с согласованием характеристик наддувных агрегатов и самого дизеля.

Эти проблемы постоянно встают перед дизелестроителями при дальнейшей форсировке двигателей.

Различа следующие способы наддува:

- Инерционный;

- Механический;

- Газотурбинный и комбинированный.

Попытки использования инерционного наддува имели место в начальный период форсировки 4-тактных ДВС. При этом каждый цилиндр снабжался специально подобранной длинной впускной трубой и соответствующей организации в ней резонансных колебаний, благодаря чему повышалось давление воздуха в цилиндре на конечной фазе впуска. Инерционный наддув позволял повысить мощность на 15-25 %.

Источник: Pixabay.com

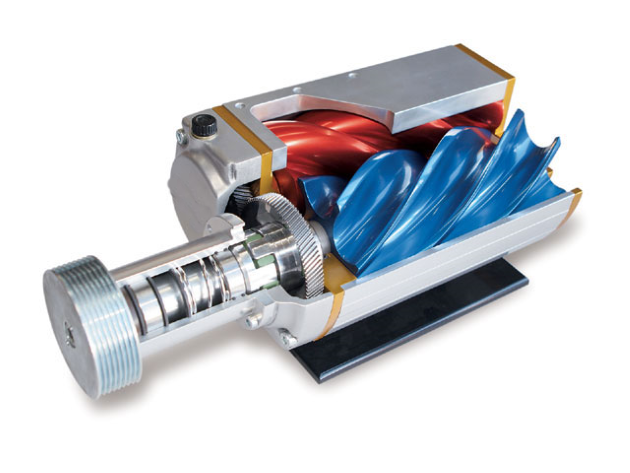

При механическом наддуве нагнетатель воздуха приводится в движение от коленчатого вала двигателя. В качестве нагнетателей применяются поршневые, ротационные или центробежные компрессоры, приводимые от коленчатого вала непосредственно или через передачу (зубчатую, цепную, электрическую).

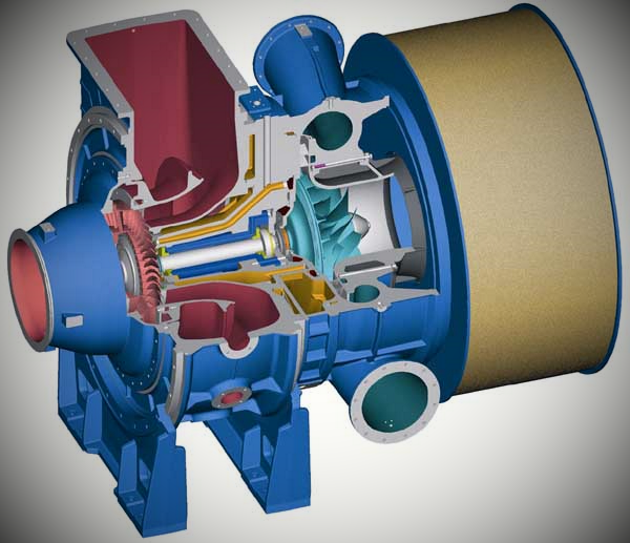

Наиболее широкое распространение в ДВС получили газотурбинный и комбинированный способы наддува. При газотурбинном наддуве для привода нагнетателя используется энергия выпускных газов. Газовая турбина и сидящий с ней на одном валу центробежный компрессор представляют собой единый агрегат — турбокомпрессор для наддува (ТК). Газы из рабочих цилиндров, отдавая часть энергии газовой турбине, направляются далее в утилизационный котел и в атмосферу. Воздух, засасываемый из атмосферы, сжимается в компрессоре до давления Pк, подается в холодильник воздуха и затем — в продувочный ресивер и в рабочие цилиндры. При незначительном сжатии в компрессоре, когда температура не поднимается выше 45-50 °С, холодильник может отсутствовать.

Комбинированный наддув представляет собой систему, в которой одновременно задействованы газотурбинный и механический способы. Он применяется, когда мощности газовой турбины недостаточно для полного привода компрессора. Ярким примером этой технологии является использование подпоршневых полостейОбслуживание системы продувания подпоршневых полостей для комбинированного наддува крейцкопфных двигателей совместно с основным газотурбонагнетателем.

Источник: Pixabay.com

Оценка степени совершенства той или иной системы наддува может быть дана на основе качественного анализа механического КПД ηмех двигателя. Для двигателя без наддува можно написать (Индикаторная и эффективная мощность ДВС“Механического КПД с учетом механических потерь”):

При инерционном наддуве при прочих равных условиях мощность механических потерь двигателя Nм не изменится, а индикаторная мощностьИндикаторная и эффективная мощность двигателя Ni возрастет без каких-либо дополнительных энергетических затрат на привод нагнетателя воздуха. Следовательно, механический КПД двигателя увеличится. Тем не менее, инерционный наддув не нашел применения в судовых дизелях из-за громоздкости впускной системы и сравнительно невысокого уровня форсировки.

В двигателе с механическим наддувом мощность механических потерь возрастает на величину Nв затрат на привод нагнетателя воздуха; механический КПД дизельного двигателя равен:

где:

- Ni + ΔNi = Niн — индикаторная мощность двигателя с наддувом.

Очевидно, что всякое увеличение мощности дизеля требует повышения давления наддува Pк. При этом возрастает и мощность Nв на привод воздушного нагнетателя. Если индикаторная мощность возрастает более интенсивно, чем мощность механических потерь, то механический КПД растет. В таком случае при возрастании Pк растет и среднее эффективное давление peн:

При достижении определенного уровня форсировки затраты на привод механического воздушного нагнетателя начинают расти более интенсивно, чем приращение индикаторной мощности; механический КПД дизеля снижается. Несмотря на увеличение Pк, среднее эффективное давление при этом может даже уменьшится (если степень снижения ηм превосходит степень приращения pi). В предельном случае механического наддува можно создать двигатель, у которого вся индикаторная работа будет поглощаться компрессором, механический и эффективный КПД будут равны нулю.

По опытным данным, граница обоснованного увеличения λн при чисто механическом наддуве находится в пределах:

При этом

При дальнейшей форсировке двигателей на привод нагнетателя требуется слишком большая мощность, что снижает ηм и ηe. По этой причине в современных двигателях чисто механический наддув не применяется. Его можно встретить в двигателях старой конструкции (ЗД-100, 37Д, ДР 30/50, ДР 43/61 и др.).

Если представить случай, что мощность на привод механического нагнетателя Nв частично покрывает за счет газовой турбины (в двигателях с комбинированной системой наддува), то механический КПД выразится зависимостью:

где:

- Nгт – мощность газовой турбины.

При одинаковом уровне форсировки двигателей (одинаковой индикаторной мощности) механические потери при комбинированной системе наддува будут меньше, чем при чисто механическом наддуве, на величину Nгт. Очевидно, что комбинированной системе ηм будет выше. Представим ранний случай – турбокомпрессор полностью заменил механическую воздуходувку (т. е. обеспечен чистый газотурбинный наддув судовых дизелей). Механический КПД еще более возрастет (так как Nв·Nгт = 0) и определится зависимостью:

Таким образом, при примерно одинаковых степенях наддува можно записать:

Такие соотношения КПД имеют место у реально выполненных конструкций как 4-тактных, так и 2-тактных дизелей. Максимальные значения механического КПД ηм при газотурбинном наддуве достигают значений

(по сравнению с 0,70-0,85 у двигателей без наддува). Можно сказать, что использование энергии газов в газовой турбине представляет собой утилизацию теплоты газов, отработавших в цилиндре дизеля. Для того, чтобы использовать эту энергию непосредственно в цилиндре, потребовалось бы значительно увеличить ход поршня. Прирост индикаторной работы был бы сведен на нет дополнительными механическими потерями. Вот почему утилизация тепла с целью получения дополнительной работы задерживалась практически до тех пор, пока не появилась газовая турбина, способная с достаточной эффективностью использовать рабочее тело с большим удельным объемом при малых передах давления.

Утилизация тепла отработавших газов в газотурбонагнетателях была возможна в свое время только в 4-тактных ДВС, у которых температура газа достигла 400-450 °C (по сравнению с 260-290 °C у 2-тактных ДВС). При этом без какой-либо перестройки системы газообмена на начальном этапе использования наддува удавалось получать степень наддува λн = 1,2-1,3 при Pк = 1,25-1,30 бар. В современных двигателях достигнуто λн = 2,5-4,0 (2-тактные дизели) и λн = 3,0-5,0 (4-тактные дизели). В опытных конструкциях достигнуты еще более высокие показатели. Форсировка двигателей наддувом происходит уже не за счет утилизации тепла отработавших газов, а за счет перераспределения энергии между цилиндром и газовой турбиной путем более раннего открытия выпускных органов. Такой путь ведет к снижению экономичности индикаторного процесса собственно дизеля, у которого при более раннем открытии выпускных органов уменьшается индикаторная работа. Снижение термического и индикаторного КПД цикла учитывается соответствующим уменьшением степени последующего расширения газов в цилиндре δ = Vb/Vz при сдвиге точки b на индикаторной диаграмме влево. В то же время, дальнейшая форсировка дизелей наддувом приводит к увеличению цикловых подачи топлива и вынесению сгорания на линию расширения, что также уменьшает δ за счет роста степени предварительного расширения ρ; этот фактор также действует в сторону снижения индикаторного КПД.

Величина максимального давления в цилиндре Pz при условии ε = const растет менее интенсивно, чем давление наддувочного воздуха Pк и среднее индикаторное давление pi. Тем не менее, у современных ДВС максимальное давление в цилиндре достигло величины Pz = 120-160 бар. Желание снизить или оставить на прежнем уровне Pz и повысить надежность подшипника коленчатого вала требует снижение степени сжатия ε. Такое решение широко используется в практике дизелестроения. Однако оно ведет к дальнейшему уменьшению термического и индикаторного КПД.

Несмотря на факторы, снижающие индикаторный КПД собственно дизеля, эффективный КПД и удельный эффективный расход топлива у высокофорсированных двигателей с газотурбинным наддувом изменяются в лучшую сторону за счет:

- увеличения механического КПД;

- уменьшения доли теплоты, передаваемой в охлаждающую воду;

- более рационального использования теплоты газов в турбокомпрессоре (повышением КПД турбины и компрессора), что позволяет уменьшить долю потерянного хода поршня для обеспечения баланса энергии газовой турбины и компрессора для наддува.

Принципы использования энергии газов в ТК

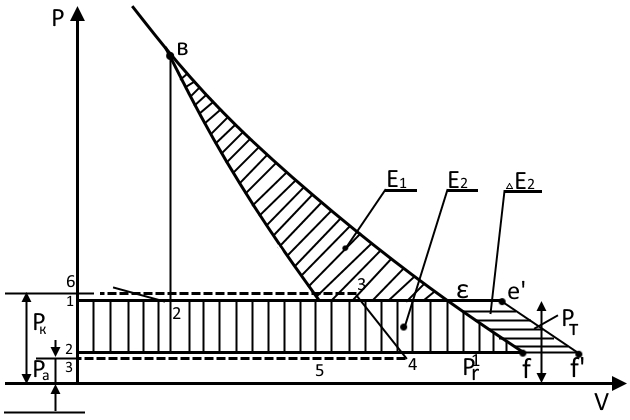

Эффективность газотурбинного наддува зависит от того, как используется энергия выпускных газов. Рассмотрим составляющие этой энергии и пути их использования. При этом воспользуемся схемой хвостовой части индикаторной диаграммы (рис. 1).

Ввиду того, что располагаемая энергия газов определяется главным образом энергией газов, вытекающих из цилиндра на участке bm диаграммы (от начала открытия выпускных органов до НМТ), можно принять, что хвостовая часть диаграмм 2-х и 4-тактных дизелей одинаковы. Насосные хода у 4-тактных ДВС не имеют принципиального значения с точки зрения их влияния на энергию выпускных газов.

В точке b диаграммы (момент начала выпуска) газы обладают лишь потенциальной энергией давления. Их кинетическая энергия может быть принята равной нулю. В процессе газообменаРасчет процесса газообмена часть потенциальной энергии газов используется в цилиндре для совершения индикаторной работы (линия bm). Другая часть энергии идет на придание газам скорости при истечении из выпускных органов (линия be). При этом давление потока уменьшается от Pb до давления перед турбиной Pm. Площадь bme соответствует кинетической энергии газов. Обозначим эту энергию через E1.

Линия ef — это расширение газов в турбине от давления Pm до давления Pr. Площадь l-e-f-2 соответствует располагаемой потенциальной энергии давления газов. Обозначим эту энергию через E2.

Полный запас энергии, который может быть реализован в газовой турбине, равен сумме:

В современных 2-х и 4-тактных дизелях имеется два принципиально отличных пути использования энергии E1 + E2.

Первый путь — когда в газовой турбине срабатывается только потенциальная энергия газов. Такой случай имеет место в системах, где отработавшие в цилиндрах газы поступают в один общий выпускной коллектор большой емкости, из которого газы направляются обычно в 1 или 2 газовые турбины. Кинетическая энергия потока E1 при этом не используется, т. к. газы, попав в емкий коллектор, теряют свою скорость и не создают в коллекторе заметных “скачков” давления. Можно считать, что давление в коллекторе — постоянное. Система наддува при таком способе называется “с постоянным давлением газов” (наддув при P = const), а газовая турбина — турбиной постоянного давления.

Что касается энергии E1, то она не пропадает бесследно. Запас E1 расходуется на перетекании газов в окнах и клапанах, вихреобразовании, трении, ударах. При этом температура газа в выпускном коллекторе повышается, отчего газ расширяется и увеличивает располагаемую энергию перед турбиной постоянного давления на величину ΔE2 (площадь e-e′-f′-f на рис. 1):

Однако “ценность” энергии ΔE2, определяемая уровнем давления Pm, ниже, чем энергия E1.

Второй путь использования энергии газов — когда в турбине срабатывается не только потенциальная энергия E2, но и кинетическая энергия E1. При удачной настройке системы доля используемой кинетической энергии может доходить до 40-50 % от E1. В такой схеме наддува выпуск газов из нескольких цилиндров группируется в отдельный коллектор минимального объема. При малом объеме выпускного коллектора кинетическая энергия E1 не теряется в такой степени, как в системах постоянного давления, и превращается в энергию импульса давления перед сопловым аппаратом турбины. Максимальная величина импульса давления тем больше, чем меньше длина и емкость коллектора.

Системы наддува, в которых давление перед турбиной — переменное и энергия E1 в какой-то степени реализуется, называются импульсными системами (наддув при P = var), а турбины — импульсными турбинами. Та доля энергии E1, которая не реализуется в импульсных турбинах, трансформируется по тем же причинам, что и в системах постоянного давления (дросселирование, трение и т. д.).

Оптимальным способом использования кинетической энергии в 2-тактных двигателях является подключение к одной турбине 3-х цилиндров. При этом импульсы чередуются через 120° пкв. У выполненных конструкций двигателей длительность импульса составляет около 50° пкв, длительность продувки — около 70° пкв. Поэтому при 3-цилиндровой компоновке соседние цилиндры не мешают газообмену, отсутствуют нарушения продувки и “провалы” давления воздуха. Агрегатная мощность дизелей с числом цилиндров, подключенным к одной газовой турбине, равным 3-м, оказывается на 10-15 % больше, чем при других компоновках при средних уровнях форсировки наддувом.

При импульсном наддуве в 4-тактных ДВС также стремятся группировать выпуск газов из отдельных цилиндров таким образом, чтобы не мешать газообмену соседних цилиндров. Обычно к одному выпускному патрубку малого объема подключаются 2-4 цилиндра. Оптимальным с точки зрения использования энергии импульса является подключение 3-x цилиндров с чередованием импульсов через 240° пкв.

В современных главных и вспомогательных судовых двигателях применяются оба способа наддува. В последнее время наддув при P = const находит все более широкое распространение в малооборотных дизелях – исключительное применение, что на первый взгляд не совсем оправдано. Это обстоятельство можно объяснить рядом причин:

- В системе постоянного давления меньше число турбин, проще выпускной коллектор, ниже уровень шума, проще обслуживание;

- На расчетном режиме работы турбина постоянного давления имеет более высокий КПД, чем импульсивная;

- Перед турбиной постоянного давления максимальная температура газов несколько меньше, чем перед импульсной, что повышает ее надежность;

- С повышением уровня форсировки двигателей наддувом эффект использования энергии импульса E1 в импульсных системах уменьшается.

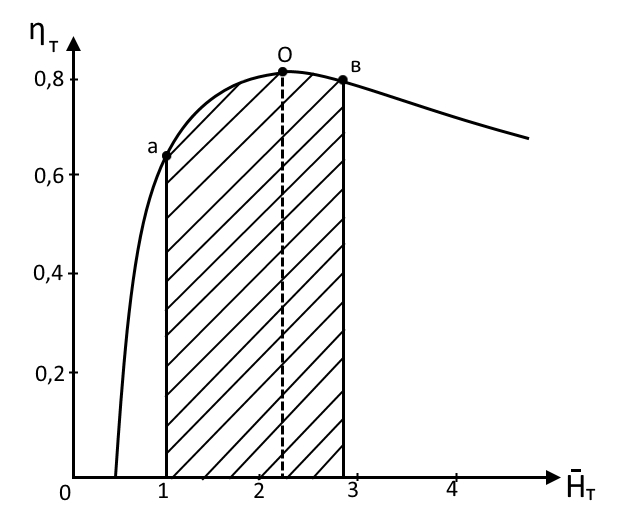

Более высокий КПД у турбин постоянного давления (примерно на 5 %) объясняются более плавным входом газов в турбину (без завихрений) и менее резким изменением отношения окружной скорости и скорости истечения газов из сопла (U/C1). На рис. 2 дана зависимость КПД турбины от относительного теплоперепада.

В турбине постоянного давления теплоперепад можно считать постоянным; поэтому режим работы турбины характеризуется одной точкой (точка О) и постоянным КПД. При согласовании характеристик двигателя и турбины можно обеспечить расположение точки О в зоне максимальных КПД. В импульсной турбине теплоперепад непрерывно изменяется в диапазоне, определяемом точками “a” и “b”. Соответственно меняется текущее значение КПД; средняя величина КПД оказывается меньше максимальной.

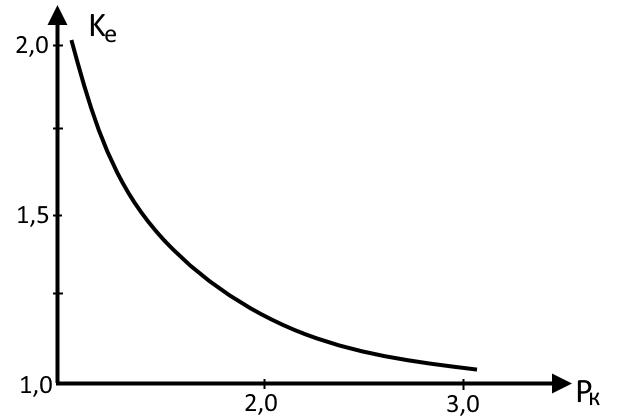

Снижение эффекта использования импульса энергии E1 с повышением уровня форсировки объясняется уменьшением доли энергии E1 в общем балансе при повышении степени наддува. Поясним это с помощью понятия “коэффициента импульсности” Ke, равном:

где:

- K1 — доля энергии E1, используемая в импульсной турбине.

Коэффициент Ke показывает относительное увеличение энергии, срабатываемой в газовой турбине, за счет доли E1.

Испытания двигателейИспытания судовых ДВС показывают, что с ростом давления наддува Pк коэффициент импульсивности Ke уменьшается (рис. 3). Наиболее эффективно использование энергии E1 при Pк ≤ 1,6-1,8 бар. При работе на номинальной мощности условия работы турбины постоянного давления и импульсной чем ближе, тем выше Pк. С уменьшением нагрузки двигателя Pк уменьшается, доля “импульсной” энергии возрастает, что позволяет обеспечить воздухоснабжение двигателя на всем диапазоне режимов его работы. Это явление использовалось в малооборотных двигателях Бурмейстер и Вайн, Сторк, работавших по схеме чистого ГТН с импульсной турбиной.

Явление повышения коэффициента Ke при снижении нагрузки используется и в наиболее форсированных опытных двигателях с 2-ступенчатым газотурбинным наддувом, в которых 1-й турбокомпрессор — импульсного типа, 2-й — постоянного давления. Таким образом, за счет энергии импульса удается обеспечить воздухоснабжение двигателя на всех режимах, в том числе на режимах малых нагрузок.

Теоретический анализ и практика конструирования показывает, чт наддув при постоянном давлении не может обеспечить воздухоснабжение и работу 2-тактноо дизеля на режимах малых нагрузок.

Тем не менее, современные малооборотные длинноходовые дизели оснащаются исключительно турбокомпрессорами с турбинами постоянного давления. При этом обеспечивается как максимальная конструктивная простота, так и максимальная эффективность эксплуатации на режимах полного хода. Продувка и наполнение цилиндров свежим зарядом на малых нагрузках обеспечивается в таких двигателях вспомогательными компрессорами с электроприводом, которые обычно включаются и выключаются автоматически при получении команды от реле давления продувочного воздуха.

Обеспечение баланса мощности турбины и компрессора в комбинированном двигателе

Если газовая турбина находится на одном валу с компрессором, то очевидно, что мощность Nm, развиваемая турбиной, равна мощности Nк, потребляемой компрессором: Nm = Nк.

Условие баланса мощности турбокомпрессора

Предположим, что при этом турбокомпрессор полностью обеспечивает воздухоснабжение двигателя. Расход воздуха через двигатель определится равенством:

где:

- ge – удельный эффективный расход топлива;

- Ne – эффективная мощность;

- a – коэффициент избытка воздуха на сгорание;

- – теоретически необходимое количество воздуха на сгорание 1 кг топлива;

- φa – коэффициент избытка продувочного воздуха.

Адиабатная работа сжатия и вытеснения в компрессоре равна:

где:

- k = 1,4 — показатель адиабаты сжатия воздуха;

- Rв = 29,27 кгм/кг °C — газовая постоянная воздуха.

Величина работы Lк определяется площадью диаграммы 3-4-5-6 на рис. 1. С учетом потерь энергии в компрессоре мощность, необходимая для его привода, может быть найдена по формуле:

где:

- ηад — адиабатный КПД компрессора (учитывающий внутренние потери);

- ηмк — механический КПД компрессора.

Массовый расход газа через турбину Gг больше расхода воздуха через компрессор на величину Gm расхода топлива в двигателе:

Адиабатная работа расширения газа в турбине оценится как:

где:

- k1 ≈ 1,35 — средний показатель адиабаты расширения газов: Rг ≈ 29,2 — газовая постоянная выпускных газов, кгм/кг °С;

- Tm — температура газов перед турбиной, °К;

- Pm, Pr — давление газов соответственно перед и после турбины, кг/см2.

Величина работы расширения газов в турбине определяется площадью 1-e-f-2 (рис. 1). С учетом внутренних и внешних потерь в турбине ее располагаемая мощность равна:

где:

- ηit и ηмm — внутренний и механический КПД турбины;

- Kе — коэффициент импульсности.

Для полного обеспечения двигателя воздухом должно выполняться равенство Nк = NT:

Мощность, потребная для привода компрессора, должна быть равна располагаемой мощности газовой турбины. В том случае, когда мощность газовой турбины недостаточна для обеспечения потребностей компрессора, то имеет место “небаланс мощностей”. Недостающую мощность необходимо восполнять от какого-то постороннего источника.

Источник: Pixabay.com

Если же Lk < LT, то баланс мощности турбокомпрессора достигается за счет увеличения производительности самого компрессора, понижения температуры газов перед турбиной с увеличением противодавления после турбины. Такой газотурбонагнетатель имеет резерв для дальнейшей форсировки двигателя.

Особенности баланса мощности ТК у 4-тактных двигателей

В 4-тактном дизеле в сравнении с 2-тактным:

- Выше температура выпускных газов;

- Ниже средняя температура цикла (из-за наличия насосных ходов);

- Меньше коэффициент избытка воздуха на продувку;

- Очистка цилиндра гарантируется наличием механического выталкивания газов поршнем.

Более высокая температура газов и меньшая средняя температура цикла указывают косвенно на возможность большей форсировки 4-тактного дизеля по сравнению с 2-тактным, что подтверждается практикой.

В 4-тактном дизеле тракт газообмена получается как бы разорванным, поскольку воздушный ресивер, цилиндр и выпускной коллектор соединяются только в период продувки. Эжектирующее действие газов, получивших импульс от выталкивающего хода поршня, обеспечивает продувку цилиндра (поступление в него воздуха на участке Δφ = 55 + 50° пкв, рис. Процессы газообмена в СДВС“Круговые диаграммы газораспределения 4-х (a) и 2-тактного (b) дизеля”) даже в том случае, когда давление в продувочном ресивере равно или несколько меньше давления в выпускном коллекторе, т. е. при Ps < Pm.

С точки зрения обеспечения двигателя воздухом на сгорание в 4-тактном дизеле с ТК не возникает проблем на всех режимах его эксплуатации. На малых нагрузках, когда ТК не обеспечивает подачу воздуха в продувочный ресивер, воздухоснабжение дизеля осуществляется за счет насосных ходов поршня, которому приходится преодолевать сопротивление всего газового тракта (в том числе турбины и компрессора).

В 4-тактных двигателях нет проблемы взаимного согласования всех элементов системы газотурбинного наддува, тщательного решения вопросов баланса их мощности. Баланс мощности ТК удавалось обеспечить даже при весьма низком суммарном КПД турбокомпрессора: ηmк = 0,35-0,40. При наддуве могут быть применены газотурбонагнетатели любого типа — как с наддувом при P = const, так и импульсные, последние применяются чаще.

В зависимости от частоты вращения двигателя и степени наддува, угол опережения открытия выпускного клапана колеблется в пределах φ1 = 30-70° пкв до НМТ рис. “Круговые диаграммы газораспределения 4-х (a) и 2-тактного (b) дизеля”, угол запаздывания закрытия φ2 = 40-60° пкв после ВМТ. Суммарная продолжительности выпуска φвып = 260-310° пкв. Чтобы не мешать продувке соседних цилиндров, при импульсном наддуве выпуск отработавших газов в ту же ветвь трубопровода может производиться при определенном промежутке между вспышками. С учетом пробегания волны давления от цилиндра к цилиндру при группировании 3-х цилиндров в 1 выпускной коллектор и чередовании вспышек через 240° пкв, достигаются хорошие результаты. Это — наиболее оптимальная компоновка с точки зрения использования энергии импульсов давления. В то же время, обеспечиваются хорошие условия наполнения и очистки цилиндров.

При 2-цилиндровой компоновке на 1 выпускной коллектор достигаются несколько лучшие условия очистки цилиндров (при чередовании вспышек через 360° пкв). Однако такая схема более сложна — на каждые 2 цилиндра требуется отдельный коллектор; кроме того, снижается эффективность срабатывания энергии импульсов давления. Если интервал между вспышками в цилиндрах, от которых осуществляется выпуск в 1 ветвь трубопроводов, значительно больше, чем период выпуска из одного цилиндра, то эта ветвь опорожняется от газов, давление в ней приближается к давлению за турбиной. Последующий импульс должен вначале наполнить ветвь трубопровода, из-за чего теряется энергия давления, наиболее эффективная для преобразования в работу турбины.

Техническое обоснование перехода к наддуву при P = const. При применении наддува при P = const обеспечивается более равномерное распределение воздуха по цилиндрам, меньше удельные расходы топлива ge при более высоких степенях наддува. Однако равенство давления в продувочном ресивере Ps и в выпускном коллекторе Pm (Ps = Pm) с турбиной постоянного давления достигается при более высоких уровнях среднего эффективного давления pe, чем при импульсном наддуве. В результате на частичных нагрузках наблюдается обратный поток газов из выпускного коллектора в продувочных ресивер в период фазы продувки, закоксовывание каналов, перегрев клапанов, ухудшение очистки цилиндров. На режимах полной мощности перепад давления ΔP = Ps – Pm меньше, чем при наддуве P = var, что уменьшает коэффициент избытка воздуха на продувку. При этом увеличивается теплонапряженность, хуже приемистость двигателя при резких набросах нагрузки, раньше достигается граница дымления при разгоне двигателя, выше температура газов (так как меньше φа).

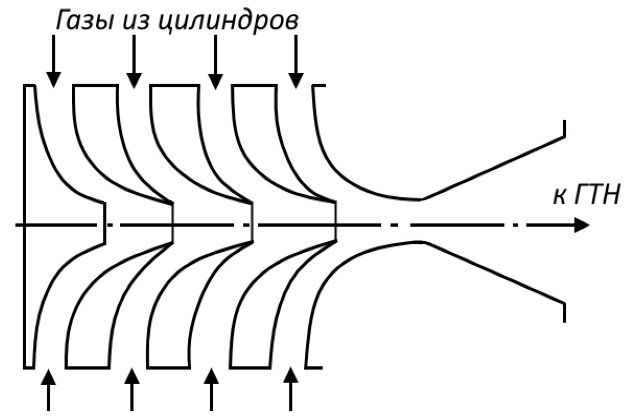

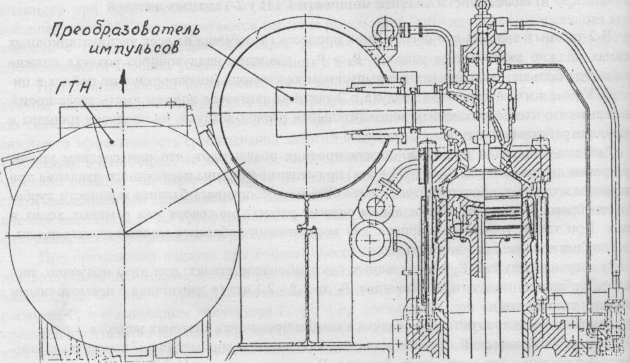

Тем не менее, при высоких уровнях наддува все чаще переходят к наддуву при P = const. С целью повышения эффективности системы наддува и улучшения очистки цилиндров применяют так называемые “преобразователи импульсов” (по симметричной 4-импульсной схеме с индивидуальным преобразователем на каждый цилиндр, рис. 4, или комбинированные решения).

Во всех случаях стремятся за счет эжектирующего эффекта с помощью сопел и создаваемого ими скоростного напора улучшить очистку цилиндров, а затем повысить эффективность использования располагаемой энергии газов путем преобразования скоростного напора в энергию давления в диффузоре, установленном то ли перед турбиной, то ли на выходе из каждого цилиндра.

Особенности баланса мощности ТК у 2-тактных дизельных двигателей

В 2-тактных дизелях для обеспечения процесса газообмена на всех эксплуатационных режимах должно выполняться условие: Pк > Pm — давление наддувочного воздуха должно быть всегда больше давления газов в выпускном коллекторе (иначе воздух не пойдет в цилиндр). Кроме того, нагнетатель воздуха в 2-тактном двигателе должен иметь запас производительности, чтобы обеспечить дополнительный расход воздуха на продувку цилиндра и удаление отработавших газов.

Расчеты наддува и практика дизелестроения показывают, что при среднем уровне форсировки двигателей (до Pк = 1,7-1,8 бар) применение турбины постоянного давления при суммарном КПД газотурбонагнетателя менее 60 % не обеспечивает баланса мощности турбины и компрессора даже на номинальном режиме работы, не говоря уже о малых ходах и пусках. При таком уровне форсировки для восполнения небаланса мощности использовались дополнительные источники энергии:

- Энергия импульса E1 в импульсных газотурбонагнетателях; при этом получали чистый газотурбинный наддув при давлениях Pк до 1,8-2,1 ата (в двигателях с прямоточными системами газообмена);

- Механические нагнетатели воздуха в комбинированных системах наддува.

Комбинированные системы наддува ДВС использовались традиционно фирмами Гётаверкен (прямоточно-клапанная продувка), Фиат, Зульцер, МАН (контурные системы газообмена ДВС). В роли механической ступени наддува, как правило, применялись поршневые компрессоры с различными вариантами привода. В качестве поршневого компрессора использовались специальные насосы с приводом от коленчатого вала двигателя, поршни рабочих цилиндров (подпоршневые полостиОбслуживание системы продувания подпоршневых полостей), крейцкопфы двигателя, выполненные в виде поршней. Последний вариант применен в двигателях Смит Болнес, Голландия. При этом применялись как турбины постоянного давления, так и импульсные. Последние – в схемах с контурными продувками.

На первый взгляд, применение импульсных газовых турбин при комбинированном наддуве в двигателях с контурными продувками противоречит рассуждениям о балансе мощности компрессора и импульсной турбины. Смысл этого решения можно объяснить рядом причин:

- Применение механической воздуходувки позволяло уменьшить мощность газовой турбины за счет более позднего открытия выпускных органов, что уменьшало теплонапряженность втулки в районе выпускных окон и днища поршня; для баланса мощности и обеспечения чистого ГТН было бы необходимо увеличить предварение выпуска с 68-70° пкв до 84-90° пкв;

- Механическая воздуходувка очень удачно вписывалась в двигатель, так как использовались подпоршневые полости рабочих цилиндров;

- Отпадало всякое сомнение в достаточности воздухоснабжения дизеля из-за небаланса мощности турбины и компрессора при пуске, на малых ходах, а также при неполадках в турбокомпрессоре;

- Использование импульса давления повышало эффективность срабатывания располагаемой энергии газов.

В 70-80-е годы ряду фирм (МАН, Бурмейстер и Вайн, Доксфорд, др.) удалось обеспечить чистый газотурбинный наддув при P = const, что опровергло установившееся мнение о невозможности баланса мощности турбины и компрессора с наддувом при постоянном давлении. Однако на частичных нагрузках баланс мощности обеспечить не удается, что требует применения автономных нагнетателей воздуха при снижении нагрузки двигателя. Для повышения эффективности использования энергии газов в системах наддува при P = const используются преобразователи импульсов (рис. 5), устанавливаемые на каждом цилиндре. При открытии выпускного клапана азы выходят в общий выхлопной коллектор через диффузорную насадку, преобразующую скоростной напор газов в энергию давления. Это возрастание давления газов сказывается на увеличении работы турбины постоянного давления, куда газы направляются из общего коллектора. Впервые такие решения были применены фирмами МАН и Гётаверкен. Такие же преобразователи импульсов используются на всех современных длинноходовых моделях двигателей.

Анализ основных схем наддува судовых ДВС

На выбор схемы наддува оказывает влияние тип двигателя, уровень его форсировки, тип используемого турбонагнетателя, традиции дизелестроительных фирм. При выборе той или иной схемы стремятся удовлетворить ряд требований:

- Обеспечить достаточное воздухоснабжение двигателя на всех эксплуатационных режимах его работы (при пуске, разгоне, на маневрах, при волнении моря) и в аварийных ситуациях;

- Обеспечить эффективное использование энергии газов — получить максимальную мощность турбины и максимальный КПД компрессора на основных эксплуатационных режимах работы;

- Работа компрессора должна быть устойчивой в отношении помпажа срыва потока воздуха, вызывающего вибрацию рабочего колеса, корпуса ГТН, шум и ряд других отрицательных явлений;

- Система наддува не должна быть излишне сложной по конструкции и в эксплуатации, должна предусматривать возможность корректировки характеристик турбокомпрессора и двигателя в процессе доводки на стенде и в эксплуатационных условиях.

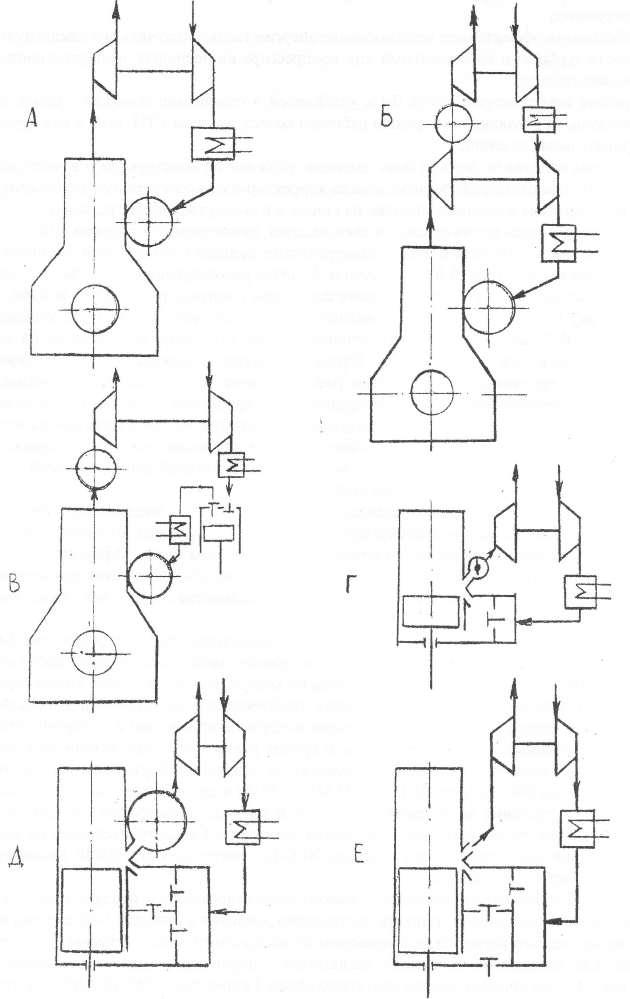

На рис. 6 даны шесть основных схем наддува, применяемых в судовых ДВС.

Схема одноступенчатого чисто газотурбинного наддува с импульсной турбиной и холодильником воздуха (рис. 6, а) получила большое распространение в 4-тактных дизелях и в 2-тактных двигателях с прямоточными системами продувки (Бурмейстер и Вайн, Докс-форд, Сторк). Как правило, рядные 4-тактные дизели оснащаются одним ГТН, V-образные двумя ГТН. В 2-тактных двигателях устанавливается несколько нагнетателей на агрегат (один нагнетатель на 2-4 цилиндра). Схема отличается эффективностью использования энергии газов, простотой, устойчивостью работы на всех эксплуатационных режимах, достаточным воздухоснабжением, однако сравнительно трудоемка в настройке, не позволяет корректировать характеристики в эксплуатации. При выходе из строя газотурбонагнетателя воздухоснабжение 4-тактного дизеля обеспечивается всасывающим ходом поршня; в 2-тактном двигателе работой оставшихся исправных нагнетателей или автономной воздуходувкой. Во всех случаях мощность двигателя снижается.

Разновидностью схемы “А” является использование ТК с наддувом при P = const. Такое решение, обладая всеми перечисленными выше достоинствами, позволяет уменьшить количество турбонагнетателей на 2-тактном двигателе. Схема более эффективна при высоких степенях наддува, однако при снижении нагрузки ниже 25-30 % требует применения в 2-тактных ДВС автономного нагнетателя воздуха. В большинстве случаев это — электрический компрессор с автоматическим запуском.

Схема 2-ступенчатого чисто газотурбинного последовательного наддува (рис. 6, б) состоит из двух турбокомпрессоровВлияние эксплуатационных факторов на работу турбокомпрессора и двигателя и предусматривает охлаждение наддувочного воздуха дизеля после каждой ступени наддува. Как правило, первая турбина по ходу газов импульсная, вторая турбина — постоянного давления. Схема удовлетворяет требованиям эффективности использования энергии газов, обеспечивает большие расходы воздуха по сравнению с 1-ступенчатой схемой при повышенных уровнях форсировки и прочих равных условиях, устойчива в отношении помпажа. Схема прошла опытную проверку на двигателях Бурмейстер и Вайн типа К 98FF, Сторк типа SW, Зульцер RND 105, MAH 4V 38/40 и др., однако пока не получила широкого распространения из-за своей сложности и трудности настройки системы на всем диапазоне эксплуатационных режимов работы двигателя. Схема применялась на серийно выпускавшихся двигателях Митсубиси тип ИЕС-Е, двигателях 20ЧН26/26 Коломенского тепловозостроительного завода.

Схема 2-ступенчатого последовательного комбинированного наддува (рис. 6, в) включает в себя турбокомпрессор постоянного давления в качестве 1-ой ступени наддува и механического нагнетателя с приводом от коленчатого вала в качестве 2-ой ступени наддува. Как правило, механические нагнетатели — поршневого типа, с автоматическими клапанами. Схема применялась на двигателях фирм Гётаверкен, GMT (Фиат) и на отечественных двигателях завода им. Малышева. Как и все прочие системы последовательного комбинированного наддува, схема весьма устойчива в отношении помпажа на всех режимах эксплуатации, надежна, однако по эффективности использования энергии выпускных газов уступает системам чистого ГТН с импульсными турбинами при том же уровне форсировки.

Схема 2-ступенчатого последовательного комбинированного наддува с импульсными газовыми турбинами, подпоршневыми полостями в качестве II-й ступени и индивидуальными ресиверами II-й ступени на каждый цилиндр изображена на рис. 6, г. Такая схема применена на двигателях Зульцер типа RD, широко использовавшихся на советском флоте. Конструкция укороченного поршня и желание уменьшить потерю заряда на IV-й фазе газообмена потребовали установки на выпуске управляющих заслонок, предотвращающих перетекание воздуха в выпускной коллектор при нахождении поршня в верхней части цилиндра.

В момент открытия выпускных окон поршень сжимает воздух во II-й ступени до давления P = (1,30-1,35) Pк, что предотвращает заброс газов, интенсифицирует продувку цилиндра. После НМТ воздух подается непосредственно из ресивера I-й ступени в ресивер II-й ступени (без сжатия в подпоршневой полостиОбслуживание системы продувания подпоршневых полостей). Поэтому параметры в точке “а” цикла определяются давлением и температурой в продувочном ресивере I-й ступени.

По эффективности и устойчивости в отношении помпажа система примерно равноценна схеме “В”, однако конструкция II-й ступени у нее проще, поскольку нет необходимости в специальном насосе. Недостатками схемы является снижение эффективности II-й ступени при увеличении нагрузки двигателя (на режиме полного хода в двигателях в подпоршневой полости сжимается лишь часть воздуха — порядка 50 % по объему и 75 % по весу, а также наличие такого ненадежного узла, как заслонка на выпуске.

Указанных недостатков лишена схема с турбиной постоянного давления, примененная фирмой Зульцер в двигателях серии RND и последующих модификациях малооборотных машин (рис. 6, д). В этой схеме применен удлиненный поршень, перекрывающий выпускные окна при нахождении в ВМТ, что позволило отказаться от заслонок (правда, это несколько увеличило потерю заряда).

Эффективность использования II-й ступени повышена применением байпассируемого подвода воздуха через автоматически управляемые клапаны из ресивера I-й ступени непосредственно в местные ресиверы цилиндров II-й ступени, минуя подпоршневые полости. Сжимаемый в подпоршневой полости воздух предотвращает заброс газов, участвует в продувке и способствует балансировке мощности турбины и компрессора. Фирма МАН применяла аналогичную схему с импульсной газовой турбиной (при последовательно-параллельном комбинированном наддуве в двигателях KZ).

Система параллельного комбинированного наддува (рис. 6, е) применялась фирмой МАН с турбиной импульсного типа. Схема имеет высокие энергоэкономические показатели. По опытным данным, она обеспечивает лучшее воздухоснабжение, чем последовательные схемы. Ее недостаток — компрессор неминуемо попадает в помпажный режим при снижении нагрузки двигателя (о причинах этого пойдет речь при анализе характеристик наддува).

Читайте также: Режимы работы судовых дизелей

Достоинства системы параллельного комбинированного наддува по части воздухоснабжения послужили причиной объединения схем параллельного и последовательного наддува в одном агрегате. Часть подпоршневых полостей работает параллельно (не более 1/2), часть — последовательно. Такое объединение позволяет обеспечить устойчивую работу компрессоров на всех режимах и улучшить воздухоснабжение по сравнению с последовательными схемами. Параллельно работающие подпоршневые полости подают до 15-20 % воздуха. Схема применялась во всех дизелях МАН серии KZ.

Оптимальным вариантом комбинированного наддува следует признать вариант, когда на полном ходу все подпоршневые полости работают параллельно, на малых ходах последовательно. Такая схема улучшает воздухоснабжение и в то же время устраняет помпаж. Она прошла опытную проверку в двигателях МАН, однако в серийных двигателях не налила применения.

В 70-80-е годы наиболее перспективной признавалась схема 2-ступенчатого последовательного чисто газотурбинного наддува. Расчеты показывали, что такая схема становится эффективной при pe = 18-19 бар в 4-тактных ДВС и pе = 13-14 бар — в 2-тактных ДВС. Тем не менее, сегодняшний уровень форсировки судовых дизелей (pe = 17-19 бар в 2-тактных и pе = 24-26 бар в 4-тактных ДВС) повсеместно обеспечивается в 1-ступенчатом газотурбинном наддуве. Такое решение оказалось возможным благодаря успехам промышленности в создании новых высокоэкономичных агрегатов газотурбинного наддува. Возможно, что дальнейшая форсировка двигателей погребут схемы с использованием 2 ступеней газотурбинного наддува.

Вроде все понятно и даже шесть систем описали!