В последнее время все более широкое распространение получают газовые двигатели (двигатели, работающие на газовом топливе) и газожидкостные (двухтопливные) двигатели, работающие на газовом и дизельном топливах. Это объясняется рядом преимуществ газообразного топлива по сравнению с жидким. Хорошие антидетонационные качества газовых топлив, благоприятные условия смесеобразования, широкие пределы воспламенения в смесях с воздухом обеспечивают высокие технико-экономические показатели двигателей.

По удельной мощности и топливной экономичности лучшие современные газовые и газожидкостные двигатели близки к жидкотопливным, а по токсичности ОГ и износу имеют значительные преимущества перед ними.

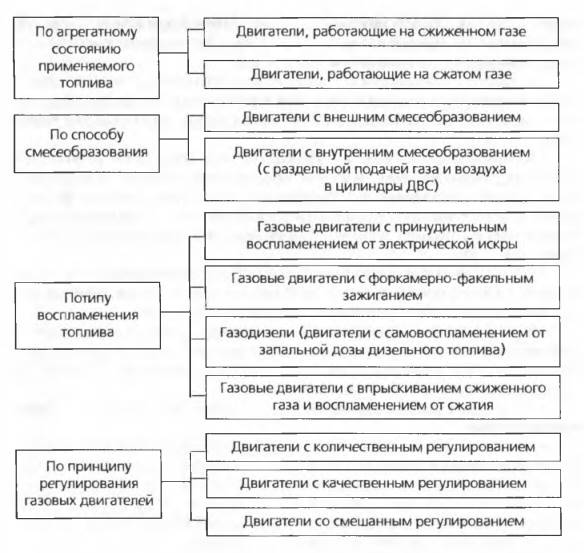

Применяемые газовые и газожидкостные двигатели отличаются большим разнообразием способов организации рабочих процессов и конструкций, но их можно подразделять по типу применяемого газового топлива, особенностям организации процессов смесеобразования, воспламенения и сгорания, а также по принципу регулирования этих двигателей (рис. 1).

Газовые двигатели различают по типу организации процесса воспламенения газообразного топлива. Их обычно создают на базе серийно выпускаемых двигателей, работающих на жидком топливе.

Созданы газовые двигатели с внутренним смесеобразованием и форкамерно-факельным зажиганием. По такой же схеме выпускали двигатели большой размерностью для Роль современных дизель-генераторов на судахдизель-генераторов (8ГЧН26/26 и др.) Все они работают на сжатом газе.

Позже были созданы двигатели с системами топливоподачи сжиженного газа.

В этих системах сжиженный газ вначале преобразовывался в газообразное состояние, а затем смешивался с воздухом в газовоздушном смесителе, установленном во впускном трубопроводе, т. е. организовывалось внешнее смесеобразование (в смесительных устройствах, сходных по принципу работы с карбюраторами, обеспечивающих теми же средствами необходимый состав смеси на всех режимах).

При этом были разработаны системы топливоподачи с количественным, качественным и смешанным регулированием газовых двигателей.

Воспламенение газообразного топлива в камере сгорания (КС) дизеля возможно от дополнительной свечи зажигания (форкамерно-факельное зажигание) за счет теплоты сжатия газовоздушной смеси и от запальной дозы дизельного топлива.

Газовые двигатели с форкамерно-факельным зажиганием являются значительно более сложными, чем двигатели с внешним смесеобразованием, и в настоящее время не нашли широкого применения.

Непосредственное использование газообразных топлив в дизелях без дополнительной свечи зажигания возможно только при степени сжатия 22 и выше, что обусловлено высокой температурой самовоспламенения этих топлив. Поэтому преимущественное распространение получили газодизели, в которых в конце такта сжатия газовоздушной смеси осуществляется впрыскивание дозы дизельного топлива. Причем запальная доза зависит от особенностей газодизеля (его размерности, уровня форсирования, свойств газообразного топлива) и может колебаться в широких пределах (от 5 до 50 %).

При конвертировании дизеля в газодизель требуется минимальное переоборудование двигателя, заключающееся в установке газовоздушного смесителя во впускной трубопровод с системой регулирования подачи газа при изменении нагрузочного режима (качественное регулирование) и некоторой конструктивной модернизации регулятора подачи запальной дозы дизельного топлива.

Газодизельные двигатели с подачей запальной дозы дизельного топлива разработаны для судовых, дизель-генераторных и транспортных установок, для использования на газоперекачивающих станциях и т. д.

Топлива, применяемые в газодизельных двигателях

Горючие газы, применяемые в качестве топлив в газодизельных двигателях, можно подразделить на два основных вида: сжатые (компримированные) и сжиженные. К первому виду топлив относятся горючие газы, подвергающиеся сжатию при высоком давлении (около 20,0 МПа), ко второму – газы, имеющие высокую критическую температуру и сжижающиеся при обычной температуре и относительно невысоком давлении (до 1,5-2,0 МПа). Газы первого вида подразделяют на высококалорийные (с низшей теплотой сгорания Hи > 23 000 кДж/м3), среднекалорийные (Hи = 15 000-23 000 кДж/м3) и низкокалорийные (Hи < 15 000 кДж/м3).

К высококалорийным относятся природные газы, получаемые из скважин газовых и газоконденсатных месторождений, а также нефтяные газы – метаноэтановые фракции газов, получаемых из скважин попутно с нефтью и при ее переработке. Кроме того, некоторые из среднекалорийных газов, рассмотренных ниже, после специальной обработки также обладают высокой калорийностью.

Основным компонентом природных газов является метан СН4, содержание которого составляет 95-99 % (табл. 1, 2). В очень небольшом количестве в них присутствуют также этан С2Н6, пропан С3Н8, бутан С4Н10, пентан С5Н12 и высшие углеводороды. Кроме того, эти газы содержат азот и углекислый газ (1-4 %). Относительная плотность газов колеблется в пределах 0,56-0,58, теплота сгорания таких топлив составляет 34 000-35 600 кДж/м3, а тепловой эквивалент равен 1,25-1,35.

| Таблица 1. Низшая теплота сгорания, относительная плотность по воздуху и состав газов основных газовых и газоконденсатных месторождений, попутных нефтяных, промышленных и генераторных газов | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Месторождение, газообразные продукты | Ни, кДж м3 | Рг Рв | Состав, % (об.) | |||||||||

| СН4 | С2Н6 | С3Н8 | С4Н10 | С5Н12+более тяжелые | N2+редкие газы | Н2 | О2 | СО | СО2 | |||

| Газовые месторождения | ||||||||||||

| Медвежье | 33 790 | 0,560 | 98,36 | 0,17 | 0,01 | 0,01 | 0,020 | 1,01 | – | – | – | 0,42 |

| Северо-Ставропольское | 33 760 | 0,570 | 97,80 | 0,08 | 0,01 | 0,01 | – | 1,10 | – | – | – | 1,00 |

| Байрамли-Мургабское | 33 780 | 0,578 | 98,20 | 0,99 | 0,11 | – | – | 0,50 | – | – | – | 0,20 |

| Северо-Уренгойское | 33 770 | 0,560 | 97,88 | 0,82 | – | – | – | 1,09 | – | – | – | 0,21 |

| Газоконденсатные месторождения | ||||||||||||

| Уренгойское | Нет данных | 0,673 | 85,31 | 5,81 | 5,31 | 2,05 | 0,018 | 0,90 | – | – | – | 0,60 |

| Шатликское (Мургабское) | – | 0,587 | 95,05 | 1,63 | 0,20 | 0,07 | 0,070 | 1,75 | – | – | – | 1,23 |

| Шебелинское (Днепродонецкое) | – | 0,605 | 92,62 | 4,0 | 0,90 | 0,10 | 0,220 | 1,54 | – | – | – | 0,62 |

| Поляткипское (Западно-Сибирское) | – | 0,560-0,570 | 92,00-96,20 | 3-3,90 | 0,13-0,35 | 0,13-0,23 | – | 0,60 | – | – | – | 0,50 |

| Попутные нефтяные газы | ||||||||||||

| Бориславское | 37 610 | Нет данных | 92,2 | 3,9 | 1,5 | 0,9 | 1,3 | – | – | – | – | 0,2 |

| Ромашкинское | 52 130 | – | 48,0 | 16,6 | 16,1 | 7,3 | 2,9 | 9,1 | – | – | – | – |

| Туймазинское | 54 640 | – | 37,5 | 20,0 | 18,5 | 7,7 | 4,0 | 12,2 | – | – | – | 0,1 |

| Промышленные газы | ||||||||||||

| Жидкофазного крекинга | 62 840 | Нет данных | 30,5 | 18,0 | 15,0 | 6,0 | 24,0 4,5 % С2Н4 + 7,5 % С3Н6 + 6,0 % С4Н8 + 6,0 % СnНm.x | – | 6,0 | – | 0,5 | – |

| Парофазного крекинга | 57 200 | – | 32,0 | 14,0 | 6,5 | 2,0 | 38,5 12,5 % С2Р4 + 15,0 % С3Р6 + 6,0 % С4Р8 + 5,0 % СnНmx | – | 7,0 | – | – | – |

| Коксовый обогащенный | 22 170 | – | 52,0 | – | – | – | 2,2 | 24,6 | 9,0 | 1,2 | 11,0 | – |

| Генераторные газы из кускового торфа | 6 400 | – | 3,0 | – | – | – | 0,4 | 46,4 | 15,0 | 0,2 | 28,0 | 7,0 |

| Из дров | 4 700 | – | 2,0 | – | – | – | 0,3 | 54,5 | 12,0 | 0,2 | 20,0 | 11,0 |

| Таблица 2. Индивидуальные газообразные и легкокипящие углеводороды, входящие в состав горючих газов, другие газообразные топлива | |||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Газообразные и легкокипящие компоненты | Формула состава | Молекулярная масса | Плотность жидкой фазы при температуре кипения и p = 0,1 МПа, кг/м3 | Плотность газовой фазы при t = 0 °C и p = 0,1 МПа, кг/м3 | Относительная плотность газа по воздуху | Октановое число по моторному методу | Метановое число | Цетановое число | Температура кипения при и p = 0,1 МПа, °С | Температура критическая, °С | Теплота сгорания низшая (массовая), кДж/кг | Теплота сгорания низшая (объемная), кДж/м3 | Количество воздуха, необходимое для сгорания 1 кг вещества, кг/кг | Количество воздуха,необходимое для сгорания 1 м3 вещества, м3/м3 | Теплота испарения при температуре кипения, кДж/кг | Теплоемкость Cp при p = 0,1 МПа, t = 20 °C, кДж/(кг °С) | Коэффициент обьемного расширения при 20 °С |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 |

| Нормальные парафиновые углеводороды | |||||||||||||||||

| Метан | CH4 | 16,04 | 416 | 0,717 | 0,554 | 110 | 100 | 3 | -161,6 | -82,1 | 499 948 | 35 797 | 14,2 | 9,53 | 511 | 2,165 | Нет свед. |

| Этан | C2H6 | 30,07 | 546 | 1,356 | 1,048 | 102 | 44 | 8 | -88,6 | -32,3 | 47 160 | 63 748 | 14,6 | 16,6 | 486 | 1,647 | |

| Пропан | C3H8 | 44,09 | 585 | 2,019 | 1,562 | 100 | 35 | 16 | -42,0 | 96,8 | 45 938 | 91 251 | 15,7 | 23,80 | 427 | 1,550 | 1,156 |

| Бутан | C4H10 | 58,12 | 600 | 2,703 | 2,091 | 90 | 11 | 25 | -0,5 | 152,0 | 46 406 | 118 654 | 15,6 | 30,94 | 389 | 1,592 | 1,108 |

| Пентан | C5H12 | 72,15 | 617 | 3,220 | 2,488 | 62 | Нет свед. | 41 | 36,1 | 197,2 | 45 359 | 146 119 | 15,35 | 30,08 | 357 | 1,926 | Нет свед. |

| Изопарафиновые углеводороды | |||||||||||||||||

| Изобутан | C4H10 | 58,12 | 594 | 2,668 | 2,064 | 92 | Нет свед. | -11,7 | 133,7 | 45 406 | 118 645 | 15,6 | 30,94 | 381 | 1,59 | 1 | 1,121 |

| Олефиновые углеводороды | |||||||||||||||||

| Этилен (этен) | C2H4 | 28,05 | 566 | 1,261 | 0,975 | 76 | Нет свед. | Нет свед. | -103,7 | 9,4 | 46 842 | 59 063 | 14,4 | 14,28 | 481 | 1,460 | Нет свед. |

| Пропилен (пропен) | C3H6 | 42,08 | 609 | 1,915 | 1,481 | 85 | -47,0 | 92,3 | 45 615 | 86 018 | 14,8 | 22,42 | 440 | 1,426 | 1,164 | ||

| Бутилен (бутен-1) | C4H8 | 56,11 | 646 | 2,500 | 1,937 | 82 | -6,3 | 146,4 | 45 125 | 113 508 | 14,8 | 28,56 | 410 | 1,591 | Нет свед. | ||

| Изобутилен (изобутен) | C4H8 | 56,11 | 646 | 2,500 | 1,937 | 88 | -7,0 | 144,7 | 45 125 | 113 508 | 14,8 | 28,56 | 398 | 1,591 | |||

| Другие газообразные топлива | |||||||||||||||||

| Водород | H2 | 2,02 | 71 | 0,090 | 0,0695 | 70 | 0 | -252,8 | -239,9 | 119 872 | 9 372 | 34,5 | 2,4 | Нет свед. | Нет свед. | ||

| Аммиак | NH3 | 17,03 | Нет | 0,771 | 0,596 | Нет свед. | Нет свед. | -33,4 | 132 | 17 130 С учетом диссоциацииx | 13 200 С учетом диссоциацииx | 6,14 | 3,66 | ||||

| Ацетилен | C2H2 | 26,04 | 1.173 | 0.906 | -83,8 | 36 | 46 524 | 54 570 | 14,2 | 12,9 | |||||||

Газы, добываемые из газоконденсатных месторождений, в основном состоят из метана, количество которого колеблется в широких пределах. Относительная плотность их составляет 0,53-0,90, а содержание метана – 63-95 % (см. табл. 1).

В метаноэтановых фракциях попутных нефтяных газов, получаемых при добыче нефти и ее прямой перегонке, количество этана возрастает до 30-60 % от количества метана. В метаноэтановых фракциях газов деструктивной переработки нефти, особенно термического крекинга, кроме СН4 и С2Н6 появляются в значительном количестве Н2 и простейшие алкены, в частности этен С2Н4. В этих газах содержание углеводородов с двумя атомами углерода достигает 40-60 % и более от содержания СН4. В метаноэтановых фракциях газов, получаемых при добыче и переработке нефти, присутствие более высокомолекулярных углеводородов (с С3 и выше) зависит от качества проведенного фракционирования и колеблется в относительно широких пределах (от долей процента до нескольких процентов). В качестве примесей в нефтяных газах присутствуют СО2, Н2S, N2, а также органические производные последнего и пары воды.

К среднекалорийным газам относятся коксовый и светильный газы, получаемые из каменного угля в результате его газификации. От высококалорийных эти газы отличаются большим содержанием водорода Н2 (25-50 % ) и меньшим содержанием метана (15-35 %). Поскольку теплота сгорания единицы объема водорода меньше, чем метана (соответственно 9 372 и 35 797 кДж/м3), эти газы отличаются меньшей теплотой сгорания. Кроме того, в состав коксового и светильного газов входит в довольно большом количестве (10-20 % и более) СО, имеющий объемную теплоту сгорания Ни, лишь немного большую (12 029 кДж/м3), чем у водорода. Количество же азота N2 и его производных в коксовом и светильном газах значительно выше (10-20 % и более), чем в высококалорийных газах. В этих газах в небольших количествах присутствуют также СО2 (3-6 %), О2 (до 1 %), Н2S и пары воды.

Для повышения теплоты сгорания коксового и светильного газов до уровня высококалорийных они могут быть подвергнуты обогащению (метанизации). При метанизации газы СО и Н2 в присутствии катализатора (СО, Ni и др.) обращаются в метан (СО + ЗН2 → СН4 + Н20); одновременно удаляются сернистые соединения, кислород, органические соединения азота и другие вредные примеси.

К среднекалорийным относятся также газы полукоксования (40-50 % СН4, 5-10 % Н2, Ни ≈ 25 000 кДж/м3) и побочные газообразные продукты производства синтетического каучука, содержащие кроме метана также непредельные газообразные углеводороды (Ни – кДж/м3).

К низкокалорийным относятся доменный (колошниковый) и силовой (генераторный) газы. Доменный газ вырабатывается как побочный продукт технологического процесса на металлургических заводах. Генераторные газы получают путем высокотемпературной газификации полезных ископаемых органического происхождения (торф, бурый уголь и др.) и биомассы (древесина, отходы сельскохозяйственного производства, водоросли и др.). Основным горючим компонентом этих газов является оксид углерода СО (25-30 %). Кроме горючей части, эти газы содержат в очень большом количестве (до 65 % и более) негорючие компоненты, среди которых N2 (до 50 % и более) и СО2 (до 10-15 % и более). Поэтому теплота сгорания таких газов очень невелика (3 800-5 000 кДж/м3). Однако при хорошей очистке и обогащении газ, полученный из биомассы, имеет Ни = 30 000-35 000 кДж/м3 и не уступает по этому показателю природному газу.

Проводятся исследования по изучению пригодности биогаза для использования в газодизелях. Биогаз получают из органических отходов методом брожения. Биогаз на 40-80 % по объему состоит из метана и на 20-55 % – из углекислого газа. В небольших количествах, до 2 %, в биогазе содержатся пары воды, до 3 % – сернистый водород и менее 1 % – азот и водород. Оценка пригодности биогаза для применения в дизеле производится на основе сравнения показателей его сгорания и метана (табл. 3).

| Таблица 3. Сравнительная характеристика биогаза и метана | ||

|---|---|---|

| Показатели | Биогаз | Метан |

| Теплота сгорания, МДж/кг газа | 9,8-29,6 | 50 |

| Теплота сгорания стехиометрической смеси, МДж/м3 | 2,98-3,33 | 3,41 |

| Потребность воздуха при стехиометрической смеси, кг воздуха/кг газа | 3,4-10,2 | 17,2 |

| Граница воспламенения по α | ||

| богатой смеси | 0,66-0,7 | 0,7 |

| бедной смеси | 1,8-1,95 | 2,1 |

| Максимальная ламинарная скорость сгорания, м/с | 0,2-0,37 | 0,4 |

| Метановое число | 115-130 | 100 |

Основным топливом остаются природные газы, добываемые из скважин газовых и газоконденсатных месторождений (см. табл. 1). После очистки от нежелательных примесей и обогащении (при необходимости) из природных газов получают газообразные топлива, заправляемые в баллоны под высоким давлением. Некоторые физико-химические свойства этих топлив, нормированные ГОСТ 27577-87 и ТУ 51-16.6-83, приведены в табл. 4.

| Таблица 4. Сжатые (компримированные) газообразные топлива (ГОСТ 27577-87, ТУ 51-16.6-83) | ||

|---|---|---|

| Показатели | Марка топлива | |

| А | Б | |

| Давление газа в баллонах, МПа, не менее | 19,62 | 19,62 |

| Температура газа, подаваемого на заправку, °С, не более: для умеренной и холодной климатических зон | 40 | 40 |

| для жаркой климатической зоны | 45 | 45 |

| Компонентный состав, % (об.), не более: | ||

| метан | 95±5 | 90±5 |

| этан | 4 | 4 |

| пропан | 1,5 | 1,5 |

| бутан | 1,0 | 1,0 |

| пентан | 0,3 | 0,3 |

| диоксид углерода | 1,0 | 1,0 |

| кислород | 1,0 | 1,0 |

| азот | 0-4 | 4-7 |

| Концентрация, г/м3, не более: | ||

| сероводорода | 0,02 | 0,02 |

| меркаптановой серы | 0,016 | 0,016 |

| механических примесей | 0,001 | 0,001 |

| влаги При 1 = 15 °С и р = 0,1 МПаx | 0,009 | 0,009 |

| Содержание сероводородной и меркаптановой серы, % (мае.), не более | 0,1 | 0,1 |

| Относительная плотность по воздуху При l = 15 °C и p = 0,1 МПаx, не более | 0,586 | 0,611 |

| Октановое число по моторному метопу, не менее | 103,0 | 102,3 |

| Низшая теплота сгорания, кДж/м3, не менее | 33 896 | 33 657 |

| Температура воспламенения, °С, не менее | 625 | 608 |

Основным компонентом сжатых (компримированных) природных газов является метан, содержание которого не должно быть ниже 90 % для газа марки А и 85 % – для марки Б (см. табл. 4). Содержание в них более тяжелых углеводородов ограничено с целью исключения образования отложений в агрегатах газовой аппаратуры. Содержание негорючих составляющих (N2, О2, СО2) также ограничено, поскольку их большая концентрация в газообразных топливах снижает теплоту сгорания. Так как при дросселировании газа, находящегося под высоким давлением, его температура значительно понижается и возможно выделение из газа кристалликов льда, во избежание закупорки льдом элементов системы топливоподачи производится тщательное обезвоживание газа. Лимитируется также содержание в газе коррозионно-агрессивных веществ – серы и ее соединений.

Метан и богатые им горючие газы можно использовать в качестве топлива для транспортных двигателей не только в сжатом виде, но также и сжиженном при низкой температуре (ниже -162 °С) и атмосферном давлении. Применение сжиженного природного газа позволяет значительно повысить энергоемкость этого вида топлива, но осложнено рядом обстоятельств. Стоимость сжиженного метана значительно выше, чем компримированного, а хранение более сложно: при обращении с жидкостью, имеющей температуру ниже -162 °С, требуются особые меры предосторожности. Кроме того, при хранении и транспортировке сжиженного метана неизбежны потери вследствие испарения, достигающие 7,2-1,5 % в сутки. Это не только приводит к потерям топлива, но и увеличивает пожаро- и взрывоопасность. Поэтому сжиженный природный газ может получить применение на транспорте при удешевлении сжижения метана и усовершенствовании методов его хранения и транспортировки.

В качестве топлив для транспортных двигателей используются сжиженные пропан-бутановые фракции, получаемые главным образом при переработке нефтяного (попутного) газа, а также из природных газов газоконденсаторных месторождений, содержащих тяжелые углеводороды. Кроме пропана и бутана в состав этих топлив в небольшом количестве входят этан, этилен, пропилен, бутилен, изобутилен и изобутан (см. табл. 5).

| Таблица 5. Сжиженные газообразные топлива (ГОСТ 20488-80, ГОСТ 27578-87) | |||

|---|---|---|---|

| Показатели | Марка топлива | ||

| СПБТЗ | СПБТЛ | БТ | |

| Компонентный состав, % (мас.): | |||

| сумма метана, этана и этилена | ≤4,0 | ≤6,0 | ≤6,0 |

| сумма пропана и пропилена | ≥75,0 | ≥34,0 | ≥34,0 |

| сумма бутана и бутилена | ≤20,0 | ≤60,0 | ≤60,01 |

| Жидкий остаток при 20 °С, % (об.) не более | 1,0 | 2,0 | 2,0 |

| Содержание сероводорода в 100 м3, г, не более | 5,0 | 5,0 | 5,0 |

| Содержание общей серы, % (мае.), не более | 0,015 | 0,015 | 0,015 |

| Давление насыщенных паров (избыточное), МПа: | |||

| при 45 °С, не более | 1,6 | 1,6 | 1,6 |

| при 20 °С, не более | 0,22 | – | – |

Примечание: при 40 °С жидкий остаток во всех топливах должен отсутствовать. Топливо СПБТЗ (смесь пропана и бутана технических, зимняя) предназначено для зимней, а СПБТЛ (смесь пропана и бутана технических, летняя) – для летней эксплуатации. Используют также топливо, состоящее из бутана технического (БТ).

По сравнению со сжиженными природными газами (метаном) пропан-бутановые фракции, имеющие относительно высокие критическую температуру и температуру кипения (см. табл. 2), сжижаются при нормальной температуре и сравнительно невысоком давлении (около 1,5 МПа). Некоторые физико-химические свойства этих топлив, нормированные ГОСТ 20488-80 и ГОСТ 27578-87, приведены в табл. 5.

Указанными выше нормативными документами предусмотрено отсутствие жидкого остатка (воды и других загрязняющих примесей) в баке при 40 °С. В частности, наличие более тяжелых углеводородов (начиная с гексана С16Н14) приводит к образованию неиспаряющихся осадков и отложений в баке и газовой топливоподающей аппаратуре, что нарушает ее работу (например, газового редуктора). Параметры смеси пропана и бутана зависят от соотношения этих компонентов, что дает возможность эффективно изменять показатели топлива, приспосабливая его к заданным климатическим условиям. Кроме нормирования содержания в этих топливах различных углеводородов ограничивают также наличие в них коррозионно-активных соединений серы и давление насыщенных паров.

Принципиально возможно использование в качестве топлива водорода, аммиака, ацетилена и ряда других газов (см. табл. 2). Одной из основных проблем, сдерживающих применение этих газов на транспорте, является сложность и нерентабельность их получения и хранения в условиях эксплуатации.

Наибольший интерес вызывает использование водорода в качестве топлива для дизелей. Водород характеризуется высокой массовой теплотой сгорания, не образует вредных веществ в продуктах сгорания и имеет огромную сырьевую базу. Широкие концентрационные пределы воспламенения водородно-воздушных смесей (4-75 % (об.)) позволяют обеспечить оптимальные условия его сгорания с позиции топливной экономичности, показателей динамики процесса сгорания, токсичности ОГ. Основная проблема использования водорода в качестве моторного топлива связана с его хранением. Температура кипения водорода равна 252,8 °С (см. табл. 2). Поэтому хранить его на транспортном средстве можно в газообразном виде при обычных температурах и высоком давлении, в сжиженном виде при температурах ниже его температуры кипения или с использованием промежуточного носителя. Для эксплуатации наиболее рационально использование промежуточного носителя водорода. Такими носителями являются гидриды металлов (магния, ванадия, железа и др.) и их сплавы. Водород в них сохраняется в химически связанном состоянии и при необходимости извлекается из соединения при термическом, химическом или термохимическом воздействиях. Однако в настоящее время работы по переводу дизеля на водород пока не вышли из стадии отдельных лабораторных исследований.

Возможность использования газообразного топлива в двигателях внутреннего сгорания определяется его физико-химическими свойствами. Рассмотрим их более подробно.

Физико-химические свойства газовых топлив

Наиболее важными критериями пригодности газов в качестве топлива в газовых и газодизельных двигателях являются их детонационная стойкость и склонность к самовоспламенению в камере сгорания (КС) дизеля, теплотворная способность газов, содержание в них вредных веществ и механических примесей, физические свойства сжиженных газов (давление насыщенных паров, коэффициент объемного расширения, плотность, вязкость и сжимаемость жидкой фазы) и др. (см. табл. 2).

Важным свойством газообразных топлив является антидетонационная стойкость, оцениваемая октановым и метановым числами. Большая часть компонентов газообразных топлив имеют более высокие ОЧ, чем автомобильные бензины (см. табл. 2), поэтому в газовых двигателях можно использовать на 20-25 % большую степень сжатия и реализовать более высокий термодинамический КПД, чем в бензиновых.

Метановое число (МЧ) характеризует антидетонационные свойства топлив, находящихся при нормальных условиях в газообразном состоянии. Метан является очень стойким к детонации газом, и его МЧ принято равным 100. Водород, напротив, обладает крайне низкими антидетонационными свойствами, и его МЧ принято равным 0. Метановые числа некоторых индивидуальных углеводородов – компонентов сжатых и сжиженных газов – приведены в табл. 2. Так как углекислый газ и азот термостойки, их наличие в больших количествах в горючих газах повышает МЧ. Например, МЧ природного газа составляет 70-100, рудничного газа – 100-120, канализационного газа (биогаза) – 120-135, газа в хранилищах отходов, содержащего максимальное количество СО2 и N2 – 130…150. Исходя из эффективности использования в двигателях внутреннего сгорания с принудительным воспламенением различных газов, предложена следующая ориентировочная оценка их пригодности в зависимости от МЧ:

- > 100 – очень хорошие;

- 85-100 – хорошие;

- 70-85 – пригодные;

- 55-70 – трудноприменимые;

- < 55 – крайне трудноприменимые.

Использование в двигателях газов с низкими значениями МЧ, например, коксового газа (МЧ 30-40) или смеси пропана и бутана (МЧ 20-35), требует внесения соответствующих изменений в регулировку двигателя, а иногда и в его конструкцию (изменение степени сжатия, формы КС и др.). Так, смесь пропана и бутана нашла применение в качестве топлива в автомобильных двигателях, но их мощность в этом случае получается меньшей, чем при использовании газов, стойких к детонации.

При использовании газовых смесей с высокими МЧ в газодизельных двигателях достаточно высокие мощностные показатели, топливная экономичность и показатели токсичности ОГ могут быть достигнуты при сохранении неизменной степени сжатия и воспламенении от запальной дозы дизельного топлива. Природные газы, имеющие МЧ от 70 до 100, используют только в газодизельных двигателях с подачей запальной дозы дизельного топлива. Применимы в качестве топлива для таких двигателей нефтяные газы с МЧ от 60 до 90. При использовании в дизелях газовых смесей с МЧ менее 55 (смесь пропана и бутана), имеющих пониженную термическую стойкость, возможна работа дизеля без запальной дозы дизельного топлива. Для дизелей, работающих на термостойких природных газах, запальная доза дизельного топлива составляет не менее 30 % от общего его расхода.

Следует также отметить, что в газовых двигателях воспламенение и устойчивое горение газообразных топлив возможно при более высоких, чем у бензинов, коэффициентах избытка воздуха α. Так, при сгорании бензинов предельно допустимый диапазон изменения α составляет 0,3-1,75, для природного газа он равен 0,65-2,00, а для пропана – 0,4-1,7. Поэтому газообразные топлива в большей степени, чем бензины, пригодны к работе двигателя на бедных смесях, и их можно сжигать с большей топливной экономичностью.

Рассмотренные свойства газообразных топлив в большей степени характеризуют возможность их использования в бензиновых двигателях с принудительным воспламенением, чем в дизельных двигателях. Одним из важнейших критериев пригодности газов в качестве топлива в дизельных двигателях является их ЦЧ.

У легких углеводородных газов (метан, этан и др.) ЦЧ = 3-8, а температура их самовоспламенения составляет 650-700 °С. Поэтому сжигание природного газа в дизельных двигателях без дополнительного источника воспламенения (свеча зажигания, запальная доза дизельного топлива) теоретически возможно при значительном увеличении степени сжатия (в гипербарных двигателях), но практически трудноосуществимо. Следовательно, более предпочтительны в этом случае сжиженные пропан-бутановые смеси, имеющие ЦЧ 16-25 и температуру самовоспламенения 550-600 °С. Их сжигание по дизельному циклу с воспламенением от сжатия возможно при степенях сжатия 22 и выше или при использовании других методов повышения температурного уровня воздушного заряда и деталей КС.

Пропан и бутан имеют более высокую по сравнению с дизельными топливами термическую стабильность, что приводит к значительному увеличению продолжительности предпламенных реакций, т. е. увеличению периода задержки воспламенения (ПЗВ). Исследования, проведенные на вихрекамерном дизеле 1Ч10, 5/13 с теплоизолированной вихревой КС и уменьшенным УОВТ, показали, что устойчивое воспламенение пропановоздушной смеси возможно лишь на режимах, близких к номинальному. При использовании в аналогичных условиях бутана его устойчивое воспламенение оказалось возможным практически на всех эксплуатационных режимах работы дизеля. Однако отмечено более жесткое сгорание бутановоздушной смеси. На номинальном режиме ПЗВ в вихревой и основной КС составил соответственно 1,17 и 1,33 мс при работе на дизельном топливе и 2,08 и 1,9 мс при работе на бутане, т. е. при работе на бутане наблюдается начальное воспламенение смеси в основной КС. Последующий процесс сгорания бутановоздушной смеси сопровождается большими, чем при использовании дизельного топлива, значениями максимального давления сгорания ρz и максимальной скорости нарастания давления соответственно на 12 и 14,5 %.

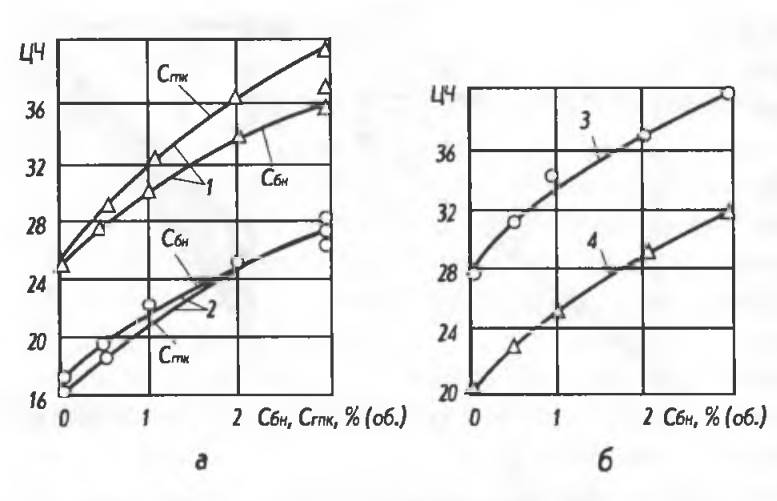

ЦЧ пропан-бутановых смесей зависит от содержания в них этих двух углеводородов. Чистый бутан имеет ЦЧ, равное 25, пропан – 16. В смесях ЦЧ изменяется в указанных пределах практически по линейному закону (рис. 2, а).

СC4H10 – концентрация бутана в смеси; СДТ – концентрация дизельного топлива

Одним из путей улучшения самовоспламеняемости пропан-бутановой смеси в дизеле является введение в ее состав некоторого количества дизельного топлива. На рис. 1, б заштрихованная площадь, заключенная между кривыми 1 и 2, соответствует ЦЧ различных по составу смесей бутана с пропаном и дизельным топливом.

Так как для современных транспортных дизелей, не приспособленных к работе на различных топливах, минимально допустимым для нормального протекания рабочего процесса является ЦЧ, равное 40, а на топливах с ЦЧ 25-30, пуск холодного двигателя чрезвычайно затруднен, надежная работа дизеля на топливной смеси обеспечивается при содержании в ней 60-85 % (об.) дизельного топлива и 15-40 % (об.) пропанбутановой смеси (см. рис. 2, б). Содержание дизельного топлива в смеси до 10 % (об.) позволяет увеличить ее ЦЧ лишь до 22-29 (в зависимости от содержания бутана). Поэтому такой способ улучшения самовоспламеняемости пропан-бутановой смеси является недостаточно эффективным.

Более эффективным путем улучшения самовоспламеняемости сжиженных газов является введение в них присадок, интенсифицирующих горение. При добавлении в стандартное дизельное топливо 1-1,5 % (об.) такой присадки их ЦЧ увеличивается на 6-12 единиц. Такой же прирост ЦЧ пропан-бутановой смеси возможен при введении в нее 40-50 % (об.) дизельного топлива (см. рис. 2, б). В качестве присадок, повышающих ЦЧ пропан-бутановой смеси, применяют бутилнитрат, гидропероксид кумола и др. Введение в топливную смесь 1-1,5 % присадки повышает ее ЦЧ на 5-10 единиц (рис. 3, а).

В связи с тем, что введение дизельного топлива в топливную смесь необходимо для смазки деталей топливоподающей аппаратуры, минимальное количество его ограничивается, а дополнительное улучшение самовоспламеняемости смеси достигается введением соответствующих присадок. Так, добавление в пропан-бутановую смесь 15 % (об.) дизельного топлива повышает ее ЦЧ на 8 единиц, а дополнительное введение 1-1,5 % (об.) бутилнитрата увеличивает его еще на 6-8 единиц (рис. 3).

1 – бутан; 2 – пропан; 3 – смесь бутан + пропан + 15 % (об.) дизельного топлива; 4 – смесь бутан + пропан;

СбH – концентрация бутилнитрата;

Сгпк -концентрация гидропероксида кумола

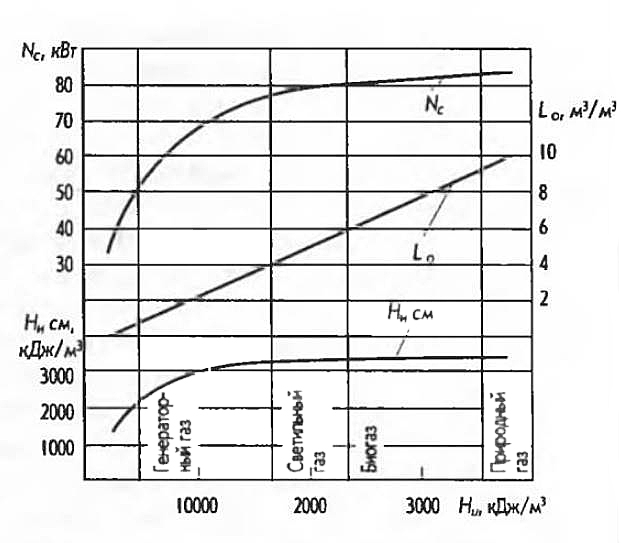

Одним из наиболее существенных недостатков применения газообразных топлив в газовых двигателях является уменьшение их мощности, обусловленное в основном меньшей теплотворной способностью этих топлив по сравнению с жидкими нефтяными. Это относится в первую очередь к двигателям без наддува. Так, низшая теплота сгорания природного газа составляет 33 000-37 000 кДж/м3, пропана – 91 250 кДж/м3, изомеров бутана – не менее 115 000 кДж/м3, но для сгорания 1 м3 указанных газовых топлив требуется соответственно 9,65; 23,8 и 30,9 м3 воздуха (см. табл. 1, 2). Поэтому подаваемая в цилиндры двигателя газовоздушная смесь стехиометрического состава имеет теплоту сгорания 3 230 кДж/м3 для природного газа, 3 460 кДж/м3 для пропана и 3 410 кДж/м3 для бутана.

Проведенные исследования газового двигателя с рабочим объемом цилиндра Vh – 12 л без наддува, работающего на газовоздушных смесях стехиометрического состава (α = 1) на скоростном режиме п = 1 000 мин-1, показали, что при Нu > 15 000 кДж/м3 теплотворная способность газовоздушных смесей и мощность двигателя меняются незначительно при изменении вида газового топлива (рис. 4). Так, при переводе двигателя с природного газа на биогаз, а затем и на светильный газ, что соответствует снижению теплотворной способности газа с 35 500 до 17 000 кДж/м3, теплотворная способность газовоздушной смеси сохранилась на уровне 3 300 кДж/м3, а цилиндровая мощность двигателя уменьшилась всего с 82 до 78 кВт. При использовании в качестве топлива генераторного газа с Ни = 5 000 кДж/м3 эти характеристики снижаются соответственно до 2 300 кДж/м3 и 52 кВт/цил. Поэтому работа двигателя на низкокалорийных газах крайне нежелательна.

Уменьшения мощности двигателя, работающего на газовом топливе, можно избежать при Наддув судовых дизелейприменении турбонаддува и внутреннего смесеобразования (качественного регулирования двигателя). Наиболее просто это можно осуществить в газодизельных двигателях, в которых внутреннее смесеобразование позволяет подавать в КС необходимое количество газового топлива, а турбонаддув обеспечивает подачу в цилиндры двигателя требуемого воздушного заряда. Поэтому в этих двигателях возможно получение мощности, в 1,3-1,4 раза превышающей мощность двигателя, работающего на штатном дизельном топливе, т. е. теплотворная способность газа не является критерием ограничения мощности газодизельных двигателей.

Применение газовых топлив в газовых и газодизельных двигателях возможно лишь при ограниченном содержании в них вредных веществ и механических примесей. К числу указанных относятся содержащиеся в газе влага, сероводород и другие сернистые соединения, а также хлор и фтор. Содержание в газах указанных веществ или их продуктов сгорания может привести к трудностям в организации эффективного рабочего процесса, снижению заданных мощностных и экологических показателей, уменьшению срока службы деталей двигателя и смазочного масла.

Для уменьшения износа деталей двигателя необходимо обеспечить очистку газа от пыли и других механических примесей. В транспортных установках загрязненность газовоздушной смеси достигает 0,15 г/м3. Фирма «Дейтц» (ФРГ) допускает содержание пыли в газах, возникающих при хранении и переработке отходов, до 0,025 г/м3. Причем допустимое содержание механических примесей в газе зависит от его теплотворной способности, которая обратно пропорциональна расходу газа. Так, для газов с низкой теплотворной способностью (например, генераторный газ) содержание механических примесей ограничивается значением 0,01 г/м3, в то время как для природного газа оно может составлять 0,05 г/м3.

Кроме рассмотренных физико-химических свойств газообразных топлив при оценке возможности их использования в газовых двигателях применяют и ряд других параметров: теплоту испарения, теплоемкость, склонность к нагарообразованию и т. д. (см. табл. 2). Отдельно следует рассмотреть физические свойства сжиженных газов (пропан-бутановых смесей), подача которых в КС дизеля в жидкой фазе принципиально возможна штатной топливоподающей аппаратурой дизельных двигателей (при некоторой ее модификации). Наиболее важными из этих свойств, оказывающими значительное влияние на процесс топливоподачи, являются давление насыщенных паров газов, их плотность, вязкость и сжимаемость.

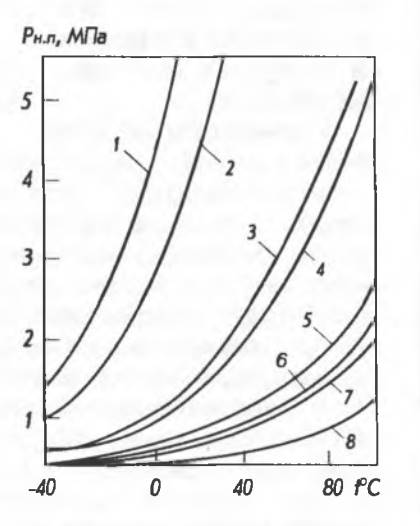

Сжиженные газы могут подаваться в цилиндры двигателя в газовой и жидкой фазах. В первом случае топливо поступает к двигателю под давлением паров газа в баллоне, поэтому величина этого давления имеет важное значение. Не менее значим этот параметр и при подаче газового топлива в КС дизеля в жидкой фазе штатным ТНВД дизеля. В этом случае высокое давление насыщенных паров может привести к образованию паровоздушных пробок в линии низкого давления системы топливоподачи и нарушению ее нормальной работы.

Для надежной подачи топлива в газовой фазе в КС двигателя в баллоне со сжиженным газом должно быть избыточное давление не менее 0,035-0,05 МПа в широком диапазоне температур окружающего воздуха. Сжиженные газы хранятся в баллонах, рассчитанных на сравнительно небольшое давление (около 1,6 МПа), поэтому ограничивается и максимальное давление насыщенных паров.

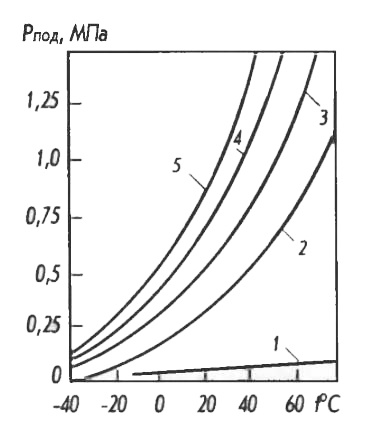

Углеводороды, входящие в состав сжиженных газов, значительно различаются по давлению насыщенных паров (рис. 5), что позволяет производить сжиженные газы, соответствующие времени года и климатическим условиям применения. Давление насыщенных паров пропан-бутановых смесей в зависимости от концентрации компонентов может изменяться в диапазоне, ограниченном кривыми 4 и 6 на рис. 5. Сжиженныи газ, содержащий в основном пропан (более 70 %), хорошо отвечает требованиям зимней эксплуатации (см. топливо СПБТЗ в табл. 5). В летнии период необходимо увеличивать содержание в смеси бутана (см. топливо СПБТЛ в табл. 5).

1 – этилен; 2 – этан; 3 – пропилен; 4 – пропан; 5 – изобутан; 6 – н-бутан; 7 – бутилен; 8 – пентан

При переводе дизеля с дизельного топлива на сжиженный газ, подаваемый в жидкой фазе в КС топливным насосом высокого давления, наблюдаются уменьшение коэффициента подачи ТНВД и снижение массовой цикловой подачи топлива (ЦПТ), обусловленные высокой испаряемостью сжиженного газа, его меньшими плотностью и вязкостью и большей сжимаемостью.

Сжиженный газ легко переходит в газообразное состояние при падении давления в процессе наполнения надплунжерного пространства ТНВД, в результате чего оно заполняется смесью жидкой и паровой фаз газового топлива. Наличие паровой фазы приводит к снижению коэффициента подачи, так как часть активного хода плунжера затрачивается на сжатие ее до давления конденсации, что приводит к снижению ЦПТ и даже выключению подачи. Избежать этого можно путем повышения давления топлива в линии низкого давления – давления подкачки, обеспечивающего повышение скорости поступления топлива в надплунжерную полость и минимизацию паровой фазы. Для определения требуемого давления подкачки смесей дизельного топлива и сжиженного газа могут быть использованы данные, показывающие зависимость минимального давления подкачки (при котором обеспечивается бесперебойная подача топлива) от температуры топливной смеси (рис. 6). Представленная зависимость показывает, что при работе на чистом сжиженном газе (кривая 5) при нормальной температуре смеси (20 °С) давление подкачки должно быть не ниже 0,9-1,0 МПа.

1 – ДЛ; 2 – 50 % (об.) ДЛ + 50 % (об.) сжиженного газа; 3 – 30 % (об.) ДЛ + 70 % (об.) сжиженного газа; 4 – 15 % (об.) ДЛ + 85 % (об.) сжиженного газа; 5 – сжиженный газ (50 % (об.) бутана + 50 % (об.) пропана)

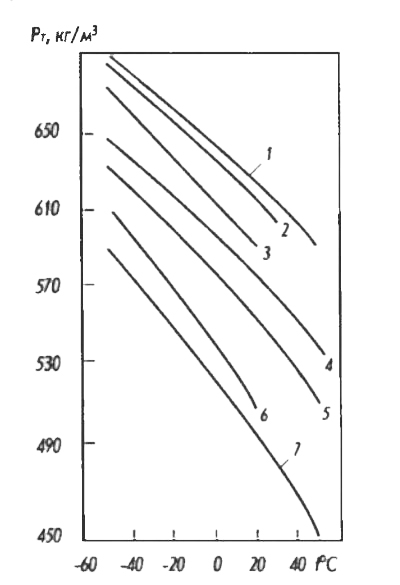

Другим фактором, оказывающим влияние на процесс топливоподачи (в частности, на ЦПТ) с помощью ТНВД сжиженных газов и их смесей с дизельным топливом, является заметное отличие их плотности, вязкости и сжимаемости от соответствующих свойств дизельного топлива. Так, если плотность дизельных топлив по ГОСТ 305-82 при нормальных условиях изменяется в пределах 800-850 кг/м3, то для углеводородов, входящих в состав сжиженных газов, этот диапазон составляет 500-630 кг/м3 (при давлении около 1,5 МПа, рис. 7). При этом следует отметить более выраженную зависимость плотности сжиженных газов от температуры по сравнению с жидкими нефтяными топливами.

1 – н-пентан; 2 – изопентан; 3 – н-бутилен и изобутипен; 4 – н-бутан; 5 – изобутан; 6 – пропилен; 7 – пропан

Важной для эксплуатации особенностью сжиженных газов является их относительно высокий коэффициент объемного расширения. Так, плотность жидкого пропана при 0 °С равна 530 кг/м3, а при 50 °С – 460 кг/м3, т. е. его удельный объем возрастает на 15,4 %. Это приводит к необходимости наличия большого (до 10-15 %) свободного объема в топливных баллонах. При эксплуатации этот объем заполнен парами углеводородов, входящих в состав сжиженных смесевых топлив. Однако отбор газового топлива необходимо организовать в жидкой фазе. Длительная работа двигателя с отбором топлива из свободного объема недопустима, так как это приводит к переохлаждению топлива (из-за затрат теплоты на испарение) и неравномерному расходу компонентов, входящих в его состав. В первую очередь расходуются компоненты, обладающие наибольшим давлением насыщенных паров – пропан и пропилен. Это приводит к изменению свойств сжиженных смесей и может вызвать нарушение работы топливоподающей системы.

По сравнению с дизельным топливом сжиженный газ имеет меньшую кинематическую вязкость (рис. 8), что приводит к увеличению утечек топлива в ТНВД и форсунках и ухудшению условий работы прецизионных пар топливоподающей аппаратуры. Для предотвращения повышенного износа плунжерных пар, нагнетательных клапанов и распылителей форсунок, обусловленного меньшей вязкостью сжиженного газа (около 0,3 мм2/с, т. е. в 10-20 раз меньше, чем у дизельного топлива), в сжиженный газ вводят 5-10 % (об.) дизельного топлива или моторного масла. Масло и дизельное топливо хорошо растворяются в сжиженном газе, образуя устойчивые смеси с более высокой вязкостью. Это не только улучшает смазывающие свойства топлива, но и облегчает его воспламеняемость в КС дизеля.

1 – топливо 3 (ГОСТ305-82); 2 – 50 % (об.) сжиженного газа + 50 % (об.) топлива 3; 3 – 75 % (об.) сжиженного газа + 25 % (об.) топлива 3; 4 – 85 % (об.) сжиженного газа + 15 % (об.) топлива 3; 5 – сжиженный газ (50 % (об.) бутана + 50 % (об.) пропана)

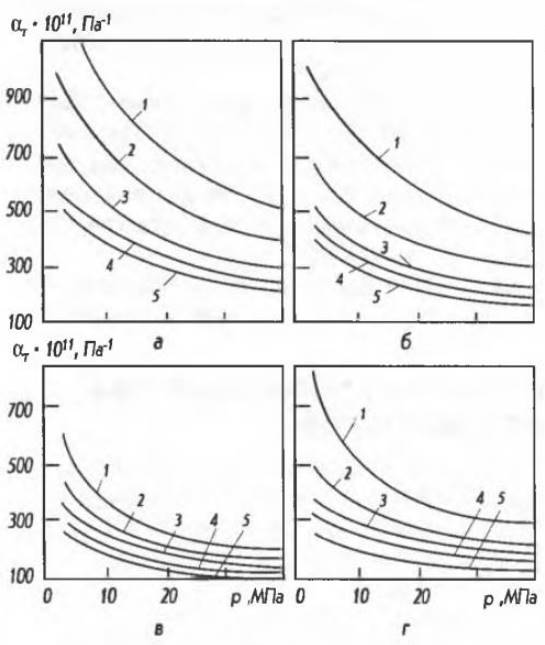

Сжимаемость (коэффициент сжимаемости) пропан-бутановых смесей при 20 °С и давлении в баллоне около 1,5 МПа составляет α = (350-400)-10-11 Па-1 (рис. 9, а), что в 5-7 раз превышает сжимаемость дизельных топлив. Причем с увеличением температуры топлива эта разница заметно возрастает.

а – сжиженный газ (45,88 % (об.) бутана + 54,12 % (об.) пропана); б – 80 % (об.) сжиженного газа + 20 % (об.) топлива Л; в – 40 % (об.) сжиженного газа + 60 % (об.) топлива Л; г – 60 % (об.) сжиженного газа +40 % (об.) топлива Л

Повышенная сжимаемость сжиженных газов, обусловленная их легким фракционным составом и повышенной испаряемостью входящих в них углеводородов, неблагоприятно сказывается на процессе топливоподачи, приводя к уменьшению ЦПТ и полному выключению подачи, особенно на режимах с неполной нагрузкой. Добавление в сжиженный газ дизельного топлива с целью увеличения его вязкости и улучшения воспламеняемости благоприятно сказывается и на сжимаемости топлива (рис. 9, б, в, г). Так, сжимаемость смеси, состоящей из 80 % (об.) сжиженного газа и 20 % (об.) топлива Л, на 25-35 % ниже сжимаемости чистой пропан-бутановой смеси (см. рис. 9, б).

Совместное влияние трех рассмотренных физических свойств сжиженных газов и их повышенная испаряемость приводят к значительному уменьшению ЦПТ, достигающему 50 % при работе на номинальном режиме.

Избежать значительного уменьшения ЦПТ при работе на сжиженных газах, подаваемых в КС дизеля штатным ТНВД, возможно либо путем корректирования ЦПТ с помощью корректирующих устройств, либо путем замены серийных плунжерных пар парами большего диаметра.

Сжиженные газы обладают высокой теплотой испарения, превышающей в 1,5-1,7 раза теплоту испарения дизельного топлива (см. табл. 2). Поэтому подача в КС сжиженного газа и его последующее испарение приводят к значительному охлаждению воздушного заряда, положительно влияющему на экологические показатели дизеля.

Газовые топлива могут подаваться в цилиндры двигателей из баллонов, как со сжатым, так и со сжиженным газом. Кроме того, физические свойства этих топлив отличаются от физических свойств традиционных нефтяных топлив (дизельных, керосинов и др.). Все эти факторы приводят к тому, что применяемые в дизелях системы топливоподачи не могут обеспечить подачу газообразного топлива в КС.

Следовательно, необходимы оригинальные системы топливоподачи для газовых и газодизельных двигателей, отличающихся от классических систем топливоподачи.

Применение в дизелях топлив на основе переработки угля

Проблема экономии нефтяных ресурсов может быть решена за счет использования угля как источника для получения моторных топлив. Бурый уголь Канско-Ачинского месторождения характеризуется низкой зольностью (4-8 %), малым содержанием серы (0,3-0,72) и высоким содержанием летучих соединений (48-51 %).

Работы по получению синтетических жидких топлив из угля и горючих сланцев интенсивно проводятся в США, ФРГ, Японии, Великобритании, ПНР.

Технология получения топлива из угля

Методы переработки угля в синтетическое топливо могут быть разделены на три основные направления:

- гидрогенизация;

- газификация и термическая обработка.

Гидрогенизация реализована в процессах СРЦ, конечным продуктом которых является малосернистое котельное и моторное топливо.

Ведутся работы по осуществлению процессов газификации угля. Исследования по получению синтетических жидких топлив (СЖТ) ведутся в России по двум направлениям: гидрогенизация угля и термическая обработка по способу высокоскоростного пиролиза угля, разработанного Энергетическим институтом им. Кржижановского.

В результате осуществления переработки Канско-Ачинского угля по этим процессам получается сырой продукт – смола, который требует дополнительного облагораживания для получения качественного стабильного топлива.

Характеристика синтетических жидких топлив и практика их применения

В результате переработки углей получаются моторные топлива:

- бензин;

- реактивное топливо;

- дизельное топливо;

- а также продукты для нефтехимической промышленности.

Качество жидких топлив зависит от технологии получения: первичные продукты переработки угля близки к сырой нефти, гидроочищенные продукты – к стандартным нефтяным топливам. Исследования направлены на поиск эффективных катализаторов Перспективные методы и оборудование для очистки поверхностипроцессов гидроочистки для улучшения характеристик СЖТ, в частности, снижения содержания в них ароматических углеродов и повышения цетанового числа.

По способу «Фарбен» (ФРГ) переработки угля, содержащего летучих 38,7 %, серы 1,02 %, и имеющего зольность 6,2 %, получено жидких продуктов – 57,0 %, в том числе до 200 °С – 12,8 %, 200-325 °С – 27,7 %, выше 325 °С – 16,5 %.

При двухступенчатой обработке угля – сжижением и гидрогенизацией – получают (на сухой уголь) газов (С1 – С4) – 5,2 %, нефти – (С5 – 199 °С) – 7,4 %, средних дистиллятов (199-343 °С) – 38,8 %, тяжелых дистиллятов (>343 °С) – 9 %, всего дистиллятных фракций – 55,2 %.

Облагораживание угольных дистиллятов снижает содержание фенолов, непредельных и азотосодержащих соединений.

По физико-химическим показателям дистилляты, полученные при переработке угля, в сравнении с нефтяными топливами имеют высокое содержание ароматических соединений, кислорода, азота (табл. 6).

Процесс высокоскоростного пиролиза, разработанного в России, позволяет получать 10-16 % (на органическую массу угля) смолы, которая нестабильна при хранении из-за высокого содержания ароматических, непредельных, сернистых соединений и требует дополнительной обработки. При гидрогенизации угля выход дизельного топлива составляет 24,5 %, газотурбинного – 3,2 %.

| Таблица 6. Характеристики синтетических жидких топлив | |||||

|---|---|---|---|---|---|

| Показатели | “Аш-коал” средние дистилляты | СРЦ, растворимые в органических соединениях | СРЦ, водорастворимые | СРЦ, растворимые в воде и органических соединениях | “Эксон ЕДС” дистилляты |

| Пределы кипения, °С | 187-310 | 52-201 | 149-237 | 190-375 | 171-379 |

| Содержание ароматических углеводородов, % | 43 | 28 | 61 | 74 | 47 |

| Вязкость при 40 °С, ММ2/C | 2,56 | 1,03 (при 10 °С) | 1,75 | 6,04 | 2,67 |

| Коксуемость по Конрадсону, % | 0,08 | <0,01 | 0,07 | 4,95 | 0,03 |

| Элементарный состав, %: | |||||

| водород | 10,1 | 12,2 | 9,2 | 7,4 | 9,9 |

| азот | 0,40 | 0,39 | 0,35 | 0,62 | 0,09 |

| Содержание серы, % | 0,10 | 0,57 | 0,26 | 0,37 | 0,03 |

Синтетическое жидкое топливо имеет (в скобках – аналогичные величины для малосернистого топлива из западно-сибирской нефти): цетановое число – 43(46), вязкость при 20 °С – 5,5(4,01) мм2/с, температуру застывания -15(-27) °С, помутнения -6(-14) °С, плотность при 20 °С – 863(839) кг/м3.

Фракции 300-500 °С нестабильны: при хранении образуется плотный осадок. Из-за отсутствия отработанного промышленного способа получения СЖТ данных по испытаниям их на двигателях мало. Отмечено, что эксплуатационные характеристики близки к характеристикам, полученным при работе на дизельном топливе. Опытное топливо имеет низкое цетановое число, поэтому для его воспламенения необходимо впрыскивать от 3 до 4 % дизельного топлива. Зафиксировано более высокое содержание окислов азота в выпускных газах, что требует введения соответствующих присадок.

Испытание топлива, полученного сжижением каменного угля, проведено на одноцилиндровом отсеке двигателя 12,8/15,0 с непосредственным впрыском топлива, при степени сжатия 16. Работа двигателя на синтетическом топливе в сравнении с нефтяным показала, что удельный расход топлива, дымность и токсичность выпускных газов на обоих топливах близки, так как физико-химические свойства синтетического топлива находятся на уровне нефтяного: цетановое число 46 и 45, коксуемость 0,11 и 0,2 %, при 357 °С перегоняется 98 и 90 %, температура вспышки 39 °С и 55 °С соответственно. Отмечается возможность использования топлив, полученных из угля, в стационарных СОД в смеси с дизельным топливом в широком диапазоне скоростных и нагрузочных режимов, при сохранении токсичности выпускных газов на требуемом уровне. Для сохранения ресурса и надежности двигателя при работе на топливе из угля с низким цетановым числом необходимо улучшить воспламеняемость топлива, что достигается нагревом воздуха на впуске, повышением давления наддува, увеличением угла опережения впрыска, добавлением присадок.

Фирма SEМТ-Рielstick исследовала применение в своих двигателях топлив, полученных из угля. Испытания проводились с топливами SRS-II (облагороженный растворителем уголь) и из каменноугольной смолы. Первый продукт получается посредством дистилляции смеси из размолотого угля и гидроароматика в качестве растворителя в виде трех характерных фракций – легкого, среднего и тяжелого дистиллята. К этому продукту возрос интерес как к альтернативному топливу для дизелей.

При коксовании каменного угля при средней температуре 1 000 °С образуется каменноугольная смола, которая преимущественно состоит из ароматических углеводородов. Посредством ее дистилляции получается наряду с другими веществами жидкое топливо.

Рассматриваемые топлива отличаются средним отношением водород-углерод (1,3 и 1,63) соответственно, стоимость второго продукта ниже. К их недостаткам относятся очень низкое цетановое число, плохая смазывающая способность и неприятный запах. Кроме того, они оказывают неблагоприятное воздействие на человека и некоторые детали двигателя (уплотнения, шланги).

Испытания проводились на одноцилиндровом отсеке четырехтактного дизеля РА6 (ЧН28/29) с номинальной частотой вращения 1 000 мин-1 и мощностью 294 кВт, возможностью двойного впрыска, наддувом турбокомпрессором и дополнительной воздуходувкой с электрическим приводом. Двигатель работал на смеси рассматриваемых топлив с газойлем в различных соотношениях.

Установлено, что без особых изменений возможна работа на смеси, содержащей до 80 % SRC-II. При этом, однако, наблюдается увеличение задержки воспламенения вследствие более низкого цетанового числа смеси. Соответствующее изменение скорости и начала впрыска позволяет сжигать смеси с еще большим содержанием SRC-II.

Другим способом является применение двойного впрыска – предварительного впрыска определенного количества газойля и основного впрыска чистого или смешанного SRC-II. В последнем случае хорошие эксплуатационные характеристики можно получить на смесях, содержащих до 90 % SRC-II, причем общее количество газойля, участвующего в сгорании, не превышает 20 %.

При работе на топливе из каменноугольной смолы в смеси с газойлем наблюдается увеличение периода задержки воспламенения, скорости нарастания давления при сгорании, температурного уровня камеры сгорания. Эти различия уменьшаются при повышении мощности двигателя. Смесеобразование и сгорание можно существенно улучшить, если сдвинуть начало и увеличить продолжительность впрыска.

Анализы смазочного масла до и после серии испытаний показали значительное снижение щелочности и возрастание содержания нерастворимых в бензоле и пентане компонентов. Испытания показали, что ни в двигателе, ни в трубопроводах не образуется никаких особых отложений.