Работая с сжиженными смесями на судах-газовозах, необходимо уметь правильно производить подсчет количества груза на борту судна. Давление, температура груза и его уровень в танке определяются техническими возможностями измерительной аппаратуры, которые описаны ниже. В настоящее время большинство судов оборудованы компьютерными системами и программами для подсчета количества груза на борту.

- Подсчет груза

- Максимальный предел заполнения танка

- Определение уровня груза в танке

- Расчет груза для продувки танков

- Подсчет погруженного груза

- Плотность груза

- Способы подсчета груза

- Определение веса груза в воздухе

- Расчеты с использованием известной фактической плотности

- Метод ASTM D 1657

- Метод ASTM D 2598

- Определение плотности по формуле Фрэнсиса

- Подсчет количества груза по уравнению COSTALD

- Подсчет груза методом приведения объёма к стандартной температуре

- Расчет газовой фазы груза

- Перевод процентных соотношений смесей в весовые или объёмные соотношения и наоборот

- Подсчет линейной скорости потока жидкости

- Грузовая документация

В данном материале опишем общие методы и способы определения объема химических смесей на борту судна, а также рассмотрим основные документы, необходимые для подтверждения количества груза после погрузки или перед выгрузкой.

Подсчет груза

Необходимая точность замеров давления, температуры груза и его уровня в танке, определяется техническими возможностями измерительной аппаратуры, условиями чартера, требованиями грузоотправителя и грузополучателя. Каждая крупная компания имеет свои собственные формы для подсчета количества груза на борту. Однако всегда требуется точность и аккуратность в производстве таких подсчетов. Многие грузовые помощники имеют свои собственные секреты в минимизации времени, затрачиваемом на производство таких подсчетов. В настоящее время большинство судов оборудованы компьютерными системами и программами для подсчета количества груза на борту.

Рассмотрим наиболее общие методы определения количества груза на борту судна.

Максимальный предел заполнения танка

Максимальный предел заполнения танка – объём жидкой фазы груза в танке в зависимости от температуры, плотности жидкости, установочного давления предохранительных клапанов и типа груза.

Как правило, максимальный уровень заполнения танка жидкостью не должен превышать 98 % от общего объёма танка, если груз принимается при температуре, соответствующей минимальному давлению срабатывания предохранительных клапанов.

Для грузового помощника, работающего на судах, перевозящих грузы на судах полунапорного типа, важно понять, что нижнее установочное давление предохранительного клапана позволяет принять в танк наибольшее количество груза.

ИМО определяет минимальное установочное давление предохранительных клапанов на газовозах полунапорного типа не более чем в 0,35 бара.

С другой стороны слишком низкое установочное давление срабатывания предохранительного клапана не должно использоваться с точки зрения экономии стояночного времени из-за очень длительного времени на погрузку теплых грузов, которые должны быть охлаждены до температуры, соответствующей установочному давлению.

После определения необходимого установочного давления, уже не имеет значения, теплый или холодный груз принимается на борт. Главное то, чтобы его давление насыщения находилось ниже MARVS (Maximum Allowed Relieve Valve Setting). Количество груза (масса) будет тем же самым в любом случае, если танк заполняется до максимально разрешенного предела.

Максимально разрешенный предел заполнения танка (Filling Limit) определяет соотношение:

где:

- FL – предел заполнения танка;

- dм – плотность груза, соответствующая давлению и температуре установки предохранительного клапана (MARVS);

- dс – плотность груза, соответствующая давлению и температуре груза в танке на момент окончания погрузки.

Предел заполнения танка жидкостью всегда меньше или равен 98 %! На сколько он будет меньше 98 %, определяет фактическая температура груза.

Допустим, установочное давление предохранительного клапана на танке выставлено на 4 бара. Это означает, что предел заполнения танка пропаном при температуре -10 °С в этом случае будет 95,18 %, а давление в танке составит 2,44 бара.

Приведенная ниже таблица пределов заполнения танка для пропана, рассчитана по формуле для определения пределов заполнения танка с использованием термодинамических характеристик пропана.

| Таблица 1. Примерный вид табличной формы пределов заполнения танка | |||||

|---|---|---|---|---|---|

| Температура груза, °С | Давление паров, бар | Давление в танке, бар | Плотность груза, кг/м3 | Предел заполнения танка, при 0,3 бар % | Предел заполнения танка, при 4 бар % |

| -42,09 | 1,013 | 0,00 | 580,93 | 96,81 | 88,77 |

| -40,0 | 1,110 | 0,10 | 578,50 | 97,21 | 89,14 |

| -36,04 | 1,313 | 0,30 | 573,86 | 98,00 | 89,86 |

| -30,0 | 1,677 | 0,66 | 566,68 | 91,00 | |

| -25 | 2,034 | 1,02 | 560,63 | 91,98 | |

| -20 | 2,445 | 1,43 | 554,48 | 93,00 | |

| -10 | 3,455 | 2,44 | 541,82 | 95,18 | |

| 0 | 4,750 | 3,74 | 528,62 | 97,55 | |

| +1,77 | 5,013 | 4,00 | 526,21 | 98,00 | |

Допустим, по окончании погрузки, возникла проблема с системой сжижения газа. Из окружающей среды теплота продолжает поступать в танк, повышая температуру груза и, соответственно давление в танке. Когда температура груза увеличится до -10 °С объём жидкости в танке увеличится до 95,18 %, а при 0 °С объём груза в танке увеличится до 97,55 %.

При увеличении температуры груза до +1,77 °С объём жидкости увеличится до максимально допустимого значения в 98 %, а давление в танке достигнет величины установочного давления срабатывания предохранительного клапана – 4 бара. Предохранительный клапан откроется и произойдет стравливание избыточного давления из танка на вентиляционную колонну. При этом давление в танке будет сохраняться неизменным, следовательно и температура груза не изменится и составит +1,77 °С , даже без использования системы сжижения газа.

Первая причина, по которой не допускается заполнение танка более чем на 98 % заключается в том, что необходимо иметь достаточный объём газовой фазы в танке для обеспечения работы компрессорной установки и создания минимального давления всасывания на компрессорах. Если давление в танке будет низким, то компрессор «захлопнется» и прекратит работу. Дальнейшее же повышение температуры груза приведет в увеличению объёма жидкой фазы груза в танке, что еще более усложнит пуск компрессора. Одновременно, увеличение объёма жидкости может привести к заполнению жидкостью вентиляционной системы танка и попаданию груза на палубу. Вторая причина для 2 %-ного объёма газа в танке заключается в том, что если поверхность жидкости находится слишком близко ко всасывающему трубопроводу компрессора, существует вероятность попадания жидкости в систему компрессора, что в свою очередь приведет к гидравлическому удару и выходу компрессора из строя. Многие классификационные сообщества, такие как DNV, USCG, GL и др. одобряют предел заполнения танка в 98 % при том условии, что соотношение давление/температура в танке соответствует установочному давлению предохранительного клапана. Исключение составляет только транспортировка LNG в сферических танках, где предел заполнения танка обычно несколько больше 99 %, поскольку на судах этого типа отсутствует установка повторного сжижения и образующийся выпар газа используется для питания судовой силовой установки. Обычно на судах имеются уже рассчитанные пределы заполнения танков для различных грузов при различных температурах груза и для различных пределов установочного давления предохранительных клапанов, выполненные в графической или табличной форме.

Определение уровня груза в танке

Существующие мерительные устройства, установленные в грузовых танках для определения уровня груза, позволяют определить или расстояние между верхней точкой танка и поверхностью жидкости, т. е. пустое пространства танка (используется термин «Пустота» в английской терминологии – «Ullage»), или же расстояние от днища танка до поверхности жидкости, т. е. глубина (используется термин «Взлив» в английской терминологии – «Sounding»).

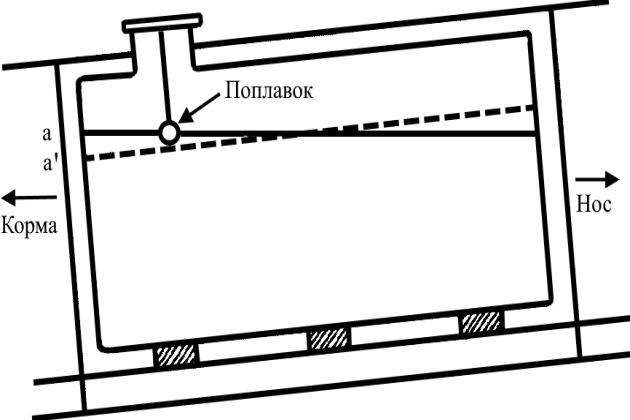

Определение уровня груза в грузовых танках должно производиться самым тщательным образом с учетом всех факторов, влияющих на показания мерительных устройств. Наиболее популярным мерительным устройством на газовозах, являются устройства поплавкового типа (рис. 1).

устройства

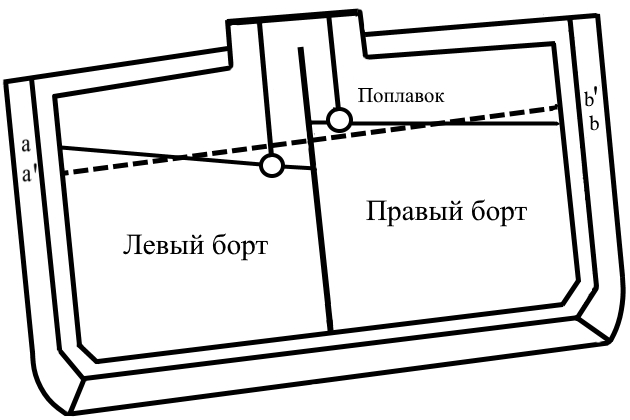

Поскольку поплавковые мерительные устройства очень редко располагаются в центре танка, то в большинстве случаев, для того, чтобы определить действительный уровень груза в танке, необходимо учитывать поправки к уровню, возникающие вследствие крена и дифферента судна. На рисунках проиллюстрировано влияние крена (рис. 2) и дифферента судна (рис. 1) на показания поплавкового мерительного устройства.

Чем дальше от центра танка будет расположен поплавок, тем значительнее будет поправка к уровню.

Кроме поправок к уровню за крен и дифферент (Trim Correction & List Correction), при использовании поплавковых мерительных устройств необходимо помнить о некоторых особенностях как самого мерительного устройства, так и погруженного груза.

Во-первых, поплавок изготавливается из нержавеющей стали и, следовательно, обладает некоторым весом. В зависимости от плотности груза будет меняться и плавучесть поплавка, то есть степень его погруженности. Обычно мерительное устройство поплавкового типа калибруется на определенную плотность груза (0,6 кг/л или 1,0 кг/л). Поправки к уровню на плотность груза (Buoyancy Correction или Float Correction) приводятся или в табличной форме (Таблица 2), или же в графической форме (Таблицы и графические приложения по специализированной подготовке персонала газовозасм. рис. Поправки к уровню за счет вертикального сжатия танка).

| Таблица 2. Поправки к уровню за плотность груза | |

|---|---|

| Диапазон плотностей, кг/л | Поправка к уровню, мм |

| 0,4743-0,5020 | -9 |

| 0,5021-0,5332 | -8 |

| 0,5333-0,5686 | -7 |

| 0,5687-0,6090 | -6 |

| 0,6091-0,6556 | -5 |

| 0,6557-0,7100 | -4 |

| 0,7101-0,7741 | -3 |

| 0,7742-0,8510 | -2 |

| 0,8511-0,9448 | -1 |

| 0,9449-1,0000 | 0 |

Как видно из таблицы, мерительное устройство откалибровано на пресную воду (при плотности груза 1 кг/л поправка к уровню равна 0). Однако в некоторых случаях мерительное устройство калибруется по гексану (плотность 0,6 кг/л), и тогда нулевая поправка к уровню будет соответствовать плотности груза 0,6 кг/л, а поправки к уровню будут иметь как положительное значение (для грузов с плотностью выше 0,6 кг/л), так и отрицательные – для грузов с меньшей плотностью.

Во-вторых, материалы, из которых изготовлены танк и мерительная лента, имеют свойство сжиматься под воздействием низких температур. Поэтому возникает необходимость использования дополнительных поправок к уровню – на сжатие мерительной ленты (Tape Shrinkage Correction) и на вертикальное сжатие танка (Correction for Tank Vertical Shrinkage). Такого вида поправки также приводятся или в графической форме, или же в табличной. (Таблица 3)

| Таблица 3. Примерный вид таблицы поправок на сжатие мерительной ленты | ||||

|---|---|---|---|---|

| Показания мерительного устройства (м) | Поправка к уровню (мм) | |||

| Температура паров груза (ºС) | ||||

| -46 | -44 | -42 | -40 | |

| 8 | 3 | 3 | 2 | 2 |

| 9 | 3 | 3 | 3 | 2 |

Кроме поправок на вертикальное сжатие танка при расчетах объёма, занимаемого жидкостью или парами груза, следует учитывать объёмное сжатие танка (Volumetric Shrinkage Factor) вследствие воздействия низких температур. В статье “Специализированная подготовка персонала газовозов” приведена таблица для определения фактора объёмного сжатия танка по известной температуре. При определении объёма паровой фазы учитывается сжатие танка при температуре паров, а в жидкостной фазе – при температуре сжиженного газа.

Многие классификационные общества и сюрвейерские организации требуют производить определение уровня груза с точностью до 1 мм, а определение температуры с точностью до 0,1 °С.

Пример:

Произвести предварительные расчеты количества пропана, который необходимо погрузить при температуре -20 °С, обеспечивая полную грузовместимость судна и определить объём груза и взливы в каждом танке. Расчетный дифферент судна на отход – 1 метр на корму. Установочные давления для предохранительных клапанов – 0,3 бар и 4,0 бар.

Решение:

Для расчетов будем использовать мерительные таблицы, приведенные в статье “Специализированная подготовка персонала газовозов”.

- Используя таблицы термодинамических характеристик пропана, определим давление насыщенных паров пропана при заданной температуре (при -20 °С, давление насыщенных паров составит 2,4452 бара). Это давление соответствует манометрическому давлению газа в танке, в 1,44 бара. Следовательно, MAVRS должно быть выставлено на 4,0 бара перед началом погрузки.

- По соотношению

определяем предел заполнения танка. Для этого из термодинамических таблиц находим плотность пропана при давлении, соответствующем установочному давлению предохранительного клапана 4 бара (манометрическое) и плотность пропана при температуре груза -20 °С:

- Зная процентное значение предела заполнения танка, рассчитываем объём жидкой фазы груза в каждом из 4-х танков.

- Из мерительных таблиц выбираем значение взливов груза в танках (с учетом поправки за поплавок и дифферент в 1 метр на корму).

установочное давление 4,0 бар

атмосферное давление 1,013 бар

давление насыщения 5,013 бар

плотность пропана при 5,013 бара составляет 526,21 кг/м3

плотность пропана при температуре -20 °С составит 554,48 кг/м3

Подставляя эти значения получим:

| Таблица 4. Объём жидкой фазы груза в каждом из 4-х танков | ||

|---|---|---|

| Номер танка | Объём танка (100 %) | Объём заполнения (93%) |

| Танк №1 | 828,340 м3 · 0,93 | 770,356 м3 |

| Танк №2 | 987,180 м3 · 0,93 | 918,077 м3 |

| Танк №3 | 1060,220 м3 · 0,93 | 986,005 м3 |

| Танк №4 | 1060,220 м3 · 0,93 | 986,005 м3 |

| Таблица 5. Значения взливов груза в танках | ||

|---|---|---|

| Номер танка | Объём заполнения | Исправленный взлив |

| Танк №1 | 770,356 м3 | 8,395 м |

| Танк №2 | 918,077 м3 | 8,123 м |

| Танк №3 | 986,005 м3 | 8,109 м |

| Танк №4 | 986,005 м3 | 8,131 м |

Если предварительный расчет груза был произведен с достаточной точностью, действительные взливы в танках на момент окончания погрузки (показания мерительных устройств) можно рассчитать, используя необходимые поправки за сжатие ленты и вертикальное сжатие танка, с учетом фактической температуры груза и паров.

Расчет груза для продувки танков

Зачастую, для продувки танков терминал не может обеспечить подачу на борт судна паров груза, и груз поставляется на судно в сжиженном виде специальными грузовиками на отстойный причал или же по грузовому трубопроводу с терминала, после чего судно выходит в море, где и производит продувку и Охлаждение груза перед погрузкой в грузовые танкизахолаживание танков. Поэтому возникает необходимость предварительных расчетов количества сжиженного газа, необходимого для продувки грузовых танков и их захолаживания перед погрузкой. Такие расчеты производятся с использованием уравнения состояния идеального газа, закона Авогадро (для приближенных расчетов) или же при помощи таблиц термодинамических характеристик перегретых паров груза (если они имеются в наличии).

Пример:

Перед погрузкой необходимо продуть атмосферу танка парами пропана. Температура атмосферы грузового танка перед продувкой составляет +15 °С. Определить количество сжиженного пропана (в м3), необходимое для продувки танка объёмом 3 000 м3, если терминал может поставить сжиженный пропан при температуре -41 °С.

Решение:

- Определим массу паров пропана, для замены атмосферы танка. Для вычислений будем использовать таблицы термодинамических параметров перегретых паров пропана (Таблицы и графические приложения по специализированной подготовке персонала газовоза см. таблицу «Термодинамические параметры пропана (перегретый пар)»). По графику находим плотность (ρ) перегретых паров пропана при температуре +15 °С и давлении 1 бар, 1,75 кг/м3. Зная объём танка и плотность паров, определяем их массу.

- Для того, чтобы определить, сколько сжиженного пропана потребуется для замены атмосферы танка, из таблицы термодинамических характеристик пропана (Таблицы и графические приложения по специализированной подготовке персонала газовоза см. таблицу «Термодинамические параметры пропана») по температуре -41 °С выбираем значение плотности сжиженного пропана (ρж), равное 579,66 кг/м3:

Подсчет погруженного груза

Количественной оценкой эффективности работы судна всегда служит количество перевезенного на борту груза.

Основным документом, подтверждающим количество груза на борту судна после погрузки или перед выгрузкой, является «Акт судовых замеров» (таблица 6, 7).

| Таблица 6. Примерная форма акта судовых замеров | |||

|---|---|---|---|

| Tank No | |||

| Cargo grade | |||

| 1 | 100 % Tank Volume | m3 | Из мерительных таблиц |

| 2 | Temperature Liquid (average) | °C | Замеры |

| 3 | Sounding gauge | m | Замеры |

| 4 | Correction for density | m | Из мерительных таблиц |

| 5 | Trim Correction | m | Из мерительных таблиц |

| 6 | List Correction | m | Из мерительных таблиц |

| 7 | Correction for gauge shrinkage | m | Из мерительных таблиц |

| 8 | Correction for vertical shrinkage of tank | m | Из мерительных таблиц |

| 9 | Corrected sounding | m | = (3+4+5+6+7+8) |

| 10 | Uncorrected tank Volume | m3 | Из мерительных таблиц |

| 11 | Shrinkage factor | Из мерительных таблиц | |

| 12 | Corrected liquid volume | m3 | = 10 · 11 |

| 13 | Volume reduction factor at 15 °C | Таблицы ASTM 54 | |

| 14 | Volume at 15 °C | m3 | = 12 · 13 |

| 15 | Density at 15 °C | т/m3 | Таблицы ASTM 21 |

| 16 | Liquid mass (in vacuum) | т | = 13 · 14 |

| 17 | Uncorrected Vapor Volume | m3 | = 1 – 10 |

| 18 | Shrinkage factor | Из мерительных таблиц | |

| 19 | Corrected vapor volume | m3 | = 17 · 18 |

| 20 | Manometer Pressure | bar | Замеры |

| 21 | Atmospheric Pressure | bar | Замеры |

| 22 | Molecular Weight of Vapor | kg/kmol | Расчет |

| 23 | Temperature Vapor | °C | Замеры |

| 24 | Vapor Mass (in vacuum) | т | Формула |

| 25 | Total mass in tank | т | = 16 + 24 |

| Таблица 7. Примерная форма акта судовых замеров | ||||

|---|---|---|---|---|

| Cargo tank number | ||||

| Total Capacity (m3) | ||||

| V A P O U R | P (Bar/Kg/m2) – Gauge | |||

| t vap. (°C) | ||||

| Volume Product | ||||

| Shrinkage factor | ||||

| % of Product | ||||

| Volume of Product at t vap. | ||||

| ρ (Kg/m3) at t vap./P | ||||

| Vapour Kg | ||||

| L I Q U I D P | Temperature liq (°C) | |||

| Observed level (mm) | ||||

| • Trim Correction | ||||

| • Float Correction | ||||

| • List Correction | ||||

| • Tape Correction | ||||

| • Other Correction | ||||

| Corrected Level (mm) | ||||

| Volume Product (m3) | ||||

| Shrinkage Factor | ||||

| Volume at t liq. | ||||

| VCF (ASTM 54 – old) | ||||

| V at 15 °C (m3) | ||||

| ρ (Kg/m3) at t liq./15 °C | ||||

| Liquid Kg | ||||

| Total Kg | ||||

| Draft: Fwd: ……………… | List: ……………………….. | |||

| Aft: ……………… | Atm. Press.: ……………… | |||

На нефтяном танкере груз поступает в танк, в котором содержится инертный газ, полученный при помощи установки ИГ. Количество паров углеводородов, содержащихся в объёме танка весьма незначительно (по сравнению с общим количеством груза), поэтому масса паров не учитывается при подсчете груза. При погрузке сжиженных газов, свободное пространство грузового танка заполняется парами, которые образуются из самого груза при его испарении, поэтому при подсчете груза сжиженного газа, учитывается также и масса газовой фазы груза в танке (порой весьма значительный).

Поскольку при погрузке сжиженного газа в грузовом танке постоянно изменяется давление и температура груза, то после окончания погрузки равновесие между давлением насыщенных паров и их температурой наступит через некоторый промежуток времени. Говоря иными словами, давление в танке всегда будет или несколько выше или же ниже, чем давление насыщенных паров груза при данной температуре.

Плотность груза

Основными единицами для подсчета количества груза на борту судна являются его плотность и объём. Используются следующие термины и понятия при определении плотности:

- истинная плотность, или же просто плотность вещества (Density), отображает массу единицы объёма данного вещества в вакууме. Стандартная размерность: кг/л, кг/м3, т/м3;

- реальная плотность (Apparent Density) отображает массу единицы объёма вещества в воздухе. Стандартная размерность: кг/л, кг/м3, т/м3;

- относительная плотность (Relative Density) выражает отношение массы единицы объёма вещества в вакууме при определенной температуре к массе единицы объёма пресной воды в вакууме, также при определенной температуре. Величина безразмерная.

Относительная плотность всегда дается с указанием температур, например R. D. 15/15, R. D. 20/4, R. D. 15/20, R. D. 60/60 F и т. д. Ниже приведена таблица истиной и реальной плотности воды при различных стандартных температурах (табл. 8).

| Таблица 8. Истинная и реальная плотность воды | ||

|---|---|---|

| Температура (°С) | Истинная плотность (кг/л) | Реальная плотность (кг/л) |

| 4 | 1,00000 | 0,99888 |

| 15 | 0,99913 | 0,99805 |

| 15,56 ( 60 F) | 0,99904 | 0,99796 |

| 20 | 0,99823 | 0,99717 |

| 25 | 0,99707 | 0,99604 |

| 50 | 0,98807 | 0,98702 |

Для пересчета относительной плотности в истинную плотность при определенной температуре необходимо значение относительной плотности умножить на значение плотности воды при указанной температуре.

Пример:

Определить истинную плотность пропана, если его относительная плотность в вакууме RD15/15 = 0,5013.

Решение:

Из таблицы 4 выбираем истинную плотность воды при температуре +15 °С dв = 0,99913 кг/л.

Умножим относительную плотность пропана на истинную плотность воды, в результате чего получим истинную плотность пропана при +15 °С.

Таким же образом осуществляется пересчет реальной относительной плотности в реальную истинную плотность. Только заданное значение реальной относительной плотности необходимо умножать на значение реальной плотности воды при соответствующей температуре.

Способы подсчета груза

Масса является фундаментальной мерой для определения количества вещества. В международной системе мер и весов масса определяется в килограммах. Масса вещества не меняется с изменением состояния вещества или при изменении внешних условий. Определение количества груза может осуществляться путем расчетов или прямым взвешиванием (грузовиков, платформ, цистерн и пр.). Существуют общепринятые правила, согласно которым осуществляется подсчет груза большинством сюрвейерских организаций. При подсчетах используются строго определенные методики подсчета и переводные коэффициенты. Использование различных методик в подсчете груза сюрвейером и грузовым помощником может привести к расхождению в количестве груза на борту судна. При подсчете количества груза на борту судна необходимо соблюдать одно правило:

Для определения плотности жидкости в настоящее время используются следующие методы:

- определение плотности в лабораторных условиях с помощью специального герметичного денсиметра, который выдерживает давление до 15 бар и позволяет осуществлять измерение плотности груза при стандартной температуре +15 °С. Официальное наименование способа – ASTM D 1 657. (Pressure Hydrometer);

- расчет композитного состава смеси (используется для определения плотности пропана бутана и их смесей). Официальное наименование метода ASTM D 2 598;

- расчет плотности по формуле Фрэнсиса;

- метод расчета плотности COSTALD (Corresponding State of Liquid Density);

- определение фактической плотности в береговых емкостях при известной температуре груза;

- расчет методом приведения объёма груза к объёму при стандартной температуре.

Определение веса груза в воздухе

Весом тела называют силу, с которой тело, вследствие его притяжения к Земле, действует на горизонтальную опору или подвес.

Поскольку на все тела, находящиеся в атмосфере Земли, действует выталкивающая сила Архимеда со стороны воздуха, то и вес тела, соответственно, будет меньше на величину выталкивающей силы воздуха. При стандартной процедуре вес тела определяется на основании сравнения весов уравновешивающий плечи весов стандартной массы (эталона) и массы данного тела с помощью рычажных или пружинных весов.

При подсчете количества сжиженных газов, погруженных на борт судна также используется понятие вес груза в воздухе, хотя в грузовом танке воздух отсутствует и груз поступает на борт «под пары».

Предположим, что имеется возможность произвести первоначальное взвешивание герметичной цистерны, заполненной парами груза с помощью рычажных весов и эталона. В таком случае определяется вес в воздухе цистерны и её содержимого (W1). После заполнения цистерны сжиженным газом, произведем повторное взвешивание, в результате которого опять определим общий вес в воздухе цистерны и её содержимого (W2). При заполнении цистерны сжиженным газом не происходит вытеснения воздуха грузом, поскольку весь объём цистерны был первоначально заполнен парами груза. Следовательно, разница весов цистерны до и после погрузки даст нам вес груза без учета воздействия Архимедовой силы со стороны воздуха. То есть разница в весе цистерны даст точное представление о массе погруженного груза. И это было бы так, если бы не воздействие Архимедовой силы на эталонный вес, уравновешивающий плечи весов.

В качестве эталона веса используется бронза с плотностью 8 000 кг/м3, плотность (ρ) воздуха при стандартных условиях (давлении 1 013 мбар и температуре +20 °С) составляет 1,2 кг/м3. Поэтому для уравновешивания взвешиваемого количества груза M, потребуется дополнительно некоторое количество эталонного веса для компенсации Архимедовой силы.

Дополнительная масса эталона составит:

можно записать это выражение таким образом:

Коэффициент 0,99985 является универсальным и не зависит от типа весов, использованных при взвешивании, количества груза, от соотношения жидкостной и паровой фазы груза или от используемых единиц измерения при подсчете. Величина 1,00015 · (ρ – 1,2) представляет собой переводной коэффициент между весом и объёмом (ρ – плотность груза). Этот коэффициент меняется в зависимости от плотности жидкости (таблица 9).

| Таблица 9. Зависимость переводного коэффициента от плотности | ||

|---|---|---|

| ρ кг/м3 | 1,00015 · (ρ – 1,2) | ρ – (1,00015 · (ρ – 1,2)) |

| 500 | 498,87 | 1,125 |

| 600 | 598,89 | 1,110 |

| 700 | 698,90 | 1,095 |

| 800 | 798,92 | 1,080 |

| 900 | 898,93 | 1,065 |

| 1 000 | 998,95 | 1,050 |

| 1 100 | 1 098,96 | 1,035 |

Пересчет массы погруженного груза в вес в воздухе осуществляется с помощью переводных коэффициентов таблицы 10 – «56 ASTM».

| Таблица 10. ASTM 56 (short table) | |||

|---|---|---|---|

| Density at 15 °C (Kg/L) | Factor for converting Weight in Vacuo to Weight in Air | Density at 15 °C (Kg/L) | Factor for converting Weight in Air to Weight in Vacuo |

| 0,5000 to 0,5191 | 0,99775 | 0,5000 to 0,5201 | 1,00225 |

| 0,5192 to 0,5421 | 0,99785 | 0,5202 to 0,5432 | 1,00215 |

| 0,5422 to 0,5673 | 0,99795 | 0,5433 to 0,5684 | 1,00205 |

| 0,5674 to 0,5950 | 0,99805 | 0,5685 to 0,5960 | 1,00195 |

| 0,5951 to 0,6255 | 0,99815 | 0,5961 to 0,6265 | 1,00185 |

| 0,6256 to 0,6593 | 0,99825 | 0,6266 to 0,6603 | 1,00175 |

| 0,6594 to 0,6970 | 0,99835 | 0,6604 to 0,6980 | 1,00165 |

| 0,6971 to 0,7392 | 0,99845 | 0,6981 to 0,7402 | 1,00155 |

| 0,7393 to 0,7869 | 0,99855 | 0,7403 to 0,7879 | 1,00145 |

| 0,7870 to 0,8411 | 0,99865 | 0,7880 to 0,8421 | 1,00135 |

| 0,8412 to 0,9034 | 0,99875 | 0,8422 to 0,9044 | 1,00125 |

| 0,9035 to 0,9756 | 0,99885 | 0,9045 to 0,9766 | 1,00115 |

| 0,9757 to 1,0604 | 0,99895 | 0,9767 to 1,0614 | 1,00105 |

| 1,0605 to 1,1000 | 0,99905 | 1,0615 to 1,1000 | 1,00095 |

Детальная проверка таблиц ASTM 56 показывает, что переводные коэффициенты не следуют абсолютно точно вышеприведенным соотношениям, однако средняя величина для диапазона плотностей постоянна. Для получения плотности груза в воздухе при практических расчетах достаточно от величины стандартной плотности при +15 °С (кг/м3) вычесть величину 1,1. Погрешность при таких расчетах настолько мала, что ею можно пренебречь.

Определение общего количества груза в танке сводится к определению массы жидкой части груза и массы его газовой части. Сложность заключается в том, что эти массы должны быть определены при одинаковых условиях. На практике определение массы груза осуществляется двумя методами:

- масса может быть определена приведением объёма к некоторой стандартной величине при температуре +15 °С, с использованием специальных переводных коэффициентов из таблиц ASTM;

- масса может быть определена по известной плотности и объёму при соответствующей температуре, а затем переведена в вес в воздухе с помощью таблиц.

С научной точки зрения использование реальной плотности при подсчете массы не является правильным. Однако на практике, очень многие грузоотправители используют реальную плотность в своих расчетах.

Расчеты с использованием известной фактической плотности

Этот метод применяется в основном при перевозке чистых газов или продуктов с наличием незначительного количества примесей других газов в его составе. Точная плотность груза при данной температуре определяется терминалом на основании измерений фактической плотности груза в береговом резервуаре при помощи денсиметра. После чего плотность, определенная лабораторным путем, пересчитывается в плотность при стандартной температуре (15 °С, 20 °С и т. д.) или же рассчитываются поправки к плотности на каждый °С изменения температуры в зависимости от того, какая методика подсчета используется.

Рассчитанный объём груза при данной температуре умножаем на известное значение плотности при той же температуре и получаем массу груза. Масса же газовой части рассчитывается умножением откорректированного объёма газовой фазы на плотность перегретых паров газа, которая выбирается из графика «Плотность перегретых паров» или же из соответствующих таблиц. Этот метод применим в основном к таким газам, как аммиак, этилен, бутадиен и некоторым другим газам, которые не содержат примесей и для них могут быть произведены расчеты (графические или табличные) зависимости плотности и давления паров от температуры груза. Обычно отправитель предоставляет судну такие таблицы.

Метод ASTM D 1657

Для определения плотности используется специальный прибор, представляющий из себя стеклянный или пластиковый цилиндр, способный при температуре +15 °С выдерживать давление 15 бар. Внутри цилиндра располагается денсиметр. Жидкий газ закачивается в цилиндр через систему клапанов, после чего снимаются показания термометра и денсиметра. Плотность, определенную таким образом можно корректировать на заданную температуру, используя таблицы ASTM 53 В (для приведения полученной плотности к стандартной величине при +15 °С) или 23 В (для приведения плотности к стандартной величине относительной плотности при 60/60 F).

Метод ASTM D 2598

Основан на определении плотности смеси газов на основе их хромографического анализа. Хромографом определяется точный фракционный состав газа, после чего производится расчет процентного содержания в смеси каждого компонента и по формуле определяется относительная плотность каждого компонента и смеси в целом:

где:

- Ci – концентрация компонента i, в объёме жидкости в %.

Ниже приведена таблица относительной плотности компонентов коммерческого пропана (табл. 11), который представляет из себя смесь целого ряда газов.

| Таблица 11. Относительная плотность компонентов коммерческого пропана | |

|---|---|

| Компонент | Относительная плотность при 60/60 °F |

| Ethane | 0,35619 |

| Propane | 0,50699 |

| Propylene | 0,52095 |

| n-Butane | 0,58401 |

| i-Butane | 0,56287 |

Определение плотности по формуле Фрэнсиса

В общем случае плотность смеси углеводородов, находящихся при температуре кипения при атмосферном подсчитывается по формуле Фрэнсиса, которая определяет линейную зависимость плотности жидкости от её температуры. Правда использовать эту формулу можно только в нешироком диапазоне температур от +30 °С до -60 °С.

где:

- ρ – плотность при t °С кг/м3;

- xi – молярное содержание компонента;

- Mi – молярная масса компонента;

- Vi – молярный объём компонента.

Для температурного диапазона от +30 °С до -60 °С молярный объём определяется по формуле:

где:

- t – температура смеси в °С;

- A, B, C и E постоянные величины для каждого компонента, значения которых приведены в таблице ниже.

Таблица констант формулы Фрэнсиса.

| Таблица 12. Величины констант, используемых в формуле Фрэнсиса | |||||

|---|---|---|---|---|---|

| Компонент | Молярный вес | Константы | |||

| А | В | С | Е | ||

| Ethane | 30,070 | 499,0 | 0,99 | 6 000 | 66 |

| Propane | 44,097 | 575 | 0,97 | 6 000 | 129 |

| n-Butane | 58,124 | 637,6 | 0,87 | 7 000 | 186 |

| i-Butane | 58,124 | 616,2 | 0,97 | 6 000 | 169 |

| n-Pentane | 72,151 | 676,2 | 0,87 | 7 000 | 231 |

| i-Pentane | 72,151 | 666,6 | 0,88 | 6 000 | 222 |

Самый простой способ рассчитать плотность смеси газов – предположить, что смесь идеальна. Это значит, что плотность определяется по массовым соотношениям молярных объёмов каждого компонента в отдельности. Метод ASTM D 2598 на таком предположении и основан, однако при таком расчете не принимается во внимание эффект смешивания различных молекул в жидкости. Когда LPG грузится в танк или выгружается из танка давление в танке будет или выше или же ниже давления насыщенных паров груза.

| Таблица 13. Рекомендованные варианты подсчета для различных грузов | ||||

|---|---|---|---|---|

| Density Liquid | Saturated Vapour Pressure | Vapour Density Saturated | Critical Value & MM | |

| LPG (C4 mix) | (1) | (1) | (2) | (9) |

| Ethylene | (3) | (3) | (3) | (3) |

| Propylene | (4) | (4) | (4) | (4) |

| 1,3-Butadiene | (1) | (1) | (2) | (9) |

| Ammonia | (5) | (5) | (5) | (5) |

| VCM | (7) | (8) | (6) | (7) |

- (1) a) Costald / Corresponding State Liquid Density / R. W. Hankinson, G. H. Thomson / Hydrocarbon processing / 09.1979.

b) An improved correlation for densities of compressed liquids and liquid mixtures / R. W. Hankinson, G. H. Thomson, K. R. Brobst / AICME journal Vol. 28, No. 4 / 07.1982. - (2) API Technical Data Book / 6.B1.1 / 1966(1979).

- (3) International Thermodynamic Table of the Fluid State, Ethylene (UIPAC) / S. Angus, B. Armstrong, K. M. de Reuck, W. Featherstone, M. R. Gibson / Butterworths London / 1972.

- (4) International Thermodynamic Tables of Fluid State, Propylene (UIPAC) / S. Angus, B. Armstrong, K. M. de Reuck / Pergamon Press / 1980.

- (5) VDI – Forsch Heft 596 / J. Ahrendts, H. D. Baehr.

- (6) Redlich Kwong equation of state (cubic form): Applied Hydrocarbon Thermodynamics / Wagne C. Edmiwter / Volume II.

- (7) Adapted Goodrich formula.

- (8) Thermodynamic properties of vinyl Chloride monomer / British Chemical Engineering / Vol. 3 – 1958.

- (9) Engineering Data Book / Gas Processors Suppliers Association (GPA), Section 16: 1970 with exemption of PC for LPG (C4 mix) where its value has been calculated by means of reference (1) b.

И как раз изменение плотности за счет изменения давления не учитывается в способе ASTM D 2 598.

Подсчет количества груза по уравнению COSTALD

Более сложный метод подсчета плотности жидкости называется Corresponding State of Liquid Density (сокращенно COSTALD). Этот способ применим как к расчетам плотности паров так и к жидкостям под давлением. Разница между значением плотности, замеренной гидрометром, и значением плотности, рассчитанной по этой формуле, не превышает 0,08 %. Поскольку формула COSTALD очень громоздка и сложна, расчеты осуществляются компьютерным способом. Нет надобности приводить эту формулу в данной статье, поскольку только сама формула и значения различных коэффициентов занимают 2 страницы машинописного текста.

Практически всегда в процессе подсчета количества груза возникает разница между количеством груза, погруженным на судно по судовым замерам и количеством груза, поступившем на судно из береговых емкостей (коносаментным количеством). Эта разница зависит от многих причин – и от точности измерения уровня жидкости и давления в береговых и судовых танках, и от длины берегового трубопровода (правильно ли учитывается его объём), и от способа подсчета груза и от многих других факторов.

Многие компании требуют вручения письма протеста на разницу между судовыми и береговыми замерами, если таковая составляет не менее 0,2 % от коносаментного количества, некоторые компании требуют вручать такое письмо при разнице не менее 0,5 %. Однако международные требования – 0,2 %.

В рассматриваемом ниже примере сравниваются результаты подсчета груза различными способами.

Пример:

- средняя температура груза -38,0 °C;

- средняя температура паров -32,5 °C;

- давление в танке 0,22 бар (манометр);

- исправленный уровень жидкого груза в танке 16 285 мм;

- объём жидкого груза при заданной температуре 7 050 540 литров; Откорректированы за крен, дифферент и сжатие танкаx

- общих паров при заданной температуре 329 610 литров. Откорректированы за крен, дифферент и сжатие танкаx

| Таблица 14. Акт судовых замеров, на основе таблиц ASTM 54 | ||

|---|---|---|

| Pressure Hydrometer (ASTM D 1 250) | From Composition | |

| Costald | ASTM D 2 598 | |

| Density at 15 °C 0,560 Kg/Litre | Liquid density at -38 °C: 0,6207 Kg/Litre | Relative density at 60/60 0,5557 Kg/Litre |

| Volume at -38 °C(*) 7 042 950 Litre | Volume at -38 °C (*) 7 042 950 Litre | |

| Density at 15 °C (ASTM 21) 0,5564 | ||

| Volume at 15 °C (ASTM 54) 7 789 503 Litre | Volume at -38 °C (*) 7 042 950 Litre | Volume at 15 °C (ASTM 54) 7 789 503 Litre |

| Liquid mass (Kg) 4 362 122 | Liquid mass (Kg) 4 371 559 | Liquid mass (Kg) 4 334 079 |

Как можно видеть, даже способ подсчета дает существенную разницу в количестве груза на борту. Откорректированы за крен, дифферент и сжатие танкаx

Подсчет груза методом приведения объёма к стандартной температуре

Этот метод основан на использовании таблиц ASTM 54 (Акт судовых замеров на рис. 5). По откорректированному всеми поправками уровню груза из мерительных таблиц (Таблицы и графические приложения по специализированной подготовке персонала газовоза см. таблицу «Мерительная (гидростатическая) таблица грузового танка») выбирается объём жидкой фазы груза при фактической температуре. По заданной относительной плотности груза (15/15) из таблиц ASTM 21 (Таблицы и графические приложения по специализированной подготовке персонала газовоза см. таблицу «Specific Gravity to API Gravity and to Density»). По графику находим плотность (ρ) простым интерполированием между ближайшими по величине значениями выбираем истинную плотность груза при 15 °С. Поскольку точное значение массы груза можно получить используя значения плотности и объёма, определенные при одной и той же температуре, то возникает необходимость привести реальный объём жидкости в танке к стандартной температуре +15 °С. Для приведения объёма используются таблицы ASTM 54 (Volume Reduction Factor). Вход в таблицу осуществляется по значениям средней температуры груза и стандартной плотности при +15 °С. Интерполируя между ближайшими по значению величинами поправок, выбираем коэффициент приведения заданного объёма к стандартному объёму при +15 °С. Получив объём и плотность груза при стандартной температуре, определяем массу груза.

Расчет газовой фазы груза

Масса паров в грузовом танке определяется также как и масса жидкой фазы груза – произведением плотности на объём. Самое важное, что необходимо запомнить раз и навсегда, и плотность и объём должны быть определены для одного и того же значения температуры. Для подсчета плотности паров используется основное уравнение газов:

где:

- p – давление абсолютное (Па);

- V – объём (л);

- Pм – давление манометрическое;

- n – число молей;

- m – масса (кг);

- Mr – молярная масса (кг/моль);

- R – универсальная газовая постоянная (8,314 Дж/К);

- T – температура в градусах Кельвина.

Многие сюрвейерские организации для подсчета газовой фазы используют расчетное значение плотности газа:

эта формула верна для идеальных газов. Для реальных же газов, формула примет иной вид:

где:

- Z – фактор сжатия, который при нормальных условиях хранение и перевозки газов очень близок к 1.

Фактор сжатия является функцией от Pr и Tr, где:

В различных справочных пособиях значения фактора сжатия приводятся в графической форме в зависимости от температуры и давления.

Перевод процентных соотношений смесей в весовые или объёмные соотношения и наоборот

Очень часто грузоотправитель предоставляет только процентное или молярное соотношение компонентов в смеси газов (пропан, бутан, этан и т. д.). Для упрощения таких вычислений имеются специальные таблицы, значительно упрощающие такие расчеты – таблица 15.

| Таблица 15. Операции с переводными коэффициентами | |||

|---|---|---|---|

| Известная величина | Действие | Номер колонки из таблицы (2) | Искомая величина |

| Объём газа | Умножить на | 1 | Вес |

| Объём газа | Умножить на | 2 | Объём жидкости |

| Вес | Разделить на | 1 | Объём газа |

| Вес | Разделить на | 3 | Объём жидкости |

| Объём жидкости | Разделить на | 2 | Объём газа |

| Объём жидкости | Умножить на | 3 | Вес |

Для того чтобы произвести точные расчеты давления и температуры смеси необходимо знать их весовое или объёмное соотношение – таблица 16.

| Таблица 16. Переводные коэффициенты | |||

|---|---|---|---|

| Название компонента | Колонка 1 | Колонка 2 | Колонка 3 |

| Молекулярный вес | Объём жидкости в ml при t 15,6 °С (60 F) и 760 mm Hg | Относительная плотность при 60/60 F | |

| Methane | 16,04 | 0,00226 | 0,30 |

| Ethane | 30,07 | 0,003566 | 0,3562 |

| Ethylene | 28,05 | 0,0032 | 0,37 |

| Propane | 44,10 | 0,003675 | 0,5070 |

| Propylene | 42,08 | 0,003413 | 0,5210 |

| Propadiene | 40,06 | 0,00282 | 0,600 |

| Methylacetylene | 40,06 | 0,00273 | 0,621 |

| n-Butane | 58,12 | 0,004205 | 0,5840 |

| i-Butane | 58,12 | 0,004362 | 0,5629 |

| 1-Butene | 56,11 | 0,003944 | 0,6011 |

| trans-2-Butene | 56,11 | 0,003887 | 0,6100 |

| cis-2-Butene | 56,11 | 0,003780 | 0,6272 |

| 1,2-Butadiene | 54,09 | 0,00347 | 0,658 |

| 1,3-Butadiene | 54,09 | 0,003643 | 0,6272 |

| Ethylacetylene | 54,09 | 0,00328 | 0,696 |

| n-Pentane | 72,15 | 0,004830 | 0,6311 |

| i-Pentane | 72,15 | 0,004879 | 0,6247 |

| neo-Pentane | 72,15 | 0,005108 | 0,5967 |

| 1-Pentene | 70,13 | 0,004589 | 0,457 |

| trans-2-Pentene | 70,13 | 0,004537 | 0,6530 |

| cis-2-Pentene | 70,13 | 0,004482 | 0,6611 |

| 2-methyl-1-Butene | 70,13 | 0,004519 | 0,6557 |

| 3-methyl-1-Butene | 70,13 | 0,004684 | 0,6325 |

| 2-methyl-2-Butene | 70,13 | 0,00447 | 0,663 |

| Cyclopentane | 70,13 | 0,003948 | 0,7505 |

| Isoprene | 68,12 | 0,004195 | 0,6861 |

Пример:

Грузоотправитель предоставил процентное молярное соотношение газовой смеси, состоящей из метана, пропана и этана. Необходимо определить весовое соотношение (%) газов в смеси.

| Таблица 17. Определение весового соотношения (%) газов в смеси | ||||

|---|---|---|---|---|

| Компонент | %-ный состав (в молях) | Вид операции | Колонка 1 | Молярный состав |

| Метан | 33,3 | умножить | 16,04 | 534,1 |

| Этан | 33,3 | умножить | 30,07 | 1 001,3 |

| Пропан | 33,4 | умножить | 44,09 | 1 472,6 |

| Всего: | 100,0 | Всего: | 3 008,0 | |

Коэффициент пересчета можно определить соотношением:

Умножив коэффициент пересчета на молярный состав каждого компонента, получаем весовое соотношение каждого компонента в смеси:

| Таблица 18. Весовое соотношение каждого компонента в смеси | |||||

|---|---|---|---|---|---|

| Компонент | Молярный состав | Коэффициент | Весовое соотношение (%) | ||

| Метан | 534,1 | · | 0,03324 | = | 17,8 |

| Этан | 1 001,3 | · | 0,03324 | = | 33,3 |

| Пропан | 1 472,6 | · | 0,03324 | = | 48,9 |

| Всего: | 100,0 | ||||

Подсчет линейной скорости потока жидкости

Для предотвращения образования заряда статического электричества из-за свободного падения жидкости в танк и её разбрызгивания в начальный момент погрузки, необходимо обеспечить поступление груза с линейной скоростью потока не более чем 1 м/с. К сожалению, терминалы не оборудуются датчиками, фиксирующими линейную скорость потока. Все существующие динамические счетчики груза (Flowmeter) определяют лишь объёмные характеристики потока груза или же весовые. Поэтому определение объёмной или весовой интенсивности налива для грузов, аккумулирующих статическое электричество, лежит на грузовом помощнике. По международным требованиям, максимальная интенсивность налива, для такого рода грузов, также ограничена линейной скоростью потока в 7 м/с.

Расчеты объёмной скорости потока в трубопроводе по известной линейной его скорости весьма просты:

И, наоборот, зная интенсивность налива в объёмных единицах, можно легко определить линейную скорость потока:

Существуют специальные таблицы для облегчения таких расчетов. Ниже приведена таблица объёмов одного погонного метра трубопровода в зависимости от диаметра.

| Таблица 19. Объём погонного метра трубопровода в зависимости от его диаметра | |||||

|---|---|---|---|---|---|

| Номинальный диаметр, дюймы | Внутренний диаметр, дюймы | Имп. Галлон на фут | Амер. Галлон на фут | Литр на метр | Баррель на милю |

| 2 | 2,067 | 0,1451 | 0,1743 | 2,165 | 22 |

| 2,5 | 2,469 | 0,2071 | 0,2487 | 3,089 | 31 |

| 3 | 3,068 | 0,3198 | 0,3540 | 4,769 | 48 |

| 4 | 4,026 | 0,5507 | 0,6613 | 8,213 | 83 |

| 6 | 6,065 | 1,250 | 1,501 | 18,64 | 189 |

| 8 | 8,071 | 2,213 | 2,658 | 33,01 | 334 |

| 10 | 10,192 | 3,529 | 4,238 | 52,63 | 533 |

| 12 | 12,090 | 4,966 | 5,964 | 74,06 | 749 |

| 14 | 13,250 | 5,964 | 7,163 | 88,96 | 900 |

| 16 | 15,250 | 7,901 | 9,489 | 117,84 | 1 192 |

| 18 | 17,250 | 10,109 | 12,140 | 150,77 | 1 525 |

| 20 | 19,250 | 12,589 | 15,119 | 187,76 | 1 900 |

| 24 | 23,250 | 18,370 | 22,062 | 273,99 | 2 772 |

Грузовая документация

Перевозка любого груза на судах должна сопровождаться оформлением необходимого пакета коммерческой документации. При перевозке сжиженных газов такая документация должна включать:

- коносамент (Bill of Lading). Это наиболее важный документ, подтверждающий получение груза судном. Обычно коносамент подписывается капитаном по поручению судовладельца и (или) фрахтователя и подтверждает количество груза, погруженного на борт танкера в соответствии с требованиями чартера, согласно которым груз должен быть доставлен в порт назначения в целости и сохранности.

Обычно выписывается 3 оригинала коносамента, каждый из которых должен быть подписан соответствующим образом и заверен судовой печатью. Один оригинал направляется отправителю, второй – перевозчику (судовладельцу или фрахтователю), а третий оригинал направляется получателю груза.

Копии коносамента в необходимом количестве предоставляются капитану судна с отметкой «Copy» и «Non Negotiable». Выгрузка груза в порту назначения осуществляется после предъявления получателем оригинала коносамента.

Помимо того, что коносамент подтверждает количество груза на борту, он является ещё и платежным документом. До того момента, пока получатель не предъявит оригинал коносамента, или же не подтвердит своё право на груз гарантийным письмом (Letter of Indemnity), капитан не имеет права выгружать доставленный груз;

- сертификат качества (Certificate of Quality). В этом документе указывается спецификация на груз, его состав, качество, физические и химические свойства груза. Сертификат предоставляется терминалом по поручению грузоотправителя или же независимой сюрвейерской организацией. На основании сертификата о качестве груза капитан подписывает коносамент;

- сертификат количества (Certificate of Quantity). Этот документ подтверждает количество груза, принятого на борт и выдается представителем терминала по поручению грузоотправителя. Сертификат обычно заверяется независимым сюрвейером. Сертификат количества позволяет капитану определить правильно ли указано количество груза в коносаменте. Тем не менее количество груза, указанное в коносаменте, всегда имеет приоритетность по сравнению с другими грузовыми документами;

- сертификат о происхождении (Certificate of Origin). Такой сертификат выдается производителем груза или же грузоотправителем. В нем указывается страна происхождения груза. Сертификат должен быть обязательно подписан таможенной службой порта отгрузки. В некоторых странах такой документ может быть затребован государственными органами, контролирующими экспорт/импорт товаров. Также как и сертификаты на качество и количество груза, этот документ не является дополнением или приложением к коносаменту;

- акт учета стояночного времени (Time Sheet). Детальная запись о времени, затраченном судном на стояночные операции в порту (погрузки или выгрузки) готовится обычно судном, хотя в некоторых случаях грузоотправитель может независимо от судна вести учет стояночного времени в порту. Судовой агент согласовывает акт учета стояночного времени с представителями терминала для того, чтобы представить судовладельцу и грузоотправителю уже согласованный документ, в котором указаны все основные моменты, касающиеся проведения грузовых операций, задержки, ожидания и пр. Акт позволяет распределить затраты на обработку судна в порту между участниками чартера;

- грузовой манифест (Cargo Manifest). Манифест на груз обычно готовится судовым агентом или капитаном судна. В манифесте указываются:

- тип груза;

- порт погрузки;

- номер груза по ИМО;

- порт выгрузки;

- количество каждого груза на борту согласно коносамента;

- размещение груза по танкам;

- фрахтователь судна;

- отправитель груза;

- получатель груза.

Манифест предъявляется по требованию портовых властей или таможенных властей в порту выгрузки;

- дополнительные грузовые документы. Помимо основных коммерческих документов, перечисленных выше, имеется целый ряд документов, которые регламентируют грузовые операции. Так наличие перед погрузкой сертификата о готовности танков (Certificate of Tank Fitness или Tank Inspection Certificate Before Loading) является обязательным условием, подтверждающим готовность судна к приему груза. Также как и наличие сертификата об инспекции танков после выгрузки (Tank Inspection Certificate After Discharge или Tank Empty Certificate) подтверждает полную выгрузку груза. Если при подсчете груза в порту погрузки возникают расхождения в количестве груза на борту более чем в 0,5 %, для защиты интересов судовладельца судно должно подготовить акт о расхождении в количестве груза (Letter of Cargo Discrepancy или Cargo Discrepancy Certificate) и вручить его представителю терминала.