Поступающий на судостроительные заводы прокат, как правило, имеет отклонения от плоскостности (листы) или прямолинейности (балки профиля), величины которых часто превышают допускаемые (до 3 мм/м и до 10 мм на всю длину проката). Отклонения обусловлены неравномерным обжатием листов при их горячей прокатке на металлургических заводах и последующим неравномерным охлаждением листов и профилей, деформированием в процессе перевозки и многочисленных грузовых операций.

Подобные отклонения ведут к погрешностям при изготовлении деталей. Поэтому в КОЦ обработку проката начинают с предварительной правки, которая заключается в создании в укороченных волокнах проката деформаций растяжения. Исходя из способа получения таких деформаций, существуют способы правки изгибом и растяжением.

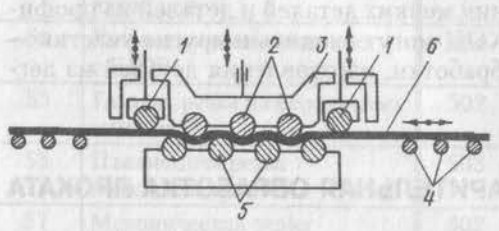

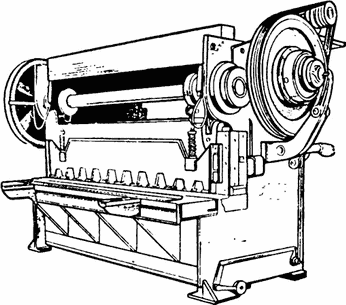

В основном используется технология правки листового металла на валковых листоправильных машинах, основные элементы которых представлены на рис. 1. Лист за счет сил трения затягивается между двумя рядами валков правильной машины и многократно изгибается между ними, отчего укороченные волокна растягиваются.

1 – вспомогательные валки; 2 и 5 – верхние и нижние рабочие валки; 3 – траверса; 4 – рольганг; 6 – выправленный прокат

Число проходов зависит от исходного состояния и толщины проката, квалификации рабочего и не превышает пяти. Степень изгиба проката при правке определяется величиной зазора между нижними и верхними рабочими валками, зависящего от марки материала (его пластичности), толщины, соотношения длины и ширины листа, величины имеющейся местной погиби. Зазор устанавливают перемещением траверсы станка.

Передний направляющий валок обеспечивает ввод листа в вальцы, а задний – горизонтальность выходящего листа. Для правки листов толщиной свыше 6 мм обычно применяют 5 или 7 валковые машины, для листов меньшей толщины – 9-11-валковые. В отдельных случаях предварительную правку листов можно выполнять в листогибочных вальцах и на прессах.

Правку растяжением осуществляют на правильно-растяжных машинах. Для материалов с отношением σв/σт > 1, 2 она возможна без опасности разрушения металла. Прокат закрепляют по торцевым кромкам в зажимных губках машины. Под действием гидравлического усилия они раздвигаются, растягивая прокат на 1-2 % его длины и устраняя неплоскостность или непрямолинейность практически за одно приложение нагрузки. Производительность по сравнению с правкой в валковых машинах возрастает в 6-8 раз.

Основной недостаток способа – повреждение поверхности проката насечкой от зажимных губок, что требует отрезки поперечных полос проката длиной до 300 мм (глубина захвата) с каждого конца заготовки.

Профильный прокат правят на горизонтально-гибочных прессах, а также на растяжных машинах, роликовых правильных машинах. Для профильного проката допускается местная волнистость до 2 мм/м, но не более 8 мм на всю длину.

Прокат, поступающий на судостроительный завод, покрыт слоем окалины и пятнами ржавчины, а также имеет загрязнения. Окалина образуется при горячей прокатке стали. Ржавчина – результат хранения металла на открытом воздухе. И окалина и ржавчина по химической природе являются окислом железа. Для дальнейшей обработки прокат необходимо очистить и покрыть антикоррозионным составом, тем самым повышается коррозионная стойкость металла на весь межоперационный период. Основной метод очистки металла от окалины толщиной свыше 4 мм – механический. Для проката меньшей толщины применяют химическую очистку.

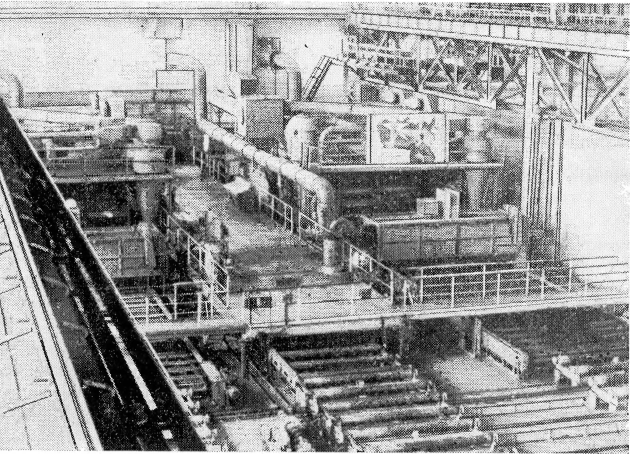

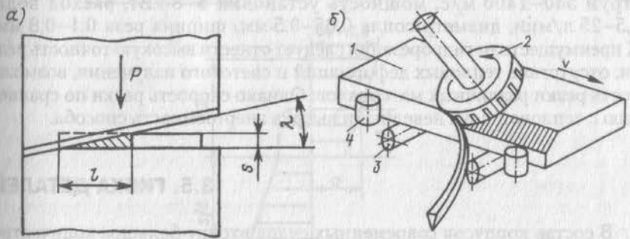

Механическую очистку дробеметным способом выполняют на поточной линии, имеющей также позиции нанесения антикоррозионного покрытия и сушки окрашенной поверхности. Существуют линии, работающие при вертикальном и горизонтальном положении листа в процессе очистки. Схема линии приведена на рис. 2. Подачу проката на линию осуществляют поперечной транспортной системой 1, куда он укладывается перегружателями или кранами.

а – общая компоновка; б – схема дробеметной очистки;

1 – лист; 2 – профиль; 3 – турбинка; 4 – трасса дроби; 5 – ролик рольганга

Далее по рольгангу 2 прокат поступает в камеру предварительной сушки 3, где его нагревают газовыми горелками до 34-40 °С. Жировые загрязнения при этом сгорают. Нагрев ослабляет связь окалины с основным металлом, так как они имеют разные коэффициенты линейного расширения. По промежуточному рольгангу 4 прокат поступает в дробеметную камеру, где на поверхность листа из турбинок дробеметной камеры 5 со скоростью до 80 м/с выбрасывается чугунная или стальная дробь диаметром 0,5-2,5 мм.

Сбиваемые окалина, ржавчина и отработанная дробь попадают в сепаратор, где дробь отделяется и поступает для повторного использования, а частицы измельченных окалины и ржавчины отсасывают воздухом и удаляют. По промежуточному рольгангу 6 прокат подается в окрасочную камеру 7 для нанесения антикоррозионного покрытия и далее в камеру сушки 8 и по выходному рольгангу 9 – в зону действия поперечной транспортной системы 10.

Поточные линии с горизонтальным расположением листа используют и для обработки профильного проката (рис. 2, б). Скорость движения проката на линиях 1-3 м/мин, а годовая производительность 200-300 тыс. пог. м. Для профильного проката, если объем перерабатываемого металла велик, устанавливают отдельные линии.

Химическую очистку тонких (толщиной менее 4 мм) листов выполняют травлением в 15-20 % растворе соляной или серной кислоты в течение 1-3 ч в зависимости от марки материала и состояния поверхности проката. Окислы в кислоте растворяются и после травления смываются проточной холодной водой, поверхность листов нейтрализуют в 3-5 % растворе кальцинированной соды в течение 3-5 мин и окончательно промывают водой.

На очищенные поверхности наносят фосфатирующий раствор, а после его сушки – раствор олифы в уайтспирите. Такое покрытие защищает металл на срок до 3 месяцев. По сравнению с механической химическая очистка имеет тяжелые и опасные условия труда, трудности с утилизацией отходов, поэтому осуществляется только при необходимости работы с большими объемами тонколистового металла. В любом случае, следует соблюдать безопасность при работе с металлорежущим оборудованием.

Предварительной обработке подвергают весь поступающий на завод прокат, после чего в зависимости от вида резки он направляется на разметку или на тепловую резку на машинах с ЧПУ, т. е. на основные операции обработки.

Разметка и маркирование деталей

При разметке на прокат наносят контуры деталей в натуральную величину с учетом припусков на обработку, а также базовые и контрольные линии и линии притыкания смежных деталей. Одновременно детали маркируют. Разметку деталей выполняют в тех случаях, когда предусматривается механическая резка, тепловая ручная или резка переносными машинами. Существует разметка ручная по эскизам и по шаблонам, на машинах с ЧПУ. Сохранилась еще и фотопроекционная разметка.

По эскизам размечают простейшие листовые детали с прямолинейными кромками, без внутренних или кромочных вырезов. Все необходимые построения разметчик выполняет на листе. Прямые линии прочерчивают чертилкой по металлической линейке и отбивают для большей заметности намеленной ниткой. Размеры измеряют рулеткой не ниже второго класса точности. На металле разметку фиксируют кернением.

Разметка по шаблонам заключается в том, что разложенные на листе шаблоны деталей обводят чертилкой и затем линии кернят. Метод более точен и требует меньших затрат по сравнению с разметкой по эскизам, однако необходимо обеспечить изготовление и хранение шаблонов, поэтому его целесообразно применять при изготовлении большого количества одинаковых деталей.

Детали из профильного проката размечают и маркируют по эскизам.

При изготовлении все детали корпуса маркируют, нанося основную, дополнительную и вспомогательную марки. Основная марка включает заводской номер строящегося заказа, марку стали, номер рабочего Чертежа секции и номер детали. Дополнительная марка содержит ориентиные надписи (нос, корма, верх, левый борт. ДП и т. п.), номера шпангоутов, указания по обработке кромок, величине припуска при гибке.

Вспомогательная марка состоит из общих указаний, например, «вырез вскрыть после сборки». Маркируют и так называемые деловые отходы – часть листа, не занятую деталями. Деловые отходы в дальнейшем могут использоваться для изготовления деталей другого технологического комплекта. Маркирование выполняют вручную специальными маркерами.

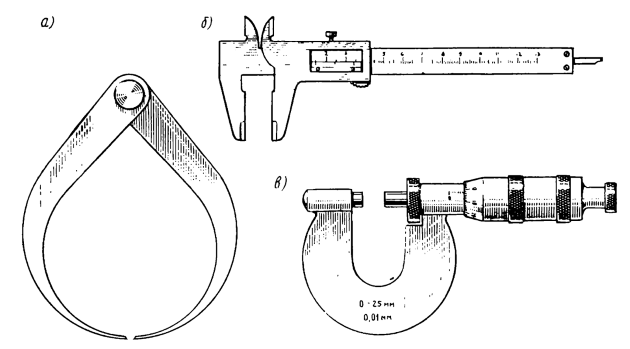

а – кронциркуль; б – штангенциркуль; в – микрометр

Для автоматизации маркирования деталей в судостроении было разработано несколько машин с ЧПУ. Машины АМУ-62 и «Символ» наносили маркировку соответственно пневмокерном и пневмозубилом. Газолазерные машины наносят маркировку методом скрайбирования – образования на поверхности металла канавок за счет расплавления металла лучом лазера и последующего удаления расплава струей газа.

На многих предприятиях машины с ЧПУ для тепловой резки оснащают специальными разметочно-маркировочными устройствами с использованием:

- Плазменного маркировщика, включающего источник тока и плазматрон для нанесения разметки и марки на металл расплавлением его на глубину 0,03-0,25 мм при ширине линии 0,5-1,0 мм, скорость маркирования до 7,5 м/мин;

- Специализированных горелок, которые позволяют наносить на лист линии толщиной 5-20 мкм и шириной 0,6-2,0 мм расплавленным в факеле горелки порошком цинка; расход порошка составляет около 0,05 г/м, скорость разметки 1-6 м/мин.

Возможно использование и электрокаплеструйного печатающего устройства. Под действием высокого давления из сопла устройства выбрасывается струя чернил, дробящаяся затем на капли, которые получают электрический заряд определенной величины. Развертку наносимого знака на поверхности металла выполняют по одной координате за счет отклонения заряженных капель электрическим нолем, а по другой – путем линейного перемещения печатающей головки.

В настоящее время высокоскоростные маркировочные устройства как на базе ударного метода, так и на базе лазерной и плазменной технологии нашли применение на верфях, оснащенных соответствующим оборудованием.

Тепловая и механическая резка

Одной из основных операций при изготовлении деталей из листового и профильного проката является резка. Возможные области применения различных способов резки представлены в табл. 1. Как следует из табл. 1, в судостроении используется два вида резки – механическая и тепловая. И та и другая могут быть разделительной и поверхностной.

| Таблица 1. Область применения способов резки | ||||

|---|---|---|---|---|

| Способ резки | Материал | Толщина, мм | Форма кромок | Оборудование, мм |

| Механическая | Конструкционные стали, алюминий, титан | До 12 | Прямолинейные Криволинейные | Гильотинные ножницы Вибрационные ножницы |

| Лазерная | До 16 | Любая | Стационарные машины с ЧПУ | |

| Плазменная | Конструкционные стали, алюминий | 3-30 3-80 | Стационарные машины с ЧПУ Переносные машины | |

| Кислородная | Конструкционные стали, титан | 3-100 4-100 | ||

Разделительная резка преследует цель отделить детали друг от друга по линиям разметки на металле или в соответствии с программой резки, кодирующей карту раскроя, подготовленную плазом. В ряде случаев «программой» служит копир-чертеж, также выполненный плазом.

Поверхностную резку осуществляют:

- При разделке кромок под сварку у уже вырезанных деталей (снятие фаски);

- При утонении одной или нескольких кромок деталей большой толщины, чтобы выполнить качественную сварку со смежными деталями малой толщины (снятие ласки);

- В случае требования об обработке всех кромок деталей механическим путем для обеспечения качества последующей сварки (так поступают, например, со всеми деталями подводных лодок).

Снятие фаски возможно совместить с разделительной резкой как единую операцию.

Снятие ласки и высококачественная обработка кромок выполняются в рамках технологического процесса изготовления детали как отдельные от разделительной резки операции.

В современном судостроении распространение получила тепловая резка, поскольку для нее практически нет ограничений по толщине вырезаемых деталей. Она обеспечивает:

- Высокое качество поверхности реза;

- Не требует разметки контуров деталей (когда используется оборудование для резки металла с ЧПУ);

- Возможность одновременной вырезки нескольких деталей; высокий коэффициент использования оборудования.

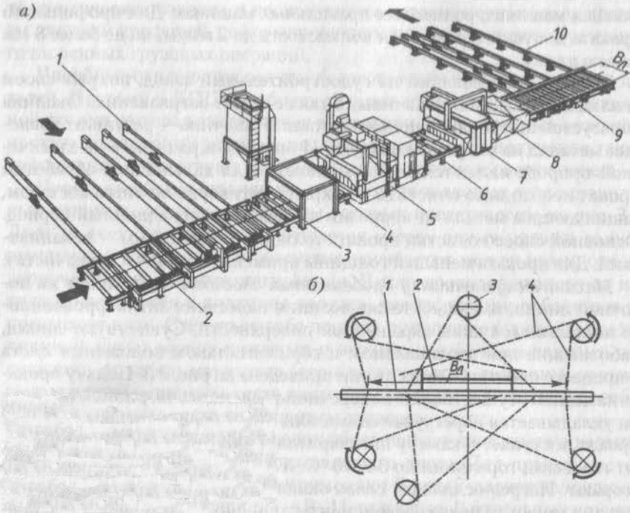

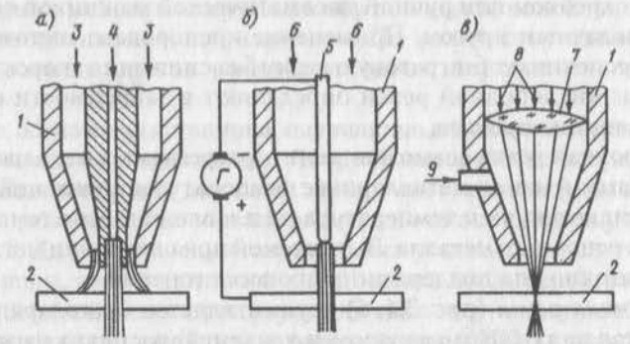

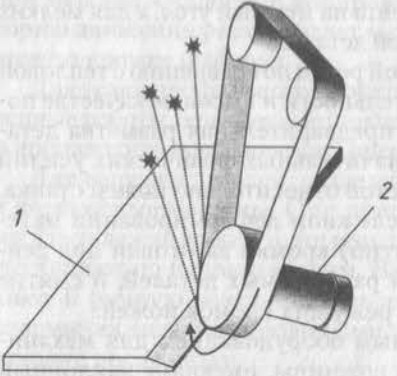

Возможна автоматизация процесса и организация гибких автоматических линий. Кислородная и плазменная тепловая резка являются наиболее употребительными. Принципы тепловой резки поясняет рис. 3.

а – кислородной; б – плазменной; в – лазерной;

1 – корпус резака; 2 – лист; 3 – подача горючей смеси; 4 – подача режущего кислорода; 5 – электрод; 6 – подача плазмообразующей среды; 7 – линза; 8 – лазерные лучи; 9 – подача кислорода или инертного газа

Кислородная резка основана на сжигании (интенсивном окислении) металла в струе чистого кислорода (рис. 3, а). Металл предварительно подогревают до температуры его воспламенения. В качестве горючего газа используют ацетилен, обеспечивающий наивысшую температуру пламени (до 3 300 °С), а также природный газ, пропан-бутановую смесь и значительно реже пары керосина.

Скорость кислородной резки и качество кромок по линии реза существенно зависят от чистоты используемого кислорода. При резке на нижней кромке деталей может образовываться грат – частицы расплавленного окисла железа, которые после вырезки удаляют вручную металлическим скребком или ручной пневматической машинкой с вращающимся наждачным кругом. Применение кислорода с чистотой 99,8 % и выше обеспечивает безгратовую резку без снижения скорости резки.

Режимы кислородной резки определяют в зависимости от марки стали и толщины проката.

Кислородная резка возможна, если у разрезаемых металлов температура воспламенения металла ниже температуры плавления, окислы металла жидкотекучи и температура их плавления ниже температуры плавления основного металла. Выделяемой при окислении металла теплоты достаточно для поддержания процесса горения.

Плазменная резка (рис. 5) осуществляется благодаря расплавлению металла дуговым разрядом и удалению расплава из зоны реза под давлением струи плазмы (струи ионизированного газа, состоящего из нейтральных атомов, молекул, ионов, электронов). Для резки применяют низкотемпературную плазму (10 000 – 50 000 °С), которая образуется вследствие обжатия столба электрической дуги струей газа. Формирование плазменной струи происходит в специальном устройстве – плазматроне.

Основные преимущества плазменной резки по сравнению с кислородной состоят в увеличении скорости резки (особенно для малых и средних толщин) и уменьшении тепловых деформаций, а также в отсутствии грата. К недостаткам процесса следует отнести усложнение условий труда в связи с неблагоприятным воздействием на организм человека выделяемых при резке веществ, ярким световым излучением, повышенным уровнем шума.

Газонасыщение кромок деталей при вырезке, особенно азотом воздуха, может привести к образованию пор, трещин при последующей сварке. Воздействие названных недостатков удается уменьшить, применяя в качестве плазмообразующих сред смесь воды с воздухом или кислородом, а также выполняя плазменную резку на воде или под водой.

Перспективным способом тепловой резки, особенно для тонколистового проката, считается лазерная резка, которая происходит за счет расплавления металла сфокусированным лазерным лучом и удаления его из зоны реза под давлением газовой струи (рис. 3, в). Толщина разрезаемого металла и скорость резки зависят от мощности лазера и качества фокусировки излучения.

Распространение при лазерной резке получили электроразрядные газовые (CO2) лазеры непрерывного действия и установки на базе твердотельных лазеров, которые по сравнению с газовыми более компактны и обладают большей мощностью.

Лазеры используют и для выполнения других технологических операций, например:

- Маркирования;

- Контроля формы;

- Термического упрочнения;

- Гибки местными нагревами;

- Сварки.

Тепловую резку выполняют на стационарных или на переносных машинах и вручную. В зависимости от конструктивного исполнения стационарные машины могут быть портальными, консольными, портально-консольными и шарнирными. По количеству одновременно обрабатываемых листов различают одно-, двух- и многоместные машины.

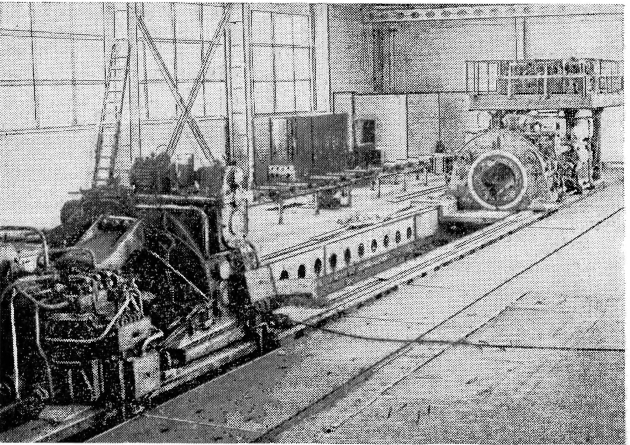

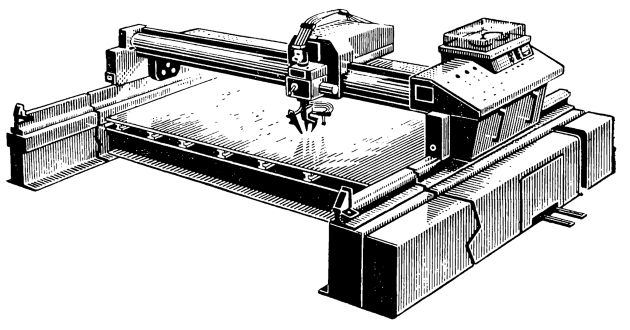

На рис. 4 показана стационарная машинадля тепловой резки. В конструкцию машины входит портал 1, перемещающийся по направляющим рельсам. Вдоль портала движется поперечная каретка (или несколько кареток) с резаком 2. На портале размещена также система управления Машиной 3. Для обеспечения газовой резки установлены системы подачи газов, воды, электропитания, а для машин плазменной резки – источники питания, плазматроны, устройства подготовки газов.

Машины для тепловой резки имеют системы ЧПУ (управление процессом задают в численной форме) или фотоэлектронные системы управления (работающие по копир-чертежам). Исходными данными для разработки управляющих программ являются карты раскроя, определяющие положение вырезаемых деталей на листе металла. В качестве программоносителей для машин с ЧПУ используют перфоленты. Магнитные диски. Возможна организация управления машиной и непосредственно от ЭВМ.

Стационарные машины для тепловой резки могут работать автономно или в составе поточных линий. В последнем случае позиции резки оборудуют рольгангами, устройствами подъема раскроечных рам, на которые листовой прокат укладывают и подают вместе с ними в рабочую зону машины (под резак). На входе и выходе линий устанавливают перегружатели для подачи листов и снятия вырезанных деталей.

В судостроении используют и специализированные машины для резки полос, вырезки круглых фланцев. Разделку кромок деталей под сварку и снятие ласок можно выполнять на специализированной портальной машине «Ладога» с копировальной системой управления. Траекторию движения резака задает механический туи, который перемещается по кромке шаблона.

Для резки профильного проката применяют унивесальные промышленные роботы, оснащенные резаком, обеспечивающие высокую точность и производительность резки (рис. 4).

Для вырезки деталей, разделки кромок и снятия ласок используют и переносные машины. Они представляют собой тележки с приводами. На тележке крепят один или два резака. Перемещение тележек осуществляют по направляющим. В ограниченном объеме в КОД применяют и ручную резку – для вырезки деталей из профиля, разрезки перемычек между вырезанными на стационарной машине деталями и отходов после резки.

При тепловой резке в судостроении не всегда обеспечивается точность вырезаемых деталей, исключающая пригонку деталей при последующей сборке. Погрешности вырезаемых деталей определяются оборудованием – конструктивным исполнением, регулировкой машин и систем управления, технологией резки (режимами, маршрутами вырезки), квалификацией рабочих, деталью – материалом и состоянием его поставки, формой и размерами детали. Чтобы исключить влияние названных источников неточностей, назначают припуски на размеры деталей.

Механическую разделительную резку в судостроении выполняют на специализированном станочном оборудовании, действующем по принципу скалывания. Применяют в основном ножницы гильотинного типа (упрощенно их называют гильотинами), а также прессножницы, дисковые ножницы и вибрационные ножницы. Дисковые ножницы, пожалуй, единственные из всего семейства названных станков рекомендуют для выполнения криволинейных резов по тонкому (до 5-6 мм) металлу. Виброножницы из-за их чрезмерной шумности при работе применяют крайне редко.

Механическая резка может также осуществляться путем снятия стружки. Главным образом так работают кромкострогательные станки разного типа и размеров, широко используемые в КОЦ для обработки кромок деталей после тепловой вырезки. На таких станках возможно также снятие фаски и даже ласки. Достигают этого наклоном режущего инструмента на нужный угол, а для мелких (до 1 м длиной) деталей наклоном самой детали.

Главное преимущество механической резки по сравнению с тепловой заключается в ее высокой производительности и высоком качестве поверхности реза. Однако необходима предварительная разметка деталей, которую выполняют вручную. Значительных физических усилий требует и ориентация (установка) листов относительно ножей станка.

Механическая резка основана на сложном деформировании материала в зоне реза, включая изгиб (отгиб) кромки заготовки под действием сил, приложенных к кромкам разрезаемых деталей, и смятие металла вследствие внедрения в него режущих кромок ножей.

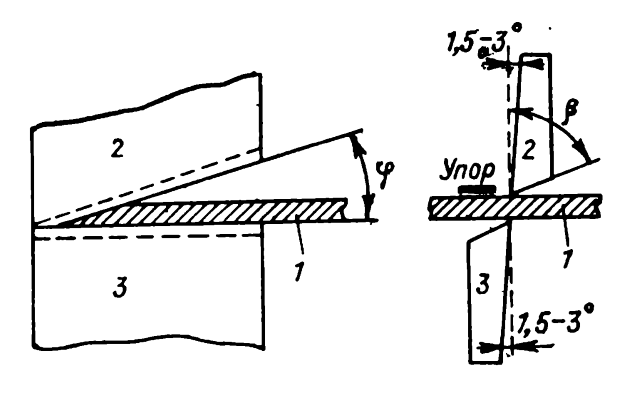

Как уже отмечено, в КОЦ основным оборудованием для механической резки являются гильотинные ножницы, имеющие наклонный нож длиной 2-5 м. Усилия, необходимые для резки проката на гильотинах. как следует из рис. 6, а, определяют из условия обеспечения на поверхности среза F напряжений, равных сопротивлению среза τср для данного материала:

где:

- σв – предел прочности материала;

- K = 1,0-1,3 – коэффициент, учитывающий неравномерность толщины материала, затупление режущих кромок ножей, наличие сложного напряженного состояния в ходе резки.

Для конструкционных сталей принимают τср = (0,8 -0,86)σв. Угол λ изменяется в пределах от 0,5 до 6°. Максимальные значения угла устанавливают при резке материала большей толщины.

а – резка на гильотинных ножницах; б – разделка кромок на станке СКС – 25

Для поддержания листов в процессе резки перед ножницами размещают стойки с опорными роликами. На гильотинах можно вырезать детали толщиной до 40 мм. Однако в судостроении механическая резка проката толщиной свыше 12 мм не рекомендуется, поскольку связана с большими физическими нагрузками при ручном перемещении тяжелых листов, а в цехах существуют развитые участки тепловой резки.

Резку сортового (полоса, круг, квадрат) и фасонного проката (углового, швеллера) можно выполнять с помощью прессножниц, имеющих комплект специальных сменных ножей, воспроизводящих форму профиля.

Механическую разделку кромок мелких деталей в КОЦ выполняют на станках типа СКС-25, схема действия которого показана на рис. 6, б. Деталь 1 перемещается по опорным роликам 3 и прижимается в ходе резки дисковой фрезой 2 к упорам 4. Детали на станок подаются вручную, а при резке движутся за счет захвата фрезой и ее вращения.

В отдельных случаях для удаления газонасыщенного или наклепанного слоя металла и достижения требуемой точности кромки деталей обрабатывают на кромкострогательных или фрезерных станках. Для обеспечения прямолинейности кромок листов (что важно при последующей их сварке на поточных линиях) и различной формы разделки кромок под сварку в судостроении получают применение специализированные фрезерные или шлифовальные станки. Схема последнего приведена на рис. 7.

Сверление и зенкование отверстий в КОЦ выполняют на радиально-сверлильных станках.

Для вырезки деталей можно использовать и гидрорезание, основанное на разрушении материала в зоне реза под ударным воздействием тонкой струи воды сверхвысокого давления. Добавление к воде полимеров, абразивов оказывает большое влияние на режущие свойства струи и позволяет увеличить толщину разрезаемого материала.

Рекомендуем к прочтению: Плазовые работы

Основные параметры гидрорезания: давление струи 150-2 000 МПа, скорость струи 540-1 400 м/с, мощность установки 5-8 кВт, расход воды 0,5-25 л/мин, диаметр сопла 0,05-0,5 мм, ширина реза 0,1-0,8 мм. К преимуществам гидрорезания следует отнести высокую точность резки, отсутствие тепловых деформаций и светового излучения, возможность резки различных материалов. Однако скорость резки по сравнению с тепловой пока невелика и высока энергоемкость способа.