Процесс смесеобразования в цилиндре не учитывается при тепловом расчете двигателя по методу Гриневецкого-Мазинга, хотя и является важным звеном в логической последовательности реального цикла, оказывающим большое влияние на параметры процесса сгорания и эффективные показатели работы двигателя.

Процесс смесеобразования включает в себя ряд одновременно протекающих явлений:

- распыливание топлива,

- перемешивание частиц топлива и воздуха,

- испарение топлива,

- перемешивание паров топлива и воздуха.

Подача топлива в цилиндр обычно начинается в конце процесса сжатия, когда поршень еще не дошел до ВМТ, и заканчивается после ВМТ. Распыливание и смесеобразование частично совмещаются по времени и с процессом сгорания.

Источник: Pixabay.com

В зависимости от конструкции камеры сгорания, различают следующие способы смесеобразования:

- объемный, происходящий в объеме воздушного заряда (в неразделенных камерах сгорания);

- объемно-пленочный, когда часть топлива (до 40-50 %) попадает на стенки камеры сгорания (в камерах разделенного и полуразделенного типов);

- пленочный, когда до 80-95 % подаваемого топлива попадает на стенки камеры сгорания (в так называемых камерах М-процесса).

Характеристика объемного смесеобразования

Объемное смесеобразование в неразделенных камерах сгорания с непосредственным впрыском топлива получило наибольшее распространение в судовом дизелестроении. Как правило, оно применяется в 4-тактных дизелях при диаметрах цилиндров более 180-250 мм и повсеместно — в 2-тактных двигателях.

Перемешивание топлива и воздуха при объемном способе осуществляется главным образом за счет энергии впрыскиваемого топлива. В этой связи к распыливанию топлива и смесеобразованию предъявляются основные требования:

- Обеспечение качественной микроструктуры — капли топлива должны быть мелкими, одинакового размера (требование тонкости и однородности распыливания топлива);

- Обеспечение равномерного распределения капель топлива по всему объему камеры сгорания (требование качественной макроструктуры);

- Отсутствие попадания топлива на стенки камеры сгорания, что может привести к перегреву стенок цилиндра.

Эти требования выполняются за счет высокого давления распыливания топлива (давление впрыска Pвпр = 300-1 500 бар), соответствующего подбора формы «факела» распыливаемого топлива и формы камеры сгорания, а также за счет организации тангенциального движения воздушного заряда при его сжатии.

Тангенциальное движение воздушного заряда может быть получено, когда при наполнении цилиндра воздух входит через впускные клапаны или продувочные окна под углом к радиусу. Как показывает опыт, это завихрение сохраняется и в процессе сжатия.

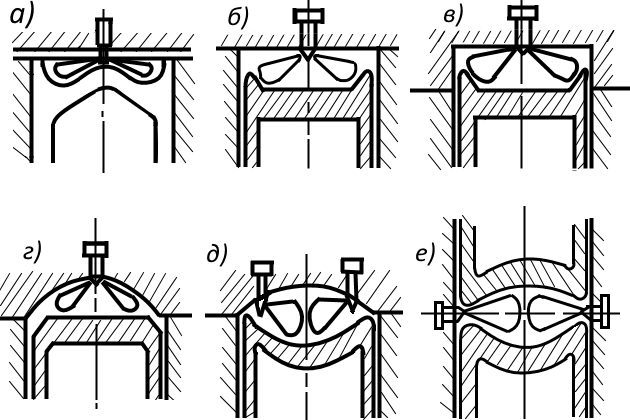

Можно выделить следующие формы камер сгорания:

- с размещением основного заряда в поршне (рис. 1 а, б);

- с размещением основного заряда в крышке (рис. 1 в, г);

- со смешанным размещением заряда (рис. 1, д);

- с размещением заряда между головками поршней в двигателях с противоположно движущимися поршнями (рис. 1, е).

Наиболее совершенной с точки зрения смесеобразования является камера сгорания Гессельмана (рис. 1, а), в которой форма камеры полностью соответствует форме факела. Более часто камера применяется в 4-тактных ДВС. В 2-тактных двигателях такая форма создает трудности при продувке. Недостаток камеры — повышенная температура и выгорание поршня в центре.

Этого недостатка лишены остальные камеры сгорания. Следует заметить, что кромки поршней, имеющих плоские днища, используются для направления потока продувочного воздуха и лучшей очистки цилиндров в 2-тактных дизелях с контурными продувками.

Достоинствами объемного способа смесеобразования являются:

- улучшенные пусковые качества двигателя (что определяется относительно малой поверхностью теплоотвода от воздушного заряда);

- высокая экономичность двигателя;

- сравнительно хорошие температурные условия цилиндропоршневой группы.

Недостаток — повышенные требования к топливной аппаратуре, очистке и подготовке топлива.

Характеристика объемно-плёночного смесеобразования

Объемно-плёночное смесеобразование в полуразделенных, вихревых камерах и в предкамерах применяется только в 4-тактных двигателях с диаметром цилиндра менее 130-180 мм, где трудно обеспечить качественное приготовление смеси на объемном принципе.

В двигателях данного класса высокая частота вращения требует снижения времени впрыска топлива в цилиндр, что можно осуществить или увеличением скорости впрыска топлива (увеличением давления топливоподачиПроцесс топливоподачи), или увеличением проходных сечений распылителя. В обоих случаях это приводит к попаданию топлива на стенки цилиндра и его перегреву.

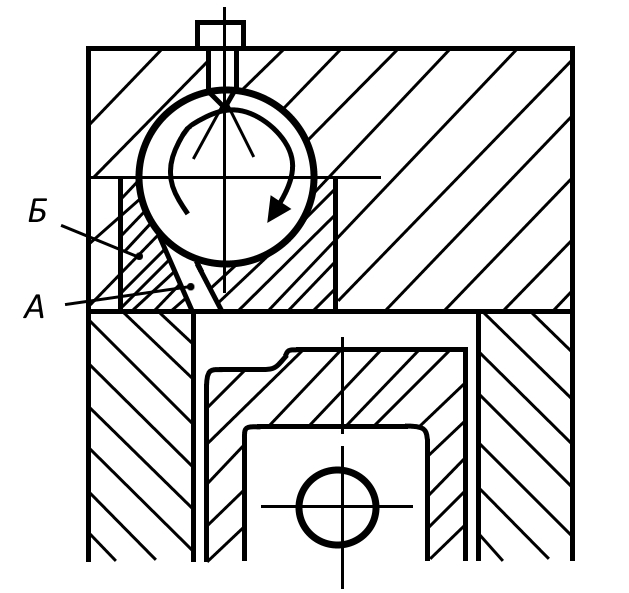

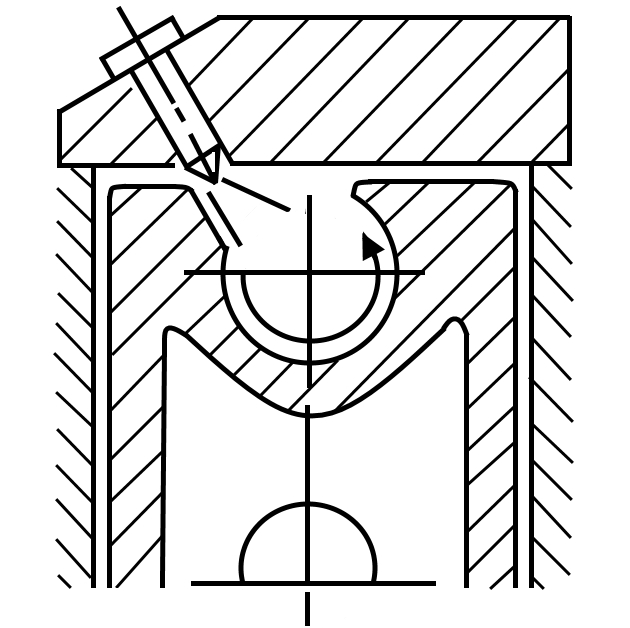

Большое распространение в двигателях рассматриваемого класса получили вихревые камеры (см. рис. 2), отделенные от цилиндра и имеющие объем 60-80 % от всего объема камеры сжатия. Конструктивно вихревые камеры выполняются шарообразными, цилиндрическими, чашеобразными и т. д.

При сжатии свежего заряда воздух перетекает из цилиндра в вихревую камеру через тангециальный канал А (рис. 2) и получает вращательное движение. При впрыске топлива в камеру часть его подхватывается вихрем и перемешивается с воздухом. Часть топлива в виде пленки попадает на неохлаждаемую жаростойкую вставку Б камеры, имеющую высокую температуру, интенсивно испаряется и также перемешивается с воздухом в вихревом движении. Назначение вставки — аккумулировать тепло в процессе сгорания и отдавать его при сжатии. Благодаря вставке повышается температура конца сжатия Tc, что обеспечивает надежное самовоспламенение топлива при снижении нагрузки двигателя.

Движение воздуха в камере характеризуется “вихревым числом” ω, равным отношению частоты вращения вихря nв к частоте вращения коленчатого вала двигателя n:

Частота вращения вихря пропорциональна скорости перетекания заряда в канале А. В свою очередь, скорость перетекания заряда пропорциональна скорости движения поршня и соответственно частоте вращения двигателя. Поэтому можно сказать, что nв пропорционально частоте вращения двигателя, а вихревое число не зависит от скоростного режима дизеля.

Это свойство обеспечивает саморегулирование вихревых камер двигателей, работающих на винт: с увеличением частоты вращения коленчатого вала скорость вихревого потока возрастает, одновременно растет температура жаростойкой вставки. В конечном итоге интенсифицируется смесеобразование и сокращается время на подготовку топлива к сгоранию. У выполненных конструкций ДВС вихревое число обычно находится в пределах: ω = 30-40.

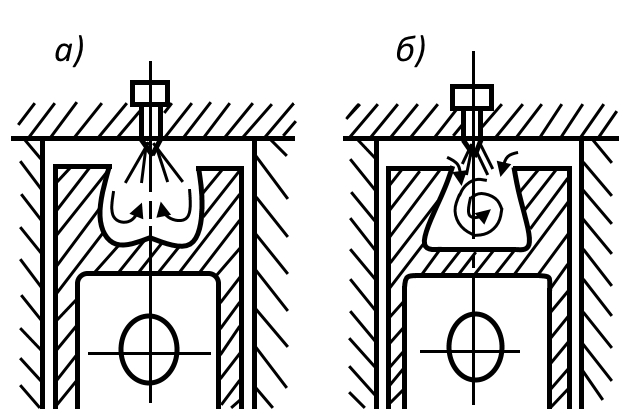

В полуразделенных камерах сгорания с размещением основного объема заряда в поршне (см. рис. 3) принцип смесеобразования подобен вихревой камере.

а – типа Заурер; б – типа ЦНИДИ

В цилиндрических или шаровых камерах (рис. 3, а) за счет перетекания заряда обеспечивается вихревое число ω = 5-6. Кроме того, в большинстве полуразделенных камер смесеобразование улучшается за счет создания организованного вращательного движения воздуха при наполнении цилиндра. Так, в камере сгорания ЦНИДИ (рис. 3, б) перемешивание осуществляется с помощью первичного тангенциального движения заряда и радиальных потоков при вытеснении воздуха из цилиндра в камеру поршня. Испарение топлива, попавшего в виде пленки на стенки камеры, происходит за счет тепла, аккумулированного в поршне.

Читайте также: Индикаторные и эффективные показатели работы двигателя

Принципиально другой энергетический принцип объемно-пленочного смесеобразования использован в предкамерных двигателях, представляющих собой разновидность двигателей с разделенной камерой сгорания. Смесеобразование здесь осуществляется в значительной степени за счет энергии взрыва топливовоздушной смеси в предкамере.

Предкамера, обычно шарообразной или овальной формы (рис. 4), имеет объем 10-30 % от объема камеры сжатия. В процессе сжатия заряда давление в основной камере нарастает быстрее, чем в предкамере, что вызывает перетекание воздуха в предкамеру через каналы А под действием перепада давления (3-8 кг/см2). При перетекании заряд турбулизируется.

В конце процесса сжатия в предкамеру навстречу потоку воздуха впрыскивается топливо. Часть топлива перемешивается с воздухом, часть топлива оседает в виде пленки на неохлаждаемую жаростойкую вставку Б. При воспламенении топливо в предкамере сгорает лишь частично из-за недостатка кислорода. Давление в предкамере резко повышается и становится больше давления в основной камере, благодаря чему продукты сгорания вместе с парами и частицами несгоревшего топлива выбрасываются через соединительные каналы в основную камеру. Имея большую скорость истечения, горючая смесь интенсивно перемешивается с основной массой воздуха и сгорает.

Достоинствами объемно-пленочного способа смесеобразования являются:

- высокое качество смесеобразования;

- пониженные требования к топливной аппаратуре и к качеству топливоподготовки ввиду невысоких давлений впрыска;

- обеспечение более надежной работы двигателя, меньшие тепловые и механические нагрузки цилиндропоршневой группы по сравнению с объемным способом смесеобразования при диаметрах цилиндров менее 130-180 мм.

К недостаткам следует отнести худшие пусковые качества двигателя (большая поверхность теплоотвода требует применения специальных запальных устройств для пуска), повышенную сложность конструкции по сравнению с неразделенными камерами, при прочих равных условиях — меньшую экономичность по сравнению с объемным вариантом за счет повышенных гидравлических сопротивлений при перетекании и завихрении воздушных потоков. Вот почему способ не применяется при диаметрах цилиндра более 180-200 мм.

Характеристика плёночного смесеобразования

Плёночное смесеобразование является предельным случаем объемно-пленочного способа, когда до 95 % всего подаваемого топлива попадает на стенки полуразделенной камеры в поршне.

Способ разработан Мейрером, специалистом фирмы МАН, и получил название М-процесса. Как видно на рис. 5, при М-процессе используется закручивание потока в камере поршня за счет перетекания воздуха при сжатии. Топливо, попадающее на стенки камеры, испаряется и перемешивается с воздухом. Вихревое число в камере достигает величины ω = 5-6.

В роли запальной дозы выступает небольшая объемная доля топлива.

Модификацией М-процесса является FM-процесс, использующий тот же способ смесеобразования. Он применяется в высокооборотных двигателях с частотой вращения более 2 000 об/мин, работающих на высокооктановых бензинах при ε = 16-17, в которых не обеспечивается устойчивое самовоспламенение топлива в М-процессе. Для обеспечения воспламенения топлива вводится принудительное зажигание от электрической свечи.

Область применения, достоинства и недостатки пленочного смесеобразования аналогичны объемно-пленочному способу.

Распыливание топлива в дизелях и факторы, его определяющие

В судовых дизелях подача топлива в камеру сгорания осуществляется в мелкораспыленном (туманообразном) виде. Другой вид распыливания недопустим. Распад струи на мелкие капли начинается сразу же за сопловыми отверстиями. Струя приобретает форму так называемого «факела».

На характер распада струи оказывают влияние следующие основные факторы:

- внешние силы аэродинамического сопротивления;

- силы поверхностного натяжения и сцепления топлива;

- внутренние силы, возникающие при истечении.

Внешние аэродинамические силы зависят от относительной скорости движения топлива и воздуха, а также от плотности воздуха. Эти силы воздействуют как на лобовую часть струи, так и на боковую поверхность факела.

Силы поверхностного натяжения и сцепления стремятся сохранить первоначальную форму струи.

Внутренние силы определяются сжимаемостью топлива под воздействием высокого давления, а также влиянием турбулентности при истечении через сопловые отверстия, шероховатостью стенок отверстий и формой выходных кромок, наличием пузырьков газа в топливе. Внутренние силы главным образом и определяют характер распыливания.

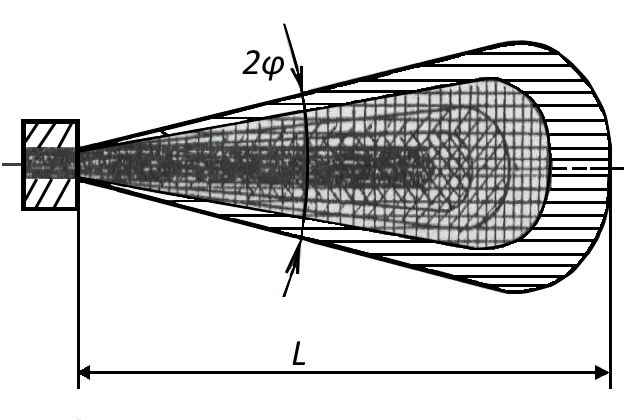

При взаимодействии внешних и внутренних сил появляется так называемая радиальная составляющая внутренних сил, определяемая неравномерным полем скоростей по сечению струи. В центре струи скорость максимальная, к периферии она уменьшается из-за большого аэродинамического сопротивления. Вследствие этого возникает радиальное движение топлива от центра факела к наружной поверхности, и на выходе из сопла струя расширяется под некоторым углом 2φ (см. рис. 6).

Скорость и направление движения капель топлива в факеле различны. В центре (ядре факела) находится компактная масса грубо распыленных частиц с большой энергией и скоростью. От центра к периферии — более мелкие капли с постепенно уменьшающейся к периферии скоростью. Внешняя поверхность — оболочка — состоит из наиболее мелких капель с минимальной скоростью.

В процессе распиливания ядро факела непрерывно пополняется новыми каплями с большой кинетической энергией, а частицы, впрыснутые ранее, отбрасываются к периферии. Глубина проникновения факела по объему камеры сгорания — так называемая «дальнобойность» факела L (рис. 6) — ограничена тем, что энергия факела расходуется на преодоление сопротивления среды.

Угол конуса связан с дальнобойностью. Оба эти фактора определяют форму факела и соответственно форму камеры сгорания в двигателях с объемным способом смесеобразования.

Дальнобойность факела определяется экспериментальным путем. Расчетное определение дальнобойности может быть выполнено по формуле ЦНИДИ:

- τ — время впрыска, сек;

- V0 — средняя начальная скорость истечения, м/сек;

- φ — угол распыливания;

- ρm, ρв — плотности топлива и воздуха;

- μ — коэффициент истечения;

- dc — диаметр сопловых отверстий, м.

Как видно из формулы, дальнобойность увеличивается с увеличением времени впрыска, скорости истечения топлива, диаметра сопловых отверстий и плотности топлива. Повышение плотности воздуха и ухудшение технологии обработки распылителя (что влияет на коэффициент истечения) действует в сторону уменьшения дальнобойности.

Скорость истечения зависит от давления впрыскиваемого топлива Pвпр. Давление впрыска увеличивается с увеличением скорости движения плунжера топливного насоса (при повышении частоты вращения коленчатого вала). С увеличением проходных сечений сопловых отверстий Pвпр уменьшается.

Источник: Pixabay.com

Увеличение диаметра сопел dc при прочих равных условиях приводит к увеличению диаметра капель, уплотнению ядра факела и к уменьшению лобового сопротивления при движении факела, что и увеличивает L.

При повышении плотности топлива, как правило, повышается вязкость. Распыливание становится более грубым. Более тяжелые капли, имеющие больший запас кинетической энергии, летят дальше, что также увеличивает дальнобойность.

Увеличение дальнобойности факела может привести к его ударению в стенки цилиндропоршневой группы и к их перегреву, что недопустимо при объемном способе смесеобразования. По этой причине в свое время некоторые фирмы рекомендовали при переводе двигателей на тяжелое топливо устанавливать распылители с меньшим диаметром сопловых отверстий. Современные двигатели предусматривают работу, как на легком, так и на тяжелом топливе без смены распылителей (при работе на легком топливе увеличивается запас по длине факела). Однако при разработке сопловых отверстий распылителя в процессе эксплуатации больше, чем на 10 %, рекомендуется менять распылитель.

Качество распыливания топлива, подаваемого в цилиндр, оценивается 2-мя показателями: тонкостью и однородностью распыливания. Тонкость распыливания характеризуется величиной диаметра большей части капель. Однородность распыливания характеризуется относительным количеством капель определенного диаметра по отношению к их общему количеству. Оба эти показатели находят свое отображение в «характеристике распыливания».

На рис. 7 дан примерный вид характеристики распыливания при:

- тонком однородном;

- среднем неоднородном;

- грубом однородном распыливании.

Характеристика распыливания оказывает значительное влияние на протекание индикаторного процесса.

Качество распыливания улучшается при увеличении давления впрыска, уменьшении диаметра сопловых отверстий dc, уменьшении вязкости топлива. Последнее требует подогрева высоковязкого топлива для обеспечения вязкости 2—2,5° ВУ.

Аналитические методы расчета качества распыливания не обеспечивают достаточной инженерной точности. При специальных экспериментальных исследованиях тонкость и однородность распыливания оцениваются путем улавливания капель топлива на закопченную пластинку. В дальнейшем с этой пластинки изготавливается микрофотография, замеряются диаметры капель, и подсчитывается их количество. Более точен экспериментальный метод с помощью парафина, нагретого до состояния, обеспечивающего ту же вязкость, что и у топлива. При впрыске парафина в воздух капли охлаждаются, улавливаются в спирт, затем просеиваются через сито, подсчитывается их количество при разном диаметре. При доводке и эксплуатации дизеля качество распыливания оценивается косвенно — по степени дымности двигателя, его экономичности, температуре поршня и его внешнему виду. При опрессовке форсунки качество распыла может быть оценено визуально.

Требования к тонкости и однородности распыливания в значительной степени определяются способом смесеобразования. Очевидно, что при объемном способе эти требования выше, чем при пленочном.

Испарение топлива в камере сгорания дизеля

В процессе смесеобразования наблюдается интенсивное испарение топлива. К моменту воспламенения, однако, успевает испариться лишь часть впрыснутого топлива. Процесс прогрева и испарения зависит от размера капли, ее относительной скорости движения, температуры и давления в камере сгорания и физических характеристик топлива. Все факторы, способствующие улучшению смесеобразования, интенсифицируют и процесс испарения топлива.

Суммарное время, необходимое для испарения капли, равно:

- τ1 — время прогрева капли от температуры t0 на выходе из распылителя до температуры кипения tk;

- τ2 — время испарения капли при tk = const.

Время прогрева капли может быть определено расчетом на основе общих уравнений теплопередачи. Так, при температуре в камере сгорания t = 600 °С, диаметре капель dк = 10 мк, время их прогрева до температуры кипения tk = 280-320 °С равно: τ1 = 0,5 мс; при диаметре капель dк = 25 мк, время прогрева возрастает до τ1 = 1,2 мс.

Источник: Freeimages.com

Испарение капли требует большего времени. Ввиду сложности физических явлений и исключительной сложности их теоретического описания, при расчетах процесса испарения используется приближенный метод, разработанный Д. Н. Вырубовым. Время полного испарения капли определяется как:

где:

- K — константа испарения (для дизельных топлив K = (7,4-9,3)10-3 см2/сек).

При диаметре капли dк = 10 мк, τ2 ≈ 1 мс; при dк = 50 мк, τ2 ≈ 3 мс.