Топливная система на тяжелых сортах топлива может иметь некоторые особенности по сравнению с системой на легких нефтепродуктах. Одна из основных проблем – это высокая вязкость топлива, что может затруднить подачу топлива к двигателю. Для решения этой проблемы могут использоваться специальные насосы и фильтры, способные работать с тяжелыми сортами топлива.

- Особенности эксплуатации и основные мероприятия по обеспечению надежности работы на тяжелых сортах топлива

- Особенности работы топливных систем высокого давления на тяжелых топливах

- Обеспечение надежности работы топливной аппаратуры в эксплуатации

- Конструктивные мероприятия по повышению надежности распылителей форсунок

Кроме того, при использовании тяжелых сортов топлива необходимо учитывать их высокую плотность, что может привести к более высокому расходу топлива и уменьшению эффективности работы двигателя. Для оптимизации процесса сгорания топлива могут использоваться специальные системы впрыска и управления двигателем, которые позволяют более эффективно использовать топливо.

Особенности эксплуатации и основные мероприятия по обеспечению надежности работы на тяжелых сортах топлива

До настоящего времени топливная аппаратура высокого давления (ТА) судовых дизелей остается наиболее уязвимым в эксплуатационном отношении узлом дизеля: большинство вынужденных остановок судов в море происходит из-за неполадок в ТА. Для главных малооборотных: дизелей за 10 000 ч эксплуатации число остановок составляет 22-26 % , для среднеоборотных – достигает 35 % общего числа отказов по дизелю.

Особенности работы топливных систем высокого давления на тяжелых топливах

Если наиболее ненадежным элементом ТА была форсунка, то в настоящее время снизилась надежность всех элементов ТА, включая ТНВД с его нагнетательным и подводящим топливопроводами. Одной из главных причин снижения надежности ТА явилась форсировка цилиндровой мощности дизелей, приведшая к значительному увеличению цикловых подач и давления впрыскивания, а с ними гидравлических и механических нагрузок в элементах ТА. Известные трудности в обеспечении надежной работы ТА объясняются также применением тяжелых низкосортных топлив.

При эксплуатации ТА судовых дизелей на тяжелых сортах топлива присущи следующие специфические особенности:

- интенсификация охлаждения распылителей форсунок;

- обеспечение равномерного прогрева деталей ТНВД в период перевода дизеля – с дизельного на тяжелое топливо (качественная тепловая изоляция ТНВД и трубопровода высокого давления);

- увеличение зазоров в прецизионных плунжерных парах ТНВД и игл в направляющих форсунок;

- обеспечение отвода утечек топлива из ТНВД и форсунок;

- надежный подогрев и регулирование вязкости топлива перед впрыском;

- оборудование трубопроводов высокого давления защитными кожухами (для предотвращения вероятности возникновения пожара), из которых топливо при разрыве топливопровода отводится в специальную цистерну;

- увеличение давления в ТНВД и соответственно возрастание нагрузки на его привод в зависимости от длины трубопровода высокого давления на 20-40 %;

- наличие устройства изменения угла опережения подачи топлива для достижения показателей рабочего процесса дизеля, близких к показателям работы дизеля на дизельном топливе (в первую очередь по экономичности).

С целью надежной работы системы со стороны наполнения ТНВД предусматривается непрерывная циркуляция топлива, которая позволяет избежать бросков давления подкачки при переменных нагрузках и остановках дизеля, не допускать остывания топлива в системе ТНВД и обеспечивать равномерный прогрев плунжерных пар в процессе перевода дизеля с дизельного топлива на тяжелое, избегать застоя паровоздушных пузырьков, возникающих в полостях наполнения ТНВД.

Эффективное использование тяжелых топлив достигается с помощью специальных распылителей, имеющих увеличенные диаметр отверстия и угол распыливания. Система охлаждения форсунок при работе на тяжелом топливе должна предусматривать переключение на подогрев. Например, фирма «Пилстик» для удовлетворительной эксплуатации своих дизелей РС-2 на топливе вязкостью 600 мм2/с рекомендует, с целью снижения вязкости топлива до 15-17 мм2/с, температуру 130-135 °С на входе в ТНВД, а давление подачи топлива к ТНВД не ниже 0,4 МПа. Диаметр отверстий распылителей должен составлять 0,77 мм для дизелей РС-3 и 0,99 мм для дизелей РС-4 при работе на тяжелом топливе и 0,7 и 0,91 мм на дизельном при неизменном количестве распыливающих отверстий распылителя.

Обеспечение надежности работы топливной аппаратуры в эксплуатации

В общем случае эксплуатационные показатели ТА определяются техническим состоянием ее элементов и конкретными рабочими условиями:

- нагрузкой дизеля;

- сортом топлива и качеством его подготовки;

- состоянием моря;

- загрузкой судна и настройкой параметров статического регулирования.

Однако при прочих равных условиях эксплуатационные показатели ТА могут зависеть также от конструктивных и производственных факторов. Это нужно учитывать, так как элементы ТА, включая топливопроводы наполнения и нагнетания, не всегда являются конструктивно совершенными и технологически доведенными до высокой степени надежности.

Наконец, конструкции бывают сами по себе сложными, требующими особого внимания в процессе эксплуатации:

- ТНВД дизелей RND и ZH40 «Зульцер»;

- ТНВД дизелей KFF;

- KGF «Бурмейстер и Вайн»;

- форсунки KGF.

Если сравнить, например, клапанный ТНВД дизеля «Зульцер» серии RND, у которого 5 рабочих клапанов, с золотниковым ТНВД, дизеля «Бурмейстер и Вайн» VTBF, где клапанов вообще нет, то совершенно очевидно, что для надежной работы ТНВД у дизеля RND значительно меньше условий, чем у ТНВД дизеля VTBF, поскольку клапанный узел требует дополнительного наблюдения и ухода из-за сравнительно частых отказов.

Накопленный опыт эксплуатации судовых дизелей позволяет наметить ряд наиболее важных мероприятий по обеспечению работоспособности топливовпрыскивающей аппаратуры дизелей, переводимых на тяжелые сорта топлива. В соответствии с указанными особенностями работы дизелей на высоковязких подогреваемых топливах намечаемые мероприятия по повышению надежности ТА в эксплуатации касаются, главным образом, снижения теплонапряженности корпусных деталей и улучшения смазки прецизионных деталей.

При работе на тяжелом топливе температура распылителя по сравнению с работой его на дизельном топливе повышается из-за общего подогрева топлива. Кроме того, на режимах полных нагрузок, когда топливо не остывает в трубопроводах, нагревание может увеличиться от дросселирования его при нагнетании по каналам Топливные системы судовых устройствтопливной системы и форсунки.

Однако тепловой режим работы распылителя имеет очень узкие оптимальные границы надежной работы на тяжелых топливах. В случае слишком высокого нагрева распылителя (более 180 °С) начинается разложение топлива и происходит интенсивное закоксовывание сопловых отверстий.

Известно, что некоторые хромоникелемолибденовые стали для распылителей, содержащие до 4,5 % этих легирующих элементов, в отличие от азотируемых сталей, начинают менять свою твердость при температурах нагрева свыше 200 °С. Поэтому для работы на тяжелом топливе Форсунки судовых топливных насосов высокого давленияраспылитель форсунки необходимо охлаждать. В то же время при переохлаждении форсунки ниже 110 °С происходит конденсация влаги из цилиндра на носике распылителя, в результате чего на сернистом топливе распылитель начинает интенсивно корродировать с внешней стороны, что приводит к его разрушению. Следовательно, если топливная система должна обеспечивать качественное распыливание топлива, то надежность и поддержание длительной работы распылителя должна обеспечивать система охлаждения форсунок.

По данным экспериментальных исследований и опыта эксплуатации, оптимальная температура распылителя среднеоборотного дизеля должна составлять 140-180 °С. Такие условия в современных среднеоборотных дизелях обычно обеспечиваются специальной системой охлаждения форсунок с циркуляцией дизельного топлива или масла, позволяющей регулировать температуру распылителя.

Необходимость поддержания определенной температуры охлаждения деталей форсунок объясняется тем, что для каждого типа двигателя устанавливается еще более узкий предел температур в этом диапазоне в зависимости от влажности воздуха и сорта применяемого топлива.

Прокачка линии нагнетания является одним из способов улучшения предпусковых операций и пуска дизеля при работе на тяжелом топливе. Операции прокачки перед пуском предусматривают замену остывшего топлива в полостях линии нагнетания подогретым топливом с требуемой для нормальной работы вязкостью.

В идеальном варианте система прокачки должна обеспечивать удаление топлива из всей линии нагнетания, включая топливный насос высокого давления, трубопровод высокого давления и форсунку. На практике таких вариантов системы прокачки пока не существует из-за чрезмерного усложнения топливовпрыскивающей аппаратуры. В известных конструкциях чаще всего прокачивают один трубопровод высокого давления, имеющий наибольшие объемы внутренних полостей по сравнению с другими элементами линии нагнетания.

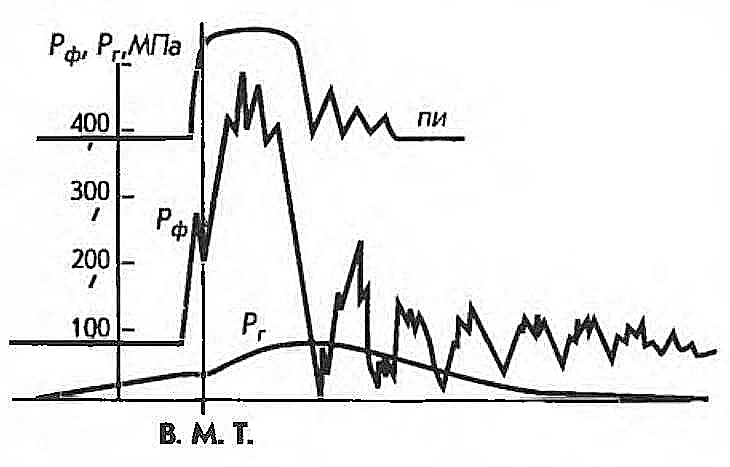

Другой причиной, вызывающей перегрев и закоксовывание распылителей, является проникновение газов из цилиндра двигателя непосредственно под иглу распылителя. Такое явление происходит, когда давление газов превышает давление топлива под иглой распылителя. Несмотря на то, что давление открытия иглы обычно в 1,5-2 раза превышает давление pz, это возможно при колебательных явлениях топлива в трубопроводе высокого давления и при подскоках иглы под действием сил упругости, вызывающих подвпрыски топлива (рис. 1).

В таких случаях на игле форсунки появляется нагар, который в процессе работы увеличивается в объеме, продвигается вдоль направляющей по зазору, отвердевает и приводит к зависанию иглы со всеми последствиями для двигателя. О попадании газа в форсунку можно судить по изменению цвета запорного конуса иглы распылителя или по наличию пузырьков в сливаемом из форсунки топливе.

Отскакивание иглы от посадочного пояска распылителя будет происходить под действием силы удара. Инерция движущихся масс форсунки не позволяет игле следовать немедленно за падением давления топлива, несмотря на высокое давление закрытия форсунки (23,0-28,0 МПа), фактическое давление в момент посадки иглы находится на уровне остаточного давления в трубопроводе pо, а при подвпрысках снижается еще более.

Для своевременной посадки иглы необходимо увязать интенсивность падения давления под иглой с массой подвижных деталей, уменьшить инерцию движущихся масс, уменьшить ход иглы и увеличить гидроплотность распылителя.

Падение давления топлива в конце впрыска зависит от условий обеспечения отсечки золотниковой плунжерной парой или клапанами, а также от условий работы и посадки нагнетательного клапана. Для высоковязких топлив удовлетворительные условия отсечки топлива обеспечат прямолинейные отсечные кромки плунжерной втулки вместо круглых, которые создадут условия для более четкой и ускоренной посадки нагнетательного клапана.

Нагнетательный клапан определяет величину остаточного давления в трубопроводе, динамику его снижения и наличие колебательных явлений в замкнутой системе. В обычных клапанах типа «Бош» (Bosch) изменить условия посадки клапана можно увеличением жесткости винтовой пружины, а эффективно регулировать остаточное давление можно за счет величины разгрузочного объема и перепускных каналов за конусом.

В зависимости от условий работы топливной системы для обеспечения своевременной посадки иглы регулирование всех элементов может вестись в сторону замедления падения давления под иглой распылителя. В таком случае перед распылителем может быть установлено дросселирующее отверстие, препятствующее интенсивному увеличению и падению давления топлива во время впрыска.

Нагнетательный клапан должен увеличивать производительность насоса, препятствовать проникновению газов в топливную систему и регулировать уровень остаточного давления в трубопроводе pо. Снижение pо способствует повышению запирающей возможности форсунки и уменьшению закоксовываемости распылителя.

Конструкции нагнетательных клапанов очень разнообразны, на рис. 2 показан клапан двойного действия фирмы «Растон».

Давление открытия и остаточное давление регулируются в нем затяжкой пакета пластинчатых пружин, а разгрузка и устранение волновых явлений в трубопроводе высокого давления зависят, кроме того, от дифференциальных площадок клапана. Однако, с увеличением подачи топлива остаточное давление в трубопроводе снижается из-за увеличенного периода его открытия, влияния инерции клапана и большого числа отраженных волн топлива.

С целью уменьшения массы движущихся деталей форсунки обычно ее пружину максимально приближают к игле распылителя, но в результате пружина оказывается в зоне высоких температур и работает неудовлетворительно, а корпус форсунки получается с длинными каналами, очистка которых в производстве и в эксплуатации вызывает много трудностей.

Наиболее эффективным способом снижения влияния данного фактора является применение гидравлического или гидромеханического запирания иглы распылителя, при котором дополнительно к этому:

- обеспечивается постоянное давление открытия форсунки независимо от величины подъема иглы;

- уплотняется распылитель, чем предотвращается попадание газов в зазор между иглой и направляющей;

- обеспечивается устойчивое положение иглы в направляющей без перекосов (в отличие от пружины), улучшаются условия подъема и посадки иглы даже при более высоких давлениях открытия форсунки, чем при пружинном запирании;

- наконец, с использованием щелочных масел в качестве запирающей жидкости предотвращается коррозионное разрушение распылителей, работающих на высокосернистых тяжелых топливах.

Из-за повышения ускорений сил инерции нецелесообразно значительно увеличивать ход иглы: он не должен превышать 0,6 мм, а в некоторых случаях может быть не более 0,3 мм. Но в процессе эксплуатации игла обычно разбивает посадочное место на упоре и этот параметр постоянно увеличивается.

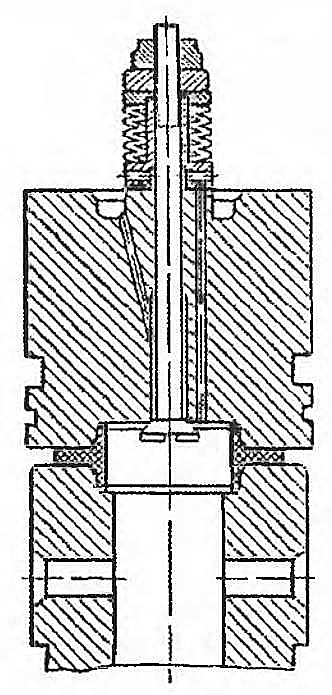

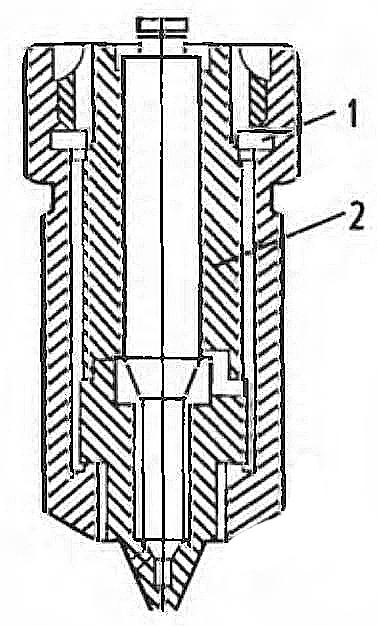

С целью устранения разрушающего действия торца иглы при ее подъеме, фирма «Растон» на хвостовик иглы насаживает гидравлический демпфер 1 в виде небольшого диска из твердой стали (рис. 3).

Легкая пружина 2 поддерживает его в верхнем положении. Движущаяся вверх игла вытесняет топливо по зазорам между диском и хвостовиком и встречает сопротивление, смягчающее ее упор. При посадке иглы, демпфер, находясь наверху, перепускает по зазорам топливо, отсасываемое иглой, и обеспечивает спокойную посадку иглы, надежное запирание, предотвращая возможность проникновения горячих газов из цилиндра двигателя в распылитель.

Регулированием величины зазора между демпфером и хвостовиком в зависимости от состояния диаметрального зазора в распылителе и величины утечек топлива по зазору можно обеспечить даже своеобразное гидравлическое запирание иглы распылителя, так как эффективная поверхность упорной части иглы значительно больше поверхности дифференциальных площадок. В конце концов, регулируя величину зазора в демпфере, можно получить любые условия посадки иглы на упор и добиться снижения износа этого узла в эксплуатации.

С целью выноса уплотнительной части распылителя из зоны высоких температур на многих среднеоборотных дизелях появились удлиненные распылители. Такие распылители из-за размещения уплотняющей части в холодной зоне обеспечивают более стабильное поддержание гидроплотности, которая должна быть достаточно высокой. В последнее время появилась тенденция расширения пределов диаметральных зазоров в распылителях среднеоборотных дизелей до 4-5 мкм, однако при этом не учитываются проблемы закоксовывания форсунок. Очевидно, большие зазоры можно сохранить при гидравлическом запирании, а при механическом запирании иглы распылителя, зазоры не должны быть более 2-3 мкм, с условием обеспечения гидроплотности, не допускающей прорыва газов вдоль направляющей.

Кроме указанных особенностей, при работе на высоковязком топливе, основное влияние на надежную работу дизеля оказывают организация характеристики впрыска топлива и качество смесеобразования, обеспечиваемые топливной системой.

Для устранения закоксовывания форсунок, требования к характеристике впрыска сводятся к обеспечению плавного нарастания количества подаваемого топлива, по углу поворота кулачка с достаточно высоким давлением, при сравнительно резком окончании подачи без подвпрысков, и минимально возможной продолжительностью подачи топлива в цилиндр двигателя.

В этом отношении могут оказать положительное влияние такие параметры, как регулировка скорости плунжера с обеспечением максимальной величины не более 2 м/с в момент отсечки, повышение жесткости пружины нагнетательного клапана, выбор оптимальной пропускной способности форсунки и диаметра сопловых отверстий для равномерного распределения топливных факелов по объему камеры сгорания с учетом распределения в ней воздуха. При этом на проверочном стенде форсунка должна обеспечивать четкий «звенящий» впрыск без подтекания топлива при оптимальном давлении открытия форсунки pф до пределов, не снижающих долговечность работы распылителя.

Оптимальная величина давления открытия форсунки pф зависит от скоростного и нагрузочного режима работы двигателя. Добиться такой оптимизации работы форсунок можно применением гидравлической системы запирания форсунок, увязав автоматическую работу перепускного клапана с перемещением топливной рукоятки.

Смазку поверхности прецизионных направляющих обычно улучшают созданием отдельного подвода смазочного масла или выполнением специальных смазочных распределительных канавок на трущихся поверхностях.

Применительно к плунжерным парам, подвод смазки в большинстве существующих конструкций выполняется примерно по однотипной схеме. Смазочное масло из масляной системы дизеля подводится к корпусу топливного насоса, затем по сверленым отверстиям поступает к наружной поверхности втулки и далее по распределительным канавкам во втулке подводится к прецизионной поверхности плунжера.

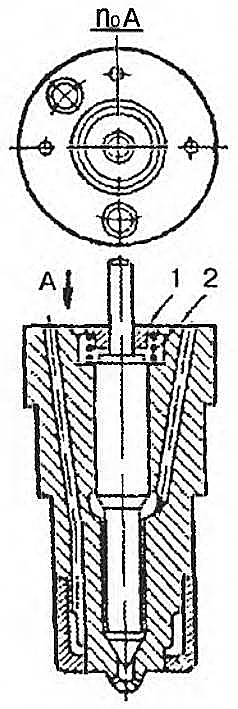

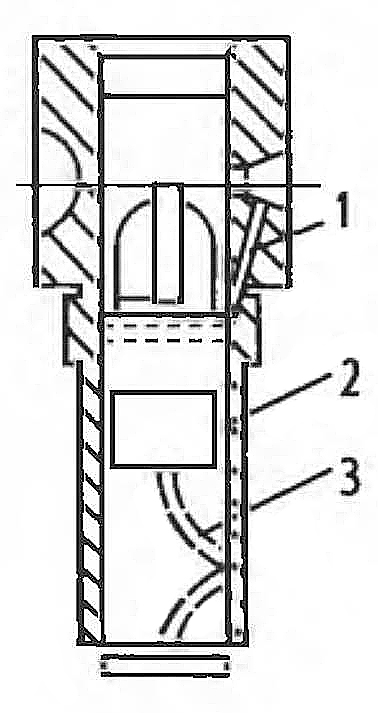

Смазка может подводиться также с торца опорного бурта втулки 2, как это предусмотрено конструкцией плунжерной втулки (рис. 4).

В ней дополнительная смазка подводится к компрессионной части втулки по наклонному каналу 1 и распределяется по прецизионной поверхности винтовой канавкой, что способствует более равномерному распределению масла по направляющей поверхности.

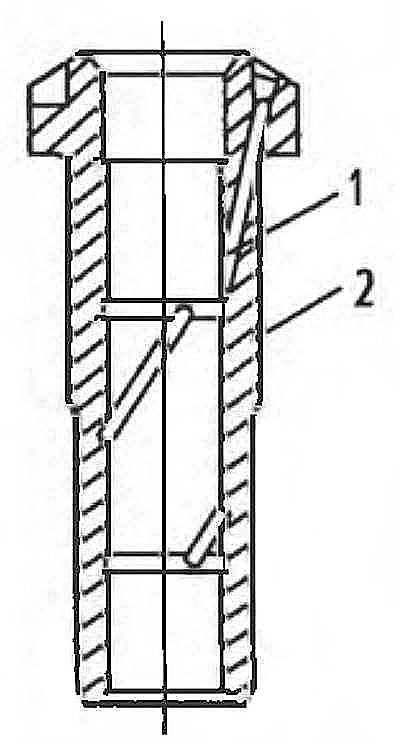

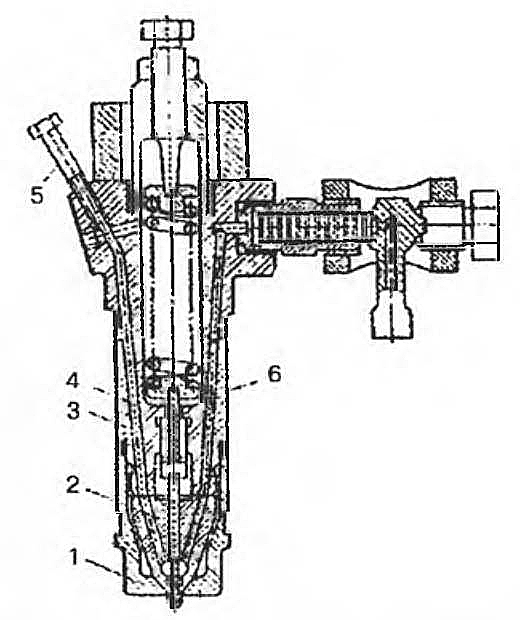

Улучшения смазки направляющей прецизионной поверхности можно добиться принудительной прокачкой впрыскиваемого топлива через компрессионную часть плунжерной втулки (рис. 5).

Для этого в плунжерной втулке выполнен наклонный канал 1, соединяющий всасывающее окно с прецизионной направляющей поверхностью компрессионной части втулки. В свою очередь на прецизионной направляющей поверхности предусмотрены кольцевая проточка 2 и винтовая канавка 3. При рабочем ходе плунжера после наступления отсечки кольцевая проточка 2 соединяется с полостью всасывания топливного насоса, и топливо под давлением попадет в проточку 2 и далее в винтовую канавку 3. Этим обеспечивается постоянное обновление топлива, поступающего на смазку направляющей поверхности, и улучшается работоспособность плунжерной пары, особенно при работе на высоковязких сортах топлива и при высокой температуре его подогрева.

Прокачку линии нагнетания, включая полости форсунки, можно проиллюстрировать на примере форсунки дизеля фирмы «Гетаверкен» (рис. 6).

Особенность форсунки состоит в том, что в распылителе 1 и корпусе форсунки 3 предусмотрены два топливных канала 4 и 6. Вспомогательный канал 4 соединяет карман распылителя с запорным винтом 5, расположенным в верхней части форсунки. Для прокачки линии нагнетания указанный винт открывается, и топливо под давлением поступает из трубопровода высокого давления в карман распылителя 2 и далее в дренажную полость форсунки и на слив.

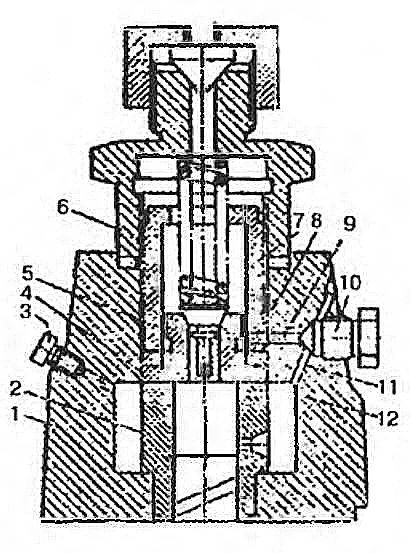

Прокачка полостей высокого давления в топливном насосе может быть осуществлена способом, показанным на рис. 7.

Устройство выполняется в топливном насосе высокого давления, включающем корпус 1, плунжерную втулку 2, нагнетательный клапан 4, штуцера 5 и 6. В корпусе 1 выполняются запорный винт 10 и спускной винт 3. Надклапанная полость 7 соединяется системой каналов 8, 9 и 11 через запорный винт 10 с полостью всасывания 12, расположенной вокруг втулки 2. Предложенное устройство предназначено для прокачки полости всасывания и надклапанной полости топливного насоса, для удаления воздуха перед запуском двигателя, а также для организации прокачки всей линии нагнетания топливовпрыскивающей аппаратуры дизелей при работе на тяжелых сортах топлива.

В целом, рассмотренные примеры отдельных узлов систем прокачки топливовпрыскивающей аппаратуры показывают, что внедрение этих узлов на насосах и форсунках не представляет больших трудностей, но может существенно улучшить эксплуатационные показатели дизелей, переводимых на тяжелое топливо.

Конструктивные мероприятия по повышению надежности распылителей форсунок

Расширение диапазона применяемого топлива, а также обеспечение постоянно возрастающих форсировок рабочего процесса современных дизелей связаны с необходимостью овладения средствами регулирования температурного уровня рабочих элементов топливовпрыскивающей аппаратуры и, в частности, наиболее теплонапряженного узла – распылителя форсунки. Как показывает практика, для дизелей, с диаметром цилиндра более 250 мм, при использовании тяжелых сортов топлив, известные способы снижения максимальной температуры распылителя – интенсификация охлаждения корпуса форсунки в головке цилиндра, экранирование корпусных деталей распылителя в камере сгорания, применение длиннокорпусных распылителей – оказываются неэффективными.

Для этих дизелей единственным средством обеспечения должной работоспособности и регулирования температурного уровня форсунки остается организация специального охлаждения распылителя.

Несмотря на кажущуюся простоту, создание охлаждаемого распылителя на высокофорсированных дизелях, сопряжено с трудностями. Это связано прежде всего с тем, что с ростом форсировки дизелей резко возрастают требования к сокращению габаритных размеров форсунки и особенно нижней ее части, в районе расположения соплового аппарата распылителя, из-за необходимости обеспечения максимально возможных проходных сечений газораспределительных каналов и размещения впускных и выпускных клапанов в головке цилиндра с максимальными размерами, а также развития проходных сечений охлаждаемых каналов в головке цилиндров и др.

С введением охлаждения распылителя резко возрастает вероятность коррозирования уплотнительных притертых плоскостей и охлаждающих каналов, а также сокращаются сроки между профилактическими работами. Как естественное следствие указанных особенностей, внедрение охлаждаемых распылителей требует решения проблем подбора коррозионностойких материалов, нанесения антикоррозионных покрытий и подбора специальных присадок к охлаждающей жидкости.

С точки зрения безопасности эксплуатации и эффективности охлаждения распылителей, наиболее приемлемой охлаждающей жидкостью считается вода. Однако, при охлаждении водой резко возрастает опасность коррозии полостей и каналов форсунки, поэтому система охлаждения форсунки должна быть отделена от системы охлаждения двигателя, применяемая вода должна быть дистиллированной или специально очищенной. Даже при принятии специальных мер к очистке охлаждающей жидкости, в эксплуатации нередки случаи выхода из строя распылителей из-за сильных отложений накипи и закупорки проходных сечений полостей охлаждения, а также коррозирование торцовых уплотнительных поверхностей в районе охлаждающих каналов.

При использовании в качестве охлаждающей жидкости дизельного топлива, коррозия поверхностей форсунки уменьшается, но одновременно снижается эффективность охлаждения распылителя из-за меньшей теплопроводности дизельного топлива по сравнению с водой. Это требует более развитых каналов и полостей охлаждающей жидкости, более высоких скоростей и давления прокачки охлаждающей жидкости. Необходимо отметить, что для существующих конструкций форсунок расход охлаждающей жидкости для пресной воды составляет в среднем 0,6 л/(кВт·ч), а для дизельного топлива – примерно 1,1 л/(кВт·ч).

Материал для изготовления охлаждаемых распылителей должен выбираться с учетом его коррозионной стойкости. Обычно рубашки охлаждаемых распылителей выполняют из нержавеющей стали 1Х18H9 или Х17H13M2T, а гайку-колпак, образующую полость охлаждения, из стали типа 3X12 или 4X13. Кроме того, все поверхности, омываемые охлаждающей жидкостью, должны быть надежно защищены антикоррозионными покрытиями. В настоящее время наиболее распространенными покрытиями являются хромирование, кадмирование, омеднение или нанесение антикоррозионной краски. Толщина антикоррозионного гальванического покрытия составляет 0,2-0,5 мм.

Многочисленными экспериментальными исследованиями и статистическими данными установлено, что главное влияние на работоспособность распылителя оказывает уровень температур в зонах распыливающих отверстий, запорного конуса и в нижней части прецизионной направляющей поверхности иглы распылителя.

Диапазон допустимой температуры для большинства конструкций распылителей 120-180 °С. Ограничения по максимальной температуре вытекают из недопустимости перегрева металла и коксования распылителя. Нижняя граница определяется из соображений недопустимости охлаждения носика распылителя ниже точки росы, конденсации влаги и его коррозирования, особенно при применении тяжелых высоковязких сернистых сортов топлива.

Известные в настоящее время конструкции по охлаждаемым распылителям могут быть представлены следующими группами:

- распылители с циркуляционным охлаждением и отличающиеся полостью охлаждения;

- распылители с охлаждением впрыскиваемым топливом.

Предложения по организации охлаждения распылителя впрыскиваемым топливом базируются на использовании охлаждающего действия топлива при прохождении его по каналам и полостям распылителя. В обычных конструкциях распылителей, поверхность теплообмена по пути прохождения впрыскиваемого топлива невелика и не позволяет эффективно регулировать тепловой уровень распылителя, особенно при повышенных форсировках и относительно высоких тепловоспринимающих поверхностях форсунки.

Усилить охлаждающее действие впрыскиваемого топлива возможно увеличением количества топлива, проходящего через распылитель, или развитием поверхностей, омываемых топливом (рис. 8).

Корпус распылителя выполняется из двух технологически сочлененных частей, рубашки 1 и направляющей иглы 2. Топливо подводится к игле по кольцевой полости между рубашкой и направляющей иглы, поверхность которой значительно больше, чем поверхность обычных сверленых топливоподводящих каналов, благодаря чему обеспечиваются интенсивный теплообмен и возможность регулирования в определенных пределах температуры распылителя. Распылитель отличается также компактностью и может быть и взаимозаменяемым по установочным размерам с неохлаждаемыми моделями. Таким образом, приведенная конструкция распылителя открывает большие возможности интенсификации теплоотвода и охлаждения распылителей впрыскиваемым топливом. Однако, широкого распространения на современных дизелях подобных конструкций распылителей ожидать не приходится. Распылители не приспособлены для работы на тяжелых высоковязких сортах топлива с высокой температурой подогрева.

Распылители с автономной системой охлаждения различаются способом выполнения подсетей охлаждения в корпусных деталях форсунок и распылителей. Одним из первых конструктивных приемов организации циркуляционного охлаждения являются форсунки с внешней охлаждающей полостью. Охлаждающая жидкость подводится по каналам головки двигателя или специального стакана форсунки. Конструкции форсунок подобного типа характеризуются полостью охлаждения, образованной наружной поверхностью распылителя и внутренней расточкой стакана форсунки. В этих форсунках обеспечивается высокая эффективность системы охлаждения с отводом тепла непосредственно от зоны запорного конуса распылителя, возможностью применения различных охлаждающих жидкостей, доступностью для очистки от накипи полостей охлаждения и отсутствием коррозионного действия охлаждающей жидкости уплотнительных разъемов форсунки.

Вместе с тем, рассматриваемая конструкция охлаждения распылителя отличается большими габаритными размерами, нагруженностью корпуса распылителя монтажными усилиями, снижающими работоспособность распылителя, и отсутствием надежного контроля герметичности полости охлаждения при монтаже форсунки в условиях эксплуатации с возможными последствиями попадания охлаждающей жидкости в цилиндр двигателя. Первые два недостатка могут быть отнесены к органическому свойству форсунок с внешней охлаждающей полостью, они ограничивают перспективу их распространения на современных высокофорсированных дизелях. Применение распылителей форсунок данной группы возможно лишь на больших дизелях, для которых в отдельных случаях габаритные размеры форсунки не лимитируют конструкцию головки цилиндра.

Выполнение полости охлаждения с помощью накидной гайки-колпака до настоящего времени является наиболее распространенным конструктивным способом организации циркуляционного охлаждения распылителя. Это объясняется относительной простотой конструкции охлаждаемого распылителя с гайкой-колпаком, доступностью нанесения антикоррозионных покрытий и простотой очистки охлаждающих полостей и каналов в условиях эксплуатации. К недостаткам конструкции охлаждения распылителя по указанной схеме можно отнести в основном большие габаритные размеры форсунки по установочному диаметру в головке двигателя и нагруженность корпуса распылителя монтажными усилиями, приводящие к повышенной деформации распылителя и возможным зависаниям игл. В качестве недостатка можно отметить также некоторую удаленность полости охлаждения от сопловых отверстий на толщину опорного силового донышка гайки-колпака. Относительно большой объем каналов за запорным конусом является органическим недостатком таких конструкций. При выполнении распылителя без отъемного сопла можно значительно сократить количество топлива в указанном объеме.

В конструкции распылителя дизелей типа РС фирмы «СЕМТ-Пильстик» нижняя гайка-колпак, образующая полость охлаждения, является одновременно сопловым наконечником, благодаря чему обеспечивается подвод охлаждающей жидкости к наиболее нагретой части распылителя ближе к сопловым отверстиям и более эффективное охлаждение носика распылителя.

Развитие и широкое распространение получили охлаждаемые распылители с напрессованной или приваренной рубашкой.

Главные достоинства распылителей с охлаждающей рубашкой связаны с их компактностью и относительно малыми габаритными размерами, отсутствием действующих осевых усилий при монтаже по корпусу распылителя, возможностью подвода охлаждающей жидкости в наиболее нагретую часть распылителя – район сопловых отверстий.

Применение распылителей с охлаждающей рубашкой до последнего времени сдерживалось в основном относительной сложностью освоения технологических процессов напрессовки и приварки охлаждающей рубашки. Некоторые трудности связаны также с обеспечением коррозионной стойкости и уменьшением отложения накипи в полостях и каналах охлаждения.

Особое внимание при разработке конструкции распылителя с охлаждающей рубашкой уделяется выбору проходных сечений охлаждающих полостей.

Фирмой «Зульцер» разработан новый вариант распылителя, в котором предусмотрена круговая проточка по корпусу распылителя, увеличивающая полость охлаждения и способствующая более эффективному охлаждению носика распылителя. В общем случае фирма считает целесообразным в конструкциях распылителей с охлаждающей рубашкой полость охлаждения выполнять по возможности большого поперечного сечения, чтобы обеспечить возможность регулирования температурного режима распылителя и более интенсивный проток охлаждающей жидкости, способствующей удалению отложений накипи.

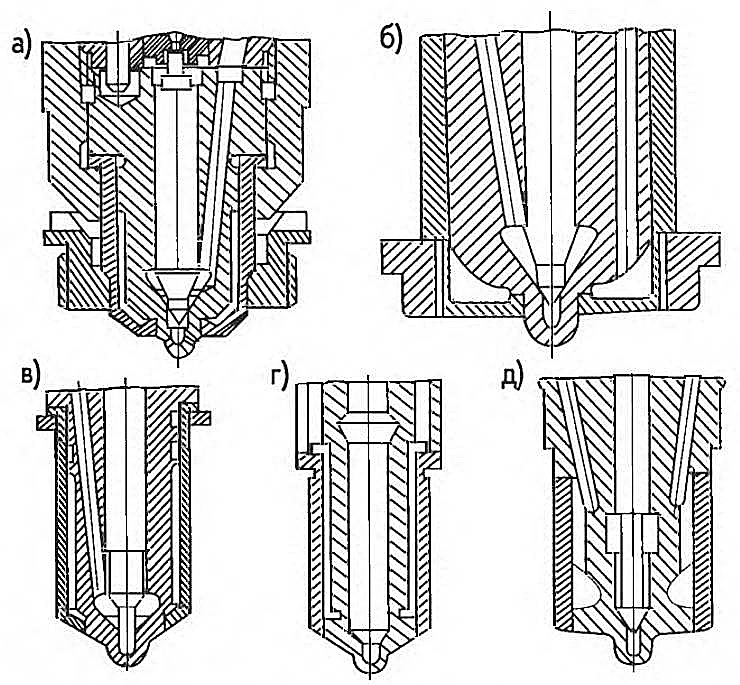

Для дизелей типов RD и RND фирмы «Зульцер» в конструкции распылителя ввели утолщенную верхнюю часть напрессованной рубашки (рис. 9, а). Это повышает механическую прочность рубашки и надежность уплотнения полости охлаждения. В этом случае рубашка может дополнительно не стягиваться с корпусом распылителя накидной гайкой (рис. 9, б).

Для упрощения технологии изготовления распылителей с охлаждающей рубашкой, уплотнение соединения между рубашкой и корпусом можно выполнить с помощью силиконовых термостойких колец (рис. 9, в).

При опытной проверке фирмой «Моторпал» (ЧССР) получены положительные результаты по уплотнительным качествам этой конструкции при изменении температуры охлаждающей жидкости от 20 до 200 °С и давлении до 1,5 МПа. Однако отсутствие опыта эксплуатации не позволяет оценить действительные потенциальные возможности предложенной конструкции распылителя.

Многочисленные предложения по упрощению изготовления распылителей с охлаждающей рубашкой основываются на использовании процессов сварки или пайки. Широкому распространению этих процессов препятствует технологическая сложность сваривания высоколегированных материалов рубашки и корпуса распылителя, возможный значительный местный перегрев и коробление свариваемых элементов. Освоенные в последнее время промышленностью более совершенные технологические процессы сварки металлов, в определенной мере устраняют эти недостатки. Фирмой «Брайс» запатентован распылитель с рубашкой, привариваемой с помощью параллельного пучка электронов (рис. 9, г).

Фирмой «Бурмейстер и Вайн» для группы среднеоборотных дизелей и серии малооборотных дизелей KFF разработан охлаждаемый распылитель с привариваемой рубашкой по типу конструкции, приведенной на рис. 9, д.

Фирмой «Р. Бош» успешно освоен новый ряд охлаждаемых длиннокорпусных распылителей размерности T и V, в котором рубашка с корпусом распылителя соединяется с помощью сварки или пайки.

Применительно к длиннокорпусным распылителям, помимо решения проблем технологического порядка, использование охлаждающей рубашки требует организацию специальной прокачки охлаждающей жидкости в направлении удлиненного носка распылителя, в район запорного конуса иглы распылителя. В противном случае могут остаться застойные зоны в нижней части корпуса распылителя и недостаточное охлаждение носка распылителя. В новом ряде распылителей фирмы «Р. Бош» проток жидкости к носку распылителя обеспечивается предусмотренными канавками различного профиля, в том числе и в виде двухзаходных винтовых ребер. Более компактное по габаритам исполнение длиннокорпусного распылителя, в котором поток жидкости направляется двумя диаметрально расположенными выштампованными в рубашке ребрами.

Фирма «СЕМТ-Пильстик» упростила конструкцию охлаждаемого распылителя выполнением охлаждаемых полостей с помощью каналов, просверленных во встречных направлениях вокруг запорного конуса в корпусе распылителя. Распылитель с такой схемой охлаждения используется на модернизированных дизелях типа РС2-5. В настоящее время, помимо сверления, реально выполнимы и другие способы обработки охлаждающих каналов, например с использованием электрохимических процессов, при которых полость охлаждения при обработке каналов может формироваться в заданных геометрических формах и размерах.

Повышение давления впрыска в современных дизелях обеспечивается в конструкциях топливных насосов в результате увеличения прочности корпусов насосов, перехода на фланцевое крепление прецизионных деталей в корпусе топливного насоса, использования утолщенных корпусных деталей, в том числе, и утолщенных втулок прецизионных пар.

В современных конструкциях топливных насосов высокого давления повышение работоспособности плунжерных пар в определенной степени реализуется в результате применения утолщенных плунжерных втулок; при этом относительная толщина втулки Dн/dпл = 3. В прежних конструкциях топливных насосов дизелей с малой форсировкой это отношение составляло 1,8-2,2.

Однако, несмотря на относительную простоту повышения механической прочности плунжерных пар путем утолщения втулок, это направление имеет незначительные возможности и прежде всего из-за ограничения габаритных размеров втулок и слабой зависимости жесткости и податливости от толщины их стенок.

Радиальная деформация втулки находится в прямой зависимости от рабочего давления и в меньшей степени зависит от толщины втулки. Малая зависимостъ радиальных деформаций от размеров плунжерных пар проявляется и при осевом нагружении втулки, например, монтажными усилиями.

Повышение работоспособности плунжерной пары в результате оптимизации радиального прецизионного зазора в современных конструкциях топливных насосов высокого давления осуществляется, в основном, вследствие увеличения этого зазора при работе на тяжелых сортах топлива.

Для судовых дизелей характерна общая тенденция увеличения радиального зазора плунжерных пар. При увеличении прецизионных зазоров плунжерная пара способна воспринимать большие механические и тепловые нагрузки при работе на тяжелых сортах топлива без нарушения подвижности плунжера. При этом конечно снижается общий ресурс плунжерной пары, так как допустимый прецизионный зазор в них имеет относительно узкий диапазон изменения.