Форсунки служат для непосредственного впрыскивания топлива в цилиндр двигателя, распиливания его на частицы с размером не более 5-30 μк и распределения их внутри камеры сгорания. Они работают под высоким давлением, обеспечивая точный расход топлива и эффективное сгорание внутри двигателя.

- Конструкция

- Форсунки с многодырчатыми распылителями

- Распыливание топлива

- Распылители для работы на пониженных мощностях (“SLOW nozzles”)

- Тепловое состояние и охлаждение форсунок

- Форсунки двигателей Зульцер RND и RND-M

- Форсунки двигателей Зульцер-RTA

- Форсунки двигателей MAN-B&W L-MC

- Форсунки двигателей SKL-NVD 48, 36 и 24

Форсунки могут быть электрическими или механическими, и они должны быть правильно настроены для обеспечения оптимальной производительности двигателя и минимального выброса вредных веществ в атмосферу. Они также нуждаются в регулярном обслуживании и замене, чтобы сохранять их работоспособность.

Конструкция

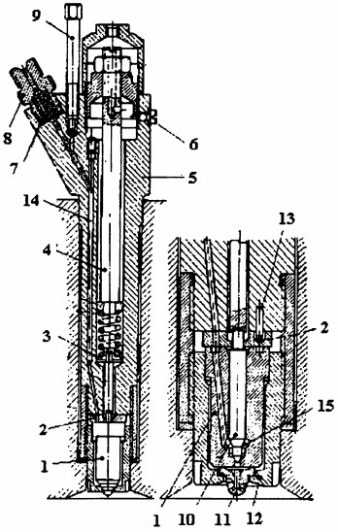

Представленная на рис. 1 форсунка размещается в крышке цилиндра и состоит из двух основных элементов корпуса 1 и распылителя 2, прижимаемого к корпусу накидной гайкой 3. Топливо от насоса подводится через штуцер 5 к каналу 4, откуда попадает в кольцевую выточку 10 на торце распылителя и по трем каналам 8 подается в полость 9 распылителя. Клапан 12 служит для выпуска воздуха.

Игла 10 распылителя через болт 6 нагружена пружиной 11, затяг которой может регулироваться болтом 6. Изменением силы затяга регулируется давление отрыва иглы от седла (начальное давление впрыскивания – Pфо. При закрытом положении игла своим конусом сидит на конусе сопла и препятствует проникновению топлива в ниже расположенную камеру сопловых отверстий.

Положение иглы определяется действием двух сил: силы затяга пружины Pпр, прижимающей иглу к седлу, и силы давления топлива Pф, действующей на дифференциальную площадку:

С повышением давления до:

игла поднимается до упора и сила давления топлива теперь будет действовать уже на всю площадь поперечного сечения иглы:

удерживая ее в этом положении до падения давления до Pфз.

Последнее находится из следующего выражения:

Таким образом, давление закрытия иглы ниже давления, при котором она открывается и распыливание топлива в этой фазе впрыска существенно хуже.

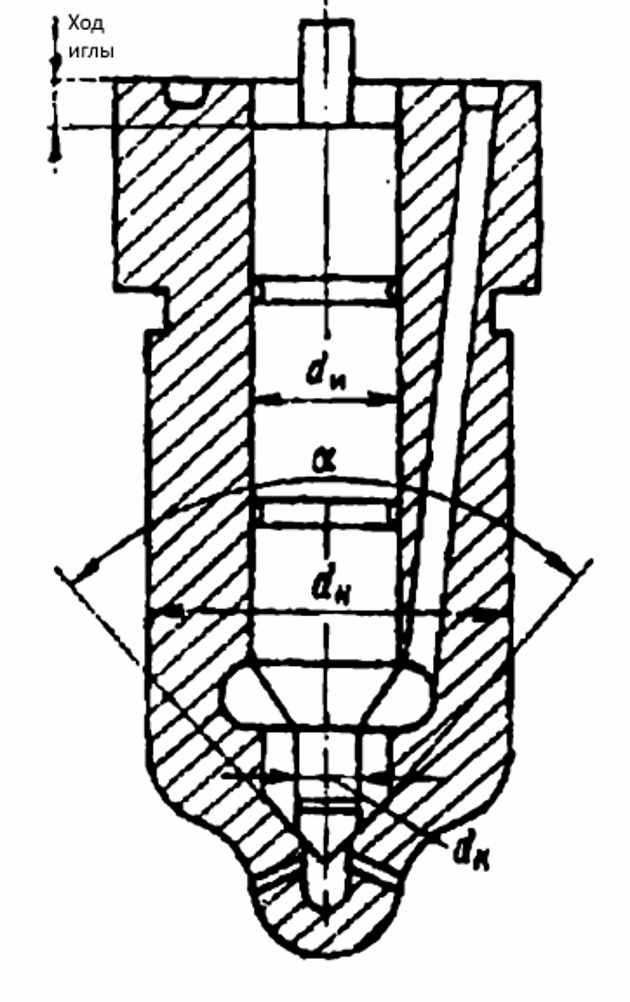

Высота подъема иглы форсунки ограничивается упором и в зависимости от размеров форсунки и количества пропускаемого ею топлива находится в пределах 0,5-1,5 мм. С увеличением хода иглы растут динамические силы ее удара о седло и упор, что приводит к появлению наклепа и потере плотности посадки иглы. Посадочный конус иглы обычно принимается равным 60°. Посадочный конус седла в целях достижения узкой притирочной поверхности посадки, при которой достигается наиболее высокая плотность, принимается на 2° меньше.

Игла и ее направляющее отверстие в распылителе являются прецизионными и изготовлены с высокой точностью. Путем селективного подбора выбирают пару «игла – направляющая» такой, чтобы зазор между ними укладывался в заданный технологический допуск, величина которого зависит от размеров, теплового режима работы, вязкости используемого топлива и находится в пределах 5-12 микрон.

Скомплектованная таким образом пара является «неразлучной» и при эксплуатации их замена должна производиться только парами, без перекомплектации.

По типу запорных органов и распыливающих отверстий применяются следующие виды распылителей:

Клапанные многодырчатые (рис. 2) – получили наибольшее распространение в основном в двигателях с непосредственным впрыском, количество отверстий – от 1 до 9, диаметр 0,20-1,5 мм.

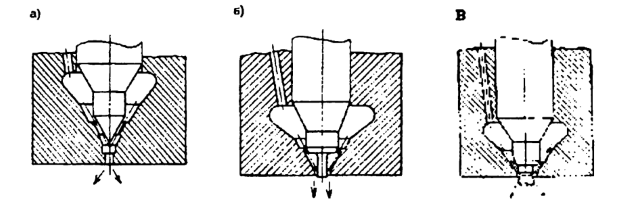

Клапанные однодырчатые (рис. 3, а); применяются в предкамерных двигателях, для которых наилучшей формой распыливания является сосредоточенный факел с малым углом конуса и с большой пробивной способностью.

Штифтовые, имеющие одно сопловое отверстие; применяют в сравнительно маломощных дизелях с разделенными камерами сгорания. Штифтовый распылитель с цилиндрическим штифтом (рис. 3, б) имеет постоянное сечение истечения и образует сосредоточенный факел с малым углом конуса. У штифтового распылителя (рис. 3, в) штифт выполнен в виде двух усеченных конусов, сложенных меньшими основаниями.

а – клапанный однодырчатый; б – штифтовый цилиндрический; в – штифтовый конический

Штифты выполняются с различными углами при вершине нижнего конуса (от 0 до 50°), благодаря этому в процессе движения штифта угол конуса распыливаемого факела изменяется в широких пределах, захватывая все большее пространство камеры сгорания.

Форсунки с многодырчатыми распылителями

Факел топлива, вылетающего с большими скоростями из соплового отверстия, состоит из центральной части — струи, включающей грубо распыленные частицы топлива и оболочку, содержащую большое число отрываемых воздухом расходящихся нитей и мелких частиц. Компактная стержневая часть факела обладает значительной энергией и движется с большой скоростью, глубоко проникая в массу сжатого в камере воздуха.

Распыливание топлива

Дробление струй происходит под воздействием внешних сил аэродинамического сопротивления воздуха. Чем выше скорость движения струи и чем выше давление в камере сжатия, тем быстрее происходит распад струи на мельчайшие капли.

На распад также влияют давление впрыскивания топлива, определяемое суммарным сопротивлением сопловых отверстий (их диаметром) и вязкость топлива. С уменьшением диаметра сопловых отверстий давления и скорость истечения растут и, соответственно, увеличивается мелкость распыливания, увеличивается угол конуса струи факела распыла и уменьшается его длина. Это сегодня широко используется в современных двигателях для повышения эффективности сгорания тяжелых высоковязких топлив. С ростом вязкости топлива увеличиваются силы поверхностного натяжения, препятствующие распаду струи.

При распыливании образуется меньше мелких капель и увеличивается число и размер крупных частиц. Уменьшается угол конуса распада струи и увеличивается ее длина, в связи с чем возникает опасность ее касания открытых поверхностей стенок рабочей втулки и донышка поршня. Топливо, оседающее на этих поверхностях сгорает неполностью, что вызывает нагароотложения и перегрев, который может привести к сквозному прогоранию поршней (алюминиевые поршни) или появлению трещин (чугунные). Это требует уделять особое внимание подогреву тяжелых топлив до температур, которые обеспечили бы его вязкость перед подачей в ТНВД не более 10-12 сСт.

Предлагается к прочтению: Принцип работы системы впрыска дизельного двигателя и особенности устройства

С увеличением диаметра сопловых отверстий в эксплуатации происходит вследствие их эрозионного изнашивания, падают давления распыливания и увеличивается число и размер крупных частиц. Поэтому все ведущие фирмы требуют периодически проверять диаметр отверстий и не допускают к дальнейшей эксплуатации распылители, в которых диаметр отверстий превышает номинал на 10 и более %.

Исследования, проведенные фирмой МАN на двигателях МС, показали, что объем внутренней полости соплового наконечника играет существенную роль в образовании в цилиндрах сажистых частиц и углеводородов (СН), а также коксование сопловых отверстии.

Уменьшение этой полости на 15 %, (справа), достигнутое путем введения в канал сопла золотника, изготовленного за одно целое с иглой (см. рис. 4) позволило существенно улучшить чистоту выхлопа.

К уменьшению объема камеры сопла сегодня прибегают и при производстве форсунок средне-оборотных двигателей.

В большинстве случаев отверстия в распылителях сверлятся. На выходе сверла образуются заусенцы, провоцирующие образование вихрей, приводящих к кавитационно-эрозионным разрушениям и быстрому износу отверстий.

Поэтому, во избежание отмеченных явлений, ряд фирм обладающих технологическими возможностями, применяют скругление кромок отверстий, чем существенно продлевают их ресурс (см. рис. 5).

В мало- и среднеоборотных двигателях в целях удешевления изготовления и замены сопловых наконечников при их износе сопла изготавливают отдельно от основного корпуса распылителя.

Распылители для работы на пониженных мощностях (“SLOW nozzles”)

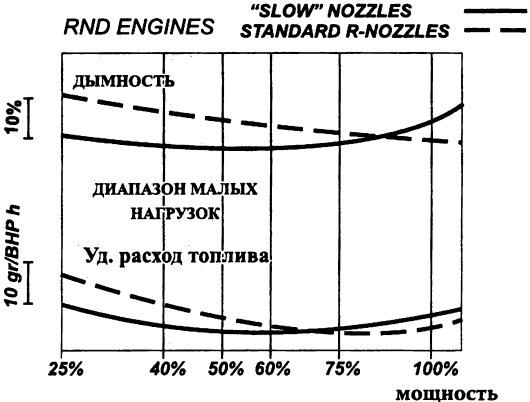

Стандартные распылители подбираются таким образом, чтобы их суммарное проходное сечение было оптимальным для работы в зоне, близкой к номинальной нагрузке, которая для главных двигателей транспортных судов является основной. На меньших нагрузках в связи с падением давлений впрыскивания качество распыливания ухудшается и это отрицательно сказывается на сгорании топлива. Увеличиваются отложения продуктов неполного сгорания в цилиндрах, выпускных коллекторах, на лопатках газотурбонагнетателей и за ними. Это обстоятельство, а также ухудшение воздухоснабжения, послужили основанием для ограничения длительной эксплуатации судовых дизелей на режимах малых нагрузок.

Повышение цен на топливо потребовало снижать его расход, находящийся в прямой зависимости от мощности двигателя. Мощность, в свою очередь, находится в квадратной зависимости от скорости судна. В этой связи ряд судовладельческих компаний пошли на снижение скорости судов, но столкнулись с быстрым загрязнением двигателей и потерей их ресурса.

Чтобы обеспечить оптимальное распыливание топлива на пониженных оборотах и нагрузках (40-60 % от номинальной мощности) фирмы предлагают специальные распылители с меньшим проходным сечением отверстий. Эти распылители устанавливаются на стандартные форсунки и обеспечивают возможность длительной и экономичной работы двигателя в диапазоне мощностей 40-60 % (рис. 6).

Чтобы снизить рост давлений впрыска входные кромки сопловых отверстий скругляются (см. рис. 5). Вывод двигателя на мощности свыше 75 % нежелателен, так как это будет сопровождаться снижением экономичности, дымлением и ростом в связи с увеличением давлений впрыска механических нагрузок в приводе ТНВД и возможным обрывом сопловых наконечников. В целях предохранения желательно ход топливной рейки ограничивать упором на 75 % отметке.

Рекомендуем к прочтению: Распыливание топлива в дизелях и факторы, его определяющие

Применение распылителей “SLOW nozzles” оправдано в двигателях старых моделей, так как в них максимальные давления впрыска на номинальной мощности не выходят за пределы 50-70 МПа и их двукратное падение при снижении скорости, как уже отмечалось ранее, приводит к ухудшению распыливания и сгорания топлива. В современных среднеоборотных двигателях давления впрыска подняты до 150-180 МПа и поэтому даже двукратное падение давления впрыска не вызывает заметного ухудшения сгорания.

В двигателях с аккумуляторной системой топливоподачи (4-х и 2-х тактных) давление впрыска (90-150 МПа) сохраняется постоянным на всем рабочем диапазоне скоростей. В двигателях с электронной системой управления ситуация аналогична и поэтому необходимость в распылителях малого хода (“SLOW nozzles”) для современных двигателей отпадает сама собой.

Тепловое состояние и охлаждение форсунок

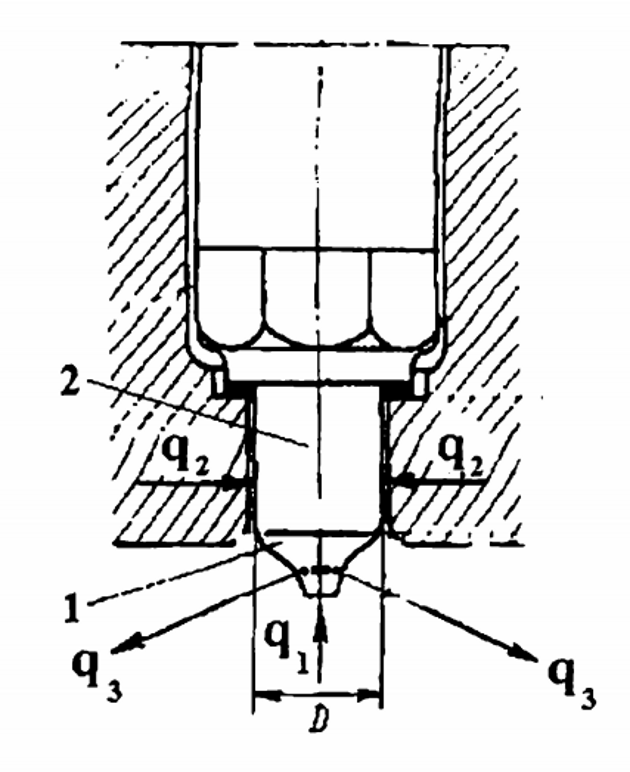

В общем случае, количество подводимого к распылителю форсунки тепла определяется температурой газов t газ в камере сгорания и величиной площади их соприкосновения с распылителем Fp:

где:

- q1 и q2 — количества тепла, передаваемые распылителю через его торцевую 1 и цилиндрическую 2 поверхности (рис. 7);

- q3 — количество тепла, отводимое с впрыскиваемым топливом;

- Fp — площадь распылителя, соприкасающаяся с газами.

С увеличением Fp количество передаваемого в распылитель тепла растет.

αгаз — коэффициент теплоотдачи от газов; tгаз — средняя заменяющая температура газов; tp — температура стенок соплового наконечника

Естественен вывод, что для уменьшения тепловых потоков целесообразно идти на сокращение лобовой и цилиндрической поверхностей распылителя, а также – его бокового зазора в крышке (но не менее 0,5 мм в двигателях средней размерности и 1 мм в более крупных).

В противном случаев при появлении в зазоре нагара не исключены заклинивание и деформации распылителя. Заметим, что зазоры в паре «игла-направляющая» не превышают 5-10 микрон и поэтому даже небольшие деформации в связи с перегревом и последующим расширением распылителя приводят к заклиниванию иглы в направляющей. Кроме того, при температурах свыше 160-180 °С на теле иглы образуются лаковые отложения, также способствующие заклиниванию, а сопловые отверстия забиваются коксом.

В целях снижения температур распылителей в малооборотных и среднеоборотных форсированных двигателях ввели охлаждение форсунок, используя для этого воду, масло или топливо.

Читайте также: ТНВД двигателей

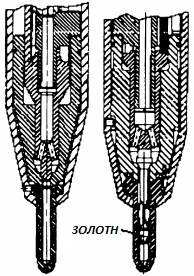

Наиболее эффективным явилось использование воды, что и было реализовано в распылителях двигателей Зульцер RD, RND-a и RND-M-б (рис. 8).

Форсунки двигателей Зульцер RND и RND-M

На сопло форсунок RD и RND напрессован стакан 7, внутри которого (полость 8) циркулирует охлаждающая вода, поступающая по каналу 2.

В процессе эксплуатации двигателей отмечались случаи просачивания воды в поясе 9, вызывавшие его коррозию, усиление протечек и попадание их в рабочий цилиндр.

Поэтому в модернизированном варианте форсунки двигателей RND-М распылитель выполнен более массивным и в него запрессован сопловый наконечник 10. Массивность конструкции направляющей позволила создать больший натяг и, тем самым, избежать ослабления посадки в процессе эксплуатации. Распылители форсунок двигателей RD крепились накидной гайкой, ослабление ее затяга вызывало пропуски воды в плоскости притираемого стыка распылителя 5 с корпусом форсунки 3 и его коррозию. В новых конструкциях (рис. 8, б) соединение обеспечивается болтами 4.

Рекомендуем к прочтению: Процесс топливоподачи

Сопловые отверстия в распылителях RND располагаются в два ряда; верхние отверстия 5 × 0,6 мм и нижние 10 × 0,9 мм. В двигателях RND-М необходимость в двухрядном размещении отверстий отпала в связи с изменением формы камеры сгорания.

В связи с отмечавшимися в эксплуатации случаями коррозии распылителей при их охлаждении водой, большинство фирм для охлаждения форсунок используют топливо или масло. Позднее ряд фирм отказались от охлаждения форсунок. В своем решении они основывались изложенных ниже соображениях.

Форсунки двигателей Зульцер-RTA

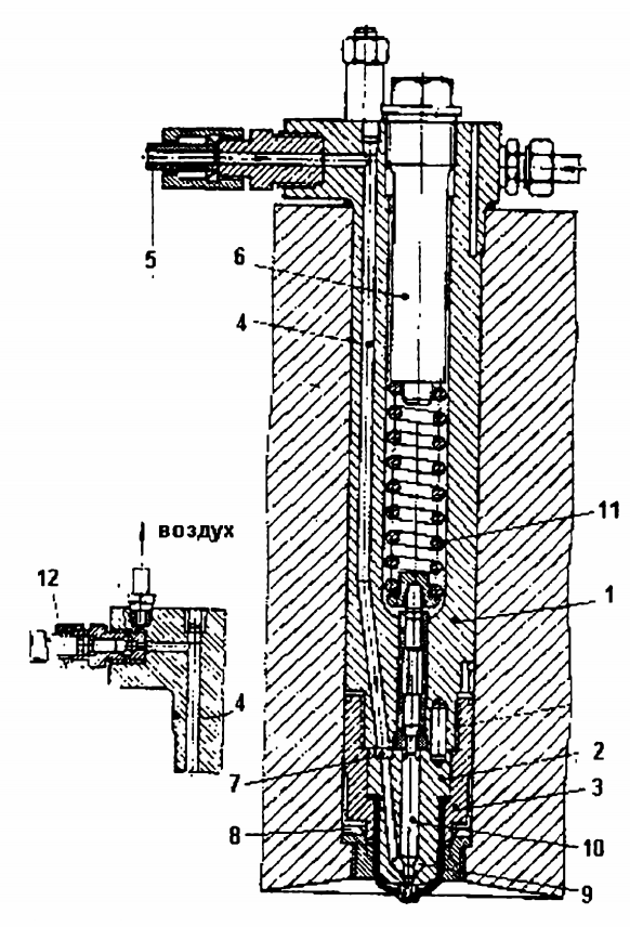

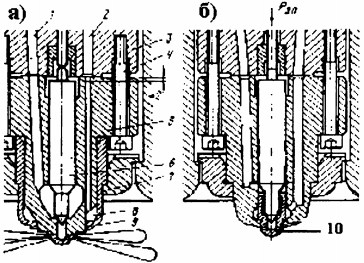

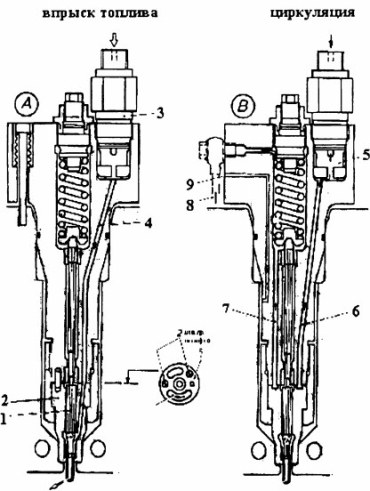

В конструкции форсунок двигателей RTA (рис. 9) практически использованы те же идеи, что и у фирмы МАN – уменьшение лобовой поверхности соплового наконечника и осуществление циркуляции топлива между впрысками и в период стоянок, что позволило также отказаться от охлаждения. Клапан переключения режимов впрыск-циркуляция 5 размещен в штуцере 3 подвода топлива к форсунке.

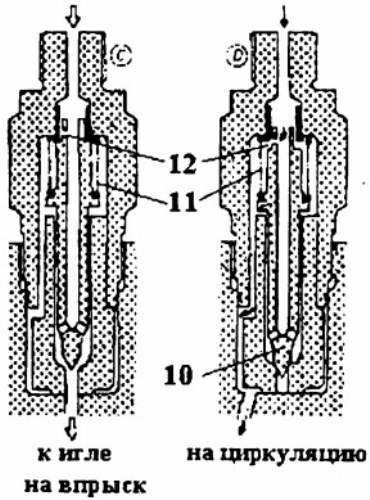

Давление топлива, поступающего от топливоподкачивающего насоса в ТНВД и далее к форсунке, в период между впрысками и при остановленном двигателе не превышает 0,1 МПа, поэтому пружина 11 (рис. 10) прижимает клапан 10 к седлу (см. позицию D). Через боковое нижнее отверстие топливо поступает на циркуляцию в каналы 6 и 7 корпуса форсунки, тем самым поддерживая ее температуру на уровне 120-1 400 (температура подогрева топлива перед двигателем). Выход циркулирующего топлива из форсунки осуществляется через отверстие 9.

Существенно отметить, что при стоянке, вне зависимости от ее продолжительности, вся система нагнетания, включая ТНВД и форсунку, остается заполненной топливом с необходимой для впрыска вязкостью и температурой. Это при последующем пуске двигателя исключит возникновение повышенных нагрузок на привод ТНВД, его корпус и прочность распылителя, предотвращая обрыв сопловых наконечников. Исключается также деформация распылителей, часто, при резких сменах температур, являющаяся причиной зависания игл. Когда начинается очередной впрыск топлива, давление поступающего из ТНВД топлива растет и клапан циркуляции 10 поднимается (см. рис. 10), окно в верхней части клапана 12 перекрывается и циркуляция прекращается.

По центральному каналу топливо движется вниз под него и далее к игле форсунки. Топливо поступает под иглу в сопловый наконечник и через распыливающие отверстия в цилиндр.

Форсунки двигателей MAN-B&W L-MC

Интенсификация охлаждения крышек цилиндров в зоне форсунок, обеспечение хорошей теплопередачи благодаря плотной посадке корпуса форсунки в крышке и уменьшение торцевой тепло воспринимающей поверхности распылителя (выступающей в камеру сгорания) дали возможность фирмам MAN-B&W и Зульцер отказаться от специального охлаждения форсунок. В то же время, работа на тяжелом горячем топливе, особенно на режимах маневрирования, требует для предотвращения зависания иглы при кратковременных остановках двигателя сохранения постоянства температур в зоне распылителя.

С этой целью в новых конструкциях (двигатели KGF и МС) предусмотрено постоянное прокачивание топлива через форсунки (рис. 9). Топливо из форсунки по каналу d поступает под иглу 4, нагруженную пружиной 1. В период между впрысками топливо находится под давлением топливоподкачки в 0,1 МПа, поэтому преодолеть силу пружины 2 не может, и клапан золотник 3 остается в нижнем положении, запирая проход топлива в полость с. Отверстие d в шпинделе остается открытым, горячее топливо поступает во внутреннюю полость корпуса форсунки и отводится из нее через отверстие а.

Таким образом, при неработающем дизеле и в промежутках времени между впрысками температура всех элементов форсунки благодаря циркуляции топлива в ней остается на уровне, близком к температуре самого топлива.

В начале впрыска давление топлива повышается и при P > 0,1 МПа золотник 3, преодолевая силу пружины 2, поднимается, перепускное отверстие d перекрывается и топливо поступает в полость с и, воздействуя на конус иглы, ее поднимает. Циркуляция топлива прекращается, с подъемом иглы начинается впрыск топлива в цилиндр.

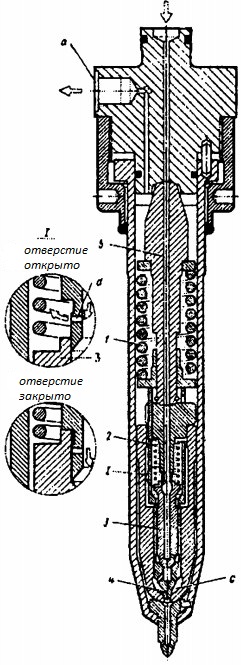

Форсунки двигателей SKL-NVD 48, 36 и 24

Форсунки перечисленных двигателей (рис. 12) практически идентичны, неохлаждаемые и не приспособлены для работы на тяжелых топливах. В штуцере подвода топлива от ТНВД размещен фильтр тонкой очистки 7. Рядом располагается клапан выпуска воздуха 8, используемый при предварительной прокачке перед пуском. Распылитель составной и включает направляющую иглы 4 и сопловый наконечник 2, размещаемые в стакане 1. Давление открытия иглы регулируется на прессе путем изменения затяга пружины 5.