Топливная система высокого давления – это часть системы внутреннего сгорания двигателя, которая отвечает за подачу топлива в камеру сгорания под высоким давлением. Она работает на основе электронных устройств и включает в себя такие компоненты, как насос высокого давления, топливный фильтр, топливный бак, регулятор давления и инжекторы. Такая система позволяет точно контролировать расход топлива и повысить эффективность работы двигателя. Однако, требует более сложного обслуживания и высокотехнологичных деталей.

- Требования к топливным системам высокого давления

- Тенденции развития топливной аппаратуры дизелей

- Основные параметры впрыскивания топлива

- Рабочий процесс дизеля и топливоподача

- Основные типы топливных систем высокого давления

- Системы непосредственного действия

- Аккумуляторные системы

- Каскадная система впрыскивания

- Дозирование цикловой подачи топлива и выбор способа ее регулирования

- Дозирование цикловой подачи топлива

- Регулирование фаз топливоподачи

- Выбор способа регулирования ТНВД

- Обеспечение равномерной дозировки по отдельным цилиндрам двигателя

Основные термины и параметры рабочих процессов, конструктивных узлов и деталей топливной аппаратуры (ТА) регламентируются стандартами, представленными в табл. 1.

| Таблица 1. Стандарты, регламентирующие термины и параметры рабочих процессов, конструктивных узлов и деталей ТА | |

|---|---|

| Стандарт | Номер стандарта |

| Аппаратура дизелей топливная. Термины и определения. | ГОСТ 15888-90 |

| Насосы топливные дизелей. Общие технические условия. | ГОСТ 10578-95 |

| Форсунки дизелей. Общие технические условия. | ГОСТ 10579-88 |

| Насосы топливоподкачивающие поршневые дизелей. | ГОСТ 15829-89 |

| Общие технические условия. | ГОСТ 15829-89 |

| Топливопроводы высокого давления дизелей и их соединения. | ГОСТ 8519-93 |

| Общие технические условия. | ГОСТ 8519-93 |

| Дизели судовые, тепловозные и промышленные. | ГОСТ 10150-88 |

| Общие технические условия. | ГОСТ 10150-88 |

Требования к топливным системам высокого давления

Для организации качественного процесса сгорания топлива топливная система высокого давления должна обеспечивать:

- впрыскивание точно дозированной цикловой подачи топлива;

- заданные фазы и характеристику впрыскивания, благоприятствующие процессу сгорания топлива на любом эксплуатационном режиме дизеля;

- качественное распыление топлива на всех эксплуатационных режимах дизеля, включая малые нагрузки и холостой ход;

- четкую отсечку подачи топлива;

- отношение номинальной цикловой подачи топлива к минимально устойчивой не менее 10-20;

- скоростные характеристики, при которых возможны высокая экономичность и устойчивая работа дизеля на всех режимах.

Кроме того, необходимо исключить подвпрыскивание топлива и нестабильную работу форсунки.

В условиях эксплуатации дизелей топливная система высокого давления должна обеспечивать:

- одинаковые условия впрыскивания и распыления топлива во всех цилиндрах дизеля, так как различные значения цикловой подачи приводят к перегрузке одних и недогрузке других цилиндров, а не одинаковые углы начала впрыскивания топлива обуславливают разные значения максимального давления сгорания и температуры выпускных газов после цилиндров;

- стабильные параметры процесса впрыскивания топлива в течение длительной эксплуатации;

- надежную работу в эксплуатации, простоту в обслуживании и регулировании, а также возможность работы на различных сортах топлива;

- возможность удаления воздуха из Топливные системы судовых устройствтопливной системы высокого давления перед пуском дизеля;

- отвод утечек топлива из распылителя форсунки в расходную цистерну или к топливоподкачивающему насосу;

- отвод из ТНВД утечек топлива через плунжерную пару и толкатели клапанов во избежание разжижения топливом масла в картерах насоса и двигателя;

- смазывание трущихся поверхностей деталей топливной аппаратуры;

- возможность непрерывного отвода пузырьков воздуха и паров топлива из подводящей полости насосов МОД и СОД, работающих на тяжелых сортах топлива (это улучшает условия наполнения насоса и обеспечивает более равномерные и стабильные цикловые подачи топлива по всем ТНВД дизеля);

- возможность выключения подачи топлива отдельными насосами МОД и СОД без остановки дизеля в случае выхода из строя соответствующего цилиндра (данное требование имеет большое значения для дизелей, немедленная остановка которых по условиям эксплуатации бывает недопустимой);

- равномерный прогрев плунжерных пар и распылителей форсунок МОД и СОД при переводе дизеля на тяжелое топливо, что необходимо для исключения заклинивания прецизионных пар;

- высокий моторесурс топливной аппаратуры: ресурс плунжерных пар должен быть не менее 5 000-6 000 часов для ВОД и 10 000-20 000 для МОД, а ресурс распылителей соответственно 2 500-5 000 часов и 10 000-15 000 часов.

При конструировании ТА следует обеспечить:

- малую массу и габаритные размеры (особенно для ВОД);

- унификацию конструкции и широкий диапазон типоразмерного ряда насосов и форсунок;

- высокую технологичность ТА в производстве.

Основной системой впрыскивания топлива является система, состоящая из ТНВД, топливопровода высокого давления и закрытой форсунки.

Для повышения качества и надежности топливной системы необходимо:

- улучшить очистку топлива, поступающего к насосам высокого давления, от механических примесей и воды;

- устранить попадание топлива в картер насоса, что возможно при выполнении дренажного канала во втулке плунжера и подаче масла в нижнюю внутреннюю часть втулки;

- уменьшить деформацию деталей (по возможности следует выполнять их подвесного типа);

- повысить качество исполнения прецизионных поверхностей;

- повысить качество исполнения ответственных резьбовых соединений, а также ввести регламентированную затяжку шпилек;

- повысить запасы прочности и увеличить жесткость деталей (колпачков форсунок, корпусов распылителей и нагнетательных клапанов, втулок плунжеров, толкателей насоса, корпусов насоса и др.), воспринимающих высокие давления;

- ввести обработку «холодом» деталей после их закалки, устраняющую изменение геометрических параметров деталей в процессе

эксплуатации; - применять меры, исключающие кавитационные явления в системе и эрозионные разрушения деталей;

- повысить качество уплотнений по торцовым и диаметральным поверхностям сопрягающихся деталей за счет использования гибких, в том числе и армированных уплотнений;

- улучшить эксплуатационные показатели (регулирование ТНВД и форсунок на заводах изготовителях следует проводить на режимах, соответствующих полной мощности дизеля и минимальной частоте вращения вала на холостом ходу);

- проверять гидравлическое сопротивление деталей и комплектовать насосы и форсунки с одинаковой подачей по группам.

Тенденции развития топливной аппаратуры дизелей

Постоянное совершенствование дизелей обуславливает развитие топливной аппаратуры (ТА). Основные направления совершенствования ТА следующие:

1 Главным типом топливной системы высокого давления дизеля остается система, состоящая из ТНВД с механическим приводом от кулачковой шайбы и закрытой форсунки, соединенных между собой топливопроводом высокого давления.

В двухтактных дизелях с клапанно-щелевой схемой газообмена и расположением клапана в центре крышки цилиндра, ТНВД подает топливо в две, а иногда в три форсунки, установленные на одном цилиндре.

Насос-форсунки, отличающиеся компактностью, устанавливают в основном в ВОД. В автотракторных дизелях используют распределительные топливные насосы.

2 Для МОД используют топливные насосы золотниковые и редко клапанные, для СОД и ВОД – только золотниковые. Практически на всех дизелях установлены закрытые форсунки с пружинным запиранием иглы.

3 Для МОД применяется топливная аппаратура, характерная для конкретной фирмы. В ВОД в большинстве случаев устанавливается унифицированная топливная аппаратура, при этом с тенденцией полной унификации. В СОД с высокой цилиндровой мощностью часто применяется индивидуальная для каждой фирмы топливная аппаратура, но широкое распространение получает и унифицированная топливная аппаратура. Такая топливная аппаратура может устанавливаться в дизелях с цилиндровой мощностью до 1 100-1 500 кВт и более.

4 МОД и СОД имеют топливные насосы, автономные для каждого цилиндра, в ВОД – рядные на группу цилиндров или на весь двигатель

5 Топливную аппаратуру МОД и СОД с большой цилиндровой мощностью конструируют для впрыскивания низкосортного вязкого топлива при условии обеспечения прочности деталей при давлении топлива до 80-250 МПа в цикловых подачах до 150 г и более.

6 Для дизелей, высокофорсированных по среднему эффективному давлению, большое значение имеет надежное управление процессом впрыскивания топлива. Оно может быть обеспечено кулачковыми шайбами со специальным профилем, различными конструкциями плунжерных пар и других узлов топливной аппаратуры, а также применением топливных насосов с двумя плунжерами в каждом или форсунок с электронным управлением.

7 В МОД и СОД широко распространены топливные системы, в которых нагнетательный клапан устанавливают или у форсунки, или непосредственно в ней. Такие системы позволяют устранить подвпрыскивание и эрозионный износ деталей внутренней полости распылителя, а также обеспечить корректирование цикловой подачи топлива.

8 В дизелях полностью отказались от регулирования ТНВД только по началу подачи, обычно применяют насосы с регулированием по концу подачи и реже – со смешанным регулированием.

9 Большое внимание уделяется повышению надежности работы топливной аппаратуры и ее ресурса. Среди основных мероприятий по совершенствованию конструкции топливной аппаратуры необходимо отметить

следующее:

- обеспечение равномерного прогрева втулки плунжера ТНВД при работе дизеля на тяжелом топливе;

- ликвидация эрозионного износа деталей насоса и форсунки;

- применение втулки плунжера подвесного типа и длиннокорпусных распылителей;

- интенсификация охлаждения распылителей;

- устранение попадания топлива через плунжерную пару в картер насоса;

- изготовление топливопроводов высокого давления путем сверления прутка;

- а также повышение качества материала и изготовления деталей топливной аппаратуры.

10 Применение аккумуляторной системы впрыска топлива с электронным управлением.

Основные параметры впрыскивания топлива

Основные параметры, характеризующие процесс впрыскивания топлива в дизелях, следующие:

1 Начало впрыскивания – это момент появления струи топлива из распыливающих отверстий распылителя форсунки; определяется углом φоп поворота коленчатого вала в градусах до ВМТ. Если впрыск топлива начинается после ВМТ, то угол φоп записывается со знаком минус.

2

Геометрическое начало нагнетания – это момент разобщения надплунжерного пространства секции ТНВД с наполнительными отверстиями плунжерной пары или начала подъема плунжера; определяется углом

поворота коленчатого вала в градусах до ВМТ. Угол

обычно больше угла φоп на 2-15°, а при очень длинных топливопроводах высокого давления даже на 20-22°.

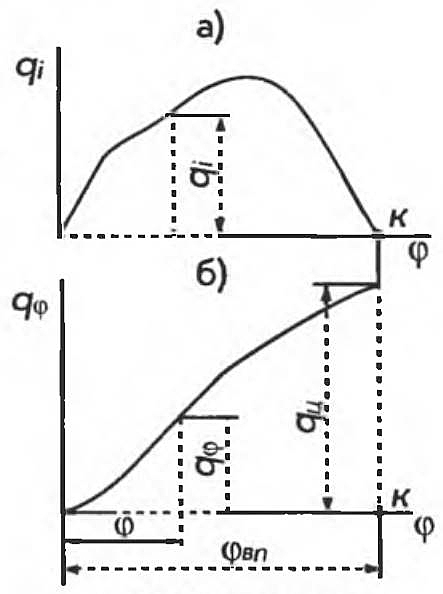

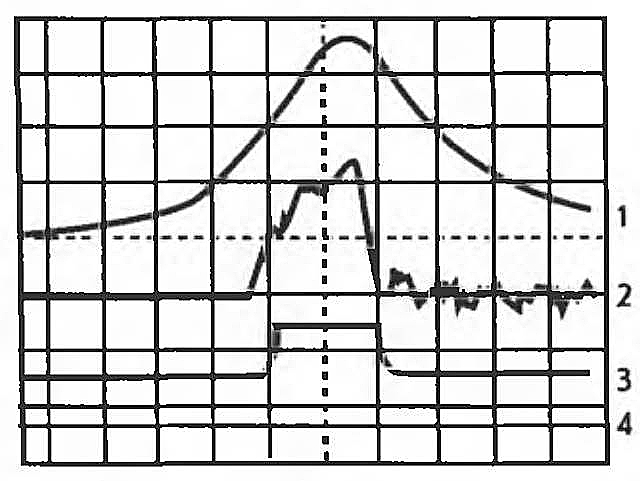

3 Характеристика впрыскивания – это зависимость массы (объема) топлива qi., проходящего через распылитель форсунки, от времени или угла поворота кулачкового вала φ (рис. 1, а). На рис. 1, б показана интегральная характеристика впрыскивания, представляющая собой зависимость суммарной массы (объема) топлива qφ проходящего через распылитель форсунки, от времени или угла поворота кулачкового вала φ.

а – дифференциальная; б – интегральная; м Н и К – соответственно начало и конец впрыскивания топлива

4 Цикловая подача топлива – это количество топлива, подаваемого через форсунку за один ход плунжера. Ее определяют на безмоторном стенде, а также по результатам испытания дизеля, подставляя их в формулу:

где:

- ge – удельный расход топлива, г/кВт·ч;

- Nец – цилиндровая мощность, кВт;

- nк – частота вращения распределительного вала, мин-1.

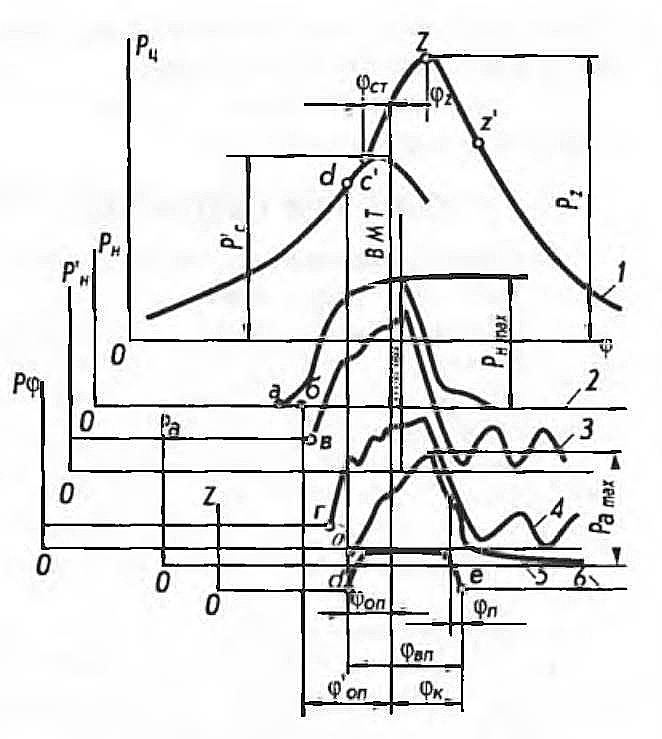

5 Продолжительность впрыскивания – это угол поворота коленчатого или кулачкового вала φвп (см. рис. 1) от появления струи топлива из распыливающих отверстий до момента конца впрыскивания; определяют по кривой давления топлива в подигольчатой полости распылителя или кривой перемещения иглы распылителя форсунки. Значение углов φоп и φк впрыскивания определяют, так называемые, фазы топливоподачи (рис. 2).

1 – давление в цилиндре; 2-5 – давление топлива соответственно в надплунжерной полости ТНВД, в его штуцере, в кармане корпуса и в подиголъчатой полости распылителя форсунки; 6 – ход иглы распылителя

6 Максимальное давление топлива – это наибольшее давление в основных узлах системы впрыска и прежде всего в надплунжерной полости топливного насоса высокого давления Pнmax (определяет нагрузку на его привод) и в подигольчатой полости распылителя форсунки Pamax (характеризует качество распыливания топлива). Значения Pнmax и Pamax находят по осциллограммам процесса впрыскивания топлива.

7 Коэффициент подачи топлива – это отношение объема цикловой подачи топлива Vц к объему Vак, соответствующему геометрическому активному ходу плунжера hак, т. е.

где:

- qц – цикловая подача топлива, г/цикл;

- fп – площадь плунжера, см2;

- hак – активный ход плунжера, см;

- ρ – плотность топлива, г/см3.

8 Скоростная характеристика топливного насоса – это зависимость цикловой подачи топлива от частоты вращения кулачкового вала при постоянном геометрическом активном ходе плунжера.

Рабочий процесс дизеля и топливоподача

Развернутая индикаторная диаграмма дизеля показана на рис. 2.

Процесс сгорания топлива разбивается условно на четыре периода:

- подготовительный (участок d–с′);

- воспламенения и начального сгорания (участок с′–z);

- основного сгорания (участок z–z′) и догорания (после точки z′).

Точки а, в, г и д соответствуют моментам повышения давления топлива в полостях ТНВД и форсунки, точка б – геометрическому началу подачи топлива, точка d – началу подъема иглы распылителя, а точка е – моменту посадки иглы на седло.

Первый период – задержка воспламенения τi. Продолжительность этого периода в основном определяется тепловым состоянием дизеля, качеством топлива и распыливания, последнее в значительной степени зависит от конструкции и режима работы топливной аппаратуры.

Второй период – неуправляемый процесс, так как в это время сгорает в основном топливо, впрыснутое за период τi. Процесс сгорания во втором периоде носит взрывной характер, а показатели механической напряженности оценивают по максимальному давлению сгорания ρz, степени повышения давления:

где:

- – давление в цилиндре в момент начала видимого сгорания,

средней

и максимальной

скорости нарастания давления газов.

Средняя скорость:

где:

- φсг – угол от момента начала видимого сгорания до ВМТ;

- φz – угол после ВМТ, соответствующий давлению ρz.

Величину dp/dφ находят как максимальное значение отношения приращения давления газов в цилиндре ρц к углу поворота коленчатого вала φ после проведения касательных в различных точках кривой ρц.

Третий период – управляемое сгорание; процессом сгорания можно управлять, изменяя характеристику впрыскивания.

Четвертый период – замедленное догорание топлива. Теплота, выделенная при сгорании в этот период, используется с малой эффективностью.

Основными параметрами топливоподачи, которые оказывают наибольшее влияние на рабочий процесс дизеля, являются:

- угол начала впрыскивания;

- качество распыливания топлива;

- характеристика впрыскивания;

- продолжительность впрыскивания.

На рабочий процесс дизеля также влияют подвпрыскивание и нестабильная работа форсунки.

С увеличением φоп топливо в цилиндр впрыскивается раньше, поэтому и воспламеняемость раньше. В результате большее количество топлива сгорает до ВМТ, что приводит к возрастанию ρz, λ, Δp/Δφ и dp/dφ. Значения их будут еще больше возрастать, если с увеличением угла φоп возрастает и период τi (вследствие впрыскивания топлива в среду с более низким давлением и температурой).

От угла φоп зависит и экономичность двигателя. Если за исходное значение угла φоп принять такое, при котором φсг = 0, то с увеличением φоп экономичность возрастает, так как некоторое увеличение работы сжатия до ВМТ с избытком компенсируется повышением термического КПД цикла вследствие подвода теплоты к рабочему телу при более высокой температуре. Однако при больших значениях угла φоп работа сжатия существенно возрастает и становится больше, чем выигрыш в термическом КПД, поэтому экономичность дизеля падает.

С уменьшением угла φоп, особенно до значений, соответствующих началу сгорания топлива после ВМТ, происходит снижение механической напряженности двигателя, но одновременно уменьшается экономичность дизеля и увеличивается степень догорания топлива, что повышает температуру выпускных газов и теплонапряженность деталей цилиндропоршневой группы (ЦПГ).

Качество распыливания топлива оказывает решающее влияние на процесс сгорания. Чем оно выше, тем меньше догорание топлива, тем выше экономичность дизеля и ниже температура выпускных газов. Качество распыливания топлива зависит от давления ρa перед распыливающими отверстиями (давление впрыскивания) и конструктивного исполнения этих отверстий.

Характеристика впрыскивания существенно влияет на рабочий процесс дизеля: чем меньше топлива подано за период τi, тем ниже показатели механической напряженности двигателя. От характеристики впрыскивания в заключительной фазе (угол φп, см. рис. 2) зависит и процесс догорания топлива. Необходимо стремиться к тому, чтобы в этой фазе как можно меньшее количество топлива было впрыснуто в цилиндр. Данное требование может быть выполнено при резкой отсечке подачи топлива.

Продолжительность впрыскивания (угол φвп) также оказывает большое влияние на рабочий процесс. Для повышения экономичности и снижения температуры выпускных газов необходимо обеспечить сравнительно небольшое значение угла φвп на номинальном режиме. Этот угол можно уменьшить увеличением максимального давления впрыскивания или эффективного проходного сечения распылителя. В первом случае возрастут механические нагрузки на детали топливной аппаратуры, а во втором – на режимах малых нагрузок будет низкое давление впрыскивания и, как следствие, плохое распыливание топлива.

К отрицательным последствиям приводит подвпрыскивание топлива. Давление топлива в форсунке в это время невысокое и снижается еще вследствие дросселирования в седле иглы, поднятой на небольшую высоту. В результате топливо в цилиндре сгорает плохо, что не только снижает экономичность двигателя, но и приводит к закоксованию распылителей форсунок и деталей камеры сгорания. По этим же причинам нежелательна и нестабильная работа форсунки.

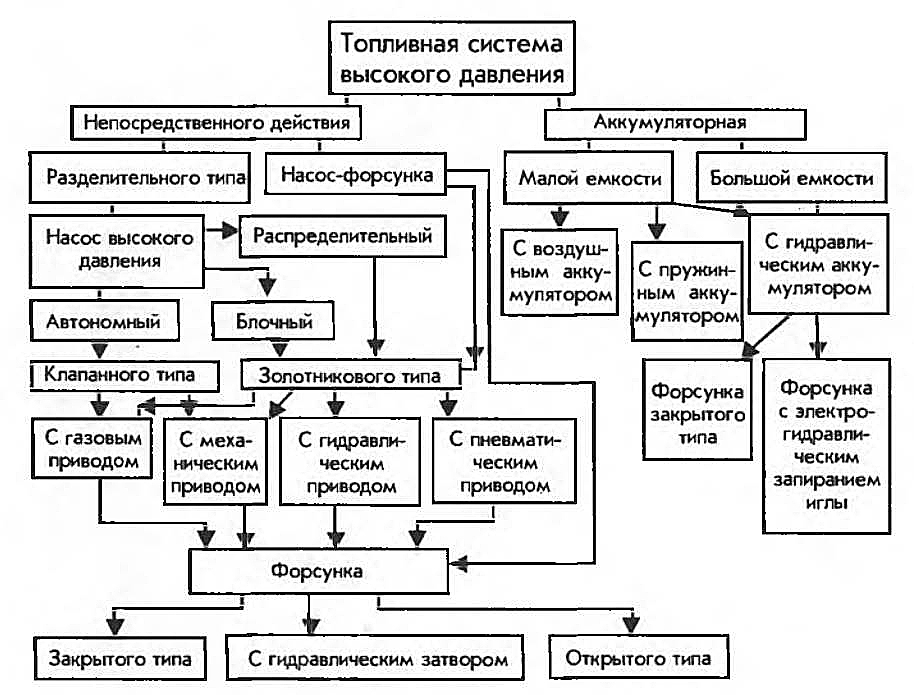

Основные типы топливных систем высокого давления

Классификационная схема основных типов топливных систем высокого давления представлена на рис. 3.

Все системы делятся на системы непосредственного действия, где подача топлива через форсунку происходит во время нагнетательного хода плунжера ТНВД, и аккумуляторные системы (впрыскивание топлива в цилиндр осуществляется за счет энергии, аккумулированной до начала впрыскивания).

Системы непосредственного действия

Системы непосредственного действия по конструктивному исполнению могут быть неразделенного (насос-форсунки) и разделенного типов. В последних топливный насос и форсунка соединены топливопроводом высокого давления. В дизелях обычно применяют системы разделенного типа; использование насос-форсунок несмотря на их большую компактность, меньшую массу и габаритные размеры, отсутствие подвпрыскивания топлива, постоянно уменьшается. Это обусловлено трудностями размещения их в крышке цилиндра, сложностью привода.

В МОД и СОД с большой цилиндровой мощностью обычно на каждом цилиндре устанавливают автономный ТНВД. В ВОД и во многих СОД с небольшой цилиндровой мощностью в основном применяют блочные насосы с рядным или V-образным размещением секций высокого давления. В ВОД иногда используют и распределительные топливные насосы, в которых секция высокого давления подает топливо к нескольким форсункам.

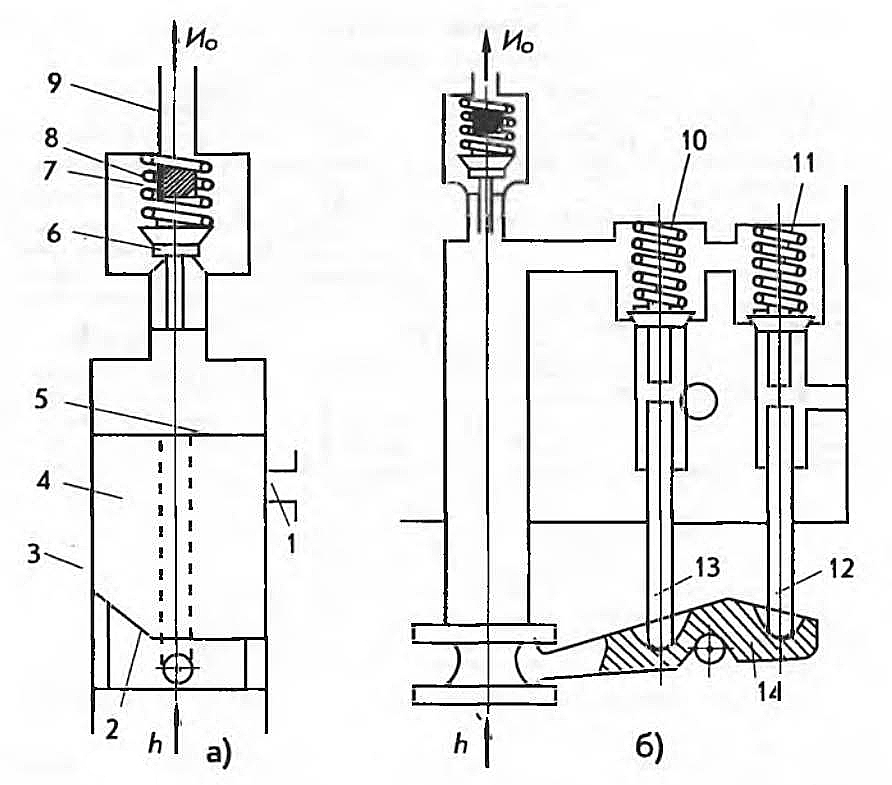

ТНВД разделяют на золотниковые и клапанные (рис. 4).

а, б – насосы золотникового и клапанного типов.

1 – наполнительное отверстие втулки плунжера; 2 – отсечная кромка плунжера; 3 – отсечное отверстие втулки плунжера; 4 – плунжер; 5 – нагнетательная кромка плунжера; 6 – нагнетательный клапан; 7 – упор, ограничивающий подъем нагнетательного клапана; 8 – пружина; 9 – топливопровод высокого давления; 10, 11 – соответственно отсечной и всасывающий клапаны; 12 и 13 – толкатели соответственно всасывающего и отсечного клапанов; 14 – рычаг привода толкателя

Во-первых регулирование подачи топлива осуществляется плунжером-золотником. а во-вторых – специальными клапанами с механическим приводом от толкателя плунжера. В клапанных насосах более простая плунжерная пара, но они сложны по конструкции, имеют много движущихся деталей и очень чувствительны к износам посадочных поясков в седлах всасывающего и отсечного клапанов, толкателей и рычагов, что вызывает нарушение четкости впрыскивания и возрастание неравномерности подачи топлива по цилиндрам дизеля. Золотниковые насосы проще по конструкции, в регулировании и эксплуатации, чем и объясняется их широкое распространение. Серьезным недостатком золотниковых насосов является более быстрый износ плунжера и золотниковой части. Топливные насосы высокого давления дизеля имеют механический, газовый, гидравлический или пневматический привод. Наибольшее распространение получил механический привод (кулачковая шайба размещена на валике топливного насоса или на распределительном валу дизеля).

Форсунки в топливных системах непосредственного действия в большинстве случаев закрытого типа с пружинным запиранием иглы. В ВОД с разделенными КС очень часто устанавливают форсунки со штифтовым распылителем. Гидрозапорные форсунки (с гидравлическим запиранием иглы) на современных дизелях не применяются, так как топливная система высокого давления с ними более громоздкая, дорогая и менее надежная в эксплуатации. Открытые форсунки, хотя и просты по конструкции, применяют редко и только в ВОД, так как в указанных форсунках имеет место подтекание топлива в конце впрыскивания.

Аккумуляторные системы

В традиционной системе подача топлива плунжерной парой начинается с низкого давления покоя и кончается при снижении давления до нуля, что обуславливает плохое качество впрыскивания и распыливания в начале и в конце каждого цикла впрыскивания (рис. 5).

1 – давление в КС; 2 – давление перед форсункой; 3 – подъем иглы распылителя; 4 – отметка ВМТ

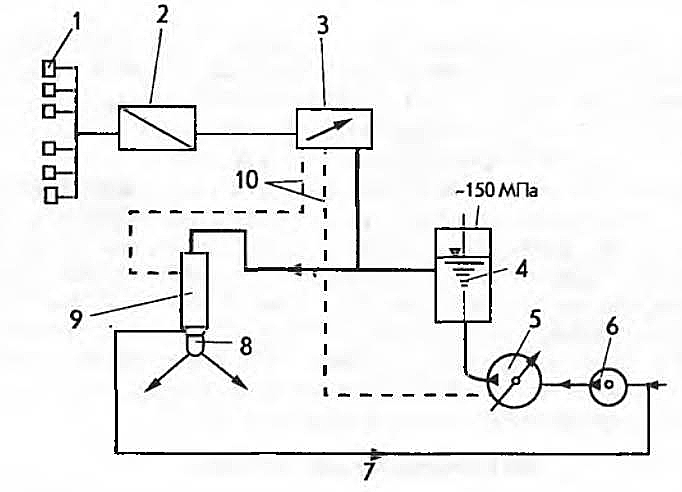

Этот недостаток исключается в системе с аккумулятором давления, в которой в начале и в конце впрыскивания, как и в течение всего процесса, давление топлива одинаковое и для получения качественного распыливания должно быть достаточно высоким (рис. 6).

1 – датчики; 2 – блок управления с вычислительным устройством; 3 – исполнительный механизм; 4 – гидроаккумулятор; 5 – регулируемый гидравлический насос; 6 – топливоподкачивающий насос; 7 – трубопровод дренажного топлива; 8 – распылитель форсунки; 9 – форсунка; 10 – электрические или гидравлические импульсы

Количественное регулирование впрыскивания должно обеспечивать приближение к идеальному «треугольному» процессу тепловыделения, т. е. начинается с очень малого расхода топлива.

Реализация этого требования и более полное использование положительных качеств этой системы достигается при двухразовом впрыскивании топлива.

Каскадная система впрыскивания

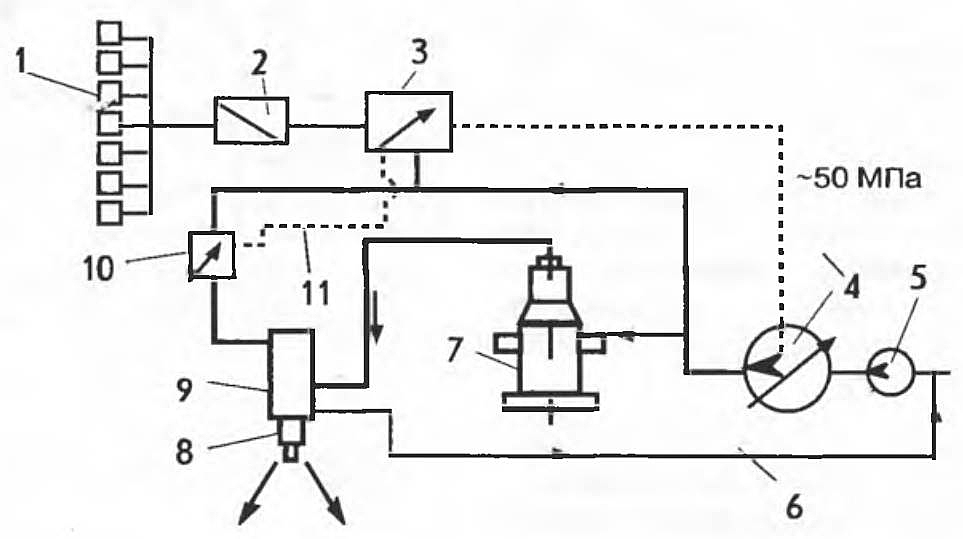

Исключение неблагоприятного смесеобразования в начале и конце впрыскивания с повышением давления возможно при применении каскадной системы впрыска (рис. 7).

1 – датчики; 2 – вычислительное устройство; 3 – исполнительный механизм; 4 – регулируемый насос создания предварительного давления; 5 – топливоподкачивающий насос; 6 – трубопровод дренажного топлива; 7 – ТНВД; 8 – распылитель форсунки; 9 – форсунка с предварительными механической и гидравлической нагрузками; 10 – редукционный клапан; 11 – электрические и гидравлические импульсы

В этой системе перед ТНВД 7 установлен малоразмерный дополнительный топливный насос 4, создающий давление до 50 МПа.

Топливо под указанным давлением подается через редукционный клапан 10 в полость пружины форсунки 9 и к ТНВД 7. Вследствие этого, открытие и закрытие иглы происходит при высоком давлении, обеспечивающем на любом режиме двигателя хорошее распыливание и резкую отсечку топлива.

Редукционным клапаном 10 регулируется давление в полости пружины из условия, чтобы игла форсунки медленно поднималась и быстро опускалась, что создает возможность приближения процесса впрыскивания к условиям процесса сгорания при p = const.

Электронная система управления (вычислительное устройство 2 – микрокомпьютерный комплекс) позволяет оптимизировать цикловую подачу, угол опережения, давление впрыска в зависимости от режима работы двигателя (по сигналам датчиков 1).

Дозирование цикловой подачи топлива и выбор способа ее регулирования

Дозирование цикловой подачи топлива

В системах непосредственного действия с ТНВД золотникового и клапанного типов дозирование обычно осуществляется перепуском части топлива во время нагнетательного хода плунжера, т. е. изменением его геометрического активного хода. Такое дозирование в дизелях является основным. Для ВОД применяют также дозирование на всасывании при помощи дросселирующего устройства, которое регулирует наполнение насоса, а следовательно, и цикловую подачу топлива. В ВОД дозирование цикловой подачи иногда обеспечивается специальными дозаторами, изменением хода плунжера, перепуском части топлива из линии высокого давления во всасывающую полость или применением комбинированных способов.

Для аккумуляторных систем также используют различные способы дозирования цикловой подачи. Например, при наличии гидравлического аккумулятора большой емкости цикловая подача определяется временем подъема иглы распылителя или дозирующего устройства. В первом случае устанавливают форсунку с механическим или электронным управлением подъема иглы, во втором – закрытую форсунку с пружинным запиранием иглы.

Регулирование фаз топливоподачи

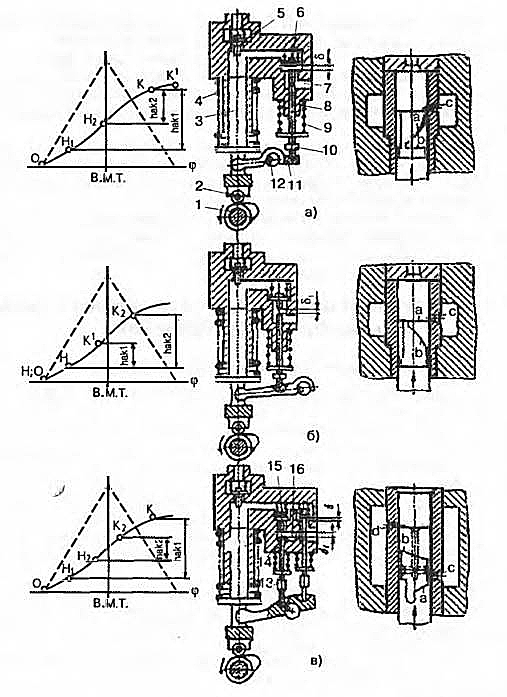

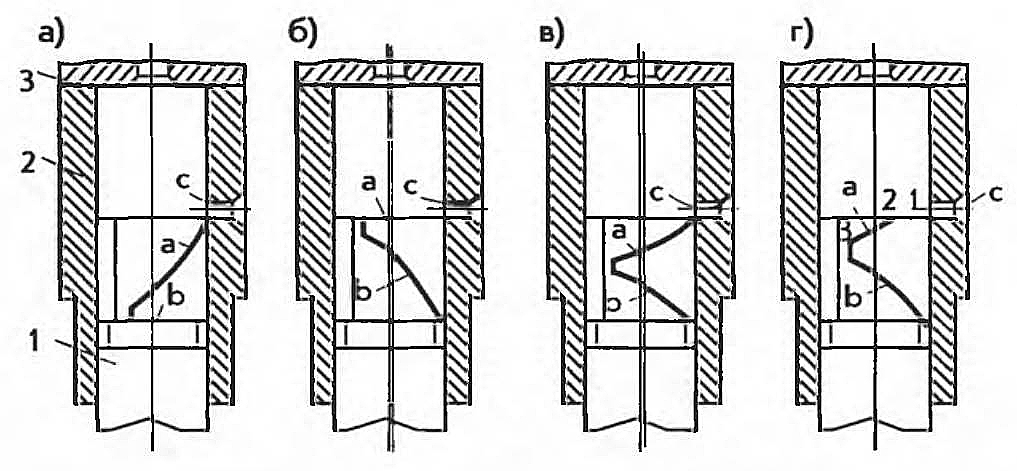

Способ регулирования фаз топливоподачи в значительной мере зависит от способа дозирования. В топливных насосах высокого давления клапанного и золотникового типов с перепуском топлива в период его нагнетания, регулирование осуществляют по началу подачи (рис. 8, а), концу подачи (рис. 8, б) и по началу и концу подачи (рис. 8, в).

1 – кулачковая шайба; 2 – ролик толкателя плунжера; 3 – плунжер; 4 – пружина плунжера; 5 – нагнетательный клапан; 6 – всасывающий клапан; 7 – канал подвода топлива; 8 – толкатель всасывающего клапана; 9 – пружина толкателя клапана регулирования; 10 и 13 – регулировочные болты толкателей клапанов; 11 – рычаг управления; 12 – эксцентриковый вал; 14 – толкатель отсечного клапана; 15 – отсечной клапан; 16 – отсечная полость

Сплошная линия условно показывает траекторию движения центра ролика толкателя плунжера, а штриховая – скорость его движения. Точка О соответствует моменту набегания ролика на выступ кулачковой шайбы; геометрическое начало нагнетания обозначено буквой Н, а геометрический конец нагнетания – буквой К, геометрический активный ход hак. Для клапанного насоса с регулированием по началу подачи геометрический конец нагнетания соответствует точке К, а для насоса с регулированием по концу подачи геометрическое начало нагнетания совпадает с точкой О.

Геометрическое начало нагнетания определяется моментом закрытия всасывающего клапана или окна с кромкой а плунжера, а геометрический конец нагнетания зависит от момента открытия отсечного клапана или отверстия d кромкой b. В схеме (рис. 8, б) клапанного насоса всасывающий клапан выполняет роль и отсечного, а в схемах (рис. 8, а и б) золотникового насоса наполнительное отверстие с является и отсечным.

В клапанном насосе геометрическое начало нагнетания регулируется изменением зазора δ, а геометрический конец нагнетания – изменением зазора δ1, (если плунжер находится в нижнем положении). Величина зазора зависит от поворота эксцентрикового вала, связанного с регулятором или пультом управления дизеля.

В золотниковом насосе изменение фаз топливоподачи осуществляется поворотом плунжера относительно отверстия втулки.

Если дозирование цикловой подачи осуществляется изменением наполнения насоса, то регулируется только начало подачи, которое зависит от хода плунжера, необходимого для конденсации появляющихся при наполнении паров топлива. В последние годы в дизелях начали применять новый способ регулирования – комбинированный, в котором объединены способы регулирования по концу подачи и смешанный (рис. 9, г). Из рисунка видно, что при больших цикловых подачах (участок 1-2) регулируется только конец подачи, а при малых цикловых подачах (участок 2-3) – начало и конец.

а – по началу подачи; б – по концу подачи; в – по началу и концу подачи (смешанное регулирование); г – комбинированный

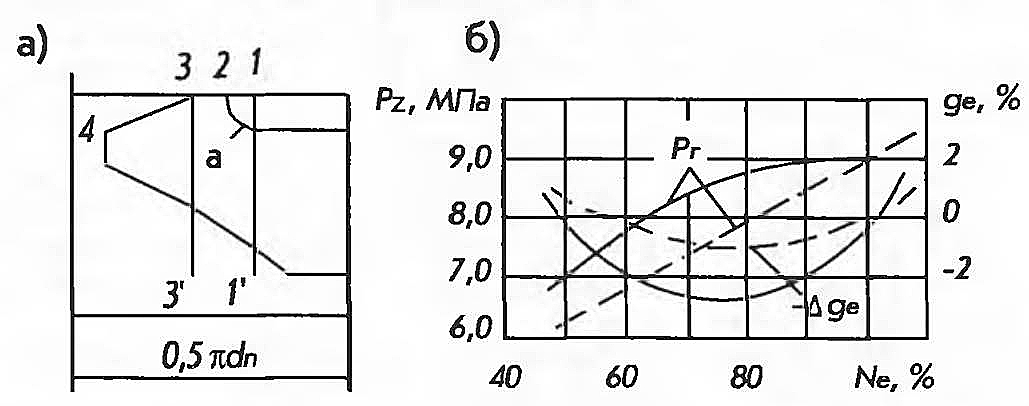

При работе дизеля на частичных режимах (при любом способе регулирования ТНВД) максимальное давление сгорания ниже, чем на номинальном. Поэтому без увеличения механической нагрузки на детали дизеля на частичных его нагрузках давление ρz можно повысить до давления ρzном, если, конечно, скорость нарастания давления газов не превысит допустимого значения. В результате экономичность дизеля на этих режимах возрастает. Давление ρz можно повысить путем увеличения угла геометрического начала нагнетания φоп за счет специальной геометрии нагнетательной кромки а плунжера (рис. 10, а).

– ТНВД с регулированием по концу подачи; ТНВД с комбинированным регулированием

Положение 1-1′ соответствует номинальной цикловой подаче. На участке 1-2 угол

увеличивается, а на участке 2-3 остается неизменным (до момента 3-3′). В дальнейшем, с целью снижения скорости нарастания давления газов, угол

уменьшают (участок 3-4).

Влияние такого способа регулирования угла

на экономичность дизеля показано на рис. 10, б.

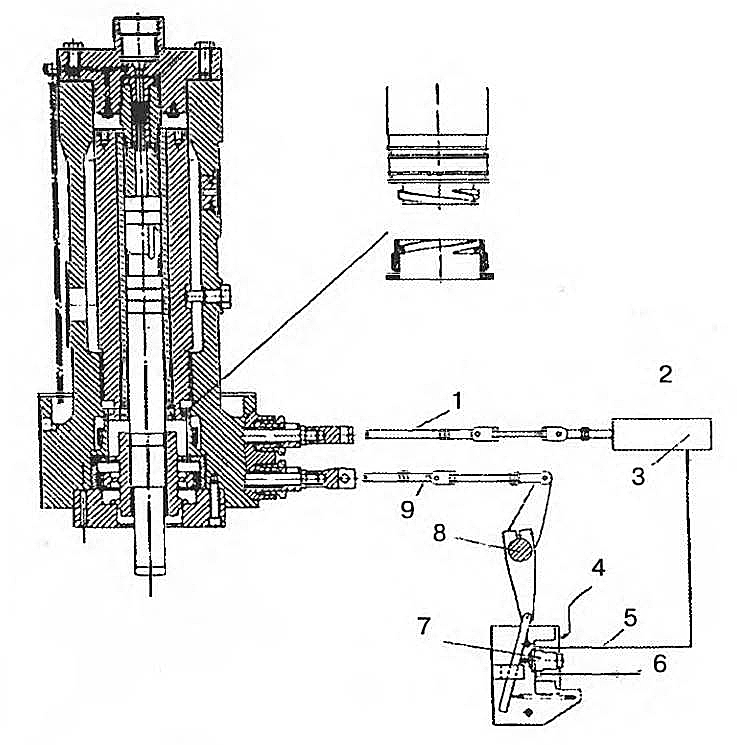

Фирма MAN-B&W на дизелях серии MC/MCE применила Системы Variable injection timing (VIT) судовых двигателеймеханизм VIT (Variable injection timing), который позволяет изменять угол опережения подачи топлива с одновременным регулированием цикловой подачи (рис. 11).

1 – тяга механизма VIT; 2 – агрегат управления положения втулки плунжера по вертикали; 3 – сервомеханизм в агрегате управления; 4 – привод управления цикловой подачи топлива; 5 – выходной трубопровод к агрегату управления; 6 – вход; 7 – датчик управления опережения впрыска, связанный с рычагом привода регулирования цикловой подачей топлива; 8 – вал регулирования; 9 – тяга, связанная с поворотным устройством плунжера

Изменение положения втулки плунжера по высоте относительно плунжера достигается при повороте втулки с винтовой прорезью, помещенной на соответствующей винтовой нарезке на нижнем конце втулки плунжера. Втулка с прорезью поворачивается зубчатой рейкой, сцепленной с зубчатым венцом на наружной поверхности поворотной втулки. Зубчатая рейка находится на конце тяги, соединенной с механизмом управления опережения подачи топлива.

Изменение цикловой подачи топлива осуществляется поворотом плунжера. Для этого на нижнем конце плунжера помещена втулка с закрепленным на ней зубчатым венцом, который поворачивается зубчатой рейкой, соединенной тягой с механизмом управления цикловой подачей топлива.

Выбор способа регулирования ТНВД

Исходные значения фаз топливоподачи устанавливают на номинальном режиме, и они не зависят от способа регулирования ТНВД.

При выборе способа регулирования фаз топливоподачи, прежде всего, следует учесть, на режимах какой характеристики дизель будет эксплуатироваться. При этом необходимо обеспечить наибольшую экономичность дизеля на всех режимах работы без механической перегрузки его деталей по максимальному давлению сгорания и скорости нарастания давления газов в рабочем цилиндре. Изменение же температуры выпускных газов, косвенно определяющей теплонапряженность деталей ЦПГ, при выборе способа регулирования топливоподачи не учитывается, так как в дизелях с наддувом с уменьшением цикловой подачи топлива эта температура всегда снижается.

При работе дизеля с газотурбинным наддувом по винтовой характеристике следует отдать предпочтение регулированию ТНВД только по концу подачи, так как это обеспечивает наибольшую экономичность дизеля. В этом случае от максимального давления сгорания не зависит выбор способа регулирования (в дизелях с наддувом со снижением частоты вращения коленчатого вала это давление всегда падает, вследствие уменьшения давления наддувочного воздуха).

Такая рекомендация справедлива для всех дизелей при условии, что скорость нарастания давления газов со снижением частоты вращения коленчатого вала не превышает допустимых значений. В противном случае, кроме конца подачи, необходимо регулировать и начало, т. е. регулирование становится смешанным.

При работе дизеля по нагрузочной характеристике также следует устанавливать ТНВД, позволяющий регулировать только по концу подачи. Однако, если при доводке рабочего процесса дизеля будут получены высокие значения скорости нарастания давления при малых нагрузках (например, вследствие увеличения периода задержки воспламенения топлива, вызванного снижением температуры и давления воздуха в конце сжатия в рабочем цилиндре), то необходимо вводить смешанное регулирование топливоподачи.

При работе дизеля по внешней характеристике фазы топливоподачи не регулируются, так как рейка ТНВД закреплена. Однако при снижении частоты вращения коленчатого вала и в случае номинальной цикловой подачи топлива (или близко к ней) может существенно возрасти не только скорость нарастания давления, но и максимальное давление сгорания. Поэтому в дизелях с широким диапазоном изменение частоты вращения вала при работе по внешней характеристике необходимо устанавливать автоматическую муфту опережения впрыска, которая при снижении частоты вращения позволяет уменьшить угол геометрического начала нагнетания.

Обеспечение равномерной дозировки по отдельным цилиндрам двигателя

В многоцилиндровых двигателях наблюдается неравномерность распределения нагрузки по цилиндрам как на номинальном, так и, особенно, на частичных режимах. Это обстоятельство сужает рабочий диапазон оборотов двигателя. Неодинаковость распределения нагрузок объясняется, с одной стороны, различием в цикловых подачах топлива. По опытным данным при максимальной подаче топлива неравномерность его распределения по цилиндрам достигает 2-3 %.

Неравномерность подачи топлива по цилиндрам объясняется отклонением эквивалентных сечений форсунок (достигающим 40 %), вызванным:

- наличием заусениц в распылителях;

- различием в точности и чистоте обработки элементов топливной аппаратуры;

- неодинаковостью коэффициентов подачи отдельных насосов;

- различием в длинах нагнетательных трубопроводов.

Разница в длинах нагнетательных трубопроводов не должна превышать значений:

где:

- а – скорость распространения волны давления в топливопроводе;

- а ≡ 1 000 м/с;

- nном – номинальное число оборотов двигателя в минуту.

У блочных насосов большое влияние на неравномерность подачи оказывают неодинаковые условия наполнения отдельных секций насоса. Причем большую неравномерность подачи имеют блочные насосы, у которых отсечка топлива происходит в приемную полость. В момент отсечки топливо через плунжер с большой скоростью попадает в приемную полость, вызывая возмущения и тем самым изменяя процесс наполнения и в других секциях насоса. Поэтому необходимо отделять отсечные полости от приемных, а через приемные полости целесообразно прокачивать топливо.

Мероприятием по улучшению равномерности подачи по цилиндрам является тщательный подбор плунжерных пар и распылителей. Целесообразно осуществлять селективный подбор ТА на двигатель в целом.

Улучшение распределения топлива может быть достигнуто применением общих дозирующих устройств. В таких случаях применяется одноплунжерный топливный насос и распределитель, связанный с каждым цилиндром.

Неравномерность подачи топлива по цилиндрам в насосах с золотниковым распределением проявляется при малых нагрузках и оборотах, когда полезный ход плунжера (характеризуемый расстоянием между отсечными кромками) исчисляется несколькими миллиметрами. В этом случае наиболее существенно сказывается различие в состоянии отсечных кромок и в величине зазоров в плунжерных парах отдельных насосов.

Судовые дизели работают в широком диапазоне изменения нагрузки и оборотов. При изменении режима меняются условия впрыска, а также характеристики распыливания и подачи. При малых оборотах двигателя вследствие малого подъема иглы будет иметь место дросселирование топлива в кольцевом зазоре между иглой и седлом. Давление распыливания сильно падает. Еще более худшие условия создаются при пуске двигателя, когда давление топлива перед соплами составляет не более 0,2 от давления в нагнетательном трубопроводе в этот момент.

Для обеспечения хорошего распыливания на малых оборотах увеличивают давление распыла на номинальных оборотах. Это особенно характерно для двигателей с насос-форсунками.

Постоянство качества распыливания топлива при переменных оборотах двигателя может быть достигнуто применением топливных систем аккумуляторного типа.