Турбинные масла применяют в основном для смазывания и охлаждения подшипников и зубчатых зацеплений различных турбоагрегатов. Обычно эти же масла используют в системах регулирования и управления турбин.

В зависимости от условий работы масла в подшипниках, зубчатых зацеплениях, системах регулирования применяют различные сорта турбинных масел. Для правильного выбора сорта масла необходимо иметь представление об области его применения и предстоящих условиях работы.

Основные характеристики паровых и газовых судовых турбин

Судовые паровые турбиныПаровые турбины в качестве главных судовых двигателей занимают монопольное положение в установках мощностью более 11 000 кВт. Менее мощные установки на судах могут иметь в качестве главных двигателей как паровые или газовые турбины, так и двигатели внутреннего сгорания.

В качестве приводов судовых вспомогательных механизмов паровые турбины выпускаются мощностью 14,7-147 кВт; редко встречаются паровые турбины мощностью 3,67-7,35 кВт. В советском судостроении построена серия транспортных судов типа «Ленинский комсомол» с номинальной мощностью ГТЗА 9 555 кВт и серия танкеров типа «София» с номинальной мощностью ГТЗА 13 965 кВт.

Начальные параметры пара в современных ГТЗА перед быстрозапорными клапанами находятся в следующих пределах:

- давление 3,92-7,84 МПа;

- температура 450-510°С;

- номинальная частота вращения ротора 3 000-5 000 об/мин.

Современные Топлива, масла и другие рабочие среды судовых энергетических установоксудовые газотурбинные установки имеют умеренные мощности. Как правило, они применяются в качестве вспомогательных двигателей для привода судовых механизмов. В качестве главных судовых двигателей ГТУ еще не получили широкого применения из-за технической сложности создания надежных конструкций. Однако во многих странах, в том числе и в России, предпринимаются попытки создания надежных ГТУ больших мощностей для установки на крупных судах.

Известны отдельные ГТУ мощностью 1 470 кВт и даже 4 410-7 350 кВт, эксплуатируемые на транспортных судах. В печати опубликованы технические предложения по созданию ГТУ с СПГТ для торговых судов общей мощностью 6 615-9 923 кВт (2·3 308-2·5 145 кВт).

Наименьшая номинальная мощность главных судовых ГТУ, строящихся в настоящее время, составляет 147 кВт, а вспомогательных – 29,2 кВт. Дальнейшее уменьшение мощности ГТУ чрезвычайно быстро снижает КПД двигателя.

Основные параметры главных судовых ГТУ находятся в пределах:

- температура газа на входе 650-815 °C;

- температура воздуха на входе 20-27 °C;

- частота вращения ротора 3 000-14 000 об/мин.

Для вспомогательных ГТУ эти характеристики следующие:

- температура газа на входе в турбину 750-850 °C;

- температура воздуха на входе 15-26 °C;

- и частота вращения ротора 15 000-45 000 об/мин.

Опорные и упорные подшипники паровых и газовых турбин

Роторы паровых и газовых турбин шейками лежат в опорных подшипниках, которые предназначены для восприятия веса ротора и добавочных сил, возникающих при частичном впуске пара или газа, при качке, от гироскопического эффекта и др., а также для фиксации ротора в радиальном направлении относительно корпуса турбины. В паровых турбинах применяют опорные подшипники скольжения. Для подшипников турбин характерны высокие окружные скорости шейки ротора, большие удельные нагрузки и умеренные температуры шейки ротора и нижнего вкладыша подшипника. Поданным ряда авторов окружные скорости шейки ротора составляют 40-80 м/с. Удельные нагрузки достигают 0,588-2,74 МПа, а у новых турбин английского флота доведены до 3,43 МПа. По данным термометрирования, температура шейки вала находится в пределах 50-125 °C, а температура нижнего вкладыша в зоне наибольшего давления составляет 40-100 °C.

Упорные подшипники турбин предназначены для фиксации ротора в аксиальном направлении. Упорные сегменты (подушки) современных упорных подшипников гидродинамического типа благодаря эксцентричному положению опоры на обратной стороне сегмента могут поворачиваться относительно плоскости упорного гребня, образуя клиновой масляный зазор между рабочей плоскостью сегмента и плоскостью упорного гребня. Окружные скорости на гребне в районе средней линии составляют 80-120 м/с, удельные нагрузки 0,98-1,96 МПа и более. Температура гребня, по данным термометрирования, находится в пределах 50-120 °C.

Опорные турбинные подшипники скольжения конструируются на основе гидродинамической теории смазки. В клиновом масляном слое опорного подшипника ротора в отдельных зонах в районе середины вкладыша по длине создается значительное давление, достигающее 1,96-4,9 МПа. Оно зависит от частоты вращения шейки, от конструктивных элементов ротора и подшипника, а также от вязкости смазочного масла. Благодаря этому давлению масляная пленка (клиновой масляный слой) выдерживает удельные нагрузки, превышающие нагрузки на подшипники. Шейка ротора турбины как бы «всплывает» и в течение всего времени работы турбины плавает в масляном слое, не касаясь тела вкладыша подшипника.

Следует помнить, что в момент пуска турбины, во время страгивания, между шейкой ротора и вкладышем возникает полусухое трение, так как масляный клин начинает создаваться только при частоте вращения ротора 30-50 об/мин и температуре подаваемого в подшипник масла не менее 35 °C.

Для снижения износа шеек роторов и вкладышей подшипников турбин в периоды пусков и остановок в ряде случаев предусматривают подачу масла под шейки ротора с давлением 4,9-9,8 МПа.

В современных судовых газовых турбинах, главных и вспомогательных, применяются как подшипники скольжения, так и подшипники качения. Подшипники скольжения используют преимущественно для тихоходных и тяжелых турбин. Принципиально их конструкция не отличается от конструкции опорных подшипников паровых турбин, за исключением того, что предусмотрен дополнительный верхний подвод смазки для увеличения интенсивности охлаждения шейки ротора. Известны также случаи заливки вкладышей подшипников ГТУ не баббитом, а свинцовистой бронзой.

Однако подшипники скольжения тяжелы, имеют большой осевой габарит, их смазка и охлаждение требует много масла, что приводит к увеличению размеров и массы масляных насосов и других элементов масляной системы. Поэтому при разработке конструкций газовых турбин находят все большее применение подшипники качения. В судовых ГТУ один из подшипников принимают шариковый радиально-осевой, играющий роль как опорного, так и упорного, второй же обычно роликовый.

Подшипники качения в судовом турбостроении нашли широкое применение для вспомогательных и маломощных главных ГТД.

Особенности систем смазки турбин

Система смазки турбин обеспечивает подвод смазки ко всем трущимся парам ГТЗА, а также к органам их регулирования и управления, очистку, перекачивание масла и консервацию подшипников и шестерен.

Масляная система Главные турбозубчатые агрегаты ГТЗАтурбозубчатого агрегата представляет собой комплексную систему которая включает:

- масляную систему ГТЗА предназначенную для подачи масла к местам смазки;

- вспомогательную масляную систему, состоящую из трех трубопроводов:

- сепарации масла;

- приемно-перекачивающего;

- и маслопровода для удаления отстоя из цистерн.

Масляная система ГТЗА включает:

- главные и резервные масляные насосы;

- фильтры;

- маслоохладители;

- сточные и напорные цистерны;

- трубопроводы с арматурой.

В состав вспомогательной масляной системы входят:

- сепараторы;

- маслоподогреватели;

- емкости для чистого и грязного масла;

- маслоперекачивающие насосы;

- трубопроводы и арматура.

Современные Главные турбозубчатые агрегаты ГТЗАтурбозубчатые агрегаты имеют принудительную смазку. При этом способе подача смазочного масла происходит под напором. Напор может осуществляться двумя способами:

- за счет гравитационного действия – при расположении напорной масляной цистерны в наиболее высокой точке MO (гравитационная масляная система). Давление масла у мест смазки в гравитационных системах составляет 0,068-0,098 МПа;

- с помощью масляного насоса, подающего масло из сточных масляных цистерн к местам смазки (напорная масляная система). Давление масла у мест смазки в напорных системах составляет обычно 0,294-0,392 МПа.

В гравитационной масляной системе масляные насосы подают масло не к местам смазки (как в напорных системах), а в напорные масляные цистерны, откуда оно распределяется самотеком к точкам смазки. Достоинством такой системы является запас масла в напорной цистерне на случай аварийной остановки главного масляного насоса. На этом запасе масла ТЗА может проработать несколько минут, в течение которых его можно остановить, если не удастся запустить резервный масляный насос. Однако гравитационная система получается весьма громоздкой.

Напорная масляная система значительно компактнее и легче. Основными статьями циркуляционного расхода масла, независимо от указанных особенностей систем, на судах с турбинными установками являются расходы на подшипники и зубчатые зацепления:

- на подшипники расходуется 55-65 %;

- на зубчатое зацепление 30-35 %;

остальное идет на регулирование и управление.

Условия работы турбинного масла в судовых турбозубчатых агрегатах

Основными функциями турбинного масла в турбозубчатых агрегатах являются:

- уменьшение трения в подшипниках и зубчатых зацеплениях ТЗА;

- снижение износа и предотвращение задиров в трущихся парах ТЗА;

- охлаждение трущихся пар подшипников и зубчатых передач ТЗА;

- предохранение трущихся поверхностей и всей системы от коррозии и отложений;

- выполнение роли рабочей жидкости в гидросистемах регулирования, управления и защиты ТЗА.

Правильный выбор смазочного масла невозможен без знания условий его применения. Анализ условий работы подшипников и зубчатых передач турбозубчатых агрегатов, газовых турбин и турбонасосов, турбогенераторов и турбокомпрессоров показывает, что турбинные масла эксплуатируются в менее напряженных условиях, чем моторные смазочные масла в ДВС.

Удельные давления на поверхностях трения подшипников и зубчатых передач находятся в пределах 0,6-5,0 МПа и в перспективе могут достичь 2,0-10,0 МПа. Температура трущихся поверхностей лежит в пределах 40-125 °C. Окружные скорости поверхностей трения составляют 40-120 м/с.

В перечисленных турбомашинах смена масла, связанная с ухудшением его эксплуатационных свойств, является очень длительной и дорогостоящей операцией. Поэтому турбинные масла должны обладать высокой стабильностью против окисления кислородом воздуха при указанных рабочих температурах поверхностей трения и устанавливающейся в системе смазки рабочей температуры масла 60-100 °C и выше.

По той же причине турбинные масла при работе в системе смазки в течение нескольких лет не должны выделять продукты окисления масла в виде осадков и агрессивных соединений, образующих отложения в системе и на деталях и вызывающих коррозию металлических поверхностей. При длительной работе в системах смазки судовых турбинных установок в турбинное масло попадает влага, образующаяся в виде росы на стенках сточных масляных цистерн, и наружная влага (через неплотности в масляных холодильниках и уплотнения). Ввиду необходимости длительной работы в системе турбинное масло не должно образовывать стойкой эмульсии с водой, а в случае эмульгирования – быстрее отстаиваться. Очень важным свойством турбинного масла является способность не вспениваться и не увлекать воздух при циркуляции, т. е. стойкость против аэрации.

Обеспечить перечисленные свойства турбинного масла только за счет более глубокой очистки не представляется возможным. Чтобы придать маслу желаемые свойства, необходимо, наряду с удалением из него нежелательных компонентов при изготовлении, добавлять к нему присадки, которые способны значительно улучшить его физико-химические и эксплуатационные свойства.

В настоящее время нашли широкое применение следующие присадки к турбинным маслам:

- антиокислительные ДБК-69, ДБК-70 и др.;

- антикоррозионные В-15/41, АКОР-1, МНИ-3, МНИ-5, МНИ-7 и др.;

- деэмульгаторы ОЖК и др.;

- противозадирные (противоизносные) ЭФО, ЛЗ-ЗО9/2, ОТП, АБЭС, Л3-23к;

- противопенные ПМС-200А.

Современные турбинные масла с присадками обладают такими качествами, которые в судовых условиях редко используются до предела. Поэтому при использовании масел редко встречаются случаи нестойкости их против окисления, ухудшения антикоррозионных свойств и отложения осадков. Большинство проблем, возникающих в процессе использования турбинных масел, связано с тем, что масла неизбежно подвергаются аэрации – насыщению пузырьками воздуха.

Известны две основные разновидности аэрации – вспенивание и увлечение (захват) воздуха маслом. Основное различие между этими явлениями состоит в том, что при вспенивании большое количество воздуха, заключенное в тончайшую масляную пленку, образует на поверхности масла структуру с низким содержанием масла, тогда как при увлечении воздуха небольшой его объем в виде массы мельчайших пузырьков рассеивается по всей массе масла. В этом случае масло напоминает по внешнему виду жидкую эмульсию и превращается в сжимаемую воздушно-масляную смесь.

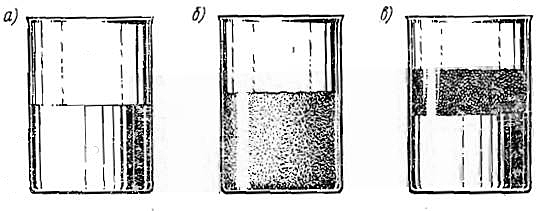

На рис. 1 показаны разновидности состояния масла вместе с пробой масла, не подвергшегося аэрации.

а – невозмущенное состояние; б – масло с пузырьками воздуха; в – вспенивание

Опыт эксплуатации показывает, что вспенивание не приводит к снижению давления масла в системе, подшипниках и зубчатых зацеплениях и с этой точки зрения не является опасным. Образование же воздушно-масляной смеси влечет за собой падение давления в масляной системе, нарушает работу регулирующей системы.

Основными причинами увлечения воздуха маслом и образования воздушно-масляной суспензии в циркуляционной системе являются подсос воздуха через уплотнения в центробежных масляных насосах и подшипниках и увлечение воздуха при расположении сливных патрубков в цистернах выше уровня масла.

Другая причина внутриобъемной аэрации – снижение способности масла к быстрому удалению содержащихся в нем пузырьков воздуха при добавлении к базовому маслу противопенных полисилоксановых присадок.

Исследованиями установлено, что наиболее эффективно предотвращает вспенивание турбинного масла добавка к нему не менее 0,01 % полиметилсилоксана (присадка ПМС-200А). Однако, предотвращая образование пены, добавленный в таких количествах полиметилсилоксан способствует образованию масляновоздушной суспензии, снижая скорость выделения пузырьков воздуха из толщи масла. Дальнейшие исследования показали возможность подбора компромиссной концентрации антипенной присадки (0,003-0,005 %), при которой выделение пузырьков воздуха идет с удовлетворительной скоростью и вместе с тем показатели ценообразования существенно не изменяются.

Перечисленные функции и условия работы турбинных масел определяют требования к ним. Необходимые характеристики турбинного масла:

- оптимальная для данного типа турбин вязкость и хорошая маслянистость, обеспечивающая надежную смазку и минимальный износ трущихся пар подшипников и зубчатых передач на всех режимах работы ТЗА;

- пологая вязкостно-температурная характеристика, исключающая резкое изменение вязкости в пределах рабочих температур, малая испаряемость и температура вспышки не ниже 180 °C;

- высокая устойчивость против окисления;

- хорошие антикоррозионные свойства;

- хорошая способность к расслоению эмульсии;

- устойчивость против аэрации.

Характеристики качества и ассортимент моторных маселФизико-химические свойства масла должны быть стабильными в период хранения и в процессе работы для обеспечения наиболее длительной эксплуатации ТЗА. В соответствии с действующими инструкциями по эксплуатации показатели турбинных масел в период работы должны быть следующими:

- изменение вязкости не более 25 % первоначальной;

- снижение температуры вспышки – не более 10 °С от исходной, кислотное число – не более 0,5 мг КОН/г;

- реакция водной вытяжки нейтральная.

Циркулирующее масло не должно содержать шлама и воды, оставаясь прозрачным. Чтобы были удовлетворены перечисленные требования, уже недостаточно только высоких качеств базовых масел. Необходимо добавлять в небольших количествах специальные композиции различных присадок, включающие, в частности:

- антиокислительные,

- антикоррозионные,

- деэмульгаторы,

- противозадирные (антиизносные),

- противопенные и другие компоненты.

Ассортимент выпускаемых в настоящее время в России турбинных масел состоит из трех групп:

- турбинные масла с присадками;

- турбинные масла без присадок;

- и турбинные масла для газовых турбин.

Упаковка, маркировка, хранение и транспортировка турбинных масел регламентированы ГОСТ 1510-76.

Ассортимент турбинных масел

Турбинные масла с присадками Тп-22, Тп-30 и Тп-46 (ГОСТ 9972-74) вырабатывают с применением селективной очистки. Масла различаются по вязкости, составу и области применения.

Турбинное масло Тп-22 получают из парафинистых малосернистых нефтей. Масло содержит антиокислительную и антикоррозионную присадки, а также деэмульгатор. Противопенную присадку в масло Тп-22 добавляют в отдельных случаях по требованию потребителей. Употребляют масло для паровых турбин разной мощности с частотой вращения 3 000 об/мин и более, а также для турбокомпрессорных машин различного назначения.

Турбинное масло Тп-30 вырабатывают из парафинистых сернистых нефтей. Масло содержит:

- антиокислительную;

- антикоррозионную;

- противоизносную присадки;

- а также деэмульгатор.

Используют масло для гидротурбин различных мощностей и для других турбоагрегатов. В отдельных случаях его можно употреблять для паровых турбин с частотой вращения 2 000-3 000 об/мин.

Турбинное масло Тп-46 получают из парафинистых сернистых нефтей с применением селективной очистки. Оно содержит:

- антиокислительную;

- антикоррозионную противопенную присадки;

- и деэмульгатор;

служит для механизмов судовых паротурбинных установок (турбозубчатых агрегатов) и других вспомогательных судовых механизмов с гидроприводами. Характеристики турбинных масел с присадками по ГОСТ 9972-74 приведены в табл. 1.

| Таблица 1. Характеристики турбинных масел с присадками | ||||

|---|---|---|---|---|

| Показатели | Тп-22 | Тп-30 | Тп-46 | Методы испытаний |

| (ГОСТ 9972-74) | ||||

| Вязкость при 50 °C, 10-6 м2/с (сСт) | 20-23 | 28-32 | 44-48 | ГОСТ 33-66 |

| Индекс вязкости (не менее) | 90 | 87 | 85 | По таблице значений ИВ |

| Кислотное число, мг КОН/г, не более | 0,05 | 0,5 | 0,5 | ГОСТ 11362-76 |

| Стабильность против окисления: | ||||

| осадок, %, не более | 0,005 | 0,005 | 0,008 | ГОСТ 981-75 |

| кислотное число, мг КОН/г, не более | 0,1 | 0,6 | 0,7 | |

| осадок после окисления, % | Не нормируется, определение обязательно | ГОСТ 18136-72 с дополнением по примечанию к настоящему стандарту | ||

| Зольность базового масла, %, не более | 0,005 | 0,005 | 0,005 | ГОСТ 1461-75 |

| Число диэмульсации, мин, не более | 5 | 5 | 5 | ГОСТ 12068-66 |

| Содержание, %: | ||||

| фенола в базовом масле | Отсутствует | ГОСТ 1057-67 | ||

| механических примесей, не более | Отсутствуют | 0,01 | Отсутствуют | ГОСТ 6370-59 |

| воды | Отсутствует | ГОСТ 2477-65 | ||

| серы в базовом масле, | 0,3 | 0,3 | 0,3 | ГОСТ 1437-75 |

| не более водорастворимых кислот и щелочей | Отсутствуют | ГОСТ 6307-75 | ||

| Температура, °C: | ||||

| вспышки в открытом тигле, не ниже | 186 | 190 | 195 | ГОСТ 4333-48 |

| застывания, не выше | -15 | -10 | -10 | ГОСТ 20287-74 |

| Натровая проба базового масла (кювета 20 мм), оптическая плотность, не более | 0,4 | – | – | ГОСТ 19296-73 |

| Коррозия на стальных стержнях | Отсутствует | ГОСТ 19199-73 | ||

| Цвет базового масла на колориметре ЦНТ, единицы ЦНТ, не более | 3,0 | 4,0 | 5,5 | ГОСТ 20284-74 |

| Прозрачность при 0° C | Прозрачно | По примечанию 6 | ||

| Примечание. 1. Для масел марок Тп-22 и Тп-30 из сернистых нефтей допускается содержание серы в базовом масле не более 1 %, для масла марки Тп-46 – не более 1,1 % 2. По соглашению с потребителем допускается поставка масел марок Тп-22 и Тп-30 без противопенной присадки. 3. Окисление по ГОСТ 18136-72 проводят в универсальном приборе при следующих условиях: температура испытания 120±0,5 °C; длительность испытания 96 ч; скорость подачи воздуха 5 л/ч; катализатор – нафтенат меди и нафтенат железа, растворенные в испытуемом масле в количестве 20 млн-1 Cu и 20 млн-1 Fe. Показатели не нормируются, определяются с I/VII-78 г. только на предприятии-изготовителе для накопления данных. 4. Испытание на коррозию для масел марок Тп-22 и Тп-30 проводят с дистилированной водой, для масла марки Тп-46 – с раствором неорганических солей. 5. При введении присадки В 15/41 кислотное число масла марки Тп-46 устанавливается не более 0,05 мг/г. 6. Масло, налитое в стеклянную пробирку диаметром 30-40 мм и охлажденное до 0 °C, должно быть прозрачным. | ||||

Турбинное масло Тп-46 вырабатывают из малосернистых беспарафинистых нефтей путем кислотноземельной очистки. Масло содержит присадку (олеиновую кислоту), придающую ему необходимые консервационные свойства и предохраняющую металлические поверхности от коррозии во время длительных остановок машин или при попадании в масло воды. Области применения те же, что и у масла Тп-46 (ГОСТ 9972-74).

Характеристика турбинного масла Т46 дана в табл. 2.

| Таблица 2. Характеристика турбинного масла Т46 | ||

|---|---|---|

| Показатели | ТУ 38 101251-72 | Методы испытаний |

| Вязкость при 50 °C, 10-6 м2/с (сСт) | 43,5-48 | ГОСТ 32-74 |

| Кислотное число, мг КОН/г, не более | 0,55 | ГОСТ 5985-79 |

| Зольность, %, не более | 0,03 | ГОСТ 1461-75 |

| Число диэмульсации, с, не более | 480 | ГОСТ 12068-78 |

| Содержание, %: | ||

| водорастворимых кислот и щелочей | Отсутствуют | ГОСТ 6307-75 |

| механических примесей | Отсутствуют | ГОСТ 6370-59 |

| воды | Отсутствуют | ГОСТ 2477-65 |

| Температура, °C: | ||

| вспышки в открытом тигле, не ниже | 195 | ГОСТ 4333-48 |

| застывания, не выше | -10 | ГОСТ 20287-74 |

| Прозрачность при 0 °C | Прозрачно | См. примечание |

| Примечания. 1. Масло, налитое в стеклянную пробирку диаметром 30-40 мм и охлажденное до °C, должно быть прозрачным. 2. По требованию потребителей масло может поставляться без присадки (олеиновой кислоты). | ||

Турбинные масла Т22, Т30, Т46 и Т57, (ГОСТ 32-74) вырабатывают из малосернистых беспарафинистых нефтей путем кислотноземельной очистки. Масла различают по вязкости и областям применения; присадок эти масла не содержат.

Турбинное масло Т22 предназначено для паровых турбин с частотой вращения 3 000 об/мин и более, для турбокомпрессорных машин, а также для промышленных механизмов с циркуляционными и гидравлическими системами смазки.

Турбинное масло Т30 используют для гидротурбин различной мощности и других турбоагрегатов, для промышленных механизмов с циркуляционными и гидравлическими системами смазки. Может быть использовано также для паровых турбин с частотой вращения 2 000-3 000 об/мин.

Турбинное масло Т46 употребляют для некоторых специальных механизмов с циркуляционными и гидравлическими системами смазки, а также как основу для изготовления турбинного масла с присадкой олеиновой кислоты.

Турбинное масло Т57 применяют для судовых турбинных установок с редукторами привода гребного вала и для других судовых механизмов.

Характеристики турбинных масел по ГОСТ 32-74 приведены в табл. 3.

| Таблица 3. Характеристики турбинных масел | |||||

|---|---|---|---|---|---|

| Показатели | Т22 | Т30 | Т46 | Т57 | Методы испытания |

| ГОСТ 32-74 | |||||

| Вязкость при 50 °C, 10-6 м2/с | 20-23 | 28-32 | 44-48 | 55-59 | ГОСТ 33-66 |

| Индекс вязкости, не менее | 70 | 65 | 60 | 60 | По таблице значений ИВ |

| Кислотное число, мг КОН/г, не более | 0,02 | 0,02 | 0,02 | 0,05 | ГОСТ 5985-79 |

| Стабильность против окисления: | |||||

| осадок, %, не более | 0,10 | 0,10 | 0,10 | – | ГОСТ 981-75 |

| кислотное число, мг КОН/г, не более | 0,35 | 0,35 | 0,35 | – | |

| Зольность, %, не более | 0,005 | 0,005 | 0,010 | 0,030 | ГОСТ 1461-75 |

| Число деэмульсации, мин, не более | 5 | 5 | 5 | 5 | ГОСТ 12068-66 |

| Содержание водорастворимых кислот и щелочей | Отсутствуют | ГОСТ 6307-75 | |||

| Температура, °C: | |||||

| вспышки в открытом тигле, не ниже | 180 | 180 | 195 | 195 | ГОСТ 4333-48 |

| застывания, не выше | -15 | -10 | -10 | – | ГОСТ 20287-74 |

| Натровая проба (кювета 10 мм), оптическая плотность | 2,0 | 2,0 | 2,0 | 2,0 | ГОСТ 19296-73 |

| Коррозия медных пластинок, 3 ч, 100 °C | Выдерживают | ГОСТ 2917-76 с дополнением по примечанию 2 | |||

| Прозрачность при 0 °C | Прозрачно | Примечание 1 | |||

| Цвет на колориметре ЦНТ, единицы ЦНТ, не более | 2,0 | 2,5 | 3,0 | 4,5 | ГОСТ 20284-74 |

| Плотность при 20 °C, кг/м3 | 900 | 900 | 905 | 900 | ГОСТ 3900-47 |

| Примечания. 1. Масло, налитое в стеклянную пробирку диаметром 30-40 мм и охлажденное до 0 °C, должно быть прозрачным. 2. Испытания на коррозию проводят на пластинках из меди марки М2 (ГОСТ 859-66). | |||||

Масло для судовых газовых турбин (ГОСТ 10289-62) изготовляют из трансформаторного масла кислотнощелочноземельной очистки по ГОСТ 982-68. Содержит 0,8-1,2 % противозадирной присадки совол и 0,3-0,5 % антиокислительной присадки ионол. Предназначено для смазки и охлаждения редукторов и подшипников судовых газовых турбин.

Характеристики масла для судовых газовых турбин приведена в табл. 4.

| Таблица 4. Характеристики масла для судовых газовых турбин | ||

|---|---|---|

| Показатели | ГОСТ 10289-62 | Методы испытаний |

| Вязкость, 10-6 м2/с (сСт): | ||

| при 50 °C | 7-9,6 | ГОСТ 33-66 |

| при 20 °С, не более | 30 | |

| Кислотное число, мг КОН/г, не более | 0,04 | ГОСТ 5985-79 |

| Стабильность против окисления: | ||

| осадок, %, не более | 0,20 | ГОСТ 981-75 (с дополнением к примечанию 2) |

| кислотное число, мг КОН/г, не более | 0,65 | |

| Зольность, %, не более | 0,005 | ГОСТ 1461-75 |

| Содержание: | ||

| водорастворимых кислот и щелочей | Отсутствуют | ГОСТ 6307-75 |

| механических примесей | Отсутствуют | ГОСТ 6370-59 |

| воды | Отсутствуют | ГОСТ 2477-65 |

| Температура, °С | ||

| вспышки в закрытом тигле, не ниже | 135 | ГОСТ 6356-75 |

| застывания, не выше | -45 | ГОСТ 20287-74 |

| Натровая проба (кювета 10 мм), оптическая плотность, не более | 2 | ГОСТ 19296-73 |

| Прозрачность масла без присадки при 5 °С | Прозрачно | Масло налитое в пробирку диаметром 30-40 мм и охлажденное до 5 °С, должно оставаться прозрачным |

| Примечания. 1. Натровую пробу и прозрачность базового масла (без присадки) определяют на месте его производства. 2. Общую стабильность против окисления воздухом определяют по ГОСТ 981-75 в соответствии с разделом IV «Проведение испытания, оценивающего общую стабильность масла против окисления» одновременно в двух приборах со следующими изменениями и дополнениями. Заполненный согласно п. 8 ГОСТ 981-75 прибор опускают в масляную баню, нагретую до 170 °C (вместо 120 °C), выдерживают при этой температуре 10 ч (вместо 14 ч), непрерывно пропуская через испытуемое масло воздух (вместо кислорода) из баллона или от воздуходувки со скоростью 50 мл/мин (вместо 200 мл/мин). По окончании испытания окисленное масло сливают в стаканы вместимостью 100 мл каждый. После перемешивания берут навески масла:

При определении осадка навеску масла в стакане растворяют в 100 мл технического изо-октана (ГОСТ 4095-56) и отстаивают 1 ч. Затем содержимое стакана фильтруют через доведенный до постоянной массы обеззоленный бумажный фильтр. Осадок на фильтре тщательно промывают изо-октаном. Фильтр с осадком сушат при 105±3 °C, пока расхождение между двумя последовательными взвешиваниями будет не более 0,0004 г. Содержание осадка X, %, после окисления вычисляют по формуле: где:

3. Кислотное число определяют по ГОСТ 5985-59. Расхождения между результатами параллельных определений в двух приборах осадка и кислотного числа окисленного масла не должны превышать +5 % среднего арифметического сравниваемых результатов. | ||

Показатель вязкости ν, сСт при определенной температуре (50 или 100 °C), указанной в таблицах, в российской и зарубежной литературе встречается в градусах Энглера (°Е) или, что то же самое, в условных градусах (°ВУ). Для пересчета вязкости, выраженной в разных единицах, существует зависимость: 1 °Е = 0,132 ν.

Кинематическая вязкость νт в технической системе единиц выражается в м2/с и пересчитывается по формуле ν = 106νт. В отдельных работах исследователи пользуются значениями динамической вязкости μт, кг·с/м2.

Формулы пересчета:

или:

где:

- γ – удельный вес масла, кг/м3.

Иногда μт выражают в пуазах Пз μп и в сантипуазах сПз.

Формула пересчета:

Особенности применения турбинных масел на судах

Условия работы турбинных масел в судовых турбозубчатых агрегатах и системах регулирования и управления ими определяют некоторые особенности применения этих масел.

По сравнению с дизельными установками расходы масла в судовых турбинных установках весьма незначительны, поэтому доливки (дозаправка масляной системы) крайне малы и «освежения» работающего масла за счет доливок, в отличие от ДВС, в ГТЗА практически не происходит.

В связи с этим в судовых условиях должно быть обеспечено сохранение эксплуатационных свойств турбинного масла в течение очень длительного периода (нескольких лет).

Конструкции масляных систем судовых турбоагрегатов позволяют обеспечивать в течение достаточно длительного времени необходимые эксплуатационные свойства турбинного масла за счет очистки циркуляционного масла от механических примесей и воды.

Читайте также: Комплекс двигатель – масло – масляная система

На ряде судов российской и зарубежной постройки, где главными двигателями служат паровые турбины, вспомогательные генераторы снабжены дизельными приводами. Естественно, что на судне имеется масло для смазки дизелей, а, как известно, все современные моторные масла содержат присадки, в том числе моющие. Недопустимо смешивание турбинного и моторного масел, так как моющие присадки могут вызвать ухудшение стойкости масла против аэрации. Поэтому до начала бункеровки маслом необходимо убедиться, что питающие шланги, трубопроводы и насосы тщательно очищены и промыты, во избежание загрязнения масла другими сортами смазок, применяемых на судне. В идеальном случае нужны отдельные насосы, шланги и трубопроводы для подачи и приема на судно турбинных масел. Следует иметь в виду, что полная смена турбинного масла в системе смазки является весьма сложной и дорогостоящей операцией.

В Главные турбозубчатые агрегаты ГТЗАпроцессе эксплуатации ГТЗА необходимо регулярно производить отбор и анализ проб масла. Состояние турбинного масла нужно проверять независимо от появления признаков нарушения нормального режима работы, поскольку такие проверки позволяют своевременно выявить любое ухудшение свойств масла и заблаговременно принять меры. Пробы для анализа берут в сроки, указанные в инструкциях по эксплуатации ТЗА (во всяком случае, не реже одного раза в 6 мес.).

Анализ проб масла из системы смазки турбин необходим для определения таких важнейших показателей, как устойчивость против окисления и антикоррозионные свойства. Установившаяся практика рассматривать кислотное число как критерий устойчивости масла против окисления не дает желаемых результатов, так как кислотность масла не начинает повышаться до тех пор, пока не будут израсходованы все антиокислительные присадки и пока субстрат углеводорода не подвергнется значительному/качественному изменению. Поэтому при систематическом отборе проб масла необходимо либо определять содержание антиокислительной присадки в работающем масле, либо измерять степень его устойчивости против окисления. Такой метод позволяет заранее обнаруживать ненормальное возрастание окисления масла и своевременно вводить дополнительное количество антиокислительных присадок в процессе эксплуатации.

Исследования показали, что при уже начавшемся окислительном процессе дополнительное введение таких присадок не дает желаемого эффекта.