Судостроительная верфь при постройке судна получает механическое оборудование от специализированных заводов, которые территориально могут быть расположены от нее на значительном расстоянии.

- Требования, предъявляемые к ГТЗА и его узлам при их монтаже и ремонте

- Требования к узлам и деталям при ремонте ГТЗА

- Погрузка ГТЗА в корпус судна

- Требования к такелажу при погрузке ГТЗА

- Монтаж ГТЗА

- Установка и центровка редуктора (монтаж на стапеле)

- Установка и центровка турбин

- Работы, выполняемые после спуска судна на воду

- Дефектация и разборка ГТЗА при ремонте

- Краткая характеристика некоторых видов износа турбомеханизмов

- Требования к размерам, допускам и зазорам ГТЗА

- Требования к материалам и заготовкам для изготовления деталей при ремонте

- Требования к гидравлическим испытаниям

- Монтажные работы на судне при ремонте

- По турбинам

- По редукторам

- Испытания ГТЗА

- Швартовные испытания

- Ходовые испытания

Требования, предъявляемые к ГТЗА и его узлам при их монтаже и ремонте

Каждый ГТЗА перед отправкой на судостроительную верфь подвергается на стенде завода-изготовителя приработке и испытаниям по специальной программе. Цель этих испытаний заключается в том, чтобы выяснить и устранить возможные недостатки и дефекты производственного, технологического и конструктивного характера. Эти Регулировочные работы, швартовные и ходовые испытанияиспытания на холостом ходу агрегата охватывают следующие операции.

- Прокачка масла и регулировка его подачи на подшипники турбин, редуктор и главный упорный подшипник, а также на смазку зацепления редуктора при работе на передний и задний ход.

- Проверка работы валоповоротного устройства.

- Проверка плотности парового пространства всей установки.

- Проверка прогревания турбин и их расширения.

- Проверка (от руки) действия предельного регулятора.

- Определение давления пара перед соплами в момент страгивания агрегата на передний ход.

- Проверка работы агрегата на спецификационных ходах, включая угонную пробу.

- Проверка автоматического действия предельного регулятора и других средств защиты.

- Определение давления пара перед соплами в момент страгивания агрегата на задний ход работа па задний ход.

- Проверка температурного режима опорных и упорных подшипников ГТЗА.

- Определение величины горизонтальной и вертикальной вибрации турбин для подшипников турбин допускается не свыше 0,04 мм, для подшипников редуктора — не свыше 0,05 мм.

- Проверка равномерности работы зубчатой передачи и соединительных муфт. Допустимый шум передачи при стендовых испытаниях не должен превышать 95—9 дб. Общая продолжительность работы агрегата на стенде не менее 6 час.

Вспомогательные механизмы могут быть испытаны совместно с ГТЗА или на отдельных стендах.

Заводы-поставщики главных машин, как правило, проводят стендовые испытания машин только вхолостую без нагрузки. Иногда из-за отсутствия производственных возможностей ГТЗА, поставляемые на Классификация современных кораблей, судов и их устройствосудно, не подвергаются стендовым испытаниям. В этих случаях предварительную наладку ГТЗА проводят на судне в период швартовных испытаний совмещению по специальной программе завода-поставщика машин, включающей вышеперечисленные операции стендовых испытаний.

Закончив стендовые испытания, выполняют разборку всех узлов ГТЗА для осмотра и устранения дефектов. После устранения дефектов ГТЗА консервируют в соответствии с инструкцией, собирают и упаковывают для отправки заказчику.

На заводы-поставщики возлагается ответственность за качество и сохранность оборудования, поступающего на монтаж. Основной мерой защиты оборудования от коррозии служит консервация.

Для защиты от поломок и повреждений производится тщательная и надежная упаковка с постановкой временных заглушек и опломбированием их. К упаковке оборудования предъявляются следующие требования, которые должны обеспечить:

- прочность и плотность тары, чтобы исключить попадание влаги и пыли на оборудование;

- наличие на таре нумерации с указанием номера ящика, расположения мест тросов при погрузке и разгрузке, надписей о запрещении кантовать ящики, нанесенных стойкой краской;

- наличие поящичной спецификации с подробным перечнем и наименованием отправляемого в данном ящике оборудования со ссылкой на номер чертежа (спецификация должна быть вложена перед отправкой в каждый ящик).

Отправка оборудования с завода-изготовителя производится в строгом соответствии с учетно-отправочной ведомостью, составленной конструкторским бюро завода-изготовителя и высылаемой в адрес заказчика (судостроительного завода).

Учетно-отправочную ведомость используют в следующих случаях;

- для сдачи цехами готовой продукции отделу сбыта завода-изготовителя;

- для комплектной отправки продукции заказчику.

При отправке негабаритного оборудования разрешается выполнять защиту и упаковку только наиболее ответственных узлов и деталей, например: зубчатые колеса редуктора типа ТС2 из-за больших габаритов и веса транспортируются без упаковки в ящики упаковывают только зубчатые венцы колеса, опорные шейки, упорный гребень и соединительные фланцы. Колесо в этом случае монтируется на подставке с приспособлением, обеспечивающим безопасную разгрузку на месте назначения.

В качестве примера в табл. 1 и 2 приводятся формы поящичной спецификации и учетно-отправочной ведомости главного турбозубчатого агрегата.

Учетно-отправочная ведомость на каждый заводский номер ГТЗА оформляется и рассылается Бюро технического контроля завода в пяти экземплярах:

- отделу сбыта завода 3 экз.;

- заказчику 1 экз.;

- ОТК завода (контрольный экземпляр) I экз.

Одновременно с оборудованием заказчику высылают всю чертежно-техническую документацию на ГТЗА и вспомогательные механизмы, включая:

- отчетные чертежи в трех экземплярах (не менее);

- инструкции по обслуживанию ГТЗА и вспомогательных механизмов,

- паспорта и главные формуляры;

- весовую ведомость ГТЗА и вспомогательных механизмов;

- учетно-отправочную ведомость и другую документацию.

Поступившее в адрес заказчика оборудование должно храниться до начала монтажа в специально оборудованных складских помещениях с относительной влажностью не более 65 % и температурой воздуха от +25 до +4°.

Требования к узлам и деталям при ремонте ГТЗА

В процессе длительной эксплуатации судна механизмы, в том числе и Разборка судовых технических средствглавные турбозубчатые агрегаты, значительно изнашиваются. В зависимости от степени износа тех или иных, деталей определяется характер ремонта ГТЗА.

Капитальный ремонт, выполняющийся с демонтажем всего ГТЗА, включает такие работы, как перелопачивание роторов турбин с динамической балансировкой, замену диафрагм, сопловых и направляющих аппаратов, перенарезку колес редуктора с изготовлением новых шестерен, перезаливку вкладышей с расточкой и подгонкой по постелям, центровку редуктора с обкаткой и пр. Указанные работы можно выполнить только на специализированном турбиностроительном заводе. В таких случаях ГТЗА демонтируют и отправляют для ремонта на турбиностроительный завод. Обратная отправка оборудования после капитального ремонта в адрес судостроительного завода для монтажа должна отвечать требованиям, аналогичным изложенным выше. С механизмами, прошедшими капитальный ремонт, завод возвращает паспорта и главные формуляры ГТЗА, заполнив раздел формуляра «капитальный ремонт ГТЗА».

При среднем ремонте не требуется демонтировать весь ГТЗА может быть заменен или отремонтирован отдельный вспомогательный узел или деталь: перелопачивание отдельных ступеней ротора турбины замена седел и штоков клапанов замена или перезаливка отдельных вкладышей, сегментов упорных подшипников и пр.

Средний ремонт чаще всего производится силами и средствами судостроительного завода с использованием деталей, получаемых в ЗИП по предварительному заказу. В таких случаях детали должны иметь достаточно подробный паспорт всех сопрягаемых размеров, по которым определяют возможность замены старой детали. На период среднего ремонта разбираемые узлы и детали должны быть законсервированы техническим вазелином или цилиндровым маслом. Детали, находящиеся в ремонте, следует также предохранить от оборжавления поломок и других повреждений. Детали, подаваемые на судно для монтажа, после ремонта должны быть законсервированы легкой консервацией и защищены от повреждений.

Такие же требования предъявляются к деталям, поступающим на судно при текущем ремонте. На этих деталях должно быть клеймо ОТК о пригодности к работе, а также выбиты номер чертежа и наименование детали (если позволяют ее габариты) или прикреплены бирки с номером чертежа и наименованием.

На турбинном заводе при изготовлении ГТЗА маркируют и клеймят все детали в процессе их изготовления и сборки. Правильная, четкая и понятная маркировка как на отдельных деталях, так и сопрягаемых узлах значительно облегчает сборочно-монтажные работы по ГТЗА на судне. При сборке сопрягаемых деталей должно быть обращено внимание на правильное соединение сопрягаемых деталей, равномерное обжатие гаек у болтов и шпилек и их шплинтовку, а также на чистоту сборки (необходимо предохранить узлы и детали от посторонних предметов, грязи и пр.).

Допуски, зазоры и чистота поверхностей деталей и узлов, обрабатываемых при сборке монтажниками и не предъявляемых ОТК» должны соответствовать указаниям чертежа, техническим условиям или инструкции.

Погрузка ГТЗА в корпус судна

Подготовка ГТЗА и вспомогательных механизмов к погрузке в корпус судна заключается в следующем:

- В соответствии с очередностью погрузки получают со складов оборудование и на площадке достроечной набережной у судна вскрывают ящики в присутствии представителя завода-поставщика оборудования.

- После вскрытия ящиков выполняют внешний осмотр оборудования, проверяют наличие пломб и качество постановки заглушек, сверяют наличие оборудования с поящичной спецификацией.

- Недостача деталей оформляется специальным актом представителями ОТК внешней приемки и поставщика оборудования. Указанный акт служит основанием к предъявлению рекламаций заводу-поставщику для получения недостающих деталей.

- Легкосъемные детали и приборы, если они посланы в комплекте с узлом, перед погрузкой на судно во избежание поломки снимают и сдают в промежуточный склад на хранение.

Подготовка машинного отделения к погрузке ГТЗА заключается в следующем.

- Все основные сборочные и сварочные работы, резка и рубка деталей корпуса и фундаментов должны быть закончены.

- Испытаны и сданы ОТК все отсеки, наружные и внутренние цистерны в районе машинных отделений.

- Проверено и зафиксировано актом положение блока или корпуса судна при помощи шлангового уровня, репера или иным способом, принятым на заводе. Изменение положения корпуса судна относительно основной линии допускается в пределах ±3 мм. При больших отклонениях производится выравнивание корпуса подбивкой кильблоков. При положении корпуса судна на ровном киле допускается его отклонение по крену до ±2 мм.

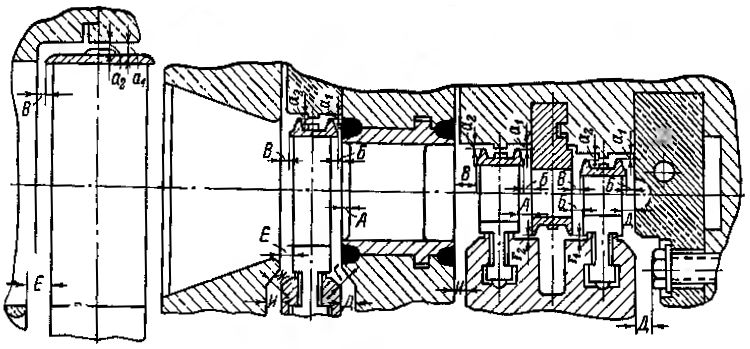

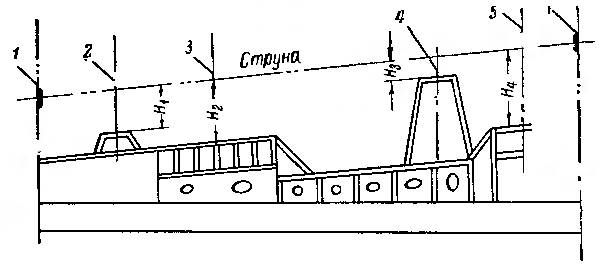

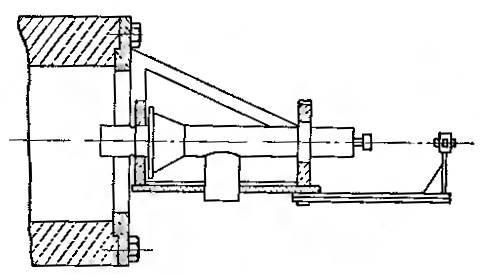

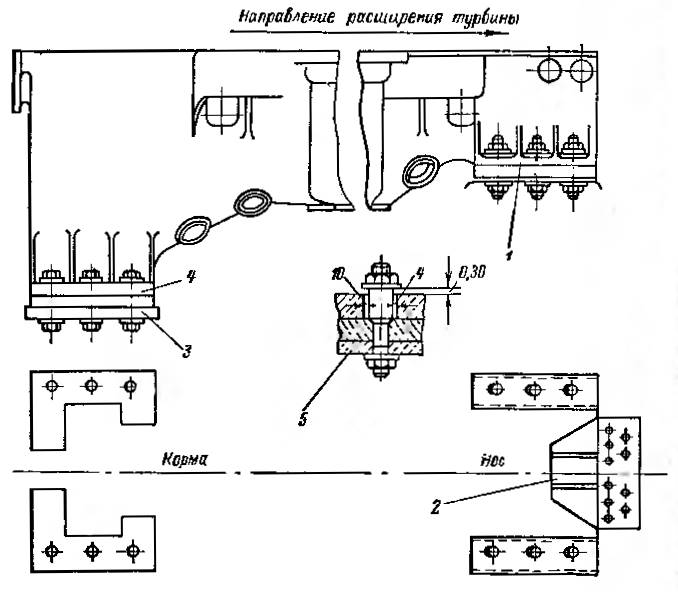

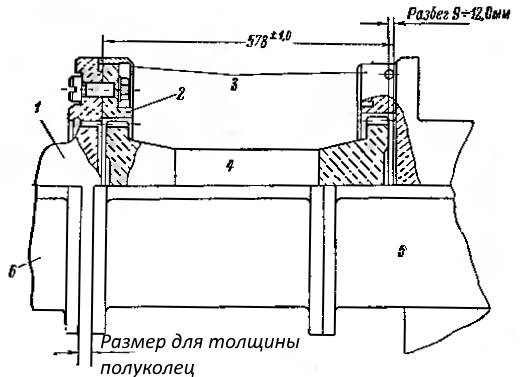

- Опорные плоскости фундаментов обычно окончательно обрабатывают после завершения корпусных работ и испытания отсеков в районе машинного отделения. Закончив обработку, проверяют соответствие геометрических размеров фундаментов чертежам в пределах допусков и наличие требуемого наклона и параллельности опорных поверхностей к плоскости ватерлинии. Установку фундаментов можно проверять (рис. 1) при помощи струны, натянутой по плазовым ординатам осевой линии валопровода между кормовой и носовой переборками машинного отделения. Допускается также проверка фундаментов при помощи визирной трубы (см. “Обработка фундаментов и центровка механизмов”). Фундаменты должны иметь правильное положение опорной поверхности в плане и по высоте. На полки фундамента под редуктор наносят при помощи керна или рисок продольное и поперечное расположение осей редуктора по размерам чертежа для установки редуктора перед центровкой. Опорные полки после обработки и приемки фундаментов консервируют и закрывают настилами, чтобы предохранить их от оборжавления. Необработанные части фундамента окрашивают.

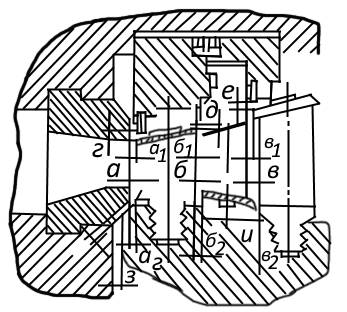

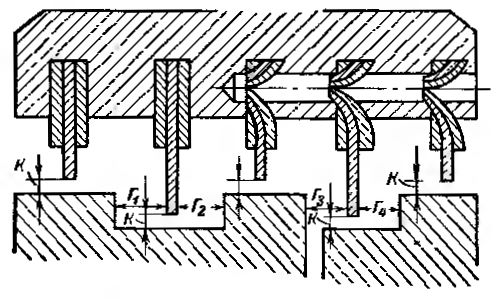

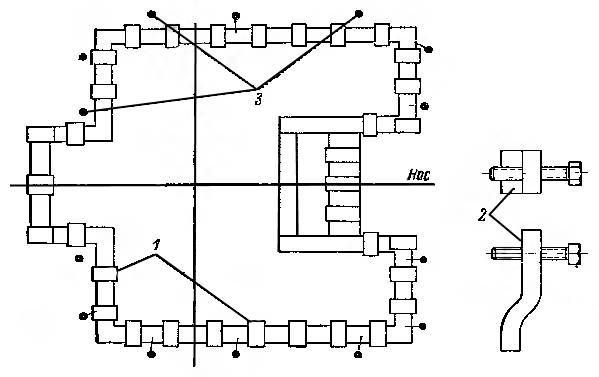

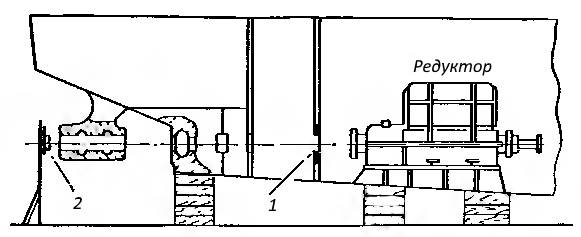

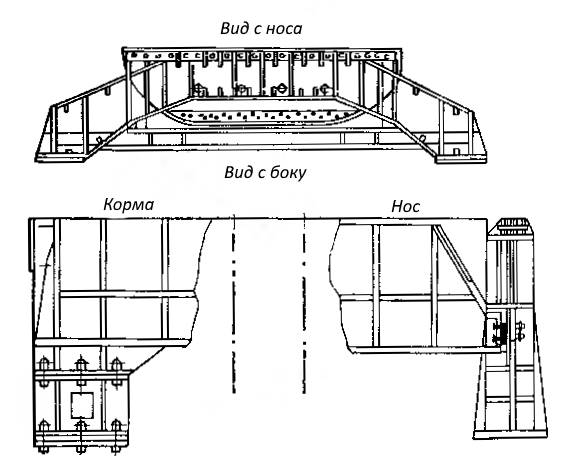

- На опорные полки фундаментов редуктора должны быть уложены временные деревянные подкладки, на которые устанавливают редуктор. Толщина подкладок равна чертежной” толщине клиньев или амортизаторов с прокладками. Подкладки убирают перед центровкой редуктора, когда он установлен на отжимные болты. Турбины, опирающиеся кормовыми лапами на корпус редуктора, грузят на специальные выкладки из брусьев и раскрепляют для предохранения от возможных сдвигов. До окончательной центровки и закрепления редуктора на фундаменте грузить турбины кормовыми опорами на редуктор категорически воспрещается. Выставляются и закрепляются отжимные приспособления. Для предохранения опорных полок от повреждений под концы отжимных болтов подкладывают металлические подкладки толщиной 10 мм. Примерное расположение подкладок и отжимных приспособлений изображено на рис. 2.

- Если турбины устанавливаются лапами на судовой фундамент, то на фундамент перед их погрузкой должны быть уложены деревянные подкладки соответствующей толщины. Для подобных турбин и редукторов разрешается установка брусков высотой 100—120 мм вместо подкладок, что связано с дополнительным подъемом механизмов перед центровкой для удаления брусков.

- До погрузки ГТЗА в отсеках должны быть проложены и закрыты кожухами электрокабели, трубы и выполнены другие работы, которые после погрузки механизмов невозможны или затруднительны.

- В соответствии с установленной очередностью в машинное отделение до главных турбозубчатых агрегатов погружают механизмы, аппаратуру и устройства, которые невозможно или затруднительно погружать после ГТЗА.

1 – переборка машинного отделения; 2 – ось ударного подшипника; 3 – ось редуктора; 4 – ось опорного подшипника т. н. д.; 5 – ось опорного подшипника т. н. д.

1 – подкладки деревянные (34 шт.); 2 – планка с отжимными болтами; 3 – места установки планок с отжимными болтами

Требования к такелажу при погрузке ГТЗА

- Перед погрузкой ГТЗА на судно Крепление механизмов на фундамент суднафундаменты под редуктор, турбины и главный конденсатор расконсервируют.

- Погрузку механизмов ГТЗА следует выполнять в присутствии представителя завода-поставщика механизмов.

- Подвешивание изделий на стропах должно отвечать требованиям завода-поставщика механизмов.

- Башмаки турбины и конденсатора, если таковые предусмотрены в конструкции, требуется установить заранее.

- Редукторы, поступающие в разобранном виде, перед погрузкой должны быть собраны на специальной площадке, не плоскостность поверхности, которой должна отвечать требованиям ТУ чертежа редуктора.

По согласованию с заводом-поставщика ГТЗА и при отсутствии специальной площадки сборка редукторов, как исключение, может быть произведена непосредственно на судовом Фундаменте. - Оборудование на монтаж поступает в законсервированном состоянии. Консервация снимается лишь с опорных лап турбин и полок редуктора.

- Погрузку главных механизмов рекомендуется производить в следующем порядке;

- редуктор с упорным подшипником;

- конденсатор;

- турбины (т. н. д. и т. в. д.).

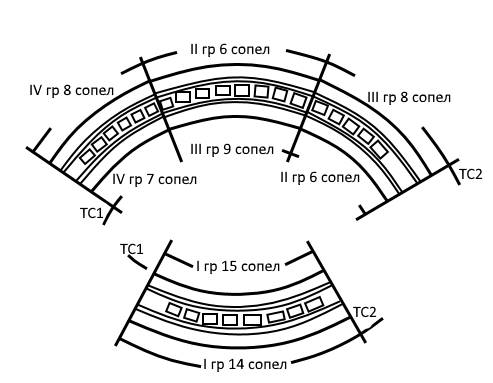

Такой порядок погрузки может быть рекомендован для ГТЗА типа ТС1 и ТС2. Для других ГТЗЛ очередность погрузки механизмов может быть установлена в зависимости от расположения съемного листа так, например, при расположении съемного листа под редуктором сначала грузят конденсатор, потом турбины, а затем редуктор.

Очередность погрузки вспомогательных механизмов не имеет значения.

Применяемые при такелажных работах грузоподъемные механизмы и приспособления — краны, лебедки, тали, блоки, тросы и канаты, цепи, рымы, восьмерки и пр. должны быть испытаны по правилам Котлонадзора и иметь бирки с указанием даты испытания и допускаемой грузоподъемности. Установлен следующий срок контрольного испытания: для кранов производственных цехов 1 раз в год, для монтажных крапов 1 раз в 3 года. Стропы испытывают один раз с последующим осмотром через каждые 10 дней.

Результаты осмотра записывают в журнал.

Приспособления для перемещения редуктора и турбин — отжимные болты с планками, домкраты и др. должны быть также подготовлены к работе.

Для подъема тяжелых грузов необходимо применять только стальные тросы с волокнами без резких перегибов и оборванных проволочек. Пользование пеньковыми канатами допускается для подъема тяжестей не свыше 1 200 кг. Эти канаты должны быть без перетертых волокон, размочаленных витков и ослабнувших прядей. Не следует допускать трения троса о металл. Чтобы предохранить тросы от перегибов и порчи, а также легче развязывать их, рекомендуется в петли тросов вставлять деревянные кругляки диаметром 75—100 мм и длиной 300 мм. Сигналы крановщику должны подаваться одним лицом, ответственным за такелажные работы. Указания или подача сигналов должны передаваться в соответствии с принятой системой.

Основные правила техники безопасности при такелажных работах;

- запрещается подъем груза весом, превосходящим допускаемую на кран или на трос нагрузку;

- в местах соприкосновения троса с острыми углами груза требуется помещать подкладки из кругляков, маты, картон и пр.;

- перед подъемом груза необходимо проверять правильность оснастки, закрепления и равномерную натяжку ветвей стропа. Для этого груз поднимают на высоту 50—100 мм и обстукивают стропы ломами;

- воспрещается быстро отрывать груз с места. Особенно необходимо плавно опускать детали в момент сборки механизмов;

- воспрещается брать груз за пределами вылета стрелы крана и подтягивать не подвешенный груз волочением по полу;

- запрещается находиться под поднятым грузом.

Не рекомендуется транспортировка тяжестей над механизмами.

В табл. 3—6 приводятся данные допускаемых при подъеме размеров и нагрузок.

Монтаж ГТЗА

Прогрессивный метод монтажа, увеличивающий фронт работ на плаву, начинается с установки и монтажа редуктора. Редуктор принимают за основную базу, от которой одновременно начинают Центровка и монтаж валопроводамонтаж валопровода с одной стороны и турбин с другой. При таком методе общий цикл монтажных работ значительно сокращается, для более резкого сокращения сроков применяют монтаж ГТЗА на стапеле, а также монтаж ГТЗА при секционной крупноблочной сборке. При монтаже ГТЗА на плаву учитывают требования загрузки и насыщения, а также установки судна на ровный киль.

В турбозубчатом агрегате наиболее тяжелый узел редуктор. Вследствие стремления максимально снизить общий вес установки, конструктору не всегда удается получить корпус редуктора достаточной жесткости. Безусловно, корпус редуктора малых габаритов и веса будет иметь большую относительную жесткость, чем корпус редуктора больших габаритов и веса.

Наличие значительных деформаций корпусов редукторов, если таковые не будут правильно учтены при монтаже на судне, неблагоприятно отразится на работе зубчатой передачи при эксплуатации и нарушит заводскую центровку. Поэтому величину деформаций корпусов редукторов необходимо знать до начала монтажа ГТЗА. Эти деформации корпуса редуктора могут не учитываться при монтаже на судне в том случае, если обработка корпуса редуктора (расточка осей валов под вкладыши колеса и шестерни редуктора, а также сборка зубчатой передачи) производилась на плите или специальном подрамнике жесткой конструкции, не плоскостность поверхности которого находилась в пределах 0,05-0,07 мм на 1 м или 0,20-0,25 мм на всю поверхность. Значительных габаритов плита или специальный достаточной жесткости подрамник служат в этом случае необходимой производственной оснасткой.

Целесообразность такой оснастки и её рентабельность для завода-изготовителя ГТЗА определяются количеством машин данной серии. При единичном изготовлении машин значительные затраты на дорогостоящую оснастку, естественно, нерентабельны.

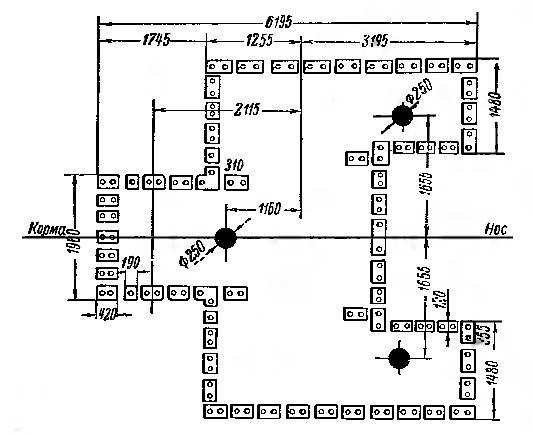

Для ГТЗА типа ТС2 расточка корпуса и сборка редуктора без изготовления плиты или специального жесткого подрамника производились в зафиксированном положении редуктора, отцентрованного на трех точках. При положении передачи на трех точках при помощи специально для этой цели изготовленных динамометров замерялись деформации корпуса редуктора при отцентрованной передаче. Указанный метод изготовления, сборки и центровки передачи предопределил метод сборки и монтажа редуктора на судне. Сущность технологии монтажа редуктора типа ТС2 общим весом 105 г и габаритами 5X6 м заключается в следующем.

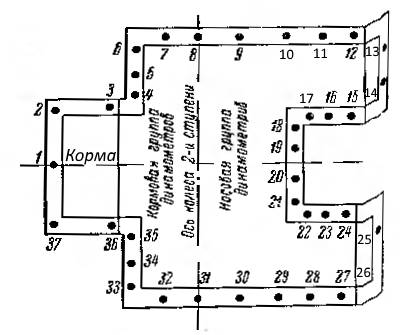

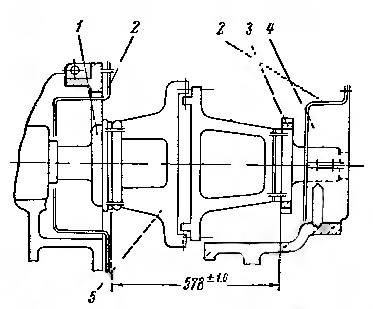

Редуктор без корпуса упорного подшипника устанавливают на клиновые домкраты на трех обособленных точках судового фундамента (рис. 3). При помощи нивелира НА-1 на носовом торце вала, предварительно отцентрованного относительно самого вала колеса, редуктор центруется по теоретической оси валопровода поднятием или опусканием клиновыми домкратами.

Отцентрованный на трех клиновых домкратах редуктор вывешивается на динамометрах, расположенных, но периметру опорной части редуктора (рис. 4). Для первого редуктора было применено 37 динамометров. Из-за незначительных нагрузок на динамометры основной вес редуктора (до 60 %) воспринимается опорами трех точек поэтому количество динамометров намечено уменьшить до 12—16. По динамометрам устанавливаются нагрузки, полученные при сборке на заводе-изготовителе и проверенные на стенде, с поправкой на уклон редуктора к основной линии и уклон стапеля. При положении на динамометрах и опоре редуктора на трех точках проверяют состояние его центровки по теоретической оси валопровода.

После получения паспортных данных на динамометрах (с учетом поправок на уклон) снимают размеры и подгоняют клинья первой очереди (10—12 i>шт.) в местах, где они не мешать динамометрам. Завершив подгонку клиньев первой скорости, вскрывают зубчатую передачу для предварительной сверки качества зубчатого зацепления (в соответствии с посланными данными) по выжимкам свинцовой проволоки. При положительных результатах центровки зубчатого зацепления в процессе монтажа — не параллельность осей валов не превышает 1,1 на 1 м, а перекос 0,05 на 1 м — производится подгонка всех остальных клиньев. При отрицательных результатах центровки подцентровка зубчатого зацепления может выполняться перераспределением нагрузок на домкратах или снятием баббита на вкладышах.

Вследствие значительного разнообразия выпускаемых типов ГТЗА, различия существующих технологических приемов их изготовления, различных условий и производственных возможностей монтажа — на строительных заводах не создана единая технология монтаже ГТЗА на судне.

Установка и центровка редуктора (монтаж на стапеле)

Перед началом работ по установке и центровке редуктора должно быть выполнено следующее:

- Погружены на свои фундаменты главные турбины, конденсатор, не менее 50—60 % вспомогательных механизмов, систем, трубопроводов, котлы и др.

- Проверено и зафиксировано положение корпуса судна по реперам, установленным под килем корпуса судна. Положение корпуса судна следует проверять не реже одного раза в три Дня и заносить результаты проверки в журнал ОТК Отклонение положения корпуса судна по реперам допускается не более ±4 мм. При наличии отклонений требуется выравнивать корпус Конструкции и проектирование корпусов плавучих доковподбивкой кильблоков.

- При монтаже редуктора типа ТС1 (согласно принятой технологии изготовления и сборки на заводе-изготовителе) фундамент должен быть обработан в одну плоскость, а не плоскостность поверхности отвечать требованиям ТУ чертежа редуктора и не превышать 0,10 мм на 1 м и 0,30 мм на всю поверхность.

Редуктор устанавливают на фундамент по размерам, указанным в чертеже, с соблюдением заданных расстояний до переборок. Для перемещения редуктора в горизонтальной плоскости используют обычные планки с отжимными болтами, простые в изготовлении. Их устанавливают по периметру фундамента и прихватывают электросваркой к полкам фундамента. Расположение и конструкция отжимных болтов с планками изображены на рис. 2.

Центровка редуктора может быть выполнена при помощи одной или двух визирных трубок нивелира. Чаще пользуются одной трубкой нивелира типа НА-1 (рис. 5). Предварительно трубку центруют относительно вала колеса редуктора и только после этого приступают к центровке редуктора относительно теоретической оси валопровода по двум мишенькам 1 и 2 (рис. 6), установленным на кормовой переборке машинного отделения и на кормовом шергене. Центровка редукторов при помощи нивелира подробно изложена в Обработка фундаментов и центровка механизмов.

1 – мишень на кормовой переборке; 2 – мишень шергеня

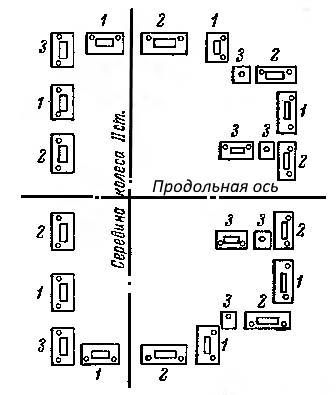

Когда центровку редуктора приведут к установленным нормам, приступают к снятию замеров, изготовлению и подгонке клиньев. Подгонку клиньев разбивают на очереди. Подогнав клинья первой очереди и закрепив на них редуктор, выполняют контрольную проверку его центровки. Затем подгоняют вторую и третью очереди клиньев.

Центровку и крепление редуктора сдают ОТК и приемщикам от заказчика при этом проверяют:

- центровку редуктора;

- качество подгонки клиньев и крепление редуктора.

Качество подгонки клиньев проверяют выборочно: не более 15 % от общего количества и не менее 4 шт. на редуктор. Допускается наличие на поверхности клина местных лысин ей с общей площадью, не превышающей 15 % полезной площади клина.

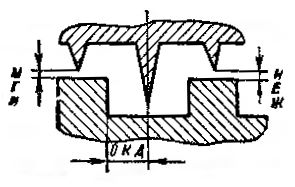

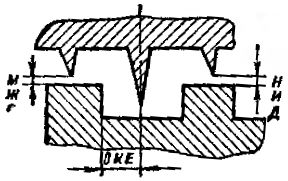

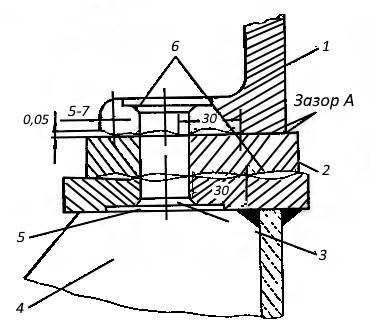

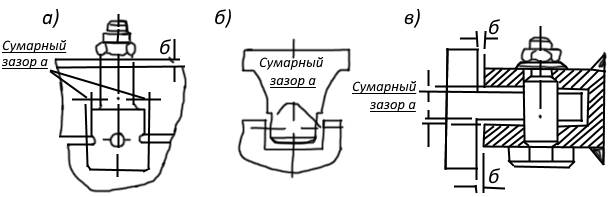

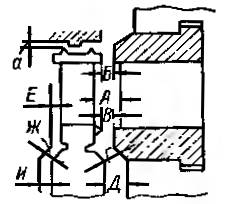

Требуется, чтобы основание редуктора лежало на поверхности всех клиньев не менее чем на 80—85 % всей опорной площади. Качество пригонки клиньев (рис. 7) проверяют щупом, пластинка которого толщиной 0,05 мм должна закусывать при необжатых клиньях. Категорически запрещается производить подчеканку клиньев. Нельзя применять дополнительные прокладки или накладки под клинья редуктора. При сверловке отверстий через клинья допускается их прихватка к полкам фундамента электросваркой. Минимальная толщина клиньев — не менее 10 мм (см. “Обработка фундаментов и центровка механизмов”).

1 – опорная полка; 2 – клин; 3 – подрезка кромок; 4 – фундамент; 5 – подрезка облицовочным зенкером; 6 – места соприкосновения: зазор А – не более 0,10 мм для турбин и 0,15 мм для редуктора

Одновременно с приемкой клиньев проверяют качество пригонки и установки призонных болтов и шпилек крепления редуктора. Поверхность отверстия под калиброванные болты должна соответствовать обработке по 2-му классу точности по ОСТ-1012 и чистоте не ниже (∇4) по ГОСТ 2789—59, что обеспечивается

развертыванием после сверловки.

Фундаментные болты и шпильки поставляются ГТЗА с припуском по диаметру и длине на их материал должны быть сертификаты. Калиброванные болты или шпильки, служащие для фиксации положения механизма на фундаменте, должны быть шлифованными, изготовленными в допусках посадки

(ОСТ-1012). Калиброванные болты принимают по предельным калибрам и клеймят.

Требуется, чтобы головки болтов и гайки плотно прилегал опорными поверхностями к фундаменту, лапам редуктора и турбин. Плотность обеспечивается подрезкой полок механизма полок фундамента с обеспечением перпендикулярности подрезаемой поверхности относительно отверстия. Чистота подрезки не ниже 3-го класса (∇3) по ГОСТ 2789—59.

Проверяется плотность прилегания головок болтов и шпилек: пластинка щупа 0,05 мм не должна проходить

окружности головки болта.

Стержни калиброванных болтов смазывают животным жиром или ртутной мазью установка производится (в присутствии ОТК) кувалдой весом 4 кг с длиной рукоятки около 600 мм. Проверку выполняют выборочно, но не более 10 % всех установленных калиброванных болтов и не менее 4 шт. на редуктор. Равномерность натира по блеску как по длине, так и диаметру стержня болта должна составлять не менее 60 % общей поверхности. Длина нарезанной части, выступающей над гайкой болта или шпильки, не должна превышать трех ниток.

Все гайки фундаментных болтов и шпилек должны быть предохранены от самоотворачивания установкой контргаек, шайб, шплинтовкой или прихваткой электросваркой. Более надежным способом считается прихватка электросваркой.

После проверки и сдачи ОТК и приемщикам от заказчика центровки, проверки качества подгонки клиньев и крепления редуктора все болты маркируют, а затем выполняют консервацию свинцовым суриком.

Если упорный подшипник ГТЗА поступает на судно сцентрованным с валом большого колеса и смонтированным в корпусе редуктора, то в этом случае спаривание вала большого колеса со смежным промежуточным валом производится цехом завода-верфи без разборки и расконсервации редуктора. При установке валопровода должно быть проверено положение упорного вала в корпусе упорного подшипника по контрольному штихмасу.

Если в конструкции ГТЗА предусмотрен отдельный от редуктора упорный подшипник, то до погрузки на судно подшипник разбирают, а упорный вал в цехе завода-верфи спаривают с фланцем большого колеса редуктора и со смежным промежуточным валом валопровода. В этом случае монтаж главного упорного подшипника производится после установки редуктора. Методику спаривания валов см. в “Обработка фундаментов и центровка механизмов”.

Особенности установки редукторов типа ТВ8 и ТС1. При недостаточной жесткости корпуса редуктора обычный способ определения свободных провисаний корпуса непригоден нормальное зацепление зубчатой передачи, соответствующее положению редукторов на сборочном стенде завода-изготовителя, обеспечивается подгонкой опорных поверхностей прокладок в одну плоскость, параллельную оси валопровода.

Указанная технология монтажа редукторов с обеспечением плоскости фундамента требует больших затрат на обработку и подгонку фундаментов. Учитывая значительные габариты, редуктор ТС1 отправляют в адрес заказчиков разобранном виде (блочная отправка). В связи с этим на судостроительном заводе необходимо предусмотреть специальную площадку с плоскостью согласно ТУ чертежа для сборки редуктора.

Некоторые особенности установки редукторов других типов. При установке и монтаже редукторов других типов нет надобности в изготовлении и обработке судового фундамента в плоскость. Подгонка клиньев осуществляется в обычной очередности (рис. 8).

1 – первая очередь; 2 – вторая очередь; 3 – третья очередь (по 8 клиньев в каждой очереди)

Правильность подгонки клиньев и наличие деформации корпуса редуктора проверяют контрольной линейкой, укладываемой на бобышки нижней части корпуса редуктора, отцентрованные и пригнанные в заводских условиях при отцентрованной передаче. Под контрольную линейку, уложенную на бобышки, щуп 10 мм не должен проходить.

Опиливать или подгонять бобышки в процессе монтажа категорически запрещается. Качество подгонки бобышек принимает и клеймит ОТК цеха. Монтаж редуктора сравнительно малых габаритов и веса не вызывает особых трудностей.

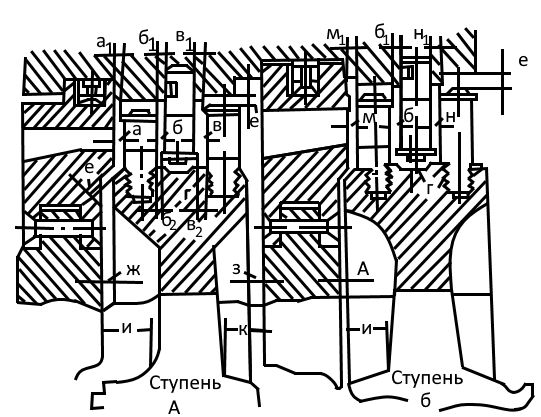

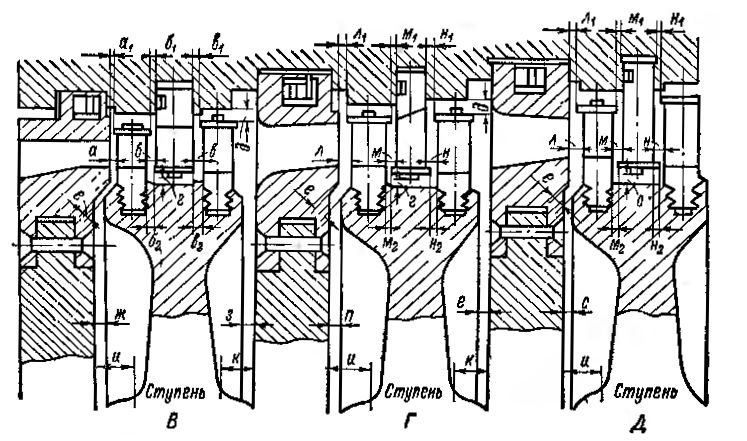

Установка и центровка турбин

Все строящиеся в настоящее время судовые турбины по характеру крепления к судовым фундаментам можно разделить на три вида:

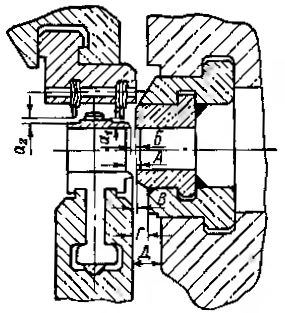

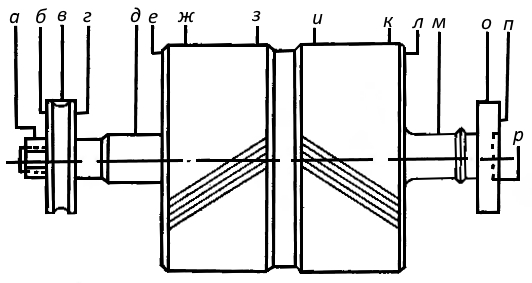

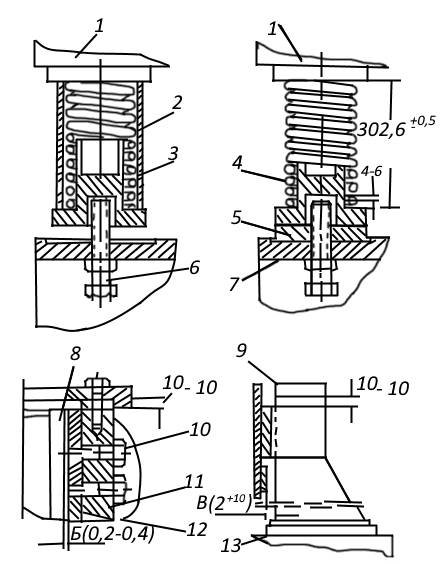

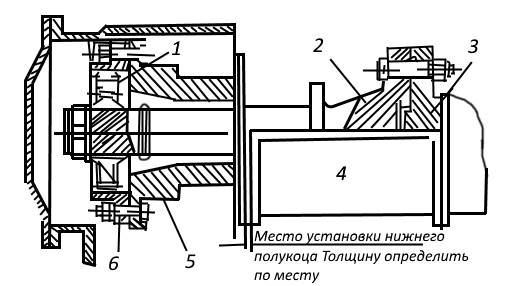

- турбины, опирающиеся кормовыми лапами на площадку корпуса редуктора с жестким креплением, а носовыми лапами — на судовой фундамент с обеспечением теплового расширения корпуса турбины вдоль ее оси при помощи скользящей опоры (рис. 9);

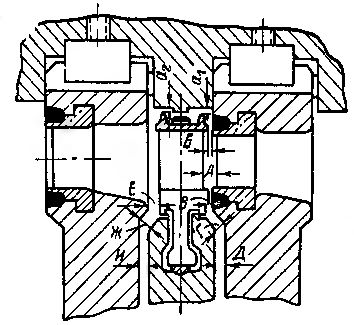

- турбины, опирающиеся кормовыми лапами на площадку корпуса редуктора с жестким креплением, а носовыми лапами — на гибкую опору (рис. 10), которая воспринимает тепловое расширение корпуса турбины и жестко крепится к судовому фундаменту с предварительным натягом;

- турбины, у которых и неподвижное и подвижное крепления лап производятся непосредственно к суровому фундаменту.

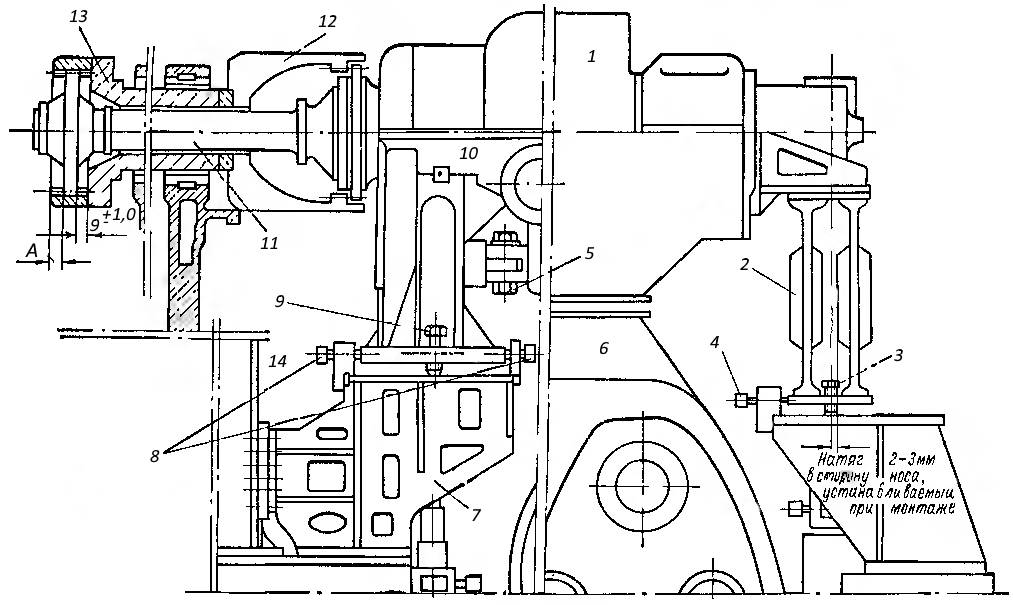

1 – скользящая опора; 2 – направляющий башмак; 3 – редуктор; 4 – неподвижная опора; 5 – деталь крепления скользящей опоры

Центровку начинают с установки турбин на свой фундамент, причем расстояние между торцами звездочек соединительной муфты должно соответствовать данным формуляра, полученным при сборке турбин на стенде завода-изготовителя.

Предлагается к прочтению: Установка стационарных двигателей на суда из стеклопластика

Корпус турбины в вертикальном направлении перемещают при помощи отжимных болтов, расположенных на кормовой лапе механизма в горизонтальной плоскости — при помощи отжимных болтов, закрепленных в планках, как и для перемещения редуктора. Если турбина не имеет опоры на корпусе редуктора и устанавливается на обособленном фундаменте, то при перемещении ее в вертикальной плоскости учитывается поправка на крен фундамента, которая не должна превышать 2 мм, взятых по разности высот противоположных лап турбины и замеренных шланговым ватерпасом. Если же турбину кормовой лапой устанавливают на площадку редуктора, то в процессе центровки и перемещения ее в вертикальной плоскости следят за тем, чтобы не было перекосов по вертикальному фланцу корпуса турбины с корпусом редуктора.

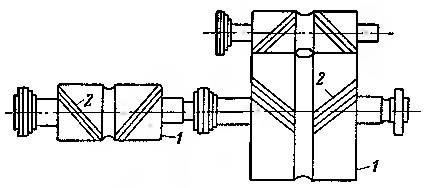

Центровку турбин выполняют при помощи специальных стрел, поставляемых в качестве монтажных приспособлений заводом-изготовителем турбин. Стрелы устанавливают на валы шестерни и ротора турбины. Охватывающие стрелы рекомендуется устанавливать на звездочку шестерни редуктора. При центровке турбины с редуктором валы следует проворачивать в одном направлении. Для вращения шестерни передачи обычно пользуются валоповоротным механизмом.

Заводскую консервацию на период центровки с вкладышей не снимают, так как тонкий слой консервации, незначительно влияющий на данные центровки, одновременно предохраняет шейки от задира при вращении (при консервации пушечным салом). Замеры зазоров по стрелам для вычисления изломов и смещений производятся по окружности в четырех точках, соответствующих положениям: «верх», «низ», «правый» и «левый» борт.

Нормы расцентровки турбин с редуктором па стапеле устанавливаются Технологическим бюро завода по опытным данным для каждого типа судна в зависимости от способа его постройки. Эти нормы должны учитывать возможную расцентровку и ее исправление после спуска судна на воду. Получив удовлетворительные результаты центровки, осуществляют пригонку клиньев в это время турбины раскреплены отжимными болтами.

Подгонку клиньев и прокладок начинают, как правило, с кормовой неподвижной опоры. Окончательно закрепив кормовую лапу турбины, приступают к установке направляющих башмаков скользящих опор или гибкой опоры. Зазоры в направляющих башмаках устанавливаются в пределах ТУ чертежа на сборку с соответствующей пригонкой дистанционных болтов с шайбами.

Перед тем как сверлить отверстия для крепления в прокладках гибкой опоры, последнюю требуется сдвинуть вперед по ходу расширения корпуса т. и. д. в соответствии с величиной-линейного расширения, т. е. на 2,5—3,0 мм. При нормальном тепловом расширении корпуса турбины натяг опоры будет уменьшаться, и опора займет вертикальное положение.

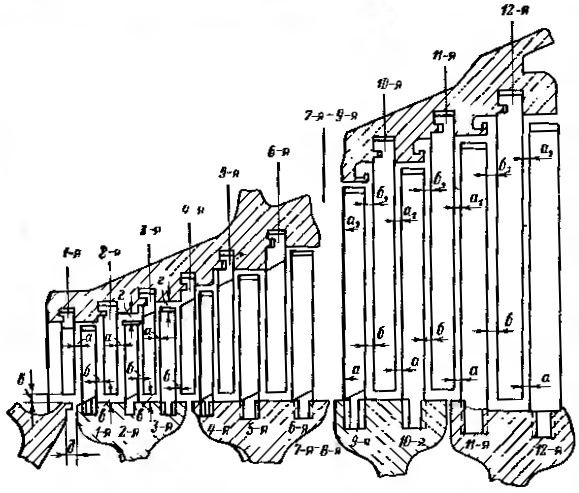

Ниже рассмотрены центровка и монтаж турбины низкого давления (т. н. д.) с конденсатором и турбины высокого давления (т. в. д.) ГТЗА типа ТС1.

Монтаж и центровка т. н. д. Последовательность монтажа и центровки.

- Установив т. н. д. на отжимные болты, удаляют деревянные подкладки.

- В присутствии представителей поставщика и ОТК вскрывают заглушки шестерни низкого давления (ш. н. д.) и торцовую крышку на редукторе.

- Торсионный вал подвергают расконсервации и устанавливают в ш. н. д. 1-й ступени, после чего в сборе со звездочкой его сдвигают в сторону носа до упора. Замеряют величину расстояния звездочки от наружного торца венца. Размер А (рис. 11) заносят в формуляр. Временные заглушки ставят снова на место, чтобы защитить от попадания посторонних предметов.

- При помощи отжимных болтов для горизонтального перемещения фланец вала турбины подводится к торцу торсионного вала и вместе с валом турбина сдвигается в сторону кормы на размер 8 ±0,1 мм. Размер А (рис. 11) должен уменьшиться от первоначального на величину 8 ± 0,10 мм.

- На торец ш. н. д. редуктора устанавливают стрелы и осуществляют предварительную центровку т. н. д. к редуктору.

- После установки т. н. д. в осевом положении и предвари тельной центровки турбину раскрепляют отжимными болтами затем консервируют торсионный вал и устанавливают торцовую крышку на редуктор. В присутствии представителей поставщика и ОТК снимают заглушки с патрубка конденсатора и т. н. д. и подготовляют поверхности.

- Конденсатор при помощи домкратов прицентровывают к патрубку т. и. д. до их совпадения и поднимают при помощи 12 специальных болтов на пружинных опорах до соприкосновения с фланцем т. н. д. Выполнив параллельную прицентровку патрубка конденсатора к турбине (проверка щупом), патрубки временно соединяют при помощи струбцин. Во избежание перекоса струбцины крепятся поочередно t противоположных местах за два-три обхода.

- Патрубки т. н. д. спаривают с конденсатором после прицентровки ;конденсатора к т. н. д. на стапеле.

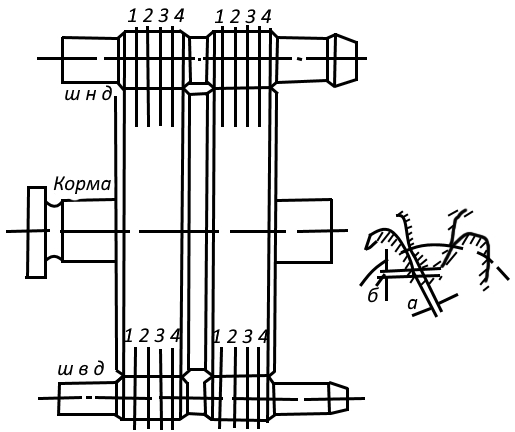

- При центровке т. н. д. к шестерне (нормы — см. Обработка фундаментов и центровка механизмов) необходимо следить за тем, чтобы не было перекосов в поперечных горизонтальных шпонках кормового стула и лап т. н. д. Зазоры в шпонках определяются данными табл. 7 и рис. 12.

- Закончив прицентровку т. п. д. к шестерне, обмеряют прокладки под кормовую и гибкую опоры, изготовление и установку их на место. Завершив их окончательную установку, вывертывают отжимные болты и проверяют центровку.

- Проверяют центровку после закрепления кормовой лапы.

- Проверяют центровку после закрепления гибкой опоры, устанавливаемой с натягом 2,5—3 мм в сторону носа. Развертывание четырех отверстий в гибкой опоре осуществляют после спуска судна на воду и проверки центровки на плаву.

- Величина сжатия пружин у опор конденсатора (рис. 13) Устанавливается до размера 302,6 ± 0,5 мм. После этого снимают размеры высоты установочных шайб и высоты прокладок под пружинные опоры. Шайбы и прокладки изготовляют и ставят на место.

- После установки шайб и прокладок крепят опоры к судовому фундаменту, причем отжимные болты, отвертываем на 1,5—2 оборота, законтриваются. Проверяют сжатие пружин изменения не должны превышать 0,5 мм от основного размер 302,6 мм.

- Устанавливают правые и левые опоры шпонок главного конденсатора с зазорами по чертежу.

- После закрепления т. н. д. и главного конденсатор к фундаментам и сдачи центровки т. н. д. с редуктором, снимают стрелы, маркируют и консервируют. Устанавливает защитный кожух и начинается монтаж т. н. д на плаву.

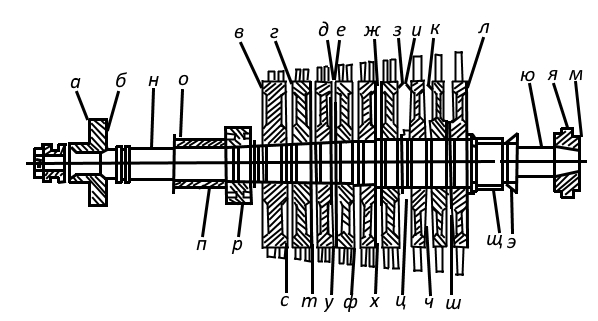

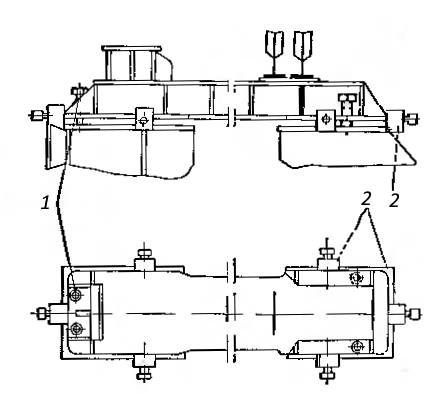

1 – т. н. д.; 2 – гибкая опора; 3 – отжимной болт для вертикального перемещения; 4 – отжимной болт для горизонтального перемещения; 5 – штырь; 6 – конденсатор; 7 – подставка; 8 – отжимные болты для горизонтального перемещения кормового стула; 9 – отжимной болт для вертикального перемещения кормового стула; 10 – горизонтальная шконка; 11 – торсионный вал т. н. д.; 12 – стрелы; 13 – шестерня 1-й ступени; 14 – редуктор

1 – опоры конденсатора; 2 – мерная труба из двух половин; 3 – стакан; 4 – пружины; 5 – установочная шайба; 6 – нажимной болт; 7 – опорная плита; 8 – шпонка главного конденсатора; 9 – опора шпонок главного конденсатора; 10 – болты для крепления планок; 11 – опора шпонок; 12 – планка; 13 – прокладка

Монтаж и центровка т. в. д. типа ТС1. Турбина поступает на монтаж установленной на специальную раму, под которую подогнаны фундаментные прокладки при центровке. Турбину поднимают на отжимных болтах, чтобы снять деревянные подкладки.

- Устанавливают отжимные болты и скобы для перемещения т. в. д. при центровке. Турбину поднимают на отжимных болтах, чтобы снять деревянные подкладки.

- Снимают защитный кожух полумуфты т. в. д., устанавливают временные за полость редуктора.

- При помощи отжимных болтов устанавливают турбину так, чтобы расстояние между торцами полумуфт ротора т. в. д. и ш. в. д. 1-й ступени было равно 578 ± 1,0 (рис. 14).

- На полумуфты т. в. д. и ш. в. д. 1-й ступени устанавливают стрелы для центровки (рис. 15). Центровка выполняется в тех же допусках, что и т. н. д. Нормы центровки даны в Обработка фундаментов и центровка механизмов. Для вращения ротора т. в. д. на наружный диаметр полумуфты надевают специальное зубчатое кольцо, которое крепят четырьмя болтами.

- Закончив центровку, подгоняют фундаментные клинья подфундаментную раму и закрепляют с контрольной проверкой центровки. Развертывание отверстий под калиброванные болты производится на плаву после проверки центровки.

1 – отжимные болты 1М30х2 для вертикального перемещения фундаментной рамы; 2 – скобы с отжимными болтами 1М30х2 для горизонтального перемещения фундаментной рамы

1 – полумуфта ш. в. д. 1-й ступени; 2 – защитные кожухи; 3 – зубчатое колесо для вращения ротора т. в. д.; 4 – полумуфта т. в. д.; 5 – стрелы для центровки

Последовательность работ по монтажу т. в. д. аналогична работам по т. н. д.

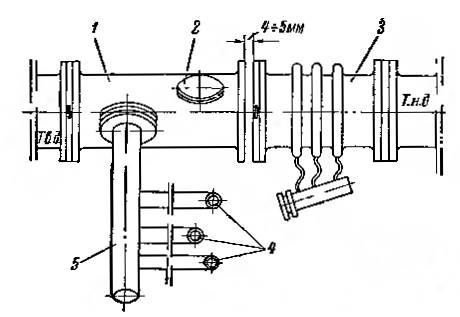

Установка ресивера с аварийным выхлопом.

- Погрузить на судно патрубок ресивера с компенсатором и трубой аварийного подвода пара, а также аварийный патрубок с трубами. В присутствии мастера ОТК и представителя поставщика снять временные заглушки с т. н. д., т. в. д. и с поданных деталей, а также подготовить привалочные фланцы.

- Установить на прокладке с мастикой компенсатор к т. н. д. и патрубок к т. в. д. Проверить зазор между ресивером и патрубком для натяга, величина которого должна составлять 4—5 мм.

- Если зазор в пределах норм, произвести установку других труб с равномерным обжатием по фланцам. Крепеж предварительно смазать паровой мастикой и графитом. Монтаж и установку ресивера (рис. 16) с опломбированием заглушек для подвода других труб сдать ОТК.

- После установки ресивера проверить центровку турбин с редуктором. Если центровка в пределах норм, можно снять центровочные стрелы и перейти к сборке муфт.

1 – патрубок ресивера; 2 – аварийный подвод пара; 3 – компенсатор ресивера; 4 – трубы аварийного выхлопа; 5 – патрубок аварийного выхлопа

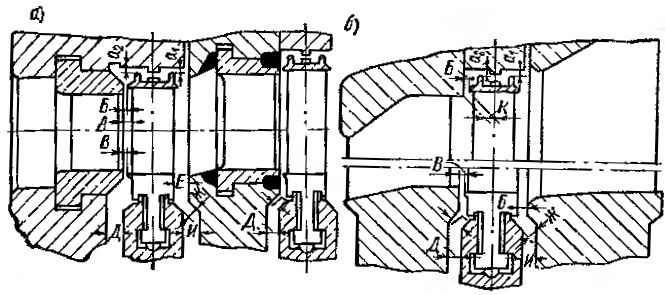

Сборка муфты т. в. д. и установка защитного кожуха.

- Погрузить торсионный вал с зубчатыми венцами и произвести его расконсервацию. Снять защитные кожухи с редуктора и турбины. Подготовить привалочные фланцы полумуфт шестерни 1-й ступени редуктора и ротора турбины.

- Замерить длину торсионного вала и расстояние между торцами полумуфт. Разбег торсионного вала должен находиться в пределах 9—12,0 мм.

- Согласно маркировке завода, на торсионный вал надеть зубчатые венцы, а также Технология изготовления узлов, секций и блоков секций корпусазащитные кожухи и в сборке завести между муфтами. Поставить по маркировке калиброванные болты и закрепить.

- После сборки полумуфт собрать кожухи, для чего изготовить по замеру с места промежуточные стальные полукольцо.

- Окончательную центровку и сборку кожухов полумуфт (рис. 17) производить на бакелитовом лаке или шеллаке в присутствии приемщиков от заказчика или ОТК.

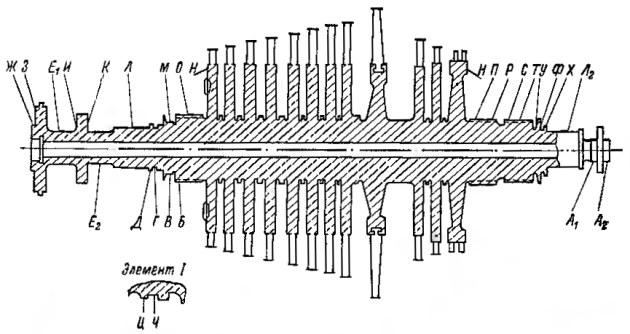

1 – вал шестерни 1-й ступени; 2 – зубчатый венец; 3 – защитный кожух; 4 – торсионный шип; 5 – т. в. д.; 6 – редуктор

Сборка муфты т. н. д. и защитного кожуха.

- Вскрыть торцовую крышку ш. н. д., защитный кожух т. и. д. и расконсервировать привалочные фланцы полумуфт и зубчатых венцов.

- Произвести замер величины А (рис. 11), которая должна быть в пределах 8 ± 1,0 мм.

- Установить торсионный вал по отношению к торцам полумуфт согласно маркировке завода, поставить калиброванные болты и обжать их.

- Поставить кожухи, изготовив предварительно по месту полукольца между фланцем корпуса редуктора и кожухом. Сборку кожуха муфты т. и. д. (рис. 18) произвести в такой же последовательности, как и кожуха муфты т. в. д.

1 – звездочка; 2 – торсионный вал; 3 – фланец ротора т. н. д.; 4 – нижняя половина кожуха; 5 – ш. н. д. 1-й ступени; 6 – зубчатый палец

Работы, выполняемые после спуска судна на воду

Проверка центровки турбин на плаву

- Проверка и сдача центровки турбин производится независимо от Водоизмещение порожнем с константойводоизмещения судна, но при достаточной загрузке и отсутствии деформаций корпуса без учета влияния температуры воздуха и разницы температуры воды и воздуха.

- После проверки центровки турбин и в случае необходимости ее подцентровки производится развертка отверстий под калиброванные болты и подрезка торцов отверстий.

- Установка калиброванных болтов, а также окончательное обжатие всех болтов с проверкой центровки

- Сдача ОТК центровки и монтажа ГТЗА Окончательную сдачу монтажа ГТЗА и валопровода осуществляют на ходовых испытаниях.

Ниже, в табл. 8, приводится примерный перечень специальной оснастки для монтажа ГТЗА типа TC1.

Дефектация и разборка ГТЗА при ремонте

В зависимости от вида и объема ремонта монтажные работы, на судне могут иметь свои особенности. При текущем и среднем ремонтах ГТЗА работы по замене отдельных деталей, их ремонт и сборка выполняются непосредственно на судне. При капитальном ремонте ГТЗА, как правило, демонтируется с судна, поэтому технологические приемы монтажа аналогичны приемам монтажа при достройке судна.

Для определения степени износа той или иной детали и установления общего объема работ при ремонте производится дефектация ГТЗА. При дефектации руководствуются техническими требованиями чертежей, техническими требованиями и техническими условиями поставки и эксплуатации. Правильная разборка и тщательно проведенная дефектация представляют собой весьма ответственный этап технологического процесса ремонта ГТЗА, влияющий на качество и стоимость ремонта.

Методы дефектации:

- наружный осмотр состояния поверхностей деталей для выявления видимых на глаз дефектов;

- определение степени износа деталей при помощи мерительного инструмента и приборов;

- определение скрытых дефекте».

Для определения дефектов, которые не могут быть определены невооруженным глазом, используются:

- акустический метод — простукивание;

- магнитно-акустический метод;

- ультразвуковой метод;

- электромагнитный метод;

- рентгеновский метод;

- использование радиоактивных изотопов и др.

По результатам дефектации, оформленным в виде отдельных актов, заполненных таблиц и формуляров, составляются ремонтные документы.

Краткая характеристика некоторых видов износа турбомеханизмов

В турбине по мере работы подвергаются износу: корпус, ротор, сопловые и рабочие лопатки, уплотнения и вкладыши подшипников турбин. Обеспечение баланса мощности турбины и компрессора в комбинированном двигателеИзнос корпуса турбины проявляется в виде ржавления. Наибольшее ржавление, или коррозия, наблюдается в местах неплотно соприкасающихся друг с другом деталей, например, в разъемах и спинках уплотнительных коробок, разъемах у диафрагм, спинках наборных сегментов сопел и др.

Заметный износ корпуса может проявляться (особенно у т. н. д.) в период стоянок турбин вследствие пропусков пара арматурой и его конденсации. Ступени низкого давления подвергаются интенсивному износу в местах подвода отработавшего пара. Вторым видом износа корпуса можно считать появление трещин в наиболее напряженных местах деталей. Третий вид износа корпуса турбин — его деформации вследствие значительных деформаций корпуса радиальные зазоры у лопаток могут уменьшаться до опасных значений. В чугунных корпусах эта деформация может появиться в результате «роста» чугуна.

Износ ротора турбин происходит по тем же причинам, и износ корпуса. Неравномерное интенсивное коррозионное разъедание дисков по окружности после удаления ржавчин может привести к нарушению уравновешенности ротора, особенно у быстроходных турбин, а также к ослаблению отдельные соединений его узлов.

Износ сопел очень часто проявляется в выкрошивании выходных кромок сопел и износе стенок перегородок как в результате эрозии, так и от механических повреждений за счет увлекаемых паром различных инородных твердых частиц.

Износ облопатываяия проявляется в стачивании и выкрошивании выходных кромок лопаток в результате эрозии и механических повреждений, а также вследствие их котельной накипи («занос» лопаточных каналов).

Износ уплотнений проявляется в снятии усиков от задеваний при работе турбины с вибрацией, от просадки ротора вследствие выработки баббита на вкладышах и от эродирующего воздействия пара, поступающего к уплотнениям.

В процессе эксплуатации ГТЗА происходит также выработка опорных шеек роторов турбин, шестерен и колес редуктор» упорных гребней.

Все перечисленные и другие виды износа определяются при дефектации турбозубчатого агрегата. До начала работ по дефектации и ремонту, а также перед тем как вскрыть и закрыт отдельные узлы и механизмы ГТЗА, подготовляют:

- рабочий слесарный инструмент;

- мерительный инструмент;

- подъемные средства;

- вспомогательные материалы;

- размещение и крепление деталей, особенно громоздких тяжелых, а также трубопроводов.

Дефектацию ГТЗА начинают с момента вскрытия механизмов, осмотра состояния узлов и деталей, включая производство необходимых обмеров монтажно-сборочных и установочных размеров. Прежде чем приступить к вскрытию механизмов ГТЗА, производят следующие проверки:

- просадки шеек роторов турбин и валов зубчатой передачи редуктора при помощи микрометрических винтов, поставляемых заводом-изготовителем машин;

- осевых разбегов роторов турбин, шестерен и колес редуктора, а также разбегов зубчатых муфт при их разборке. Данные обмеров по пп. «а» и «б» заносят в журнал.

Проверку осевых разбегов роторов турбин смещением в «нос» и в «корму» осуществляют при помощи передвижного приспособления, устанавливаемого с носа турбины. При подготовке верхней Технологичность конструкций корпуса судначасти корпуса турбин к подъему выполняют следующие работы:

- снимают все присоединенные к ней трубы и арматуру, включая ресиверные трубы;

- снимают обшивку и изоляцию в районе фланцевых стыков горизонтального разъема;

- отвертывают гайки по разъему корпуса турбины болты вынимают, устанавливают отжимные болты и направляющие свечи;

- вскрывают лючки на корпусе турбины (т. н. д.) и через них вывертывают крепежные болты внутри корпуса турбины, если они имеются (т. н. д. типа ТВ6);

- ставят подъемные приспособления и проверяют их действие без нагрузки;

- разбирают и, если возможно, снимают коробки концевых уплотнений;

- отрывают фланец верхней половины корпуса равномерным поворотом отжимных болтов.

Только после этого можно приступить к вскрытию турбины. Технологическая последовательность вскрытия турбин, дефектации, ремонта и закрытия должна отвечать следующему порядку производства работ.

- Снять крепеж и поднять верхнюю часть статора турбины с установкой на подставки.

- Зачистить фланцы от мастики и осуществить внешний осмотр проточной части турбины.

- Подготовить свинцовую проволоку и свинцовые пластинки, уложить их в местах, предусмотренных для обмера радиальных зазоров по лопаткам и уплотнениям.

- Опустить верхнюю часть корпуса на место я обжать.

- Поднять верхнюю часть корпуса с установкой на подставки и собрать свинцовые оттиски.

- Установить ротор по маркировке, произвести обмер осевых и радиальных зазоров проточной части турбины в плоскости разъема с правой и левой стороны.

- Повернуть ротор на 90° в сторону вращения и повторно произвести обмер зазоров проточной части.

- Подготовить ротор к подъему, для чего:

- разобрать полумуфты;

- вскрыть опорные и упорные подшипники, проверив при этом положение шеек ротора по контрольным скобам;

- установить подъемное приспособление ротора и опробовать.

- Поднять ротор, выложить свинцовую проволоку и свинцовые пластинки по нижней части статора

- Опустить ротор на место.

- Поднять ротор и надежно закрепить, собрать свинцовые оттиски.

- Очистить нижнюю половину корпуса и произвести внешний осмотр проточной части.

- Произвести замер всех свинцовых оттисков, результаты занести в формуляры.

- По результатам тщательного осмотра и данных замер, по зазорам составить ведомость дефектов по ротору и статору, турбины.

- Произвести в соответствии с ведомостью дефектов ремонт проточной части ротора и корпуса турбины со сдачей работ ОТК и наблюдению.

- Подготовить турбину к закрытию.

- Уложить нижние половины вкладышей, опустить ротор и верхнюю половину корпуса.

- Сболтить крышку корпуса и обжать ее.

- Снять оттиски масляных зазоров во вкладышах турбин при помощи свинцовой проволоки диаметром до 2 мм, укладываемой на шейки вала в двух местах по длине и по разъему вкладыша в четырех точках нижней половины.

- Провернуть ротор вручную и прослушать турбину.

- Произвести установку и монтаж арматуры, паропроводов и других магистралей, а также сборку полумуфт.

- Провернуть турбину валоповоротным устройством и прослушать ее.

- Составить график проведения швартовных и ходовых испытаний.

- Отсоединить валопровод от турбозубчатого агрегата для работы на холостом ходу и настройки регулятора предельного числа оборотов.

- Сболтить валопровод и подготовить ГТЗА к испытаниям.

Требования к размерам, допускам и зазорам ГТЗА

Чертежные и установочные размеры назначаются с предельными допусками при эксплуатации, текущем, среднем и капитальном ремонтах.

Изменение размеров основных деталей после ряда последовательных ремонтов из-за дополнительной обработки разрешается: до предельно допустимых размеров при эксплуатации. При больших изменениях размеров требуется при очередном ремонте заменить детали новыми или же возможность дальнейшей эксплуатации этих деталей должна быть подтверждена расчетом конструкторского бюро.

Величина биения новых, а также прошедших ремонт деталей должна находиться в пределах, допускаемых при изготовлении. При текущем и среднем ремонтах ГТЗА величина биения для деталей, не прошедших ремонта, не должна превышать предельно допустимых при эксплуатации.

Это интересно: Восприятие корпусными конструкциями внешних нагрузок, действующих на судно

Зазоры во всех узлах ГТЗА после капитального ремонта, а также в тех узлах, в которых изношенные детали при среднем или текущем ремонтах заменялись новыми или подвергались ремонту, должны находиться в пределах нормальных установочных величин. В остальных узлах ГТЗА, не подвергавшихся ремонту или замене деталей при текущем или среднем ремонтах, допускаются повышенные зазоры, но не превышающие предельно допустимых при эксплуатации.

Зазоры вверху и внизу определяются при помощи свинцовых выжимок с подъемом и опусканием верхней крышки статора и ротора турбины: первый раз в плоскости разъема корпуса турбины с правого и левого бортов второй раз при повороте ротора по ходу пара на 90° в зафиксированном положении согласно маркировке, имеющейся на роторе (например, при сдвинутом в «корму» до отказа роторе т. в. д. и в «нос» роторе т. н. д.).

Замеры зазоров производятся клиновым или наборным щупом с точностью 0,10 мм для осевых и 0,05 мм для радиальных зазоров. Для обмера радиальных зазоров проточной части турбины при помощи свинцовых отжимок последние изготовляют в виде отдельных пластинок длиной 100—120 мм и толщиной, в 1,5 раза превышающей размер зазора. Их укладывают на лопатки и между лопатками на ротор. В районе думмиса, в концевых уплотнениях и уплотнениях диафрагм прокладывают свинцовую проволоку диаметром около 1 мм, придав ей предварительную конфигурацию формы уплотнения.

Обычно данные замеров зазоров заносят в специальный паспорт, примерная форма которого показана в табл. 9, обозначения размеров даны на рис. 19.

Если при среднем и текущем ремонтах вкладыши подшипников турбин не подвергались замене или перезаливке, то зазоры в проточных частях этих турбин могут быть допущены больше установочных, но не более предельно допустимых при эксплуатации.

К осевым зазорам турбин и зубчатой передачи относятся:

- зазоры (разбеги) в упорных подшипниках;

- между заточками и буртами валов, торцами подшипников или других неподвижных частей;

- основные зазоры в думмисах и концевых уплотнениях,

- в рабочих лопатках роторов, т. е. зазоры между направляющими и рабочими лопатками турбин;

- в соединительной зубчатой муфте;

- зазоры (разбеги) в зубчатой передаче.

К радиальным зазорам турбин и зубчатой передачи относятся:

- масляные зазоры в опорных подшипниках;

- в концевых уплотнениях и уплотнении думмиса;

- в уплотнениях диафрагм;

- между торцами рабочих лопаток и статором;

- между торцами направляющих лопаток и ротором турбины;

- в пароотбойных кольцах и каминных крышках уплотнений;

- в маслоотбойных кольцах и в нижних половинах вкладышей по аварийным буртам;

- между вершиной зуба шестерни и впадиной зуба колеса или вершиной зуба колеса и впадиной зуба

шестерни.

Зазоры в концевых уплотнениях и уплотнениях диафрагм заносят в паспорт той же формы, что и зазоры по проточной части. Обозначение ступеней заменяют обозначением уплотняющих колец. Обмеры зазоров по уплотнениям производят по каждому кольцу. В кольце обмеряют зазоры по каждому усику в районе плоскости разъема на глубину щупа. В паспорт заносят только показания максимального и минимального значений зазора.

Требования к материалам и заготовкам для изготовления деталей при ремонте

- При изготовлении деталей из наличного материала (не имеющего сертификата) его требуется подвергнуть химическому анализу и механическим испытаниям в соответствии с требованиями ГОСТ, ОСТ, ВН и ТУ для данной марки.

- Припуски на механическую обработку и допуски на размеры поковок и штамповок принимаются по нормали С1-1020—48.

- Припуски на механическую обработку отливок принимаются по нормали С1-1540-К, допуски на размеры и вес — по нормали С1-1352—51.

- Изготовление, испытание, приемка и поставка чугунных отливок производятся по ГОСТ 1412—48 с выполнением требований:

- для литья общего назначения — технических условий СТ-1240-К.

- для литья ответственного назначения — технических условий СТ-1241-К.

- Изготовление, испытание, приемка и поставка отливок из Цветных сплавов для деталей, не работающих на трение, производятся по нормали C1-1221—53, а работающих на трение — по нормали С1-1578—53

- Исправление пороков стального и чугунного литья должно производиться заваркой по нормали С1-668—54 и цветного литья — по нормали С1-669—54.

Требования к гидравлическим испытаниям

- Все Ремонт судовых вспомогательных механизмов и трубопроводовдетали, находящиеся во время работы под давлением, должны подвергаться гидравлическому испытана прочность и плотность в следующих случаях:

- при изготовлении после окончательной механической обработки;

- при дефектации кроме испытаний деталей в сборке плотность;

- при ремонте в случае исправления дефектов при помощи электросварки, постановки заплат, проточки корпусов, вызвав шей уменьшение толщины стенок, и т. д.

- Величина пробного гидравлического давления при изготовлении и ремонте деталей должна приниматься по чертежу.

- Пробное давление должно поддерживаться в течении 3 мин. при испытании на прочность и 5 мин. при испытании на плотность, не считая времени на осмотр. При испытании главного конденсатора для проверки набивка трубок, а также при проведении гидропневматического испытания ГТЗА на судне время поддержания пробного давления и ограничивается.

- Результаты гидравлических испытаний заносятся представителем ОТК в таблицы ремонтных замеров с выбивкой клейм об испытании (величины пробного давления и даты).

В табл. 10 приведены основные данные ГТЗА типа ТВ6, ТС1 и ТС2.

Ниже в табл. 11—43 приведены допустимые значения и отклонения для площадей проточных частей зазоров в пряных частях, уплотнениях, опорных и упорных подшипника биения роторов, шестерен и зубчатых колес зазоров в зубчатых зацеплениях и соединительных муфтах для некоторых турбозубчатых агрегатов, основные данные которых приведены в табл 10.

Проверку боковых зазоров в зубцах передачи редукторов ГТЗА типа ТС1 и ТС2 по индикатору производят следующим способом (рис. 20).

1 и 2 – места замера индикатором

- Устанавливают колесо 1-й ступени (шестерню 2-й ступени) в среднее положение, при котором Ремонт паровых турбин. Разборка, дефектация и ремонт деталейбоковые зазоры между зубцами одинаковы на обоих венцах. Для этого:

- стопорят шестерню 1-й ступени от осевого и углового перемещения;

- устанавливают индикатор 1 на торец колеса 1-й ступени, (шестерню 2-й ступени);

- колесо 1-й ступени (шестерню 2-й ступени) передвигают в осевом направлении в крайнее положение и записывают показание индикатора;

- передвигают колесо 1-й ступени (шестерню 2-й ступени) в осевом направлении в крайнее противоположное положение и записывают показание индикатора;

- из крайнего положения колесо 1-й ступени (шестерню 2-й ступени) передвигают на величину, равную половине осевого зазора, т. е. на половину разности показаний индикатора по пп. «в» и «г» это и будет среднее положение колеса 1-й ступени (шестерни 2-й ступени).

- Определяя боковой зазор, выполняют следующие операции:

- устанавливают индикатор 2 перпендикулярно к направлению зуба;

- выбирают зазор между зубьями колеса и шестерни за счет поворота колеса 1-й ступени (шестерни 2-й ступени) и записывают показания индикатора;

- выбирают зазор между зубьями колеса и шестерни в направлении, противоположном п. «б» п. «в» будет боковым зазором в зацеплении.

При повороте колеса 1-й ступени (шестерни 2-й ступени) по пп. «б» и «в» нужно следить по индикатору, чтобы не было перемещения в осевом направлении.

Монтажные работы на судне при ремонте

По характеру и виду ремонта монтажные работы весьма разнообразны и охватывают разделы аварийного, среднего и текущего ремонта. К ним относятся:

По турбинам

- Работы по замене и подгонке вкладышей турбин, включая шлифовку шеек валов.

- Шлифовка или замена упорных гребней с заменой и подгонкой упорных сегментов.

- Исправления проточной части турбин, заключающиеся:

- в перелопачивании отдельных ступеней рабочих и направляющих лопаток;

- смене лопнувших или изношенных бандажей на отдельных венцах роторов турбин;

- смене отдельных секций связующей проволоки на лопатках;

- перестановке ослабленных замков лопаток на роторах турбин;

- вырубке отдельных лопаток вследствие местных пороков, трещин и других дефектов;

- замене изношенных сопел т.в. д. с подгонкой и установкой новых, замене отдельных диафрагм с центровкой по месту.

- Удаление изношенных и подгонка новых сегментов концевых уплотнений турбин с исправлением и правкой уплотняющих усиков на насадных втулках ротора.

- Частичная замена крепежа вследствие сорванной резьбы на шпильках и болтах.

- Переборка, притирка и сборка сопловых и байпасных клапанов и другие работы.

По редукторам

- Работы по замене и подгонке отдельных вкладышей подшипников редуктора.

- Шлифовка упорных гребней главного и вспомогательного упорных подшипников.

- Перецентровка зубчатой передачи.

- Исправление контакта зубчатой передачи, включая обкатку передачи в корпусе редуктора.

- Шлифовка опорных шеек валов шестерен и колес зубчатой передачи редуктора и другие работы.

Последовательность работ по замене вкладышей. При наличии значительной выработки баббита во вкладышах, устанавливаемой обмером микрометрическим винтом и контрольными скобами по просадке шеек, производят замену вкладышей. Вкладыши могут быть заменены также вследствие значительного отставания баббита от тела вкладыша и других пороков. Новые вкладыши, как правило, берут из комплекта запасных.

К запасным вкладышам предъявляются следующие требования:

- вкладыши должны быть пригнаны по постелям посадочных мест;

- должен быть предусмотрен припуск по баббиту в пределах 0,20—0,30 мм на диаметр.

ТО и ремонт судовых устройствРаботы по замене вкладышей начинают с расконсервации и промывки запасного вкладыша, а также обмера диаметра его расточки. Вскрывают подшипник, вкладыш которого подлежит замене, затем проверяют просадку шейки по скобе и сличают данные замера с данными, выбитыми на скобе при постройке машины. Это необходимо также для того, чтобы определить толщину снимаемого слоя баббита при подгонке нового вкладыша.

После обмера по скобе при помощи подъемного приспособления «оживляют» шейку ротора и выкатывают нижнюю половинку вкладыша.

Места установки вкладыша—постели и шейку ротора — протирают насухо от масла, постели покрывают краской (лазурью) для проверки качества прилегания по постелям нового запасного вкладыша при неудовлетворительном прилегании по затылку вкладыш подвергают слесарной обработке. Требуется, чтобы 1 вкладыш лежал на 65 % своей опорной поверхности.

В стыках по разъему между постелью вкладыша и корпусом подшипника не должна проходить пластинка щупа 0,05 мм. Закончив проверку и пригонку половин вкладыша по постелям, приступают к расшабровке баббита по шейке вала. Ее можно производить как по шейке вала, так и по специальному калибруй с диаметром, равным диаметру вала с припуском на величину масляного зазора. Перед пригонкой вкладыша по шейке вала, последнюю следует отполировать вручную мелкой шкуркой с маслом.

Выполняя подгонку нового вкладыша, добиваются того, чтобы шейка вала лежала на всей длине вкладыша (3—4 пятна на 1 см2 площади по дуге 60°). Вкладыш в процессе расшабровки для контроля периодически ставят на место, освобождают оживляющее устройство и проверяют по скобе величину снятого слоя баббита.

Нижнюю половину вкладыша подгоняют по размеру зазора, выбитого на скобе при подгонке и центровке основных вкладышей в период сборки ГТЗА. После подгонки обеих половин вкладышей осуществляют замер масляного зазора при помощи свинцовых оттисков или как разность между диаметром расточки вкладыша и диаметром шейки вала.

Устанавливая верхнюю крышку подшипника на нижнюю, 1 между разъемами вкладышей следует предусмотреть зазор, не превышающий 0,05—0,06 мм, однако крышка подшипника при этом должна плотно прилегать к корпусу. При подгонке вкладышей шестерен редуктора должно учитываться направление 2 опорной реакции, с тем чтобы правильно определить положение дуги прилегания шейки на вкладыше.

Последовательность работ при замене лопнувших или изношенных секций бандажа. Секцию бандажа, подлежащую замене, снимают с лопаток. Для этого головки шипов опиливают вручную настолько, чтобы обеспечить (при легких ударах ручника) снятие бандажа с лопаток. Затем опиливают и зачищают шипы лопаток от неровностей, забоин и других дефектов. Толщина заменяемых секций бандажа определяется либо по чертежу, либо по старому бандажу в местах наименьшего износа. Изменение толщины бандажа допускается только с разрешения конструкторского бюро.

После подготовки шипов размечают новый бандаж, используя один из следующих приемов:

- разметку по старому сегменту бандажа;

- разметку с переводом расположения шипов на чертежную бумагу или алюминиевую полоску толщиной 0,8—1,0 мм полоска имеет форму бандажа.

- перенос шагов по замеру с центров шипов на новый бандаж.

Разметка нового бандажа требует от исполнителя тщательного и внимательного исполнения, так как от нее будет зависеть качество установки нового бандажа. После разметки с раскерновкой центров приступают к сверловке бандажа. Сверло выбирают по диаметру несколько меньшим размера ширины шипа.

После сверловки и снятия заусениц отверстия тщательно выпиливают по форме шипа вручную мелкими пилами и надфилями. Опиловка отверстий бандажа под шипы производится последовательно с одного конца бандажа к другому с периодической проверкой по месту (по шипам).

Требуется, чтобы бандаж при посадке на шипы не уводил их в сторону ни в осевом, ни в радиальном направлении. Кроме того, должна быть обеспечена плотность прилегания бандажа, насаженного на шипы, к торцам лопаток; щуп 0,05 мм должен закусывать. Зазоры между шипом и низом бандажа допускаются не более 0,15—0,20 мм на сторону. При больших зазорах бандаж непригоден.

Перед окончательной установкой требуется убедиться в том, что на бандаже отсутствуют трещины и надрывы; острые кромки и заусеницы на бандаже необходимо опилить. После посадки бандажа производится расклепка шипов легким ручником (около 500 г) с применением специальных оправок по форме шипа. Менаду смежными секциями бандажа оставляют тепловой зазор 1,0—1,5 мм. Концевые шипы бандажа после расклепки припаивают серебряным припоем Пер. 45 по специальной инструкции. Окончательная операция подгонки секции бандажа — опиловка кромок бандажа для обеспечения перекрыт, равных смежным бандажам.

Проколку отверстий в бандаже можно производить и механически, однако для единичных случаев нерентабельно изготовлять пуансон и матрицы.

Смена отдельных секций связующей проволоки. Если в секции связующей проволоки имеются в нескольких местах надрывы, она подлежит замене. Старую проволоку вручную разрезают на куски между лопатками и удаляют. Затем горелкой № 1 или № 2 снимают пайку припоя, удаляют оставшиеся куски проволоки, а отверстия в лопатках зачищают и освобождают от остатков припоя.

Один конец прутка проволоки нужного диаметра (с запасом по длине секции) опиливают на конус. Надев на оставшийся кусок проволоки красномедную трубку, ударами с торца заводит кусок проволоки в отверстия на весь сектор лопаток. Когда проволока выйдет из последней лопатки, ранее запиленный конус отпиливают и подают проволоку до упора с соседней. Оставшийся конец проволоки со стороны заводки также под размер, оставляя между стыками проволоки тепловой зазор около 0,5 мм. После заводки проволоку опаивают серебреным припоем Пср. 45 согласно инструкции.

Вырубка лопаток с местными пороками, трещинами и другими дефектами. При обнаружении трещины лопатку вырубают на уровне высоты промежуточного тела у корня. Бандаж той лопатки не трогают. Чтобы не нарушить уравновешенно ротора, с противоположной стороны данного венца дополнительно вырубают вторую лопатку. Количество удаленных лопаток ступени не должно превышать 7—8 % от общего в случае превышения этого процента требуется целиком лить лопатки венца, обрезая их под корень и оставляя лопаток в ободе колеса с целью предохранения паза от розни.

Читайте также: Увеличение жесткости судовых конструкций

Замена и подгонка новых сегментов концевых турбин. Замену и подгонку новых сегментов уплотнении составляют при вскрытой турбине. Запасной сегмент уплотнения подгоняется в размер по длине, а стыки нового со сегментами — под шабровку. Усики сегментов уплотнений обкатывают специальным шабером с таким расчетом, чтобы лечить радиальный зазор от 0,2 до 0,3 мм.

Проверку зазоров выполняют при помощи щупа длиной 200—250 мм и поворотом ротора, рубашка уплотнений которого покрыта лазурью.

Испытания ГТЗА

ГТЗА проходят швартовные и ходовые испытания, данными испытаниями проверяется качество сборки узлов после ремонта и надёжность действия всех механизмов, и устройств, в результате чего определяется готовность к ходовым испытаниям.

Подготовка к испытанию механизмов, устройств, систем др., а также самые испытания проводятся в полном соответствии инструкцией по обслуживанию завода-поставщика машин механизмы, устройства и системы, режим нормальной работы которых не связан с работой машинно-котельных отделений и выходом судна в море, принимаются на швартовных испытаниях окончательно.

Цель и задача швартовных испытаний ГТЗА на судне:

- проверка качества сборки турбоагрегата;

- проверка взаимодействия всех механизмов и обеспечивающих работу ГТЗА;

- проверка и получение действительных характеристик турбоагрегата после ремонта, необходимых для эксплуатаций ГТЗА на судне.

В результате проводимых испытаний определяются:

- качество работы подшипников ГТЗА, степень вибрации турбин и редуктора;

- величина и характер перемещения корпусов турбин в зависимости от температуры и времени прогревания;

- величина параметров пара при страгивании турбин;

- действие предельного регулятора и другие средства защиты;

- действие быстрозапорного и маневрового устройств;

- надежность работы масляной системы — давление масла, перепады температур, действие фильтров, обводнение масла и др.

Условия готовности машинных отделений к проведению швартовных испытаний:

- Должны быть закончены все монтажно-сборочные работы по главным ГТЗА и вспомогательным механизмам.

- Закончен монтаж систем и трубопроводов свежего пара, отработавшего пара, отсоса и продувания, циркуляционной воды, конденсатный трубопровод и трубопровод масляной системы.

- Произведено контрольное обжатие всех основных разъемов и фланцевых соединений ГТЗА и вспомогательных механизмов.

- Закончены работы по изоляции корпусов главных турбин и вспомогательных механизмов.

- Закончена сборка обшивки главных турбин и вспомогательных механизмов, разобранной в период дефектации и ремонта.

- Закончен монтаж контрольно-измерительной аппаратуры и арматуры, снимаемой для проверки при ремонте.

- Проверено в работе штатное и аварийное освещение машинного отделения.

- Закончены все поделочные работы, включая сборку и установку на место всех устройств, настилов и пайолов.

- Закончены швартовные испытания котельных отделений

- Машинное отделение приведено в состояние чистоты и порядка.

Швартовные испытания

- Регулировочные работы, швартовные и ходовые испытанияШвартовные и ходовые испытания проводятся по согласованной сторонами программе. В зависимости от объема выполненного среднего или текущего ремонта эти программы по согласованию с заказчиком могут быть откорректированы, сокращены или удлинены отдельные виды испытания.

- Проверка работы ГТЗА и вспомогательных механизмов на испытаниях должна производиться ОТК и заказчиком.

- Перед швартовными испытаниями ГТЗА ОТК должны быть предъявлены заказчику следующие документы:

- судовой формуляр ГТЗА с заполнением раздела ремонтных работ;

- заявки или удостоверения на приемку после ремонта отдельных деталей и узлов на судне.

- К началу швартовных испытаний весь маслопровод и все подшипники ГТЗА должны быть прокачены маслом. Перед подшипниками требуется установить сетки (с марлей) сечением 0,20-0,25 мм. В процессе прокачки масла сетки периодически осматривают и очищают; окончание прокачки масла с проверкой на чистоту определяется ОТК и заказчиком. После прокачки масла производят выборочное контрольное вскрытие подшипников (не менее 50 % опорных и 100 % упорных).

- Выполняют контрольную проверку прогревания ГТЗА (согласно инструкции по обслуживанию) с проверкой работы валоповоротного механизма. До начала прогревания штатными приборами замеряют осевое и радиальное положение роторов.

- Во время прогревания корпусов турбин требуется фиксировать температуру корпусов и величину осевого перемещения.

- Прогревание считается законченным при достижении температуры корпусами для т. в. д. типа ТВб 95°, для т. н. д. этого же типа 70°. Прогревание корпусов турбин типа ТС1 и ТС2 производится на малых оборотах в пределах 15—20 об/мин в течение 15 мин. под вакуумом 550-600 мм. Неравномерность температур отдельных точек корпусов не должна превышать более 20°, допустимые тепловые перемещения корпусов т. в. д. и т. н. д.— около 2,5 мм, средняя продолжительность прогревания турбин тина ТВ6—около 45 мин.

- После прогревания должна быть произведена троекратная проверка страгивания турбин на передний и задний ход паром от маневрового клапана при открытой 1-й группе сопел. Давление страгивания турбин с валопроводом должно составлять для турбин ТВ6 около 12 кг/см2 и турбин ТС1 и ТС2 — около 8—10 кг/см2.

- Во время прогревания и проворачивания турбин требуется проверять:

- правильность установки и действия трубопровода прогревания, продувания, системы уплотнения и отсоса пара от наружных уплотнений;

- плотность трубопроводов и арматуры;

- действие приводов от постов управления к клапанным коробкам.

- Действие предельного регулятора проверяется трижды ручным и автоматическим способами при разобщенном валопроводе.

Предельный регулятор должен срабатывать при числе оборотов, на 8—10 % большем нормального числа оборотов полного хода. - Проверяется давление масла за фильтром, при котором открывается и закрывается быстрозапорный клапан.

- Проверяется выбег ротора.

- Испытание ГТЗА в работе должно производиться:

- с разобщенным валопроводом на передний ход в течение не менее 2 час. при полном числе оборотов и вакууме не ниже 95 % и на задний ход не менее 15 мин. при полном числе оборотов заднего хода;

- с гребным винтом в течение 2 час. при числе оборотов, равном 15—17 % от полного хода для ГТЗА типа ТВ6 и до 25 % для ГТЗА типа ТС1 и ТС2.

- При испытании ГТЗА в работе выполняют и проверяют:

- записи показаний штатных контрольно-измерительных приборов через 15 мин., а также записи в вахтенном журнале машинных отделений;

- нагрев корпуса т. н. д. в районе ступеней переднего хода при работе на задний ход:

- правильность распределения масла на подшипники и зубчатую передачу;

- температуру опорных и упорных подшипников турбин и шестерен редуктора, которая не должна превышать пределов, предусмотренных инструкцией по обслуживанию агрегата;

- поведение установки в отношении вибрации; допустимая вибрация корпусов подшипников турбин 0,04 мм и корпусов подшипников колес редуктора 0,05 мм;

- силу шума от работы зубчатой передачи. Наибольший допустимый уровень шума при работе на полном переднем ходу должен быть в пределах 100—105 дб;

- исправность действия маневрового клапана реверсированием в пределах оборотов, соответствующих полному переднему и полному заднему ходам по два раза.

Ходовые испытания

- Ходовые испытания имеют целью проверку надежности работы ГТЗА и всех вспомогательных механизмов, систем и устройств для обеспечения хода судна в условиях нормальной эксплуатации.

- Ходовые испытания ГТЗА ведут на спецификационных режимах, предусмотренных инструкцией завода поставщика от 1 до 2 час. в каждом режиме.

- Работу ГТЗА на любом режиме считают только с момента установления теплового режима по спецификационному давлению пара перед соплами при соответствующем данному режиму количестве открытых сопел.

- Во время установившегося режима регулирование хода сопловыми клапанами главных турбин запрещается.

- Работа и обслуживание механизмов, систем и устройств во время ходовых испытаний выполняется в полном соответствии с инструкцией завода-поставщика турбин.

- На всех режимах работы ГТЗА требуется замерять мощность по торзиометрам.

- При ходовых испытаниях проверяют Обеспечение баланса мощности турбины и компрессора в комбинированном двигателереверс главных турбин с замером продолжительности реверса с полного переднего на полный задний ход и наоборот.

- После окончания ходовых испытаний должна быть произведена ревизия ГТЗА с осмотром контакта зубчатой передачи и контакта зацепления соединительных муфт. Объем ревизии отдельных узлов ГТЗА устанавливается по согласованию с заказчиком. Отдельные узлы вскрываются в случае неудовлетворительной или сомнительной их работы.

- Контрольный выход в море производится в том случае, если вскрывалась одна из турбин или редуктор. В остальных случаях необходимость контрольного выхода устанавливается по согласованию с заказчиком. В табл. 44 дан примерный перечень неполадок с рекомендацией способов их устранения.