Разработка новой технологии производства судовых топлив проводилась с целью более рационального использования топливно-энергетических ресурсов в условиях острого дефицита нефти, унификации и сокращения ассортимента применяемых на водном транспорте топлив, необходимости организации производства современных видов топлив, вырабатываемых по передовой технологии, обеспечивающей повышение глубины переработки нефти.

- Обоснование и разработка технико-эксплуатационных требований к новым видам топлив для всех типов судовых дизельных двигателей

- Изучение физико-химических свойств и углеводородного состава предполагаемых компонентов судовых топлив

- Качественная характеристика тяжелых нефтяных остатков различных технологических процессов

- Исследование физико-химических свойств и группового углеводородного состава легких и тяжелых дистиллятов прямой перегонки нефти и вторичных процессов

- Разработка технических условий на топливо судовое высоковязкое для среднеоборотных и малооборотных дизелей

- Исследование и разработка компонентного состава судового высоковязкого топлива в соответствии с требованиями ТУ 38.1011113-90

- Исследование свойств и подбор компонентного состава судового высоковязкого топлива с использованием вторичных продуктов деструктивных процессов

- Исследование и разработка компонентного состава судового высоковязкого топлива на базе сернистых и высокосернистых остатков прямой перегонки и деасфальтизации

Диспропорция между приростом добычи нефти и увеличивающейся потребностью в моторных топливах, а также перспективы развития и практика эксплуатации судовых дизельных установок, привели к изменениям в структуре производства нефтяных топлив за последние десятилетия. В их составе стали широко использоваться продукты крекинга, коксования и других вторичных процессов, отличающиеся от продуктов прямой перегонки нефти по своему углеродному составу большим содержанием непредельных и ароматических углеводородов в дистиллятных фракциях и асфальтенов и смол – в остальных, а по физико-химическим свойствам – более высокой плотностью, вязкостью, коксуемостью и температурой застывания, содержанием серы и ванадия, меньшим Применение горючих газов в качестве топлива в дизельных двигателяхцетановым числом.

В структуре потребления топлив также произошли большие изменения. Дальнейшее совершенствование конструкции судовых дизелей, появление новых масел с высокоэффективным присадками сделали возможным использование в высокооборотных дизелях (ВОД) дистиллятных топлив утяжеленного фракционного состава, а в среднеоборотных (СОД) и малооборотных (МОД) дизелях – остаточных нефтяных топлив (табл. 1).

| Таблица 1. Качество остаточных топлив по международному и российским стандартам | |||||

|---|---|---|---|---|---|

| Наименование показателя | Топливо газотурбинное ТГ и ТГВК моторное ДТ, мазут флотский Ф-5 | Топливо моторное ДМ, мазуты флотский Ф-12 и экспортный М-0,9, М-1,5, М-2,0 | Мазут топочный 40 и 40 B | Мазут топочный 100 B | Мазут топочный 100 |

| RMB-10 | RMD-15 | RME, RMF-25, RMG-35 | RML-45 | ||

| Вязкость кинематическая, мм2/с при 100 °C при 80 °C при 50 °C | 10 15 40 | 15 25 80 | 25 45 180 | 35 75 380 | 45 100 500 |

| Плотность при 15 °C, кг/м3, не более | 991 | 991 | 991 | 991 | 991 |

| Температура вспышки в закрытом тигле, °C | 60 | 60 | 60 | 60 | 60 |

| Температура застывания, °C, не выше | 24 | 30 | 30 | 30 | 30 |

| Коксуемость по Конрадсону, % масс. | 10 | 14 | 15 | 18 | 22 |

| Зольность, % масс. | 0,1 | 0,1 | 0,15 0,15 | 0,15 | 0,2 |

| Содержание воды, % не более | 0,50 | 0,80 | 1,0 | 1,0 | 1,0 |

| Массовая доля серы, % не более | 3,5 | 4,0 | 5,0 | 5,0 | 5,0 |

| Содержание ванадия, мг/кг, не более | 150 | 350 | 200 | 300 | 600 |

Для удовлетворения требований по эксплуатации к судовым топливам во всем мире представители морского флота совместно с нефтяниками и нефтепереработчиками разработали международный стандарт ISO/DIS-F-8217, который включает 4 марки судового дистиллятного и 15 марок остаточного топлива. Последние объединены в шесть групп от легких до сверхтяжелых. Качество различных классов остаточных топлив по международному стандарту ISO/DIS-F-8217 и соответствующих им марок российских топлив представлено в табл. 1 и 2.

| Таблица 2. Качество зарубежных (по ISO-F-8217-87) и росийских аналогов судового высоковязкого топлива (по ТУ 38.1011314-90) | ||||||

|---|---|---|---|---|---|---|

| Наименование показателя | Топливо легкое | Топливо тяжелое | Топливо сверхтяжелое | |||

| Российское СВЛ | Зарубежное RMB-10 | Российское СВТ | Зарубежное RMG | Российское СВС | Зарубежное RML-55 | |

| Вязкость условная, °ВУ 50 °C, не более 80 °C, не более 50 °C, не более | 5,0 – – | – – | – 8 – | – – | – 16 – | – – |

| Вязкость кинематическая, мм2/с при 50 °C при 80 °C при 100 °C | – – – | 40 15 10 | – – – | 380 75 35 | – – – | 700 130 55 |

| Зольность, % | 0,05 | 0,1 | 0,12 | 0,15 | 0,15 | 0,20 |

| Коксуемость, % | 7,0 | 10 | 15,0 | 18 | 22,0 | – |

| Массовая доля серы, % не более I вид II вид III вид | 1,0 2,0 2,5 | 3,5 – – | 2,0 3,5 – | 5,0 – | 5,0 – | 5,0 – |

| Температура вспышки, °C, в закрытом тигле в открытом тигле | 65 – | 60 – | 90 | 60 – | 100 | 60 – |

| Температура, °C застывания текучести | 5 – | – 24 | 15 – | – 30 | 25 – | – 30 |

| Плотность, кг/м3 при 15 °C при 20 °C | – 965 | 991 – | – 995 | 991 – | – 1015 | 991 – |

| Массовая доля ванадия, % | 0,01 | 0,015 | 0,02 | 0,03 | 0,04 | 0,06 |

Марки российских топлив и соответствующие им классы по международному стандарту являются эквивалентами только по вязкости.

Обоснование и разработка технико-эксплуатационных требований к новым видам топлив для всех типов судовых дизельных двигателей

В связи с углублением переработки нефти, изменением структуры товарных нефтепродуктов, совершенствованием конструкции дизелей и систем топливоподготовки и топливоподачи возникла необходимость в пересмотре традиционных требований к моторным и остаточным видам топлив, применяемых в судовых дизелях, и номенклатуры топлив для дизельных установок путем замены устаревших видов топлив перспективными и менее дефицитными.

Развитие судовых энергетических установок достигло такого уровня, что котельные и дизельные установки практически имеют одинаковые возможности по сжиганию наиболее тяжелых сортов топлив. Это достигается применением в судовых дизельных установках специальных систем топливоподготовки и высокоактивных смазочных масел.

В связи с пополнением флота судами новой постройки в перспективе морскому флоту потребуется только два основных вида топлива: судовое маловязкое топливо и судовое высоковязкое топливо трех марок. Результаты многочисленных исследований и опыт эксплуатации судовых энергетических установок отечественных и ведущих зарубежных фирм позволили ЦНИИ морского флота совместно с ЛИВТ, УГНТУ и ВНИИНП разработать научно-обоснованные технико-эксплуатационные требования к унифицированным видам нефтяных топлив для всех типов судовых дизелей.

По физико-химическим показателям судовые топлива должны соответствовать требованиям и нормам, приведенным в табл. 3.

| Таблица 3. Технико-эксплуатационные требования к унифицированным нефтяным топливам для всех типов судовых дизелей | ||||

|---|---|---|---|---|

| Физико-химические свойства | Судовое маловязкое топливо (дистиллятное) СМТ | Судовое высоковязкое топливо (компаундированное) | ||

| легкое СВЛ | тяжелое СВТ | сверхтяжелое СВС | ||

| Вязкость условная, °ВУ, не более при 20 °C при 50 °C при 80 °C | 2,0 – – | – 5,0 – | – – 8,0 | – – 16,0 |

| Зольность, %, не более | 0,02 | 0,05 | 0,12 | 0,15 |

| Массовая доля механических примесей, %, не более | 0,02 | 0,10 | 0,30 | 0,60 |

| Массовая доля воды, %, не более | следы | 0,5 | 1,0 | 1,0 |

| Массовая доля серы, %, не более | 1,5 | II вид-2,0 | I вид-2,0 | 5,0 |

| Массовая доля меркаптановой серы, %, не более | 0,025 | – | – | – |

| Коксуемость, %, не более | 0,2 | 7,0 | 15,0 | 22,0 |

| Температура вспышки, °C , не ниже: в закрытом тигле в открытом тигле | 62 – | 65 – | – 90 | – 100 |

| Температура застывания, °C , не выше | -10 | 5 | 15 | 25 |

| Массовая доля ванадия, %, не более | – | 0,01 | 0,02 | 0,04 |

| Плотность при 20 °C, кг/м3 | 890 | 965 | 995 | 1015 |

| Цетановое число, не ниже | 40 | – | – | – |

Судовое маловязкое топливо (СМТ) необходимо для судов, оснащенных высокооборотными дизельными установками. В сравнении с дизельным топливом марки Л-0,5 по ГОСТ 305-82, предназначенным в основном для быстроходных высокооборотных дизелей наземной техники, к маловязкому судовому топливу предъявляются менее жесткие требования. Так, цетановое число топлива маловязкого судового должно быть не менее 40, а для марки Л – не менее 45 единиц; массовая доля серы в разрабатываемом топливе допускается не более 1,5 вместо 0,5 %. Высокое содержание серы в судовом топливе допустимо благодаря повышению качества смазочных масел, обеспечивающих достаточную защиту от износа основных деталей дизелей. С учетом компонентного состава топлива иодное число его не должно превышать 20.

Несмотря на отсутствие в технических требованиях к топливу такого важного показателя качества, как «фракционный состав», судовое маловязкое топливо имеет утяжеленный фракционный состав и выкипает в пределах 180-200…400-410 °C.

Судовое высоковязкое топливо предназначено в качестве основного для средне- и малооборотных дизелей и судовых энергетических установок.

По основным показателям качества судовые высоковязкие топлива приближаются к моторным топливам ДТ и ДМ, флотскому Ф-5 и Ф-12, экспортному М-2,0 и М-2,5 мазутам, топливу технологическому экспортному Э-4,0 и Э-5,0 и топочным мазутам марок 40 и 100, используемым в судовых энергетических установках.

Для удовлетворения потребности всех типов энергетических установок необходимо иметь три марки судового высоковязкого топлива: судовое высоковязкое «легкое» (СВЛ) топливо с вязкостью до 5 °ВУ при 50 °C рекомендуется применять на дизельных установках, не приспособленных к работе на высоковязком топливе; судовое высоковязкое «тяжелое» (СВТ) топливо с вязкостью до 8 °ВУ при 80 °C может применяться в любых энергетических установках с соответствующими системами топливоподготовки и топливоподачи; судовое высоковязкое «сверхтяжелое» (СВС) топливо с вязкостью до 16 °ВУ при 60 °C должно применяться в энергетических и судовых котельных установках с соответствующими системами топливоподготовки и топливоподачи.

Изучение физико-химических свойств и углеводородного состава предполагаемых компонентов судовых топлив

В связи с острой необходимостью дальнейшего расширения ресурсов моторных топлив для флота страны проведены подробные исследования физико-химических свойств и группового углеводородного состава дистиллятных и остаточных нефтяных фракций, полученных на типовых технологических установках различной глубины переработки нефти, в качестве возможных компонентов топлив для всех типов судовых дизелей. При этом выбраны малодефицитные нефтепродукты со значительными сырьевыми ресурсами, не нашедшие достаточно квалифицированного применения и имеющие в то же время относительно низкую стоимость.

Качественная характеристика тяжелых нефтяных остатков различных технологических процессов

В работах ряда авторов, относящихся к области создания низкозастывающих нефтепродуктов специального назначения (профилактические средства – ниогрин, северин, универсин, газотурбинное и маловязкое судовые топлива) описаны уникальные депрессорные свойства тяжелых нефтяных остатков в смеси со средними дистиллятами деструктивных процессов. В первую очередь, это относится к остаткам вторичного происхождения – крекинг-остаткам, являющимися концентратами асфальто-смолистых веществ в высокоароматизированной среде. Количество тяжелых нефтяных остатков в названных продуктах варьирует в пределах от 2…10 % до 20…30 % масс.

Необходимость в разработке новых унифицированных видов судовых топлив возникла вследствие острого дефицита нефти и моторных (в том числе дизельных) топлив.

Из вышеизложенного следует, что общая тенденция к утяжелению моторных топлив и совершенствованию конструкций судовых двигателей делает актуальной проблему создания более тяжелых судовых топлив (см. пункт «Обоснование и разработка технико-эксплуатационных требований к новым видам топлив для всех типов судовых дизельных двигателей»). Разработанные технико-эксплуатационные требования к последним позволяют вовлекать в них свыше 50 % тяжелых остаточных фракций, не нашедших в настоящее время достаточно квалифицированного применения.

Необходимо подчеркнуть, что сложность подобных нефтяных дисперсных систем препятствовала до настоящего времени решению этой проблемы.

В качестве возможных компонентов судовых высоковязких топлив были выбраны остатки прямой перегонки нефти: мазуты (МЗ), гудроны из смеси сернистых западносибирских (ГЗ) и высокосернистой арланской (ГА) нефтей и асфальтиты (А) процесса деасфальтизации гудронов, а также остатки вторичных процессов: крекинг-остатки процесса висбрекинга гудронов тех же западносибирских (КЗ) и арланской (КА) нефтей, утяжеленный вакуумной перегонкой крекинг-остаток из остаточного сырья – вакуумированный крекинг-остаток (ВКО) и крекинг-остаток из дистиллятного сырья – дистиллятный крекинг-остаток (ДКО).

Качество тяжелых нефтяных остатков процессов прямой перегонки сернистых и высокосернистых нефтей и вторичных процессов, вырабатываемых на промышленных установках уфимских НПЗ, приведено в табл. 4 и 5.

| Таблица 4. Физико-химические свойства тяжелых нефтяных остатков вторичных крекинг-процессов | ||||

|---|---|---|---|---|

| Показатель | Крекинг-остатки | |||

| КА | КЗ | ВКО | ДКО | |

| Плотность при 20 °C, кг/м3 | 973 | 980 | 1026 | 1083 |

| Вязкость условная при 100 °C, °ВУ | 11,6 | 4,03 | 33 | не течет |

| Коксуемость, % | 14,6 | 12,55 | 16,4 | 18,59 |

| Зольность, % | 0,06 | 0,03 | 0,04 | 0,025 |

| Массовая доля серы, % | 3,80 | 2,04 | 2,73 | 2,86 |

| Массовая доля механических примесей, % | 0,03 | 0,02 | 0,026 | 0,05 |

| Температура вспышки, °C | 110 | 139 | 200 | 206 |

| Температура застывания, °C | 3 | -6 | 36 | 28 |

| Фракционный состав: начало кипения, °C до 300 °C выкипает, % об. до 350 °C выкипает, % об. до 400 °C выкипает, % об. до 420 °C выкипает, % об. до 450 °C выкипает, % об. до 480 °C выкипает, % об. до 500 °C выкипает, % об. | 152 12 18 23 – 32 – 44 | 168 9 14 16 23 29 38 54 | 370 – – – 2 14 20 22 | 246 2 5 7 20 29 45 68 |

| Групповой углеводородный состав, % масс.: углеводороды в т. ч. парафино-нафтеновые ароматические в т. ч. моноциклические бициклические полициклические смолы I смолы II асфальтены карбаны, карбоиды | 71,5 23,3 48,2 5,2 8,1 34,9 5,9 12,6 11,0 0,02 | 87,73 22,40 65,33 8,0 23,20 34,13 – 3,60 8,66 0,01 | 71,90 11,70 60,20 12,50 21,70 26,00 – 13,20 14,88 0,02 | 71,75 – – – – – |

Результаты исследования физико-химических свойств нефтяных остатков показали, что они являются тяжелыми (плотность равна 1007…1056 кг/м3 (от +22 до +45 °C). Все остатки в своем составе практически не имеют фракций, выкипающих до 360 °C. Исключение составляют более легкие и менее вязкие крекинг-остатки – КЗ, КА и мазут МЗ, содержание выкипающих до 350 °C фракций, в которых достигает 7…18 % масс, а температура застывания – от минус 6 до +14 °C.

Сравнительная оценка группового углеводородного состава тяжелых остатков показала, что все они являются высокоароматизированными соединениями (48,2…65,3 % масс.) с высоким содержанием смолистых веществ (3,6…29,0 % масс.) и асфальтенов (4,4…14,9 % масс.) табл. 5.

| Таблица 5. Физико-химические свойства нефтяных остатков прямой перегонки и процесса деасфальтизации из западносибирской и арланской нефтей | ||||

|---|---|---|---|---|

| Показатель | Гудроны | Асфальтит | Мазут | |

| ГЗ | ГА | А | МЗ | |

| Плотность при 20 °C, кг/м3 | 960 | 1026 | 1056 | 937 |

| Вязкость условная при 80 °C, °ВУ при 100 °C, °ВУ | – 1,84 | – не течет | – не течет | – – |

| Коксуемость, % | 10,10 | 14,81 | 19,04 | 6,05 |

| Зольность, % | 0,02 | 0,02 | 0,07 | 0,11 |

| Массовая доля серы, % | 2,35 | 3,75 | 2,98 | 2,25 |

| Массовая доля механических примесей, % | 0,02 | 0,03 | 0,08 | 0,005 |

| Температура вспышки, °C | 134 | 273 | 308 | 176 |

| Температура застывания, °C | 22 | 27 | 45 | 14 |

| Фракционный состав: начало кипения, °C до 300 °C выкипает, % об. до 350 °C выкипает, % об. до 400 °C выкипает, % об. до 420 °C выкипает, % об. до 450 °C выкипает, % об. до 480 °C выкипает, % об. до 500 °C выкипает, % об. | 255 1 2 3 5 8 17 40 | 390 – – 4 – 10 – 18 | 468 – – – – – – 3 | 268 – 7 20 27 39 – – |

| Групповой углеводородный состав, % масс.: углеводороды в т. ч. парафино-нафтеновые ароматические в т. ч. моноциклические бициклические полициклические смолы I смолы II асфальтены карбаны, карбоиды | 82,56 18,40 64,16 15,80 32,0 16,36 – 13,0 4,44 – | 60,7 11,9 48,8 7,4 18,4 23,0 11,7 17,3 10,3 – | 62,2 5,1 57,1 – 7,4 49,7 9,5 17,0 11,3 – | |

Наименее насыщенным этими соединениями является мазут МЗ, не подвергнутый высокотемпературной деструктивной переработке. Все исследуемые нефтяные остатки отличаются высоким содержанием серы, которая составляет от 2,0 до 3,8 % масс.

Таким образом, проведенные исследования показали, что тяжелые остатки атмосферно-вакуумной и деструктивной переработки нефти, а также процесса деасфальтизации гудрона представляют собой высококонденсированные и высокоароматизированные системы, содержащие значительное количество высокомалекулярыне асфальто-смолистых и сернистых соединений, могут быть использованы в качестве базовых компонентов судовых высоковязких топлив.

Исследование физико-химических свойств и группового углеводородного состава легких и тяжелых дистиллятов прямой перегонки нефти и вторичных процессов

С целью снижения температуры застывания, вязкости и доведения других показателей качества нефтяных остатков до требуемых норм в качестве разбавителей были использованы легкие и тяжелые дистилляты прямой перегонки и вторичных крекинг-процессов, вырабатываемые на технологических установках АО «Ново-Уфимский НПЗ», «Уфанефтехим» и «Уфимский НПЗ»: атмосферно-вакуумной перегонки, каталитического и термического крекингов, висбрекинга и замедленного коксования. Результаты исследования их физико-химических свойств и группового углеводородного состава приведены в табл. 6…8.

Поскольку все три НПЗ перерабатывают одну и ту же смесь западносибирских сернистых нефтей и высокосернистую арланскую нефть на типовых технологических установках, физико-химические свойства вырабатываемых на них легких и тяжелых дистиллятов близки.

Для сравнения дана качественная характеристика негидроочищенных дизельных фракций прямой перегонки нефти и легких и тяжелых дистиллятов вторичных крекинг-процессов.

Легкие газойли каталитического крекинга (ЛГКК) и замедленного коксования (ЛГЗК) представляют собой маловязкие и низкозастывающие (температура застывания -11…-39 °C) дистилляты с невысоким значением коксуемости (0,03…0,10 % по массе) и плотности (883…890 кг/м3 при 20 °C) табл. 6.

| Таблица 6. Характеристика средних дистиллятных фракций прямой перегонки и крекинг-процессов, вырабатываемых на НУНПЗ | ||||

|---|---|---|---|---|

| Показатели | Легкий газойль замедленного коксования (ЛГЗК) | Легкий газойль каталитического крекинга (ЛГКК) | Прямогонная дизельная фракция с ABI-3 (ПДФ) | Крекинг-флегма (КА) |

| Вязкость условная, °ВУ при 20 °C | 1,2 | 1,21 | 1,32 | 1,1 |

| Зольность, % | – | 0,0015 | 0,004 | 0,0015 |

| Массовая доля механических примесей, % | отсутств. | 0,004 | отсутств. | 0,004 |

| Температура вспышки, °C | 100 | 80 | 64 | 72 |

| Температура застывания, °C | -11 | -39 | -22 | -30 |

| Массовая доля серы, % | 1,5 | 1,1 | 0,6 | 2,7 |

| Коксуемость, % | 0,036 | 0,05 | 0,011 | 0,11 |

| Массовая доля воды, % | – | отсутств. | отсутств. | отсутств. |

| Плотность при 20 °C, кг/м3 | 890 | 883 | 884 | 910 |

| Фракционный состав: начало кипения, °C 10 % перегоняется при температуре, °C 50 % перегоняется при температуре, °C 90 % перегоняется при температуре, °C конец кипения, °C | 190 262 315 | 184 210 278 | 160 206 272 | 193 85/320 90/350 |

| Групповой углеводородный состав, % масс. : парафино-нафтеновые ароматические в т. ч.: легкие средние тяжелые смолы | 50,9 46,5 5,1 26,0 15,4 2,6 | 56,13 42,65 6,22 15,78 20,65 1,22 | 72,0 27,0 12,0 9,0 6,0 1,0 | 33,9 63,1 13,3 40,8 9,0 3,0 |

Низкая температура вспышки (+12 °C) крекинг-флегмы (КФ) процесса висбрекинга может привести к низкому значению вспышки опытных образцов судового высоковязкого топлива. Поэтому крекинг-флегма была утяжелена перегонкой на аппарате APH-2 с получением фракций с пределами выкипания 180…360 °C. Выход этой фракции от исходной составил 82 % по массе, температура вспышки в закрытом тигле +72 °C (табл. 7).

| Таблица 7. Характеристика тяжелых газойлей вторичных крекинг | |||

|---|---|---|---|

| Показатель | Уфанефтехим | Ново-Уфимский НПЗ | |

| Тяжелый газойль каталитического крекинга | Тяжелый газойль каталит. крекинга | Тяжелый газойль замедленного коксования | |

| Плотность при 20 °C, кг/м3 | 904 | 918 | 978 |

| Вязкость условная, °ВУ при 20 °C при 50 °C | – 1,7 | 7,6 – | 8,26 – |

| Соответствующая ей кинематическая, мм2/с при 20 °C при 50 °C | – 8,8 | 15,36 5,74 | – – |

| Температура застывания, °C | +22 | +12 | +12 |

| Массовая доля серы, % | 1,9 | 1,38 | 3,77 |

| Коксуемость, % | 1,1 | 1,1 | 0,66 |

| Фракционный состав: начало кипения, °C 10 % выкипает при температуре, °C 50 % выкипает при температуре, °C 90 % выкипает при температуре, °C до 300 °C выкипает, % об. до 360 °C выкипает, % об. до 400 °C выкипает, % об. конец кипения, °C | 210 – – | 200 268 360 | 220 340 382 |

| Групповой углеводородный состав, % масс.: парафино-нафтеновые ароматические в т. ч. моноциклические бициклические полициклические смолы I смолы II | 50,1 46,0 10,2 11,7 24,1 1,1 2,8 | 49,0 47,8 6,2 14,0 27,6 3,2 – | 53,0 45,2 5,0 18,0 22,2 1,8 – |

Тяжелые газойли каталитического крекинга (ТГКК) по сравнению с другими разбавителями имеют более высокие температуры застывания (+12…+22 °C) и большие значения плотности (904…918 кг/м3 при 20 °C) и вязкости (5,74…8,80 °ВУ при 50 °C).

Исследование группового углеводородного состава этих разбавителей показало, что содержание ароматических углеводородов в ЛГКК составляет 43…46 % масс. против 46…48 % масс. соответственно в ТГКК и КФ. Характерно отметить, что бициклические ароматические углеводороды в ЛГКК и ЛГЗК составляют примерно 40…50 % и в КФ – 65 %, тогда как в ТГКК более 50 % ароматических углеводородов представлены полициклическими ароматическими углеводородами (табл. 8).

| Таблица 8. Характеристика КГФ, вырабатываемых на установке замедленного коксования и каталитического крекинга НУНПЗ | ||

|---|---|---|

| Показатели | КГФ замедленного коксования | КГФ каталитического крекинга |

| Плотность при 20 °C, кг/м3 | 946 | 874 |

| Вязкость кинематическая, мм2/с при 20 °C при 50 °C | 14,46 5,20 | 4,74 2,43 |

| Температура вспышки, °C | +90 | +84 |

| Температура застывания, °C | +10 | -6 |

| Коксуемость, % | 0,46 | 0,40 |

| Массовая доля серы, % | 2,35 | 1,98 |

| Содержание твердых парафинов (-21 °C), % | 1,43 | 1,40 |

| Температура плавления, °C | 55 | 48 |

| Фракционный состав: начало кипения, °C 10 % выкипает при температуре 50 % выкипает при температуре 90 % выкипает при температуре конец кипения до 300 °C выкипает, % об. до 360 °C выкипает, % об. до 400 °C выкипает, % об. до 420 °C выкипает, % об. до 450 °C выкипает, % об. | 220 | 200 |

| Групповой углеводородный состав, % масс.: парафино-нафтеновые ароматические в т. ч.: легкие средние тяжелые смолы | 36,0 59,2 8,2 17,2 33,8 4,8 | 50,0 48,0 15,2 8,6 24,2 2,0 |

По своему углеводородному составу и распределению ароматических углеводородов по группам керосино-газойлевая фракция (КФГ) каталитического крекинга и коксования близки к тяжелым газойлям этих процессов.

Наиболее тяжелыми и вязкими дистиллятами среди исследуемых нефтепродуктов следует считать газойли процесса замедленного коксования с Ново-Уфимского НПЗ, которые отличаются при этом хорошими низкотемпературными свойствами (см. табл. 6 и 7). Это обусловлено повышенным содержанием ароматических углеводородов (46,5 % масс.) и смол (2,6 % масс.) по сравнению с дистиллятами каталитического крекинга. Однако существенным недостатком газойлей замедленного коксования является самое высокое содержание в них сернистых соединений. В легком газойле коксования оно составляет 3,45 % масс., в тяжелом газойле – 3,77 % против 1,1 и 1,9 % в легком и тяжелом каталитическом газойлях соответственно.

Таким образом, приведенная оценка качества вторичных газойлей показала возможность их использования в составе судовых высоковязких топлив для улучшения их вязкостных, низкотемпературных и других эксплуатационных характеристик.

Разработка технических условий на топливо судовое высоковязкое для среднеоборотных и малооборотных дизелей

Настоящие технические условия распространяются на топливо судовое высоковязкое, получаемое из среднедистиллятных фракций и нефтяных остатков прямой перегонки и деструктивных процессов. Топливо судовое высоковязкое предназначено для применения в судовых энергетических установках иностранного производства, эксплуатация которых предусмотрена на топливах, соответствующих международному стандарту ISO/DIS-F-8217-87.

Разработка технических условий на топливо судовое высоковязкое проводилась на основе технико-эксплуатационных требований потребителя, предъявляемых к новому виду тяжелых (остаточных) моторных топлив. В зависимости от условий применения устанавливаются при марки судового высоковязкого топлива. По физико-химическим показателям топлива судовые высоковязкие (СВЛ, СВТ, СВС) должны соответствовать требованиям и нормам, ранее приведенным в табл. 3.

Разрабатываемые судовые высоковязкие топлива: легкое, тяжелое и сверхтяжелое планируется вырабатывать из газойлей и остаточных фракций деструктивных процессов с минимальным вовлечением в их состав продуктов прямой перегонки нефти. Это позволит сократить потребление на водном транспорте дефицитных дизельных фракций путем их замены продуктами глубокой переработки нефти.

По основным показателям качества судовые топлива приближаются к моторным топливам ДТ, ДМ, флотскому Ф-5 и Ф-12, экспортному М-2,0 и М-2,5 мазутам, топливу технологическому экспортному 3-4,0 и 3-5,0 и топочным мазутам марок 40 и 100, используемым в настоящее время в судовых энергетических установках.

Внедрение высоковязких топлив позволит провести унификацию всех сортов топлив, используемых на водном транспорте. Вместо применяемых в настоящее время 11 марок остаточных топлив предполагается выпустить 3 марки судового высоковязкого топлива, что облегчит работу нефтеперерабатывающих и бункерующих предприятий.

Разрабатываемые судовые высоковязкие топлива по применению и качеству не уступают, а по некоторым показателям превышают аналогичные сорта топлив, выпускаемых в соответствии с ISO/DIS-F-8217 (см. табл. 2).

В 1983 г. УГНТУ с Ново-Уфимским НПЗ, ЦНИИМФ разработали первые технические условия ТУ 38.301-121-38 на опытные партии судового высоковязкого топлива. В соответствии с ТУ 38.301-121-83 выработаны при опытные партии топлива, которые прошли с положительными результатами эксплуатационные испытания на судах Латвийского и Балтийского морских пароходств.

В 1987 г. УГНТУ совместно с теми же организациями разработал вторые технические условия ТУ 38.3011113-87 на опытно-промышленные партии топлива судового высоковязкого.

Две опытно-промышленные партии, выработанные на НУНПЗ, с положительными результатами испытаны на судах Латвийского и Балтийского морских пароходств. В 1987 г. в соответствии с ТУ 38.3011113-87 получен и испытан опытный образец топлива марки СВС, физико-химические свойства которого представлены ниже.

Испытания высоковязких судовых топлив, проведенные в 1983-1987 гг., показали принципиальную возможность их применения на отечественных судах и судах зарубежной постройки со среднеоборотными и малооборотными дизельными двигателями.

В 1990 г. УГНТУ, ВНИИНП, НУНПЗ, ЦНИИМФ разработали постоянно действующие технические условия ТУ 38.1011314-90 (взамен ТУ 38.1011113-87) на серийный выпуск судового высоковязкого топлива.

Исследование и разработка компонентного состава судового высоковязкого топлива в соответствии с требованиями ТУ 38.1011113-90

Технология производства судового высоковязкого топлива разрабатывалась исходя из существующего набора технологических установок на данном нефтеперерабатывающем предприятии с учетом перспектив его дальнейшего развития.

В основу разработки технологии получения компаундированных судовых высоковязких топлив были положены результаты всесторонних физико-химических, структурно-механических и остаточных фракций прямой перегонки нефти и вторичных процессов и их компаунд.

В качестве дистиллятных фракций были использованы легкие и тяжелые газойли, а также их балансовые смеси – керосино-газойлевые фракции (КГФ) деструктивных процессов: замедленного коксования, каталитического и термического крекингов, висбрекинга и прямой перегонки нефти. А в качестве остаточных компонентов высоковязких судовых топлив – тяжелые нефтяные остатки: гудроны ГЗ и ГА, крекинг-остатки дистиллятный – ДКО и остаточные – КЗ и КА, а также остаточный крекинг-остаток после его вакуумной перегонки – ВКО. Качественная характеристика возможных компонентов судового высоковязкого топлива приведена в пункте «Изучение физико-химических свойств и углеводородного состава предполагаемых компонентов судовых топлив» выше.

Основными показателями качества, ограничивающими содержание в топливной композиции нефтяных остатков являются; вязкость и температура застывания, коксуемость и зольность, содержание серы и механических примесей, массовая доля ванадия, плотность.

В связи с этим проведены исследования физико-химических свойств различных топливных компаундов во всем диапазоне концентраций нефтяных остатков в смеси (от 0 до 100 % по массе) и выбраны оптимальные компонентные составы судовых топлив.

Исследование свойств и подбор компонентного состава судового высоковязкого топлива с использованием вторичных продуктов деструктивных процессов

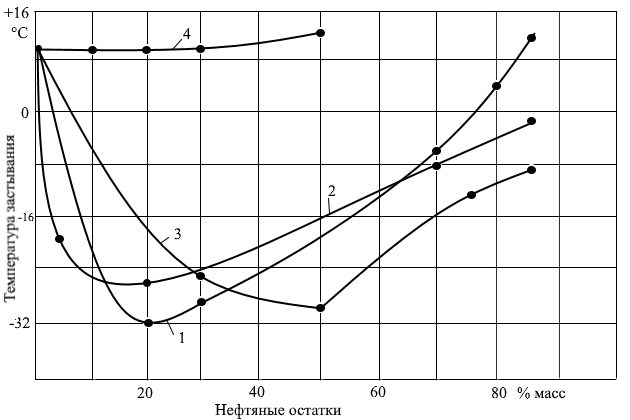

С целью определения оптимального компонентного состава судового высоковязкого топлива трех марок СВЛ, СВТ и СВС было исследовано изменение основных качественных показателей средних и тяжелых дистиллятных фракций в зависимости от количества вводимых нефтяных остатков. На рис. 1 и 2 показана зависимость температуры застывания КГФ замедленного коксования и каталитического крекинга от количества вводимых в смесь нефтяных остатков. Характерно отметить, что крекинг-остатки резко снижают температуру застывания КГФ коксования, при этом наибольшей активностью обладает ДКО. Остаточный крекинг-остаток также снизил температуру застывания коксового газойля (рис. 1).

1 – дистиллятный крекинг-остаток (ρ420 = 1,087); 2 – смесь дистиллятного и остаточного крекинг-остатков (ρ420 = 1,033); 3 – остаточный крекинг-остаток (ρ420 = 0,980); 4 – гудрон (ρ420 = 0,972)

Депрессорное действие смеси на этих остатков (1:1) повышается и находится почти на одном уровне с эффективностью действия чистого ДКО. Гудрон депрессорными свойствами не обладает (рис. 2).

1 – дистиллятный крекинг-остаток (ρ420 = 1,087); 2 – остаточный крекинг-остаток (ρ420 = 0,980); 3 – смесь крекинг-остатков (1:1) (ρ420 = 1,033); 4 – гудрон (ρ420 = 0,972)

Отсюда можно сделать вывод, что ДКО как в чистом виде, так и в смеси с обычным крекинг-остатком (1:1) обладает хорошими депрессорными свойствами.

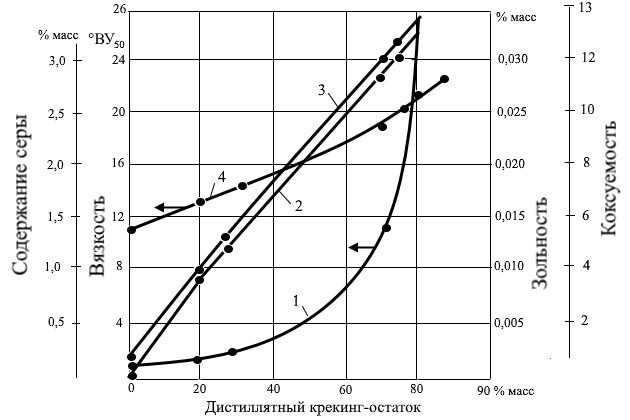

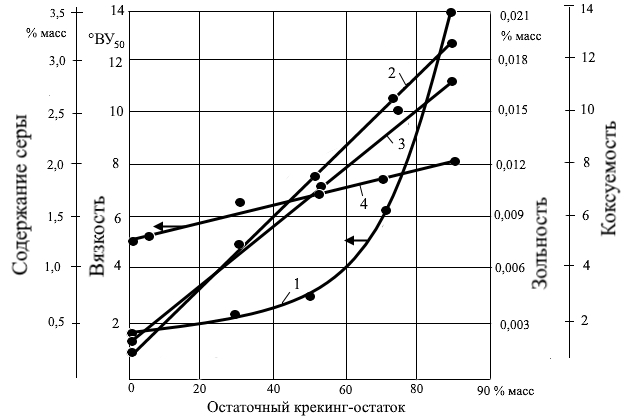

На рис. 3 и 4 показана зависимость качественных показателей КГФ деструктивных процессов от количества вводимых ДКО и КО.

1 – вязкость; 2 – коксуемость; 3 – зольность; 4 – содержание серы

Смесь, на основе КГФ замедленного коксования в состав которой входит до 60 % ДКО, вполне удовлетворяет требованиям норм по вязкости и соответствует 21,7 °ВУ против 40 °ВУ при 80 °C.

1 – вязкость; 2 – коксуемость; 3 – зольность; 4 – содержание серы

Надо отметить, что содержание серы в смеси снижается с увеличением процентного содержания в ней ДКО за счет меньшего содержания серы в исходном крекинг-остатке (2,95 %) по сравнению с содержанием ее в самой исходной КГФ замедленного коксования (3,68 %). Зольность топливной смеси повышается с увеличением концентрации в ней ДКО (рис. 5).

1 – вязкость; 2 – коксуемость; 3 – зольность; 4 – содержание серы

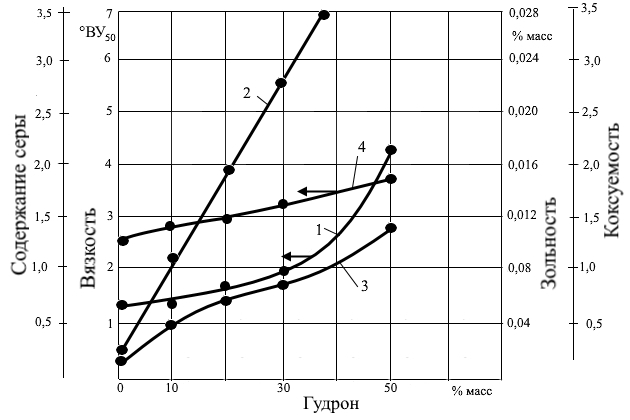

Основным показателем, ограничивающим содержание в смеси нефтяных остатков, является их коксуемость. Поэтому, содержание ДКО в смеси не должно быть более 60 %, при таком компонентном составе коксуемость равна 9,68 % против 10 % по норме. Установлена аналогичная зависимость качественных показателей КГФ от содержания остаточного крекинг-остатка, смеси его с ДКО (см. рис. 5), а также смеси, полученной из КГФ и гудрона 50:50 (рис. 6).

1 – вязкость; 2 – коксуемость; 3 – зольность; 4 – содержание серы

На основании проведенных исследований в лабораторных условиях были получены опытные образцы судового высоковязкого топлива. Предлагаются опытные образцы следующего состава:

- образец 1 – дистиллят замедленного коксования (балансовая смесь керосино-газойлевых фракций);

- образец 2 – смесь дистиллятов замедленного коксования – 70 % и дистиллятного и остаточного крекинг-остатков в соотношении 1:1 – 30 %;

- образец 3 – смесь дистиллятов замедленного коксования – 50 % и крекинг-остатка остаточного – 50 %;

- образец 4 – смесь дистиллятов замедленного коксования – 50 % и гудрона – 50 %.

Физико-химические свойства указанных опытных образцов топлива приведены в табл. 9.

| Таблица 9. Компонентный состав и качество опытных образцов судового высоковязкого топлива, полученных на базе нефтяных остатков и КГФ замедленного коксования | ||||

|---|---|---|---|---|

| Показатели | Образец 1 | Образец 2 | Образец 3 | Образец 4 |

| КГФ | КГФ – 70 % ДКО + КО (1:1) – 30 % | КГФ – 50 % КО – 50 % | КГФ – 50 % гудрон – 50 % | |

| Вязкость условная при 50 °C, °ВУ | 1,27 | 2,01 | 1,34 | 1,79 |

| Массовая доля механических примесей, % | 0,036 | 0,052 | 0,03 | 0,048 |

| Зольность, % | 0,003 | 0,015 | 0,034 | 0,021 |

| Коксуемость, % | 0,27 | 5,44 | 7,08 | 4,34 |

| Массовая доля серы, % | 2,56 | 2,56 | 2,44 | 2,49 |

| Температура вспышки, определяемая в закрытом тигле, °C | +90 | +100 | +94 | +92 |

| Температура застывания, °C | -14 | -42 | -28 | -2 |

| Плотность при 20 °C, кг/м3 | 952 | 971 | 976 | 959 |

| Фракционный состав: начало кипения, °C до 300 °C перегоняется, % до 350 °C перегоняется, % до 400 °C перегоняется, % до 420 °C перегоняется, % до 480 °C перегоняется, % до 500 °C перегоняется, % | – – – – – – – | 186 58 70 80 84 91 93 | 218 52 63 75 80 94 96 | 228 48 62 70 76 89 93 |

Сравнивая свойства опытных образцов, можно сказать, что они по своим качественным показателям: 1, 2, 4 – выдерживают нормы как на «легкое» так и на «тяжелое» топливо, а образец 3 из-за повышенной коксуемости (7,08 %) удовлетворяет требованиям только на «тяжелое» СВТ.

Далее на основе КГФ каталитического крекинга были составлены и исследованы физико-химические свойства опытных образцов судового высоковязкого топлива следующего состава:

- образец 5 – дистиллят каталитического крекинга (балансовая смесь керосино-газойлевых фракций);

- образец 6 – смесь дистилятов каталитического крекинга – 70 % и крекинг-остатка дистиллятного – 30 %;

- образец 7 – смесь дистиллятов каталитического крекинга 50 % и крекинг-остатка из гудрона – 50 %;

- образец 8 – смесь дистиллятов каталитического крекинга – 50 % и гудрона – 50 %.

Физико-химические свойства указанных опытных образцов представлены в табл. 10

| Таблица 10. Компонентный состав и качество опытных образцов судового высоковязкого топлива, полученные на базе нефтяных остатков и КГФ каталитического крекинга | ||||

|---|---|---|---|---|

| Показатели | Образец 5 | Образец 6 | Образец 7 | Образец 8 |

| КГФ | 70 % КГФ 30 % ДКО | 50 % КГФ 50 % КО | 50 % КГФ 50 % гудрон | |

| Вязкость условная, °ВУ, при 50 °C | 1,17 | 1,21 | 1,78 | 3,59 |

| Массовая доля серы, % | 1,20 | 1,68 | 1,76 | 1,81 |

| Массовая доля механических примесей, % | 0,01 | 0,02 | 0,05 | 0,04 |

| Зольность, % | 0,009 | 0,013 | 0,036 | 0,024 |

| Коксуемость, % | 0,15 | 6,4 | 7,02 | 4,3 |

| Температура вспышки, °C | 82 | 82 | 82 | 82 |

| Температура застывания, °C | +5 | -30 | -15 | +10 |

| Плотность при 20 °C, кг/м3 | 898 | 967 | 991 | 993 |

| Фракционный состав: начало кипения, °C до 300 °C выкипает, % до 350 °C выкипает, % до 400 °C выкипает, % до 420 °C выкипает, % до 480 °C выкипает, % до 500 °C выкипает, % | 204 45 69 85 86,5 93 96 | 180 49 68 85 88 92 96 | 178 29 46 73 82 88 96 | 194 27 48 65 78 89 96 |

Из представленных данных видно, что свойства опытных образцов СВТ, полученных на базе КГФ каталитического крекинга, практически не отличаются от образцов, полученных из КГФ замедленного коксования.

Исследование и разработка компонентного состава судового высоковязкого топлива на базе сернистых и высокосернистых остатков прямой перегонки и деасфальтизации

В связи с увеличением доли тяжелых сернистых и высокосернистых нефтей в общем объеме добываемых и перерабатываемых нефтей, большой практический и теоретический интерес представляло составление и исследование топливных композиций из гудронов (или асфальтов) и легких газойлей термодеструктивных процессов. Качественная характеристика опытных образцов СВТ представлена в табл. 11…13. В результате проведенных исследований разработан компонентный состав унифицированного топлива для судовых дизелей СВЛ марки «легкое»:

- гудрон из смеси сернистых западносибирских нефтей – 70 %, легкий коксовый газойль – 30 %;

- гудрон из высокосернистой арланской нефти (или асфальт) – 60 %, легкий коксовый (или каталитический) гайзоль – 40 %.

| Таблица 11. Физико-химические свойства опытных образцов СВТ на основе гудрона из смеси сернистых западносибирских нефтей, вырабатываемых на НУНПЗ | ||||

|---|---|---|---|---|

| Показатель | ТУ 38.301121-63 на СВТ марки | Образец 1 | Образец 2 | |

| легкое | тяжелое | ГЗ – 70 % ЛГЗК – 30 % | ГЗ – 80 % ЛГЗК – 20 % | |

| Вязкость условная, °ВУ при 50 °C, не более при 80 °C, не более | 10 3,5 | 40 8 | 13 3,8 | 40 8,0 |

| Соответствующая ей кинематическая вязкость, мм2/с при 50 °C, не более при 80 °C, не более | 80 25 | 300 62 | – – | 300 62 |

| Массовая доля серы, % не более | 3,0 | 4,0 | 2,5 | 2,6 |

| Температура застывания, °C не выше | 10 | 25 | -15 | -6 |

| Температура вспышки, определяемая в закрытом тигле, °C не менее | 61 | 80 | 94 | 100 |

| Коксуемость, % не более | 12 | 18 | 6,0 | 6,5 |

| Зольность, % не более | 0,1 | 0,15 | 0,035 | 0,042 |

| Массовая доля механических примесей, %, не более | 0,2 | 0,3 | 0,03 | 0,038 |

Разработан состав топлива для судовых дизелей СВТ марки «тяжелое»:

- гудрон из смеси сернистых западносибирских нефтей – 80 %, легкий коксовый газойль – 20 %;

- гудрон из высокосернистой арланской нефти (или асфальт) – 70 %, легкий коксовый газойль – 20 %.

| Таблица 12. Физико-химические свойства опытных образцов СВТ на основе гудрона арланской нефти, вырабатываемых на НУНПЗ | ||

|---|---|---|

| Показатель | Образец 3 | Образец 4 |

| ГА – 60 % ЛГЗК – 40 % | ГА – 70 % ЛГЗК – 30 % | |

| Вязкость условная, °ВУ, при 50 °C при 80 °C | 9,5 3,0 | 17 6,6 |

| Соответствующая ей кинематическая вязкость, мм2/с при 50 °C при 80 °C | 70,2 20,6 | 126 40,8 |

| Массовая доля серы, % | 2,8 | 3,2 |

| Коксуемость, % | 2,8 | 3,2 |

| Температура вспышки, определяемая в закрытом тигле, °C | 93 | 100 |

| Температура застывания, °C | -20 | -15 |

| Массовая доля механических примесей, % | 0,035 | 0,045 |

| Зольность, % | 0,030 | 0,042 |

По своим физико-химическим свойствам топливные композиции отвечают предъявляемым к ним технико-эксплуатационным требованиям.

| Таблица 13. Физико-химические свойства опытных образцов СВТ на основе асфальта пропановой деасфальтизации гудронов, вырабатываемых на НУНПЗ | ||

|---|---|---|

| Показатель | Образец 5 | Образец 6 |

| А – 60 % ЛГКК – 40 % | А – 70 % ЛГКК – 30 % | |

| Вязкость условная, °ВУ при 50 °C при 80 °C | 18 6,8 | 40 8,0 |

| Соответствующая ей кинематическая вязкость, мм2/с при 50 °C | 148 | 300 |

| Массовая доля серы, % | 2,4 | 2,3 |

| Температура застывания, °C | -15 | -12 |

| Температура вспышки, определяемая в закрытом тигле, °C | 94 | 97 |

| Коксуемость, % | 10 | |

| Зольность, % | 0,08 | 0,05 |

| Массовая доля механических примесей, % | 0,04 | 0,025 |

| Плотность при 20 °C, кг/м3 | 961 | 973 |

Отличительной особенностью опытных образцов являются их хорошие низкотемпературные свойства. Так, температура застывания СВЛ марки «легкое» для всех образцов топлив составила -15…-20 °C, СВТ марки «тяжелое» – -6…-15 °C. Подобный эффект можно объяснить депрессорным действием асфальтенов, входящих в состав тяжелых нефтепродуктов, достаточно хорошо описанным в многочисленных работах ряда авторов. Как видно (табл. 14), лучшими низкотемпературными свойствами обладают опытные образцы судового высоковязкого топлива на основе асфальта (второй отбор) процесса деасфальтизации, концентрация которого в топливной смеси не превышает 50…60 % масс. Их температура застывания составляет -31…-33 °C.

| Таблица 14. Физико-химические свойства опытных образцов СВТ, полученных на основе асфальта (второй отбор) и легкого коксового газойля | ||||

|---|---|---|---|---|

| Показатель | Асфальт | Образец 7 | Образец 8 | Образец 9 |

| А – 50 % ЛГЗК – 50 % | А – 60 % ЛГЗК – 40 % | А – 70 % ЛГЗК – 30 % | ||

| Вязкость условная, °ВУ при 50 °C при 100 °C | – выше 200 | 4 – | 10 – | 35 – |

| Массовая доля механических примесей, % | 0,033 | 0,022 | 0,024 | 0,026 |

| Зольность, % | 0,07 | 0,03 | 0,04 | 0,05 |

| Массовая доля серы, % | 2,98 | 2,30 | 2,43 | 2,57 |

| Температура вспышки, °C | 334 | 87 | 91 | 95 |

| Температура застывания, °C | 45 | -33 | -31 | -15 |

| Коксуемость, % | 16,5 | 8,3 | 9,9 | 11,7 |

| Массовая доля воды, % | отсутств. | – | – | – |

| Плотность при 20 °C, кг/м3 | 1056 | 941 | 950 | 962 |

| Фактор устойчивости против расслоения на фазы, Фу | – | 0,95 | 0,95 | 0,78 |

| Групповой углеводородный состав, % масс.: масла, в т. ч. парафино-нафтеновые ароматические: легкие средние тяжелые смолы (спиртотолуольные) асфальтены карбены, карбоиды | 74,5 – | – | – | – 16,95 56,55 5,65 25,76 25,54 18,53 7,43 0,09 |

Судовое высоковязкое топливо на прямогонной основе характеризуется также невысоким содержанием зольных примесей. Его коксуемость и массовая доля серы находятся на уровне требуемых норм.

Таким образом на основании экспериментальных физико-химических исследований разработаны компонентные составы унифицированных марок высоковязких топлив для судовых дизелей средней и малой оборотности на базе тяжелых остатков прямой перегонки и пропановой деасфальтизации гудронов, а также средних дистиллятов термодеструктивных процессов.