Сегодняшний интерес к использованию газов в качестве топлива на морских судах инициирован возрастающими международными требованиями к выхлопным газам судовых двигателей по содержанию в них оксидов серы, азота и твердых частиц.

Рассмотрены особенности применения газообразных топлив в различных видах судовых энергетических установок а также применение газообразного топлива зарубежными фирмами.

Топливные системы малооборотных дизелей для работы на жидком и газообразном топливах

В последние годы возрос интерес к использованию природного газа в двухтактных крейцкопфных малооборотных дизелях. Фирмами MAN-B&W и Mitsui предложена система подачи газа в цилиндры двигателя под высоким давлением, преимуществом которой является то, что газ не сжимается на такте сжатия. Это устраняет вероятность детонации, что является ограничивающим фактором для повышения среднего эффективного давления при подаче газа при низком давлении (см. рис. 2.12).

Конструкция двигателя и топливная система имеют ряд изменений по сравнению с двигателем, предназначенным для работы только на тяжелом топливе.

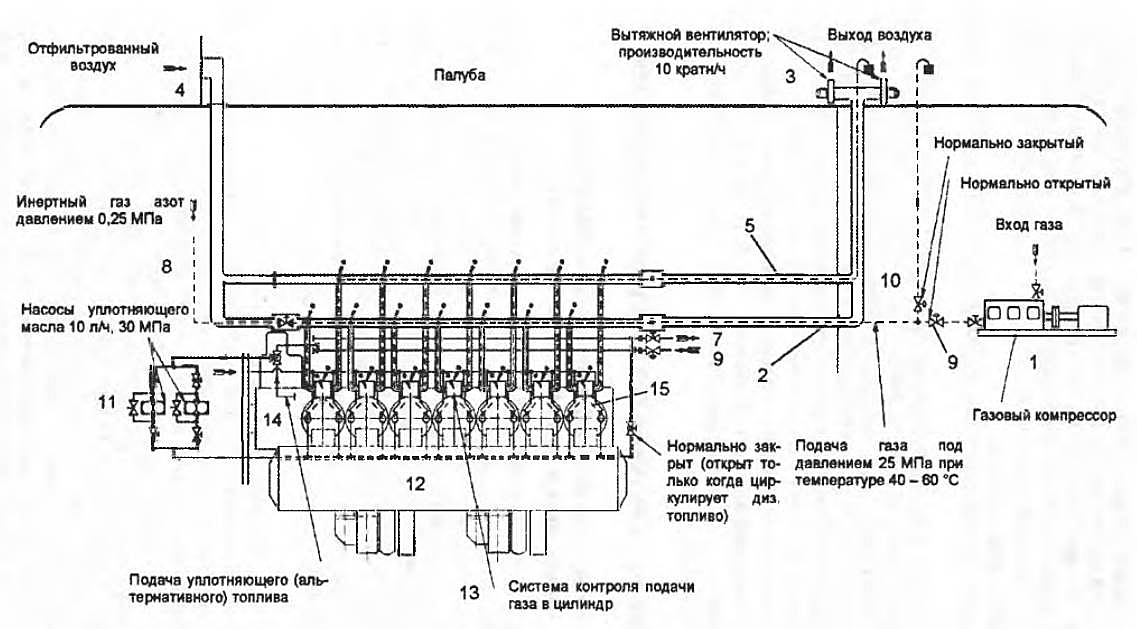

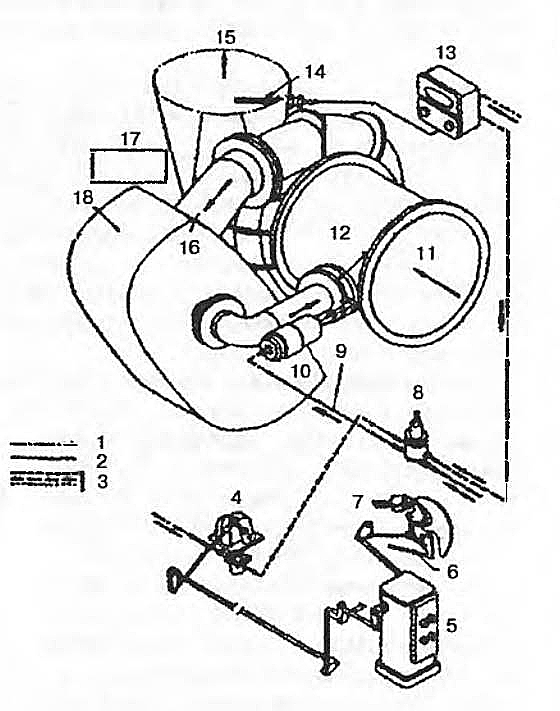

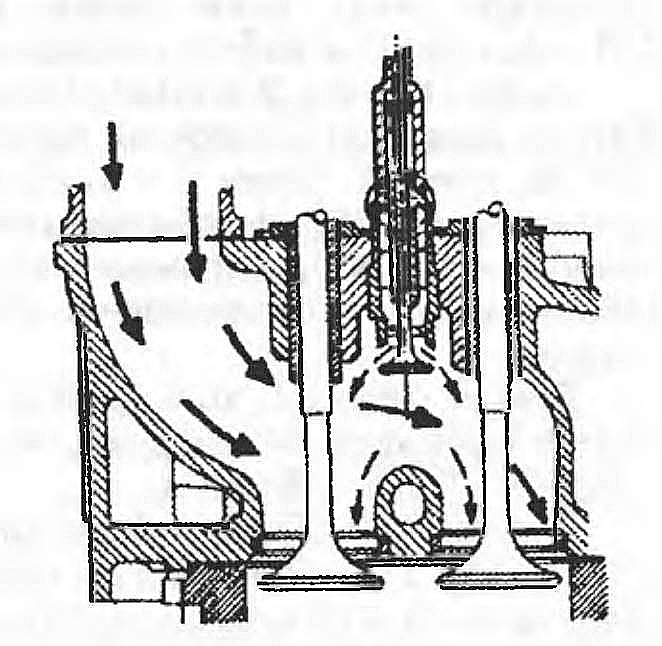

Газовое топливо сжимается в компрессоре 1 (рис. 1) до давления примерно 25 МПа, необходимого для подачи газа в цилиндры двигателя в конце процесса сжатия. Затем газ охлаждается, очищается от влаги и поступает в буферный бак (на рис. не показаны).

1 – газовый компрессор; 2 – трубопровод подачи газа к двигателю; 3 – вытяжной вентилятор; 4 – забор воздуха; 5 – трубопровод отвода газа; 6 – подвод жидкого топлива; 7 – отвод отсечного топлива; 8 – вход инертного (азота) газа; 9 – нормально открытый газовый клапан; 10 – нормально закрытый клапан инертного газа; 11 – насос масла высокого давления; 12 – коллектор выпускных газов; 13 – клапан контроля подачи газа в цилиндр и распределительная коробка; 14 – подвод уплотняющего масла к насосам высокого давления; 15 – цилиндр двигателя.

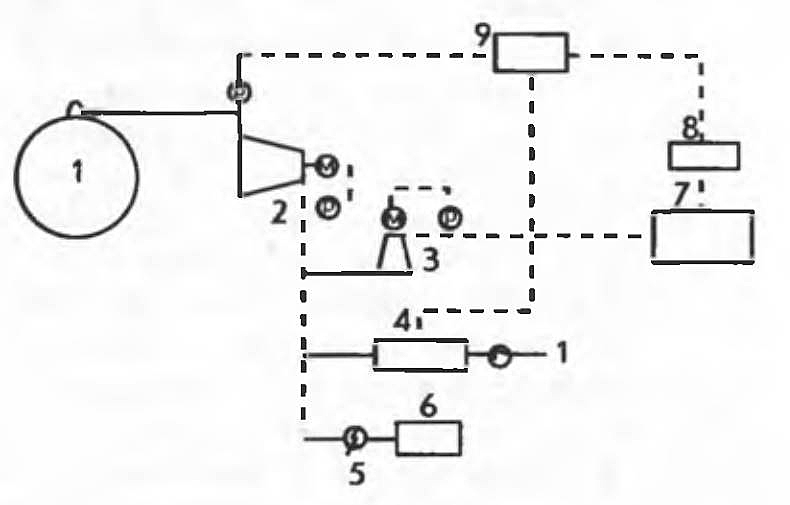

Из бака газ по трубопроводу 2 поступает в аккумулятор 1 (рис. 2) и через быстродействующий клапан отключения подачи газа 3 поступает к форсункам 4. Форсунка специально сконструирована для одновременного впрыскивания запального жидкого топлива и основной дозы газообразного топлива. Схема, конструкция и система управления топливо-газовой форсункой рассмотрена в следующей статье. В случае зависания иглы форсунки клапан, перекрывает подачу газа в цилиндр и сбрасывает его в трубопровод 5, отводящий газ за пределы машинного отделения. Все трубопроводы имеют двойные стенки 6, чтобы предотвратить утечку газа в случае разрыва газовой трубы. Пространство между трубами, фланцами и клапанами и т. д. вентилируется с десятикратным обменом воздуха в час вытяжным вентилятором 3 (см. рис. 1), а давление воздуха в пространстве между трубами поддерживается ниже давления в машинном отделении. Забор воздуха 4 вентилятором и выход воздуха или газовоздушной смеси, в случае утечек, осуществляется за пределами машинного отделения. В случае неисправности в работе форсунки газ по трубопроводу 5 отводится в атмосферу.

1 – аккумулятор газа; 2 – трубопровод подвода газа; 3 – распределительная коробка и клапан отключения подачи газа в цилиндры; 4 – газотопливная форсунка; 5 – трубопровод отвода газа; 6 – защитная труба

Для воспламенения газа в цилиндр впрыскивается жидкое топливо в количестве 8 % при работе на МДМ.

Дизель может работать только на жидком топливе или при различных соотношениях жидкого и газообразного топлива. Все пуски и остановки двигателя производятся только на жидком топливе, которое поступает по трубопроводу 6, а отсечное топливо и непрерывно циркулирующее через ТНВД и форсунку отводится по трубопроводу 7.

При переходе с работы на газе на жидкое топливо вся топливная система автоматически продувается инертным газом (азотом), который подается по трубопроводу 8 под давлением 0,25 МПа. При продувке трубопроводов автоматически перекрывается нормально открытый клапан 9 и открывается нормально закрытый клапан 10.

В случае попадания больших количеств газа в выпускной коллектор, например, при пропуске вспышек в цилиндре, или позднего воспламенения, в коллекторе может произойти сгорание газа, что приведет к резкому повышению давления в нем. Чтобы предотвратить это отрицательное явление, устанавливаются предохранительные клапаны или разрывные мембраны, которые осуществляют выпуск за пределы машинного отделения. Кроме того, машинное отделение должно иметь хорошую вентиляцию, а в верхнёй части двигателя устанавливают вытяжные зонты с газоанализатором. Постоянный контроль процентного содержания газа осуществляется также в машинном отделении, в вентиляционном канале и по необходимости в других местах с подачей сигнала при концентрации газа 30 % от нижнего взрывного предела.

Для открытия газовой форсунки устанавливается отдельный насос подачи масла на управление. Он представляет стандартный насос впрыска топлива, плунжер которого выполнен с косыми кромками и приводом от распределительного вала. Чтобы обеспечить уплотнение между газом, топливом и маслом на управление в объединенной форсунке и смазывать движущиеся части, имеется отдельная система уплотнительного масла. Эта система 11 (см. рис. 1) имеет отдельный привод и запускается до пуска двигателя. Рабочее давление составляет приблизительно 30 МПа, необходимая производительность для двигателя мощностью 20 000 кВт около 10 л/ч. В качестве уплотнительной жидкости можно использовать топливо или смазочное масло. В последнем случае имеется отдельный подвод 14 масла к насосам 11.

Газожидкостные двигатели на базе дизелей серии RTA фирмы Sulzer предназначены для новой серии транспортных судов-метановозов, перевозящих сжиженный природный газ (СПГ). Разработанные фирмой Sulzer Brothers Ltd. совместно с японскими лицензиатами газожидкостные двигатели обеспечивают номинальную мощность, равную мощности дизеля серии RTA, без снижения ηe путем подачи в цилиндр газа под высоким давлением и впрыска минимального количества запального жидкого топлива при свободном регулировании соотношения двух видов топлива. Предусмотрена возможность полного перевода двигателя с газа на жидкое топливо.

Основное внимание при проектировании современных газожидкостных дизелей уделяется вопросам безопасности и надежности. Фирма Sulzer руководствовалась также следующими принципами:

- максимальное использование унифицированных деталей;

- минимум модификации серийного дизеля без снижения надежности при проведении необходимых модификаций;

- повышение надежности путем исключения всех возможных утечек газа.

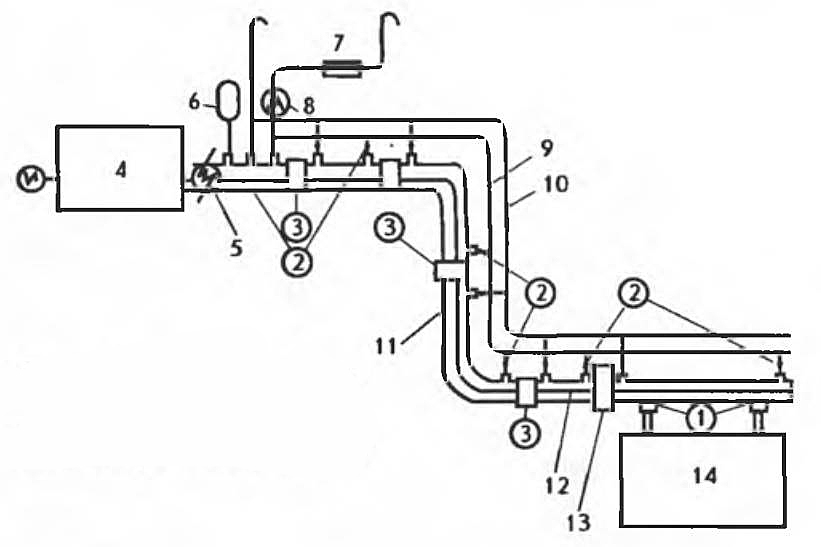

Главные газожидкостные дизели предназначены для метановоза, вмещающего 125 000 НМ3 ПГ. Несмотря на наличие мощной тепловой изоляции танков с СПГ имеет место приток теплоты, вызывающий испарение части СПГ. Количество испарившегося газа достигает 1 % в сутки от перевозимого количества. Схема газовой топливной системы приведена на рис. 3,

где:

- грузовой танк с СПГ;

- компрессор для сжатия испарившегося газа;

- последовательно подключенный поршневой компрессор, осуществляющий сжатие ПГ до давления 20-25 МПа;

- установка для сжижения излишнего (не используемого дизелем) газа, сливаемого в грузовой танк;

- подогреватель;

- вспомогательный парогенератор;

- главный газожидкостный дизель;

- система регулирования дизеля;

- блок управления поступлением ПГ.

После компрессора газ охлаждается до 40-50 °С и по газопроводам с двойными стенками направляется к форсункам каждого цилиндра дизеля. На один цилиндр предусмотрены две газовые форсунки и две для впрыска жидкого запального топлива. В течение короткого периода подъема иглы форсунки в КС поступает точно отмеренная доза ПГ в конце процесса сжатия.

Конструктивные меры безопасности предусматривали установку системы газопроводов ВД с двойными стенками для подачи газа от компрессора к газожидкостному дизелю, затем газ поступает в форсунки. На рис. 4 показана схема системы обеспечения безопасной эксплуатации,

где:

- быстродействующие отсечные клапаны каждого цилиндра;

- газовые датчики;

- секционные предохранительные клапаны;

- газовый компрессор ВД;

- теплообменник охлаждения газа;

- буферный объем;

- пламегаситель;

- отсасывающий насос;

- вентиляционный воздухопровод;

- впускной трубопровод;

- наружная труба;

- газопровод ВД;

- главный газовый клапан;

- газожидкостный дизель серии RTA.

В кольцевом пространстве, образованном двухстеночным трубопроводом, циркулирует воздух, поступающий из вентиляционного воздухопровода с давлением ниже атмосферного. Затем воздух поступает в газовый детектор для контроля наличия СН4, после чего через предохранительную вентиляционную систему выбрасывается в атмосферу.

В данной системе предусматривается очистка газопровода ВД инертным газом. Газопровод ВД по всей длине от газового компрессора до дизеля разделен на несколько секций, каждая длиной около 15 м, между которыми установлены автоматически действующие в обоих направлениях предохранительные клапаны, немедленно прекращающие подачу газа, как только его расход превысит некоторый уровень. Диаметр и толщина стенки внешней предохранительной трубы выбраны такими, что все количество газа при прорыве, находящееся в одной секции, может заполнить кольцевое пространство при умеренном давлении. Секционные предохранительные клапаны двойного действия. Диск клапана помещен между двумя пружинами, характеристики которых выбраны так, что клапан остается открытым, когда поток газа не превышает заданного. Как только расход газа станет больше допустимого, клапан закрывается. Каждый клапан может быть установлен или демонтирован без нарушения секции газопровода ВД или предохранительной наружной трубы.

На входе в распределительный газопровод установлен главный клапан, перекрывающий подачу газа в двигатель. Кроме того, в патрубках подачи газа в отдельные цилиндры помещены быстродействующие отсечные клапаны, которые одновременно обеспечивают отвод оставшегося в патрубках газа через вентиляционный воздухопровод в атмосферу.

Главным элементом системы регулирования двухтопливного двигателя является уравновешивающий рычаг, который распределяет цикловую подачу топлива между природным газом и дизельным топливом. Обычный регулятор скорости связан с осью качания этого рычага, а концы его – с ТНВД и рейкой насоса, регулирующего подачу газа. Кроме того, имеется пневматический сервомотор, связанный через пружинную муфту с регулирующим насосом подачи газа. Управление сервомотором осуществляется через электронный блок, который получает сигналы от индикатора нагрузки двигателя и двух устанавливаемых вручную рычагов (один – для выбора требуемого режима работы, второй – для выбора соотношения, природный газ – дизельное топливо).

Четыре отверстия под форсунки остаются неизменными, только в два из них ставят заглушки при работе на двух топливах. Дополнительно сверлят два отверстия под газовые форсунки, каждое под углом 90° к воздушному пусковому клапану.

Игла газовой форсунки уплотняется в корпусе дизельным маслом для того, чтобы газ не попал в систему регулирования. Второе масляное уплотнение применяется в сопряжении форсунка-стакан. Нижняя часть газовой форсунки охлаждается водой. Подъем иглы форсунки регистрируется датчиком, поэтому неисправная форсунка легко определяется.

Для регулирования подачи газа используется стандартный топливный насос высокого давления от дизеля ZA40. Плунжер и гильза слегка модернизируются.

Преимуществами двухтопливных двигателей с подачей газа под высоким давлением в цилиндры являются высокий эффективный КПД, который равен КПД дизеля, увеличенные сроки службы масла и выхлопных клапанов.

Безопасность работы – главное требование к любому двигателю, работающему на газе, поэтому фирмой были разработаны дополнительные устройства для снижения времени определения места возникшей неисправности и уменьшения возможности утечки газа.

Топливные системы газожидкостных средне- и высокооборотных дизелей

Применение природного газа для средне- и высокооборотных дизелей большой мощности ставит ряд проблем, наиболее удачное решение которых достигается при осуществлении газожидкостного процесса, отличающегося тем, что воспламенение бедной газовоздушной смеси осуществляется в результате сгорания небольшого количества впрыскиваемого жидкого запального топлива при относительно высоких степенях сжатия.

Работа по исследованию такого процесса проводилась фирмой Pielstick на стационарном дизеле марки РС2 400 с D = 400 мм и S = 460 мм, развивающем в цилиндре Ne = 365 кВт при n – 500-520 1/мин и Pe = 15 бар. Газ подводят через специальный клапан непосредственно в цилиндр после закрытия выпускного клапана. Регулирование количества газа, поступающего в цилиндр, производят изменением продолжительности открытия этого клапана. Управление газовыми клапанами гидравлическое от небольших плунжерных насосов упрощенной конструкции. Масло, подаваемое насосами, воздействует на поршень, жестко связанный с клапаном.

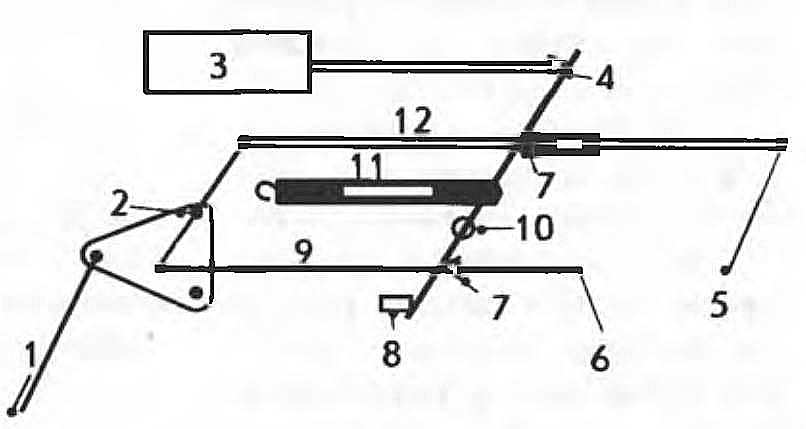

Продолжительность открытия клапана регулируют поворотом плунжера насоса, связанного с регулирующей зубчатой рейкой. Основной топливный насос дизеля используется для подачи жидкого запального топлива. На рис. 5 показана кинематическая схема управления топливным и масляным насосами от общего регулятора.

1 – управление регулирующей рейкой насосов газовых, клапанов; 2 – управление регулирующей рейкой топливных насосов; 3 – воздух с давлением 0,35 МПа

Кинематическая схема предусматривает легкий переход от одной системы питания (газ + запальное жидкое топливо) к другой (только жидкое топливо). Поворот крестовины вокруг оси переводит масляный насос на нулевую подачу и освобождает ограничитель регулирующей рейки насоса жидкого топлива.

Использование обычного для дизеля топливного насоса для подачи запального топлива сопровождается увеличением неравномерности распределения топлива по цилиндрам, так как при впрыске им запального топлива насос работает при очень малых подачах, которые меньше, чем подача топлива при работе дизеля на холостом ходу. При этом резко ухудшаются дальнобойность и распыление топлива. Для компенсации ухудшения распыления увеличивают интенсивность вихреобразования в цилиндре, это достигают созданием на внутренней поверхности головки цилиндра ковшеобразных углублений вокруг седла выпускного клапана.

Это мероприятие сокращает вдвое колебания Pz и улучшает экономичность.

В газожидкостном двигателе состав газовоздушной смеси должен поддерживаться в пределах, не допускающих самовоспламенения и детонацию. В Наддув судовых дизелейдвигателях с наддувом регулирование состава смеси осуществляют перепуском части нагнетаемого воздуха. Контролирующим параметром является температура ОГ. Схема, поддерживающая постоянство состава смеси, представлена на рис. 6.

1 – воздух н. д.; 2 – воздух в. д.; 3 – дросселированный воздух; 4 – воздушный клапан; 5 – регулятор; 6 – регулирование подачи жидкого топлива; 7 – регулирование подачи газа; 8 – реле; 9 – трубопровод подвода воздуха только при работе на газе (при работе на жидком топливе воздух перепускается в атмосферу); 10 – сервоцилиндр; 11 – вход воздуха; 12 – дроссельная заслонка на перепуске воздуха; 13 – распределитель; 14 – термопара; 15 – выход газа из ТК; 16 – подача воздуха в двигатель; 17 – ТК; 18 – воздух, поступающий в двигатель, регулируемый в зависимости от температуры ОГ

В представленной схеме перепуск воздуха осуществляется на вход в компрессор. Этот способ при работе двигателя с малой нагрузкой, когда количество перепускаемого воздуха максимальное, повышает температуру на всасывание в двигатель и облегчает воспламенение. Перепуск воздуха регулируется дроссельной заслонкой 12. Термопара 14, фиксирующая температуру ОГ, дает импульс через распределитель 13 на реле 8 и воздействует на положение дроссельной заслонки 12 перепуска воздуха. Так как перепад температуры газа в турбине зависит от ее нагрузки и, следовательно, от нагрузки двигателя, то предусмотрена корректировка сигнала, даваемого термопарой 14. Положение зубчатой рейки насоса, управляющего газовыми клапанами, воспринимается воздушным клапаном 4, который регулирует величину давления воздуха, перемещающего дроссельную заслонку 12. Это же устройство регулирует перепуск воздуха при быстрых переходных режимах.

Задача обеспечения равномерного распределения жидкого запального топлива по цилиндрам проще всего решается компромиссным способом – увеличением подачи топлива в количестве, большем необходимого запального количества, которое составляет 5-6 % максимальной подачи топлива при работе двигателя только на жидком топливе. Особенности конструкции двигателя позволили применять в качестве запального топлива тяжелое топливо с вязкостью 375 сСт. Это топливо обеспечивает также хорошую работу двигателя на одном жидком топливе.

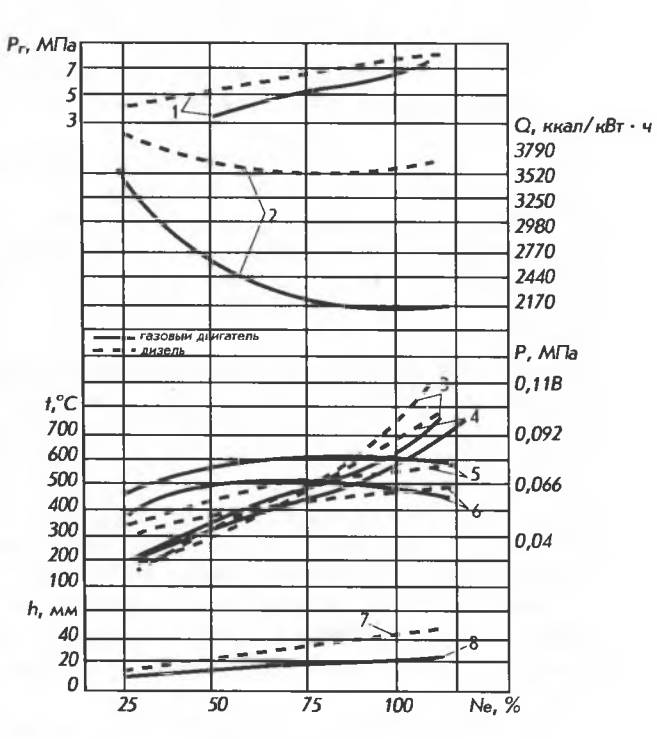

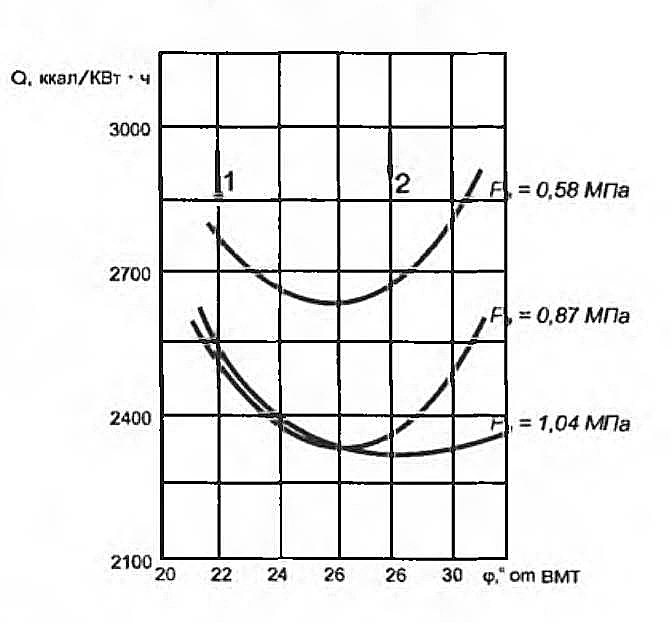

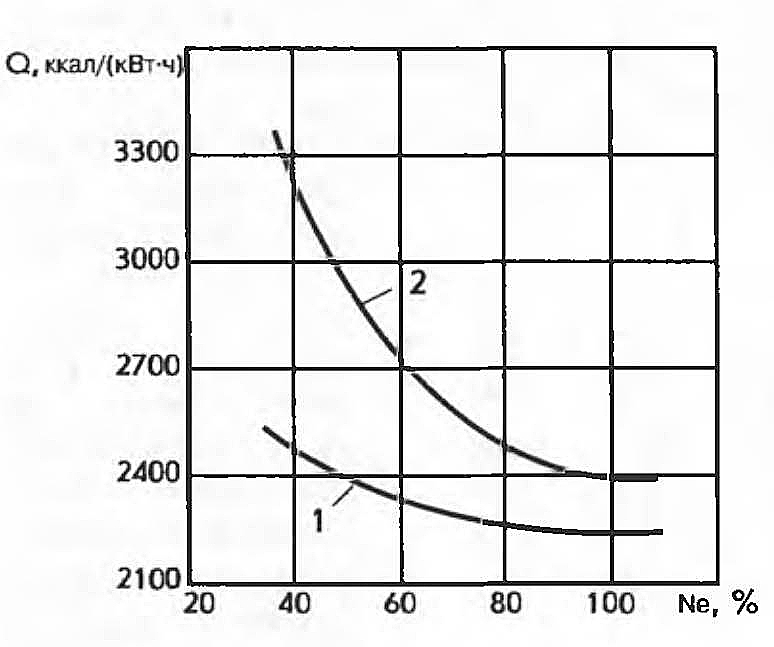

Кроме обычных мер безопасности, применяемых на дизелях, в газожидкостном двигателе предусмотрен автоматический переход на одно жидкое топливо в случае падения давления газа или повышения температуры ОГ из-за нарушений в работе системы регулирования. Возможность проникновения газа в картер двигателя требует усиленной его вентиляции, что достигается созданием разрежения в картере до 50 мм вод. ст. Сравнительные экономические характеристики двигателя 12РС2 с ε = 10,7 при 514 1/мин в ккал/кВт/ч; при работе только на жидком топливе (пунктирные кривые) и на газе с впрыском запального жидкого топлива (сплошные кривые) приведены на рис. 7. При работе на газе удельный расход тепла в пределах от 75 до 100 % нагрузки не выше 2 170 ккал/кВт, что соответствует КПД около 40 %.

1~Р^; 2 – различие в удельном расходе тепла при доле запального топлива +5 %; 3 – давление воздуха на входе в двигатель; 4 – давление газа перед турбиной; 5 – температура газа перед турбиной; 6 – температура газа после турбины; 7, 8 – перемещение зубчатой рейки топливного насоса и масляного насоса, управляющего газовыми клапанами, соответственно

При работе дизеля только на жидком топливе ge выше обычного на 4-5 г/(кВт·ч) вследствие приспособления конструкции двигателя для работы на газе. За время 20 000-часовых испытаний двигатель работал при цилиндровой Ne – 370 кВт в течение 500 ч. Состояние деталей, осмотренных при разборке, – хорошее, удельный расход масла 0,7-1,1 г/(кВт·ч).

При работе на газе период между техосмотрами может быть увеличен по сравнению с работой на жидком топливе с 6 000 до 8 000 ч. Износ

деталей значительно уменьшается.

На всех нагрузках ОГ двигателя, работающего на газе, бездымные. Содержание СО в ОГ двигателя, работающего по газожидкостному процессу, несколько выше, чем у дизеля (4-7 г/кВт), однако значительно ниже, чем у двигателя с искровым зажиганием. Содержание NO и несгоревших СП значительно ниже предельно допустимых значений. Уровень шума при работе на газе ниже на 3 дБ по сравнению с дизелем во всем диапазоне частот.

Фирма MAN перевела работу четырехтактного двигателя L52/55ADG на газообразное топливо. При работе на газообразном топливе (при метановом числе 100) дизель развивает цилиндровую мощность 625 кВт, а на дизельном топливе цилиндровая мощность его составляет 685 кВт.

Эффективная и устойчивая работа двигателей гарантируется при любой дозе дизельного топлива от 8 до 100 %. Двигатель имеет открытую камеру сгорания с непосредственным впрыском топлива.

Такие четырехтактные тронковые дизели (табл. 1) могут быть использованы для привода электрогенераторов, насосов, компрессоров. Возможно использование и в качестве главного судового двигателя на танкерах для перевозки жидкого метана и других видов газообразного топлива.

| Таблица 1. Техническая характеристика дизеля L52/55ADG при работе на газообразном топливе | |

|---|---|

| Частота вращения, мин-1: | |

| максимальная | 450 |

| номинальная | 428 |

| Давление, бар: | |

| среднее эффективное | 15 |

| наддува | 2,2 |

| газа | 3 |

| воспламенения | 120 |

| Скорость поршня, м/с | 7,85 |

| Объем цилиндра, дм3 | 117 |

| Степень сжатия | 10,5 |

| Диаметр поршня, мм | 520 |

| Ход поршня, мм | 550 |

| Цилиндровая мощность, кВт | 625 |

| Вид топлива | Природный газ |

| Теплотворная способность газа, кДж/м3 | 36 500 |

| Метановое число | 100 |

| Расход энергии при полной нагрузке, кДж/кВт·ч: | |

| газ | 8 123 |

| жидкое запальное топливо | 677 |

| Количество отработанных газов, кг/кВт·ч | 7,2 |

| Температура отработанных газов за дизелем, °С | 410 |

Дизели имеют по два на цилиндр впускных и выпускных клапана, одной газовой форсунке, а также по одной для впрыска топлива. Охлаждение наддувочного воздуха дизеля регулируется в зависимости от нагрузки. Каждый цилиндр снабжен топливоподкачивающим насосом.

В табл. 2 приводятся балансы расхода энергии двигателя при работе на газообразном и жидком топливе. В балансе расхода энергии при работе на газообразном топливе учтена теплотворная способность жидкого запального топлива.

| Таблица 2. Тепловой баланс двигателя | ||

|---|---|---|

| Расход энергии топлива, % | Работа на дизельном топливе | Работа на газообразном топливе |

| Полезная работа | 42 | 41 |

| Потери с водой охлаждения | 7,6 | 67 |

| Потери при охлаждении наддувочного воздуха | 7,8 | 6,8 |

| Потери с отработанными газами: | ||

| при работе на жидком топливе и температуре отработанных газов 180 °С | 26,6 | – |

| при работе на газе и температуре отработанных газов 120 °С | – | 28,2 |

| Суммарный расход | 88,8 | 87,5 |

| Другие потери энергии | 11,2 | 12,5 |

Конструкционной особенностью таких двигателей является и то, что газ и воздух подаются в цилиндры через разные клапаны. При этом впускные клапаны снабжены устройствами, обеспечивающими вращательное движение горючей смеси в цилиндрах и наиболее полное сгорание ее.

Газовый клапан установлен непосредственно на камере сгорания и приводится в действие через собственный кулачковый привод. При этом моменты открытия клапанов регулируются таким образом, что газовый клапан открывается лишь тогда, когда закрыт выпускной клапан. Благодаря этому предотвращается потеря газа.

Каждый цилиндр снабжен газорегулирующим органом, который в зависимости от нагрузки приводится в действие с учетом частоты вращения коленчатого вала.

Давление газа регулируется таким образом, чтобы оно всегда было выше давления наддува. Чтобы при всех нагрузочных режимах, а также в условиях окружающей среды создать оптимальные условия воспламенения, поддерживается постоянное давление всасываемого воздуха перед турбонагнетателем и температура наддувочного воздуха на входе в цилиндры.

При создании двигателей степень сжатия выбиралась с учетом физических и других характеристик используемого газа, при этом имелась в виду необходимость обеспечения условий для экономичной и надежной работы двигателей и на дизельном топливе. При пуске двигателя важно впрыск жидкого топлива производить в определенном количестве и при положении поршня, позволяющем получить наиболее полное сгорание. Поэтому при создании двигателя особенно тщательно разрабатывалась топливная аппаратура, определялись оптимальные параметры плунжерных пар, топливных напорных трактов и форсунок. Топливная аппаратура тщательно регулируется до начала эксплуатации на каждом двигателе с учетом обеспечения оптимального сгорания жидкого и газообразного топлива. Конструкцией двигателей предусмотрена и работа на тяжелых сортах жидкого топлива.

Ряд английских дизелестроительных фирм уже на протяжении многих лет ведет исследования по переводу работы средне- и высокооборотных дизелей по газожидкостному циклу. Газожидкостные двигатели (ГД) выпускаются без наддува и с наддувом. На основе опыта их эксплуатации в конструкцию ГД был внесен ряд усовершенствований. Мощность ГД была повышена примерно до той же величины, что и у дизелей, на базе которых эти двигатели создавались. У ГД без наддува Pe = 0,59-0,63 МПа, а с наддувом 0,92-0,99 МПа. Удельный расход тепла в пределах 2 180-2 310 ккал/кВт. Доля расхода жидкого топлива не превышает 3,5-7,5 % расхода топлива при работе только на жидком топливе при полной нагрузке.

В ГД весьма эффективно используются в качестве топлива газы, образующиеся при переработке канализационных отходов. Однако потребность в ГД для этой цели невелика. Открытие новых месторождений природных газов значительно расширило область применения ГД. В Англии ГД изготовляет ряд фирм.

Фирма Allen на базе дизелей серии S37 выпускает ГД с D = 325 мм и S = 370 мм. Находится в производстве также ГД серии S12 с D = 241 мм. Двигатели этих двух серий охватывают диапазон мощностей 130-2 300 кВт. При работе с наддувом Pe = 0,97 МПа.

Фирма Mirrlees Blackstone выпускает ГД серии К с D = 381 мм и S = 457 мм. Диапазон мощностей, охватываемый двигателями этой серии, от 800 кВт при 500 1/мин (i = 3) до 4 900 кВт при 514 1/мин (V-образный двигатель, i = 18). На режиме длительной полной нагрузки двигатель имеет Pe = 1,26 МПа. Ограниченные пределы форсирования выбраны для предотвращения возникновения детонации при высоких термических нагрузках.

Другая серия ГД этой фирмы охватывает диапазон мощностей от 130 кВт (двигатель без наддува, i = 4) до 1 060 кВт (двигатель с турбонаддувом, i = 16, P = 0,80 МПа).

Фирмы English Electric и Ruston выпускают на базе дизелей с D = 254 мм ГД серии RK3СG с диапазоном мощностей 590-2 300 кВт. При работе на природном газе доля запального жидкого топлива около 5,5 %. На режиме длительной полной мощности двигатели имеют Pe = 1,29 МПа в диапазоне 600-900 мин-1. На базе дизелей АТ строятся ГД серии ATG с D = 324 мм и диапазоном мощностей от 990 до 2 960 кВт при работе на природном газе с Pe = 1,15 МПа.

Основная задача, которая должна быть решена при создании ГД, – это соответствующая организация подвода газа. Возможно два решения, подвод газа непосредственно в цилиндр или в поток воздуха перед впускным клапаном. Первый способ имеет преимущества по организации рабочего процесса; можно осуществить продувку КС во время перекрытия впускного и выпускного клапанов без потери газа, что исключает возможность образования взрывчатой смеси во впускном коллекторе. Недостатком этого способа является трудность размещения газоподводящего клапана в головке цилиндра. Преимущество второго способа подвода газа состоит в том, что его можно осуществить на обычном дизеле с добавлением к нему смесительного устройства. Первый способ подвода газа применен на ГД серии S37 фирмы Allen и серии ATG фирмы Ruston. ГД фирмы English Electric и фирмы Mirrlees имеют подвод газа во впускной патрубок. В последнее время фирма Allen разработала ГД серии S12 с двухклапанной головкой и подводом газа во впускной патрубок.

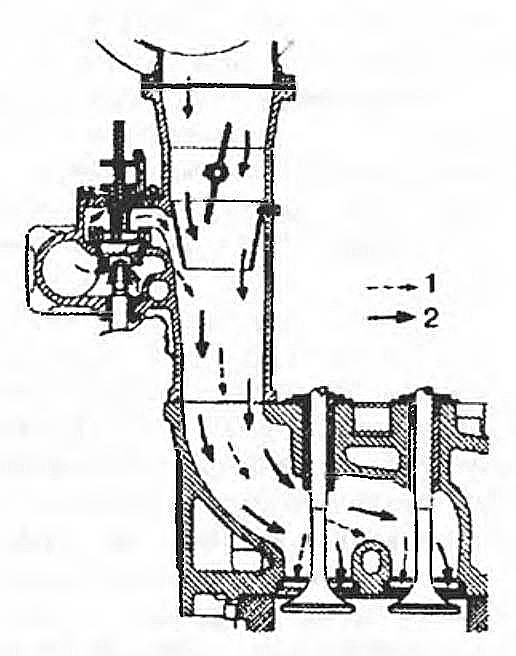

Первоначальный вариант системы подвода газа во впускной патрубок у двигателей серии RC3СG фирмы English Electric показан на рис. 8 (без наддува) и на рис. 9 (с наддувом).

1 – газ; 2 – воздух

1 – газ; 2 – воздух

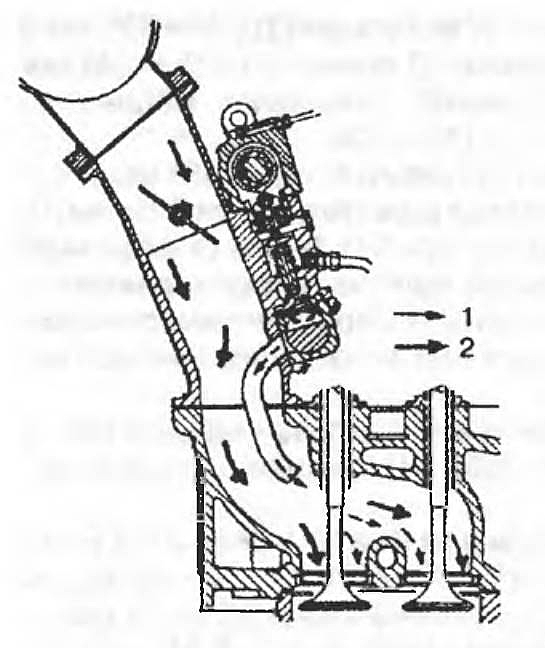

В дальнейшем эта система была усовершенствована и в головку цилиндра был встроен клапан, через который поступал газ (рис. 10). Преимущество нового способа подвода газа заключается в том, что он унифицирован для двигателей без наддува и с наддувом. Кроме того, в новой конструкции газ подводится в непосредственной близости к впускному клапану.

Клапан, регулирующий количество подводимого газа, может открываться и закрываться с помощью механического или гидравлического привода. Большинство фирм, кроме Allen и Blackstone, применяют гидропривод, в котором используется насос золотникового типа с отсечной кромкой, а в качестве рабочей жидкости – дизельное топливо. На рейку, регулирующую подачу жидкости этим насосом, можно воздействовать так же, как регулятор действует на рейку обычного топливного насоса.

В отличие от газовых двигателей с электрическим зажиганием у ГД количество поступающего в цилиндр воздуха обычно не регулируют. В то же время такое регулирование дает возможность получать оптимальный коэффициент избытка воздуха, при котором достигается наибольший КПД и требуется наименьший расход жидкого топлива. Существует несколько систем регулирования количества поступающего воздуха в виде заслонок с фиксированным положением или заслонок, находящихся под воздействием регулятора. Наиболее сложную систему регулирования подачи воздуха имеют двигатели с наддувом серии KP фирмы Mirrlees. У них регулирование коэффициента избытка воздуха осуществляется перепуском части воздуха через специальный клапан в подводящий патрубок ТК.

Для максимального снижения расхода жидкого запального топлива фирма Mirrlees внесла изменения в конструкцию форсунок.

Угол опережения впрыска жидкого топлива у ГД по сравнению с дизелями больше. Влияние опережения впрыска на тепловую экономичность показано на рис. 11.

1 – угол опережения впрыска у дизеля; 2 – угол опережения впрыска у ГД

Потребители требуют обеспечения возможности быстрого переключения двигателя с одного топлива на другое. Так как в основном опасения вызывает понижение давления газа, предлагается использовать для автоматического переключения на дизельное топливо датчик давления газа.

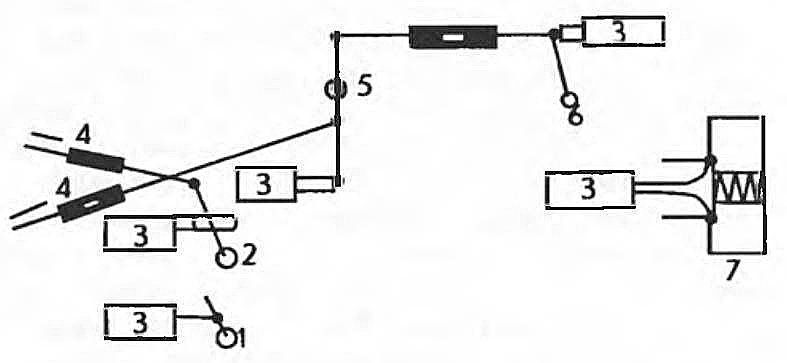

В качестве примера описана схема системы управления ГД серии KP фирмы Mirrlees Blackstone (рис. 12).

1 – подвод в систему управления воздуха с давлением 0,7 МПа из системы пневматического пуска; 2 – цепь тока; 3 – воздухопроводы; 4 – сигнал пневмосистемы; 5 – сигнал системы подвода газа; 6 – подвод газа из магистрали с давлением 2,5 МПа

Особенность системы управления заключается в том, что к датчику обычного регулятора добавляют предохранительное устройство. Вводят два исполнительных органа с электрическим управлением: один для газа, другой для жидкого топлива. Сигнал от чувствительного элемента подают на потенциометр. Последний распределяет сигнал между двумя исполнительными органами в соотношении, зависящем от его положения. В одном из крайних положений в двигатель поступают газ и дозированное количество запального жидкого топлива. Во время процесса переключения на другой вид топлива в двигатель поступают частично газ и частично жидкое топливо. При втором крайнем положении поступление газа отключают, и двигатель работает только на жидком топливе. Переключающее устройство в случае прекращения подачи газа вводится в действие с помощью чувствительного элемента – измерителя давления газа.

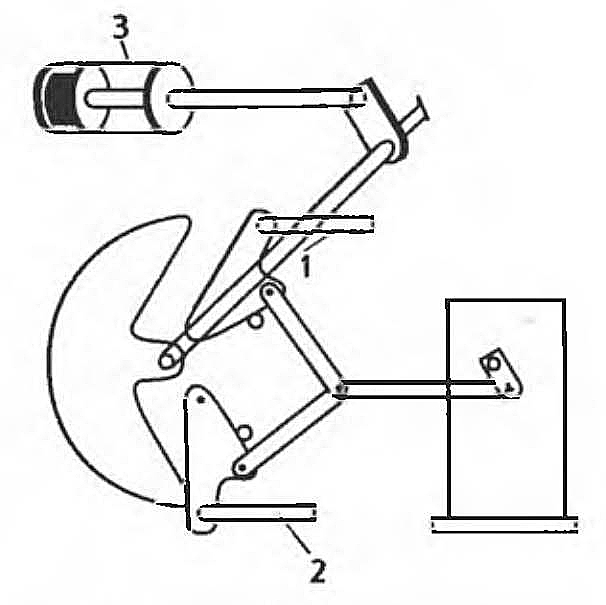

В системе управления, применяемой для высокофорсированных ГД фирмы Ruston Paxman, переключающее устройство (рис. 13) также представляет собой механизм, управляемый чувствительным элементом, находящимся под действием давления газа.

1 – к регулятору; 2 – ось вращения; 3 – серводвигатель; 4 – рычаг переключающего устройства; 5 – вал регулирования топливного насоса; 6 – вал регулирования подачи газа; 7 – упор; 8 – упор, ограничивающий подачу газа при перегрузке; 9 – тяга, регулирующая подачу газа; 10 – сферическая опора; 11 – пружина; 12 – тяга, регулирующая подачу жидкого топлива

Чувствительный элемент регулятора перемещает ось вращения 2 рычага, изменяя положение тяг 9 и 12, регулирующих подачу газа и жидкого топлива. Гидравлический серводвигатель 3, устанавливая тягу 12 управления подачей жидкого топлива в крайнее положение, переключает ГД на газ с впрыском минимального количества запального жидкого топлива. После этого регулятор изменяет только подачу газа в соответствии с нагрузкой. Упор на тяге 9 регулирования подачи газа ограничивает максимальную нагрузку. При прекращении подачи газа серводвигатель и пружина 11 перемещают рычаг переключения в другое крайнее положение, и регулятор воздействует только на тягу 12, регулирующую подачу жидкого топлива.

Аналогичную по принципу действия схему переключающего устройства имеют двигатели серии RK3CG фирмы English Electric.

На рис. 14 показана схема переключающего устройства фирмы Blackstone.

1 – привод для регулирования подачи насосом запального жидкого топлива; 2 – привод для регулирования подачи главным топливным насосом; 3 – гидравлические серводвигатели; 4 – к регулятору; 5 – регулирование подвода воздуха; 6 – регулирование подачи газа; 7 – главный клапан подвода газа

В переключающем устройстве фирмы Аllen имеется несколько серводвигателей с общей системой управления. Переключение с одного вида топлива на другой осуществляют главным клапаном системы управления (не показан на рис. 14) путем поворота рычага вручную.

Обращается внимание на то, что ГД имеют сравнительно низкую экономичность при работе на частичных нагрузках (рис. 15), если сравнивать по расходу тепла, вводимому с топливом, то следует иметь в виду различную стоимость этих топлив.

1 – дизель; 2 – ГД

Отмечается также, что дизели обычно регулируются так, чтобы минимальный не соответствовал 75 % нагрузки, тогда как ГД имеют наименьший удельный расход тепла при полной нагрузке. Кроме того, у двигателей, работающих на газе, с понижением нагрузки уменьшается скорость распространения пламени в цилиндре, что вызывает увеличение удельного расхода топлива.

Фирмой Wartsila Diesel разработана серия газожидкостных дизелей Wartsila Vasa GD, которые могут работать на различных топливах: от низкосортных тяжелых до высококачественных дистиллятных, а также на углеводородных газах. Иногда такого вида дизели называют многотопливными. Дизели серии Vasa GD созданы на базе дизелей Wartsila Vasa 22 и 32. Перевод их на газ не столь сложен, как перевод на газ ДВС с искровым зажиганием.

В качестве основного газообразного топлива может служить природный газ, практически состоящий из метана с незначительным содержанием других углеводородов в газообразной фазе. Газ поступает в дизель под большим давлением, достигающим 25 МПа. Для этого природный газ предварительно подвергается сжатию до требуемого давления. Газ под высоким давлением поступает в цилиндр к концу процесса сжатия воздушного заряда. Надежность воспламенения газовоздушной смеси в КС обеспечивается впрыском в цилиндр небольшой дозы запального жидкого топлива с некоторым опережением относительно момента начала поступления в цилиндр газа. В качестве запального топлива могут быть использованы различные сорта жидких топлив.

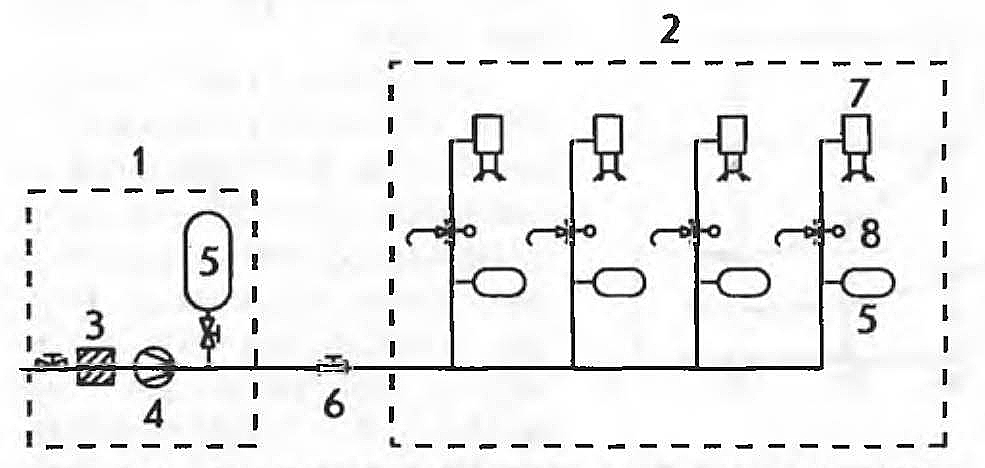

Компрессор высокого давления, предназначенный для сжатия газа, должен быть расположен вне машинного отделения судна. На рис. 16 приведена схема системы подачи газа,

где:

- компрессорная установка для повышения давления газа;

- главный дизель;

- газовый фильтр или очистительное устройство другого типа;

- компрессор ВД;

- базовый баллон-аккумулятор;

- главный клапан;

- объединенная в один узел форсунка для впрыска запального топлива и клапан для подачи газа;

- быстродействующий запорный клапан.

Все газопроводы в пределах дизеля выполнены с двойными стенками путем помещения газопровода в предохранительную трубку. Пространство между этими двумя трубками постоянно вентилируется пропускаемым через них воздухом, подаваемым отдельным воздушным компрессором НД. Выходящий воздух контролируется специальным детектором на отсутствие в нем газа и направляется в резервуар, расположенный вне машинного отделения. Наличие в воздухе признаков горючего газа фиксируется упомянутым детектором, который подает сигнал на клапан, отключающий поступление газа ВД. Предусмотрена разветвленная система обеспечения безопасности работы судна с использованием в главном дизеле газа. Эта система управляется бортовой ЭВМ. В газожидкостном дизеле, кроме обычного предохранительного клапана, применено дополнительное предохранительное устройство. Кроме двухстеночных газопроводов предусмотрен действующий автоматически главный газовый клапан и газовые клапаны на каждом цилиндре, которые отключают подачу газа в следующих обстоятельствах:

- чрезмерный расход газа в цилиндрах;

- расстройство распределения нагрузки между цилиндрами;

- появление утечек газа в предохранительном воздушном кольцевом пространстве двухтрубного газопровода;

- при внезапном снижении мощности дизеля;

- при недостаточном давлении газа в системе ВД.

На дизеле применен электронный регулятор. Работа дизеля на оптимальном режиме на газе или на жидком топливе достигается путем нажатия одной кнопки. Перевод дизеля с газообразного топлива на работу на жидком топливе происходит автоматически в случае нарушений в системе газоснабжения.

Проведены многочасовые испытания переведенного на газ среднеоборотного дизеля Vasa марки 4R22. Дизель работал при n = 1 000 мин-1 и нагрузке, изменяющейся в пределах 20 – 110 %. Развиваемая Ne = 162 кВт, Pe = 2,12 МПа. Первоначально количество впрыскиваемого запального топлива составляло 10 %. В дальнейшем устойчивая работа дизеля была обеспечена при снижении доли запального жидкого топлива до 5 % (от цикловой подачи при работе дизеля только на дизельном топливе на полной мощности). Потери мощности при переводе на газообразное топливо не зафиксировано.

Проблемы перевода судовых дизелей на газообразное топливо и мероприятия по обеспечению безопасности

Целесообразность использования природного газа в качестве моторного топлива в районах, связанных с добычей и транспортировкой газа, никогда не подвергалась сомнению. Современный этап развития экономики лишь внес ряд корректив в эту проблему. Что же касается дизелей, составляющих энергетическую основу водного транспорта, то их перевод на газ тормозится рядом факторов.

Возникающие проблемы можно разделить на три, тесно связанные группы. Первая – вопросы хранения газа. В настоящее время хранение природного газа на судне проще всего осуществляется в сжатом виде. Баллоны из армированного пластика обеспечивают сравнительно хорошие показатели по удельному объему и массе системы хранения. Однако для двигателей высокой мощности, имеющих значительную длительность автономного плавания, перспективным является криогенный способ хранения. Первый вариант уже успешно проходит опытную эксплуатацию на судах СЗРП, по второму разработана техническая документация для судов типа «Метеор».

Вторая, чрезвычайно важная для судовых установок проблема – безопасность эксплуатации. В этом отношении накоплен достаточно большой мировой и российский опыт, показывающий, что токсическая опасность при использовании природного газа минимальна, а пожаро- и взрывобезопасность могут быть сведены к минимуму с помощью ряда конструктивных и организационных мер.

Наконец, третья группа вопросов связана непосредственно с работой моторной установки. К ним относятся организация рабочего процесса, топливоподача и регулирование.

При переводе на газовое топливо дизельного двигателя наиболее очевидным вариантом организации рабочего процесса является газодизельный. При этом можно сохранить неизменными основные параметры и регулировки базового двигателя, ограничившись созданием системы подачи газа в двигатель и изменением системы регулирования мощности. По такому принципу осуществлен, в частности, перевод на газ двигателей ЗД6 теплохода «Нева-1», находящегося в опытной эксплуатации. При этом даже такая несложная схема обеспечивает снижение расходов на топливо почти вдвое при значительном улучшении показателей дымности и токсичности отработанных газов (снижение дымности в 5-10 раз, NOx – на 20 %). Однако эти показатели значительно уступают тем, которые достигаются в более совершенных газодизельных системах. В основе этого – значительно более высокая, чем это минимально необходимо, величина запальной порции дизельного топлива.

Согласно литературным данным, современные газодизельные двигатели устойчиво работают при дозе топлива, соответствующей 6-8 % от номинального подвода теплоты. Специальные мероприятия (форкамерное воспламенение) позволяют снизить эту дозу до 3-5 %. В последнем случае требуется, однако, существенная переделка двигателя. В упомянутых выше опытных двигателях эта величина составляет 15-20 %, причем на малых нагрузках подача дизельного топлива должна повышаться.

Растянутое сгорание основного (газового) топлива приводит к ухудшению показателей экономичности и токсичности. Уменьшить продолжительность распространения пламени в газодизеле можно, уменьшив длину пробега фронта пламени за счет переноса источника воспламенения от центра камеры сгорания к ее периферии, для чего необходимо увеличить дальнобойность топливной струи. Однако топливная аппаратура дизелей, обычно используемая для подачи запальной порции, настраивается на номинальный режим с таким расчетом, чтобы дальнобойность топливной струи соответствовала размеру камеры сгорания. С уменьшением подачи давление впрыскивания, а вместе с тем и дальнобойность струи, падает. Одновременно наблюдаются такие явления, как нестабильность подачи от цикла к циклу и неравномерность ее распределения по цилиндрам.

Таким образом, первоочередной задачей при организации газодизельного процесса является обеспечение эффективного впрыска при малых подачах.

При применении газообразного топлива в судовых дизелях должны выполняться специальные требования к конструкции двигателя и топливным системам, обеспечивающие длительную безопасную эксплуатацию.

Природный газ и, в частности, его основной компонент (СН4), является достаточно безопасным. Природный газ при нормальных условиях практически в два раза легче воздуха, поэтому при утечках он быстро устремляется вверх и рассеивается в воздушной среде. Да и скорость распространения пламени в смеси, содержащей 10 % метана, составляет всего 35 см/с, что меньше, чем у других видов топлива, и эта скорость уменьшается с приближением к верхнему или нижнему концентрационным пределам воспламенения (ВКПВ и НКПВ соответственно), а температура воспламенения увеличивается. Показатели пожарной опасности различных топлив приведены в табл. 3.

| Таблица 3. Показатели пожарной опасности углеводородных топлив | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Топливо | Относит. плотность паров по воздуху | Область воспламенения, %, объемн. | Температура воспламенения, °C | Температура пламени, °C | Скорость горения, см/с | Коэффициент диффузии в воздухе, см/с | Скорость распространения в воздухе, см/с | Минимальн. энергия зажигания, кДж | Максимальное давление взрыва, МПа |

| Водород | 0,07 | 4-75 | 585 | 2 050 | 278 | 2 | 2,5 | 0,02 | – |

| Метан | 0,55 | 5-15 | 537-600 | 1 325 | 34-45 | 0,16-0,19 | 0,51 | 0,28-0,29 | 0,72 |

| Пропан | 1,52 | 2-9,5 | 450-465 | 990 | 43-52 | 0,1-0,11 | 0,34 | 0,25-0,3 | 0,82 |

| Н-бутан | 2,1 | 1,8-9,1 | 475-585 | 990 | 37-48 | 0,06-0,08 | – | 0,25 | 0,86 |

| СНГ | 1,8 | 2-93 | 365-450 | 900 | 40-50 | 0,06-0,1 | – | 0,26 | 0,81 |

| Бензин | 4 | 0,7-8 | 230-480 | 750 | 37-43 | 0,05-0,06 | 0,17 | 0,24-0,3 | 0,9 |

| Дизтопливо | 4 | 0,52 | 35-60 | – | – | 0,0481 | – | – | – |

Данные этой таблицы однозначно показывают, что природный газ, в частности метан, обладает большой инерцией к случайному возгоранию.

Довольно высокий порог НКПВ, необходимый для образования горючей смеси, облегчает выявление утечек с помощью приборов-сигнализаторов и представляет обслуживающему персоналу некоторое время для обнаружения и ликвидации опасной ситуации. Борьба с очагом воспламенения метана в замкнутом объеме также не вызывает больших трудностей, так как добавление в метановоздушную смесь 25 % углекислого газа или 40 % азота делают ее вообще неспособной гореть. Любые негорючие газообразные, жидкие и твердые мелкодиспергированные разбавители, попадая в распространяющийся фронт пламени, снижают температуру пламени, скорость его распространения и скорость протекания химической реакции окисления топлива. Поэтому для тушения природного газа рекомендуется применять инертные газы, мелкораспыленную воду и песок. Высокоэффективны также пламегасители из пористых материалов (шарики, сетки, рифленая лента и т. п.), которые снижают температуру фронта пламени ниже температуры воспламенения.

Внутри трубопроводов и газовой арматуры, работающих под давлением, в связи с довольно узкими концентрационными пределами воспламенения метановоздушных смесей, образование пожаровзрывоопасных смесей практически исключено. Однако при заполнении системы газом возможно кратковременное существование смесей во взрывоопасных концентрациях. Опасность усугубляется наличием пленки смазочных масел. Поэтому в целях безопасности первоначальное заполнение систем газом следует производить после продувки системы инертным газом, например, азотом.

В связи с тем, что в топливной системе газового двигателя два вида топлива: жидкое и газообразное, для безопасной и безаварийной работы газодизеля необходимо сохранить все виды защит дизеля и дополнить специфическими защитами:

- Отключение подачи газа при падении давления жидкого топлива в трубопроводе низкого давления для исключения пропуска вспышек в цилиндрах из-за отсутствия запального топлива;

- По давлению газообразного топлива, обеспечивающего отключение его при недопустимых отклонениях давления;

- На крышках люков картера должны быть установлены предохранительные клапаны с пламегасящими сетками;

- Пуск, остановка и работа при нагрузке менее 15 % Pеном выполняется только на жидком топливе;

- В машинном отделении необходима система контроля наличия метана в зонах возможных утечек и скопления газа с предупредительной сигнализацией при концентрации 20 % НКПВ и аварийной (исполнительной) сигнализацией при 50-70 % НКПВ;

- Газовые трубопроводы двигателя и система выпуска отработанных газов должны иметь возможность продувки инертным газом или воздухом; отсечные клапаны на входе газа в машинное отделение должны быть дублированы;

- С целью исключения попадания газа в машинное отделение при возможных утечках в зоне расположения газовых трубопроводов газодизеля рекомендуется установка кожуха с организацией отсоса воздуха или организация интенсивной вентиляции с отсечкой подачи газа при ее отключении.

Вышеперечисленные мероприятия отвечают основным требованиям для длительной безаварийной работы судовых газовых дизелей, своевременного обнаружения утечек газа и устранения опасных последствий от них.