Армоцемент — это строительный материал, который представляет собой сочетание тонких стальных сеток с мелкозернистым (песчаным) бетоном, с обычной арматурой или без нее.

- Армоцементные суда

- Характеристика материала

- Свойства армоцемента

- Материалы для армоцемента

- Конструирование армоцементного судна

- Арматурные работы

- Бетонные работы

- Технологические методы постройки армоцементного судна

- Покраска армоцементного судна

- Стеклоцементные суда

- Характеристика материала

- Механические свойства стеклоцемента

- Изготовление стеклоцементного судна

Стеклоцемент – это почти тоже самое, что и армобетон. То есть, по стеклосетке шпаклюем цементным раствором. Единственное, что со стеклосеткой желательно использовать глиноземный цемент, а с металлической сеткой можно и обычный портланд марки 500. Сейчас еще встречается НЦ цемент, из него льют емкости и бассейны.

Армоцементные суда

Характеристика материала

Армоцемент — это конструкционный материал, состоящий из нескольких слоев стальной тканой сетки, замоноличенных мелкозернистым цементно-песчаным бетоном. Мелкозернистый бетон состоит из:

- портландского цемента,

- воды,

- песка.

В пакет тканых сеток возможно включение стержневой арматуры, как по соображениям прочности, так и технологии изготовления. Толщина армоцементных конструкций малых судов составляет 9-30 мм.

Отличительными чертами армоцементных корпусов являются значительная доступность их постройки, малые построечные и эксплуатационные расходы. Из армоцемента строят рыболовецкие суда, крейсерские яхты, разъездные и служебные катера.

Широкое распространение армоцемент получил в крейсерском яхтостроении. На армоцементных яхтах совершены кругосветные плавания с огибанием мыса Горн, выигран ряд крупных океанских гонок. Страховая компания английского Ллойда отнесла армоцементные яхты к судам высшего класса надежности.

В СССР центром армоцементного судостроения являлся Киевский крейсерский яхт-клуб. Им были разработаны и опубликованы Временные правила классификации и постройки армоцементных корпусов крейсерских яхт — первый отечественный нормативный документ по строительству малых судов из армоцемента.

Свойства армоцемента

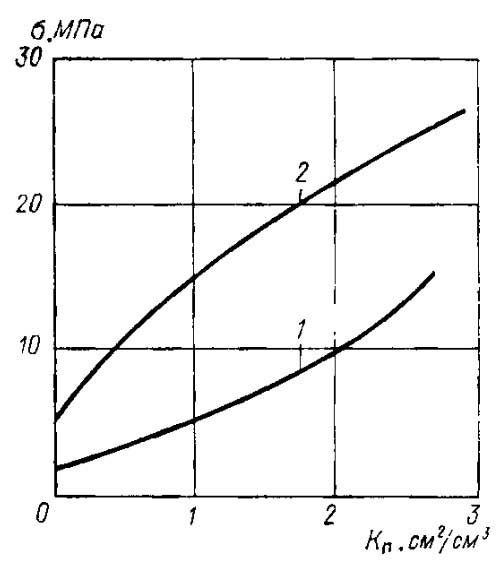

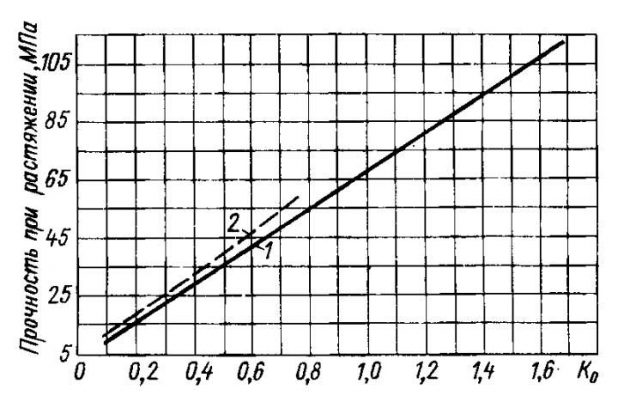

Главными факторами, определяющими прочность армоцемента, являются достаточная прочность бетона (марок 400-500) и насыщение его ткаными сетками (расход стали GS = 300 ÷ 500 кг/м³, Kп = 2 ÷ 3 см²/см³, рис. 1).

1 – растяжение; 2 – изгиб

Ниже приведены технические характеристики армоцемента:

| Модуль упругости при сжатии Eпр, МПа | 22 000 |

| Модуль сдвига G = 0,4Ec, МПа | 8 800 |

| Коэффициент Пуассона μ | 0,12 |

| Плотность γац, кг/м3 (1 м2 армоцемента толщиной 10 мм – 27 кг) | 2 700 |

| Коэффициент удельной поверхности сетки Kп, см2/см3 | 1,45-3,00 |

| Коэффициент армирования μп, % | 2-4 |

За нормативные напряжения (табл. 1) при растяжении и растяжении при изгибе приняты напряжения, соответствующие раскрытию трещин на величину 0,01 мм при толщине защитного слоя 2 мм, а при сжатии и сжатии при изгибе — напряжения, равные прочности бетона.

Прочность конструкции считается обеспеченной, если суммарные напряжения не превосходят допускаемых напряжений (табл. 2).

Материалы для армоцемента

Для изготовления армоцементного судна используются:

- стальная тканая сетка (табл. 3),

- вязальная проволока,

- стержневая арматура (необязательно),

- цемент,

- песок,

- вода.

Пружинные сетки для армоцемента непригодны.

Для увязывания тканых сеток в пакет применяется вязальная проволока диаметром 1,0-1,5 мм, идущая на эти же цели при изготовлении железобетонных конструкций. Перед производством работ она отжигается на костре или в печи для придания ей мягкости, пластичности.

| Таблица 1. Характеристика армоцемента на бетоне марки “500” (Kп = 2 см2/см3) | ||

|---|---|---|

| Вид напряженного состояния | Нормативное сопротивление R, МПа | Модуль упругости E, МПа |

| Растяжение | 7,2 | 5 000 |

| Сжатие | 35,2 | 22 000 |

| Растяжение при изгибе | 13,2 | 5 000 |

| Сжатие при изгибе | 35,2 | 15 000 |

| Скалывание | 7,2 | – |

| Срез | 11,0 | – |

По технологическим соображениям и для усиления судовой конструкции внутрь сеток может закладываться стержневая арматура диаметром 3-12 мм из низкоуглеродистой мягкой стали. Для армоцемента принят портландцемент марки не ниже 500.

Цементно-песчаный бетон изготовляется на природных кварцевых песках с отсевом фракции крупнее 2,5 мм, без примесей пыли, глинистых и органических включений. Лучшими для этой цели являются промытые речные пески.

| Таблица 2. Нормы допускаемых напряжений для армоцемента (в долях от нормативных сопротивлений) | |||

|---|---|---|---|

| Расчетная нагрузка | Достижение нормальными напряжениями расчетной величины | Достижение главными растягивающими напряжениями предельной величины | |

| Наружная обшивка, карлингсы, шпангоуты, палубы | Поперечные переборки, фундаменты | ||

| Постоянная; постоянная и случайная | 0,65 | 0,75 | 0,55 |

| Случайная | 0,75 | 0,80 | 0,65 |

| Аварийная | 0,85 | 0,90 | 0,70 |

Для затворения бетонной смеси и поливки бетона в процессе его созревания должна применяться пригодная для питья вода, не содержащая глинистых и илистых примесей, жиров, нефтепродуктов и сахаристых веществ. Промышленная, а также морская вода для этих целей не используется.

Конструирование армоцементного судна

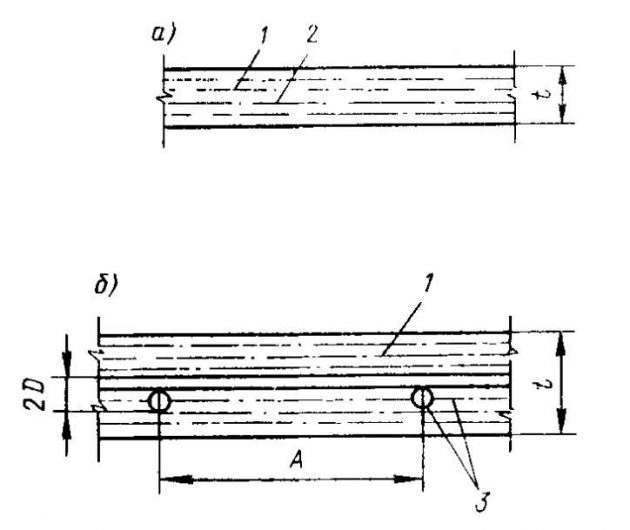

Допускается использование во всех слоях одинаковых тканых сеток или комбинации сеток с различными характеристиками (рис. 2, а). Лучшей считается сетка с ячейкой 10 × 10 мм из проволоки диаметром 1 мм.

a – только ткаными сетками; б – пакетом тканых сеток с прокладкой внутри него стержневой арматуры.

1 – тканая сетка; 2 – цементно-песчаный бетон; 3 – стержневая арматура

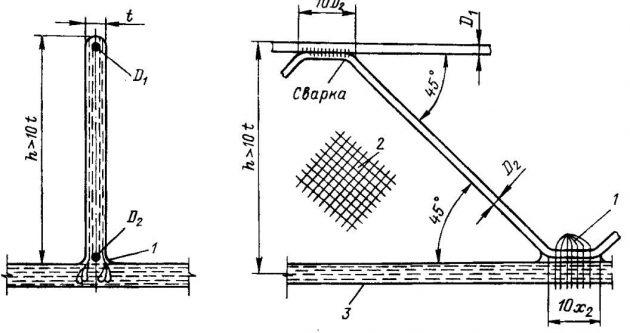

Стержневая арматура диаметром 3-5 мм возможна внутри пакета сеток рис. 2, б) в районе днища, киля и деталей набора корпуса, а стержни диаметром 6-12 мм предусмотрены вдоль соединений наружной обшивки с палубой, транцем и у штевней (рис. 3).

| Таблица 3. Характеристика рекомендуемых тканых сеток (по ЧМТУ-4-297-69) | ||||||

|---|---|---|---|---|---|---|

| Размер ячейки a, мм | Диаметр проволоки l, мм | Площадь поперечного сечения 1 пог. м сетки, см2 | Kп, см2/см3 При одном слое сетки на 1 см толщины элемента.x | μп, % Формулы взяты из Временных правил постройки армоцементных судов норвежской фирмы “Дет Норске Веритас”x | Масса 1 м2 сетки Gп, кг | |

| по основе | по утку | |||||

| 6 × 6 | 0,7 | 0,58 | 0,58 | 0,66 | 0,58 | 0,90 |

| 6 × 12 | 0,7 | 0,58 | 0,30 | 0,56 | 0,58 | 0,70 |

| 10 × 10 | 1,0 | 0,71 | 0,71 | 0,57 | 0,71 | 1,20 |

| 10 × 20 | 1,0 | 0,72 | 0,37 | 0,44 | 0,71 | 0,86 |

В пакете должно быть не менее 4 слоев сетки (иначе не будут обеспечены прочность и трещиностойкость) и не более 8 (иначе будет затруднено бетонирование).

Армирование армоцементных элементов корпуса судна принимается в соответствии с табл. 4, а также по приводимым ниже эмпирическим формулам:

- для армоцемента, состоящего только из сеток,

- для армоцемента, где в пакет сеток заложена прутковая сталь,

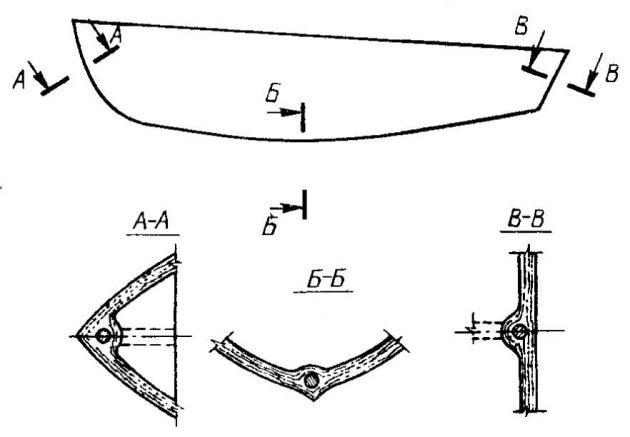

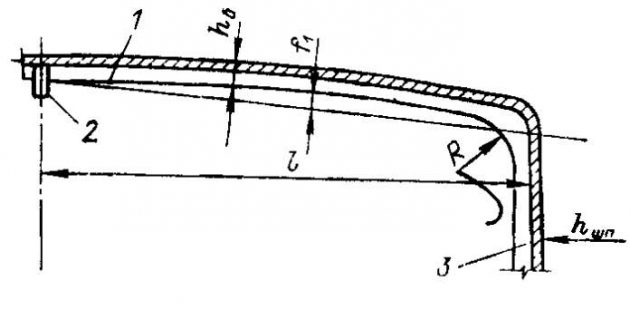

Для элементов набора (шпангоут, стрингер и др.) предусмотрены 4-6 слоев сетки, внутри которых проходит по свободной кромке элемента арматурный стержень (рис. 4).

1 – стержень; 2 – вязальная проволока

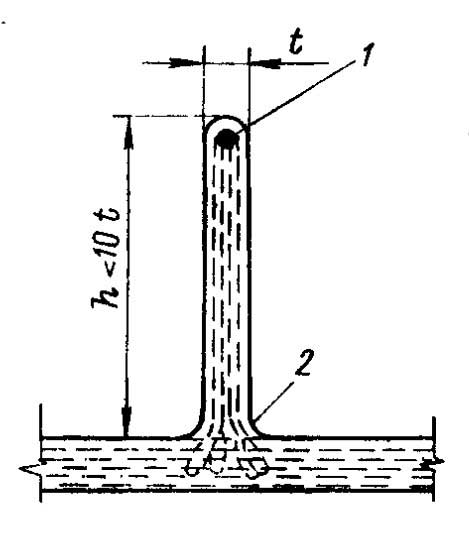

Стрингеры и рамные шпангоуты, ширина которых более 10 толщин, армируются дополнительно диагональной решеткой из стержней, сечение которых на 20 % меньше сечения стержня, идущего по свободной кромке. Этот пруток приваривается к первому и связывается с пакетом арматуры вязальной проволокой (рис. 5).

1 – вязальная проволока; 2 – тканая сетка; 3 – наружная обшивка

| Таблица 4. Рекомендуемое армирование основных конструктивных элементов | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Конструктивный элемент | Толщина элемента t, мм | Диаметр проволоки и размер ячейки a, мм | Количество слоев n | Диаметр стержней и ячейки решетки из стержневой арматуры, мм | Толщина защитного слоя с каждой стороны, мм | Удельная поверхность армирования, см2/см3 | Коэффициент армирования μп, % | Плотность арматуры Gt, кг/м3 | |

| сетки Kп | сетки и стержни Kt | ||||||||

| Палуба, рубки, поперечные переборки, кокпит, выгородки | 8 | 0,7; 6 × 12 | 4 | – | 1,5 | 2,40 | 2,40 | 2,10 | 330 |

| Палуба, рубки, поперечные переборки, кокпит, выгородки, наружная обшивка | 11 | 0,7; 6 × 12 | 5 | – | 2,0 | 2,35 | 2,35 | 2,05 | 320 |

| Палуба, стрингеры, наружная обшивка | 12 | 0,7; 6 × 12 | 6 | – | 2,0 | 2,50 | 2,50 | 2,20 | 340 |

| Палуба, наружная обшивка | 14 | 1; 10 × 10 | 5 | – | 2,0 | 2,10 | 2,10 | 2,62 | 430 |

| Наружная обшивка | 16 | 1; 10 × 10 | 6 | – | 2,0 | 2,20 | 2,20 | 2,75 | 450 |

| Наружная обшивка и транец | 18 | 1: 10 × 10 | 7 | – | 2,0 | 2,30 | 2,30 | 2,87 | 470 |

| Килевая коробка (для яхт) | 22 | 1; 10 × 10 | 6 | 3; 50 × 50 | 2,0 | 2,20 | 1,73 | 2,65 | 430 |

| Килевая коробка (для яхт) | 24 | 1; 10 × 10 | 6 | 4; 75 × 75 | 2,0 | 2,22 | 1,65 | 2,78 | 350 |

| Килевая коробка (для яхт) | 27 | 1; 10 × 10 | 6 | 5; 75 × 75 | 2-3 | 2,08 | 1,47 | 1,74 | 420 |

| Шпангоуты, флоры | 14 | 0,7; 6 × 6 | 4 | 5; 70 × 200 | 2,0 | 2,86 | 2,04 | 2,31 | 480 |

Расчет армирования указанных элементов производится для случаев отклонения выбранного профиля от рекомендованного в табл. 4 как по диаметру стержня, так и типу сеток и количеству их слоев; при этом диагональная решетка принимается как один слой сетки:

При больших толщинах продольных и поперечных стержней решетки стрингеров или шпангоутов обтягивать их сеткой необязательно.

Размеры конструктивных элементов корпуса яхты определяются в зависимости от величины шпации:

где:

- S — при поперечной системе набора расстояние между шпангоутами, при продольной системе набора — расстояние между стрингерами или между стрингером и линией борта;

- L — в метрах.

Шпация может быть принята отличной от полученной по формуле 1, однако толщины наружной обшивки и сечение элементов набора должны рассчитываться исходя из ее расчетной величины.

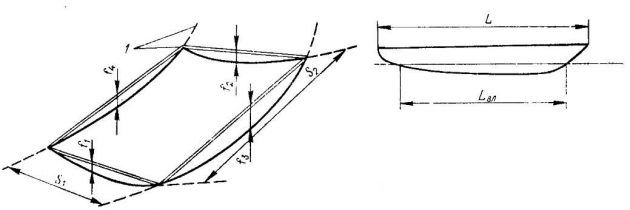

Жесткие опоры наружной обшивки (места примыкания к обшивке стрингеров, шпангоутов) целесообразно располагать по линиям наименьшей ее кривизны, с тем чтобы неподкрепленная часть наружной обшивки представляла возможно большую выпуклость. Участки наружной обшивки должны представлять собой сферические панели, в которых возникают сжимающие напряжения от внешней нагрузки.

При наличии сферических участков обшивки их толщины, полученные расчетом, могут быть снижены введением в соответствующие формулы коэффициента F (рис. 6), определяемого из выражения:

При этом F не может быть менее 0,7.

1 – ребро жесткости

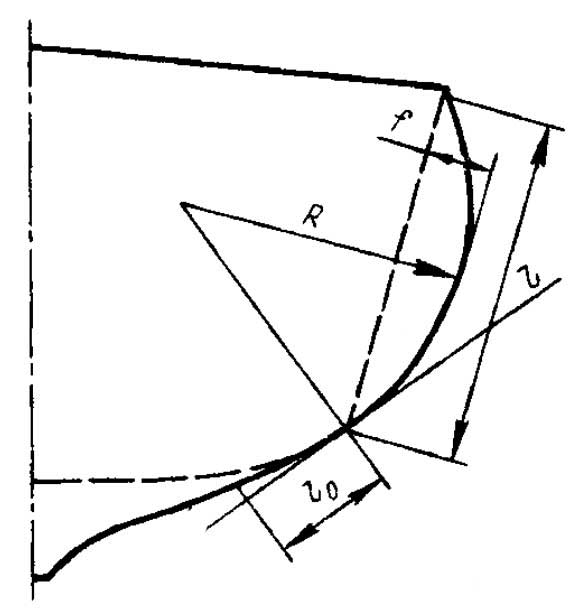

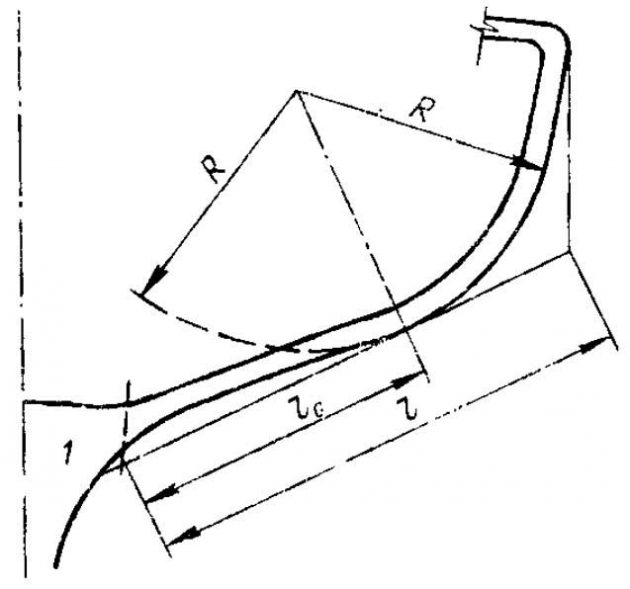

Помимо шпангоутов или при их отсутствии на протяжении коробчатого киля, плавника или фальшкиля, а также в районе фундаментов двигателя, дейдвуда и рудерпоста устанавливаются флоры высотой не менее 0,15 H. Расстояние между флорами принимается конструктивно. Кривизна флора определяется радиусом R из точки A, которая находится на пересечении с ДП перпендикуляра к касательной к максимальной кривизне l наружной обшивки днища (рис. 7).

I, II – стрингеры

Флор должен быть не менее толщины шпангоута, а в местах, где шпангоут отсутствует, — не менее 15 мм. При толщине обшивки более 10-15 мм по свободной кромке бесшпангоутных флоров должно быть утолщение за счет увеличения диаметра арматурного стержня на 20 %. Во флорах допускаются облегчающие отверстия и должны быть предусмотрены шпигаты.

Днищевая обшивка в средней части судна устанавливается в пределах 0,4 LВЛ в нос и корму от миделя и по ширине до высоты 0,15 H.

Толщина днищевой обшивки tдн должна приниматься большей из полученной по формулам:

где:

- S, L – в метрах.

Площадь поперечного сечения днищевой обшивки:

где:

- H1 — не более 0,93 H.

Однако ωдн не может приниматься менее произведения периметра днищевой обшивки на среднюю ее толщину.

Толщина бортовой обшивки tб принимается равной 0,93 tдн. Если бортовая обшивка имеет кривизну, то к tб применяется коэффициент F, но при всех условиях tб не может быть менее 0,85 tдн. Допускается уменьшение толщины бортовой обшивки в оконечностях судна на 10 %.

Толщина палубы tпб должна быть не менее большей из величин tпб 1 – 11,3S(H – 0,45)F мм; tпб 2 = 0,745(0,9 LВЛ + 12) мм, где S – расстояние между бимсами, м. В оконечностях tпб может быть меньше на 10 %, но не менее 9 мм.

Стенки и крыша рубок принимаются толщиной 0,85 tпб, но не менее 9 мм.

Минимальная площадь поперечного сечения палубы:

По формуле 2 получают площадь поперечного сечения палубы в районе вырезов для кокпита, рубок, люков и т. п. В эту площадь включаются площади Элементы конструкции корпуса суднапоперечного сечения карлингсов, комингсов рубок и люков, если их длина не менее 0,25L. Толщина палубы в данном сечении устанавливается делением ее площади на bп.

У вырезов палубы должны быть выполнены скругления радиусом 4t для снижения концентрации напряжений. Отверстия в палубе, наружной обшивке, переборках диаметром более двух толщин подкрепляются металлическим обрамлением.

Расчетная нагрузка на шпангоут и стрингер для определения момента сопротивления их поперечного сечения принимается по формуле:

где:

- H1 ≥ 2/3H.

Момент сопротивления поперечного сечения шпангоута:

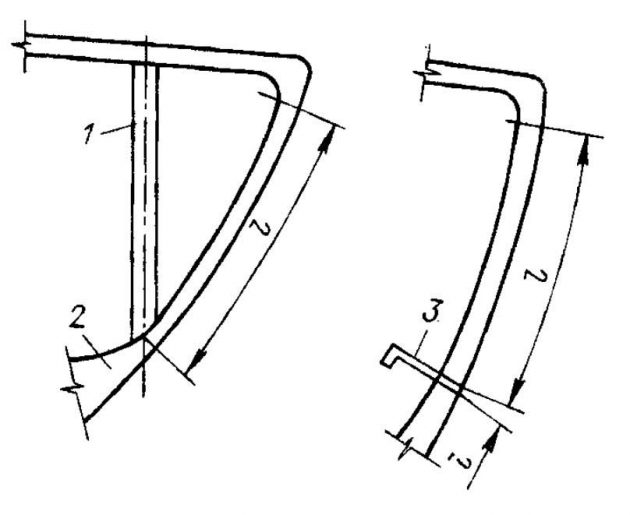

где:

- S — в метрах.

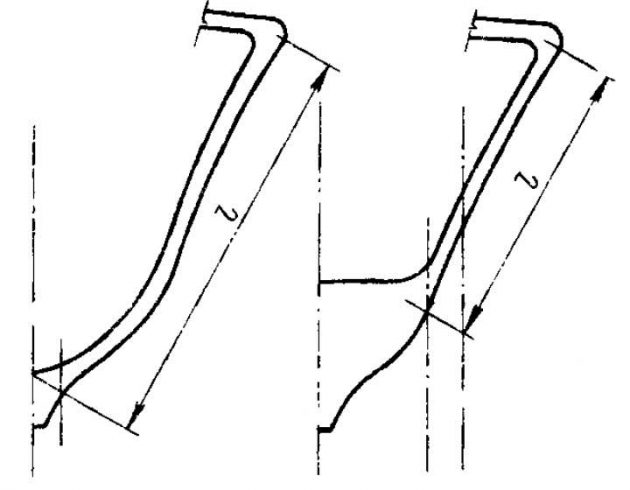

Для шпангоутов, Дополнительные или усиленные конструкции корпуса суднаподкрепленных пиллерсами или стрингерами, l определяется в соответствии с рис. 8, а при отсутствии указанных подкреплений, когда шпангоут имеет закругление по радиусу R или по радиусу с дополнительной кривизной, — с рис. 9:

- если R величина не постоянная:

где:

- l0 — длина прямой части шпангоута;

1 – пиллерс; 2 – флор; 3 – стрингер

- если R величина постоянная:

По формуле 5 определяется величина l при S-образной форме шпангоута (рис. 10).

1 – флор

Выше скулы W при H1 = l может быть уменьшен на 40 %, но не менее чем определено по формуле 3.

В носовой части судна, где шпангоут имеет слегка вогнутую, выпуклую или S-образную форму:

где:

- K1 = 2 — для S-образного и вогнутого шпангоутов (рис. 11);

- K1 = 2 – 40f/l, но не менее 1 – для выпуклой формы шпангоута с выпуклостью f.

Переход шпангоута от флора должен быть хорошо скруглен.

Момент сопротивления поперечного сечения стрингера, расположенного на 0,15H выше киля:

Если стрингер имеет выпуклость f, то K1 = 2 – 40f/l в пределах 0,4L. При отсутствии выпуклости стрингера K1 = 1. K2 = 0,15L + 1 в пределах 0,4L у миделя; в оконечностях K2 может быть линейно уменьшен до 1. При расположении стрингера ниже 0,15HW увеличивается пропорционально изменению этой величины и уменьшается, если стрингер находится выше 0,15H. При необходимости установки второго бортового стрингера момент сопротивления его поперечного сечения принимается равным 0,65 нижестоящего. Стрингеры должны продолжаться по длине корпуса непрерывно с редуцированием их сечения в оконечностях на 40 %.

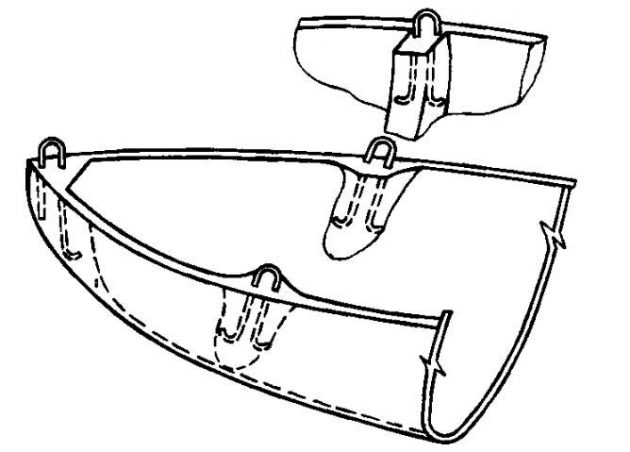

Соединение палубы и транца с бортовой обшивкой осуществляется в виде непрерывного перехода армирующих сеток с радиусом скругления 40 мм. Аналогично выполняется переход палубы в стенки рубок, а последних — в крышу рубок, палубы – в стенки кокпита и т. п.

Несение палубной нагрузки на малых судах не предусмотрено. Расчетная нагрузка на палубу для определения, ее прочности принимается q = 0,5(H – T), но не менее 0,4 т.

Момент сопротивления поперечного сечения бимса:

где:

- K1 = 2 – 40f/l, но не менее 1 (рис. 12).

1 – бимс; 2 – карлингс; 3 – шпангоут

Момент сопротивления поперечного сечения карлингса:

где:

- K2 = 0,015l + 1 в пределах 0,4 LВЛ у миделя с линейным уменьшением до 1 в оконечностях.

Арматурные работы

При стыковании арматурные стержни перекрывают друг друга на длине 12D и соединяются электросваркой; при этом должны быть приняты меры для предохранения от пережога проволок сетки.

Стыкование тканых сеток производят внахлестку не менее чем на 60 мм. Стыки одного слоя сетки нужно смещать относительно стыков других слоев, чтобы в любом сечении не было более одного стыка. Связывание сеток в пакет осуществляется с шагом 60-120 мм.

Выпуски стержневой арматуры, используемые для соединения элементов конструкции и для крепления закладных деталей, следует заводить между ткаными сетками на длину не менее 20D. Все остальные детали, выходящие из армоцемента (кроме изготовленных из нержавеющей стали), должны быть оцинкованы горячим способом или окрашены. Отверстия диаметром более 2t обрамляются закладной шайбой из стержневой стали, прочно увязанной вязальной проволокой с тканой сеткой.

Анкеры, увязываемые в сетку, должны быть из низкоуглеродистой мягкой стали. Увязывание в сетку для замоноличивания деталей из цветных металлов недопустимо.

Крепление закладных элементов и увязывание сеток необходимо производить таким образом, чтобы была обеспечена возможность проникновения бетона во все полости армирования, гарантирующая отсутствие раковин и пор.

Плотность армирования должна быть по возможности равномерной. Не допускается сдвиг проволок сеток вплотную по несколько штук.

До начала омоноличивания корпуса все закладные детали следует установить на место и скрепить с арматурой, для чего применяют дополнительное армирование.

Дейдвудная труба, рулевые устройства должны быть заблаговременно отцентрированы по своим осевым линиям и надежно зафиксированы.

Крепление к сеткам закладных деталей, расположенных внутри пакета, нужно осуществлять так, чтобы усилия отрыва этих деталей были направлены вдоль сеток.

Крепление плавникового киля должно соответствовать условиям его работы. В дополнение к армированию днища оболочку плавника следует насыщать стержневой арматурой, суммарная площадь поперечного сечения которой должна равняться не менее двойной площади поперечного сечения болтов крепления балластного фальшкиля к деревянным корпусам. Концы этих стержней должны отгибаться на днище не менее чем на 20 диаметров стержня и связываться с арматурой днищевой обшивки и флоров.

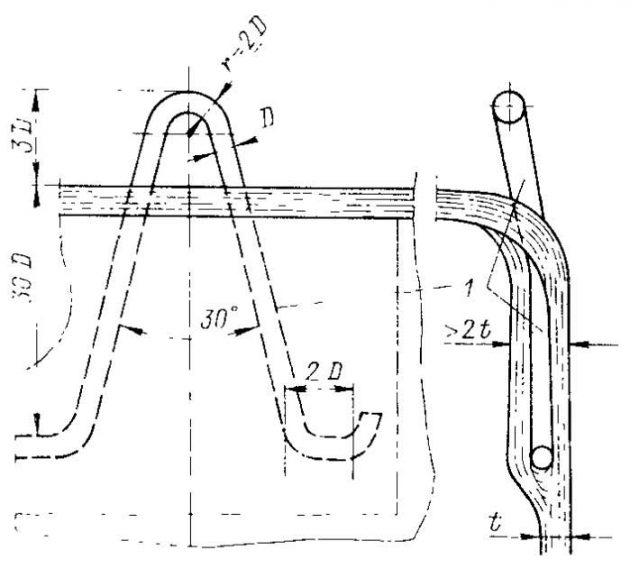

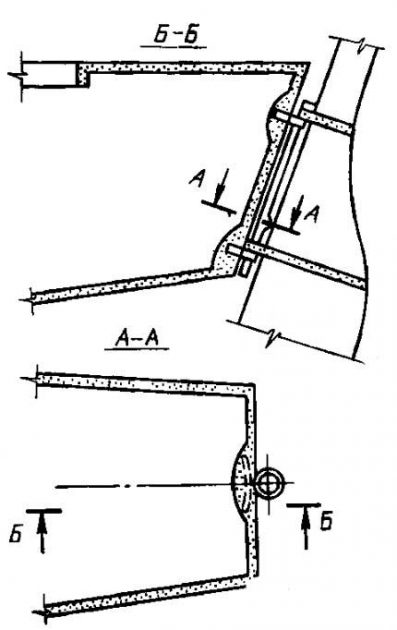

Вант-путенсы необходимо изготовлять из арматурного прутка в виде скобы и пропускать через сетку палубы в середину пакета арматуры борта или переборки на длину не менее 30 диаметров (рис. 13). Утолщение наружной обшивки в районе вант-путенсов должно производиться с внутренней ее стороны. При арматурных и бетонных работах необходимо обеспечить доступ ко всем участкам для возможности увязывания и рихтовки сетки, омоноличивания и заглаживания бетона.

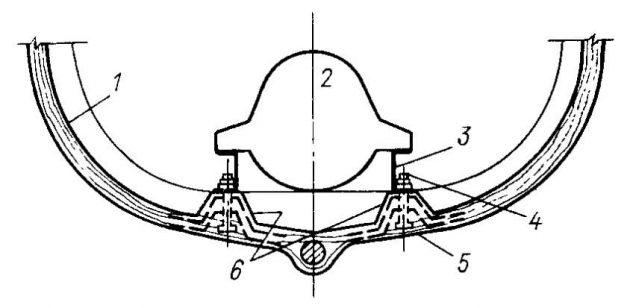

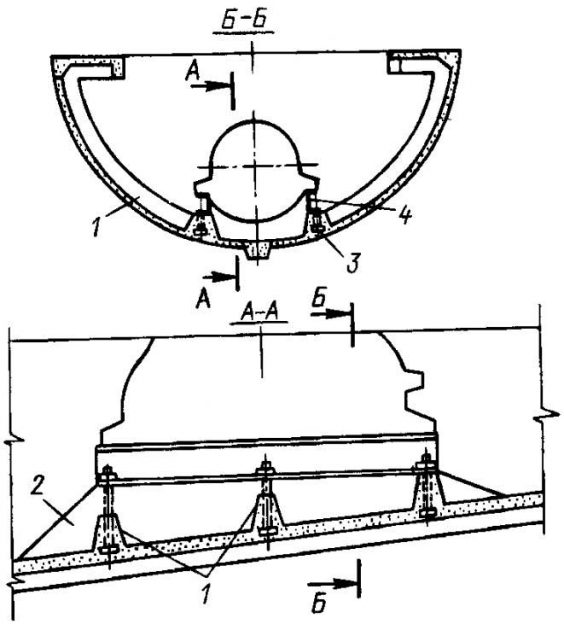

Крепление палубных рымов, уток, кнехтов, лебедок следует осуществлять в плоскости бимсов и карлингсов или в непосредственной близости от них с устройством подпалубных подкреплений после бетонирования в готовом корпусе на болтах. Фундамент двигателя крепится к усиленному набору (рис. 14).

1 – шпангоут усиленного сечения; 2 – двигатель; 3 – стальной фундамент; 4 – анкерные болты; 5 – дополнительная арматура из стержней диаметром 3-4 мм; 6 – армоцементные стрингеры

Во избежание протекания и коррозии деталей в местах их крепления отверстия в армоцементе, через которые проходят болты различных деталей, просверливают и герметизируют цементным раствором с волокнистым наполнителем (асбестом, стекловолокном) или традиционными герметиками.

Бетонные работы

Перед началом бетонирования все подготовительные работы должны быть полностью закончены. Бетонирование следует осуществлять при температуре воздуха не ниже +5°C и не выше +20°C, относительной влажности воздуха не ниже 60 %.

Качество материалов для бетона должно быть заранее известно. Состав бетона нужно подобрать предварительно.

| Технические характеристики бетона марки 500 | ||

|---|---|---|

| Расход цемента, кг/м3 | 800 | |

| Соотношения | вода/цемент | 0,4-0,6 |

| цемент/песок | 1:1,5-1:1,75 | |

| Плотность, кг/м3 | 2 250 | |

| Водопоглощение, % | 8,55 | |

| Предел прочности при сжатии, МПа | после 7 дней твердения | 28 |

| на 28-й день | 50,3 | |

Необходимо стремиться к уменьшению соотношения вода/цемент, однако без ущерба для удобоукладываемости бетона. Дозирование количества цемента и песка в пределах рекомендуемого соотношения — по массе.

Перемешивание бетона должно производиться в растворомешалках не менее 5 мин. Приготовленный бетон следует укладывать в конструкцию не позднее 1 ч после начала его затворения водой. Неуложенный своевременно бетон дальнейшему использованию не подлежит. Разбавление загустевшей бетонной смеси запрещено.

Перед приготовлением и укладкой бетона необходимо убедиться, что сетка не загрязнена:

- пылью;

- маслом;

- песком;

- стружками и т. п.;

- а также не деформируется под действием массы укладываемого бетона.

Заглаживание бетона нужно заканчивать не позже, чем закончится процесс схватывания. Оно осуществляется вручную штукатурным инструментом (кельмами, терками, полутерками и т. п.). Бетонирование осуществляют путем тщательного вдавливания бетона кельмой в сетку или с помощью вибраторов так, чтобы не оставалось неуплотненных участков и раковин. При использовании вибраторов необходимо следить за тем, чтобы смесь не расслаивалась.

Бетонирование корпуса нужно стремиться закончить за один прием. В случае перерыва в бетонировании следует полностью загладить уложенный бетон.

Стык свежего бетона с уже затвердевшим можно осуществить только в том случае, если в стыке выступает арматура, а на поверхности затвердевшего бетона нет грязи, масла и т. п. Предварительно следует хорошо обработать абразивным камнем или стальной щеткой и смочить те места затвердевшего бетона, к которым примоноличивается свежий. В особо ответственных местах поверхность стыка смазывают эпоксидной смолой, после чего укладывают свежий бетон. До набора бетоном прочности 30 МПа забетонированный корпус судна должен быть недвижим. Твердение бетона в естественных условиях осуществляется в течение 28 сут при температуре 15-20°C и постоянном увлажнении в укрытом от прямых солнечных лучей и ветра месте.

Твердение может быть ускорено пропаркой. Однако этот метод рекомендован только при соблюдении всех условий пропаривания тонкостенных армоцементных конструкций.

Технологические методы постройки армоцементного судна

Армоцементное судно строится из частей.

Отдельно изготовляются:

- оболочка корпуса или две его зеркальные половины (деление по ДП);

- переборки (если переборка ломаной конфигурации, то они расчленяются на плоские элементы);

- палуба, цельная или расчлененная на секции между переборками.

Сборные элементы соединяются за счет связывания выпусков сетки и последующего бетонирования стыков.

Корпус судна или его части изготовляются на пуансоне килем вверх либо на выставленных лекалах с использованием продольных технологических реек или стальных стержней. В последнем случае судно может закладываться как вниз, так и вверх килем.

Порядок производства работ при постройке на пуансоне:

- изготовление пуансона (деревянный, бетонный, земляной, использование корпуса существующего судна);

- обтягивание пуансона требуемым количеством сетки и связывание их в общий арматурный ковер, тщательная рихтовка сетки и обеспечение ее равномерного прилегания к пуансону;

- бетонирование;

- твердение бетона корпуса и отдельно параллельное изготовление палубы, переборок и др.;

- снятие отформованной армоцементной оболочки корпуса с пуансона;

- установка набора и переборок и крепление их к корпусу за счет связывания выпусков сетки в переборках или полос пакетов сетки шпангоутов с выпусками сетки из корпуса в соответствующих местах. Эти выпуски сетки закладываются в углубления (канавки) в пуансоне перед укладкой сеток обшивки. Для увязывания переборок и шпангоутов с сеткой обшивки можно разбить по линии стыка оболочку корпуса и очистить от осколков бетона сетку. При этом нельзя допустить деформации корпуса за счет многочисленных разрушений бетона;

- монтаж на корпусе отдельно изготовленных или изготовление на месте палубы и рубки;

- обстроечные работы;

- покрасочные работы.

При постройке судна по лекалам с помощью технологических реек или стержней порядок операций следующий:

- установка деревянных или металлических лекал (вверх или вниз килем);

- установка между лекалами заранее изготовленных переборок;

- укладка на лекале требуемого количества слоев сеток;

- укладка вдоль корпуса поверх уложенной сетки деревянных реек или стальных стержней диаметром 14-16 мм с шагом 100-150 мм и крепление их через сетки к лекалам (гвоздями, вязальной проволокой);

- привязывание вязальной проволокой сеток корпуса к рейкам, связывание сеток в пакет (между рейками), увязывание выпусков сетки переборок к сеткам обшивки, армирование шпангоутов и стрингеров;

- тщательная рихтовка сеток;

- бетонирование корпуса изнутри; при этом необходимо принять меры против возможной его деформации под действием все увеличивающейся массы бетона;

- по мере набора бетоном прочности снятие реек, откусывание торчащей проволоки, сбивание наплывов бетона и бетонирование корпуса снаружи;

- постепенное снятие технологических лекал и бетонирование мест их контакта с сеткой;

- монтаж палубы и рубки;

- обстроечные работы;

- покрасочные работы.

Покраска армоцементного судна

Готовый корпус должен быть окрашен снаружи и изнутри. При необходимости используются шпаклевки, в том числе эпоксидные для наружных поверхностей и особенно для подводной части корпуса. Окраска подводной части производится этинолевыми и эпоксидными красками. При использовании этинолевых красок нужно учитывать их быстрое старение на свету, поэтому покраску следует производить перед непосредственным спуском судна на воду, за 3-4 раза.

Надводный борт и палубу окрашивают пентафталевыми эмалями и лаками. Внутренние поверхности корпуса грунтуют этинолевой краской ЭКЖС-40, а затем окрашивают пентафталевыми красками.

Места судна, где возможно воздействие на армоцемент масел, кислот, щелочей, сахара, соли, рекомендуется окрашивать эпоксидно-этинолевыми или эпоксидными красками.

Стеклоцементные суда

Характеристика материала

Стеклоцемент — это композиционный анизотропный материал, состоящий из стеклянного волокна в виде отдельных нитей, прядей, сеток или тканей, склеенных цементным либо полимерцементным клеем. По структуре стеклоцемент подобен стеклопластикам. По назначению стеклоцемент может быть конструкционным, гидроизоляционным и декоративным материалом.

Из конструкционного стеклоцемента строятся:

- тузики;

- шлюпки;

- крейсерские яхты;

- глиссирующие и водоизмещающие катера.

Стеклоцемент также используется для изготовления отдельных конструкций (переборок, палубы и др.) в армоцементных судах и для ремонта деревянных судов.

Толщина стеклоцементных конструкций составляет 5-15 мм. Масса стеклоцементного листа толщиной 10 мм — 16-17 кг. Основными достоинствами стеклоцемента являются: высокая удельная прочность (σр/γ = 100/0,017 ÷ 1 200/0,017 = 6 000 ÷ 75 000), простота формования на сложных криволинейных поверхностях, короткие сроки строительства, негорючесть, нетоксичность, низкая плотность (1,6-1,7 т/м³).

Недостатки — высокая чувствительность материала к незначительным отклонениям от технологических регламентов, свойств сырья и условий эксплуатации конструкции.

Исходными материалами для стеклоцементного судна являются:

- гипсоглиноземистый расширяющийся (ГОСТ 11052—74) и портландский (ГОСТ 10178—76) цементы;

- вода;

- стеклянное волокно;

- полимерные добавки.

Для обеспечения длительной стабильной прочности стеклоцемента необходимо, чтобы максимальная величина динамического модуля упругости Eм цементной матрицы (цементного камня) не превышала 16 000 — 17 000 МПа. Этого можно достигнуть например, введением в состав цементных матриц минеральных или органических добавок, обладающих низким модулем упругости.

Рассчитать потребное количество добавки можно по формуле:

В качестве добавок могут использоваться:

- двуводный гипс;

- водные эмульсии полимеров (ПВАЭ, латексы и др.).

Порошкообразные добавки вводятся в сухом виде в состав цемента, а водные эмульсии полимеров — в воду для затворения цементной матрицы. Вода применяется пресная, при условии отсутствия в ней кислот, щелочей, масел, сахаристых и других вредных примесей. Во всех случаях требуется тщательное перемешивание.

Применяются стекловолокнистые материалы конструкционного назначения различных видов и структур (ровинг, ткани, сетки, холсты, маты) на основе алюмоборосиликатного или специального щелочестойкого (цирконосодержащего) волокна, предназначенного специально для стеклоцемента. При выборе стекловолокна с целью достижения высокой стабильной прочности предпочтение следует отдавать волокнам большого диаметра (50-150 мкм). Это позволяет достичь высокого содержания армирующих материалов, что определяет прочность стеклоцемента при изгибе и растяжении.

Механические свойства стеклоцемента

Прочность и деформативность стеклоцемента зависят от следующих факторов:

- количества армирующих стекловолокнистых материалов;

- ориентации волокон относительно действующих усилий;

- вида и марки цемента;

- модуля упругости матриц;

- возраста стеклоцемента;

- условий внешней среды при эксплуатации стеклоцемента;

- качества уплотнения стеклоцемента (с увеличением плотности прочность растет);

- температуры и влажности в процессе изготовления (оптимальными условиями являются: температура 15-20°C, относительная влажность 100 %).

Для определения прочности стеклоцемента при различном содержании волокна (Vст/Vм) и матрицах с различными модулями упругости (Eст/Eм) целесообразно использовать диаграмму на рис. 15.

1 – выдерживание на воздухе; 2 – выдерживание в воде

Изготовление стеклоцементного судна

Судостроительные стеклоцементные конструкции могут быть изготовлены теми же способами, что и стеклопластиковые:

- при использовании рулонных материалов (сетки, ткани, холсты);

- и методом напыления при применении стеклоровинга.

Контактное формование заключается в ручной послойной укладке, пропитке цементным клеем и уплотнении каждого слоя стеклоцемента. Требуемая толщина стеклоцемента достигается за счет непрерывной укладки соответствующего количества слоев.

Толщина каждого слоя в зависимости от вида стекловолокнистого материала составляет 0,2-1,2 мм.

Уплотнение стеклоцемента производится тщательным торцеванием каждого слоя капроновыми щетками, исключающим воздушные пузыри и обеспечивающим хорошую пропитку стекловолокнистых материалов.

Механизированное изготовление стеклоцемента осуществляется методом напыления компонентов (волокна и цементного клея). В этом случае применяется стеклоровинг, который с помощью специального пневматического пистолета-напылителя разматывается из бобины, рубится на отрезки 30-60 мм и струей сжатого воздуха напыляется на формуемую поверхность. Одновременно или последовательно через форсунку волокно покрывается цементным клеем и уплотняется торцеванием.

В отличие от использования рулонных материалов напыление стеклоровинга позволяет механизировать рабочий процесс. Однако при этом прочность стеклоцемента ниже, чем при применении рулонных стекловолокнистых материалов, из-за более низкого содержания волокна.

Поверхность пуансона или матрицы, на которой формуется конструкция, покрывают разделительным слоем (полиэтиленовые пленки, парафиновая обмазка, машинное масло и др.), чтобы стеклоцемент не прилипал к ней.

Наружные поверхности корпуса, палубы и надстроек могут быть оклеены одним-двумя слоями эпоксидного стеклопластика. При изготовлении стеклоцементных судов в матрице удобно сперва укладывать слой стеклопластика, а затем непосредственно на сырую смолу — стеклоцемент.

Для обеспечения реакции твердения цемента необходимо сохранить в нем воду, исключив ее испарение. Это достигается путем укрытия стеклоцементных конструкций пленками, мокрой ветошью или, при возможности, погружением их в воду спустя несколько часов после изготовления.

Достижение проектной прочности матрицы при температуре 15-18°C на гипсоглиноземистом цементе происходит через 3 сут, на портландском цементе — через 28 сут. Элементы набора судна образовываются путем соответствующих утолщений стеклоцемента.

Соединение стеклоцементных элементов между собой производится:

- склеиванием (место стыка оклеивают несколькими слоями стеклоцемента или стеклопластика);

- металлическим крепежом (болты, шурупы);

- прошиванием стыка проволокой диаметром 1-2 мм с последующим омоноличиванием стеклоцементом.

Соединение стеклоцементных элементов с металлом, деревом, армоцементом следует осуществлять так, как это принято делать в деревянных, армоцементных, металлических судах (заклепки, шурупы, болты, крепление вязальной проволокой).

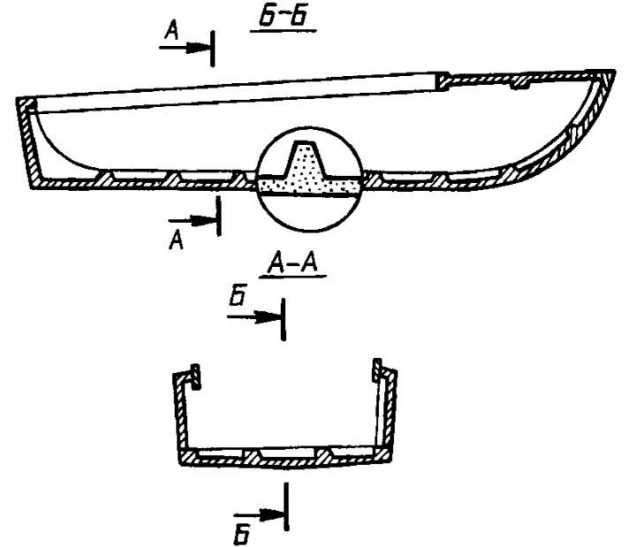

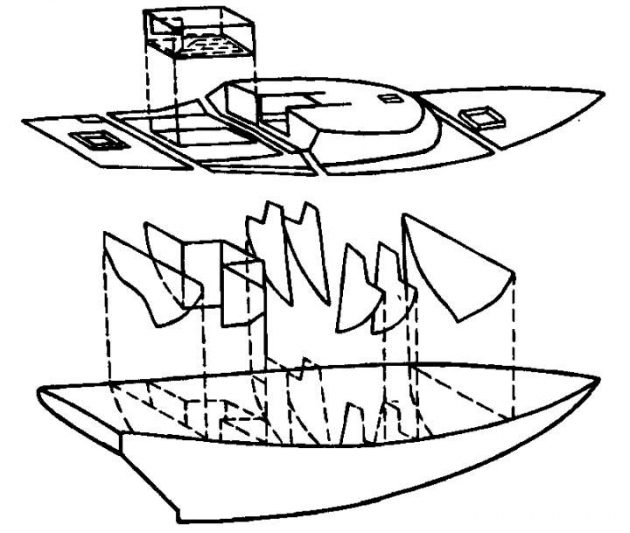

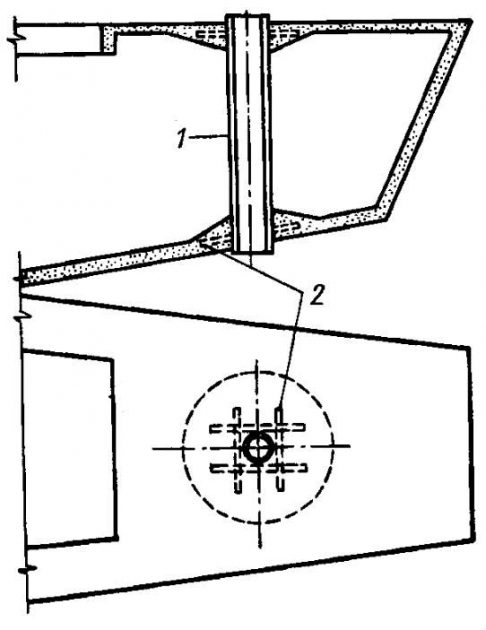

На рис. 16-21 даны основные конструктивные узлы стеклоцементного судна. Стеклоцемент используется как гидроизоляционный и гидроизоляционно-конструкционный материал при ремонте армоцементных и деревянных судов, прогнившие части обшивки которых заполняются стеклоцементом.

1 – шпангоуты; 2 – продольные утолщения из стеклоцемента; 3 – анкерный болт; 4 – стальной швеллер

1 – стальная труба; 2 – анкеры диаметром 6-8 мм, приваренные к трубе