Автоматическая наплавка сварки – это нанесение слоя металла на поверхность заготовки или изделия посредством сварки плавлением. Местный износ деталей круглого сечения устраняют наплавкой на токарных станках, специально приспособленных для этого. Наплавку ведут в среде защитного газа — аргона. Производительность сварочных работ повышается при широкослойной наплавке ленточным электродом. Этот метод широко используют при ремонте судовых деталей.

Наплавка цилиндрических деталейСварка корпуса судна на построечном месте ленточным электродом под слоем флюса имеет ряд преимуществ:

- незначительное проплавление основного металла;

- возможность регулирования в достаточно широких пределах толщины наплавленного слоя;

- большая производительность;

- получение наплавленного слоя с гладкой поверхностью.

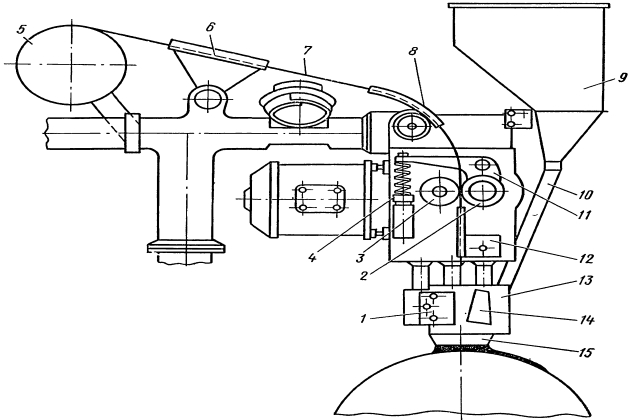

Установка для автоматической наплавки ленточным электродом деталей цилиндрической формы диаметром свыше 150 мм (рис. 1) состоит из переоборудованного токарного станка, электросварочного автомата АДС-1000-2 с источником питания ВКСМ-100, индуктора для предварительного подогрева детали и приспособления для термомеханического упрочения наплавленной поверхности.

На головке сварочного автомата установлена приставка для наплавки электродной лентой. Механизм подъема приставки обеспечивает подъем на высоту 600 мм и опускание до 100 мм от оси детали.

Приставка состоит из:

- токопровода с механизмом регулирования контакта;

- направляющих планок;

- роликов для подачи ленты;

- фиксатора направления подачи ленты;

- направляющего желоба;

- кассеты для ленты;

- бункера для флюса;

- флюсо-удерживающей насадки-воронки.

Скорость подачи электродной ленты регулируется штатным потенциометром, установленным на пульте управления. Электродная лента прижимается к ведущему ролику роликом, укрепленным на конце двухрожкового рычага.

Предлагается к прочтению: Виды и организация ремонта судов

Сила нажатия ролика регулируется натягом пружины. Токопровод укреплен на цилиндрических направляющих и перемещается в вертикальном направлении стационарным регулировочным винтом. Плотность контакта электродной ленты с токопроводом достигается регулировкой пружины механизма подъема.

Источник: www.shipspotting.com

Приставка изготовлена для наплавки электродной лентой шириной до 60 мм (практически может быть изготовлена приставка шириной 100 мм). Для наплавки применяют электродные ленты из нержавеющей стали толщиной 0,3—0,7 мм и из малоуглеродистой стали толщиной 0,5—0,7 мм. Ширина ленты 30—40 мм, сварочный ток 650 А.

Восстановление посадок эластомером

Восстановление посадок в неподвижных соединениях судовых механизмов и оборудования производят хромированием, наплавкой и осталиванием поверхностей при помощи промежуточных втулок и т. д.

Эти методы обладают определенными недостатками, например:

- при хромировании на значительную глубину снижаются механические характеристики основного материала детали;

- при наплавке иногда появляются трещины и требуется довольно сложная технология;

- промежуточные втулки установить не всегда можно.

Осталивание освоено незначительным количеством судоремонтных предприятий.

Поэтому применение в судоремонте эластомера ГЭН-150(В) для восстановления посадок в неподвижных соединениях является весьма перспективным.

Эластомер можно применять при восстановлении посадок внутренних колец (диаметром до 120 мм) и наружных колец (диаметром 260—300 мм) подшипников качения в:

- центробежных;

- поршневых;

- электроприводных и паровых насосах;

- компрессорах;

- электрогенераторов;

- вентиляторах;

- рулевых машинах;

- редукторах;

- брашпилей;

- лебедок и др.

Эластомер ГЭН-150(В) представляет собой состав на основе смолы ВДУ и нитрильного каучука СКН-40.

Источник: www.shipspotting.com

Простота выполнения работы с эластомером (без применения специального оборудования):

- высокая надежность восстановленных посадок;

- улучшение некоторых важных характеристик соединений (восстановленных эластомером);

- инертность пленки эластомера к холодной воде, спирту, маслу, дизельному топливу, керосину, бензину и другие качества позволяют применять его для довольно широкой номенклатуры механизмов и судового оборудования.

Детали, восстановленные эластомером, могут:

- эксплуатироваться;

- транспортироваться;

- храниться при температурах от —20 до +145°С.

Они обладают некоторыми улучшенными характеристиками соединений:

- высокой надежностью посадок;

- увеличенным пределом выносливости валов и осей (на 40— 75%);

- сниженной концентрацией напряжений в соединениях (на 140—220%).

Покрытые эластомером поверхности надежно защищены от различных видов коррозии (коррозия снижается в 10— 20 раз). Основной недостаток при работе с эластомером — повышенные усилия распрессовки соединений (в 2—3 раза) в зависимости от натяга и обработки сопрягаемых деталей.

Поверхности деталейТехнологические процессы повышения прочности и долговечности деталей судна под эластомер подготавливают следующим образом:

- очищают их металлической щеткой и зачищают наждачным полотном до металлического блеска (эту операцию выполняют для поверхностей, подверженных коррозии);

- протирают поверхности тампонами, смоченными бензином марки В-70 либо ацетоном;

- просушивают на воздухе в течение 10— 15 мин при нормальной температуре.

Эластомером поверхности покрывают вручную, центробежным способом и напыливанием. При ручном способе эластомер наносят кистью шириной 10—25 мм вдоль образующей цилиндрической поверхности параллельными рядами без перекрытия краев и образования просветов, при центробежном — при частотах вращения 1 000—1 500 об/мин, при напыливании — воздушным пистолетом-краскораспылителем типа 0-45 или 0-37 либо электромагнитным пистолетом-распылителем типа ЭК-1 на деталь, закрепленную на токарном станке.

При этом частота вращения детали не более 30 об/мин, давление воздуха, подаваемого к распылителю, 0,4—0,5 МПа. Этот способ используют для нанесения пленки на большие поверхности. Для отверждения пленки эластомера производят ее термическую обработку в печах (без открытого огня), в шкафах термостатов или индукционными нагревателями (при температуре 100—120°С) в течение 50—60 мин. Детали склеивают, создавая давление, равное 0,5 МПа, при помощи специальных приспособлений.