Повышение прочности деталей судна достигается созданием соответствующих сплавов и технологии обработки. При этом происходит изменение состава и природы фаз, образующих сплав, их количества и размера, характера распределения дислокаций и других дефектов кристаллического строения.

- Термическая, термохимическая и термодиффузионная обработка деталей

- Термическая обработка (ТО)

- Термомеханическая обработка (ТМО)

- Поверхностная закалка

- Термодиффузионное (химико-термическое) упрочнение

- Термохимическое упрочнение

- Электрохимические и электрофизические способы упрочнения

- Гальванические способы упрочнения

- Химические способы нанесения покрытия

- Электроискровое упрочнение

- Электроконтактное упрочнение

- Механическое упрочнение поверхностей деталей

- Дробеструйная обработка

- Обкатка роликами и шариками

- Вибрационная обработка

- Алмазное упрочнение и выглаживание

- Дорнование

Термическая, термохимическая и термодиффузионная обработка деталей

Термическая обработка (ТО)

Цель термической обработки состоит в создании технологических или эксплуатационных свойств детали по всему объему или только на поверхности или одновременно по всему объему и на поверхности. По своему назначению ТО может быть предварительной или окончательной.

Предварительная ТО применяется для снятия внутренних напряжений, стабилизации формы деталей, выравнивания структуры по объему, снижения твердости и прочности заготовок для облегчения обработки резанием и подготовки детали к последующим видам ТО.

Источник: fleetphoto.ru

Окончательная ТО формирует основные эксплуатационные свойства детали. Она не исключает возможности применения в дальнейшем других способов упрочнения и улучшения свойств детали:

- упрочнение наклепом;

- полирование;

- гидрополирование;

- химическую и электрохимическую обработку и т. д.

Технологические процессы ТО различаются температурой и способом нагрева, скоростью нагрева и охлаждения, закалочной средой и способом охлаждения в закалочных средах. Справочная литература дает рекомендации по выбору оптимальных вариантов ТО.

Термомеханическая обработка (ТМО)

При ТМО совмещаются операции обработки давлением с термической обработкой деталей или заготовок. ТМО применяется при волочении и других способах получения заготовок путем деформирования металла. При ТМО измельчается зерно и создается определенная структура сплава. В результате этого повышаются прочностные характеристики, а чувствительность сплава к надрезам снижается.

Различают низкотемпературную (НТМО) и высокотемпературную (ВТМО) термомеханическую обработку.

При НТМО сталь нагревается до аустенитного состояния при 1 000…1 100°С, затем охлаждается до 400…600°С (ниже температуры рекристаллизации, но выше температуры начала мартенситного превращения). В интервале температур переохлаждения производят деформацию аустенитной структуры с высокой степенью деформации (75…90%). После деформации деталь подвергают закалке на мартенсит с последующим низким отпуском. Для НТМО необходимо мощное прессовое оборудование.

Источник: fleetphoto.ru

При ВТМО деформация осуществляется в интервале температур стабильного аустенита

при степени деформации 25…30%. После деформации производится немедленная закалка для предотвращения рекристаллизации полученной структуры, а затем производится старение. ВТМО создает меньшую прочность, чем НТМО, но обеспечивает более пластичные и стабильные свойства до температур рекристаллизации сплава.

Поверхностная закалка

Поверхностной закалке подвергают детали из средне- высокоуглеродистых сталей, а также из чугунов, в которых содержание связанного углерода в металлической основе составляет 0,4…0,85%. Поверхностный нагрев детали осуществляется газовым пламенем, токами высокой частоты, расплавленными электролитами или электроконтактами.

Газопламенная закалка применяется для деталей крупногабаритных и сложной формы. Используются специальные конструкции горелок. Закалка производится циклическим или непрерывным нагревом и охлаждением. В зависимости от расхода газов и относительной скорости перемещения горелки и детали в пределах 60…300 мм/мин глубина прогрева составляет 1…10 мм. Подбором охлаждающей среды и скорости охлаждения получают твердость в пределах НВ 200…600. Газопламенной закалкой упрочняют шейки валов, поверхности зубьев шестерен, кулачковых муфт и т. д. Этот способ распространен в условиях индивидуального производства, так как не требует особо сложных установок.

Источник: fleetphoto.ru

Закалка токами высокой частоты (т.в.ч.) выполняется на установках ТВЧ. Деталь нагревается в индукторе, форма которого согласуется с формой поверхности, подвергаемой закалке. Время нагрева детали зависит от ее массы, конструкции индуктора, необходимой глубины нагрева. Оно находится в пределах от долей до нескольких секунд, а иногда — десятков секунд.

Закалка т.в.ч, обеспечивает высокую твердость — до HRC, 65. По сравнению с обычной закалкой износостойкость увеличивается в 1,5…2 раза. Закалка т.в.ч. увеличивает срок службы деталей примерно в 3 раза (например, балансирный вал воздушного насоса, червячный вал редуктора, кулачковая муфта брашпиля, поршневой палец крейцкопфного ДВСКлассификация и маркировка ДВС и др.). В серийных условиях производства себестоимость закалки т.в.ч. снижается в несколько раз по сравнению с обычными способами закалки.

Поверхностная закалка в электролитах (в растворах солей) осуществляется пропусканием постоянного тока напряжением 220 В через деталь (катод), погруженную в электролит (например, раствор Na2СО3). При достаточной плотности тока происходит быстрый нагрев поверхности детали за счет большого сопротивления водорода, выделяющегося на поверхности детали. Электролит при этом не успевает нагреться. После выключения тока происходит закалка в этом же электролите. Достоинство способа — простота, экономичность и высокое качество закаленного слоя. Способ применяется для закалки клапанов ДВС, распределительных валов, деталей плунжерных насосов и т. д.

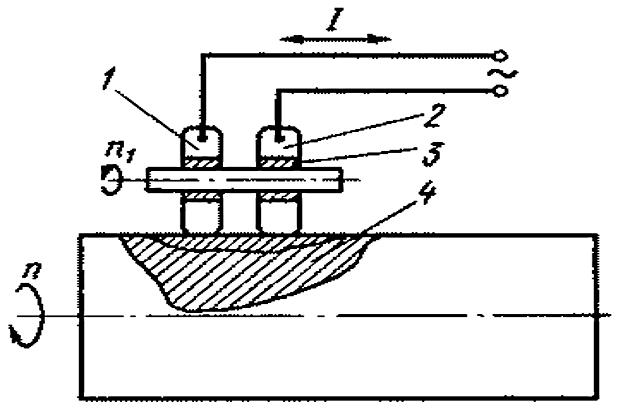

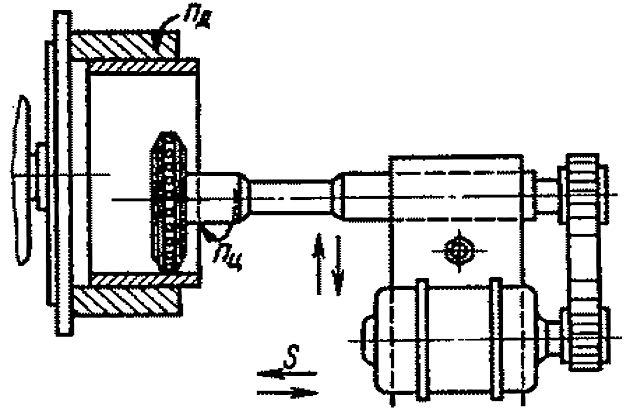

Поверхностная закалка электроконтактным нагревом может применяться для различных деталей, однако требуется специальная технологическая оснастка. На рис. 1 показана схема закалки шейки крупного вала электроконтактным нагревом.

Деталь 4 устанавливается на токарном станке; приспособление для нагрева и закалки закрепляется в суппорте. Переменный ток промышленной частоты силой 6 000…25 000 А, напряжением 3.. .6 В пропускают через ролик 1, деталь 4 и ролик 2. Ролики изолированы от оси изолятором 3, прижимаются к детали и вращаются вместе с ней. Нагрев происходит за счет электросопротивления в местах контакта роликов и детали.

Термодиффузионное (химико-термическое) упрочнение

Химикотермическое упрочнение осуществляется в результате насыщения поверхности детали легирующими элементами (элементом), которые изменяют химический состав и структуру поверхностного слоя. Ускорение процессов диффузии обеспечивается высокотемпературным нагревом. Получение конечных микроструктур и заданных поверхностных свойств достигается дополнительной термической обработкой (в большинстве случаев).

Любой процесс термодиффузии протекает в три последовательные стадии: образование активных атомов легирующих элементов в реакционной среде, их адсорбция на поверхности детали и их диффузия в глубь металла. Реакционная среда, содержащая легирующий элемент, может быть газообразной, жидкой, пастообразной или порошкообразной (твердой).

В судовом машиностроении и судоремонте наибольшее распространение получили следующие термодиффузионныеУпрочнение структуры термодиффузионной обработкой деталей процессы:

- цементация;

- азотирование;

- цианирование;

- силицирование;

- алитирование;

- фосфатирование;

- сульфидирование и сульфоцианирование.

Применяются и являются перспективными процессы хромирования, никелирования, титанирования, борирования, меднения и др.

Источник: fleetphoto.ru

Цементация — процесс насыщения углеродом стальных деталей. Для цементации применяются качественные углеродистые и легированные стали с содержанием углерода от 0,08 до 0,35% (стали 10, 20, 20Х, 12ХНЗА, 18Х2Н4МА и др.). Содержание углерода в цементированном слое должно быть 0,8…1,1%. Процесс цементации ведется при температурах 900…1080°С. Глубина слоя (от 0,5 до 2,5 мм) зависит от способа цементации, времени выдержки, которое составляет, например для пастообразных смесей — 1…3 ч, и газовой цементации с нагревом т.в.ч. 40…50 мин. Высокая твердость слоя (HRC=62…65) получается после закалки в воде или масле при температуре 760…780°С и последующего низкого отпуска при 180…200°С в течение 2…4 ч. Механические свойства слоя сохраняются до температуры отпуска. Предел прочности при изгибе, усталостная и контактная прочность цементированных сталей повышаются (например, для стали 15 в 2 раза по сравнению с нормализованной).

Цементации подвергают детали, работающие при интенсивном износе трением, в условиях знакопеременных нагрузок, но без существенного влияния коррозионного фактора (поршневые пальцы, кулачки распределительных валов, плунжерные пары насосов, зубья шестерен, толкатели и др.).

Азотирование (нитрирование) — насыщение азотом поверхностей стальных и чугунных деталей. При азотировании повышается поверхностная твердость, износостойкость, предел усталости и коррозионная стойкость при работе во влажной атмосфере, паре и пресной воде. Свойства слоя сохраняются при температуре до 500°С. Азотируются детали типа цилиндровых втулок, коленчатых валов, шестерен, выпускных клапанов ДВС, золотниковые пары и др.

Предлагается к прочтению: Методы и технологические процессы восстановления деталей судна

Процесс азотирования проводится при температуре 500…650°С. Наиболее распространено азотирование в среде аммиака. Время процесса по сравнению с цементацией очень велико — 24…96 ч, при этом для перлитных сталей получаются слои глубиной 0,4…1,2 мм, а для легированных сталей аустенитного, мартенситного класса и чугунов — 0,01…0,32 мм. Твердость и износостойкость азотированных легированных сталей в 1,5…2 раза выше, чем цементированных. Предел усталости возрастает на 25…60% и более. Термообработка для получения высокой степени твердости после азотирования не производится.

Источник: fleetphoto.ru

Нитроцементация (цианирование) — процесс одновременного насыщения поверхности детали углеродом и азотом. Наиболее распространена нитроцементация в среде природного газа с добавками до 15% аммиака. Процесс осуществляется по технологической схеме цементации на таком же оборудовании. При высокотемпературной нитроцементации (900,..980°С) получаются слои глубиной до 1,8 мм, а при низкотемпературной (550… 650°С) —около 0,1 мм. Эксплуатационные свойства слоя достигаются определенной термообработкой после нитроцементации.

Механические характеристики цианированного слоя находятся между значениями цементированных и азотированных слоев.

Износостойкость цианированного слоя в 2…3 раза выше, чем у цементированного. Пластические свойства цианированного слоя выше, чем азотированного.

Нитроцементацией упрочняют валы, оси, зубчатые колеса, втулки, болты, гайки и др.

Силицирование — процесс насыщения кремнием низко и среднеуглеродистых сталей, ковких и высокопрочных чугунов. Силицирование применяется главным образом для повышения коррозионной стойкости углеродистых сплавов и замены ими легированных сплавов. При твердом силицировании (при 1 100…1 200°С) за 10…12 ч образуются слои глубиной до 0,9 мм, при жидком силицировании (при 1 000°С) за 2 ч — слои до 0,35 мм. Газовое силицирование имеет высокую производительность: при 900…1 000°С за время 0,5…3 ч образуются слои от 0,5 до 2 мм. Повышение содержания связанного углерода в металлическом сплаве более 0,4% резко снижает толщину слоя до 0,1…0,2 мм. Силицированные слои обладают повышенной износо- коррозионной стойкостью, особенно при работе детали в таких агрессивных средах, как соляная и фосфорная кислоты.

Силицированием защищают от коррозии клапаны и детали судовой арматуры, валики роторов насосов и крылатки, болты и гайки и др.

Источник: fleetphoto.ru

Алитирование — насыщение поверхностей деталей алюминием. После алитирования повышаются жаростойкость, окалино- коррозионная стойкость в атмосфере. Алитирование применяется для лопаток газовых турбин, выхлопных коллекторов ДВС, деталей форсунок паровых котлов, клапанов, кожухов паро и воздухонагревателей и т. п.

При алитировании в твердых порошках при температурах 900…1 000°С за 12…24 ч образуются слои глубиной 0,6…1,1 мм, в расплавах алюминия при 600…800°С за 0,5…ч — слои 0,15…0,35 мм. При использовании электролиза при 800°С за 4 ч образуются слои толщиной до 1,5 мм. Продолжительность процесса резко сокращается при газовом алитировании с нагревом т.в.ч.: при 900…1 000°С за 9 с получается слой 0,2 мм.

Поверхностная зона алитированного слоя имеет повышенную твердость до НВ 500, но низкую износостойкость (из-за хрупкости). Коррозионная стойкость алитированной стали в 3 раза выше оцинкованной. После алитирования стали подвергают определенной термической обработке.

При сульфидировании поверхность детали насыщают серой, а при сульфоцианировании — одновременно серой и азотом. Процессы применяются после окончательной механической обработки для поверхностей трения деталей, изготовленных из сталей, чугунов, бронз, латуней и баббитовМатериалы, применяемые в судоремонте.

Износостойкость повышается не за счет увеличения твердости, а благодаря образованию пленок сульфидных химических соединений, предотвращающих прямой контакт трущихся поверхностей и выполняющих роль смазки. Износостойкость сульфидированных поршней, поршневых колец, цилиндровых втулок и вкладышей подшипников ДВС возрастает в 3…6 раз.

Источник: fleetphoto.ru

Сульфидирование осуществляется в порошковых, газообразных и жидких средах при температурах 560…580, 250…450, 170…225°С. При высоких температурах за 5…6 ч получаются слои толщиной 0,2…0,3 мм. Сульфоцианирование улучшает антифрикционные свойства сплавов более, чем сульфидирование.

При диффузионном хромировании хром образует с железом твердые растворы. При содержании в поверхностном слое хрома около 50% резко повышается коррозионная стойкость.

Недостаток способа диффузионного хромирования состоит в необходимости создания высоких температур (1 000…1 300°С) и большом времени выдержки. За 6…12 ч получаются слои 0,02…0,15 мм. Диффузионное хромирование может применяться для повышения износостойкости поршневых колец, деталей топливной аппаратуры, паровой арматуры, что позволяет экономить высоколегированные стали.

Борирование применяется для насыщения поверхности стальных деталей бором. При температурах 850…1 050°С за 8 ч образуются слои до 0,35 мм. Износостойкость борированных сталей выше цементованных в 1,4…2 раза. Окалиностойкость высокая. Свойства борированных слоев сохраняются до температур 900…950°С.

Источник: fleetphoto.ru

Недостатки борированных слоев: поверхностная пористость и хрупкость, которые устраняются при комплексных процессах (бороалитировании, боромеднении и др.).

Термохимическое упрочнение

При термохимической обработке деталь обмазывается энерговыделяющими термитными пастами. Термитная смесь состоит из кислородосодержащих веществ и порошков алюминия, магния, железа, кальция и связующего вещества. После поджигания смеси на поверхности детали развиваются температуры до 600…800°С. В результате реакции легирующий элемент диффундирует в поверхность детали. Процесс прост, экономичен и высокопроизводителен, но ограничен в использовании из-за пригара смеси, повышенных деформаций деталей и неравномерных свойств слоя.

Электрохимические и электрофизические способы упрочнения

Гальванические способы упрочнения

Электролитические (гальванические) способы нанесения покрытий:

- хромирование;

- никелирование;

- цинкование;

- фосфатирование;

- оксидирование;

- эмалирование;

- свинцевание;

- лужение (и другие) широко применяются для повышения долговечности деталей.

Твердое никелирование позволяет восстановить размеры деталей и повысить износостойкость. Скорость осаждения никеля составляет 0,05…0,06 мм/ч. Толщина покрытий достигает 2 мм. После отжига покрытия при температуре 300…400°С в течение 1 ч микротвердость находится в пределах Н 750…900. Для повышения износо- коррозионной стойкости делают никельфосфористые покрытия. Увеличение содержания фосфора в покрытии до 1,5% повышает твердость HRC3 с 32 до 57. Содержание фосфора в покрытии может доходить до 13%.

Источник: fleetphoto.ru

Процесс является высокопроизводительным:

- скорость осаждения покрытия 0,08…0,24 мм/ч;

- коэффициент выхода по току — 70…75%.

Процесс никелирования применяется для упрочнения коленчатых валов, поршневых пальцев, поршней и втулок гидравлических машин, а также для восстановления неподвижных сопряжений.

Электролитическому фосфатированию подвергают детали из сталей, чугунов и цветных металлов. Электролизное фосфатирование производят в растворах МАЖЕФ (Fe(H2PO4)2 и Мn(H2PO4)2). Фосфатирование производится после окончательной механической обработки. В зависимости от назначения толщину фосфатной пленки получают от 0,002 до 0,016 мм и более. Фосфатные пленки облегчают процессы приработки деталей и повышают противозадирные свойства. Фосфатный слой обладает высокой адгезионной способностью и является отличным грунтом для последующего нанесения лакокрасочных покрытий.

Читайте также: Технологические процессы разборки и сборки механизмов судна

Электролитическое оксидирование повышает коррозионную стойкость и износостойкость деталей, изготовленных из алюминия, магния, титана и их сплавов. В результате этого процесса получаются пленки толщиной от 0,06 до 0,3 мм с поверхностной микротвердостью Н 450…600. Оксидирование сталей производится в 40%-ном растворе едкого натра, сплавов алюминия — в 3…10%-ном растворе СrО3, а при глубоком оксидировании алюминиевых сплавов — в растворах чистой серной кислоты. Оксидированию подвергают втулки, крылатки насосов, зубчатые колеса и др.

Цинкованием повышают коррозионную стойкость деталей судовых трубопроводов, арматуры, болтов, гаек и др. Толщина цинковых защитных покрытий составляем 0,04…0,06 мм. Скорость осаждения цинка в гальванических процессах доходит до 0,96 мм/ч.

Коррозионная стойкость цинковых покрытий повышается химической обработкой и нанесением лакокрасочных покрытий.

Источник: fleetphoto.ru

Стальные оцинкованные трубы судовых систем при толщине покрытия 0,2…0,3 мм могут служить в морской воде около 10 лет и дольше.

Эмалирование — процесс получения электролитическим путем плотных защитно-декоративных эмалевидиых пленок толщиной 0,01…0,12 мм. Микротвердость пленок — H 600…700. Пленки по внешнему виду напоминают фарфор, эмаль, мрамор, пластмассу и т. п. Эмалевый слой стоек в органических растворителях и кислотах, минеральных маслах и мылах. Слой не растрескивается при ударных и сжимающих нагрузках и выдерживает нагрев до температуры 300°С. Твердые износостойкие эмалированные покрытия получают на алюминии в электролитах, состоящих из растворов щавелевой, борной и лимонной кислот.

Электролитическое лужение и свинцевание применяются для коррозионной защиты деталей, облегчения процессов пайки деталей и снижения сопротивления в контактах электропередающих устройств. В зависимости от назначения детали толщина покрытий оловом составляет 0,5…2,5 мкм, а для свинцовых покрытий — 50…2 000 мкм. Лужение производится в кислых и щелочных электролитах, а свинцевание — в борфтористоводородных, кремнийфтористоводородных и щелочных электролитах. Необходимо знать, что щелочи, азотная кислота и многие органические кислоты разрушают свинцовые покрытия.

Электролитическое борирование применяется для получения износостойких покрытий с высокой твердостью. При электролизе расплавленной буры (Na2B4O2) при температуре 900…950°С атомарный бор осаждается на поверхности детали и под действием высоких температур диффундирует в глубь металла, образуя диффузионные слои.

Источник: fleetphoto.ru

Борирование применяется для стальных и чугунных деталей. Оптимальные слои достигают 0,2…0,4 мм. Износостойкость легированных борированных сталей в 4 раза выше, чем у закаленных т.в.ч. сталей.

Химические способы нанесения покрытия

Химические покрытия хромом, кобальтом, оловом, кадмием, цинком и другими металлами используются для повышения долговечности и надежности деталей гидравлических машин, аппаратов и т. д. Поверхность деталиДефектация судовых технических средств проходит предварительную обработку: достигается определенная чистота обработки, производится обезжиривание и протравливание. Затем деталь погружается в ванну с раствором, содержащим необходимый элемент, который оседает на поверхности детали. Получение заданных свойств достигается последующей термообработкой.

Химическое покрытие элементами осуществляется также методом нанесения паст на поверхность деталей.

Электроискровое упрочнение

При электроискровом или электро-импульсном разряде в цепи постоянного тока происходит перенос материала анода на катод. Это явление используется при электроискровом упрочнении токопроводящих материалов. Применяются установки КЭИ, УПР, ИАС-2М, Электрон-25 и др.

Деталь включается в цепь в качестве катода, анодом служит инструмент из упрочняющего материала. В процессе разряда происходят оплавление тонкого слоя детали, легирование этого слоя перенесенным материалом анода, диффузия легирующего материала под этот слой и наплавка на него материала. В результате быстрого охлаждения происходит термическое упрочнение. В зависимости от режимов упрочнения и мощности аппаратов получаются слои глубиной до 2 мм. Производительность процесса при одном электроде составляет до 25 см²/мин.

Электроконтактное упрочнение

Его можно осуществить при перемещении с трением инструмента-анода по поверхности детали-катода. В результате электроконтактного нагрева поверхность анода оплавляется и его материал переносится на поверхность детали.

Источник: fleetphoto.ru

За счет переноса легирующего материала, процесса его диффузии и закалки образуется упрочненный поверхностный слой. Для электроконтактного упрочнения необходимы рабочие токи 300…1 500 А при напряжении 3…6 В.

Механическое упрочнение поверхностей деталей

Пластическое деформирование поверхностей деталей — один из наиболее простых и эффективных способов упрочнения.

При поверхностном пластическом деформировании происходит изменение формы кристаллов и измельчение зерен сплава. В сплавах с нестабильной структурой наблюдаются структурные превращения. Пластическое деформирование изменяет физико-механические свойства поверхностного слоя: повышается твердость, прочность, коррозионно-усталостная прочность, контактная выносливость и износостойкость. При отделочных видах обработки пластическим деформированием снижается шероховатость поверхности, что также увеличивает долговечность деталей.

Однако повышение механических характеристик при пластическом деформировании наблюдается до определенного значения степени наклепа. Перенаклеп (переупрочнение) приводит к сдвиговым процессам в зернах сплава и образованию микротрещин, в результате чего прочностные характеристики снижаются. Поэтому для конкретных деталей подбираются оптимальные режимы наклепа, обеспечивающие максимальное упрочнение и лучшую комбинацию механических свойств детали.

Источник: fleetphoto.ru

Упрочнение поверхности деталей наклепом осуществляется обдувкой стальной или чугунной дробью, обкаткой шариками и роликами, алмазным выглаживанием, виброобкатыванием и чеканкой, центробежным (динамическим) движением шариков и гидро-абразивным полированием. Во всех процессах используются смазочно-охлаждающие жидкости для уменьшения трения и облегчения деформации.

Дробеструйная обработка

Проводится на пневматических или центробежных дробеметах. Пневматические дробеметы используются преимущественно для обработки внутренних поверхностей или деталей сложной формы, например, спиральных пружин. Применение стальной дроби дает лучшие результаты, чем чугунной.

При дробеструйном наклепе получают упрочненные слои глубиной до 1,5 мм. Твердость повышается на 20…60% и более, предел усталости увеличивается на 40…90%.

Это интересно: Международная спутниковая система INMARSAT

Сочетание предварительной упрочняющей термической или химико-термической обработки с обдувкой дробью увеличивает срок службы сварных швов в 3 раза, коленчатых валов — в 9, спиральных пружин — в 13, зубчатых колес — в 8…12 раз. Эффект упрочнения сохраняется при температуре до 400°С. При более высоких рабочих температурах проявляется рекристаллизация структуры сплава, а при температурах 750…800°С эффект упрочнения исчезает.

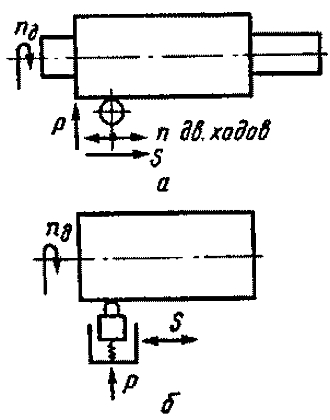

Обкатка роликами и шариками

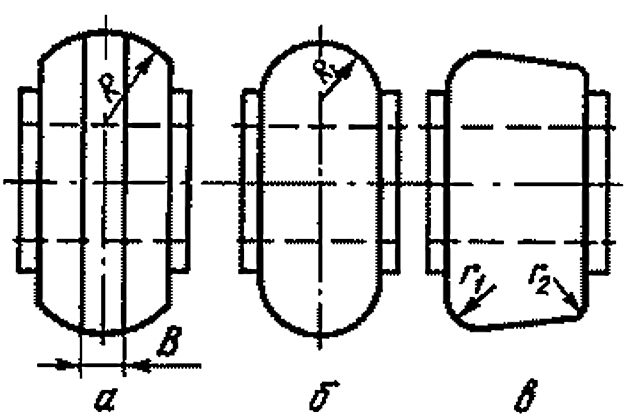

Обкатка цилиндрических и других поверхностей вращения производится на токарных станках, а плоских поверхностей — на строгальных. Ролики изготавливаются из инструментальных сталей и подвергаются закалке на твердость HRC 60…65. Форма поверхности ролика (рис. 2) влияет на степень и качество наклепа. Уменьшение диаметра ролика и радиуса скругления контактной поверхности повышают глубину и степень наклепа. Применяют одно и многороликовые накатные приспособления.

Использование шарика вместо ролика заменяет трение качения на трение качения и верчения. Качество обработки улучшается, а время обкатки сокращается. В конструкции державки шарик опирается на два шарикоподшипника.

Скорость вращения детали, подача ролика или шарика, число проходов и исходная шероховатость поверхности детали являются технологическими характеристиками, так как влияют на качество упрочнения.

Обкатывание шариками и роликами повышает поверхностную твердость на 40…50%, а усталостную прочность на 80…100%.

Процесс применяется для обкатки валов судовых валопроводовРемонт валопроводов и судовых гребных винтов, торсионных валов, баббитового слоя подшипников ДВС, резьбовых соединений и т. д.

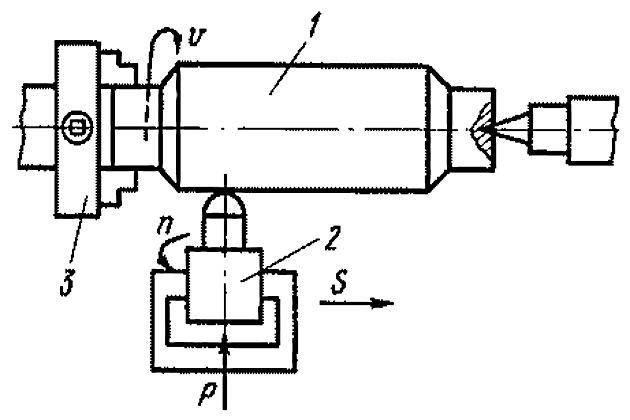

Трение верчения используется для упрочнения и выглаживания поверхностей нежестких деталей с целью снижения усилий прижима. На рис. 3 упрочнитель 2 со сферической головкой вращается в державке (от отдельного электродвигателя) и перемещается вместе с суппортом вдоль детали 1, закрепленной в патроне 3 токарного станка. Глубина упрочненного слоя достигает 0,3 мм. Твердость, усталостная прочность и износостойкость повышаются в 1,5…2 раза.

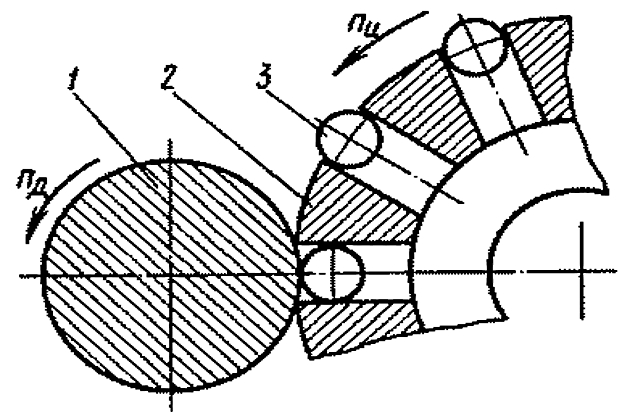

Схема ротационного динамического упрочнения вала дана на рис. 4, а схема упрочнения внутренней поверхности втулки на токарном станке — на рис. 5. Глубина упрочненного слоя находится в пределах 0,4…1,5 мм, твердость повышается на 30…50%, шероховатость поверхности снижается на 1…3 класса.

Вибрационная обработка

Кроме упрочнения создает определенный микрорельеф поверхности, который улучшает условия смазки в поверхностях трения, в результате этого дополнительно повышается износостойкость. Упрочняющий инструмент может иметь вибрацию в одном, двух направлениях или совершать комбинированное движение. Способ используется для упрочнения и создания микрорельефа на поверхностях подшипников и цилиндровых втулок ДВС и др.

Алмазное упрочнение и выглаживание

Алмазное упрочнение и выглаживание (рис. 6). Здесь инструментом служит кристалл алмаза, имеющий сферическую рабочую часть. Алмаз заделан в оправку. Усилие прижима создается тарированной пружиной. Этот способ применяется как отделочная упрочняющая операция для очень твердых поверхностей, предварительно обработанных с минимальной шероховатостью (например, после закалки и шлифования шеек валов).

Шлифование создает в поверхностном слое остаточные растягивающие напряжения, которые компенсируются сжимающими напряжениями после алмазного выглаживания. Предел усталости закаленных деталей после алмазного выглаживания возрастает на 25…60%. Для обработки мягких материалов вместо алмаза используются твердые сплавы.

Дорнование

Применяется для упрочнения и повышения точности и чистоты обработки внутренних поверхностей деталей. Суть процесса заключается в проталкивании или протягивании специальной оправки (дорна) или шарика через отверстие. Качество обработки зависит от величины натяга между инструментом и поверхностью детали. Скорость перемещения инструмента составляет 0,04…0,12 м/с.