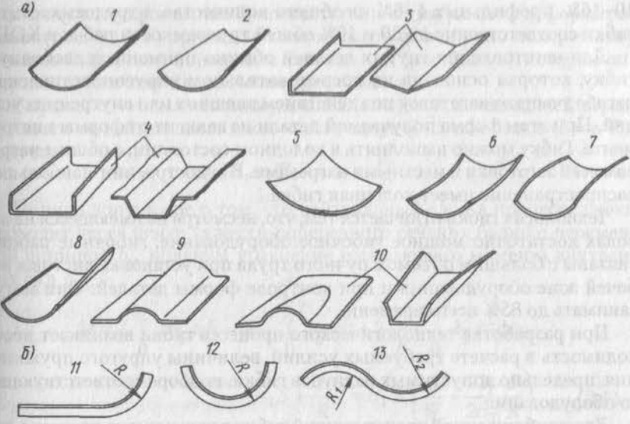

В состав корпусов современных судов входит большое количество гнутых листовых и профильных деталей. Типовые формы деталей приведены на рис. 1. Количество гнутых листовых деталей составляет 10-16%, профильных 4-6% их общего количества, а трудоемкость их гибки соответственно до 30 и 10% общей трудоемкости работ в КОЦ.

а – листовые;

б – профильные;

1 – цилиндрические;

2 – конические;

3 – угловые;

4 – коробчатые;

5 – сферические;

6 – парусовидные;

7 – седлообразные;

8 – веерообразные;

9 – волнообразные;

10 – комбинированные;

11, 12, 13 – переменной, постоянной и знакопеременной кривизны

Для изготовления гнутых деталей обычно применяют свободную гибку, которая основана па последовательном упругопластическом изгибе участков заготовок под действием внешних или внутренних усилий. При этом форма получаемой детали не зависит от формы инструмента. Гибку можно выполнять в холодном состоянии, с общим нагревом всей заготовки и местными нагревами. В судостроении наибольшее распространение имеет холодная гибка.

Технология гибки отличается тем, что, несмотря на имеющееся на заводах достаточно мощное гибочное оборудование, гибочные работы связаны с большим объемом ручного труда при установке листов в рабочей зоне оборудования и при контроле формы деталей. Они могут занимать до 85% всего времени.

При разработке технологического процесса гибки возникает необходимость в расчете требуемых усилий, величины упругого пружинения, предельно допустимых радиусов гибки, подборе соответствующего оборудования.

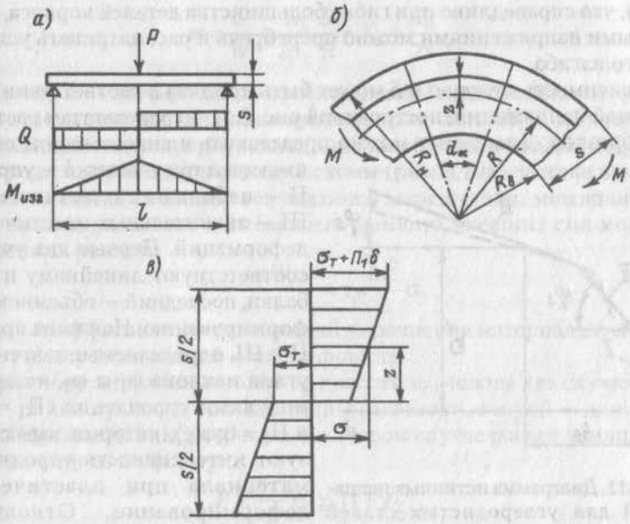

Для приближенной оценки усилий гибки в вальцах и на прессах в качестве расчетной схемы принимают схему балки толщиной s, свободно опертой на двух опорах и загруженной сосредоточенной силой Р (рис. 2, а). На балку действуют переменный изгибающий момент и перерезывающая сила, вызывающие нормальные и касательные напряжения. Однако при значительном расстоянии между опорами (Ɩ>5s), что справедливо при гибке большинства деталей корпуса, касательными напряжениями можно пренебречь и рассматривать условия чистого изгиба.

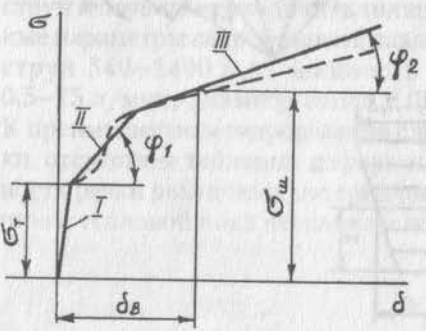

Зависимость между σ и δ может быть принята в соответствии с диаграммой напряжений, построенной рис. 3 по результатам растяжения образцов.

Диаграмму можно представить в виде ломаной линии, имеющей три участка:

- Упругих;

- Небольших пластических;

- Значительных пластических деформаций.

Первые два участка соответствуют линейному изгибу балки, последний — объемному деформированию. Наклоны прямых 2 и 3, определяемые тангенсами углов наклона φ1 и φ2, называют модулями упрочнения (П1 = tgφ1 и П2 = tgφ2), которые характеризуют интенсивность упрочнения материала при пластическом деформировании. Отношение К0 = П1/φт называют относительным модулем упрочнения. В соответствии с диаграммой деформирования (рис. 2, б) принимают закон распределения но поперечному сечению балки тангенциальных напряжений (рис. 2, в), которые определяют величину пластических деформаций.

– – действительная;

— упрощенная

Выразив σ — относительное удлинение волокон, находящихся на расстоянии z от нейтрального слоя, через радиус R изгиба балки (δ = z/R), получим:

Приняв допущение о том, что нейтральный слой в процессе гибки проходит через центр тяжести поперечного сечения балки с переменной шириной by, получим уравнение изгибающего момента внутренних сил:

Где:

- S, W и I — моменты (статический, сопротивления и инерции) поперечного сечения рассматриваемой балки.

В общем виде выражение представим, как:

М = mWσт

Где:

- m — относительный изгибающий момент, откуда, используя выражение (1).

Где:

- К1 =S/W– коэффициент профиля, зависящий только от формы поперечного сечения (для прямоугольного сечения К1 = 1,5);

- К0 – относительный модуль упрочнения (для сталей 09Г2 и 10ХСНД К0=14).

Исходя из принятой расчетной схемы (рис. 2, а), усилие пресса Р, необходимое для гибки листов заданной марки стали, можно определить, приняв равенство изгибающего момента внешних сил моменту внутренних усилий:

Где:

- X1 – коэффициент, учитывающий упрочнение материала и зависящий от радиуса изгиба r;

- b – ширина листа.

При гибке листовых деталей на прессах возможны два случая:

- Длина пуансона больше длины заготовки;

- Длина пуансона меньше длины заготовки.

Во втором случае расчет усилий следует выполнять по формуле:

Где:

- X2 – коэффициент, учитывающий влияние свисающей части листа.

Кривизна балки Ɩ/r = MI/Е приближенно соответствует изменению изгибающего момента по длине балки. Ее можно определить, принимая значения М по формуле (1) в зависимости от значения r.

Гибка деталей сопровождается упругими деформациями, которые приводят к изменению формы заготовки после снятия нагрузки. Относительный радиус изгиба r после пружинения возрастает до r0. При линейном пластическом изгибе параметры пружинения приближенно можно определить по формуле:

Значение r0 должно соответствовать требуемому радиусу кривизны готовой детали. Для малоуглеродистых сталей при r = 5-200 изменения r0 составляют 5,15-662.

Основным оборудованием для изготовления гнутых деталей являются листогибочные валковые машины (гибочные вальцы) и гидравлические прессы.

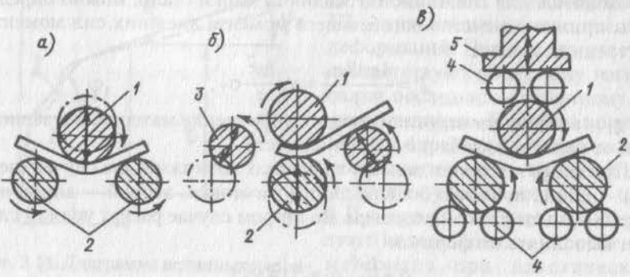

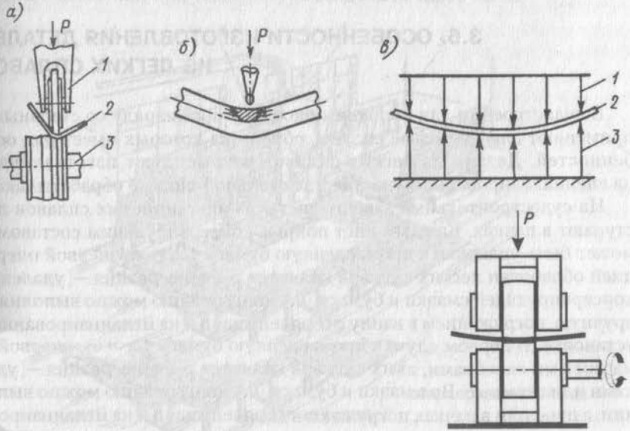

В листогибочных валковых машинах гибку выполняют под действием сосредоточенной нагрузки, которую передают на заготовку через верхний валок 1 или боковые валки 3, показанные на рис. 4, в процессе ее непрерывной прокатки между валками 1 и 2. Таким образом гнут детали цилиндрической и конической формы. Детали, имеющие двоякую кривизну, но с небольшими стрелками погиби также можно изготавливать на гибочных вальцах, применяя специальные прокладки для перераспределения передаваемых усилий. Форму деталей контролируют с помощью плазовых шаблонов.

а – открытые трехвалковые;

б – открытые четырехвалковые;

в – закрытые

По количеству валков вальцы разделяют на трех и четырехвалковые, а в зависимости от конструктивного исполнения — на открытые и закрытые. У машин открытого типа (рис. 4, а) верхний валок вращается в двух концевых подшипниках, один из которых делают откидным. В таких вальцах возможно гнуть замкнутые цилиндрические и конические детали. Съем готовых деталей осуществляют при откинутом подшипнике верхнего валка и поднятом валке.

Одним из недостатков гибки в открытых вальцах является бочкообразная форма получаемых деталей вследствие реактивного прогиба верхнего валка. В закрытых вальцах, схема которых соответствует рис. 4, в, верхний валок 1 крепится на верхней подвижной траверсе 5. Нижний 2 и верхний рабочие валки имеют промежуточные опоры 4, что предотвращает прогиб валков и обеспечивает получение правильных цилиндрических поверхностей. Закрытые вальцы, показанные на рис. 5, имеют большую мощность, значительную длину рабочих валков и иногда используются даже для правки сварных полотнищ.

Одной из особенностей технологии гибки в вальцах является необходимость предварительной подгибки кромок листов, поскольку при гибке листов (рис. 4, а, в) изгиб по цилиндрической поверхности обеспечивается лишь в средней части длины листа. Концевые участки листов остаются плоскими. Придания нужной формы кромке можно достичь на прессах или в вальцах с использованием клиновых прокладок, подкладного листа. На станках, действующих по схеме рис. 4, б, подгибка кромок осуществляется перемещением валков 3.

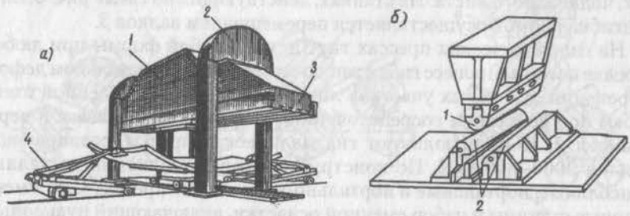

На гидравлических прессах гнут детали любой формы при любой стрелке погиби. Процесс гибки заключается в последовательном деформировании отдельных участков листа по заранее составленной схеме гибки под действием сосредоточенной нагрузки, передаваемой через пуансон. В КОЦ используют гидравлические прессы, развивающие усилия 2000-8000 кН. По конструктивному исполнению выделяют консольные, портальные и портально-консольные прессы.

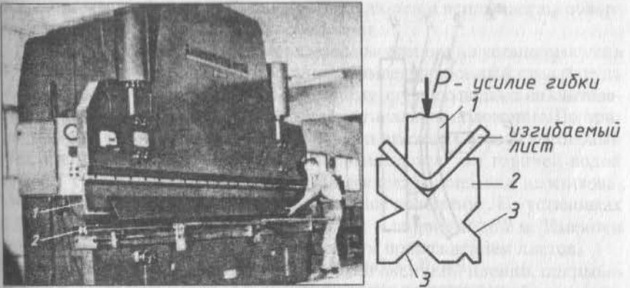

Они имеют сварные станины и набор сменной оснастки, включающий пуансоны 1 и матрицы 2, взаимодействие которых ясно из рис. 6, а. Для поддержания и перемещения заготовок в рабочей зоне прессов применяют

краны, кран-балки, специальные тележки. Получаемую форму контролируют в основном по шаблонам, а при значительной стрелке погиби и сложной форме изгиба — по каркасам.

а – листов двоякой кривизны;

б – сменная оснастка

Перспективна для применения в судостроении гибочная система с ЧПУ на базе портально-консольного пресса, упрощенная схема которого показана на рис. 6, б. Прессы имеют траверсу 1, боковые стойки с крупными вырезами 2, наличие которых позволяет быстро менять пуансоны и матрицы. Консольная часть 3 дает возможность гнуть обечайки большого диаметра, крупный профильный прокат. Тележки-манипуляторы 4 осуществляют подачу и поддержание заготовок в процессе гибки.

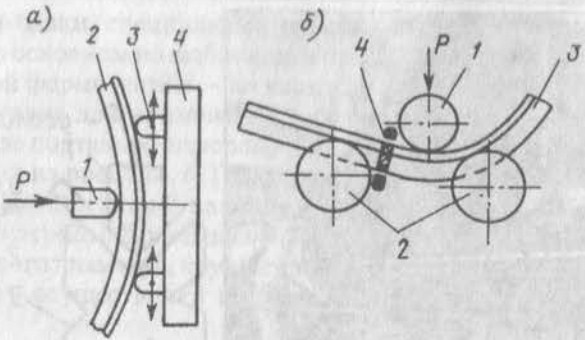

Кромкогибочные прессы используют для изготовления деталей угловой и коробчатой формы, отгибки фланцев. Общий вид такого пресса представлен на рис. 7, а, а схема гибки и размещения гибочной оснастки – на рис. 7, б. Оснастка включает длинный ножевидный пуансон 1 и матрицу 2 с несколькими ручьями 3 различной формы.

а – общий вид пресса;

б – сменная оснастка

На станках типа ЛГС (рис. 8, а) гибку выполняют в процессе прокатки листов 2 между нажимным 1 и ведущим роликами 3. Ведущий ролик имеет цилиндрическую часть и ручьи различной формы. Максимальное усилие, передаваемое нажимным роликом, составляет 150 кН, что позволяет гнуть листы толщиной до 12 мм. Станок можно использовать и для гибки профильного проката. Перспективным оборудованием для гибки листового проката следует считать прессы для локально-ротационной гибки (рис. 8, г).

Гибка листов местными нагревами основана на том, что конечную форму деталей создают пластические деформации сжатия, которые образуются в результате нагрева и последующего охлаждения заданных участков листа (рис. 8, б). Возникающие внутренние усилия приводят к изгибу всей заготовки. Нагрев можно выполнять газовыми горелками, токами высокой частоты, лазерным лучом. Возможна и комбинированная гибка, когда заготовка получает цилиндрическую форму в вальцах или на прессах, а ее окончательную доводку до требуемой формы выполняют с помощью местных нагревов.

Местными нагревами (б);

На многоплунжерных прессах (в);

На прессах локально-ротационной гибки (г)

Современные прессы с ЧПУ обеспечивают автоматизированное перемещение профиля в рабочей зоне и контроль получаемой формы, что позволяет отказаться от применения контрольных шаблонов.

а – на горизонтальном гибочном прессе;

б – на кольцегибочном станке

Кольцегибочные станки (рис. 9, б) предназначены в первую очередь для гибки деталей с постоянной кривизной. Гибку осуществляют прокаткой заготовки 3 между ведущими 2 и нажимным 1 роликами. Для предупреждения потери устойчивости стенки профиля (если отношение высоты стенки к ее толщине более 7,5), а также для сохранения требуемой структуры металла применяют локальный нагрев заготовки индукторами ТВЧ 4 с последующим охлаждением водяным душем.

Рекомендуем к прочтению:

Механизация и автоматизация изготовления деталей корпуса

Предварительная обработка проката