Технологическая классификация деталей корпуса и операции их изготовления

Корпуса современных судов состоят из листовых и профильных деталей различных по материалу, форме, размерам. Их количество для транспортных судов составляет десятки тысяч, а для сложных судов — более сотни тысяч. Для корпусов транспортных судов листовые детали из стали составляют 85-90% массы всех деталей, из них детали длиной до 1 м составляют до 12% по массе и до 75% по количеству. Примерно треть листовых деталей может иметь разделку кромок под сварку.

Изготовление деталей осуществляют в корпусообрабатывающем цехе (КОЦ). Трудоемкость работ составляет в зависимости от типа судна всего 4-6% общей трудоемкости его постройки. Однако качество изготовления деталей и в первую очередь обеспечиваемая точность формы и геометрических размеров существенно влияют на трудоемкость последующих сборочно-сварочных работ, возможность применения при их выполнении средств механизации и автоматизации.

Для изготовления деталей корпуса и эффективного применения средств механизации и автоматизации детали объединяют в типовые группы в соответствии с общими принципами групповой технологии, в зависимости от общности применяемого для их изготовления оборудования, последовательности технологического процесса обработки, геометрических размеров деталей.

Из большого количества возможных вариантов группирования деталей корпуса представляют интерес группы:

- С законченным циклом обработки на одном виде оборудования (например, вырезка мелких плоских деталей на машинах с ЧПУ);

- Проходящие ряд общих операций на одном виде оборудования, а затем обрабатываемые на различном оборудовании;

- Обрабатываемые на разнотипном оборудовании по одинаковой многооперациоиной технологии.

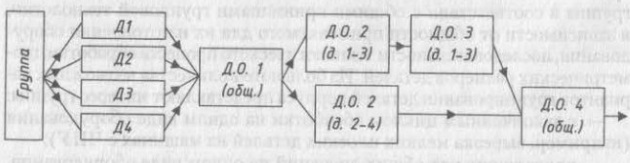

Пример многооперационной обработки деталей последнего вида, которые требуют как общих, так и отдельных специфических операций, показан на рис. 1. Подобная технология характерна для изготовления значительного количества деталей корпуса судна.

В отраслевой документации в соответствии с принципами групповой технологии все детали корпуса из стали разделяют на 5 классов и 8 групп (табл. 1). Индекс типового варианта включает номер класса и номер группы (4.3-4-й класс и 3-я группа). При делении на классы учитывают вид проката (1-4-й классы — листовой, 5-й — профильный прокат), габаритные размеры (детали с размерами до 1 м относят к мелким) и форму кромок деталей (учитывают возможность использования механической резки для изготовления деталей с прямолинейными кромками).

Подразделение на группы определяется формой деталей (плоские или гнутые), наличием вырезов, наличием разделки кромок. Таким образом, образовано 48 типовых групп, для каждой из которых предлагается типовой технологический процесс изготовления. Например, для деталей группы 4.3 технологический процесс может включать операции резки — газовой (51) или плазменной (55), разделки кромок (64), зачистки кромок от грата (69) и вторичной правки (73).

Д – деталь;

Д.О. – деталь-операция

Операции обработки деталей, как и сами детали, типизированы и имеют шифр, состоящий из двух цифр для листовых и трех – для профильных деталей. Первая цифра обозначает тип операции, вторая – применяемое оборудование или способ выполнения операций. Примеры шифров операций показаны в табл. 2.

На большинстве отечественных заводов группирование деталей корпуса, как правило, уточняют применительно к имеющемуся оборудованию, количеству деталей.

Все операции, которые выполняют при изготовлении деталей в КОЦ, разделяют на предварительные и основные. Предварительные операции относятся по существу не к изготовлению деталей, а к подготовке проката (листовых и профильных заготовок) для дальнейшей обработки.

К операциям предварительной обработки прокатаПредварительная обработка проката относят:

- Предварительную правку;

- Очистку от окалины и ржавчины;

- Нанесение антикоррозионного покрытия (грунтовку).

Таблица 1 Классификация деталей корпуса и рекомендуемые маршруты их изготовления

| Группы | Классы | |||||

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | ||

| Листовые крупногабаритные | Листовые мелки | Детали из профильного проката | ||||

| Кромки прямолинейные | Кромки криволинейные | Кромки прямолинейные | Кромки криволинейные | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Плоские детали | Прямые детали | |||||

| 1 | Без вырезов и без разделки кромок | 1.1 (51, 55); 48; 69; 71 [43; 57; 71] | 2.1 (51, 55); 48; 69; 71 | 3.1 (51, 55); 48; 69; 73 [43; 57; 73] | 4.1 (51, 55); 48; 69; 73 | 5.1 404; (502, 503); 603; 701 |

| 2 | С вырезами, без разделки кромок | 1.2 (51, 55); 48; 69;71 | 2.2 (51, 55); 48; 69; 71 | 3.2 (51, 55); 48; 69; 73 | 4.2 (51, 55); 48; 69; 73 | 5.2 404; (502, 503); 603; 604; 701 |

| 3 | Без вырезов, с разделкой кромок | 1.3 (51, 55); 48; 64; 69; 71 [43; 57; 64; 69; 71] | 2.3 (51, 55); 48; 64; 69; 71 | 3.3 (51, 55); 48; 69; 94; 73 [43; 57; 94; 73] | 4.3 (51, 55); 48; 64; 69; 73 | 5.3 404; (502, 503); (602, 603); 604; 701 |

| 4 | С вырезами, с разделкой кромок | 1.4 (51, 55); 48; 64; 69; 71 | 2.4 (51, 55); 48; 64; 69; 71 | 3.4 (51, 55); 48; 69; 94; 73 | 4.4 (51, 55); 48; 64; 69; 73 | 5.4 404; (502, 503); (602, 603); 604; 701 |

| Гнутые, простой кривизны | С отогнутыми фланцами, без вырезов | Гнутые без вырезов | ||||

| 5 | Без разделки кромок | 1.5 (51, 55); 48; 81 [43; 57; 81] | 2.5 (51, 55); 48; 81 | 3.5 (51, 55); 48; 84 [43; 57; 84] | 4.5 (51, 55); 48; 84 | 5.6 404; (502, 503); 604; 803 |

| 6 | С разделкой кромок | 1.6 (51, 55); 48; 64; 69; 81 [43; 57; 64; 69; 81] | 2.6 (51, 55); 48; 64; 69; 81 | 3.6 (51, 55); 48; 94; 84 [43; 57; 69; 84] | 4.6 (51, 55); 48; 64; 69; 84 | 5.6 404; (502, 503); (602, 603); 604; 803 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Гнутые, с углами слома, со сложной кривизной | С отогнутыми фланцами, с вырезами | Гнутые, с вырезами | ||||

| 7 | Без разделки кромок | 1.7 (51, 55); 48; 82 [43; 57; 82] | 2.7 (51, 55); 48; 82 | 3.7 (51, 55); 48; 84 [43; 57; 84] | 3.8 (51, 55); 48; 84 | 5.7 404; (502, 503); 603; 803 |

| 8 | С разделкой кромок | 1.8 (51, 55); 48; 82 [43; 57; 64; 69; 82] | 2.8 (51, 55); 48; 64; 69; 82 | 3.8 (51, 55); 48; 94; 82 [43; 57; 94; 82] | 4.8 (51, 55); 48; 64; 69; 84 | 5.8 404; (502, 503); (602, 603); 604; 803 |

Курсивом даны классификационные индексы групп деталей, а прямым шрифтом — шифры операций обработки; из операций, приводимых в круглых скобках, следует выбрать одну.

В квадратных скобках для деталей с прямолинейными кромками даны варианты маршрутов изготовления с использованием механической резки.

Таблица 2 Примеры шрифтов операций изготовления деталей

| Шифр | Операция | Шифр | Операция |

|---|---|---|---|

| 11 | Предварительная правка в листоправильных вальцах | 71 | Правка в листоправильных вальцах |

| 21 | Дробеметная очистка | 73 | правка на прессе |

| 34 | Грунтовка на специальных агрегатах | 82 | Гибка на прессе |

| 43 | Разметка по эскизам | 84 | Отгибка фланцев на прессе |

| 48 | Маркировка специальным карандашом | 94 | Механическая строжка и разделка кромок |

| 51 | Газовая резка на машинах с ЧПУ | 404 | Разметка по эскизам |

| 53 | Газовая резка на переносных машинах | 502 | Газовая резка полуавтоматическая |

| 55 | Плазменная резка на машинах ЧПУ | 503 | Газовая ручная резка |

| 57 | Механическая резка | 602 | Разделка кромок на переносных машинах |

| 58 | Газовая резка со скосом кромок на машинах с ЧПУ | 603 | Разделка кромок ручным резаком |

| 61 | Разделка кромок в процессе резки | 604 | Зачистка от грата |

| 64 | Разделка кромок на переносных машинах | 701 | Правка на горизонтальном гибочном прессе |

| 69 | Зачистка кромок от грата | 803 | Гибка на горизонтальном гибочном прессе |

В состав основных операций входят:

- Разметка;

- Маркирование;

- Резки;

- Правка вторичная;

- Гибка.

Для изготовления некоторых деталей требуются:

- Разделка кромок;

- Снятие ласок;

- Термообработка;

- Сверление отверстий;

- Штамповка и др.

В процессе изготовления выполняют сортировку деталей, а заканчивается технологический процесс комплектацией. Из объема работ, выполняемых в КОЦ, составляют в среднем:

- Разметка и маркирование 14%;

- Резка 35%;

- Гибка 40%;

- Остальные операции 11%.

Способ резки в значительной мере определяет состав и последовательность остальных операций изготовления деталей.

Так, при механической резке, тепловой резке переносными машинами или ручной предварительно требуются разметка и маркирование, при тепловой резке на стационарных машинах с ЧПУ после резки выполняют только маркирование деталей. После кислородной резки необходима зачистка кромок от грата, а после плазменной и лазерной, как правило, зачистки кромок не требуется.

Выбор способа резки зависит от:

- Материала;

- Толщины;

- Габаритных длины и ширины;

- Количества деталей;

- Формы их кромок;

- Наличия вырезов;

- Имеющегося в цехе оборудования для резки.

Разделение деталей на типовые группы с общими многооперационными циклами обработки позволяет организовывать в КОЦ специализированные линии и участки, оборудованные соответствующими средствами механизации и автоматизации.

В состав современных КОЦ обычно входят:

- Склад металла перед цехом и места промежуточного хранения заготовок;

- Линии очистки и грунтовки;

- Тепловой резки;

- Участки гибки;

- Изготовления мелких деталей и деталей из профиля;

- Комплектации.

В состав КОЦ могут входить и другие участки:

- Механической резки;

- Термообработки;

- Изготовления деталей из легких сплавов и др.

Рекомендуется к прочтению:

Общие понятия о судостроительном производстве

Производственный цикл и технологическая трудоемкость строительства судна