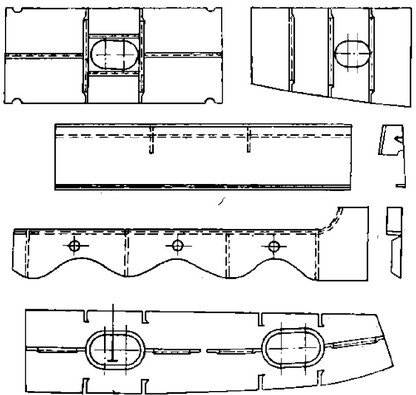

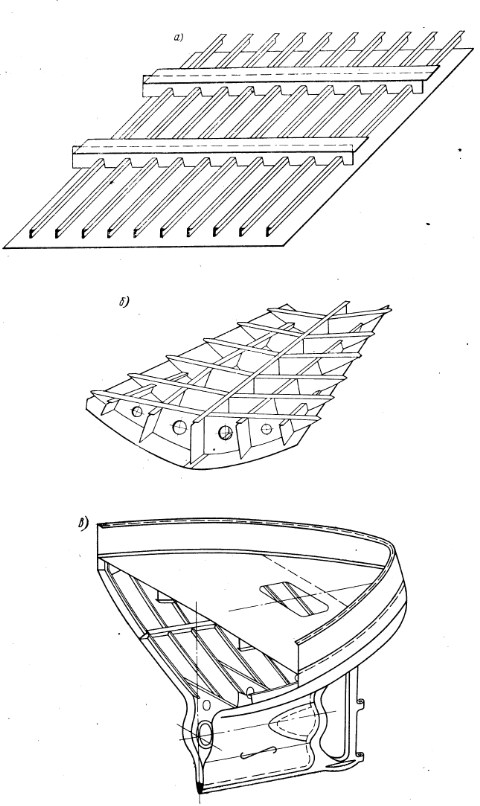

Конструктивно-технологическая классификация узлов представлена на рис. 1 конструктивно-технологическая классификация сборочных единиц корпуса судна, некоторые примеры узлов показаны на рис. 1. Узлы каждой группы имеют специфические особенности, что предопределило различные подходы к разработке технологических процессов их изготовления.

Сварные балки

Балками называют узлы с соотношением длины к большему размеру поперечного сечения более 4,5-5,0. На морских транспортных судах с продольной или смешанной системой набора протяженность всех балок (сварных и прокатных) составляет от 250 до 450 длин корпуса Из них от 6 до 20 % приходится на сварные балки в основном таврового профиля.

Их технологические особенности состоят в простоте сборки из-за небольшого числа деталей; значительной протяженности продольных швов, что делает целесообразным применение автоматической сварки; в склонности балок к приобретению остаточных сварочных деформаций вследствие большой) отношения длины к размерам поперечного сечения.

а — балка таврового сечения;

б — кницы с прямолинейными и криволинейными поясками;

в — бракета с вырезом и пояском;

г — широкая полоса с ребрами;

д — полотнище из трех листов;

е — фундамент;

ж — кингстонная коробка

Простота конструкции предопределила механизацию сборки балок.

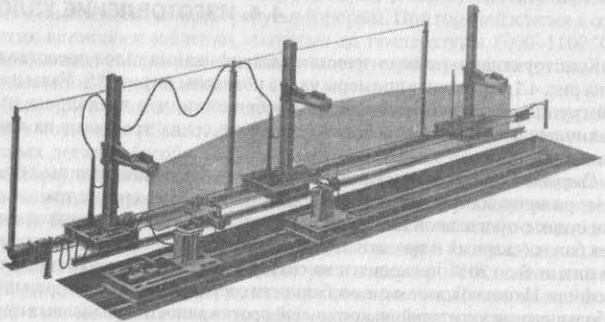

В сборочно-сварочных цехах судостроительных предприятий используют показанный на рис. 2 агрегат С КТ-12-1, предназначенный для изготовления криволинейных и прямолинейных симметричных и несимметричных тавровых балок длиной 2500-12000 мм, высотой стенки 170-1000 мм, шириной пояска 80-450 мм, наибольшей стрелкой прогиба балки 900 мм с автоматической сваркой под флюсом.

В состав агрегата входят:

- Колонны с кронштейнами, на которых имеются захваты для удержания стенки балки;

- Передняя рабочая тележка с вертикальными и горизонтальными роликами для центровки и прижатия пояска к стенке балки;

- Две сварочные головки;

- Задняя тележка, предназначенная для поддержания поясков свариваемой балки;

- Пульт управления;

- Площадка оператора.

При сварке балка автоматически подкантовывается таким образом, чтобы свариваемый участок находился в положении, близком к горизонтальному. При отсутствии средств механизации балки можно изготавливать на плоских стендах с использованием кондукторов, фиксирующих положение пояска и стенки балки.

Собранную балку передают на отдельную позицию для автоматической или полуавтоматической сварки. Короткие тавры, бракеты и кницы с поясками чаще всего имеют тавровую или Г-образную форму поперечного сечения.

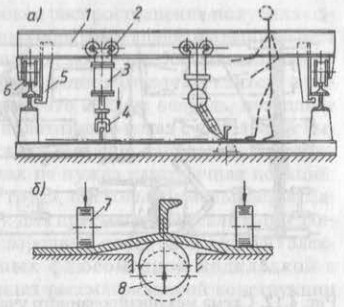

1 — несущая балка;

2 — тележка навесного устройства;

3 — пневмоцилиндр для прижима ребра;

4 — захват ребра;

5 — захват балки;

6 — опорное колесо балки;

7 — верхние нажимные ролики;

8 — нижние выдвижные ролики

Если поясок тавра прямой, то для сборки можно использовать те же кондукторы, что и для сборки балок. Узлы этой группы с прямолинейными поясками целесообразно сваривать партией, укладывая узлы по непрерывной линии один за другим вдоль линии хода головки сварочного автомата.

Широкие полосы с ребрами или поясками

К ним относятся стрингеры, флоры, рамные бимсы и т. п. Сборку и сварку широких полос с ребрами осуществляют на плоских стендах, оборудованных передвижными порталами, как показано на рис. 3.

На портал навешивают устройства для наведения ребра на линию разметки, прижима его к листам и для сварки ребер с листами. При приварке ребер к широким полосам характерным видом деформации являются «домики».

Для их предупреждения используют сосредоточенный обратный выгиб листа роликами, встроенными в стенд и выдвигаемыми снизу вверх. Одновременно на лист в околошовной зоне нажимают верхние упоры или ролики (рис. 3). Высоту нижних роликов и расстояние между верхними нажимными выбирают такими, чтобы создать в кромке листа поперечные растягивающие напряжения, достигающие 0,5 σt.

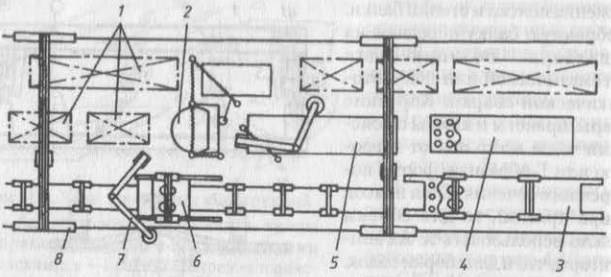

Для изготовления коротких тавров и широких полос с набором создают специализированные механизированные участки. На рис. 5 показана схема участка, на котором могут изготавливаться кницы, бракеты, короткие прямолинейные и криволинейные тавры, флоры и стрингеры длиной от 1,5 до 10 м с вырезами, подкрепленными поясками и ребрами жесткости.

Полотнища секций

Весьма распространенный тип узлов. Предельная стрелка прогиба, при которой полотнище выделяют в самостоятельный узел, равна 1/50 его меньшего размера в плане. При больших стрелках прогиба полотнища собирают в сборочно-сварочных постелях.

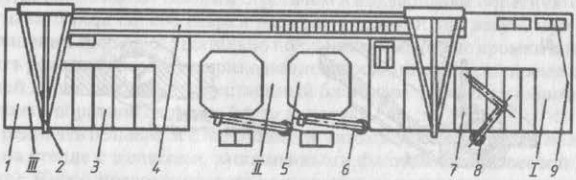

1 — контейнеры с деталями;

2 — позиционер;

3 — стенд для правки узлов;

4 — накопитель узлов вертикального типа;

5 — сварочный стенд;

6 — универсальный стенд для сборки узлов;

7 — стрела сварочная;

8 — полукозловой кран

Полотнища можно изготавливать по двум организационно-технологическим вариантам:

- Сборка и сварка полотнища в виде отдельного самостоятельного узла, подаваемого на площадку хранения (накопитель), а затем на участок сборки секций;

- Сборка и сварка полотнищ на первых позициях механизированной поточной линии изготовления плоских секций. После сварки полотнище подается на следующие позиции для сборки с ним и приварки набора и насыщения.

По первому варианту изготовления полотнищ сборку и сварку листов осуществляют на специализированном участке ССЦ, оборудованном плоскими металлическими стендами.

Сварку полотнища, собранного на стенде, осуществляют сначала с одной стороны полотнища, затем полотнище кантуют (переворачивают), прострагивают газовым строгачом и подваривают обратную сторону шва. Такой способ сварки называют сваркой «на весу». При его выполнении требуется тщательно подгонять стыкуемые кромки и применять режимы сварки, не приводящие к прожогам. В то же время шов по всей длине получают качественный благодаря хорошему формированию его обратной стороны после кантовки.

Предпочтительной все же является автоматическая сварка полотнищ на стенде с желобами, заполненными флюсом (на флюсовой подушке). Флюс предохраняет от протекания расплавленного металла, позволяет собирать полотнище с увеличенными зазорами между кромками листов. Технология сварки при повышенных сварочных зазорах упростила сборку и позволила в большинстве случаев исключить подрезку или прирубку соединяемых кромок и обусловила применение достаточно высоких скоростей сварки.

На отечественных заводах широкое распространение получила односторонняя сварка с двусторонним (обратным) формированием шва стыковых соединений листов толщиной до 32 мм. Указанный способ ПО сравнению с двусторонней сваркой ведет к отказу от кантовки полотнищ, сваренных с одной стороны, что, в свою очередь, позволяет изготавливать крупногабаритные полотнища в цехах с небольшой высотой до подкрановых путей, а также более рационально использовать производственные площади, так как не нужна кантовочная позиция, повышается производительность труда, поскольку уменьшается машинное (основное) время на сварку.

Для практической реализации данного способа создан специальный сварочный стенд, состоящий из электромагнитных балок, оснащенных флюсомедной подкладкой с прижимным устройством. На стендах рассматриваемой конструкции сварку ведут трехдуговым сварочным аппаратом, установленным над полотнищем на портале. Сварку в зависимости от толщины свариваемых листов можно производить одной, двумя или тремя дугами.

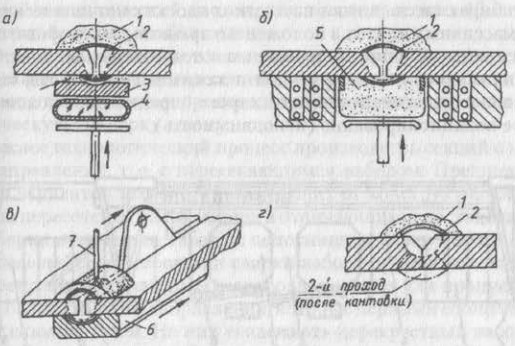

На заводах применяется также односторонняя сварка на скользящем медном ползуне. В этом случае полотнище собирают на обычном рборочном стенде. Листы скрепляют друг с другом гребенками, которые удаляют по очереди в процессе сварки. Перечисленные варианты Стендов и приспособлений для сварки показаны на рис. 7.

а — на флюсомедной подкладке;

б — на флюсовой подушке;

в — на скользящем медном ползуне;

г — «на весу»;

1 — верхний слой флюса;

2 — шлаковая корка;

3 — медная подкладка:

4 — воздушный шланг для поджатая;

5 — нижний слой флюса;

6 — скользящий медный ползун;

7 — электрод

Вследствие большой площади и относительно малой жесткости полотнища имеют тенденцию к образованию бухтин (особенно в зонах швов и околошовных) в результате усадки продольных и поперечных швов. Предупредить возникновение бухтиноватости полотнища толщиной до 12-14 мм можно прижатием его к стенду тяжелыми грузами или мощными балками, которые располагают по обеим сторонам свариваемого соединения. В этом случае головка сварочного автомата проходит между балками. Грузы и балки удаляют только после остывания металла.

Для устранения угловых деформаций («домиков») при использовании электромагнитного стенда флюсомедную подкладку располагают на массивной балке. Балку можно поджимать снизу под свариваемый стык, выдвигая ее на 10-20 мм выше уровня стенда. Когда электромагниты, встроенные в стенд, притягивают листы к поверхности стенда, в районе стыка получается поперечный изгиб, аналогичный показанному на рис. 3, б, но в стыковом, а не в тавровом соединении. Поперечный изгиб компенсирует угловую сварочную деформацию полотнища и предотвращает появление «домика».

В корпусе судна устанавливают большое количество фундаментов под механизмы, устройства и т. п. Конструкции судовых фундаментов имеют значительное число коротких и расположенных в разных пространственных положениях швов. К узлам фундаментов предъявляют повышенные требования по обеспечению плоскостности или заданно го обвода опорных поверхностей и к качеству сварных швов. В частности, должны отсутствовать технологические непровары в концах швов, кратеры.

Для обеспечения наиболее удобной сборки и совмещения опорных планок фундаментов в одной плоскости большинство фундаментов собирают и сваривают на жестких плоских металлических стендах или массивных плитах в положении, при котором опорные планки находятся внизу. В опорных плитах имеются поперечные желобы для крепления опорных, фиксирующих и зажимных устройств, которые обеспечивают деталям фундамента строго определенное положение и надежное позиционирование (неподвижность).

1 — стенды;

2 — консольный кран;

3 — плита для правки;

4 — контейнер транспортный;

5 — позиционер;

6 — поворотная стрела для размещения подающего механизма сварочного полуавтомата;

7 — сборочная плита;

8 — поворотная стрела для подвески инструмента;

9 — контейнер с деталями

Механизированный участок сборки и сварки фундаментов, покаранный на рис, 9, включает три последовательно расположенные позиции, оснащенные средствами механизации для сборки конструкций, их сварки, правки, контроля формы и размеров.

В состав технологического оснащения позиции I входит металлическая сборочная плита, имеющая пазы для установки в них сборочных пособлений. На позиции II установлены два позиционера, две поворотные стрелы для размещения подающих механизмов сварочных автоматов. Столы позиционеров, так же как и сборочные плиты, имеют пазы для крепления фундаментов.

Позиционеры позволяют вращать свариваемый фундамент вокруг вертикальной оси и поворачивать на 90 ° вокруг горизонтальной оси. В районе сварки устанавливают шланги отсоса вредных газов, крепящиеся к столу позиционера или свариваемому фундаменту с помощью постоянных магнитов. В районе позиции III размещены жесткие металлические плиты для выполнения проверочных и правочных работ.

Рекомендуется к прочтению:

Состав и характеристика технологических операций изготовления корпусных конструкций

Изготовление узлов, секций, блоков корпуса судна