Производственный цикл в сборочно-сварочном цехе начинается с момента получения деталей с комплектовочного участка корпусообрабатывающего цеха и заканчивается испытанием на непроницаемость и окраской готовой корпусной конструкции.

За это время выполняют различные виды работ:

- Сборочные (в том числе разметку и проверку);

- Сварочные с последующим контролем сварных соединений;

- Пневматические (зачистку, рубку, сверление, клепку и чеканку);

- Правку (тепловую или холодную);

- Работы по установке деталей насыщения;

- Контрольные;

- Межоперационную окраску корпусных конструкций.

Сборка под сварку

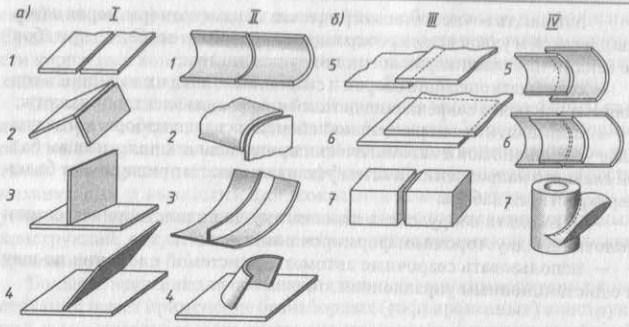

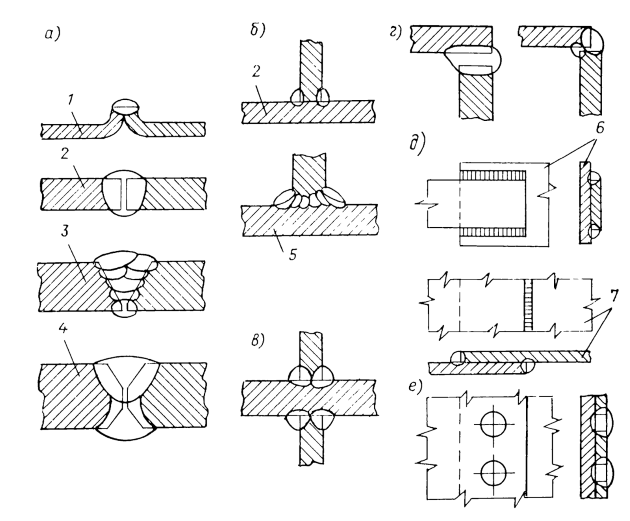

Процесс сборки под сварку заключается в подготовке и предварительном соединении элементов конструкций для последующего окончательного их скрепления сваркой. Промежуточное (до сварки) взаимное сочетание кромок и поверхностей собираемых элементов, удовлетворяющее требованиям процесса сварки, называется сопряжением. Виды сопряжений и их классификация приведены на рис. 1.

При сборке более сложных конструкций, например, секций, часто собирают одновременно несколько сопряжений, находящихся рядом или пересекающихся друг с другом.

Трудоемкость сборочных работ, включая пригонку деталей, составляет от 40 до 50% всей трудоемкости изготовления корпусных конструкций.

Непременным условием изготовления корпусных конструкций является применение и настройка сборочной оснастки, что сводится к проверке формы ее рабочей поверхности — плоской для плоских конструкций, для криволинейных — соответствующей плазовым данным.

Непосредственное изготовление корпусной конструкции начинается с установки и ориентирования базовой детали или узла. Затем выполняется разметка базовых и контрольных линий, линий притыкания набора и т. п.

а — линейные;

б — поверхностные;

I — прямолинейные;

II — криволинейные;

III — плоские;

IV — пространственные;

1 — стыковое;

2 — угловое;

3 — тавровое;

4 — наклонное тавровое;

5 — накладное;

6 — прилегающее;

7 — соприкасающееся

Основными документами для выполнения разметки являются данные, полученные с плаза, и рабочие чертежи конструкций. Разметку чаше всего производят вручную, выполняя геометрические построения простейшим измерительным и разметочным инструментом. При сборке конструкций с применением сборочно-сварочных агрегатов разметка, как правило, не требуется.

Состав размечаемых линий и их обозначения определяются конструкцией данного узла или секции и способами их изготовления. Например, на полотнищах плоских секций намечают линии основных или им параллельных плоскостей, от которых выполняют необходимые измерения, размечают линии положения набора и насыщения данной секции, контуруют узлы и секции, вырезы в них, устанавливают положение контрольных линий. От требуемого положения линии разметки не должны уходить более чем на 2 мм.

Кромки деталей и участки поверхности, подготавливаемые к сварке, а также места приварки временных креплений и сборочных приспособлений непосредственно перед сборкой высушивают и очищают от ржавчины до чистого металла. Ширина зачищаемой полосы на 5-10 мм превышает ширину сварного шва.

Зачистку производят пневматическими машинками с вставными металлическими щетками, абразивными кругами, а для наиболее важных соединений места сварки фрезеруют или рубят пневмозубилами. Толщина снимаемого слоя металла при этом не должна превышать допускаемых отклонений на толщину металла, предусмотренных техническими условиями на его поставку.

После подготовки кромок и поверхностей выполняют первичное наведение пригоняемых деталей с проверкой положения и предварительным закреплением. Производят проверку:

- Положения сборочно-сварочной оснастки;

- Проверку положения;

- Размеров и формы самих конструкций и их отдельных элементов.

Для компенсации возможных погрешностей по пригоняемым кромкам деталей и узлов, а также по монтажным кромкам готовых конструкций оставляют припуски шириной 20-30 мм.

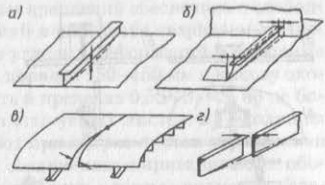

а — подтягивание листа к набору;

б — смещение концов тавровой балки;

в — стягивание кромок двух листов;

г — совмещение концов полособульбов

Припуск удаляют ручной тепловой резкой частично или полностью соответствии с требуемыми размерами. Одновременно с удалением припуска или после него кромки собранной конструкции разделывают под сварку (снимают фаску).

Для стягивания сопрягаемых деталей или смешения их в требуемое положение при выполнении сборки необходимо прилагать сборочные(стягивающие) усилия, которые осуществляют по открытой или замкнутой схемам. Типовые случаи стягивания сопряжений при сборке узлов. состоящих из листов и профилей, показаны на рис. 2, а схемы приложения усилий на рис. 3.

Величина стягивающих усилий зависит от:

- Типа сопряжений;

- Зазора между сопрягаемыми элементами;

- Их формы и геометрических характеристик;

- Характера крепления участков, смежных с местом сопряжения.

В большинстве случаев значения стягивающих усилий лежат в пределах от 80 до 500 кН.

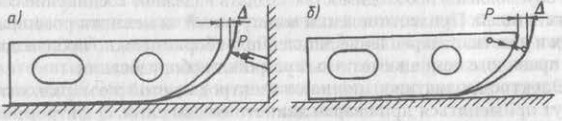

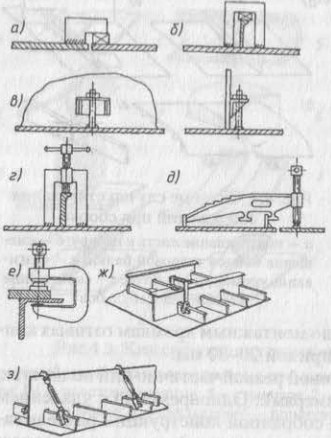

При открытой схеме реакция сборочного усилия воспринимается внешними элементами сборочно-сварочной оснастки. При замкнутой схеме усилия воспринимаются наиболее жесткими смежны ми участками собираемой конструкции и на оснастку не передаются. Во втором случае требуются обычно меньшие усилия, что объясняется податливостью элементов сопряжения. Для создания усилий применяют различные стягивающие или прижимные ручные сборочные приспособления, примеры которых приведены на рис. 4.

а — открытая;

б — замкнутая схемы обжатия скулового листа при сборке

При использовании приспособления закрепляют за планки или обуха, приваренные к собираемым деталям. Прихватка обухов и планок увеличивает трудоемкость сборки и вызывает опасность повреждения поверхности конструкции короткими, зачастую некачественными швами, а затем при неизбежном удалении планок и обухов. Поэтому рациональнее использовать приспособления, исключающие приварку, но имеющие механические, вакуумные или электромагнитные захваты.

Наряду с ручными применяют и механизированные сборочные приспособления, специализированные и универсальные.

Специализированные приспособления входят в состав механизированного оборудования участков и поточных линий, например, для Изготовление узловизготовления тавровых балок, плоских секций. Универсальные механизированные сборочные приспособления с гидравлическим, пневмогидравлическим или пневматическим приводом представляют собой переносные стяжки (талрепы), распорки или домкраты.

а,б — Г и П образные скобы с клиньями;

в — болт-угольник;

г — скоба с нажимным винтом;

д — скоба «рыбий хвост»;

е — струбцина;

ж — клиновой прижим;

з — прижим с талрепом

Закрепление деталей при сборке конструкций под сварку выполняют Технология изготовления узлов, секций и блоков секций корпусаэлектроприхватками (жесткое закрепление) или эластичными креплениями (гребенками, скобами, талрепами, струбцинами). Электроприхватки представляют собой короткие сварные швы длиной 20-50 мм, расстояние между которыми составляет 250—500 мм.

Длина прихваток и их шаг обусловлены необходимостью создать надежное соединение собираемых деталей. При изготовлении конструкций на механизированных линиях и участках закрепление деталей при сборке должно производиться, как правило, с помощью штатных устройств оборудования.

Электроприхватки выполняют электродами той же марки, которые будут применяться при сварке данного соединения. Электроприхватки должны выполняться качественно, поскольку их металл, расплавляясь при сварке, входит в состав сварного шва.

Установка при сборке эластичных креплений обеспечивает свободное укорочение сварных соединений в плоскости свариваемых листов и противодействует развитию угловых деформаций. Сборочные гребенки, например, имеют длину порядка 350-450 мм и высоту около 80 мм.

Их толщина должна быть в пределах 0,5S<Sr<S, но не более 24 мм (S — меньшая толщина стыкуемых листов, Sr — толщина гребенки). Гребенки устанавливают при сборке листов параллельно друг другу под углом около 45 ° к соединению и приваривают к обоим собираемым листам. Удаляют гребенки после выполнения сварного шва первого прохода.

Исходя из анализа состава сборочных операций, оперативное время сборки узла, норм. ч, можно представить как совокупность времени на выполнение работ по установке, первичному наведению деталей c проверкой их положения и закреплением, проверке общей формы узла, которое определяется формой и размерами собираемых деталей, а также применяемой оснасткой, и времени на работы по совмещению кромок, их стягиванию и закреплению.

Штучно-калькуляционное время сборки простого узла или отдельного сопряжения получим, умножив оперативное время на коэффициент, учитывающий подготовительно-заключительное время и время на обслуживание рабочего места, на отдых и личные надобности. Значение коэффициента достигает 25% оперативного времени.

Норму времени сборки более сложных узлов, а также секций определяют в виде суммы штучно-калькуляционного времени отдельных операций сборки простых узлов или сопряжений.

Сварка узлов и секций

Сварку узлов и секций выполняют в основном механизированными способами в закрытых помещениях. Объем ручной сварки обычно не превышает 10% общей протяженности выполняемых швов. Высокая степень механизации объясняется:

- Преимуществами применения предварительной сборки — конструкции можно кантовать, чтобы перевести швы в удобное для сварки положение;

- Благодаря доступности швов применяют специализированные более производительные сварочные установки;

- В закрытых помещениях исключается влияние атмосферных условий.

Все стыковые соединения протяженностью более 2,0 м, а также имеющие уклон вдоль шва не более 8 ° и поперек него до 20 °, сваривают я нижнем положении автоматической сваркой под слоем флюса или в среде защитных газов.

а — стыковые;

б — тавровые;

в — крестовое;

г — угловые;

д — нахлесточное;

е — нахлесточное с электрозаклепками;

1 — отбортовкой кромок;

2 — без скоса кромок;

3 — с односторонним скосом кромок (с У-образной разделкой);

4 — с двухсторонним скосом кромок (Х-образ-ная разделка);

5 — то же (К-образная разделка);

6 — с фланговыми угловыми швами;

7 — с торцевыми (лобовыми) угловыми швами

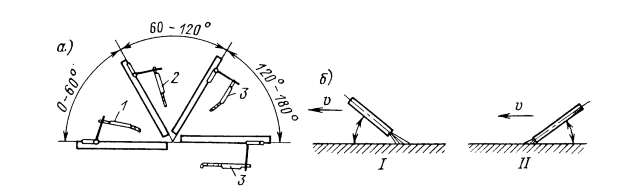

Тавровые соединения можно сваривать в нижнем положении полуавтоматической и автоматической сваркой под слоем флюса, а также полуавтоматической и автоматической сваркой в среде защитных газов. Автоматическую сварку ведут наклонным электродом, направленным в вершину угла образованного соединения.

Полуавтоматическую сварку в среде защитных газов применяют для коротких швов стыковых и тавровых соединений, а также для длинных швов пересечений элементов друг с другом, имеющих пространственное положение, отличающееся от нижнего.

Используют также во всех пространственных положениях полуавтоматическую сварку порошковой проволокой — сварочной проволокой трубчатого сечения, содержащей внутри специальный порошок, состав которого улучшает качество сварного соединения, повышает стабильность и производительность процесса сварки и обеспечивает качественное формирование шва.

I — сварка углом вперед;

II — сварка углом назад;

1 — сварка в нижнем положении;

2 — вертикальная сварка;

3 — потолочная сварка

В реальных сварных соединениях всегда присутствуют погрешности формы и внутреннего строения. В тех случаях, когда эти погрешности превышают установленные пределы, они считаются дефектами. Размеры допустимых погрешностей сварных швов оговариваются Регистром России. Для обнаружения недопустимых наружных и внутренних дефектов сварные соединения корпусных конструкций подвергаются контролю.

Контроль сварных соединений узлов и секций корпуса выполняется внешним осмотром и измерениями сечения швов всех сварных соединений по всей протяженности, проверкой швов проникающим излучением (рентгено или гаммаграфированием), ультразвуковым контролем швов, осуществляемым вместо контроля проникающим излучением, проверкой плотности путем смачивания керосином поверхности одной из сторон шва с промазыванием меловым раствором другой стороны.

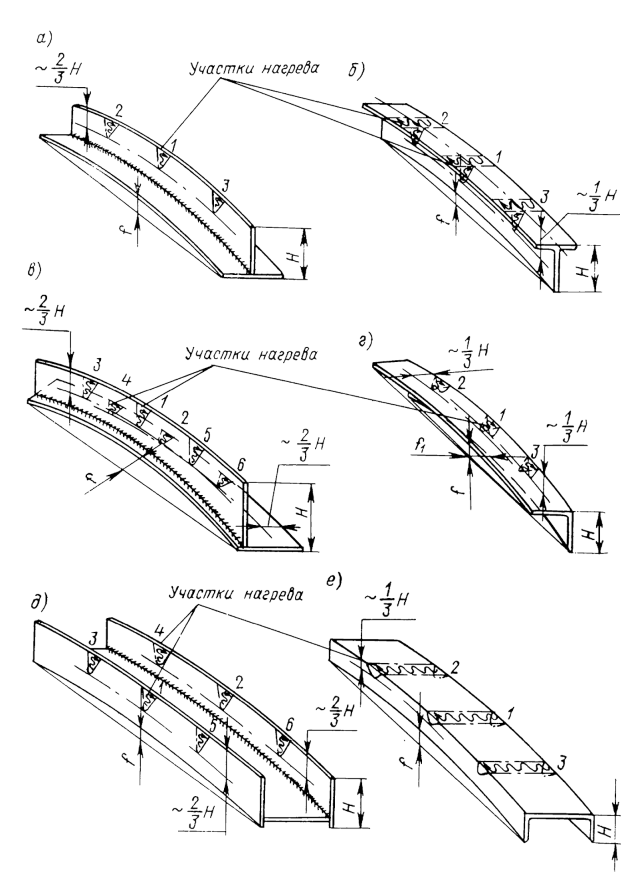

Правка сварных корпусных конструкций

Изготовление сварных конструкций сопровождается сварочными деформациями, возникающими от неравномерного нагрева конструкций при сварке в условиях, исключающих свободное образование и развитие тепловых деформаций металла. Остаточные сварочные деформации разделяются на общие и местные.

Общими называют деформации, которые вызывают изменение размеров и формы всей конструкции. Они проявляются в виде продольного и поперечного укорочений и изгиба конструкции как жесткой балки. Местные деформации приводят к изменению формы отдельных элементов конструкций. К местным деформациям относят бухтиноватость полотнищ, «домики» по стыкам и пазам свариваемых листов.

В тех случаях, когда остаточные сварочные деформации превышают допускаемые, конструкции подвергают правке холодными способами или с применением местных нагревов.

Холодными способами правки добиваются удлинения волокон сварных соединений, которые при сварке получили пластические деформации укорочения. Правку «в холодную» осуществляют прокаткой сваренных полотнищ в вальцах или растягиванием полотнищ на растяжных машинах, правкой сварных балок на гидравлических прессах по схеме изгиба балки сосредоточенной силой на двух опорах, проколачиванием зон сварных соединений пневматическим молотком со специальным зубилом, а также прокаткой зоны сварного соединения в специальных установках.

а, в, д —в случае изгиба на поясок;

б, г, е — при изгибе на стенку;

1,2,3… — очередность нагрева.

Применение местных нагревов основано на том, что при нагреве волокна металла, расширяясь, встречают противодействие со стороны В окружающего холодного металла и получают пластические деформации сжатия. Толщина металла в нагретой зоне несколько (на десятые и сотые доли миллиметра) увеличивается. Утолщенная зона после охлаждения вызывает стягивание окружающих ее участков металла, в результате чего стрелка прогиба бухтины будет уменьшаться.

Нагрев конструкций полосами или пятнами до температуры 650-750° С осуществляют чаще всего кислородно-ацетиленовым пламенем. Применяют также установки с индукционным нагревом. Ширина и вид полос нагрева (прямые или змейкой) зависят от толщины В металла и составляет 8-10 мм при толщине 2-3 мм и 35-40 мм при толщине 16-20 мм.

Длина полос обычно не превышает тридцати толщин металла. При нагреве пятнами диаметр видимого пятна нагрева должен быть равен примерно четырем толщинам металла. Расстояние между полосами и пятнами нагрева принимают не более 6в, где в – ширина полосы или диаметр пятна нагрева.

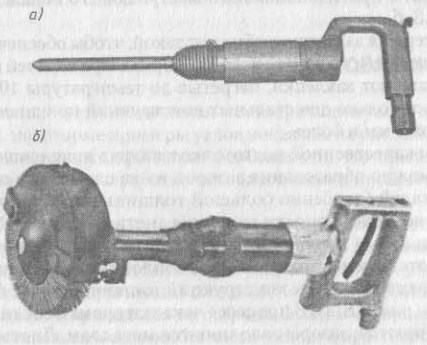

Пневматические работы

К пневматическим относятся работы инструментом, приводимым в действие энергией сжатого воздуха. Сжатый воздух давлением 0.4-0.6 МПа поступает к потребителю по магистральным трубопроводам от заводской компрессорной станции. Пневматические инструменты могут быть ударного действия с прямолинейным поступательно-возвратным движением или с вращательным движением. Примеры пневматического инструмента показаны на рис. 9.

К инструментам ударного действия относятся пневматические молотки (рис. 8, а), которые в зависимости от назначения можно разделить на рубильно-чеканные и клепальные.

а — рубильный молоток;

б — зачистная машинка

Рубильно-чеканные молотки служат для:

- Подрубки кромок листов и других деталей;

- Срубания временных сборочных приспособлений;

- Чеканки заклепочных соединений и т. п.

Клепальные молотки в отличие от рубильно-чканных имеют, как правило, большие мощности, габариты и массу.

Пневматические работы, особенно рубка и клепка, связаны с применением тяжелого физического труда, оказывают вредное воздействие на работающего и окружающих, характеризуются низкой производительностью. Работа пневматического инструмента сопровождается вибрацией, поэтому рекомендуют инструмент, снабженный виброгасящим устройством.

Для сокращения объема пневматических работ стремятся повысить точность изготовления деталей, узлов, секций, кроме того, заменяют рубку тепловой резкой и строжкой, зачисткой кромок с применением фрез, создают неприварные сборочные приспособления и т. п.

При изготовлении корпусных конструкций выполняют сверление различных отверстий, в том числе и заклепочных.

Клепку производят после сборки соединений. Она включает:

- Предварительную сборку для сверления заклепочных отверстий, их сверление;

- Развертывание и зенкование;

- Разборку соединения для очистки от стружки и заусенцев;

- Нанесение антикоррозийного покрытия на соприкасающиеся поверхности;

- Установку прокладок (по указанию в чертеже);

- Окончательную сборку и обжатие соединения болтами под клепку.

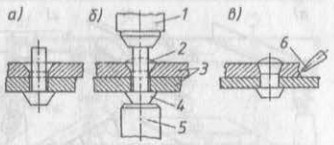

Клепка может быть холодной и горячей. В первом случае заклепки (с разнообразной формой головки, зависящей от назначения соединения) вставляют в отверстия, прижимают с одного конца поддержкой и расклепывают с противоположного выступающего конца, как показано на рис. 9, б.

Длину стержня заклепки выбирают такой, чтобы обеспечить образование замыкающей головки требуемой формы. При горячей клепке в отверстия вставляют заклепки, нагретые до температуры 1000-1100°С. Ее применяют только для стальных конструкций при диаметре стальных заклепок 8 мм и более.

Даже при качественной подготовке к клепке в заклепочных соединениях возможно образование зазоров из-за сложности обжатия некоторых деталей (особенно большой толщины и с криволинейными кромками), неравномерности толщины листа по длине кромки, а также незначительных неровностей на соприкасающихся поверхностях деталей.

Поэтому все плотные и прочноплотные заклепочные соединения судовых корпусных конструкций толщиной более 4 мм подлежат чеканке (рис. 9, в). В процессе чеканки кромки соединяемых деталей уплотняются, зазоры заполняются металлом. Листы толщиной менее 4 мм не чеканят, так как под ударом чекана их кромки не уплотняются, а наоборот – выпучиваются. В этих случаях для обеспечения непроницаемости заклепочного соединения применяют прокладки.

К пневматическим инструментам вращательного действия относятся различные пневматические машины (сверлильные, шлифовальные и др.). Они широко используются для зачистки кромок листов, торцов набора и мест установки набора под сварку, а также для зачистки сварных швов (см. рис. 8, б).

а — подача заклепки в отверстие;

б — расклепывание заклепки;

в — чеканка клепаного соединения;

1 — боек клепального молотка;

2 — замыкающая головка заклепки;

3 — склепываемые детали;

4 — закладная головка заклепки;

5 — поддержка;

6 — чекан

Заключительным этапом изготовления узлов, секций и блоков секций корпуса после установки элементов насыщения является контроль их формы и размеров. Контроль осуществляют с помощью проверочного инструмента. Допускаемые отклонения формы и размеров корпусных конструкций регламентированы и в большинстве случаев находятся в пределах 2-8 мм.

После проверки формы и размеров производят контуровку конструкции, при которой удаляют припуски по кромкам, кроме монтажных. В обоснованных случаях удаляют и монтажный припуск, что означает контуровку конструкций в «чистый» размер. После сдачи на конструкцию ОТК предприятия и представителям Регистра России готовые конструкции чистят и окрашивают консервирующим грунтом, предохраняющим от коррозии в период постройки. Очистку и окраску ведут в специальном отделении ССЦ.

Рекомендуется к прочтению:

Предварительная обработка проката

Судостроительное производство и предприятие