Технологическая классификация сборочных единиц корпуса судна

Корпус судна состоит из листовых и профильных деталей, а некоторые его конструкции включают еще и массивные отливки и поковки, например, штевни. Из этих деталей в сборочно-сварочном цехе изготавливают сборочные единицы различного уровня сложности:

- Узлы;

- Секции с насыщением;

- Блоки секций.

Насыщением секции называют детали для крепления:

- Труб судовых систем;

- Предметов оборудования;

- Элементов изоляции судовых помещений;

- Устройств;

- Дельных вещей;

- Электротрасс;

- Детали и узлы устройств;

- Систем;

- Оборудования и отделки, размещаемые в корпусной конструкции.

При проектировании судна в КБ, его корпус делят на:

- Сборочные единицы (секции и блоки секций), комплексно учитывая конструктивные (систему набора корпуса, размеры листового и профильного проката, расположение корпусных конструкций, механизмов и т. п.);

- Технологические (метод постройки судна, удобство выполнения основных видов корпусных работ при изготовлении и монтаже корпусных конструкций, возможность применения средств механизации, жесткость конструкции при ее кантовке, транспортировке и установке и т. д.);

- Производственные (возможность изготовления конструкций при существующих оснастке и средствах механизации, грузоподъемность кранов в сборочно-сварочном цехе и на построечном месте, высоту от пола до подкрановых путей и размеры ворот цехов, грузоподъемность и размеры транспортных средств и т. п.);

- Организационные (специализация рабочих мест) факторы.

Изготовление узлов, секций и блоков секций корпуса, выполняемое сборочно-сварочным цехом (ССЦ), составляет до 18% общей трудоемкости постройки судна. В составе корпуса современного судна, особенно крупного, может быть несколько сотен секций, тысячи узлов и десятки тысяч деталей, что делает весьма эффективной организацию сборочно-сварочного производства на основе принципов групповой технологии.

Исходя из принципов групповой технологии, все сборочные единицы, выпускаемые ССЦ, группируют, учитывая их тип, форму, соотношение основных размеров, и для каждой группы устанавливают типовые процессы изготовления.

Классификационная схема разделения объектов сборки по основным конструктивно-технологическим признакам приведена на рис. 1.

К конструктивно-технологическим признакам секций относятся:

- Форма ограничивающих поверхностей (плоская или криволинейная), определяющая способ базирования при сборке;

- Соотношения высоты и числа балок набора разного направления, от которых зависят возможности механизации их сборки и автоматизации сварки, а также величина и характер остаточных сварочных деформаций;

- Отношение максимальной высоты секции к ее размерам в плане, также влияющее на способ базирования и величину остаточных деформаций.

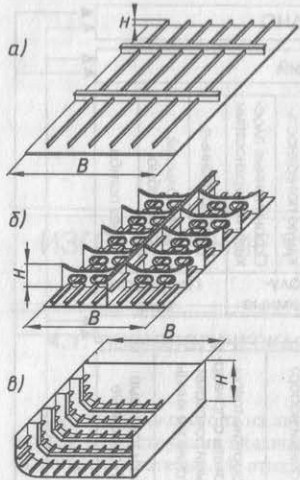

Плоскостными считаются секции, у которых высота балок Н набора главного направления(направления, в котором количество балок больше) составляет не более 7% (1/15) меньшего размера секции в плане В (рис. 2, а). При такой высоте балок относительно просто механизировать изготовление секцийИзготовление секций на стендах, снабженных сборочными и сварочными агрегатами. Плоскостные секции, как это следует из рис. 1, подразделяют на плоские, плоскостные с небольшой погибью (обычно не превышающей 1/50 меньшего размера секции в плане) и гофрированные.

Секции, у которых высота балок набора главного направления составляет от 7 до 20% (от 1/15 до 1/5) меньшего размера секции в плане, называют полуобъемными (рис. 2, б). Объемными следует считать такие секции, габаритные размеры которых соизмеримы во всех направлениях (рис. 2, в).

а — плоскостные;

б — полуобъемные;

в — объемные

При модульном судостроении корпус судна делят на конструктивные модули — конструктивно и технологически законченные унифицированные или стандартные плоские и объемные сборочные единицы. Такими модулями могут быть модуль-панели, состоящие из плоских листов с набором или гофрированных листов, модуль-секции и модуль-блоки.

Основные положения технологии изготовления корпусных конструкций

Изготовление корпусных конструкций должно производиться на линиях и участках сборочно-сварочного цеха, специализированных для сборки и сварки определенных типов узлов и секций.

При выполнении технологических процессов изготовления корпусных конструкций применяют большое число разнообразной сборочносварочной оснастки, которая должна:

- Обеспечивать заданные габариты и форму изготавливаемых конструкций, а также необходимую точность взаимного расположения узлов и деталей. Этого достигают правильным выбором конструкции оснастки и предотвращением или компенсацией общих сварочных деформаций собираемой конструкции за счет ее жесткого закрепления и придания предварительной обратной погиби на время сварки, а также изменения плазовых обводов на основе расчета ожидаемых сварочных деформаций или опыта изготовления аналогичных конструкций;

- Быть удобной в эксплуатации и способствовать снижению трудоемкости проверочных и сборочно-сварочных работ. В конструкциях оснастки необходимо предусматривать быстродействующие прижимы для закрепления собираемых конструкций, фиксирующие устройства, уменьшающие время на разметку мест установки узлов и деталей и проверку их положения в процессе сборки, вырезы, обеспечивающие удобство и доступность выполнения работ;

- Обеспечивать возможность механизации выполняемых сварочных работ. Для этого оснастка снабжается устройствами для автоматической сварки при повышенных зазорах или односторонней сварки с одновременным формированием двустороннего сварного шва, а также устройствами поворота изготавливаемой конструкции в удобное для сварки положение;

- Быть транспортабельной, т. е. иметь рымы для крепления тросов, а также быть достаточно легкой, но жесткой, чтобы не деформироваться в процессе транспортировки.

Для повышения производительности труда и качества выпускаемой продукции при выполнении технологических процессов изготовления корпусных конструкцийСостав и характеристика технологических операций изготовления корпусных конструкций стремятся применять средства механизации и автоматизации.

В основу механизации сборочно-сварочного производства заложены:

- Конструктивно-технологическая однородность сборочных единиц — узлов и секций корпуса;

- Технологичность корпусных конструкций в условиях механизации производства, т. е. пригодность конструкций к их механизированному изготовлению;

- Типизация технологических процессов и оборудования для механизации и автоматизации;

- Организация потока с принудительным (расчетным) ритмом, специализацией рабочих мест и синхронизацией их работы.

Решающее влияние на эффективность механизации и автоматизации сборочно-сварочного производства оказывает технологичность конструкций.

Под технологичностью судовых корпусных конструкций понимают совокупность их свойств, удовлетворяющих заданным условиям эксплуатации, при оптимальных затратах материалов и сроках изготовления, минимальной трудоемкости и стоимости с учетом особенностей заводов-строителей, ремонтопригодности и простоте обслуживания.

На технологичность оказывают влияние:

- Тип производства (массовое, серийное, единичное);

- Цикл постройки;

- Действующая технология.

Существуют общие требования, определяющие степень технологичности корпусных конструкций и влияющие на механизацию и автоматизацию процессов их изготовления.

Одним из важнейших требований является упрощение формы как всего корпуса судна, так и отдельных его частей. Упрощение формы обводов корпуса позволяет увеличить:

- Количество повторяющихся деталей;

- Узлов и секций;

- Повысить эффективность применения средств механизации и автоматизации;

- Сократить номенклатуру оснастки и уменьшить производственные площади для изготовления корпусных конструкций;

- Сократить время и объем технологической подготовки производства.

Большое значение для повышения технологичности корпусных конструкций имеет применение безнаборных (гофрированных) конструкций и максимальное использование прокатных и гнутых профилей вместо сварных. Перспективным направлением повышения технологичности корпусных конструкций следует считать применение модульного принципа при их проектировании.

К узлам и секциям корпуса судна для обеспечения технологичности предъявляют также совершенно конкретные частные требования:

- Полотнища не должны иметь пересекающихся сварных соединений кромок листов;

- Полотнища плоских секций должны иметь хотя бы одну прямолинейную кромку;

- Пазы листов полотнищ должны быть прямолинейными и параллельными;

- Для обеспечения односторонней сварки с двусторонним формированием шва разность толщин на кромках смежных листов не должна превышать 2 мм (в противном случае выполняют разделку кромок или снимают ласку);

- Набор главного направления плоских секций должен быть прямолинейным, параллельным между собой и расположен параллельно или перпендикулярно пазам листов;

- Расстояние между набором главного направления плоских секций должно быть постоянным в пределах одной секции;

- Набор, устанавливаемый на плоские секции, должен располагаться с одной стороны полотнища и т. д.

В условиях механизированного производства узлы и секции целесообразно:

- Изготавливать на специализированных по типам конструкций участках и поточных линиях, в целях увеличения загрузки которых следует предусматривать концентрацию однородных операций;

- Применять аналитические методы подготовки данных для настройки сборочной оснастки и выполнения разметочно-проверочных работ;

- Расширять объемы сборки без предварительной разметки;

- Повышать точность геометрических параметров (размеров и формы) деталей и узлов в целях сокращения пригонки, особенно при сборке секций на механизированных поточных линиях;

- Совмещать операции сборки и сварки, выполняя их машинным способом и исключая закрепление деталей с помощью электроприхваток;

- Применять метод раздельной сборки и сварки набора, когда вначале устанавливают и автоматически приваривают к полотнищам балки главного направления, а затем устанавливают и приваривают балки перекрестного набора;

- Применять оборудование и оснастку для односторонней сварки полотнищ с двусторонним формированием шва;

- Использовать сварочные автоматы с системой слежения по шву и с дистанционным управлением.

Сборщик корпусов металлических судов (видео)

Рекомендуется к прочтению:

Механизация и автоматизация изготовления деталей корпуса

Плазовые работы