В судостроении для корпусных конструкций наряду со стальными применяют алюминиевые сплавы, обработка которых имеет ряд особенностей. Детали из легких сплавов рекомендуют изготавливать на специализированном участке, где стальной лист не обрабатывают.

На судостроительные заводы листы из алюминиевых сплавов поступают в пачках. Каждый лист покрыт консервирующим составом и может быть упакован в промасленную бумагу. Поэтому первой операцией обработки легких сплавов является расконсервация — удаление консервирующей смазки и бумаги. Расконсервацию можно выполнять вручную, погружением в ванну с горячей водой и на механизированной установке.

В первом случае бумагу удаляют деревянными или пластмассовыми скребками, а затем протирают поверхность проката опилками или ветошью. Во втором варианте листы в вертикальном положении, а профили в пачках погружают в ванну с горячей водой (70-80 °С) и выдерживают 3-5 мин. Смазка расплавляется и всплывает на поверхность. Прокат вынимают и просушивают.

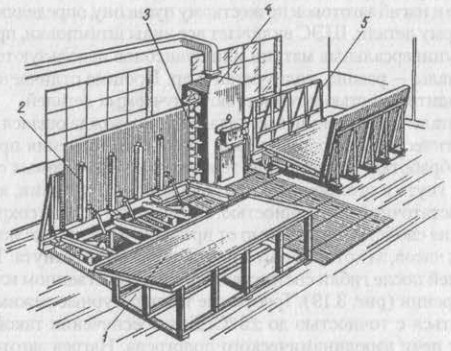

Механизированную расконсервацию выполняют на установках типа РЛ-2 (показана на рис. 1). Установка имеет наклонный стол 1, куда укладывают пачку листов. Листы по одному вручную подают на кантователь 2, который затем устанавливают в вертикальное положение. По приходному рольгангу они для снятия бумаги проходят через скребковый механизм 3 в моечную камеру 4 и промываются там горячей водой (70-80°С) или моечным раствором.

Далее листы попадают на кантователь, которым переводятся в горизонтальное положение. На установках РЛ-2 обрабатывают листы длиной до 5 м и шириной до 2 м. Имеются Линии расконсервации и с горизонтальным прохождением листов.

Ради сохранения коррозионно стойкой оксидной пленки, покрывающей поверхность листов, хранить прокат из легких сплавов рекомендуют в закрытых помещениях на стеллажах с деревянной облицовкой, исключающей соприкосновеннее металлическими поверхностями. При меж и внутрицеховой перевозках транспортные средства также оборудуют деревянными настилами.

При предварительной правке проката из алюминиевых сплавов используют листоправильные вальцы, растяжные машины, прессы, но к чистоте рабочих поверхностей оборудования предъявляют повышенные требования.

Если правку выполняют в вальцах, используемых и для правки стальных листов, то выпрямляемый лист помещают между двумя другими листами из алюминиевых сплавов. Завалы (отклонения от прямого угла) стенок и полок ребер жесткости прессованных панелей правят вручную. Правка проката должна осуществляться в закрытом помещении при температуре воздуха не ниже +5 °С.

Разметку деталей из алюминиевых сплавов выполняют вручную карандашом твердостью от М до ЗТ по эскизам или шаблонам. Чертилкой допускается размечать только линии контуров, вырезов, фасок. Маркировку наносят вручную краской, не содержащей свинцовых пигментов. Мелкие детали размерами до 150×150 мм разрешается маркировать общей меткой.

При изготовлении деталей из легких сплавов широко используют механическую резку на стационарном оборудовании или механизированный режущий инструмент. Так, прямолинейную резку листов производят на гильотинных ножницах, пресс-ножницах, дисковых и ленточных пилах.

Для резки по криволинейному контуру используют стационарные вибрационные ножницы, фрезерные станки различных типов. Последние позволяют обрабатывать одновременно несколько листов пакетом толщиной до 15 мм. В качестве режущего инструмента применяют цилиндрические фрезы. Станки обеспечивают высокую точность и качество кромок вырезаемых деталей.

Используется и плазменная резка в среде аргона с водородом. Кромки деталей в этом случае после резки подвергают механической обработке для исключения порообразования при последующей сварке.

Для вырезки деталей также может использоваться лазерная резка и резка водой.

Гибка деталей из алюминиевых сплавов имеет ряд особенностей. Наряду с гибочными вальцами и прессами применяют специфическое оборудование, позволяющее обеспечивать высокую точность гнутых деталей:

- Выколоточные молоты;

- Обтяжные прессы;

- Прессы для штамповки эластичными средами (ШЭС).

При выколотке форма изгиба деталей ограничена величиной пластических деформаций в зонах утонения металла, образующихся при ударах бойков. При обтяжке происходит одновременное растяжение и изгиб заготовок по жесткому пуансону, определяющему требуемую форму детали. ШЭС включает все виды штамповки, при которых в качестве универсальных матриц или пуансонов используются эластичные материалы — резина, полиуретан и др. Процесс отличается высокими производительностью и точностью получаемых деталей.

Гибка деталей из алюминиевых сплавов, сопровождающаяся значительными пластическими деформациями, требует выполнения промежуточной термообработки. Заготовки из термически упрочняемых сплавов рекомендуют гнуть в отожженном или закаленном состоянии, когда сплав обладает достаточной пластичностью. После отжига сплав сохраняет свои пластические свойства независимо от времени, а после закалки в течение нескольких часов, за которые заготовка должна быть согнута.

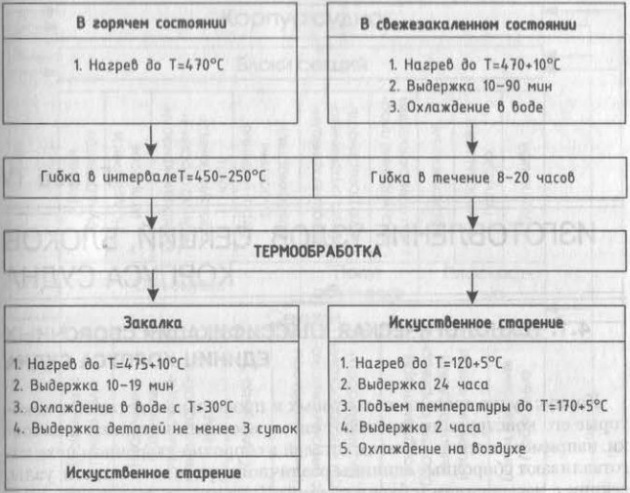

Термообработка деталей после гибки состоит в закалке и естественном или искусственном старении (рис. 2). Требуемые температурные режимы должны выдерживаться с точностью до ±5°С. Для обеспечения такой точности применяют печи аэродинамического подогрева Нагрев заготовок в них осуществляют разогретым воздухом, перемещающимся механическим роторным нагревателем в замкнутом пространстве печи.

Рекомендуется к прочтению:

Предварительная обработка проката

Гибка деталей