Роль измерений в обеспечении качества

Для постройки судна, соответствующего проекту, и обеспечения работы систем, реализующих функции механизированных или автоматизированных производств (контроль технологических параметров, регулирование, управление), необходима постоянная метрологическая информация отечности и качестве его изготовления, которую получают путем измерений. Единство измерений в разных местах, в разное время, разными методами и средствами позволяет сопоставлять их результаты. Близость полученных результатов к истинному значению измеряемой величины характеризует точность измерений.

Разность между результатом измерения величины Хр и истинным ее значением Хи определяет абсолютную погрешность измерения ∆ = |ХР -Хи|. В силу несовершенства измерительных средств, методов измерения и органов чувств наблюдателя истинное значение всегда остается неизвестным, поэтому понятие «истинная величина» используют лишь при решении теоретических задач метрологии. На практике пользуются значением величины, найденным экспериментальным путем и максимально приближающимся к истинному. За действительную величину при многократных измерениях часто принимают среднее арифметическое результатов отдельных измерений.

Погрешности разделяют на систематические 0 и случайные η составляющие, тогда;

∆ = η+0.

Систематические погрешности остаются постоянными или закономерно изменяются при повторных измерениях одной и той же величины. Причины их появления — определенные, неслучайные факторы. Например, неточное нанесение штрихов на шкалу прибора вносит одну и ту же ошибку во все результаты измерений. Систематические погрешности почти всегда могут быть выявлены опытным путем специально разработанными приемами и методами, а затем исключены из результатов измерений внесением поправок.

Возникновение случайных погрешностей измерений определяют многочисленные факторы, проявляющиеся нерегулярно и с непредсказуемой частотой, например, изменение внимания оператора при снятии показаний приборов или вариации показаний средств измерений из-за их технического несовершенства. Поэтому случайные погрешности нельзя исключать из результатов измерений подобно систематическим. Тем не менее если отдельные значения случайной погрешности предсказать невозможно, то совокупность их при многократных измерениях одной и той же величины подчиняется закономерностям, описываемым методами теории вероятности и математической статистики.

Среди случайных погрешностей выделяют грубые погрешности, существенно превышающие некоторую ожидаемую погрешность, независимую от наблюдателя (например, из-за скачка напряжения в электрической сети), и промахи, резко искажающие результат по вине наблюдателя (например, ошибки при записи или считывании показаний прибора). Те и другие обычно исключают из результатов измерений.

Требования к качеству судов и отдельных судовых конструкций устанавливает нормативная документация. Они (требования) всегда содержат некоторый разброс каждого из задаваемых параметров, ограниченный верхним и нижним пределами. Ограниченный пределами интервал значений параметров называют полем допуска, а разность между наибольшим и наименьшим значениями — допускаемым отклонением или допуском. Наряду с допускаемыми отклонениями в изделиях могут встречаться несоответствия требованиям, установленным технической документацией, или дефекты, приводящие к ухудшению качества или к невозможности нормальной эксплуатации таких изделий.

Примерами дефектов могут служить:

- Трещины в стальных конструкциях;

- Непровары в сварных швах;

- Потеки на окрашенной поверхности;

- Отклонения формы или размеров деталей и конструкций за установленные пределы.

Повышение точности изготовления корпусных деталей и конструкций — важнейшая задача судостроительного производства. Следует иметь в виду, что высокая точность требует и значительных затрат на обработку. Например, изготовить какую-либо деталь с точностью соблюдения линейных размеров до 0,1 мм технологически сложнее и дороже, чем с точностью 1,0 мм, так как необходимы иные оборудование, оснастка и квалификация рабочего. С другой стороны, чем выше точность изготовления собираемых элементов, тем менее трудоемки сборочные работы, так как уменьшается объем пригонки, а следовательно, и затраты.

Установить оптимальную точность для каждого конкретного случая весьма сложно. Все технологические процессы могут быть описаны только с позиций теории вероятности и математической статистики, когда результаты каждого конкретного действия (измерения величины, откладывания размера, оценки погрешности резки и пр.) рассматривают как случайные величины. Погрешности размеров деталей и конструкций обычно подчиняются закону нормального распределения.

Допускаемые отклонения размеров от номинальных устанавливают с учетом функционального назначения узла, конструкции или изделия. Задают их конструкторы. В просторечии их называют «допуски, как нужно». Технологи с учетом законов распределения погрешностей при использовании определенной технологии и имеющегося оборудования устанавливают «допуски, как можно». В конечном счете конструктивные допуски должны быть обеспечены принятой технологией.

Предельные значения допускаемых отклонении (их границы) стараются назначить так, чтобы вероятность выхода за них была мала. Например, для закона нормального распределения устанавливают границы ± Зσ, т. е. поле допуска δ = 6σ. Вероятность попадания случайного отклонения в поле допуска δ = 6σ составляет 99,73%, а вероятность выхода за его пределы – 0,27% (в меньшую и большую стороны). Необходимо все же помнить, что вероятность выхода размера за границы допуска есть всегда и возможны ошибки, приводящие к грубым погрешностям, превышающим расчетные. Вероятность того, что фактический размер выйдет за пределы поля допуска, называют процентом риска Р, параметр, который называют коэффициентом риска t, зависит от соотношения между средним квадратическим отклонением σ и выбранной величиной поля допуска δ:

| t = 2σ | 1,00 | 1,65 | 2,00 | 2,57 | 3,00 | 3,29 | 3,89 |

|---|---|---|---|---|---|---|---|

| P, % | 32 | 10 | 4,5 | 1,0 | 0,27 | 0,10 | 0,01 |

Погрешность средства измерения является одной из составляющих суммарной погрешности результата измерения. Например, на точность измерения одного из самых распространенных в судостроении измерительных инструментов – рулеток – помимо погрешности шкалы δш, указанной в паспорте средства измерения, влияют погрешности натяжения ленты δн = Ɩ∆ P/EF, температурная δтт = Ɩ(α1∆t1 – α2∆t2) и зависящая от квалификации разметчика погрешность отсчета размера и совмещения рисок шкалы δ0.

Здесь:

- Ɩ — измеряемый размер;

- ∆P — разность между фактическим и нормальным натяжениями рулетки;

- E — модуль нормальной упругости материала ленты;

- F — площадь поперечного сечения ленты;

- α1 и α2 — коэффициенты линейного расширения измеряемого объекта и ленты рулетки;

- ∆t1 и ∆t2 — отклонения от нормальной температуры измеряемого объекта и ленты рулетки.

Реальная погрешность измерения рулетками:

Отличается от паспортных данных о погрешности средства измерения δш.

Для оценки ожидаемой точности изготовления деталей и конструкций выполняют расчет размерных цепей. Размерной цепью называют замкнутый контур, образованный взаимосвязанными размерами — звеньями. В размерной цепи выделяют замыкающее звено, связывающее поверхности или оси, расстояние или угол между которыми нужно обеспечить или измерить, т. е. звено, из-за которого ведут расчет размерной цепи. Остальные звенья называют составляющими. Составляющее звено считают положительным (увеличивающим), если с его увеличением при постоянстве всех остальных составляющих звеньев увеличивается замыкающее звено, и отрицательным (уменьшающим), если при его увеличении замыкающее звено уменьшается.

Различают плоские размерные цепи, в которых все звенья лежат в одной плоскости (или в параллельных плоскостях) и пространственные. Плоские размерные цепи с параллельными звеньями называют линейными.

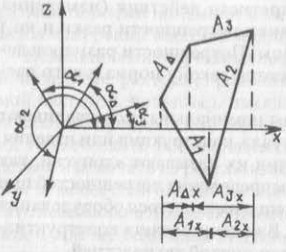

Любая размерная цепь может быть превращена в систему линейных цепей путем проецирования всех звеньев на оси выбранной системы координат. Например, четырехзвенная пространственная размерная цепь, показанная на рис. 12.1, может быть преобразована в три линейные:

А∆х = A1cosα1 + А2cosα2 + A3cosα3

А∆у = A1cosβ1 + A2cosβ2 + A3cosβ3

А∆z = A1cosγ1 + A2cosγ2 + A3cosγ3

Где:

- cosαi, cosβi, cosγi, — направляющие косинусы каждого звена (на рисунке показана только первая линейная цепь).

Под расчетом размерной цепи понимают взаимную расчетную увязку размеров ее звеньев, по заданным допускам составляющих звеньев находят допуск замыкающего звена (прямая задача, поверочный расчет) или по заданному допуску замыкающего звена находят допуски составляющих звеньев (обратная задача, проектный расчет).

Обе задачи можно решать либо методом максимума-минимума, либо вероятностным методом.

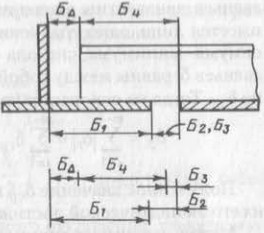

Рассмотрим размерную цепь, приведенную на рис. 2. Замыкающим звеном Б∆ в ней является величина зазора между торцом ребра жесткости и плоскостью вертикального листа при стыковании двух секций. Обозначим Бi, номинальные размеры звеньев, μi — допускаемое верхнее, а νi — допускаемое нижнее отклонения от номинальных размеров. Тогда возможное большее значение звена будет Бi + μi, а возможное меньшее значение Бi + νi. Допуски звеньев:

δi = (Бi + μi) – (Бi + νi) = μi – νi

Размерная цепь имеет следующие составляющие звенья:

- Б μ1 ν11 — расстояние от вертикального листа до кромки полотнища;

- Б μ2 ν22 — зазор между кромками полотнищ;

- Б μ3 ν33 — усадка сварного шва после сварки;

- Б μ4 ν44 — выход ребра жесткости за кромку полотнища.

Расчет по методу максимума-минимума включает поиск:

- Номинального размера замыкающего звена как суммы размеров звеньев цепи (уменьшающие звенья имеют знак минус):

Где: m = 4 — количество звеньев размерной цепи;

- Наибольшего размера (с учетом величин отклонений) замыкающего звена, как суммы наибольших размеров увеличивающих звеньев и наименьших размеров уменьшающих звеньев Б∆max = (Б1 + μ1) + (Б2 + μ2) – (Б3 + ν3) – (Б4 + ν4);

- Наименьшего размера замыкающего звена сложением наименьших размеров увеличивающих звеньев и наибольших размеров уменьшающих Б∆min = (Б1 + ν1) + (Б2 + ν2) – (Б3 + ν3) – (Б4 + μ4).

По определению разность между Б∆max и Б∆min – допуск замыкающего звена:

Таким образом, независимо от значений номинальных размеров и от расположения полей допусков относительно звеньев размерной цепи (симметрично или ассиметрично) допуск замыкающего звена равен сумме абсолютных величин допусков всех составляющих звеньев. Допуск любого размера δi, в отличие от отклонений μi и νi – всегда представляет собой положительную величину. Для того чтобы предупредить возможные ошибки при расчетах, в формуле (1) использован знак абсолютной величины.

Обратную задачу решают чаще. По заданной величине δ∆ определяют допуски δi звеньев цепи. Задача имеет бесконечное число решений, поскольку для определения m-1 неизвестных величин (в цепи из m звеньев неизвестны значения от m-1 допусков составляющих звеньев) имеется лишь одно уравнение размерной цепи. Применяя метод максимума-минимума, сначала считают, что все допуски составляющих звеньев δi равны между собой и равны некоторой неизвестной величине δср. Тогда на основании уравнения (1) можно записать

Полученное значение δср корректируют для каждого звена, исходя из его экономической достижимости.

Метод максимума-минимума прост, нагляден и позволяет получать надежные результаты. Вместе с тем он дает завышенные требования к точности звеньев размерной цепи. Поэтому, когда известны характеристики рассеяния (или законы распределения) погрешностей звеньев, расчет ведут вероятностным методом, основанном на сложении квадратов средних квадратических отклонений независимых случайных величин:

Если принять σi=σcp, то:

Учитывая, что величины σ и δ связаны между собой через коэффициент риска t=δ/2σ, имеем право считать, что:

Определив по заданному допуску замыкающего звена среднюю величину допуска звеньев размерной цепи δср, получим:

Этот допуск будет в:

раз больше, чем при расчете по методу максимума-минимума. Разница в результатах расчетов по двум описанным методам тем значительнее, чем больше звеньев содержится в размерной цепи.

Для более точного расчета размерной цепи с учетом ожидаемого процента риска и законов распределения отклонений размеров звеньев выразим среднее квадратическое отклонение через коэффициент риска каждого звена ti и допуск δi: σi = δi/2ti. Подставив полученное соотношение в уравнение (2) и возведя обе его части в квадрат, получим:

Введя коэффициент относительного рассеяния λ‘i = 1/t2i, значение поля допуска замыкающего звена размерной цепи приведем к виду:

Поскольку допуск для всех звеньев ранее принят одинаковым и равным δср, а также считая λ‘1 = λ‘2 = … = λ‘m-1 = λ‘ср, получаем:

Коэффициент:

Представляет собой квадрат отношения среднего квадратического отклонения, характеризующего случайные составляющие производственной погрешности при данном законе распределения, и половины предписанного допуска звена.

Практически во всех случаях решения размерных цепей рассеяние отклонений замыкающего звена подчинено нормальному закону распределения. Для нормального закона хорошо известно отношение λ‘i = 1/9. Значение t∆ в выражении (3) также следует считать соответствующим нормальному закону, тогда:

Координата середины поля допуска замыкающего звена:

Где:

– координата середины поля допуска увеличивающего звена размерной цепи;

- – то же для уменьшающего звена;

- n — количество увеличивающих звеньев.

Проведем расчет размерной цепи, показанной на рис. 2, задаваясь значениями допусков звеньев цепи:

Примем t∆ = 3 (процент риска будет равен 0,27) и будем считать, что погрешности звеньев следуют нормальному закону распределения (λ‘i = 1/9).

По методу максимума-минимума допуск замыкающего звена δ∆ = 3 + 3 + 0,6 +3 = 9,6 мм, верхняя граница допуска замыкающего звена μ∆ = (+3) + (+1)- (-0.3)- (-3) = +7,3 мм и нижняя граница допуска замыкающего звена ν∆ = (0) + (-2) – (+0,3) – 0 = – 2,3 мм.

Поскольку δ∆ = μ∆ – ν∆ = (+7,3) – (-2,3) = 9,6 мм, можно считать, что для замыкающего звена справедлив допуск

При использовании для расчета вероятностного метода имеем:

Координата середины поля допуска замыкающего звена ξ∆ = (ξo1 + ξ02) – (ξ03 + ξ04) = [(+1.5) + (-0,5)]- [0 + (-1,5)] = +2,5 мм, откуда верхняя граница допуска замыкающего звена:

А его нижняя граница:

Проверка расчета подтверждает результат:

δ∆ = μ∆ – ν∆ = 5,1 – (0,1) = 5,2 мм.

Допускаемые расчетные размеры замыкающего звена полученные вероятностным методом

Величина допуска на зазор между ребром жесткости и листом, найденного обоими методами, не гарантирует качественной сварки деталей. Исходя из требуемых режимов сварки, допуск замыкающего звена должен быть около 2 мм, т. е. δ∆ = 2 мм, откуда средний допуск на звенья той же размерной цепи по методу максимума-минимума 2/(5—1) = 0,5 мм, вероятностным методом:

Результаты расчетов показывают, что требуемая для качественной сварки точность звеньев рассмотренной цепи выше, чем реально достижимая при сборке корпусных конструкций. Выход можно найти в расширении допуска на звенья цепи. Увеличив до 32% (t = 1) допустимый процент риска получения погрешностей, превышающих принятые, найдем, что средний допуск составит уже 3 мм, но тогда примерно треть всех сопряжений не уложится в сборочные допуски. Тем не менее этим приемом, т. е. увеличением процента риска широко пользуются на практике. По существу в корпусостроении все допуски на детали и конструкции назначены с процентом риска, отличающимся от нуля. Если обеспечить точность звеньев размерной цепи невозможно, то при изготовлении деталей в определенных местах оставляют излишки металла — припуски, которые удаляют при сборочных работах.

Повышение точности замыкающего звена может быть достигнуто как увеличением точности каждого из составляющих звеньев, так и сокращением количества звеньев в размерной цепи, к чему всегда следует стремиться при разработке технологии сборки, например, переходя от подетального к узловому монтажу.

При изготовлении деталей и конструкций для достижения необходимой точности замыкающего звена размерной цепи могут использовать:

- Полную взаимозаменяемость, когда любую деталь, узел или секцию при сборке устанавливают на место без каких-либо пригоночных работ;

- Неполную (частичную) взаимозаменяемость, при которой некоторая часть деталей, узлов, секций требует при сборке пригонки;

- Групповую взаимозаменяемость, при которой детали, изготовленные с относительно большими допусками, по фактическим размерам разделяют на несколько групп. Внутри каждой группы обеспечивают полную взаимозаменяемость. В судокорпусостроении этот метод не применяют.

Требуемой точности изделий достигают регулированием и пригонкой. При регулировании заданный размер замыкающего звена выдерживают не удалением припуска, а перемещением деталей относительно баз или базовых деталей и, в некоторых случаях, установкой компенсационных звеньев (прокладок, вставок и т. н.). Поджатие деталей при сборке (используют их гибкость) рассматривают как регулирование.

Пригонкой достигают точности, оставив припуски в местах сопряжения собираемых элементов, а затем удалив лишний материал при сборочных работах. Несмотря на то, что количество припусков стремятся уменьшить за счет повышения точности изготовления деталей и конструкций, пригонка все же является одним из основных способов обеспечения требуемых зазоров под сварку.

В судокорпусостроении допуски на размеры деталей и конструкций в чертежах обычно не указывают. Их задают, исходя из накопленного опыта, в нормативно-технической документации, например, в отраслевых стандартах.

Рекомендуется к прочтению:

Плазовое обеспечение корпусных цехов

Автоматизированные системы плазовых работ