Общие требования по техническому обслуживанию судовых дизелей и отдельных сборочных единиц и деталей регламентированы Правилами технической эксплуатации судовых технических средств и конструкций, например регулировка лубрикаторов, и очистка сальников штоков.

- Программы обслуживания судового дизеля

- Ежедневное обслуживание двигателей

- Очистка компрессора ТК и холодильника продувочного воздуха

- Очистка газовых турбин ТК

- Обслуживание системы продувания подпоршневых полостей крейцкопфных двигателей

- Обслуживание системы дренажа масла из сальников штоков

- Проверка и регулировка лубрикаторов цилиндровой смазки

Для конкретного двигателя Правила оговаривают: “Технология и последовательность операций по разборке и сборке должна строго соответствовать инструкции по техническому обслуживанию дизеля“.

Программы обслуживания судового дизеля

Для обеспечения надежной и длительной эксплуатации двигателя требуется систематическое его обслуживание:

- Снабжение топливом, маслом;

- Пополнение системы охлаждения;

- Поддержание на требуемом уровне качества топлива, смазки, охлаждающей среды;

- Отвод дренажа из подпоршневых полостей крейцкопфных двигателей;

- Отвод и подготовка к дальнейшему использованию смазки из сальников штоков крейцкопфных дизелей;

- Очистка газотурбонагнетателей и холодильников продувочного воздуха;

- Периодические очистки, ревизии подпоршневых полостей, выхлопных клапанов, цилиндров, зарубашечных пространств и т. д.;

- Регулировка цилиндровой смазки;

- Регулировка топливоподачи;

- Регулировка натяжения цепного привода;

- Регулировка центровки движения, зазоров в подшипниках и т. д.

Часть из указанных операций (снабжение двигателя топливом, маслом, охлаждающей средой) очевидна; она включена в программу ежедневного обслуживания. Другая часть операций — отвод дренажа из подпоршневых полостей, подготовка смазки из сальников штоков, очистка ТК — также включается в программу ежедневного обслуживания большинства двигателей. Однако в литературе и даже в инструкциях по обслуживанию двигателей этим операциям уделяется крайне мало внимания. Наконец, ревизия отдельных элементов двигателя, называемая зарубежными дизелестроителями емким словом “overhaul”, регламентируется программой проверки и обслуживания двигателя (Checking and Maintenance Program and List of working procedures), включенной в инструкции по обслуживанию всех двигателей. Пример такой программы для двигателя B&W типа L80GF дан в Технологическая карта замены и переборки деталей СДВСприложении 1.

Для большинства двигателей на современном уровне технологии изготовления и эксплуатации программы предусматривают периодичность обслуживания:

- Очистку подпоршневых полостей цилиндров крейцкопфных ДВС — через 2 000 часов работы;

- Моточистку цилиндров 2-х и 4-х тактных ДВС — через 8 000-12 000 часов;

- Замеры зазоров подшипников и раскепов коленчатого вала — через 8 000 часов и т. д.

Имея в качестве общего руководства фирмы-строителя программы обслуживания, судовой механик обязан привязать эти программы к реальным часам наработки конкретного двигателя. Обычно это делается в виде плана-графика, где ведется ежемесячный и общий учет числа часов наработки двигателя и его элементов. Планы-графики наглядны, позволяют планировать обслуживание элементов двигателя на следующий месяц по мере “срабатывания” ресурса после предыдущего обслуживания.

В последние годы все более широкое распространение находит компьютерный учет часов наработки и планирование обслуживания двигателя. Компьютерные программы включают в себя не только обслуживание двигателя и его элементов, но и учет запасных частей, предъявления элементов Регистру, проверку элементов автоматики. Вычислительная техника позволяет хранить в памяти для дальнейшего использования наиболее интересную и нужную информацию не только из инструкций двигателя, но и из опыта эксплуатации и обслуживания.

Одной из таких автоматизированных программ является программа AMOSD, разработанная фирмой Acomarit и используемая на всех судах Совкомфлота, отданных под управление фирм Acomarit и Unicom. В течение месяца механик обязан отмечать в компьютере всю выполненную работу, давать сведения по использованному и полученному ЗИПу, по предъявлению элементов Регистру. В конце месяца в компьютер вносится число часов наработки всех элементов силовой установки (не только двигателя) и выносится на печать план работы по всем заведованиям на следующий месяц в виде Контрольных листов Check lists. Такой подход дает наилучшие результаты при условиях тщательности учета особенностей элементов конкретного судна в программе AMOSD и при добросовестности обслуживающего персонала в работе с ЭВМ.

Ежедневное обслуживание двигателей

Очистка компрессора ТК и холодильника продувочного воздуха

В двигателе с газотурбинным наддувом старой конструкции предусматривался способ очистки компрессора чистой пресной водой. Вода вводилась через каждые 25-75 часов работы двигателя с помощью специального дозерного бачка. Вода впрыскивалась под давлением продувочного воздуха на всасывание компрессора ТК в течение 4-10 секунд при максимальной нагрузки двигателя и соответственно при полных оборотах компрессора. Эффективность очистки оценивалась по изменению давления продувочного воздуха и по температуре выпускных газов. Если очистка оказалась неудовлетворительной — ее рекомендовалось повторить через 10 минут.

В настоящее время схема очистки компрессоров ГТН повсеместно изменена. Вместо чистой воды используются химические препараты, первоначально предназначенные фирмами-производителями для очистки холодильников продувочного воздуха (Air cooler cleaner). Наибольшее распространение получили препараты АСС-9 фирмы Drew Ameroid Marine, ACC фирмы Unitor (Rochem) и российский препарат “Чистра”.

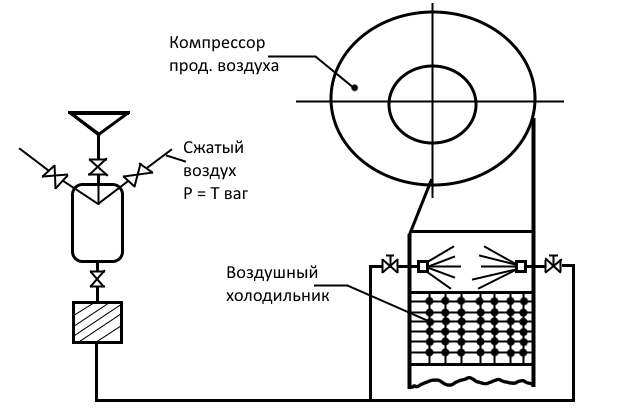

Препарат АСС-9 – это слегка “маслянистая” жидкость, не дающая устойчивого раствора с водой. Ее плотность 1,04-1,08 г/см3 при 25 °С, температура вспышки 73 °С. Применяется в виде эмульсии: 1 часть АСС-9 смешивается с 2 частями воды (АСС вливается в воду, а не наоборот). Эмульсия не должна стоять после приготовления более 5 минут. Согласно инструкции фирмы, для малооборотного дизеля рекомендуется вводить 21 литр эмульсии в каждый воздушный холодильник 1 раз в неделю. Схема введения дана на рис. 1. Если холодильники очень грязные — частота введения АСС-9 может быть увеличена до 1 раза в 3 дня с последующей дозировкой 1 раз в неделю.

Установка типа РМ фирмы Drew Ameroid для среднеоборотных двигателей имеет бачок емкостью 6 литров. Холодильник воздуха рекомендуется чистить 2 раза в неделю; при большом загрязнении частота может быть увеличена до 1 раза в день с последующим возвратом к нормальной частоте. После введения эмульсии через 10 минут операцию промывки холодильника продувочного воздуха рекомендуется повторить с использованием только чистой воды.

Примерно такая же схема использования препаратов ACC Unitor и “Чистра”. Фирма Unitor рекомендует использовать для воздушных холодильников 25 % эмульсию (1 часть АСС на 3 части воды), дает рекомендации по дозировке — 3 литра эмульсии на 1 м2 поперечного сечения воздушного холодильника или в зависимости от мощности двигателя:

- (6 ÷ 12)103 л. с. – 3 литра;

- (12 ÷ 24)103 л. с. – 4,5 литра;

- 24 103 л. с. и более – 6 литров.

Практика эксплуатации знает примеры, когда на некоторых судах, вопреки рекомендациям производителей, эмульсия АСС вводилась не в холодильник продувочного воздуха, а через дозерный бачок на всасывании компрессора ТК на полном хожу работы двигателя. Вместо чистой воды компрессор моется эмульсией с последующей промывкой водой через ~10 минут. При этом обеспечивается мойка не только компрессора ТК, но и всего продувочного тракта и цилиндра. Как показал опыт, период эксплуатации между вскрытием и очисткой холодильников продувочного воздуха при использовании АСС может быть значительно продлен по сравнению с требованиями дизелестроительных фирм.

В качестве примера может быть приведен главный двигатель 6L80GF т/х “SCF Vladimir”, где при работе дизеля полным ходом препарат АСС-9 на протяжении ряда лет вводился ежедневно на компрессоры VTR-631 через штатные бачки емкостью 2 × 2,5 л. При введении АСС на время 20-30 минут увеличивалась дозировка цилиндровой смазки (на 30 %).

На судне не было данных о дате последнего вскрытия и чистки воздушных холодильников продувочного воздуха. Достоверно известно, что с января 1994 года по август 1996 года (более 12 тысяч часов работы двигателя) холодильники не чистились.

При систематической инспекции холодильников через смотровые лючки они находились в хорошем техническом состоянии. В 1996 году при температуре забортной воды 28-29 °С температура продувочного воздуха составляла 38-39 °С, что свидетельствует о хорошем техническом состоянии холодильников. Сравнительно чистым был и весь продувочный тракт (продувочный ресивер, продувочные окна).

Таким образом, при введении АСС на всасывание компрессора обеспечивается не только чистота компрессора, но и всего продувочного тракта. Однако такой путь поддержания хорошего технического состояния продувочного тракта следует использовать с осторожностью, при тяжелом загрязнении, поскольку он не прошел всестороннюю апробацию производителей и не имеет их рекомендаций к использованию.

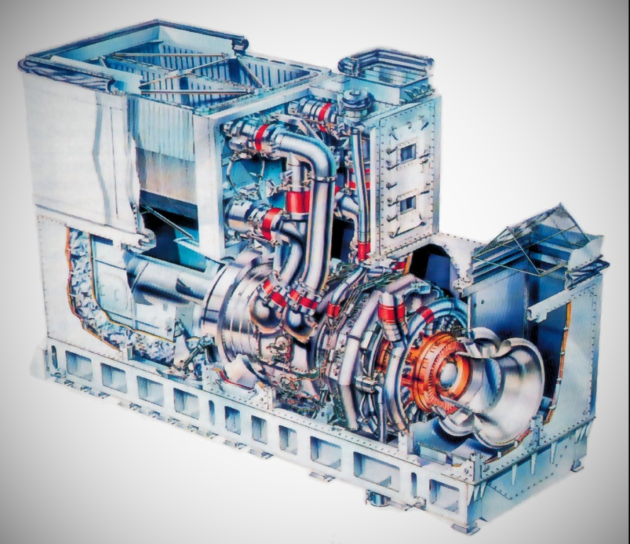

Очистка газовых турбин ТК

В практике эксплуатации используется 2 способа очистки газовых турбин турбокомпрессоров для наддува: с помощью воды или с помощью твердых очистителей. Периодичность очистки водой зависит от качества применяемого топлива. В некоторых инструкциях по эксплуатации указывается интервал в 6 дней.

Реально турбины главного дизеля моются примерно 1 раз в месяц (периодичность зависит от длительности рейса) после выхода судна в рейс по окончании маневров перед вводом двигателя в режим полного хода. Для мойки предназначено специальное распыливающее устройство, где вода распыливается или механическим путем через форсунки (за счет давления) или сжатым воздухом. Вода может быть горячей из общесудовой системы пресной воды; использование воды из системы охлаждения двигателя недопустимо из-за наличия в ней химических присадок. При воздушном распыливании давление воды — 2-З бара, давление распыливающего воздуха — 4-10 бар. Перед использованием по назначению распыливающее устройство должно быть проверено на распыл визуально путем подачи воды в окружающую среду.

Порядок мойки:

- Обороты двигателя устанавливаются такими, чтобы турбины развивали частоту вращения примерно 1/3 от номинальной при мощности дизеля примерно 25 % от полной;

- Демонтируется заглушка, вставляется и фиксируется распыливающее устройство в газовыпускную трубу перед газовой турбиной – в случае, если распылители демонтируются после их использования по назначению;

- Открывается дренажная 3-ходовая пробка из корпуса газовой турбины, проверяется проходимость дренажного отверстия;

- Подается вода и сжатый воздух на распыливающее устройство и соответственно на газовую турбину;

- Мойка контролируется по “цвету” дренажной воды.

Инструкциями по эксплуатации двигателей K/L-GF фирмы Бурмейстер и Вайн рекомендуется проводить мойку в течение 20 минут. В практике мойка прекращается, когда из дренажной трубы пойдет чистая вода. В тяжелых случаях, когда цикл очистки турбин по каким-то причинам был нарушен, в начальный момент из дренажной трубы может выходить вода с кусками нагара. Чистая вода может начать выходить через 1,5-2 часа.

Фирма Unitor указывается на возможность очистки газовой стороны турбонагнетателей 10 %-ным раствором АСС при работе дизеля на полной нагрузке. Такие схемы очистки иногда встречаются на судах.

Штатная система сухой очистки газовых турбин главных судовых дизелей имеется на большинстве современны судов. Система предназначена для ввода крошки грецкого ореха, крошки косточковых плодов или риса на газовую турбину. Обычно очистка турбин проводится ежедневно (по инструкции – через 25-75 часов) на полных оборотах работы дизеля. Определенная доза очистителя засыпается в емкость (в зависимости от мощности агрегата), откуда вытесняется на турбину сжатым воздухом от системы сжатого воздуха (P = 6-7 бар) и механически воздействует на частицы нагара в проточной части турбины. После очистки проточной части крошки очистителя или рис сгорают в выхлопном тракте, остатки удаляются вместе с выхлопными газами.

Обслуживание системы продувания подпоршневых полостей крейцкопфных двигателей

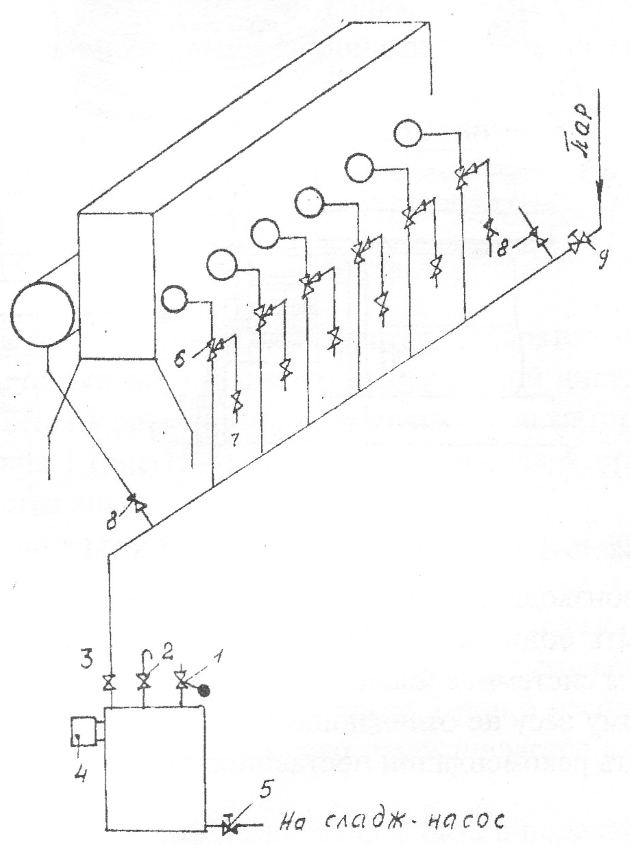

У крейцкопфных двигателей в подпоршневых полостях цилиндров собирается шлам (продукты сгорания, несгоревшее топливо и цилиндровое масло), который “соскребается” вниз поршневыми кольцами, и частицы циркуляционного масла, снимаемые со штока поршня грязевым кольцом сальника штока. По дренажным трубам этот шлам собирается в грязевой цистерне (рис. 2). Грязевая цистерна оборудована замерной трубой с запорным краном 1, воздушной трубкой с краном 2, запорным клапаном 3, датчиком предельного уровня 4, приемным клапаном шламового насоса 5. На выходе из каждой подпоршневой полости установлена 3-ходовая пробка 6 и кран для взятия проб 7. В общую дренажную трубу врезаются патрубки для дренажа из продувочного ресивера с клапанами 8. К дренажной магистрали подводится свежий пар с запорным клапаном 9.

Как правило, при работе двигателя подпоршневые полости и продувочный ресивер соединены с грязевой цистерной, кран воздушной трубки 2 постоянно открыт и стравливает воздух, грязь собирается в цистерне. По опыту эксплуатации, содержимое грязевой цистерны целесообразно откатывать в цистерну шлама ежедневно на ходу двигателя и по окончании рейса – сразу же после остановки двигателя. Если не очистить цистерну во-время, то после длительной стоянки твердые частицы шлама оседают на дно грязевой цистерны и забивают всасывающую трубу шламового насоса. При выходе в очередной рейс и последующем заполнении цистерны в процессе работы дизеля создаются большие проблемы с ее осушением.

При значительном загрязнении подпоршневых полостей дренажные трубы цилиндров могут забиваться грязью.

Поэтому целесообразно систематически проверять проходимость труб: по очереди закрывать все краны 6 и 8 на дренажных трубах, кроме одного из них, и проверять выход воздуха из воздушной трубки грязевой цистерны. Если какая-то дренажная трубка оказалась блокированной — ее можно очистить обратным током пара, открыв паровой клапан 9.

Читайте также: Процессы газообмена в СДВС

При низком техническом состоянии цилиндров дизеля для профилактики блокировки дренажных труб может быть рекомендовано продувание паром всей дренажной системы 1 раз в неделю.

Систематически, раз в 2-3 месяца, рекомендуется замерять количество сладжа из подпоршневой полости каждого цилиндра. Увеличение количества сладжа сигнализирует о на рушении плотности втулки, поршня цилиндра или о неисправности сальника штока. После ревизии цилиндра такая проверка обязательна.

Как правило, через ~2 тысячи часов работы двигателя требуется очистка подпоршневых полостей и продувочного ресивера от твердых отложений. При этом снимаются лючки подпоршневых полостей и лючки продувочного ресивера. Целесообразно закрыть на время очистки отверстия дренажных труб. Грязь удаляется скребками вручную. При очистке продувочного ресивера двигателя, оснащенного электровоздуходувкой, очищается автоматический клапан и проверяется его легкость хода.

По окончании очистки подпоршневых полостей и ресивера рекомендуется проверить плотность зарубашечного пространства и плотность поршней. Для этого должны быть включены в работу насос охлаждения и циркуляционный масляный насос (при охлаждении поршней маслом). При наличии протечек они легко обнаруживаются через демонтированные лючки подпоршневых полостей (или визуально со стороны продувочного ресивера).

Обслуживание системы дренажа масла из сальников штоков

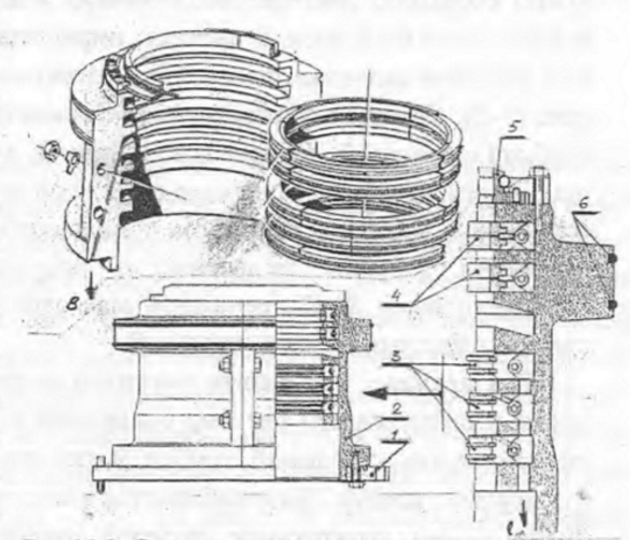

Уплотнительный сальник штока поршня крейцкопфного дизеля имеет 3 группы уплотнительных колец (рис. 3): нижние маслосъемные кольца 3 снимают циркуляционное масло, которое “прилипает” к штоку, когда он находится в картере дизеля; кольца 4 уплотняют пространство продувочного воздуха, не позволяя воздуху перетекать из подпоршневой полости в картер; верхнее “грязевое” кольцо 5 снимает со штока шлам, который налипает при нахождении штока в подпоршневой полости.

Масло из сальников штоков, снимаемое нижними маслосъемными кольцами, по каналу А (рис. 3) возвращается в картер, а от верхних колец по каналу В и подсоединенным к нему трубкам масло направляется в цистерну сальников штоков. Это главным образом системное масло, однако, с примесью цилиндрового масла и шлама из подпоршневой полости. Масло значительно загрязнено и имеет высокое щелочное число. Это масло должно быть тщательно очищено перед дальнейшим использованием.

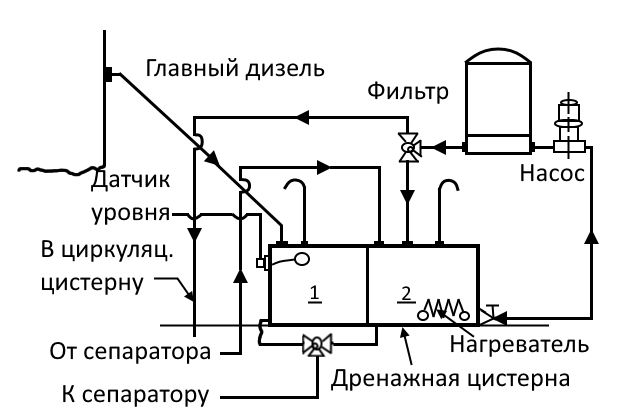

Стандартная схема очистки масла показана на рис. 4. Протечки масла собираются в танке 1. Когда танк становится почти полным, масло перекачивается сепаратором в танк 2 и затем сепарируется какое-то время из танка 2 в танк 2. Сепаратор работает в режиме пурификации.

Производительность сепаратора снижается до 50 % от производительности при нормальной сепарации системного масла. Температура должна быть поднята до ~90 °С, так как масло сальников штоков обычно имеет большую вязкость, чем системное масло, и включает в себя продукты окисления цилиндрового масла, по удельному весу не отличающееся от самого масла. Промывка водой может быть применена, если есть рекомендации поставщика масла.

Отсепарированное в танке 2 масло должно быть профильтровано через целлюлозный фильтр тонкой очистки при температуре от 60 до 80 °С. При этом удаляются мелкие частицы сажи и продукты окисления, которые не были удалены в пурификаторе. Масло становится пригодным для перекачки в циркуляционную систему. Какого-либо анализа масла сальников штоков не требуется. Достаточно брать регулярный анализ системного масла. Лишь в случае использования нещелочного масла все масло сальников штоков после очистки должно проверяться на кислотность.

Нейтрализационное число (TAN) не должно превышать 2. Если TAN > 2, масло не должно использоваться. В практике эксплуатации стандартная схема очистки масла часто нарушается, особенно при больших количествах протечек. Как правило, фильтры тонкой очистки на судах не работают — нет фильтрующих элементов, слишком низка производительность при прокачке из-за высокой вязкости масла (фильтр не обогревается). Поэтому используется только очистка масла пурификатором, редко с промывкой водой.

На новых двигателях с хорошим состоянием сальников штоков протечки минимальны, очистка масла может потребоваться один раз в год. Однако на старых двигателях средней мощности протечки могут достигать 1-3 м3/сут. Величина протечек определяется конструкцией двигателя, техническим состоянием сальника, штока поршня, центровкой элементов движения цилиндров.

Считается вполне допустимым протечки до 1 м3/сутки; при этом обычно требуется периодичность очистки этих протечек один раз в трое суток. При больших протечках (2-3 м3/сут) сепарация масла должна проводиться ежедневно. Необходимо как можно быстрее делать ревизию сальников штоков, приводить в нормальное техническое состояние штоки поршней или центровку движения.

В циркуляционных системах смазки крейцкопфных двигателей обычно используется масло со щелочным числом TBN (Total Base Number) в пределах TBN = 6-9, не образующее эмульсию при смешивании с водой. По мере эксплуатации дизеля щелочное число возрастает за счет масла из сальников штоков, содержащего цилиндровое масло из подпоршневой полости (современные дизели используют цилиндровое масло с TBN = 70). Считается допустимым возрастание TBN в циркуляционном масле не более, чем в 2 раза по сравнению с уровнем свежего масла. Циркуляционные масла могут очищаться в сепараторе с промывкой водой, особенно когда щелочное число превышает допустимый уровень (TBN > 12-18). Может быть рекомендована следующая схема очистки.

Как только сборная цистерны масла сальников штоков заполняется, сепаратор масла главного двигателя переводится на работу с очистки масла циркуляционной масленой цистерны на очистку масла сальников штоков (или вводится в работу второй масляный сепаратор, если он есть). На первом этапе масло из цистерны 1 (рис. 4) перекачивается сепаратором в цистерну 2 с добавлением небольшого количества воды.

Рекомендуется к прочтению: Наддув судовых дизелей

Там, где нет специального крана подачи воды во входную трубку сепаратора, вода подается по системе гидрозатвора. Вода вымывает частично твердые частицы из масла и снижает щелочное число. Как только сепаратор “срывает” (все масло из цистерны 1 перекачано в цистерну 2) — подача воды прекращается, сепаратор переводится на работу со сниженной до 1/3 производительностью из цистерны 2 в эту же цистерну в течение 3-4 часов при температуре сепарации 85-90 °С. По окончании этого времени масло перекачивается в циркуляционную масляную цистерну главного двигателя.

Рекомендуется по окончании перекачки “прострелить” сепаратор 2 раза с подачей воды в гидрозатвор, после чего перевести сепаратор на очистку масла главного двигателя (или остановить его). При хорошем состоянии сальников штоков, небольших протечках масла и небольшом его загрязнении вполне допустимо обходиться без промывки масла водой. В этом случае масло может забираться сепаратором из цистерны 1 и при сниженной до 1/3 производительности и повышенной до 85-90 °С температуре сразу же подаваться в циркуляционную масляную цистерну.

Систематически, раз в 2-3 месяца (и в обязательном порядке — после переборки сальника) должно быть замерено количество дренажного масла из каждого сальника цилиндра. Для этого 3-ходовая пробка на дренажной трубке переводится на мерную емкость; мерные емкости рекомендуется вешать сразу на все цилиндры. Дренаж собирается в течение 1-2 часов, после чего замеряется объем каждой емкости, рассчитываются протечки каждого сальника в сутки, делается вывод о техническом состоянии сальника цилиндра.

Проверка и регулировка лубрикаторов цилиндровой смазки

Работа лубрикаторов цилиндровой смазки имеет исключительно большое значение для длительной надежной работы цилиндров крейцкопфных двигателей.

Поэтому судовой механик обязан:

- Прокачать лубрикаторы перед пуском двигателя в процессе проворачивания двигателя валоповоротным устройством; прокачивать лубрикаторы нужно в соответствии с порядком работы цилиндров так, чтобы масло поступало в цилиндр в момент прохождения поршневых колец мимо масляных канавок;

- При пусках и на маневрах двигатель должен работать на повышенных расходах цилиндровой смазки (регулировочный рычаг — на максимальной позиции);

- При выходе на установившийся режим работы двигателя регулировочный рычаг лубрикатора должен быть переставлен в положение минимального эксплуатационного расхода смазки; при наличии электронной системы регулирования эта операция осуществляется автоматически;

- После отбоя ГД — прокачать лубрикатор в соответствии с порядком работы цилиндров;

- Контролировать работу лубрикаторов постоянно в течение вахты;

- Систематически проверить качество смазки по состоянию поршневых колец цилиндров, проверять регулировку лубрикаторов, расход цилиндровой смазки по цилиндрам и общий расход масла.

Обычно инструкции по эксплуатации предусматривают контроль состояния поршневых колец и цилиндров через ~2 000 часов работы. Однако хорошая практика требует более частой инспекции — примерно 1 раз в месяц. Контроль производится на стоянке двигателя. Для этого демонтируются смотровые лючки цилиндров. Проворачивая коленчатый вал двигателя валоповоротным устройством, можно осмотреть через продувочные окна поверхности поршневых колец и поверхности головки поршня. При достаточности смазки и корректности моментов маслоподачи все поршневые кольца должны быть подвижными, боковая поверхность головки поршня между кольцами и поверхность выше 1-го кольца должна быть слегка “влажной”.

Если по результатам осмотра цилиндров найдено их хорошее состояние — необходимо замерить расход цилиндровой смазки на двигатель и на цилиндры и с учетом Индицирование судового двигателя внутреннего сгоранияитогов индицирования и рекомендаций фирмы — строителя принимать решение об уменьшении расхода цилиндровой смазки.

Если состояние поршневых колец найдено неудовлетворительным или боковая поверхность головки поршня выше колец найдена “сухой” — необходимо рычаг лубрикатора данного цилиндра переставить на большую подачу и при первой возможности проверить регулировку лубрикатора. Возможно, что увеличение смазки на цилиндр требуется не из-за регулировки лубрикатора, а из-за больших износов цилиндра.

Обычно инструкции по эксплуатации двигателей предусматривают проверку регулировки лубрикаторов с помощью проверочного шаблона. Шаблон поставляется с двигателем.

Для проверки необходимо:

- Установить поршень цилиндра №1 в ВМТ;

- Поочередно приложить шаблон к валику лубрикаторов всех цилиндров и проверить совпадение регулировочных меток на шаблоне и на валике лубрикатора.

Если метки не совпадают — необходимо отдать болты крепления соединительной муфты валика лубрикатора и развернуть валик до совпадения меток. Каких-то других рекомендаций по регулировке фирмы не дают. Вероятно, регулировка лубрикаторов считается настолько ответственной операцией, которую нельзя доверить судовому персоналу. В ряде случаев муфты лубрикаторов привариваются к валикам после заводской регулировки.

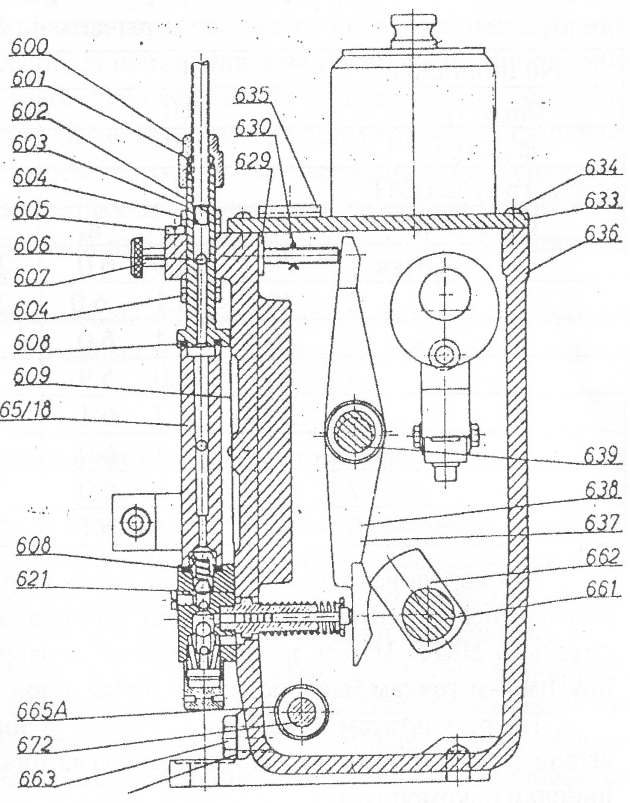

Поперечный разрез наиболее распространенного на судах лубрикатора Hans Iensen дан на рис. 5. Лубрикатор имеет 8 точек смазки. Вал лубрикатора вращается в 2 раза медленнее коленчатого вала. За один оборот коленчатого вала масло подается в цилиндр по 4 точкам, за следующий оборот — по другим 4 точкам. Грубая регулировка равномерности цикловых подач по точкам смазки может быть выполнена на ходу двигателя путем изменения положения регулировочного винта 7 из условия: высота подъема шарика в конической прозрачной трубке 6 должна быть примерно такой же, как и на остальных точках смазки. Однако необходимо сделать замечание: если на какой-то точке смазки шарик поднимается на значительно меньшую высоту, чем на других точках — в первую очередь необходимо открыть крышку лубрикатора и проверить положение стопорной планки регулировочного винта 7. При ручной прокачке лубрикатора в процессе подготовки двигателя к пуску положение планки может быть нарушено.

Возможен и другой случай: без видимой причины высота подъема шарика на какой-то точке смазки резко возросла. Такая картина может наблюдаться в течение 1-2 дней, пока не размоется налипание смазки в конической прозрачной трубке. В этом случае никакой подрегулировки точки смазки не требуется.

Точная регулировка лубрикаторов цилиндровой смазки требует проверки моментов начала подачи смазки (на двигателях, где подача смазки синхронизирована с ходом поршня) и активного хода плунжеров на стоянке дизеля. При этом двигатель должен быть среверсирован “вперед”, регулировочный рычаг лубрикатора установлен в положении полного хода.

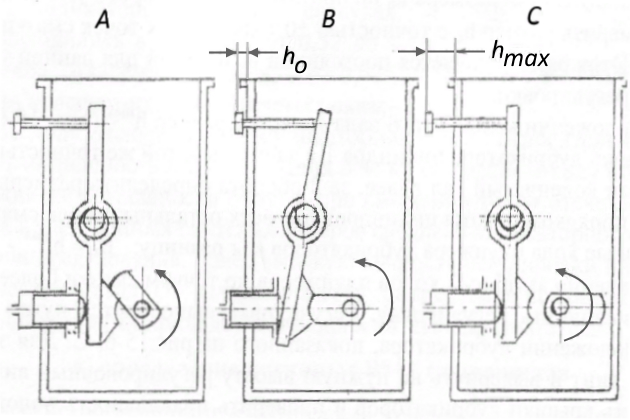

При проверке моментов начала подачи коленчатый вал проворачивается дистанционным приводом “вперед” до момента начала подачи лубрикатора цилиндра (позиция А на рис. 6).

Начало подачи оценивается “наощупь” по появлению слабины в одном из 4-х регулировочных винтов, плунжеры которых осуществляют подачу за этот оборот коленчатого вала (через оборот будут подавать 4 других плунжера). Для точного определения этого момента иногда приходится несколько раз “толкать” коленчатый вал “назад” и “вперед”. Все замеры осуществляются после вращения коленчатого вала “вперед”. Положение маховика φ нп заносится в таблицу замеров. Пример замеров для 3-х цилиндров главного двигателя 6 L80GF дан в таблице 1.

| Таблица 1. Регулировка лубрикаторов ГД т/х SCF Vladimir 28/3-96 (рычаг – на 2-м делении) | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| № цилиндра | 1 | 2 | 3 | ||||||

| φНМТ, град | 180 | 60 | 300 | ||||||

| φ′нп, град | 217 | 96 | 338 | ||||||

| φнп, град за НМТ | 37 | 36 | 38 | ||||||

| Параметр | hmax | ho | ha | hmax | ho | ha | hmax | ho | ha |

| Точка 1 | 20,0 | 14,0 | 6,0 | 21,3 | 15,2 | 6,1 | 21,2 | 15,2 | 6,0 |

| Точка 2 | 20,1 | 14,1 | 6,0 | 21,2 | 15,2 | 6,0 | 20,4 | 14,5 | 5,9 |

| Точка 3 | 20,4 | 14,4 | 6,0 | 21,7 | 15,7 | 6,0 | 20,7 | 14,7 | 6,0 |

| Точка 4 | 20,9 | 15,0 | 5,9 | 21,7 | 15,6 | 6,1 | 20,6 | 14,7 | 5,9 |

| Точка 5 | 20,8 | 14,7 | 6,1 | 21,9 | 15,9 | 6,0 | 20,5 | 14,4 | 6,1 |

| Точка 6 | 19,4 | 13,4 | 6,0 | 21,4 | 15,4 | 6,0 | 21,4 | 15,4 | 6,0 |

| Точка 7 | 20,1 | 14,1 | 6,0 | 21,5 | 15,6 | 5,9 | 20,6 | 14,7 | 5,9 |

| Точка 8 | 20,5 | 14,4 | 6,1 | 21,5 | 15,3 | 6,2 | 20,7 | 14,8 | 5,9 |

Проворачивая коленчатый вал далее, в соответствии с порядком работы цилиндров определяются моменты начала подачи лубрикаторов в других цилиндрах по маховику и относительно НМТ. Итоги замеров можно проверить на втором обороте коленчатого вала по другим 4-м точкам маслоподачи лубрикаторов.

По результатам замеров и с учетом условий смазки 1-го поршневого кольца делается вывод о необходимости регулировки угла начала подачи лубрикатора цилиндра.

Для регулировки рекомендуется:

- Открыть крышку лубрикатора, проверить корректность положения планки винта 7 (рис. 5);

- Установить коленчатый вал в положение требуемого угла начала подачи;

- Ослабить винт крепления муфты приводного валика лубрикатора;

- Развернуть валик лубрикатора “вручную” в положение, при котором начинается подача (позиция А на рис. 6);

- Застопорить винтом крепление муфты валика лубрикатора.

Проверка и регулировка активного хода плунжеров точек смазки может быть выполнена с помощью индикатора линейных перемещений или с помощью обычного штангенциркуля. Для этого необходимо:

- Проворачивая коленчатый вал двигателя, установить лубрикатор цилиндра №1 в положение максимального хода плунжера (рис. 6, В). Это положение определяется достижением постоянства размера ho на протяжении некоторого угла поворота коленчатого вала. Замерить размер ho с точностью ±0,1 мм для 4-х точек смазки и записать в таблицу 1. Этот размер является постоянной величиной для данной точки смазки и не зависит от регулировки;

- В этом же положении коленчатого вала замерить размер hmax (рис. 6, С) для других 4-х точек смазки лубрикатора цилиндра 1 и записать с той же точностью в таблицу;

- Проворачивая коленчатый вал далее, за 2 оборота определить размеры hо и hmax в соответствии с порядком работы цилиндров для всех остальных точек смазки цилиндров;

- Найти активные хода плунжера лубрикаторов как разницу: hа = hmax – hо.

При расхождении активных ходов плунжеров по точкам смазки более, чем на ±0,2 мм — целесообразно выполнить регулировку. Регулировка выполняется путем изменения параметра hmax при положении лубрикатора, показанного на рис. 6, С. Для этого нужно ослабить стопорный винт и вывернуть на нужную высоту регулировочный винт. По окончании регулировки снять крышки лубрикаторов и проверить правильность положения планок регулировочных винтов (рис. 5).

Для обеспечения равного расхода цилиндровой смазки по цилиндрам независимо от степени износов лубрикаторов и прочих равных условиях необходимо: замерить расход смазки по цилиндрам на установившемся режиме полного хода и при наличии расхождений изменить регулировку активных ходов плунжеров лубрикатора пропорционально требуемому изменению расхода цилиндровой смазки.

Замер расхода смазки по отдельным лубрикаторам производится с помощью металлической линейки при закрытом кране пополнения лубрикатора (объем полости лубрикатора должен быть предварительно протарирован по линейке на стоянке дизеля). Заполнив лубрикатор вручную до максимального уровня, замеряется по секундомеру время снижения уровня до минимально возможного уровня, после чего открывается кран пополнения лубрикатора. Процедура очень ответственная, поскольку при минимальном уровне можно оставить цилиндр без смазки. По результатам замеров определяются часовые расходы цилиндрового масла по отдельным цилиндрам.

В двигателях Sulzer используются лубрикаторы цилиндровой смазки «аккумуляторного» типа, несколько отличные от рассмотренных выше, в которых работа лубрикатора не синхронизирована с ходом поршня. Масло поступает на зеркало цилиндра через отверстия цилиндровой смазки “самотеком”, при падении давления газов ниже давления в аккумуляторе, куда подается доза смазки от плунжера лубрикатора. Такой же принцип подачи цилиндровой смазки в электронно управляемых лубрикаторах, все чаще устанавливаемых на главные судовые дизели в последние годы. Достоинство электронно управляемых лубрикаторов – возможность снижать дозировку цилиндровой смазки пропорционально снижению цикловой подачи топлива при снижении частоты вращения дизеля. Это дает экономию цилиндровой смазки при длительной работе дизеля на частичных нагрузках. В лубрикаторах “традиционного” типа дозировка цилиндровой смазки как на полном, так и на малом ходу обычно не изменяется.