Метод сепарации топлив является наиболее распространенным способом очистки топлив от различных примесей и воды. Эффективность топливных систем судов напрямую зависит от качества работы сепараторов, особенности конструкций сепараторов которые играют ключевую роль в этом процессе. Разнообразие конструкций сепараторов позволяет оптимизировать очистку для различных типов топливных систем судов.

- Процесс очистки топлива в тарельчатом сепараторе

- Режимы сепарирования сепараторов

- Конструкция барабанов самоочищающихся сепараторов

- Конструкция барабанов фирмы «Лаваль»

- Конструкция барабана фирмы «Титан»

- Конструкция барабана фирмы «Вестфалия»

- Конструкция барабана модели OSC «Вестфалия»

- Гидравлическая система управления подвижным запирающим поршнем модели OSC

- Конструкция барабана сепаратора фирмы «Вестфалия» типа SAOG – 3016, 5016

- Механизм гидравлического управления работой запирающего поршня сепараторов типа SAOG

- Конструкция барабана фирмы «МИЦУБИСИ»

- Сепараторы с непрерывной разгрузкой барабана фирмы «Шарплес»

- Системы сепарирования «ALKAP» фирмы «ЛАВАЛЬ»

- Методы эффективного сепарирования топлива

Эффективность судовых систем топливоподготовки определяется эффективностью работы основного механизма этих систем – сепаратора. Требования очистки судового топлива согласно международным стандартам, таким как MARPOL Annex VI и ISO 8217, устанавливают строгие нормы по содержанию серы, воды, механических примесей и других загрязняющих веществ. Эти нормы направлены на минимизацию вредного воздействия на окружающую среду и обеспечение безопасной и эффективной работы судовых двигателей.

Что такое сепарация судового топлива?

Сепарация судового топлива – это процесс очистки топлива от воды и механических примесей для обеспечения надежной работы судовых двигателей.

Каков принцип работы центробежной силы в сепараторах судового топлива? Разделение при помощи центробежных сил эмульсий или суспензий за счет разности плотностей их компонентов называется центрифугированием. Процесс центрифугирования осуществляется в аппаратах – центрифугах.

В зависимости от технологического назначения такие центрифуги могут работать как осветлители (кларификаторы) – при разделении суспензий или как очистители (пурификаторы) – при разделении эмульсий.

Центрифуги, применяемые в судовых установках для очистки топлива и масла принято называть независимо от технологического назначения сепараторами, процессы происходящие в них – сепарированием (в 1878 г. инженер Лаваль назвал сепаратором изобретенную им центрифугу для разделения смесей по удельному весу).

Процесс очистки топлива в тарельчатом сепараторе

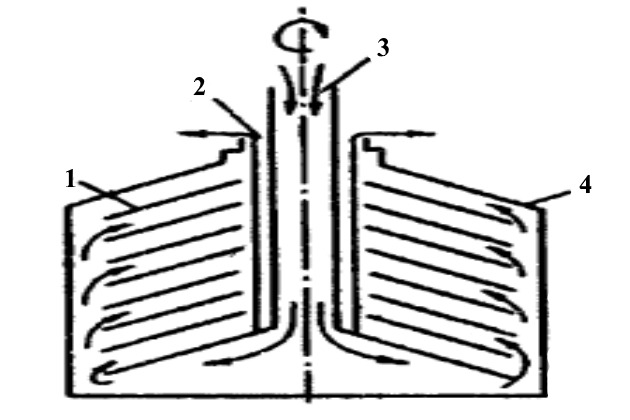

Работа барабана тарельчатого сепаратора, схема которого приведена на рис. 1, происходит следующим образом: неочищенное топливо по центральному каналу 3 непрерывно подается во вращающий барабан 4 поступает к периферии барабана, и далее проходит между тарелками 1 и отводится через кольцевой канал насадки 2 в верхней части.

1 – тарелки; 2 – кольцевое отверстие; 3 – центральный канал; 4 – барабан

В процессе этого движения загрязняющие примеси в топливе под действием центробежной силы осаждаются на внутренней стенке барабана 4 и на нижних поверхностях тарелок 1.

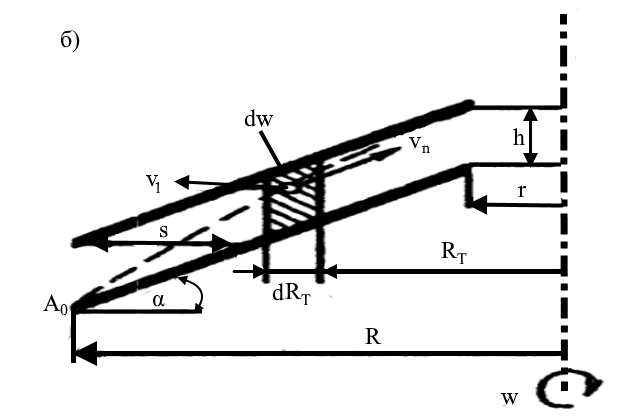

Рассмотрим процесс выделения частиц из неочищенного топлива в межтарелочном пространстве сепаратора. На рис. 2 показана схема осаждения частицы в тарелочном сепараторе.

R, r – максимальный и минимальный радиусы тарелки, м; s – расстояние между тарелками по горизонтали, м; h – расстояние между тарелками по вертикали, м; RT – радиус вращения частицы, м; Vn – скорость потока, м/сек; w – угловая скорость барабана; 1/сек – угол наклона образущ. тарелки, град; d – диаметр частицы, м; v1 – скорость частицы, м/сек

Частица диаметром -d- и плотностью -g- увлекается потоком топлива плотностью -gm– в межтарелочное пространство со скоростью потока -V- (см. рис. 2). В то же время под действием центробежных сил частица будет отбрасываться на нижнюю поверхность верхней тарелки со скоростью -V1–.

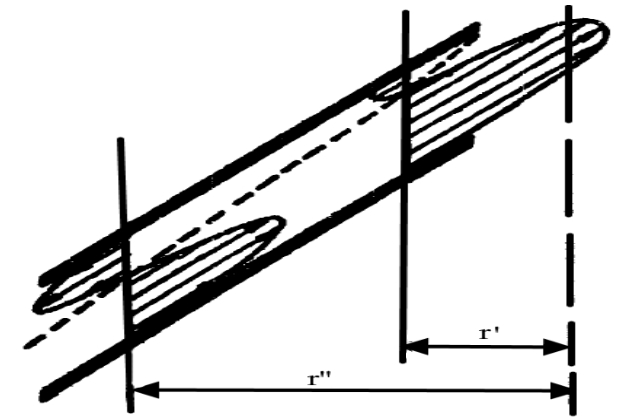

При сепарировании выделяются только те частицы, которые за время их пребывания в межтарелочном пространстве пересекут поток топлива и достигнут нижней поверхности тарелки. Таким образом, частицы, выделившиеся на тарелках, сползают по их поверхности к периферии, образуя встречный поток вещества. В этом случае в межтарелочном пространстве, имеющем высоту 0,7-0,8 мм, образуются два встречных потока – тяжелого компонента (дисперсной фазы) к периферии барабана и легкого компонента (дисперсионной среды) к центру барабана. Если учесть, что у поверхности тарелок относительная скорость топлива равна нулю, то схему потока в поперечном сечении межтарелочного пространства можно представить в виде, показанном на рис. 3.

У наружного края тарелок этот поток срывается и продолжает под действием центробежных сил движение к стенкам барабана, пересекая и возмущая встречный поток топлива, поступающий на очистку в межтарелочное пространство. В таких условиях некоторые частицы вновь захватываются свежим потоком и уносятся в выше расположенные межтарелочные пространства, где частицы, если размеры их окажутся меньше расчетных, могут не выделяться и будут унесены потоком.

Режимы сепарирования сепараторов

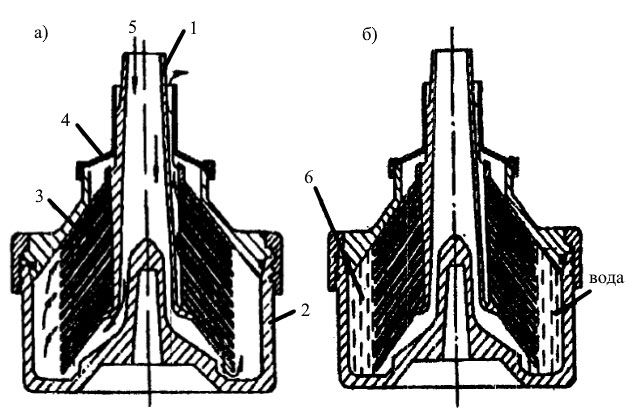

В зависимости от содержания воды в сепарируемом топливе сепаратор настраивают на режим сепарации как – кларификатор (осветлитель), см. рис. 4, а, или как пурификатор (очиститель), см. рис. 5 ниже.

а) 1 – тарелкодержатель; 2 – барабан сепаратора; 3 – пакет тарелок; 4 – кларификаторная горловина; 5 – вход неочищенного топлива;

б) 6 – вода, создающая водяной затвор

Рассмотрим работу сепаратора, настроенного на режим сепарации кларификатора (см. рис. 4, а), где стрелками показано движение топлива. Неочищенное топливо по центральному каналу 9 в тарелкодержателе 1 непрерывно поступает во вращающий барабан 2. Затем оно подается к периферии барабана 2, проходит по межтарелочным пространствам 3 и отводится через кларификаторную горловину 4, как показано стрелками. Загрязняющие топливо примеси под действием центробежной силы осаждаются на стенку барабана 7 и на конических поверхностях тарелок.

Если в сепарируемом топливе имеется вода, то она, выделяясь вместе с механическими примесями, заполнит весь грязевой объем барабана, образовав гидравлический затвор (см. рис. 4, б), который перекроет проход для поступления топлива в межтарелочное пространство. Непрерывно поступающее в барабан неочищенное топливо заполнит канал в тарелкодержателе и начнет выливаться из патрубка переполнения. Процесс сепарирования прекращается. Необходимо вскрытие сепаратора и чистка барабана.

Поэтому при сепарировании обводненных сортов топлива необходимо обеспечить непрерывный отвод из барабана выделяющейся воды.

С целью отвода из барабана выделяющейся воды из топлива сепаратор необходимо настроить как пурификатор (очиститель), конструктивная схема, которого приведена на рис. 5.

1 – тарелкодержатель; 2 – барабан сепаратора; 3 – отверстия в тарелках; 4 – разделительная тарелка; 5 – регулировочная шайба; 6 – центральный канал для тарелкодержателя для входа неочищенного топлива; 7 – патрубок разделительной тарелки; 8 – отверстие в сменной регулировочной шайбе; 5, 9 – тарелки; 10 – нижняя тарелка (без отверстий)

Рассмотрим работу сепаратора в режиме пурификации, для этого сборку барабана выполняют как пурификатор. Снимают кларификаторную насадку 4, (см. рис. 4), ставят регулировочную шайбу 5 (рис. 5) и заменяют верхнюю защитную тарелку на разделительную тарелку 10 (рис. 5). Также меняют нижнюю сплошную тарелку (рис. 4) на тарелку 10 (рис. 5), которая не имеет отверстия по окружности.

В период пуска сепаратора во вращающийся барабан предварительно заливают воду для предупреждения выхода неочищенного топлива через отверстие шайбы 5, т. е. этим самым создают гидравлический затвор. Только после этого подают топливо в сепаратор, которое через тарелкодержатель 1 поступает в каналы, образуемые отверстиями 3 в тарелках 9 и распределяется по межтарелочным пространствам.

Под действием центробежных сил эмульсия разделяется и вода, как более тяжелая составляющая, отбрасывается к периферии барабана 2, смешиваясь с водой гидравлического затвора, и отводится через отверстие регулировочной шайбы 5 (см. рис. 5, стрелка Б), а топливо, как более легкая часть эмульсии, оттесняется к центру барабана и отводится через патрубок разделительной тарелки 4.

При установившемся режиме сепарирования в барабане создается так называемый «нейтральный слой» – условная цилиндрическая поверхность раздела фаз топливо – вода. Граница «нейтрального слоя» должна быть примерно равна диаметру Дот расположенных отверстий 3 в дисках 9.

Необходимость поступления эмульсии по каналам, лежащим в «нейтральном слое» объясняется желанием уменьшить взаимное влияние встречных потоков легкой и тяжелой фаз, которые могут нарушить нормальный процесс сепарирования и снизить эффективность очистки топлива.

Читайте также: Технология обработки судового топлива

В процессе сепарирования диаметр «нейтрального слоя» может быть меньше или больше Дот и он может смещаться к центру барабана или к его периферии.

В обоих случаях возникают отрицательные последствия. В первом – уменьшается сепарирующая поверхность тарелок барабана (снижается эффективность работы сепаратора) и увеличивается содержание воды в чистом топливе. Во втором случае возможна потеря топлива, т. е. его попадание в отсепарированную воду.

Положение «нейтрального слоя» зависит от гидродинамического равновесия трех потоков: поступающего топлива и выходящих потоков чистого топлива и воды. Необходимое равновесие достигается регулированием одного потока от сепарированной воды – с помощью подбора регулировочной сменной шайбы. К каждому сепаратору прилагается комплект сменных регулировочных шайб, которые отличаются разными диаметрами выходных отверстий Дот и устанавливаются в зависимости от плотности сепарируемой жидкости.

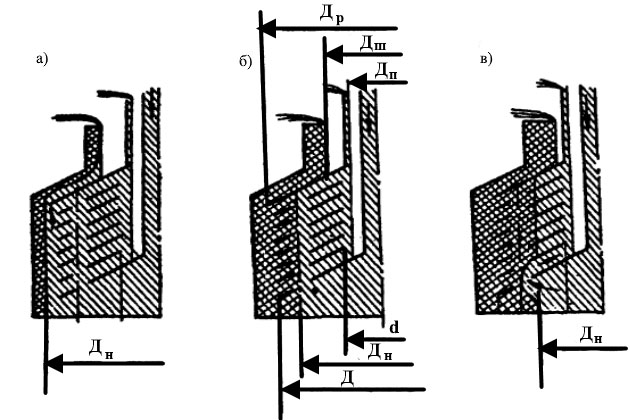

В качестве иллюстрации к вышеописанному на рис. 6 показана схема расположения «нейтрального слоя» в зависимости от диаметра шайбы.

а – шайба большая; б – шайба соответствует удельному весу топлива; в – шайба мала.

Дн – диаметр окружности «нейтрального слоя», м; Др – диаметр разделительной тарелки, м; Дш – диаметр регулировочной шайбы, м; Дп – диаметр патрубка отвода очищенного топлива, м; d – минимальный диаметр тарелки, м

На рис. 6, б показана схема расположения «нейтрального слоя» при правильно установленной регулировочной шайбе. «Нейтральный слой» располагается вблизи цилиндрической поверхности с диаметром отверстий Д = Дн. На рис. 6, а показана схема расположения «нейтрального слоя» при большем диаметре регулировочной шайбы. «Нейтральный слой» сместился к периферии барабана. Его диаметр Дн‚ оказался равным наружному диаметру Дp‚ разделительной тарелки, и созданы условия выхода топлива вместе с отсепарированной водой.

Это явление в работе сепаратора определяют по сигнализации датчика контроля о наличии топлива в отсепарированной воде.

В этом случае необходимо остановить сепаратор и заменить регулировочную шайбу на размер меньше.

На рис. 6, в показана схема расположения «нейтрального слоя» при малом диаметре Дш регулировочной шайбы. При этом Дш, меньше Дн, т. е. «нейтральный слой» сместился к оси вращения. Вода заполнила часть сепарирующей поверхности тарелок и она частично увлекается топливом. Это нарушение режима сепарации определяется Системы защиты грузов на газовозах по сигнализации датчика контроля наличия воды в топливе и пониженной производительности сепарации.

В этом случае требуется остановка сепаратора и смена регулировочной шайбы на размер больше.

Подбор регулировочных шайб в эксплуатации осуществляется по таблицам и графикам, приданным к данному сепаратору, в зависимости от ряда параметров: плотности сепарируемого продукта, наличие в нем воды.

Все выпускаемые сепараторы можно разделить по принципу очистки барабана от шлама на две группы:

- с периодической разгрузкой барабана от шлама;

- с непрерывной разгрузкой барабана от шлама.

Сепараторы второй группы выпускаются фирмой «Шарплес».

На большинстве судов морского транспортного флота установлены топливные и масляные сепараторы самоочищающие, с периодической очисткой барабана от шлама таких фирм:

- «Лаваль» (Швеция);

- «Вестфалия» (Германия);

- «Титан» (Дания);

- «Мицубиси» (Япония).

Особенностью вышеперечисленных сепараторов первой группы является применение специальных дисков с профилированными каналами, работающих как центростремительные насосы.

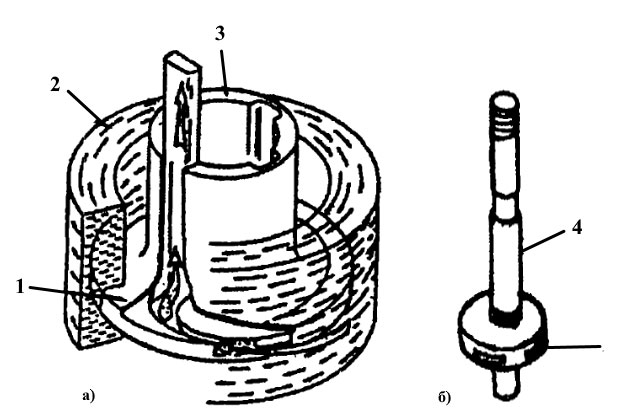

На рис. 7, а приведена конструктивная схема напорного диска, а на рис. 7, б – его расположение на центральном патрубке.

а – напорный диск; б – центральный патрубок с напорным диском.

1 – напорный диск; 2 – жидкость; 3 – выпускной патрубок; 4 – центральный патрубок

Принцип действия такого диска заключается в следующем: диск 1 крепится к центральному патрубку неподвижно, а жидкость 2 кольцевым слоем вращается вокруг него вместе с барабаном.

Энергия движения вращающей жидкости в напорном диске преобразуется в давление.

Если в выпускном трубопроводе 3 отсутствует противодавление, то центробежный уровень нефтепродукта в напорной камере будет практически находиться на том же расстоянии от центра вращения, т. е. имеет тот же диаметр, как и диаметр напорного диска.

Если же поступающее из напорного диска топливо должно преодолеть некоторое противодавление, например, высоту подъема или проходить через аппараты, требующие напора, то центробежный уровень топлива в камере напорного диска будет передвигаться по направлению внутрь до такого положения, при котором противодавление преодолевается. Таким образом, напорный диск выкачивает все то количество сепарируемого топлива, которое поступает в камеру напорного диска, независимо от противодавления вплоть до максимальной величины давления, создаваемого напорным диском.

Напорные диски в зависимости от их размеров и частоты вращения могут создать давления до 0,25 МПа.

Конструкция барабанов самоочищающихся сепараторов

Далее мы рассмотрим распространенные типы сепараторов, их конструкцивные особеноости и принципы работы, что поможет понять актуальность каждой разновидности.

Конструкция барабанов фирмы «Лаваль»

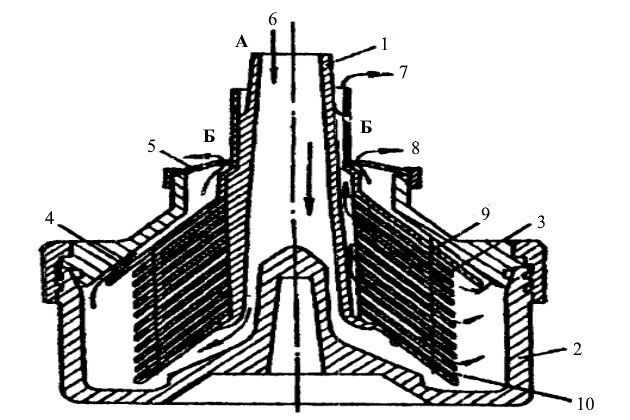

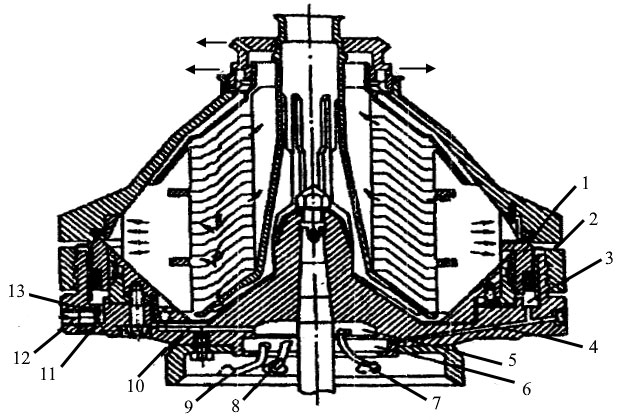

На рис. 8 приведена конструктивная схема барабана фирмы «Лаваль» с гидравлическим приводом запирающего поршня.

Во время пуска сепаратора запирающий поршень 1 находится в нижнем положении и разгрузочные пазы 2 остаются открытыми. Когда частота вращения барабана сепаратора достигнет максимального значения, маневровый кран 6, имеющий четыре фиксированных положения и при пуске находящийся в положении № 2 (выключено) – устанавливается в положении № 3 (закрыто), и вода из питающей емкости 7, расположенной над сепаратором (на высоте 1,5-3,0 м от уровня напорного диска 10), поступит по трубе 8 в камеру 15, а из нее по каналу 14 – в камеру 16. Отсюда вода по каналу 17 попадает в камеру 18 под запирающим поршнем и заполняет ее. Под действием центробежных сил запирающий поршень перемещается вверх и перекрывает разгрузочные пазы 2.

После заполнения камеры 18 вода не будет вытекать из камеры 16, и слой ее, расположенный в камере 16 под действием центробежных сил кольцеобразно, начнет возрастать до тех пор, пока кромки лопастей напорного диска не будут захватывать воду. Вода, захваченная лопастями напорного диска, будет отсасываться из камеры 16 и нагнетаться по каналу 11 к вестовой трубе 5. Поток из трубки 5 показывает, что камера 18 заполнена водой и запирающий поршень закрыл разгрузочные пазы.

Будет интересно: Сепарация и крепление грузов на судне

Затем маневровый кран устанавливают в положении № 4 (работа). При этом канал 11 сообщается с емкостью 7, а канал 8 перекрывается. Во время работы сепаратора в камере 16 устанавливается постоянный уровень воды: при приближении его к оси вращения лопасти напорного диска будут захватывать воду и отсасывать по каналу 11 в емкость 7, при падении уровня – вода из емкости 7 через канал 11 и напорный диск 10 будет переливаться в камеру 16, компенсируя потери воды от испарения и утечек.

После того, как проведено вытеснение топлива из барабана, приступают к его разгрузке. Для этого маневровый кран устанавливают в положение № 1 (разгрузка). Канал 11 перекрывается, а труба 8 соединяется с емкостью 7. Вода из емкости 7 через трубу 8, камеру 15 и канал 14 начнет поступать в камеру 16. Уровень воды в камере 16 приблизится к оси вращения, так как напорный диск больше не отсасывает воду, затем вода через буртик 13 начнет переливаться в камеру 12 и по каналу 9 поступит в камеру 3. Когда давление воды превысит давление пружин 4, кольцо 20 опустится и откроет каналы 21, запирающий поршень опустится и откроет разгрузочные пазы 2. Шлам и жидкость, находящиеся в барабане, будут выброшены центробежной силой через открывшиеся пазы.

Для возобновления работы сепаратора маневровый кран устанавливают в положение № 2 (выключено). При этом перекрывается труба 8 и канал 11, сообщающие барабан с емкостью 7. Вода из камеры 3 вытекает через 5-6 сек через отверстия 19, и кольцо под действием пружин 4 поднимается и закроет каналы 21, маневровый кран устанавливается в положение № 3 и цикл повторяется.

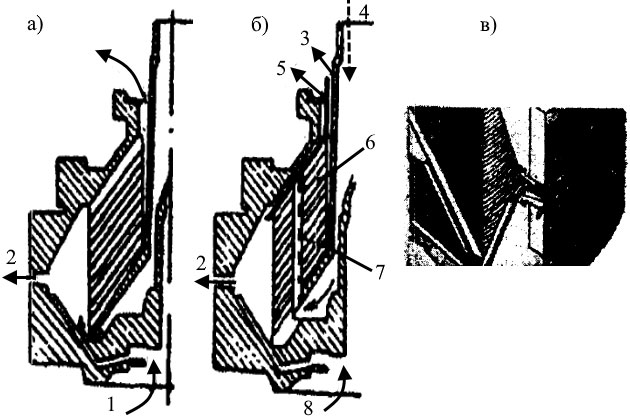

Конструкция барабана фирмы «Титан»

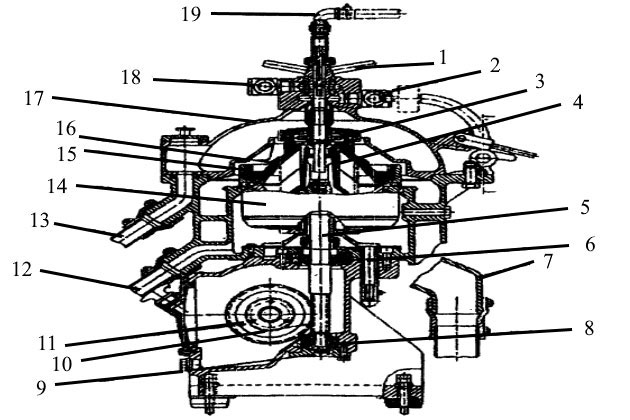

На рис. 9 показана схема конструкции барабана фирмы «Титан».

Для того, чтобы после разгона сепаратора закрыть барабан, маневровым краном направляют воду к форсунке 8, из которой вода поступает в камеру 6, по каналу 4 перетекает в камеру 3 и поднимает запирающий поршень 1. После того, как барабан закрылся, подача воды нужна лишь для компенсирования утечки воды.

Маневровый кран переключается, и вода подается к форсунке 9, имеющей меньшую пропускную способность. Сепаратор готов к работе.

Для разгрузки барабана переключением маневрового крана подают воду к форсунке 7, откуда она поступает в камеру 5 и по каналу 10 – к клапану 12 и «подрывает» его. Клапан 12 открывает канал 11, вода вытекает из камеры 3 через каналы 1З и 11, поршень опускается и открывает пазы 2. Происходит разгрузка барабана. Чтобы закрыть барабан, вновь подают воду к форсунке 8. Далее работа сепаратора происходит выше описанным способом.

Конструкция барабана фирмы «Вестфалия»

На рис. 10 представлена схема конструкции сепаратора «Вестфалия» типа OSC. Принцип действия барабана и обозначения деталей, принятые на рисунке, не отличаются от приведенных выше рисунков.

1 – рукоятка крепления комплекта деталей верхнего узла; 2 – патрубок отвода отсепарированного топлива; 3 – напорный диск; 4 – тарелкодержатель пакета тарелок; 5 – вертикальный вал; 6 – промежуточный шарикоподщипник; 7 – фрагмент патрубка слива шлама; 8 – нижний упорный подшипник; 9 – крышка упорного подшипника; 10 – червяк вертикального вала; 11 – червячное колесо; 12 – патрубок выгрузки шлама; 13 – патрубок выгрузки отсепарированной воды; 14 – барабан сепаратора; 15 – большая кольцевая гайка барабана; 16 – крышка барабана; 17 – крышка корпуса сепаратора; 18 – патрубок подвода грязного топлива; 19 – патрубок подвода воды для водяного затвора

Кинематическая схема саморазгружающихся сепараторов аналогична обычным сепараторам со сплошным барабаном.

Конструкция барабана модели OSC «Вестфалия»

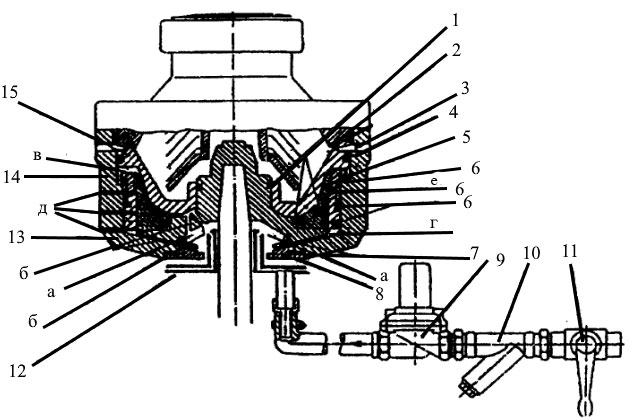

На рис. 11 показана схема устройства барабана сепаратора модели OSC.

1 – патрубок выгрузки шлама; 2 – патрубок удаления отсепарированной воды; 3 – отверстия в пакете тарелок нейтрального слоя; 4 – штуцер отвода очищенного топлива; 5 – штуцер подачи неочищенного топлива; 6 – подача воды для гидравлического затвора; 7 – шламовая камера; 8 – разгрузочные пазы; 9 – подвижной запирающий поршень; 10 – кольцевой цилиндр; 11 – сопло;

12 – сопло разгрузки; 13 – водяная камера; 14 – вход рабочей управляющей воды;

15 – тарелкодержатель

Режим работы сепаратора – разгрузочные пазы закрыты.

Режим выгрузки шлама – разгрузочные пазы открыты.

Конструкция барабана модели OSC существенно отличается от конструкции барабана модели SAOC. В барабане модели OSC распределитель (тарелкодержатель) 15 без фигурной пяты и с отсутствием направляющего кольца для подвижного запирающего поршня (дна). Для герметичности и разгрузки барабана используется подвижной запирающий поршень 9 (дно барабана).

Отвод отсепарированного топлива производится напорным диском 16.

Сепарируемое топливо подается в барабан через патрубок 5. В верхней части сборника имеется центральный патрубок 6, через который подается вода для создания в барабане водяного затвора.

В наклонных стенках барабана имеются разгрузочные пазы, которые при работе сепаратора перекрываются подвижным запирающимся поршнем 9. По мере накопления шлама подвижный запирающий поршень перемещается вниз, разгрузочные пазы открываются, и скопившийся шлам под действием центробежных сил выбрасывается из барабана. Затем подвижный запирающий поршень возвращается в верхнее положение и закрывает разгрузочные пазы.

Управление подвижным поршнем осуществляется специальной гидравлической системой.

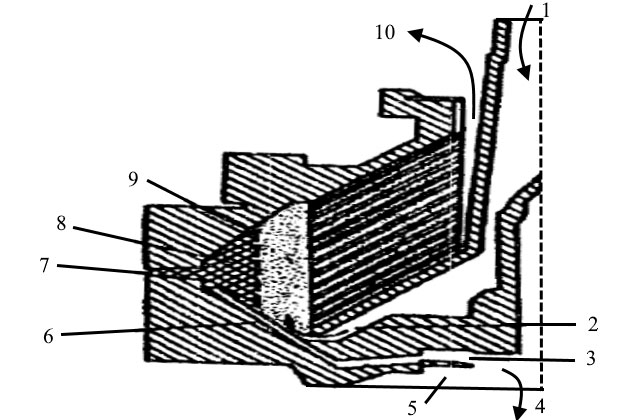

Гидравлическая система управления подвижным запирающим поршнем модели OSC

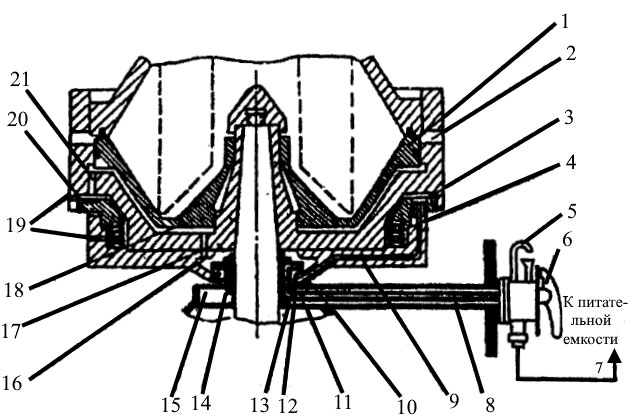

Барабан сепаратора модели OSC, как и все сепараторы фирмы «Вестфалия», самоочищающийся, с периодическим удалением шлама через разгрузочные пазы. Схема конструкции барабана с устройством гидравлического управления подвижным запирающим поршнем приведена на рис. 12.

1 – уплотнение подвижного поршня; 2 – уплотнение крышки барабана; 3 – уплотнение в крышке барабана для подвижного поршня; 4 – разгрузочные пазы; 5 – уплотнение подвижного поршня; 6 – уплотнение промежуточного цилиндра; 7 – уплотнение крышки водяной камеры; 8 – крышка водяной камеры; 9 – соленоидный клапан; 10 – водяной фильтр; 11 – быстрозапорный клапан; 12 – канал подачи буферной воды; 13 – дно нижней части барабана; 14 – корпус барабана; 15 – подвижной загорающий поршень.

а – распределительная водяная камера; б – водяные каналы; в – водяная камера запирающего подвижного поршня; г – водяная камера промежуточного цилиндра; д – сопла для удаления излишков воды; е – внутренняя водяная камера промежуточного цилиндра

При неработающем сепараторе подвижный запирающий поршень находится в нижнем положении, и его разгрузочные пазы (отверстия) открыты.

Пуск сепаратора в работу происходит следующим образом; когда частота вращения барабана достигнет рабочих значений, необходимо закрыть разгрузочные пазы, с помощью перемещения подвижного запирающего поршня в верхнее положение. Для этого открывают быстрозапорный кран рабочей (буферной) воды, которая с давлением 2 бар попадает в распределительную водяную камеру -а- и по каналам -б- направляется в водяную камеру подвижного поршня -в- и водяную камеру промежуточного цилиндра -г-.

Давление воды в водяной камере -в- больше, чем в водяной камере -г-, вследствие того, что нижнее сопло -д- – удаление излишка воды – открыто.

Наличие Приборы контроля атмосферы танковдавления в водяной камере -в- перемещает подвижный поршень в верхнее положение, перекрывая разгрузочные пазы, а промежуточный цилиндр барабана вниз, который перекрывает сопла -д- выхода воды наружу. Быстрозапорный кран рабочей (буферной) воды закрывают.

Барабан сепаратора готов к производству режима сепарации – подается вода для водяного затвора и неочищенное топливо.

По мере накопления шлама в шламовой камере барабана его периодически необходимо удалять.

Для разгрузки барабана от шлама подачу топлива прекращают, и подают воду, подогретую до температуры сепарируемого топлива, которая вытесняет топливо из барабана. Затем открывают быстрозапорный кран рабочей воды на 2-3 с. Рабочая вода по каналу -б- поступает в водяную камеру -г- под промежуточный цилиндр барабана и перемещает его вверх, открывая сопла -д- выхода воды наружу. Давление в водяной камере -в- падает, подвижный поршень перемещается вниз, открывая разгрузочные пазы, одновременно давление в водяной камере -г- также падает.

Вследствие этого давление в водяной камере -в- повышается, так как водяные каналы -б- имеют повышенное проходное сечение и перемещают подвижный поршень вверх – перекрывая разгрузочные пазы, а промежуточный цилиндр вниз, который закрывает сопла.

Подается вода и сепарируемое топливо – процесс сепарирования продолжается.

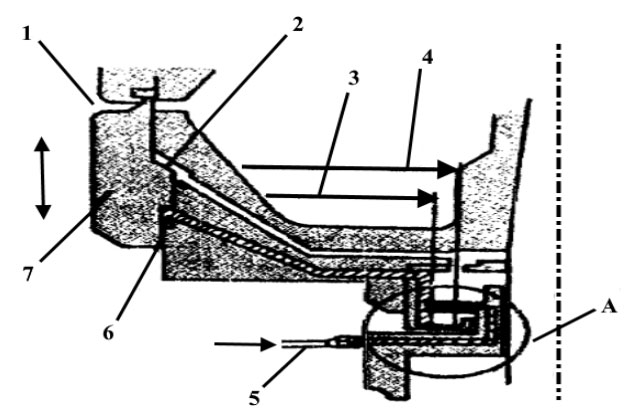

Конструкция барабана сепаратора фирмы «Вестфалия» типа SAOG – 3016, 5016

1 – уплотнительное резиновое кольцо; 2 – крышка камеры; 3 – шайба; 4 – малая кольцевая камера; 5 – нажимное кольцо; 6 – уплотнительное кольцо; 7 – проставочное кольцо; 8 – тарелкодержатель; 9 – разделительная тарелка; 10 – предохранявший лист крышки барабана; 11 – большая кольцевая гайка; 12 – уплотнительное кольцо запирающего поршня; 13 – запирающий поршень; 14 – предохраняющий лист дна барабана; 15 – пакет тарелок; 16 – нижняя концевая тарелка; 17 – нижняя тарелка; 18 – уплотнительное кольцо тарелкодержателя; 19 – уплотнительное кольцо запирающего поршня; 20 – уплотнительное кольцо направляющей запирающего поршня; 21 – уплотнительное кольцо запирающего поршня; 22 – корпус барабана с резьбой для большой кольцевой гайки; 23 – винт; 24 – стопорная шайба; 25 – стопорная гайка вертикального вала; 26 – крышка барабана; 27 – комплексационная тарелка; 18 – малая кольцевая гайка; 29 – уплотнение; 30 – регулировочная шайба

Механизм гидравлического управления работой запирающего поршня сепараторов типа SAOG

При пуске сепаратора запирающий поршень находится в нижнем положении, разгрузочные пазы открыты. Когда частота вращения барабана сепаратора достигнет наибольшего значения, для перемещения запирающего поршня в верхнее положение – открывают кран 4 (см. рис. 14) на магистрали буферной воды.

1 – уплотнительное кольцо; 2 – уплотнительное кольцо крышки барабана; 3 – уплотнительное кольцо запирающего поршня; 4 – буферный кран; 5 – фильтр в сборе; 6 – штуцер соединительный; 7 – магистраль буферной воды.

а – канал подвода воды в полость -А-; b – отверстие сброса излишков воды из полости -В-; с – отверстие сброса воды из полости -А-; d – отверстие подвода буферной воды в полость -В-

Вода по каналам -а- и -4- попадает в полости -А- и -В-. Из полости -А- вода по каналу -с- вытекает, в полости -В- часть воды остается, а ее излишки вытекают через отверстие -b-. Вследствие того что отверстие -а- находится ближе к оси вращения, чем отверстие -b-, давление воды над затвором больше, чем давление воды под ним, и запирающий поршень перемещается в верхнее положение, перекрывая разгрузочные пазы. После этого в барабан подается загрязненное топливо.

По мере очистки топлива у стенок барабана начинает скапливаться шлам, который необходимо периодически удалять.

Разгрузка барабана сепаратора от загрязнений производится через пазы, имеющиеся на внутренней цилиндрической части барабана. Во время разгрузки барабана от шлама подачу топлива в барабан прекращают и подают воду, нагретую до температуры сепарируемой жидкости, которая вытесняет эту жидкость из барабана, затем открывают кран 4 (см. выше рис. 12) буферной воды. Так как диаметр отверстий (каналов) -а- больше диаметра отверстий -г-, основная масса буферной воды поступит в полость -А-. Поскольку в полость -А- поступает большое количество воды, чем вытекает из отверстия -с-‚ давление над запирающем поршнем в полости -А- станет больше, чем в полости -В-, и запирающий поршень опустится в нижнее положение, открывая разгрузочные пазы. Произойдет «выстрел» – шлам вылетает из барабана. Кран буферной воды должен оставаться открытым примерно 10 сек., чтобы твердые частицы, осевшие на стенках барабана, с замедлением также должны удалиться из барабана. Если кран закрыть слишком рано, то твердые частицы могут попасть в зазор вверх идущего запирающего поршня и запрессовываться в уплотнительное кольцо крышки барабана. После этого подачу буферной воды прекратить – закрытием крана. Вода из полости -А- вытекает по каналу -с-, давление в полости -А- падает. Давление воды в полости -В- запирающий поршень поднимает в верхнее положение, разгрузочные пазы перекрываются и сепарируемое топливо подается в барабан.

Время работы сепаратора между его разгрузками определяется степенью загрязнения судового топлива, но во всех случаях разгрузку барабана следует производить до того, как его шламовое пространство будет полностью заполнено шламом.

Конструкция барабана фирмы «МИЦУБИСИ»

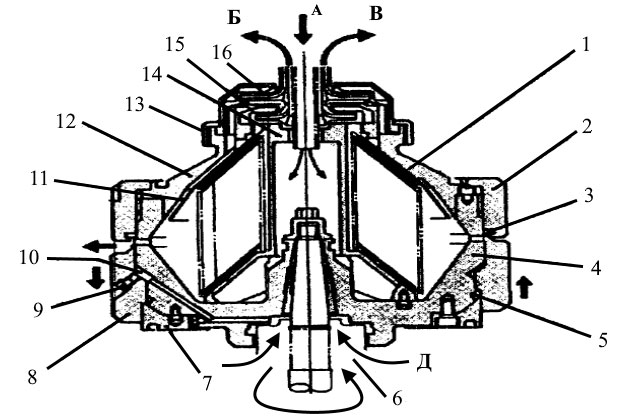

На рис. 15 представлена схема конструкции барабана «Мицубиси» моделей SJ 3000, 4000, 6000, 8000.

1 – пакет тарелок; 2 – большая кольцевая гайка барабана; 3 – уплотнения запирающего подвижного поршня; 4 – корпус барабана; 5 – нижняя водяная камера; 6 – подвод рабочей управляющей воды; 7 – нижнее кольцо барабана; 8 – запирающий подвижной поршень; 9 – пробка сопел; 10 – верхняя водяная камера; 11 – верхний разделительный диск; 12 – крышка барабана; 13 – малая кольцевая гайка барабана; 14 – распределитель; 15 – напорный диск откатки топлива; 16 – напорный диск откатки отсепарированной воды.

А – вход неочищенного топлива; Б – выход очищенного топлива; В – выход отсепарированной воды; Д – вход рабочей управляющей воды

Конструкция этих барабанов саморазгружающая, которая позволяет в процессе работы сепаратора производить быструю и эффективную очистку барабана от накопившегося шлама. Барабан изготовлен разъемным, т. е. в нижней части имеет подвижный цилиндр (в виде поршня), который управляется специальной гидравлической системой.

Рассмотрим работу механизма гидравлического управления работой подвижного запирающего цилиндра барабана сепаратора, которая представлена на рис. 16.

1 – разгрузочный паз; 2 – верхний водяной канал для рабочей воды высокого давления; 3 – рабочая вода низкого давления из водяного бака; 4 – рабочая вода высокого давления от гидрофора; 5 – вход рабочей воды; 6 – нижний канал для рабочей воды низкого давления; 7 – подвижной цилиндр барабана.

Узел А – крылатка напорного диска

Вода, из водяного бака с низким давлением, расположенным на высоте H = 1,5-3,0 м от уровня напорного диска, через клапан и узел механизма поступает в нижний канал 6 барабана сепаратора для низкого давления.

В процессе работы сепаратора он заполнен водой низкого давления и под действием этого давления и центробежной силой подвижный цилиндр поднят и прижат вверху к уплотнительному кольцу крышки барабана. Таким образом, разгрузочные пазы шламовой камеры барабана закрыты.

Процесс выгрузки накопившегося шлама в шламовой камере барабана происходит следующим образом: вода от гидрофора высокого давления через клапан поступает в узел механизма и направляется в верхний водяной канал 2, предназначенный для рабочей воды высокого давления. Наличие давления в верхнем водяном канале осуществляет воздействие на подвижный цилиндр, в связи с тем, что площадь воздействия в верхнем канале больше, чем в нижнем, и центробежная сила больше, чем в нижнем канале.

В результате воздействия на подвижный цилиндр давления воды со стороны верхнего водяного канала подвижный цилиндр будет сдвинут вниз, разгрузочные пазы откроются и накопившийся шлам в шламовой камере будет отстрелен за счет центробежных сил и одновременно откроется сопло 9 (см. рис. 16) выпуска воды из нижнего канала 6.

Сепараторы с непрерывной разгрузкой барабана фирмы «Шарплес»

Саморазгружающиеся сепараторы, рассмотренные в предыдущем пункте, являются сепараторами периодического действия, так как для разгрузки барабана каждый раз приходится прерывать процесс обработки.

Фирма «Шарплес» создала новую конструкцию барабанов соплового типа сепараторов непрерывного действия.

Очистка топлива от примесей в таких барабанах происходит таким же образом, как и в ранее описанных конструкциях тарельчатых сепараторов.

Барабан может настраиваться как на режим кларификатора (см. рис. 17, а), так на режим пурификатора (см. рис. 17, б).

А – режим кларификатора; Б – режим пурификатора; В – схема сопла.

1 – топливо и эмульсия на рециркуляцию; 2 – разгрузка из сопел – смесь топлива и взвесей; 3 – очищенное топливо; 4 – грязное топливо на очистку; 5 – отсепарированная вода; 6 – каналы нейтрального слоя, образуемые отверстиями в тарелках; 7 – поверхность раздела между топливом и водой; 8 – поток воды на рециркуляцию

Отличие в работе барабана состоит в том, что через постоянно открытые сопла на периферии барабана непрерывно выбрасывалась смесь воды, топлива и шлама. Чтобы предотвратить потери топлива, которое в большом количестве уходило с водой и шламом, эта смесь вновь подавалась на сепарацию в барабан через приемную камеру и каналы в нижней его части. Непрерывно циркулируя, смесь концентрировалась, содержание шлама в ней возрастало, а количество топлива уменьшалось. Когда перекачка такой концентрированной смеси становилась затруднительной – она выгружалась из циркуляционной системы в грязевой танк.

Фирма «Шарплес» разработала конструкцию и схему включения полностью автоматизированной установки «Гравитроль».

На рис. 18 представлен барабан этого типа – запирающего поршня он не имеет, сопла 7 на периферии барабана во время работы остаются открытыми.

1 – центральный канал тарелкодержателя; 2 – сепарируемая жидкость; 3 – водяная камера; 4 – вода избыточная; 5 – регулировочная шайба; 6 – водяной канал; 7 – сопло; 8 – кольцевой слой жидкости; 9 – граница раздела фаз; 10 – выход отсепарируемой воды

Чтобы через сопла не происходило утечки сепарируемой жидкости 2, предусмотрено гидравлическое уплотнение их, которое осуществляется следующим образом: в камеру вращающегося барабана непрерывно подается вода, которая под действием центробежных сил перетекает по каналам 6 к периферии барабана и образует кольцевой слой 8.

Количество поступающей воды должно быть несколько больше пропускной способности сопел. В этом случае происходит процесс саморегулирования – избыток подаваемой воды 4, который не могут пропустить сопла, переливается через край регулировочного сопла 5. Такой же процесс саморегулирования происходит при колебаниях содержания воды в сепарируемом продукте. При увеличении содержания воды увеличивается перелив воды, при уменьшении – снижается. Очищаемое топливо подается через канал 1 тарелкодержателя к периферии пакета тарелок, проходит по межтарелочным пространствам и, уже очищенный, отводится в верхней части барабана 10. Отделяющие примеси по коническим стенкам барабана сползают к соплам, через которые и удаляются вместе с непрерывно вытекающей водой.

Системы сепарирования «ALKAP» фирмы «ЛАВАЛЬ»

Обычные сепараторы не могут обрабатывать тяжелое топливо с плотностью более 990 кг/м3 при 15 °С и вязкостью до 600 сСт при 50 °С. Такое положение не дает возможности судовладельцу воспользоваться преимуществом дешевых топлив с высокой вязкостью и плотностью.

Для разрешения этих проблем фирма «Лаваль» разработала сепарационную систему нового типа, названную «ALKAP».

Эта система является дальнейшим совершенствованием системы сепарирования. Её основное назначение – очистка тяжёлого топлива с удельным весом до 1 010 кг/м3 (при 15 °С) и вязкостью 700 сСт (при 50 °С). Однако она может применяться и для других менее вязких топлив.

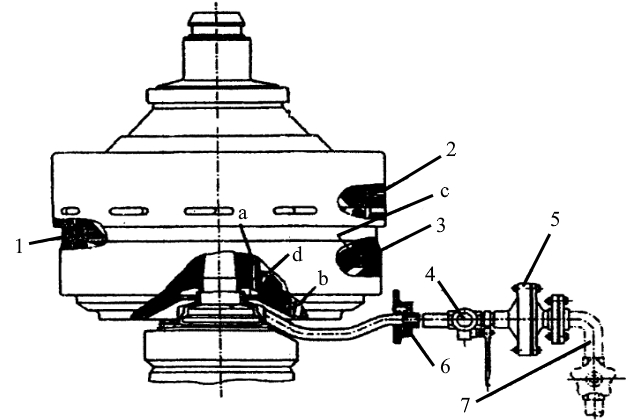

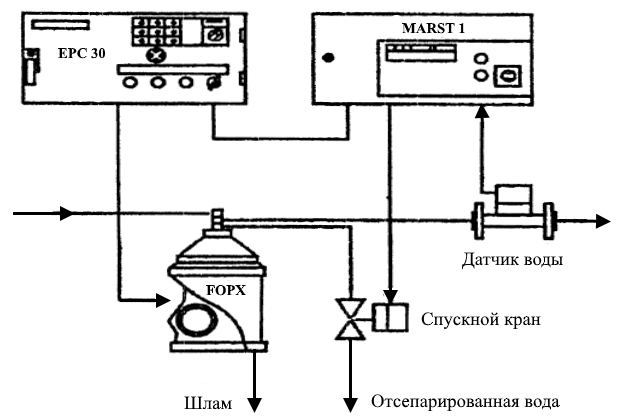

На рис. 19 представлена схема компоновки автоматической системы установки сепарирования «ALKAP».

В состав системы «ALKAP» входят: сепаратор серии FOPX (типа WHPX), блок программного управления ЕЗС или IPC, микропроцессор MARST 1, датчик определения воды в топливе WT 100, клапан удаления отсепарированной воды и дополнительное оборудование.

Серия сепараторов FOPX состоит из нескольких моделей со следующими характеристиками:

- FOPX607 – производительностью 5 500 л/ч;

- FOPX609 – 7 500 л/ч;

- FOPX610 – 10 000 л/ч;

- FOPX 613 – 15 000 л/ч.

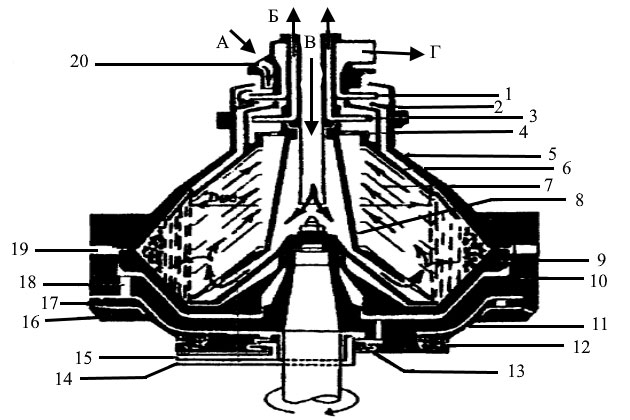

Конструкция сепараторов серии FOPX аналогична сепараторам серии WHPX, которая рассматривается ниже на рис. 20.

1 – напорный диск для удаления отсепарированной воды (стрелка «Г»); 2 – регулировочная шайба; 3 – напорный диск для удаления очищенного топлива (стрелка «Б»); 4 – шайба; 5 – крышка барабана; 6 – верхняя (разделительная) тарелка; 7 – пакет тарелок; 8 – тарелкодержатель); 9 – подвижное дно барабана; 10 – корпус барабана; 11 – управляющее кольцо; 12 – пружина; 13 – напорный диск для рабочей воды; 14 – патрубок для подачи управляющей воды; 15 – патрубок для подачи управляющей воды на закрытие разгружающих пазов; 16 – кольцо; 17 – камера с соплами; 18 – сливной канал; 19 – разгрузочные пазы.

«А» – подача пресной воды для пополнения бака 1; «Б» – удаление шлама

Однако существует принципиальное отличие в удалении из барабана FOPX отсепарированной воды, так как в этом барабане отсутствует регулировочная шайба 2. Вместо неё установлен проточный диск с отверстием постоянного диаметра.

В этом барабане сепаратора удобным регулированием положения «нейтрального слоя» является периодическое удаление отсепарированной воды с помощью автоматических устройств.

Блок 2 служит для программирования всех операций работы сепаратора. Блок 3 является управляющим. Рассмотрим процесс периодического удаления из барабана сепаратора FOPX отсепарированной воды. Между частичными выгрузками сепаратор работает в режиме кларификации, т. к. клапан 16 на выходе отсепарированной воды закрыт и вода скапливается в шламовой камере.

Граница топлива и воды, т. е. «нейтральный слой» постепенно смещается к центру барабана. В начале он достигает наружного диаметра пакета тарелок, а затем начинает углубляться далее к центру барабана. При этом некоторое количество воды начинает поступать в выходной трубопровод топлива, где обнаруживается высокоточным датчиком 15. Сигнал от этого датчика поступает в управляющий блок 3 и он выдает команду на открытие выпускного клапана 16.

Вода из шламовой камеры удаляется под действием центробежной силы через отверстие проточного диска в камеру напорного диска 1, который нагнетает воду в выходной трубопровод по стрелке «Г».

По окончании установленного в программе промежутка времени соленоидный клапан 4 закрывается, а клапан 16 закрывается под действием пружины.

Рекомендуется к прочтению: Система электронного управления топливоподачей

Если запрограммированный момент выгрузки шлама из сепаратора опережает сигнал датчика 15, то скопившаяся в шламовой камере отсепарированная вода будет выброшена вместе со шламом при выгрузке.

В случае значительного обводнения исходного нефтепродукта возможно двух и трехкратное удаление воды путем открытия клапана 16, но при пятикратном удалении программа останавливает сепаратор и включается сигнализация.

При выгрузках и удалении воды подача нефтепродукта и его очистка не прерывается.

Подача прекращается только в аварийных ситуациях, например, при обесточивании блока управления, падении давления воздуха в системе, отсутствии разгрузки барабана, очень высоким содержанием воды в нефтепродукте, повышенной вибрации, отклонении от установленных пределов давления нагнетания нефтепродукта.

На рис. 21 представлена схема автоматической системы сепарирования тяжелого топлива «ALKAP».

1 – водяной бак; 2 – программный блок; 3 – блок управления; 4 – соленоидный клапан управления клапаном 16 на выходе отсепарированной воды; 5 – соленоидный клапан управления трехходовым клапаном 14, подающим топливо в сепаратор; 6 – подача воздуха на управление клапанами 14 и 16; 7 – выход отсепарированного топлива; 8 – паровой подогреватель топлива; 9 – вход пара; 10 – вход топлива от насоса; 11 – выход конденсата; 12 – выход подогретого топлива на рециркуляцию; 13 – выход отсепарированной воды; 14 – трехходовой клапан; 15 – датчик обнаружения воды в топливе WT-100; 16 – клапан с воздушным приводом; 17 – соленоидный клапан подачи воды для выгрузки; 18 – соленоидный клапан управления подачи воды для разгрузки; 19 – соленоидный клапан управления подачи воды для прекращения разгрузки

Она обеспечивает безвахтенное обслуживание сепараторов этой установки, а также все рабочие операции выполняются автоматически по заданной программе, в системе предусмотрена аварийная сигнализация и защита.

Методы эффективного сепарирования топлива

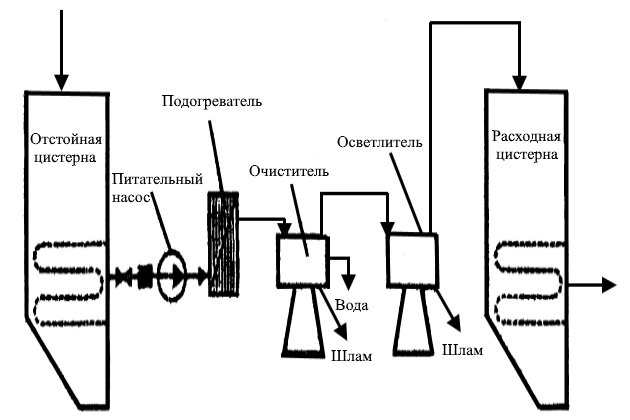

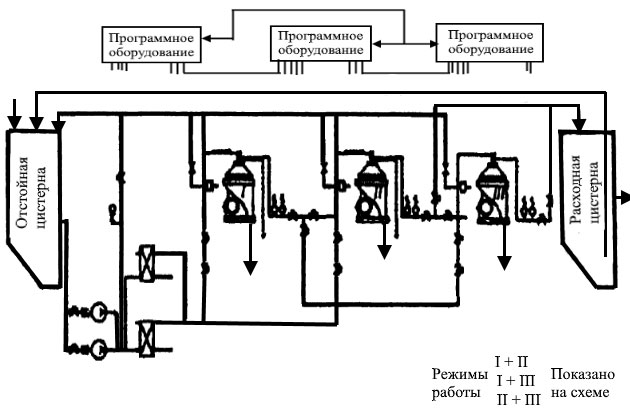

Каждый сепаратор должен эксплуатироваться так, чтобы обеспечить максимальную очистку топлива. Наилучший результат очистки дает метод работы двух сепараторов одинаковой производительности, включенных последовательно, как показано на рис. 22.

Схема последовательной работы сепараторов заключается в следующем: первый сепаратор настраивается на режим пурификации (очиститель), следующий сепаратор настраивается на режим работы кларификации (осветлитель), который обеспечивает дополнительное улучшение результата сепарации.

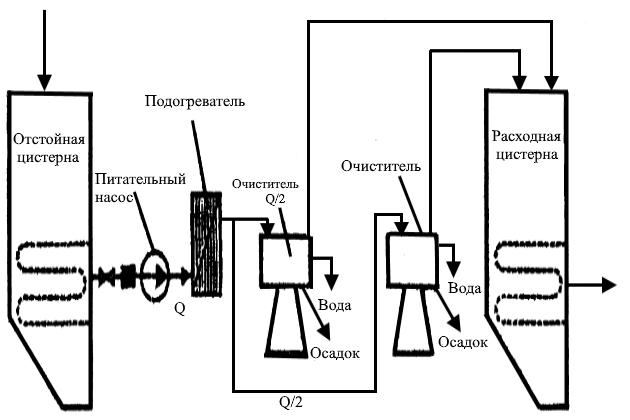

Альтернативой последовательной схеме является схема, в которой сепараторы работают параллельно в режиме пурификации (очиститель), с производительностью 50 % от полной (см. рис. 23).

В очистной установке, спроектированной специально для работы по последовательной схеме, рекомендуемые значения пропускной способности сепараторов могут быть увеличены на 35 %. Для обеспечения бесперебойной работы топливной системы и поддержания требуемой чистоты топлива, эксплуатация судовых сепараторов предусматривает одновременное использование очистителя и осветлителя. Следовательно, для гарантии непрерывности процесса сепарации и в качестве резерва необходимо предусмотреть третий сепаратор аналогичного размера и типа (рис. 24).

Постоянный расход (подача) к сепараторам является существенным для поддержания хорошей сепарации, особенно в случаях топлив с высокой плотностью. Лучше всего это достигается с помощью установки отдельного объёмного насоса вблизи отстойной цистерны, как показано на рис. 25.

Максимальная производительность, в процентах от номинальной показана в таблице.

| Рекомендуемая производительность сепаратора | ||

|---|---|---|

| Вязкость, сСт при 50 °C | Максимальная пропускная способность, % от номинальной | Температура сепарации, °C |

| Вплоть до | 62 | 70-98 |

| 30 | ||

| 40 | 62 | 80-98 |

| 60 | 47 | 80-98 |

| 100 | 45 | 90-98 |

| 180 | 31 | 90-98 |

| 380 | 26 | 98 |

| 460 | 22 | 98 |

| 600 | 18 | 98 |

Максимальный интервал времени между автоматическими выпусками осадков должен быть один-два часа, как для очистителя (пурификатора), так и осветлителя (кларификатора), которые работают последовательно.

Надежная работа судовых дизелей напрямую зависит от эффективности сепарации топлива, ключевым элементом которой является сепаратор. Учитывая интенсивную эксплуатацию и важность чистоты топлива, ремонт сепараторов является неотъемлемой частью обслуживания судовой техники. Своевременное обслуживание судового топливного сепаратора и его квалифицированный ремонт обеспечивает удаление примесей и воды, предотвращая износ двигателя и поддерживая оптимальную производительность топливной системы. Разнообразие конструкций барабанов, таких как у фирм «Лаваль», «Титан», «Вестфалия» и «МИЦУБИСИ», требует глубоких знаний при проведении ремонтных работ для восстановления их функциональности.