Производители двигателей давно стремились к созданию такой системы управления двигателями, которая обеспечила бы гибкость в управлении подачей топлива и фазами газораспределения. Это позволило бы их оптимизировать применительно к каждому конкретному режиму работы с целью достижения высокой экономичности в широком диапазоне нагрузок и скоростей, снижения эмиссии вредных составляющих выхлопа и пр.

Традиционно управление подачей и газораспределением осуществляется механически с использованием кулачков распределительного вала. Профиль кулачков и их положение на валу при создании двигателя жестко зафиксированы и их изменение в процессе работы двигателя требует слишком сложных и практически трудно реализуемых решений. Реальным, единственным и относительно простым решением явился перевод двигателей на электронное управление с использованием последних достижений в области электроники.

Первой, освоившей промышленный выпуск дизелей с электронным управлением, была фирма Катерпиллар (1987 г.). Фирмы Ваза-ВяртсиляНасосы двигателей Вяртсиля и MAN-B&W первыми внедрили системы электронного управления в судовых 4-х и 2-х тактных дизелях.

Система электронного управления фирмы Катерпиллар

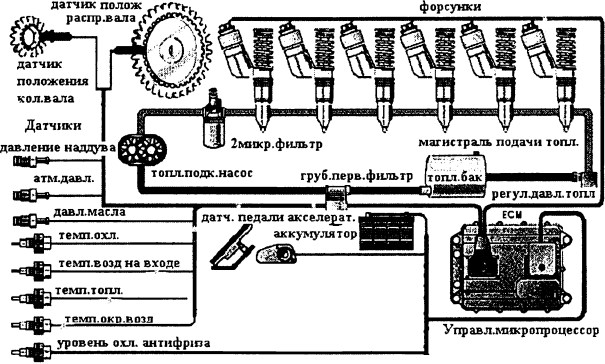

Современная система электронного управления двигателями в отличие от уже давно используемых систем ДАУ и СЦК базируется на использовании довольно мощного микропроцессора (электронного модуля), в задачу которого, прежде всего, входило обеспечить управление топливоподачейПроцесс топливоподачи в целях совершенствования рабочего процесса и уменьшения вредных составляющих в выхлопных газах. Включение микропроцессора, естественно, привело к использованию его и к решению на более высоком уровне ряда задач контроля и диагностики технического состояния двигателей, повышения их надежности и ресурса.

Рекомендуется к прочтению: Система электронного управления фирмы MAN-B&W

Учитывая жесткие требования по безопасности мореплавания, в систему включено дублирование электронных модулей, рукояток управления, датчиков оборотов и положения ВМТ (см. рис. 1). Для исключения внезапного отказа основной эл. блок 6 каждые 50 с. посылает сигналы резервному блоку 5 и, по получении обратного сигнала, продолжает функционировать по своему назначению. В случае нарушений в его работе сигналы от основного блока прекращаются, и тогда включается в работу резервный. Равным образом функционируют и резервированные датчики оборотов.

Устанавливаемый на двигатели микропроцессор выполняет следующие функции:

- Электронного регулятора скорости, поддерживающего скоростной и нагрузочный режимы;

- Управления подачей топлива в соответствии с заданным режимом (фазы — количество впрыскиваемого топлива и задание закона подачи);

- Фиксирования и мониторинга основных параметров двигателя и обслуживающих его систем;

- Аварийно-предупредительной сигнализации при выходе параметров за уставку и сбрасывания оборотов или остановку двигателя при существенном превышении уставки;

- Фиксирования в памяти процессора всех нарушений в работе двигателя и вне зависимости от срока давности выдачи их на экран, подключаемого к микропроцессору компьютера.

В качестве компьютера обычно используется Note-book, для него разработана программа, позволяющая при подключении не только собирать информацию о работе двигателя за предыдущий период его эксплуатации, но диагностировать его техническое состояние, включая и диагностику всей электроники. Для тестирования насос-форсунокНасос-форсунки с гидроприводом программа в автоматическом режиме поочередно отключает цилиндры и по увеличению подачи топлива на работающих цилиндрах определяется какую часть нагрузки он брал на себя. Очень важным достижением фирмы является тот факт, что в новой модели двигателя серии С-9 с гидроприводом насос-форсунок на компьютер выдается усредненная для данного режима величина цикловой подачи топлива каждой форсунки.

Поскольку давление впрыска в этих форсунках находится в прямой зависимости от давления гидромасла, то фиксирование микропроцессором этих давлений и фаз подачи на коротком отрезке времени позволяет подсчитать давления Pвпр и продолжительность впрыска (tвпр = φвпр / 6 n), и по ним и известной величине эффективного сечения сопловых отверстий (μ fс) определить среднюю величину цикловой подачи:

Сопоставление подач по всем цилиндрам позволяет оценить работу каждой насос-форсунки.

Для решения диагностических задач на мониторе компьютера по запросу оператора высвечиваются диагностические коды обнаруженных неисправностей, по которым осуществляется их идентификация.