В плавучих буровых установкахКорпус плавучей буровой установки самоподъемного типа подъемное устройство является одним из основных узлов в конструкции сооружения, посредством которого оно устанавливается на точку бурения и снимается с нее.

- Конструкции подъемных устройств

- Подъемное устройство ПБУ «Апшерон»

- Подъемник с плавающими траверсами

- Подъемник с кольцевыми плавающими траверсами

- Подъемник ПБУ «Бакы»

- Механический подъемник

- Гидравлические системы подъемных устройств

- Работа подъемного устройства

- Программы работы гидравлических подъемников

- Управление работой гидравлических подъемников

Конструкции подъемных устройств

При этом подъемное устройство выполняет следующие операции:

- при установке ПБУ на точку бурения — спуск опорных колонн на дно моря;

- подъем корпуса над поверхностью воды на высоту, до которой не достают волны;

- задавливание колонн в грунт;

- приведение корпуса установки в горизонтальное положение;

- при снятии ПБУ с точки бурения — спуск корпуса на воду;

- «выдергивание» и подъем колонн и приведение установки в походное положение.

Наиболее распространены гидравлические и механические подъемники. В гидравлических подъемных устройствах корпус ПБУ перемещается относительно колонн и колонны перемещаются относительно корпуса с помощью силовых гидроцилиндров, взаимодействующих с колонной посредством траверс с захватными органами.

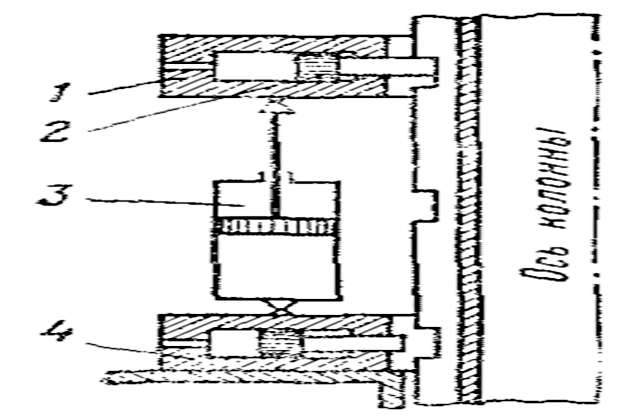

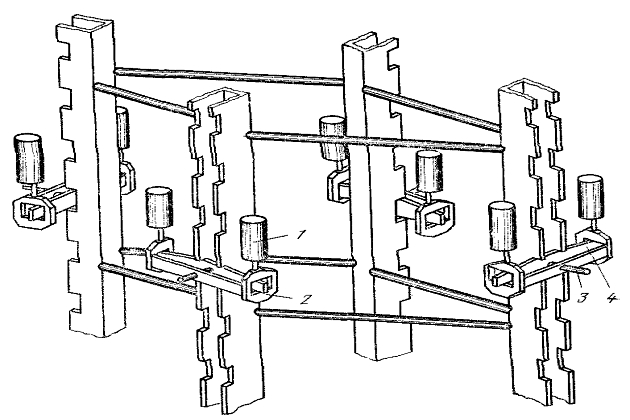

Как видно из рис. 1, гидравлическое подъемное устройство состоит из трех основных элементов-траверс 1 и 4, захватных, органов (замков) 2 и силовых гидроцилиндров 3.

Принцип действия подъемника следующий. Когда подвижная траверса 1 замками введена в зацепление с опорной колонной, подъемник перемещает колонну относительно корпуса ПБУ, т. е. совершает рабочий ход. При этом поднимается или опускается корпус либо опорная колонна. Величина рабочего хода равна шагу рейки опорной колонны. После завершения рабочего хода неподвижная траверса 4 вводится в зацепление с колонной, нагрузка от веса корпуса или опорной колонны переводится на эту траверсу. Подвижная траверса выводится из зацепления с колонной и совершает возвратный ход без нагрузки — холостой ход. Затем подвижная траверса вновь вводится в зацепление с колонной, на нее переводится нагрузка, а неподвижная траверса выводится из зацепления с колонной.

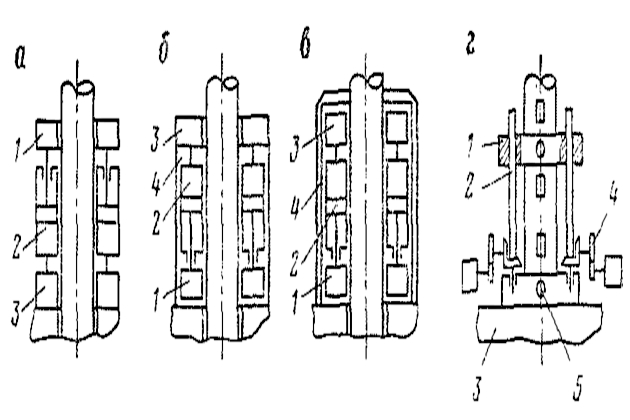

Подъемники с кольцевыми траверсами имеют три конструктивные разновидности: с верхней подвижной траверсой (рис. 2, а), нижней подвижной траверсой (рис. 2, б) и с плавающими траверсами (рис. 2, в). Первая и вторая конструкции состоят из подвижной траверсы 7, неподвижной траверсы 3 и силовых гидроцилиндров 2. У подъемников с нижней подвижной траверсой неподвижная траверса 3 связана с корпусом ПБУ порталом 4.

а – с верхней подвижной траверсой; б – с нижней подвижной траверсой; в – с плавающими траверсами; г – с верхней подвижной траверсой (с винтовым механизмом)

Подъемник с плавающими траверсами (рис. 2, в) имеет две траверсы 7 и 3, связанные между собой силовыми гидроцилиндрами 2. Траверсы с гидроцилиндрами расположены внутри портала 4, связанного с корпусом ПБУ.

Эти подъемники применяются главным образом в сочетании с цилиндрическими колоннами, так как в этом случае достигается более рациональное распределение напряжений в отдельных сечениях траверсы. Подъемник ПБУ «Апшерон» выполнен по схеме а, ПБУ «Азербайджан» по схеме б.

Анализируя конструкции и работу гидравлических подъемников с кольцевыми траверсами, можно отметить, что они имеют общие недостатки, которые заключаются в следующем:

- сложность изготовления траверс массой более 20 т при относительно сложной конфигурации детали;

- трудоемкость механической обработки;

- большой объем сварочных работ и необходимость термообработки;

- наличие несущего портала б и в (рис. 2), имеющего большую массу и затрудняющего доступ к основным элементам подъемника для выполнения монтажных работ и обслуживания во время эксплуатации;

- потеря времени на холостые ходы.

В подъемниках этого типа для обеспечения задавливания опорных колонн двойной нагрузкой грузоподъемность подъемника должна быть равна половине массы полностью нагруженного корпуса. Существуют конструкции подъемников, у которых перехватывающая группа захватов также подвижна и связана с порталом подъемника через силовые гидроцилиндры равной грузоподъемности с гидроцилиндрами перемещающей группы захватов.

Ход перехватывающей группы захватов принимается обычно несколько большим шага рейки опорной колонны. Ход перемещающей группы захватов вдвое больше, чем ход перехватывающей группы.

Обычно такие подъемники выполняются в виде приставных и используются в сочетании с четырехгранными опорными колоннами пространственной конструкции, например подъемники ПБУ «Хазар», «Иль дэ Франс» и др.

В таких подъемниках номинальная грузоподъемность обеспечивается при работе одной перемещающей группы захватов, а максимальная (двойная), необходимая при «задавливании» и «выдергивании» опорных колонн, — одновременной работой обеих групп захватов. В этом случае силовые гидроцилиндры обеих групп соединяются параллельно. Кроме того, наличие регулируемых по высоте, перехватывающих захватов позволяет одновременно совершать рабочий ход и перехват всеми подъемниками ПБУ.

Источник: Российское судоходство

Механические подъемники выполняются двух типов: с винтовым механизмом (рис. 2, г) и с зубчатым механизмом перемещения опорных колонн. Эксплуатируемые в настоящее время самоподъемные установки с механическим подъемным устройством оснащены в основном подъемниками с зубчатой передачей. Около половины построенных в мире самоподъемных Самоподъемные плавучие буровые установкиплавучих буровых установок имеет подъемники с зубчатыми механизмами. Однако несмотря на это только две американские фирмы — «Ле Турно» и «Армко» — располагают технологической оснасткой для изготовления крупномодульных зубчатых передач — шестерен и реек. Эти фирмы комплектуют ими свои установки и поставляют другим фирмам, строящим ПБУ.

Недостатком подъемников этого типа является наличие большого числа двигателей и передаточных механизмов, а также проблема равномерного нагружения приводов. Другим недостатком следует считать сложность технологии производства — трудоемкость изготовления реек с большим модулем зуба, изготовляемого с помощью огневой резки без дополнительной механической обработки. Механические подъемники типа «Ле Турно» или «Армко» позволяют осуществлять непрерывный подъем или спуск без потери времени на холостые ходы, как это происходит в винтовом подъемнике. Механические подъемники удобны в обслуживании и просты в эксплуатации. Винтовые подъемники (рис. 2, г) встречаются весьма редко и применяются главным образом в конструкциях малонагруженных ПБУ, используемых для небольших глубин бурения на малых глубинах моря. Они относятся к типу подъемников с кольцевыми траверсами и каждый из них состоит из подвижной траверсы, винтов 2, неподвижной траверсы 3, механизма привода 4 и захватов 5.

Работа подъемника аналогична описанной выше работе гидроподъемника, приведенного на рис. 2, а.

Подъемное устройство ПБУ «Апшерон»

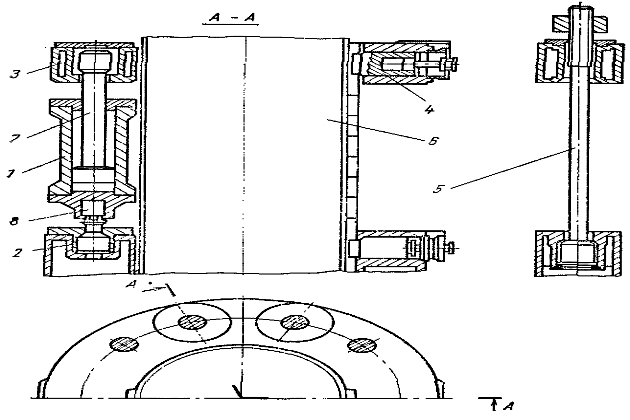

Подъемное устройство ПБУРасчет ПБУ как плавающего сооружения «Апшерон» (рис. 3) состоит из четырех силовых цилиндров, двух кольцевых траверс 2, 3, двух пар захватов (замков) 4 и четырех упорных винтов 5. Нижняя неподвижная траверса 2 приварена к палубе корпуса; верхняя подвижная траверса 3 подвешена на силовых цилиндрах и центрируется опорной колонной 6. Силовые цилиндры и траверсы соединены в верхней части непосредственно со штоком 7, в нижней части — с помощью хвостовика 8.

Для компенсации неточностей изготовления и предупреждения заедания шток и хвостовик соединены с траверсами посредством шаровой пяты. На внутренней цилиндрической поверхности обеих траверс предусмотрены два продольных сквозных выреза, в которые входят рейки колонны. В каждой траверсе диаметрально расположены два замка, представляющие собой подвижные цилиндры, заканчивающиеся с глухой стороны, обращенной к центру траверсы, хвостовиками прямоугольного сечения. Внутри цилиндра имеется поршень, жестко связанный с траверсой.

Внутри штока предусмотрены два канала, соединяющие поршневую и штоковую полости цилиндра с гидравлической системой управления.

При поступлении масла в ту или иную полость замок перемещается, входя в зацепление (или выходя из зацепления) с рейкой. Упорные винты 5, предназначенные для разгрузки силовых цилиндров, в рабочем положении ПБУ нижними концами жестко связаны с неподвижной траверсой, а верхние концы свободно проходят сквозь соответствующие отверстия в подвижной траверсе. Во время работы подъемного устройства винты свободно проходят через отверстия в траверсе. В рабочем положении винты с помощью гаек крепятся к верхней траверсе и воспринимают нагрузку от веса корпуса ПБУ.

Подъемник с плавающими траверсами

Разновидностью гидравлического подъемного устройства является конструкция с плавающими траверсами (рис. 4). Подъемник состоит из силовых цилиндров 1, траверс 2, захватов (замков) 3 и гидравлических амортизаторов 4, смонтированных в едином портале 5. Портал представляет собой металлоконструкцию, приваренную к палубе ПБУ.

Силовые цилиндры посредством шарнирных устройств соединены с траверсами, охватывающими опорную колонну. Захваты (замки) по конструкции аналогичны с замком подъемника «Апшерон» и вмонтированы в траверсах (рис. 4).

Подъемник с кольцевыми плавающими траверсами

Гидравлические амортизаторы, вмонтированные в верхнюю и нижнюю опорные части портала, обеспечивают равномерную передачу нагрузки на траверсы и компенсируют возможные удары. При подъеме и спуске опорных колонн нижняя траверса опирается о нижние амортизаторы и выполняет функции неподвижной (перехватывающей), а верхняя — подвижной (перемещающей) траверсы; при подъеме и спуске корпуса ПБУ верхняя траверса опирается о верхние амортизаторы и становится неподвижной, а нижняя — подвижной. Принцип работы такого подъемника тот же, что и подъемника, имеющего подвижную и неподвижную траверсы. Недостатками этой конструкции подъемного устройства являются: наличие мощных гидравлических амортизаторов, усложняющих конструкцию, и потери времени на «перехват».

На построенных фирмой «Оффшор» двух установках массой по 5 500 т с гидравлическими подъемниками с плавающими траверсами скорость подъема равна 0,3 м/мин. Следовательно, для приведения платформы из походного положения в рабочее при глубине моря 30 м потребуется 6—12 ч в зависимости от гидрометеорологических условий.

Подъемник ПБУ «Бакы»

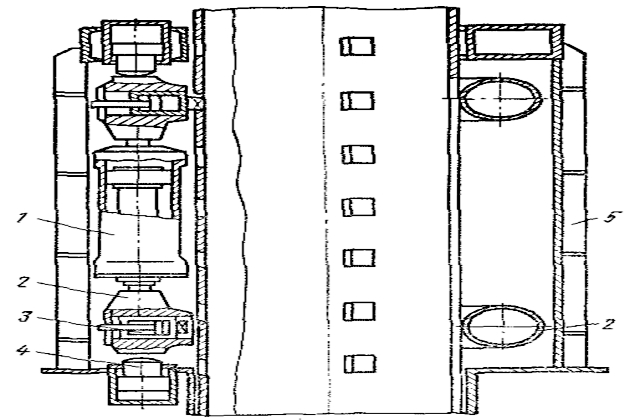

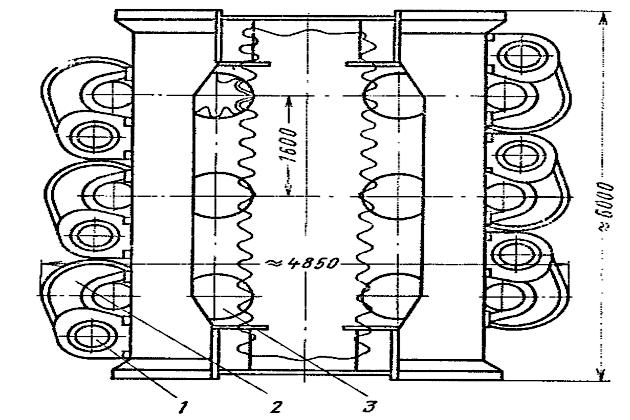

В нашей стране впервые в мировой практике по проекту Гипроморнефти разработано и освоено производство гидравлических подъемников непрерывного действия, которыми укомплектована ПБУ «Бакы» (рис. 5). Подъемник плавучей буровой установки «Бакы».

Подъемное устройство (рис. 5) состоит из двух групп одноходовых подъемников с захватами и упорных винтов, смонтированных на портале, жестко связанном с корпусом ПБУ. Портал установлен над шахтой, внутри которой перемещается опорная колонна, взаимодействующая с подъемным устройством. Каждая группа одноходовых подъемников состоит из двух подгрупп, которые расположены по углам опорной колонны. Подгруппа состоит из двух подвешенных в портале силовых цилиндров 1, штоки которых соединены с кареткой 2, движущейся вертикально в направляющих портала. Внутри каретки по направляющим движется с помощью вспомогательного гидроцилиндра 3 замковая балка 4, которая может быть введена в зацепление с рейкой опорной колонны (или выведена из зацепления с ней). Таким образом, усилия силовых цилиндров при спуско-подъемных операциях передаются на рейку опорной колонны через каретку и замковую балку. У этого подъемника обе группы захватов являются перемещающими.

При выполнении операций по подъему и спуску опорных колонн или корпуса подъемник работает следующим образом:

- замковые балки одной группы силовых цилиндров вводятся в зацепление с опорной колонной и совершают рабочий ход (перемещение колонны или корпуса);

- в это время замковые балки другой группы цилиндров из зацепления с опорной колонной выведены и совершают встречное движение без нагрузки — холостой ход.

По окончании этого цикла замковые балки, совершавшие холостой ход, вводятся в зацепление с опорной колонной, принимают на себя нагрузку. Одновременно освобождаются от нагрузки замковые балки, совершавшие рабочий ход, и с помощью вспомогательных цилиндров выводятся из зацепления. Таким образом, процесс спуско-подъема осуществляется без потери времени на холостые ходы. Благодаря этому средняя скорость спуско-подъема существенно увеличивается и для ПБУ «Бакы» составляет около 25 м/ч. При выполнении операций задавливания или «выдергивания» опорной колонны из грунта, требующих большого усилия, в зацепление с рейками одновременно вводятся все замковые балки и операции выполняются обеими группами силовых цилиндров. Так как при подъеме корпуса каждую колонну перемещает одна группа одноходовых подъемников, грузоподъемность силовых цилиндров должна быть выбрана равной примерно ¼ массы полностью нагруженного корпуса.

Следовательно, грузоподъемность силовых цилиндров, обслуживающих одну колонну, равна половине массы корпуса. Это позволяет залавливать и «выдергивать» опорную колонну двойным усилием. Упорные винты предназначены для разгрузки силовых цилиндров, когда ПБУ находится в рабочем положении на точке бурения. Винты расположены соосно со штоками силовых цилиндров и крепятся верхним концом к каретке, а нижним — с помощью двух полувтулок и прижимной гайки к поперечной балке портала. Во время работы подъемного устройства винт свободно проходит сквозь упорную втулку. Для передачи нагрузки на винты гайки переводятся под поперечную балку, полувтулки надвигаются на винты и прижимаются гайками. Длина нарезки позволяет фиксировать корпус в любом положении. Как отмечено выше, в конструкции опорной колонны имеются четыре рейки, расположенные по углам колонны. Если учесть трудоемкость и высокую стоимость изготовления реек, то становится очевидной целесообразность сокращения их до двух.

В этом случае вторая группа силовых цилиндров должна быть расположена над первой группой. Такая конструкция «двухэтажного» подъемника разработана в Гипроморнефти для ПБУ, предназначенной для эксплуатации на мелководье. По данным обзора зарубежной информации в период 1971—1974 гг. введено в эксплуатацию 39 самоподъемных установок, из которых около половины укомплектовано гидравлическими подъемниками.

Механический подъемник

При очень простой конструкции механического подъемника технологическая сложность изготовления из высокопрочных свариваемых сталей реек и шестерен с модулем 60—90 мм вызывает технические трудности. Это, по-видимому, является основной причиной того, что некоторые фирмы отдают предпочтение гидравлическим подъемным устройствам, изготовление которых не требует специальной оснастки. Механическое подъемное устройство представляет собой реечно-шестеренчатую передачу, состоящую из группы зубчатых редукторов с индивидуальным электрическим или гидравлическим приводом, расположенных у каждой рейки опорной колонны.

Зубчатая рейка составляет элемент несущей конструкции колонны. У трехгранной пространственной колонны три рейки, у четырехгранной две или четыре рейки. Блок редукторов устанавливается на фундаменте, специально предусмотренном в корпусе ПБУ. Подъемное устройство работает следующим образом: при перекатывании ведущей шестерни, находящейся в постоянном зацеплении с рейкой, колонна перемещается относительно корпуса установки. В этом случае, если корпус находится на плаву, то колонна опускается. Когда колонны достигнут грунта и до отказа войдут в него, начнется подъем корпуса по опорным колоннам. При вращении шестерен в обратном направлении колонны или корпус также будут перемещаться в обратном направлении.

На рис. 6 показана одна из последних конструкций механического подъемного устройства фирмы «Армко», которая отличается от известной конструкции подъемника «Ле Турно» наличием двухсторонней нарезки зубцов на рейке. Как видно из рисунка, шесть мотор-редукторов с шестью зубчатыми передачами 2 и шестью ведущими шестернями 3 собраны в единый блок симметрично — по три с каждой стороны рейки. Ведущие шестерни находятся в постоянном зацеплении с рейками. Последние расположены по двум углам опорной колонны. Каждый мотор-редуктор имеет встроенный тормоз, рассчитанный на удвоенный крутящий момент двигателя. Управление подъемным механизмом осуществляется с единого пульта. Можно управлять каждой опорой индивидуально или всеми колоннами одновременно.

Работа подъемника происходит аналогично описанному выше. По данным фирмы грузоподъемность одного подъемника равна 2 400 т, грузоподъемность каждой ведущей шестерни 200 т при подъеме платформы и 400 т при удержании ее на точке бурения. Скорость подъема 18 м/ч. Габаритные размеры одного подъемника приведены на рис. 6. В механических подъемниках с реечно-шестеренчатой передачей управление упрощено до минимума, так как нет надобности в сложной программе выполнения операций, как в гидравлических подъемниках. Преимуществом описанной конструкции является расположение реек только на двух углах четырехгранной опорной колонны. К недостаткам следует отнести отсутствие запаса грузоподъемности для задавки колонн в грунт.

Гидравлические системы подъемных устройств

Гидросистема подъемного устройства ПБУ предназначена для привода и управления подъемниками и обеспечивает создание необходимых потоков масла (рабочей жидкости) для выполнения всех вертикальных и горизонтальных перемещений захватов в процессе спуска и подъема колонн и корпуса, а также задавливания в грунт и выдергивания из грунта опорных колонн.

Гидравлическая система любого подъемного устройства состоит из:

- контура высокого давления, включающего насосный агрегат, гидроаппаратуру (золотниковые распределители, предохранительные и обратные клапаны, дроссели и др.), арматуру (вентили, краны) и приборы контроля, обвязанные трубопроводами между собой и с силовыми цилиндрами;

- контура среднего давления, также включающего насосный агрегат, гидроаппаратуру, арматуру и приборы, обвязанные между собой и с цилиндрами захватов;

- контура управления, в котором предусмотрены насосы, гидроаппаратура, арматура и приборы контроля.

Система гидросиловой установки осуществляет подачу рабочей жидкости от соответствующих насосов к силовым цилиндрам в контуре высокого давления, к цилиндрам захватов в контуре среднего давления, в контуре управления золотниковыми распределителями высокого и среднего давления. Технические характеристики агрегатов, аппаратуры, контрольно-измерительных приборов и арматуры, используемых для гидравлического привода подъемного устройства, в различных конструкциях подъемников могут отличаться друг от друга, но принципиальные схемы гидроуправления имеют много общего, так как выполняют идентичные функции.

В качестве рабочей жидкости чаще всего используются минеральные масла, качество которых характеризуется вязкостью, стабильностью, температурой застывания. Эти качества должны сохраняться в течение примерно 2 лет. Вязкость масла определяет величину потерь давления в гидросистеме и влияет на износ трущихся поверхностей. При выборе масла следует иметь в виду работу гидросистемы в условиях изменения температуры окружающей среды от —30 до +50 °C.

Поэтому нужно параллельно решать вопрос о необходимости подогрева или охлаждения масла. Для указанных выше температур вязкость масла изменяется в пределах 10—1 000 сСт, что, естественно, затрудняет его выбор. Вместе с тем практика подтверждает применимость масла вязкостью 20—40 сСт при температуре +50 °С. Этим условиям соответствуют масла: индустриальное 20 и ИСн-50у, а также турбинное 22 и 46. Ниже приведены гидравлическая схема управления двумя различными по конструкции и принципу работы подъемными устройствами, применяемыми на ПБУ «Апшерон» и «Бакы».

В гидравлической системе подъемных устройств этих ПБУ рабочие давления приняты соответственно:

- контур высокого давления 20,0 и 32,0 МПа;

- контур среднего давления 5,0 и 12,5 МПа;

- контур управления 2,0 и 2,5 МПа.

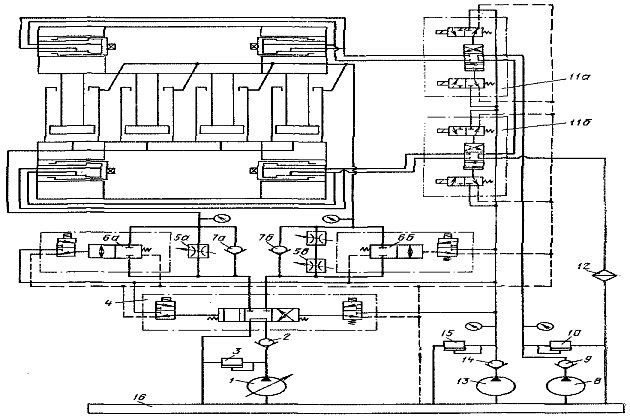

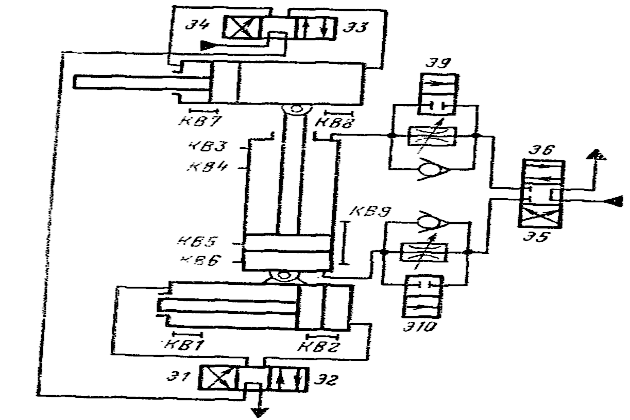

На рис. 7 показана принципиальная схема гидросиловой установки ПБУ «Апшерон». Контур высокого давления включает:

- насос радиально-плунжерный с регулируемой подачей НПР-200 м 1, обратный клапан 2, обеспечивающий свободный поток масла только в одном направлении;

- предохранительный клапан 1КР-40, защищающий гидросистему при превышении давления, 3;

- трехпозиционный золотниковый распределитель 1РТМЗ-40 с электрогидравлическим управлением, предназначенный для изменения направления потоков масла в гидросистеме 4;

- регулируемый дроссель 15с97НЖ, создающий дополнительное сопротивление перемещению поршней силовых цилиндров во время спуска колонны или корпуса 5а, 5б;

- сливной золотник 1КСМ-40 с электрогидравлическим управлением, обеспечивающий при необходимости прямой слив масла в бак 6а, 6б;

- обратный клапан, служащий для направления потока масла при нагнетании, минуя дроссель, при сливе — через дроссель или через сливной золотник 7а, 7б.

В систему среднего давления, предназначенную для привода захватов, включены:

- роторно-шиберный насос ЛЗФ-70, развивающий давление 6,4 МПа при подаче 70 л/мин 8;

- обратный клапан 9;

- предохранительный клапан 1КР-20 10;

- трехпозиционный золотниковый распределитель 1РГМЗ-20 11а, 11б;

- фильтр масла ФМ-6 12.

В систему управления входят:

- насос Л1Ф 35, развивающий давление 2,5 МПа при подаче 35 л/мин 13;

- обратный клапан 14;

- предохранительный клапан 1КР-20 15.

В контурах всех трех систем предусмотрены контрольные приборы. Все трубопроводы — металлические. Подводы масла к силовым цилиндрам и замкам осуществлены с помощью гибких резинометаллических рукавов.

Работа подъемного устройства

Прежде чем перейти к рассмотрению выполнения подъемным устройством той или иной программы, отметим, что в работе подъемника важное значение имеет разница в размерах между высотой захвата и высотой окна в рейке, создающая определенный зазор при закрытых захватах. Зазор обеспечивает: возможность свободного входа и выхода захватов в окна рейки и возможность переноса нагрузки с одной группы захватов на другую при закрытых захватах обеих групп путем совершения «микрохода» — движения перемещающей группы захватов в пределах зазоров.

Величина зазора в общем случае зависит от скорости вертикальных перемещений захватов, а также от скорости их открытия и закрытия. Расчеты показывают, что при скорости перемещения захвата 0,8—1,2 см/с, которая достигается при применении гидропневмоаккумуляторов, зазор в пределах 100—120 мм достаточен для удовлетворения приведенных выше требований. Гидросистема подъемника приводится в действие с центрального пульта управления. Управление производится вручную или в автоматизированном режиме. Рассмотрим подробно работу гидросистемы подъемника ПБУ «Апшерон».

При неработающем подъемнике насос гидросистемы управления с помощью предохранительного клапана 15 поддерживает в системе управления постоянное давление. Все трехпозиционные золотниковые распределители в системе высокого и среднего давления и находятся в нейтральном положении. Насос системы высокого давления 1 через обратный клапан 2, трехпозиционный распределитель 4 и насос среднего давления 8, через обратный клапан 9, трехпозиционные распределители и фильтр 12 создают циркуляцию масла в своих гидросистемах, работая без давления.

Предлагается к прочтению: Буксирные суда внутреннего плавания, отечественного и зарубежного производства

В процессе работы подъемника его рабочие органы совершают следующие перемещения:

- ход подвижной траверсы вверх под нагрузкой (подъем опорной колонны, холостой ход) или в тормозном режиме (спуск корпуса) ход подвижной траверсы вниз под нагрузкой (подъем корпуса, холостой ход) или в тормозном режиме (спуск опорных колонн);

- открытие и закрытие замков неподвижной траверсы;

- открытие и закрытие замков подвижной траверсы.

В процессе этих перемещений рабочих органов в гидросистеме переключением золотниковых распределителей создаются потоки масла заданного направления.

- Ход подвижной траверсы вверх под нагрузкой. Под давлением масла в контуре управления трехпозиционный распределитель 4 смещается влево через его правый пилот; сливной золотник 6б — влево через его пилот. При этом создается поток масла: от главного насоса 1 через обратный клапан 2, трехпозиционный распределитель 4, обратный клапан 7а масло подается в нижнюю полость силовых гидроцилиндров. Вытесняемое из верхней полости масло через сливной золотник 6б и трехпозиционный распределитель 4 сливается в бак 1б.

- Ход подвижной траверсы вверх в тормозном режиме. Трехпозиционный распределитель 4 смещен влево; сливной золотник в нулевом положении. При этом масло под действием внешней нагрузки (веса корпуса ПБУ) вытесняется из верхней полости силовых цилиндров и через дроссель 5б и трехпозиционный распределитель 4 сливается в бак 1б. Насос 1 через обратный клапан 2, трехпозиционный распределитель 4 и обратный клапан 7а пополняет нижнюю полость силовых цилиндров. Настройка дросселей 5б производится так, чтобы насос 1 успевал пополнять освобождающийся при движении поршней объем, т. е. не происходил бы «разрыв струи» масла.

- Ход подвижной траверсы вниз под нагрузкой. При давлении масла в контуре управления трехпозиционный распределитель 4 смещается вправо через левый пилот; сливной золотник 6а — вправо через его пилот. При этом создается поток масла: от главного насоса 1 через обратный клапан 2, трехпозиционный распределитель 4 и обратный клапан: 7б масло направляется в верхнюю полость силовых гидроцилиндров. При вытеснении из нижней полости масло через сливной золотник 6а и трехпозиционный распределитель 4 сливается в бак 16.

- Ход подвижной траверсы вниз в тормозном режиме. Трехпозиционный распределитель 4 смещен вправо; сливной золотник в нулевом положении. При этом масло под действием внешней нагрузки (вес опорной колонны) вытесняется из нижней полости силовых цилиндров и через дроссель 5а, трехпозиционный распределитель 4 сливается в бак 16. С помощью насоса 1 через обратный клапан 2, трехпозиционный распределитель 4 и обратный клапан 7б пополняется верхняя полость силовых цилиндров. Настройка дросселя 5а выбирается такой, чтобы не происходил «разрыв струи» масла.

- Закрытие замков подвижной траверсы. Под давлением масла в контуре управления трехпозиционный распределитель 11а смещается вниз через верхний пилот. Создается поток масла: от насоса 8 через обратный клапан 9 и трехпозиционный распределитель 11а масло попадает в поршневые полости гидроцилиндров замков. Вытесняясь из штоковых полостей гидроцилиндров замков, масло через трехпозиционные распределители Па, 11б и фильтр 12 сливается в бак 16

- Открытие замков подвижной траверсы. При давлении масла в контуре управления трехпозиционный распределитель 11а смещается вверх через нижний пилот. Создается поток масла; от насоса 8 через обратный клапан 9 и трехпозиционный распределитель 11а масло попадает в штоковые полости гидроцилиндров замков. Вытесняясь из поршневых полостей гидроцилиндров замков, масло через трехпозиционные распределители Па, 11б и фильтр 12 сливается в бак 16.

- Закрытие замков неподвижной траверсы. Под давлением масла в контуре управления трехпозиционный распределитель 11б смещается вверх через нижний пилот. Создается поток масла: от насоса 8 через обратный клапан 9, трехпозиционные распределители Па и 11б масло попадает в поршневые полости гидроцилиндров замков. Вытесняясь из штоковых полостей гидроцилиндров замков, масло через трехпозиционный распределитель 11б и фильтр 12 сливается в бак 16.

- Открытие замков неподвижной траверсы. При давлении масла в контуре управления трехпозиционный распределитель 11б смещается вниз через верхний пилот. Создается поток масла: от насоса 8 через обратный клапан 9, трехпозиционные распределители 11а и 11б масло попадает в штоковые полости гидроцилиндров замков. Вытесняясь из поршневых полостей гидроцилиндров замков, масло через трехпозиционный распределитель 11б и фильтр 12 сливается в бак 16. На рис. 8 приведена принципиальная схема гидросиловой установки ПБУ «Бакы».

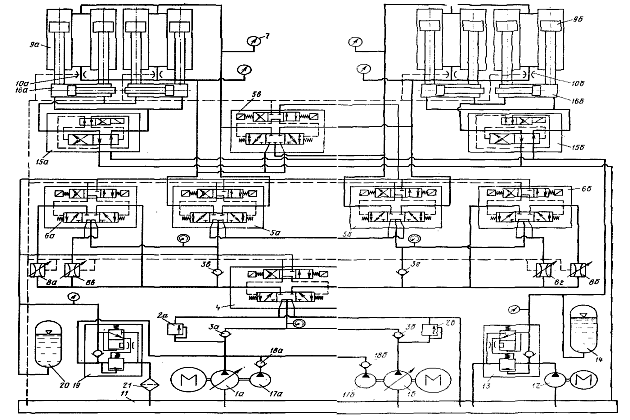

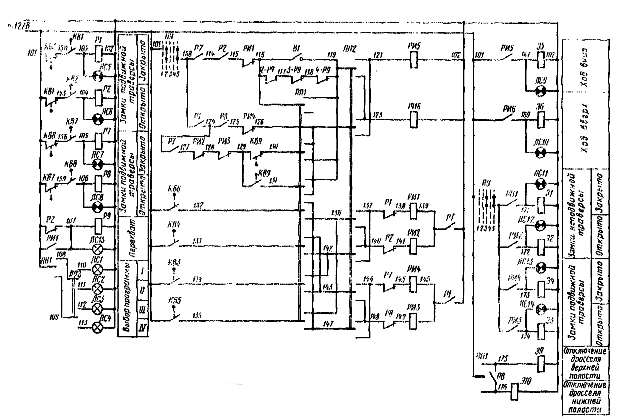

Система высокого давления включает:

- главные насосы высокого давления аксиально-поршневого типа НАР-224/320 с подачей по 200 л/мин 1а, 1б;

- предохранительные клапаны КПЕ-50 2а, 2б;

- обратные клапаны КО-50 3а, 3б;

- главный трехпозиционный золотниковый распределитель 50-2-1М.Н5782-65 4;

- трехпозиционные золотниковые распределители 50-2-1МН5782-65 (объединяющие) 5а, 5б;

- трехпозиционный золотниковый распределитель 50-2-ЗМН5782-65 (объединяющий) 5в;

- трехпозиционные золотниковые распределители 50-2-Ш115782-65, управляющие включением и отключением дросселей 6а, 6б;

- манометры 7;

- дроссели ДР-С-32 8а, 8б, 8в, 8г;

- дроссели синхронизирующие ДР-С-32 10а, 10б;

- силовые цилиндры I и II групп 9а и 9б.

В систему среднего давления входят:

- насос среднего давления БГ 12-23A 12;

- цилиндры привода замковых балок 16а, 16б;

- двухпозиционные распределители 546 ПГ 73-25 15а, 15б;

- аккумулятор пневмогидравлический АР-Л4016 14;

- клапан разгрузочный автоматический КХД-16/160 13.

В систему управления входят:

- насос низкого давления с подачей 57 л/мин, навешенный на главный насос НАР-224/320 в системе высокого давления 17а, 17б;

- обратный клапан 151-24 18а, 18б;

- клапан разгрузочный автоматический КХД-32/160 19;

- аккумулятор пневмогидравлический АР-Л-6,3/16 20;

- фильтр пористый ФП7

- бак для масла, питающего все три системы II.

Гидросистема подъемного устройства обеспечивает осуществление всех необходимых операций при выполнении программ по непрерывному спуску и подъему колонн и корпуса, а также задавки и «выдергивания» колонн с помощью силовых цилиндров обеих групп. В гидросистеме принята параллельная работа двух насосов высокого давления НАР-224/320 с суммарной подачей Q — 400 л/мин. Предусмотрена возможность работы одним насосом. Для обеспечения работы управляющих распределительных золотников и другой гидроаппаратуры в контуре низкого давления используется радиально-шиберный насос, развивающий давление 2,5 МПа, установленный на насосе НАР-224/320.

Источник: ТАСС

В отличие от ПБУ «Апшерон» в подъемнике ПБУ «Бакы» вертикальные перемещения рабочих органов обеих групп одноходовых подъемников совмещены. Рассмотрим работу гидросистемы подъемного устройства ПБУ «Бакы». После включения в работу гидросиловой установки с помощью насосов системы управления 17а и 17б через обратные клапаны 18а и 18б и автоматический разгрузочный клапан 19 происходит зарядка пневмогидравлического аккумулятора 20. По достижении в аккумуляторе 20 давления, равного давлению настройки автоматического клапана 19, последний срабатывает и переключает насосы 17а и 17б на слив в бак 22 через фильтр 21.

После падения давления в аккумуляторе 20 (по мере расхода масла) автоматический клапан 19 вновь переключается и происходит пополнение аккумулятора. Таким образом, в системе управления все время поддерживается примерно постоянное давление. Аналогично этому в аккумуляторе 14 системы среднего давления с помощью насоса 12 и автоматического клапана 13 поддерживается примерно постоянное давление. При неработающем подъемнике главный трехпозиционный, распределитель 4 находится в нейтральном положении, а трехпозиционные распределители 5а, 5б, 5в и 6а, 6б могут находиться либо в нейтральном, либо в одном из крайних положений (в зависимости от положения органов управления на пульте управления подъемом).

При этом главные насосы 1а и 1б, работая без давления, через обратные клапаны 3а и 3б и главный трехпозиционный распределитель 4 создают циркуляцию масла в гидросистеме высокого давления. Двухпозиционные распределители 15а и 15б в системе среднего давления находятся в нулевом (исходном) положении. При этом масло от аккумулятора 14 подается через распределитель 15а в поршневые полости гидроцилиндров 16а захватов I группы, а через распределитель 15б в поршневые полости гидроцилиндров 16б захватов II группы; штоковые полости гидроцилиндров 16а и 16б соединены с баком 22 со-ответственно через распределители 15а и 15б.

При этом захватам I и II групп подан импульс на закрытие, и они находятся либо в закрытом состоянии, либо прижаты к рейке опорной колонны. В процессе работы подъемника его рабочие органы при выполнении каждой из четырех программ совершают следующие операции.

1 Вертикальные перемещения.

При объединении поршневых (верхних) полостей силовых гидроцилиндров I и II групп:

- ход I группы захватов вверх под нагрузкой (подъем опорной колонны);

- при этом II группа захватов совершает холостой ход вниз;

- ход I группы захватов вниз в тормозном режиме (спуск опорной колонны);

- при этом II группа захватов совершает холостой ход вверх;

- ход II группы захватов вверх под нагрузкой (подъем опорной колонны);

- при этом I группа захватов совершает холостой ход вниз;

- ход II группы захватов вниз в тормозном режиме (спуск опорной колонны).;

- при этом I группа захватов совершает холостой ход вверх.

При объединении штоковых (нижних) полостей силовых гидроцилиндров I и II групп:

- ход I группы захватов вверх в тормозном режиме (спуск корпуса ПБУ);

- при этом II группа захватов совершает холостой ход вниз;

- ход I группы захватов вниз под нагрузкой (подъем корпуса ПБУ);

- при этом II группа захватов совершает холостой ход вверх;

- ход II группы захватов вверх в тормозном режиме (спуск корпуса ПБУ);

- при этом I группа захватов совершает холостой ход вниз;

- ход II группы захватов вниз под нагрузкой (подъем корпуса ПБУ);

- при этом I группа захватов совершает холостой ход вверх.

При параллельном соединении силовых гидроцилиндров I и II групп:

- ход вверх захватов I и II групп под нагрузкой (выдергивание опорных колонн);

- ход вниз захватов I и II групп под нагрузкой (задавливание опорных колонн).

Ход только захватов I группы:

- вверх под нагрузкой (подъем опорной колонны, холостой ход);

- вверх в тормозном режиме (спуск корпуса ПБУ);

- вниз под нагрузкой (подъем корпуса ПБУ, холостой ход);

- вниз в тормозном режиме (спуск опорной колонны).

Ход только захватов II группы:

- вверх под нагрузкой (подъем опорной колонны, холостой ход);

- вверх в тормозном режиме (спуск корпуса ПБУ);

- вниз под нагрузкой (подъем корпуса ПБУ, холостой ход);

- вниз в тормозном режиме (спуск опорной колонны)

2. ТЕКСТГоризонтальные перемещения:

- закрытие захватов I группы;

- открытие захватов I группы;

- закрытие захватов II группы;

- открытие захватов II группы.

Для получения этих перемещений рабочих органов в гидросистеме переключением золотниковых распределителей создаются потоки масла заданного направления. Вертикальные перемещения. При объединении поршневых полостей силовых гидроцилиндров I и II групп. Для такого объединения полостей под давлением в системе управления трехпозиционный распределитель 5а смещается влево через правый пилот, а трехпозиционный распределитель 5б — вправо через левый пилот. Ход I группы захватов вверх под нагрузкой и холостой ход II группы захватов вниз. Под давлением масла в контуре управления главный трехпозиционный распределитель 4 смещается влево через его правый пилот; дроссельный трехпозиционный распределитель 6б также смещен влево через его правый пилот. Распределитель 6а находится в нейтральном положении.

Источник: MarineTraffic

При этом создается поток масла: от главных насосов 1а и 1б соответственно через обратные клапаны 3а и 3б, главный трехпозиционный распределитель 4, обратный клапан 3в, объединяющий трехпозиционный распределитель 5а, синхронизирующие дроссели 10а масло подается в нижние полости силовых гидроцилиндров I группы 9а.

Вытесняемое из верхних полостей цилиндров 9а масло через объединяющие трехпозиционные распределители 5а и 5б поступает в верхние полости силовых гидроцилиндров II группы 9б. Из нижних полостей силовых гидроцилиндров I группы 9б масло через синхронизирующие дроссели 10б, объединяющий трехпозиционный переключатель 5б, дроссельный трехпозиционный переключатель 6б, главный трехпозиционный распределитель 4 сливается в бак 22.

Ход I группы захватов вниз в тормозном режиме и холостой ход II группы захватов вверх. Под давлением масла в контуре управления главный трехпозиционный распределитель 4 смещается вправо через левый пилот, а дроссельный трехпозиционный распределитель 6а — влево через правый пилот. Распределитель 6б находится в нейтральном положении. При этом масло под действием внешней нагрузки (веса опорной колонны) вытесняется из штоковых полостей силовых цилиндров I группы 9а через синхронизирующие дроссели 10а, объединяющий трехпозиционный переключатель 5а, дроссельный трехпозиционный распределитель 6а, дроссель 8а, главный трехпозиционный распределитель 4 в бак 22.

Главные насосы 1а и 1б через обратные клапаны 3а и 3б, главный трехпозиционный распределитель 4, обратный клапан 3г, объединяющий трехпозиционный распределитель 5б, синхронизирующие дроссели 10б подают масло в штоковые полости силовых гидроцилиндров II группы 9б. Вытесняемое из поршневых полостей силовых гидроцилиндров 9б масло через объединяющие распределители 5а и 5б пополняет верхние полости силовых гидроцилиндров I группы 9а. Ход II группы захватов вверх под нагрузкой и холостой ход вниз I группы захватов.

Положение трехпозиционных распределителей 4 и 6б такое же, как при ходе I группы захватов вниз в тормозном режиме, а трехпозиционный распределитель 6а смещен вправо. Поток масла от главных насосов и в объединенных полостях движется так же, как и при ходе I группы захватов вниз в тормозном режиме из штоковых полостей гидроцилиндров I группы 9а, масло через синхронизирующие дроссели 10а, трехпозиционные распределители 5а, 6а и 4 сливается в бак 22. Ход II группы захватов вниз в тормозном режиме и холостой ход вверх I группы захватов.

Положение трехпозиционных распределителей 4 и 6а такое же, как при ходе I группы захватов вверх под нагрузкой; трехпозиционный дроссельный распределитель 6б смещен вправо. Поток масла от главных насосов и в объединенных полостях такой же, как описан при ходе I группы захватов вверх под нагрузкой; из штоковых полостей гидроцилиндров II группы 9б масло под действием внешней нагрузки через синхронизирующие дроссели 10б, трехпозиционные распределители 5б и 6б, дроссель 8б, трехпозиционный распределитель 4 вытесняется в бак 22.

Источник: MarineTraffic

При объединении штоковых полостей силовых гидроцилиндров I и II групп. Для создания такого объединения полостей под давлением масла в контуре управления трехпозиционный распределитель 5а смещается вправо через левый пилот, а трехпозиционный распределитель 5б — влево через правый пилот. Ход I группы захватов вверх в тормозном режиме и холостой ход вниз и группы захватов. Под давлением масла в контуре управления главный трехпозиционный распределитель 4 смещается вправо через левый пилот, а дроссельный трехпозиционный распределитель 6а — влево через правый пилот. Распределитель 6б находится в нейтральном положении.

Масло под действием внешней нагрузки (веса корпуса ПБУ) вытесняется из поршневых полостей силовых гидроцилиндров 9а через трехпозиционные распределители 5а и 6а, дроссель 8а и главный трехпозиционный распределитель 4 в бак 22. Главные насосы 1а и 1б через обратные клапаны 3а и 3б, главный трехпозиционный распределитель 4, обратный клапан 3г, объединяющий трехпозиционный распределитель 5б подают масло в поршневые полости силовых гидроцилиндров II группы 9б. Вытесняемое из штоковых полостей гидроцилидроссели 10б нагнетают масло в штоковые полондров 9б масло через синхронизирующие дроссели 10б, объединяющие трехпозиционные распределители 5а и 5б и синхронизирующие дроссели 10а заполняет штоковые полости силовых гидроцилиндров I группы 9а. Дроссель 8а настраивается так, чтобы не происходил «разрыв струи» масла.

Ход I группы захватов вниз под нагрузкой и холостой ход II группы захватов вверх. Под давлением масла в контуре управления главный трехпозиционный распределитель 4 смещается влево через правый пилот, а дроссельный трехпозиционный распределитель 6б — влево через правый пилот. Распределитель 6а находится в нейтральном положении. Масло главными насосами 1а и 1б через обратные клапаны 3а и 3б, главный трехпозиционный распределитель 4, обратный клапан 3в, объединяющий трехпозиционный распределитель 5а подается в поршневые полости силовых гидроцилиндров I группы 9а.

Вытесняемое из штоковых полостей гидроцилиндров 9а масло через синхронизирующие дроссели 10а, объединяющие трехпозиционные распределители 5а и 5б, синхронизирующие дроссели 10б поступает в штоковые полости силовых гидроцилиндров II группы 9б. Из поршневых полостей гидроцилиндров 9б масло через трехпозиционные распределители 5б, 6б и 4 сливается в бак 22. Ход II группы захватов вверх в тормозном режиме и холостой ход I группы захватов вниз. Положение трехпозиционных распределителей 4 и 6а такое же, как при ходе I группы захватов вниз под нагрузкой; трехпозиционный распределитель 6б смещен вправо.

Поток масла от главных насосов и в объединенных полостях такой же, как при ходе I группы захватов вниз под нагрузкой; из поршневых полостей силовых гидроцилиндров II группы 9б масло под действием внешней нагрузки (веса корпуса ПБУ) вытесняется через трехпозиционные распределители 5б и 6б, дроссель 8б, главный трехпозиционный распределитель 4 в бак 22. Дроссель 8б настраивается так, чтобы не происходил «разрыв, струи» масла. Ход II группы захватов вниз под нагрузкой и холостой ход I группы захватов вверх.

Источник: MarineTraffic

Положение трехпозиционных распределителей 4 и 6б такое же, как при ходе II группы захватов вверх в тормозном режиме; трехпозиционный распределитель 6а смещен вправо. Поток масла от главных насосов и в объединенных полостях такой же, как при ходе II группы захватов вверх в тормозном режиме; из поршневых полостей силовых гидроцилиндров I группы масло через трехпозиционные распределители 5а, 6а и 4 сливается в бак 22. При параллельном соединении силовых гидроцилиндров I и II групп. Для создания такого объединения полостей объединяющие трехпозиционные распределители 5а и 5в смещаются влево под давлением в контуре управления через правые пилоты. Распределитель 5б находится в нейтральном положении.

Ход I и II групп захватов вверх под нагрузкой. Давление в контуре управления смещает главный трехпозиционный распределитель 4 и дроссельный трехпозиционный распределитель 6б влево через их правые пилоты. Масло главными насосами 1а и 1б через обратные клапаны 3а и 3б, главный трехпозиционный распределитель 4, обратный клапан 3в, объединяющий распределитель 5а подается: в штоковые полости силовых гидроцилиндров I группы 9а через синхронизирующие дроссели 10а; в силовые гидроцилиндры II группы 9б через объединяющий золотник 5в, синхронизирующие дроссели 10б. Вытесняясь из поршневых полостей гидроцилиндров 9а и 9б через объединяющий распределитель 5в, масло через распределители 5а, 5б, 6б и 4 сливается в бак 22.

Ход I и II групп захватов вниз под нагрузкой. Под давлением в контуре управления главный трехпозиционный распределитель 4 и дроссельный трехпозиционный распределитель 6а смещаются вправо через их левые пилоты.

Масло главными насосами 1а и 1б через обратные клапаны 3а и 3б, главный трехпозиционный распределитель 4, обратный клапан 3г, объединяющие распределители 5б и 5а подается в поршневые полости гидроцилиндров I группы 9а и поршневые полости гидроцилиндров II группы 9б через объединяющий распределитель 5в, Вытесняясь из штоковых полостей гидроцилиндров 9а через синхронизирующие дроссели 10а и из штоковых полостей гидроцилиндров 9б через дроссели 10б и объединяющий распределитель 5в, масло через распределители 5а, 6а и 4 сливается в бак 22.

Ход захватов I группы. При давлении в контуре управления объединяющий распределитель 5а смещается влево через правый пилот. Распределитель 5б находится в нейтральном положении. Ход вверх под нагрузкой. Под давлением в контуре управления главный трехпозиционный распределитель 4 и дроссельный распределитель 6б смещаются влево через правые пилоты. Главные насосы 1а и 1б через обратные клапаны 3а и 3б, распределитель 4, обратный клапан 3в, распределитель 5а, синхронизирующие дроссели 10а нагнетают масло в штоковые полости силовых гиддронилиндров I группы 9а. Вытесняясь из поршневых полостей гидроцилиидров 9а, масло через распределители 5а, 5б, 6б и 4 сливается в бак 22. Ход вверх в тормозном режиме.

Источник: MarineTraffic

Под давлением в контуре управления главный трехпозиционный распределитель 4 смещается влево через правый пилот, а дроссельный распределитель 6б — вправо через левый пилот. Поток масла от насосов такой же, как при коде захватов I группы; вытесняемое под действием внешней нагрузки из поршневых полостей гидроцилиндров 9а масло через распределители 5а, 5б, 6б, дроссель 8б, главный распределитель 4 сливается в бак 22. Ход вниз под нагрузкой. Под давлением в контуре управления главный трехпозиционный распределитель 4 и дроссельный трехпозиционный распределитель 6а смещаются вправо через их левые пилоты. Главные насосы 1а и 1б через обратные клапаны 3а и 3б, главный распределитель 4, обратный клапан 3г, объединяющие распределители 5б и 5а нагнетают масло в поршневые полости силовых гидроцилиндров I группы 9а.

Вытесняемое из штоковых полостей гидроцилиндров 9а масло через синхронизирующие дроссели 10а, трехпозиционные распределители 5а, 6а и 4 сливается в бак 22. Ход вниз в тормозном режиме. Под давлением в контуре управления главный распределитель 4 смещается вправо через левый пилот, а дроссельный распределитель 6а — влево через правый пилот. Поток масла от насосов такой же, как при ходе вниз под нагрузкой; вытесняемое под действием внешней нагрузки масло из штоковых полостей гидроцилиндров 9а через синхронизирующие дроссели 10а, трехпозиционные распределители 5а и 6а, дроссель 8а, главный распределитель 4 сливается в бак 22.

Ход захватов II группы. Под давлением в контуре управления объединяющий распределитель 5б смещается влево через правый пилот. Распределитель 5а находится в нейтральном положении. Ход вверх под нагрузкой. Под давлением в контуре управления главный трехпозиционный распределитель 4 и дроссельный трехпозиционный распределитель 6б смещаются влево через правые пилоты. Главные насосы 1а и 16 через обратные клапаны 3а и 3б, главный распределитель 4, обратный клапан 3в, объединяющие распределители 5а и 5б, синхронизирующие дроссели 10б нагнетают масло в штоковые полости силовых гидроцилиндров II группы 9б.

Источник: MarineTraffic

Вытесняемое из поршневых полостей гидроцилиндров 9б масло через распределители 5б, 6б и 4 сливается в бак 22. Ход вверх в тормозном режиме. При давлении в контуре управления главный трехпозиционный распределитель 4 смещается влево через правый пилот, а дроссельный распределитель 6б — вправо через левый пилот. Поток масла от насосов такой же, как при ходе вверх под нагрузкой; вытесняемое под действием внешней нагрузки масло из поршневых полостей гидроцилиндров 9б через распределители 5б и 6б, дроссель 8б, главный распределитель 4 сливается в бак 22. Ход вниз под нагрузкой. Под давлением в контуре управления главный трехпозиционный распределитель 4 и дроссельный распределитель 6а смещаются вправо через их левые пилоты.

Главные насосы 1а и 1б через обратные клапаны 3а и 3б, главный распределитель 4, обратный клапан 3г, объединяющий распределитель 56 нагнетают масло в поршневые полости силовых гидроцилиндров II группы 9б. Вытесняемое из штоковых полостей гидроцилиндров 9б масло через синхронизирующие дроссели 10б, распределители 5б, 5а, 6а и 4 сливается в бак 22.

Ход вниз в тормозном режиме. Под давлением в контуре управления главный распределитель 4 смещается вправо через левый пилот, а дроссельный распределитель 6а — влево через правый пилот. Поток масла от главных насосов такой же, как при ходе вниз под нагрузкой; вытесняемое под действием внешней нагрузки масло из штоковых полостей гидроцилиндров 96 через синхронизирующие дроссели 10б, распределители 5б, 5а и ба, дроссель 8а. главный распределитель 4 сливается в бак 22.

Горизонтальные перемещения. Закрытие захватов I группы. От гидроаккумулятора 14 масло через двухпозиционный распределитель 15а поступает в поршневые полости гидроцилиндров привода захватов I группы 16а. Вытесняемое из штоковых полостей гидроцилиндров 16а масло через распределитель 15а сливается в бак 22. Открытие захватов I группы. Под давлением в контуре управления двухпозиционный распределитель 15а смещается вправо через его пилот. Масло от гидроаккумулятора 14 через двухпозиционный распределитель 15а поступает в штоковые полости гидроцилиндров привода захватов I группы 16а. Вытесняемое из поршневых полостей гидроцилиндров 16а масло через двухпозиционный распределитель 15а сливается в бак 22.

Закрытие захватов II группы.

Масло от гидроаккумулятора 14 через двухпозиционный распределитель 15б поступает в поршневые полости гидроцилиндров привода захватов II группы 16б. Вытесняемое из штоковых полостей гидроцилиндров 16б масло через распределитель 15б сливается в бак 22. Открытие захватов II группы. Под давлением в контуре управления двухпозиционный распределитель 15б смещается вправо через его пилот. Масло от гидроаккумулятора 14 через двухпозиционный распределитель 15б поступает в штоковые полости гидроцилиндров привода захватов II группы 16б.

Вытесняемое из поршневых полостей гидроцилиндров 16б масла через распределитель 15б сливается в бак 22.

Программы работы гидравлических подъемников

Все гидравлические подъемники плавучих буровых установок независимо от их конструктивного исполнения и гидросхем выполняют следующие функции:

- I программа — спуск опорных колонн до грунта;

- II программа — подъем корпуса ПБУ по колоннам на необходимую высоту;

- III программа — спуск корпуса ПБУ по колоннам на воду;

- IV программа — подъем опорных колонн в транспортное положение.

Кроме этих четырех программ подъемники обеспечивают задавливание в грунт (задавку) и выдергивание из грунта опорных колонн. Задавка и выдергивание производятся при максимальной грузоподъемности подъемника. Для подъемников, имеющих подвижную (перемещающую) и неподвижную (удерживающую) группы захватов (ПБУ «Апшерон» и «Азербайджан»), задавка и выдергивание производятся при работе подъемника соответственно по II и IV программам; для подъемников, у которых все группы захватов являются подвижными (ПБУ «Хазар» и «Бакы»), максимальная грузоподъемность обеспечивается параллельным включением гидроцилиндров обеих групп.

Каждая программа состоит из восьми отдельных элементов (операций), выполняемых подъемником в строго определенной последовательности: рабочий ход, холостой ход, перенос нагрузки с одной группы захватов на другую и обратно (две операции), открытие и закрытие захватов каждой из групп (всего четыре операций). Под закрытием захватов здесь и далее понимается введение их в окна рейки опорной колонны, под открытием — выведение захватов из окон. Для подъемников, у которых обе группы захватов являются перемещающими (например, подъемник ПБУ «Бакы»), захваты I и II групп совершают вертикальные перемещения, одновременно двигаясь навстречу друг другу, и находясь в противофазе. При этом операция рабочего хода захватов I группы совершается одновременно с холостым ходом захватов II группы, а при холостом ходе захватов I группы захваты II группы совершают рабочий ход.

Перенос нагрузки с одной группы захватов на другую производится с помощью так называемого «микрохода», совершаемого подъемником при закрытых захватах обеих групп в пределах зазоров между захватами и кромками окон в рейках опорной колонны. Для подъемников с подвижной и неподвижной группами захватов (ПБУ «Апшерон» и «Азербайджан») нагрузка с подвижных захватов переносится на неподвижные при спуске или подъеме опорной колонны (I и IV программы) «микроходом» вниз, при подъеме или спуске корпуса ПБУ (II и III программы) — «микроходом» вверх; нагрузка с неподвижных захватов на подвижные переносится «микроходом» соответственно вверх и вниз.

При этом одна половина «микрохода» совершается под нагрузкой и является как бы частью рабочего хода, а другая — без нагрузки и является как бы частью холостого хода. Аналогично переносится нагрузка подъемником с двумя перемещающими группами захватов (ПБУ «Бакы»). Однако, в отличие от описанного выше одна половина «микрохода» представляет собой спуск, а другая — подъем корпуса либо опорной колонны.

Например, если опорную колонну спускали с помощью захватов I группы (захваты II группы совершали при этом холостой ход), то после закрытия захватов II группы будет производиться «микроход»:

- сначала захваты I группы вместе с опорной колонной движутся вниз, а захваты II группы — вверх в окне рейки, в котором они находятся;

- затем захваты II группы достигают верхней кромки окна рейки и начинают приподнимать колонну, а захваты I группы отрываются от верхней кромки окна и продолжают движение вниз в окне рейки.

Перенос нагрузки завершен.

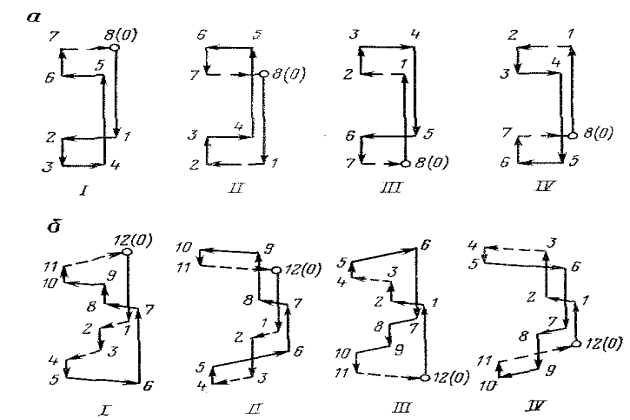

Если представить перемещение захватов по вертикали стрелкой, направленной вверх или вниз, закрытие захватов — горизонтальной стрелкой, направленной влево, открытие захватов — горизонтальной стрелкой, направленной вправо, перемещение захватов I группы изобразить сплошной линией, а захватов II группы — пунктирной, то получим диаграммы работы подъемника во всех четырех программах (рис. 9). Ход захватов II группы по вертикали для подъемника с обеими перемещающими группами захватов можно не изображать, так как они движутся в противофазе с захватами I группы.

а – “с разделением перемещений”; б – “с совмещением перемещений”.

I – спуск опорной колонны; II – подъем корпуса ПБУ; III – спуск корпуса ПБУ; IV – подъем опорной колонны

Как видно из диаграмм (рис. 9, а), последовательность выполнения операций во всех четырех программах следующая:

- участок 0—1 — рабочий ход захватов I группы;

- участок 1—2 — закрытие захватов II группы;

- участок 2—3 — перенос нагрузки с захватов I группы на захваты II группы;

- участок 3—4 — открытие захватов I группы;

- участок 4—5 — холостой ход захватов I группы;

- участок 5—6 — закрытие захватов I группы;

- участок 6—7 — перенос нагрузки с захватов II группы на захваты I группы;

- участок 7—5 — открытие захватов II группы.

Основное различие программ заключается в том, что направления перемещений захватов по вертикали при выполнении одноименных операций в разных программах могут не совпадать и перемещения начинаются из разных исходных положений. При этом открытие и закрытие захватов производится при их разных положениях по вертикали. Например, рабочий ход захватов I группы в I программе направлен вниз и начинается из крайнего верхнего положения, а в IV программе направлен вверх и начинается из нижнего положения; открытие захватов I группы производится в I программе в крайнем нижнем положении, а в IV программе — в верхнем положении захватов. Кроме указанного выше, спуск корпуса ПБУ и опорных колонн, в отличие от их подъема, производится при включенных на сливе масла дросселях, поглощающих энергию, выделяющуюся при спуске.

Управление работой гидравлических подъемников

Система управления гидравлическими подъемниками, выполняемая по определенным гидравлическим схемам, содержит аппаратуру управления, защиты, контроля и т. п. Необходимые при работе подъемника переключения в гидравлических схемах, т. е. создание потоков масла заданного направления, производятся с помощью специальных электрогидравлических переключателей и золотников, которые управляются с помощью электромагнитов. Таким образом, управление работой подъемника сводится к управлению работой электромагнитов по соответствующей электрической схеме. Эта схема содержит необходимую аппаратуру управления и сигнализации: выключатели, переключатели, кнопки, реле, сигнальные лампы, а также датчики (путевые переключатели), контролирующие положение рабочих органов подъемника (открытое и закрытое состояние захватов, положение захватов по вертикали).

При составлении схем управления подъемником можно использовать один из следующих принципов.

- Захваты открываются и закрываются во время остановок подъемника при ходе по вертикали; эти остановки производятся в момент, когда захваты находятся точно против окна рейки. Подъемники, имеющие систему управления по этому принципу, иногда называют подъемниками с «разделением перемещений». Диаграммы работы таких подъемников приведены выше на рис. 9, а.

- Импульс на закрытие захватов подается заранее: захваты прижимаются к рейкам и скользят по ним до тех пор, пока не «провалятся» в окна рейки. Импульс на открытие захватов подается также заранее, в момент, когда захваты нагружены весом опорной колонны или корпуса ПБУ; захваты открываются после завершения переноса нагрузки. В этом случае операции по открытию и закрытию захватов выполняются во время их вертикальных перемещений, и подъемники, управляемые по этому принципу, иногда называют подъемниками с «совмещением перемещений». Диаграммы работы таких подъемников приведены на рис. 9, б.

Как видно из диаграмм, рабочий ход захватов I группы начинается в точке 0 и совершается при захватах II группы, имеющих импульсы на открытие, на участке 6—7; в точке 1 захваты II группы получают импульс на закрытие и прижимаются к рейке (участок 1—2), скользят вдоль нее (участок 2—3) и «проваливаются» в окно рейки (участок 3—4). Таким образом, рабочий ход совершается на участке 0—4, а закрытие захватов II группы — на участке 3—4. В точке 4 начинается «микроход» для переноса нагрузки с захватов I группы на захваты II группы и одновременно захваты I группы получают импульс на открытие.

Однако сразу открытия не происходит, так как захваты I группы находятся под нагрузкой (участок 4—5). Затем они освобождаются и открываются (участок 5—6). Следовательно, «микроход» совершается на участке 4—6, а операция открытия захватов I группы — на участке 5—6. В точке 6 начинается холостой ход захватов I группы, совершающийся при наличии импульса на их открытие на участке 6-7, в точке 7 захваты I группы получают импульс на закрытие и прижимаются к рейке (участок 7—8), скользят по ней (участок 8—9) и «проваливаются» в окна рейки (участок 9—10).

Холостой ход совершается на участке 6—10, закрытие захватов I группы на участке 9-10. В точке 10 начинается «микроход» переноса нагрузки с захватов II группы на захваты I группы и одновременно захваты II группы получают импульс на открытие. Однако сразу открытия не происходит, так как захваты II группы находятся под нагрузкой (участок 10—11). Затем они освобождаются и открываются (участок 11-12). «Микроход» совершается на участке 10—12, а операция открытия захватов II группы — на участке 11—12. Схемы управления, выполненные по первому принципу, по сравнению со схемами управления, выполненными по второму принципу, несколько сложнее, требуют большего числа путевых выключателей и их точной установки.

Конструкция или гидросхема подъемника должны обеспечивать синхронизацию 1 движения одноименных захватов при совершении холостого хода. Важным преимуществом первого принципа является то, что вертикальные перемещения и операции по открытию и закрытию захватов разделены. По первому принципу работают системы управления подъемниками ПБУ «Апшерон» и «Азербайджан», по второму — ПБУ «Бакы» и «Хазар» (ручное управление).

Рассмотрим модернизированную систему управления подъемником одной из опорных колонн плавучей буровой установки «Апшерон».

На рис. 10 упрощенно показаны конструкция, гидросхема и зоны включения путевых выключателей этого подъемника.

Диаграммы работы подъемника по четырем программам приведены на рис. 9. Выполнение программ обеспечивается включением электромагнитов гидравлических переключателей, приведенных в табл. 1.

| Таблица 1. Включение электромагнитов гидравлических переключателей | |||||

|---|---|---|---|---|---|

| Номер операции | Участок диаграммы | Программа | |||

| I | II | III | IV | ||

| 1 | 0-1 | Э5 | Э5 | Э5 | Э5 |

| 2 | 1-2 | Э1 | Э1 | Э1 | Э1 |

| 3 | 2-3 | Э5 | Э6 | Э6 | Э5 |

| 4 | 3-4 | Э3 | Э3 | Э3 | Э3 |

| 5 | 4-5 | Э6 | Э6 | Э5 | Э5 |

| 6 | 5-6 | Э4 | Э4 | Э4 | Э4 |

| 7 | 6-7 | Э6 | Э5 | Э5 | Э6 |

| 8 | 7-8 | Э2 | Э2 | Э2 | Э2 |

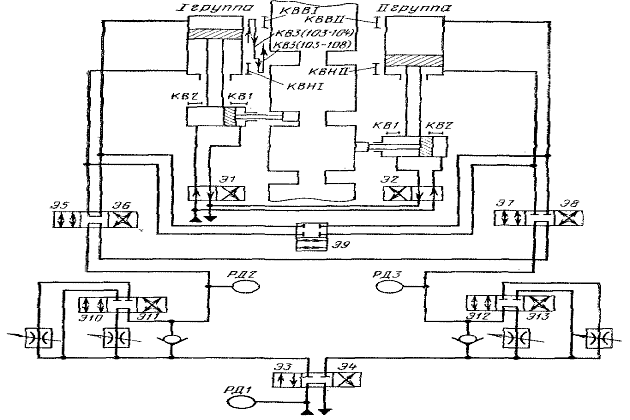

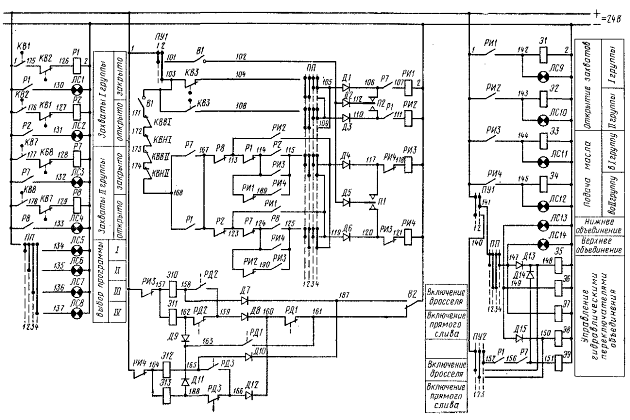

На рис. 11 приведена в упрощенном виде принципиальная электрическая схема управления подъемником плавучей буровой установки “Апшерон”.

КВ – конечный (пустой) выключатель; Р – промежуточное реле; РИ – исполнительное реле; ЛС – сигнальная лампа; Э – электромагнит трехпазиционного гидравлического переключателя или силового золотника; ПУ – переключатель управления;

1-е и 4-е положения – отключено; 2-е положение – вертикальные перемещения; 3-е положение – горизонтальные перемещения; 5-е положение – автоматическая работа;

ПП1 – переключатель программ: колонна-корпус; ПП2 – то же установка на точку – съем с точки; В1 – выключатель синхронной работы

Рассмотрим работу схемы управления при подъеме корпуса ПБУ (II программа). При этом переключатель программ ПП1 стоит в положении «корпус», а переключатель ПП2 — в положении «установка на точку». Горит сигнальная лампа ЛСЗ, показывая, что схема настроена на выполнение II программы.

Если замки подвижной траверсы закрыты (нажат конечный выключатель КВ7), а неподвижной траверсы открыты (нажат конечный выключатель КВ2), то при установке переключателя ПУ в положение 5 получит питание реле РИ5 по цепи:

- контакт переключателя ПУ (161—168);

- контакты реле Р7 (168—114), Р2 (114—115), РИ1 (115—116);

- контакты реле, контролирующие выполнение рабочего хода подъемниками 2, 3 и 4 колонн 2—Р9, 3—Р9, 4—Р9 (116—117—118—119);

- контакт переключателя ПП2 (119—121);

- катушка реле РИЗ.

Реле РИ5 включает электромагнит 35 трехпозиционного гидравлического переключателя и начинается первая операция — рабочий ход подвижной траверсы вниз (относительно корпуса); корпус ПБУКонструкция и принципы работы самоподъемных ПБУ при этом поднимается вверх.

При выполнении рабочего хода отключено реле Р9, размыкающие контакты которого разрешают выполнение подъема корпуса, подъемниками 2-й, 3-й и 4-й колонн.

Когда подвижная траверса достигнет крайнего нижнего положения, срабатывает конечный выключатель КВ6.

Получает питание катушка реле РИ1, его контакт (115—116) в цепи катушки реле РИЗ размыкается, а контакты в цепи катушки реле Р9 и электромагнита Э1 замыкаются. Рабочий ход завершен, начинается вторая операция — закрытие замков неподвижной траверсы. Реле Р9, сработав, запрещает выполнение рабочего хода подъемниками 2-й, 3-й и 4-й колонн.

После закрытия замков неподвижной траверсы срабатывает конечный выключатель КВ1, теряют питание катушки реле РИ1 и электромагнита ЭР, вторая операция завершена.

Получает питание катушка реле РИ6 по цепи:

- контакт переключателя ПУ (101—168);

- контакты реле Р1 (168—124), Р7 (124—127), РИ2 (127—128), РИЗ (128—129);

- контакт конечного выключателя КВ9 (129—131);

- контакты переключателей ПП1 (131 —126), ПП2 (126—123);

- катушка реле РИ6.

Реле РИ6 включает электромагнит Э6 трехпозиционного гидравлического переключателя и начинается третья операция — перенос нагрузки с замков подвижной траверсы на замки неподвижной траверсы «микроходом» вверх.

По завершении переноса нагрузки срабатывает конечный выключатель КВ5. Получает питание катушка реле РИЗ, его контакт (128—129) в цепи катушки реле РИ6 размыкается, а контакт в цепи электромагнита ЭЗ замыкается.

«Микроход» вверх завершен, начинается четвертая операция — открытие замков подвижной траверсы. После того как замки подвижной траверсы откроются, срабатывает конечный выключатель КВ8, теряют питание катушки реле РИЗ и электромагнита ЭЗ, четвертая операция завершена.

Получает питание катушка реле РИ6 по цепи:

- контакт переключателя ПУ (101—168);

- контуры реле Р1 (168—124), Р8 (124—125), РИ4 (125—126);

- контакт переключателя ПП2 (126—123);

- катушка реле РИ6.

Последнее включает электромагнит Э6 трехпозиционного гидравлического переключателя и начинается пятая операция — холостой ход подвижной траверсы вверх. По достижении траверсой крайнего верхнего положения срабатывает конечный выключатель КВЗ. Получает питание катушки реле РИ4, его контакт (125—126) в цепи катушки реле РИ6 размыкается, а контакт в цепи катушки электромагнита Э4 замыкается.

Холостой ход завершен, начинается шестая операция — закрытие замков подвижной траверсы. После того как замки закроются, срабатывает конечный выключатель КВ7, теряют питание катушки реле РИ4 и электромагнита Э4, шестая операция завершена.

Получает питание катушка реле РИЗ по цепи:

- контакт переключателя ПУ (101—168);

- контакты реле Р1 (168—124), Р7 (124—127), РИ2 (127—128), РИЗ (128—129);

- контакт конечного выключателя КВ9 (129—130);

- контакты переключателей ПП1 (130—119), ПП2 (119—121);

- катушка реле РИ5.

Реле РИ5 включает электромагнит Э5 трехпозиционного гидравлического переключателя и начинается седьмая операция — перенос нагрузки с замков неподвижной траверсы на замки подвижной траверсы «микроходом» вниз. По завершении переноса нагрузки срабатывает конечный выключатель ИВ4. Получает питание катушка реле РИ2, его контакт (127—128) в цепи катушки реле РИ5 размыкается, а контакт в цепи электромагнита Э2 замыкается.

«Микроход» вниз завершен, начинается восьмая операция — открытие замков неподвижной траверсы. После того как замки откроются, срабатывает конечный выключатель КВ2, теряют питание катушки реле РИ2 и электромагнита Э2, операция завершена. Получает питание реле РИ5 и электромагнит Э5 — вновь начинается рабочий ход подъема корпуса ПБУ, как было описано выше.

При выполнении II программы постоянно включен электромагнит сливного золотника нижней полости цилиндров ЭЮ, а при выполнении холостого хода включается и электромагнит сливного золотника верхней полости цилиндров Э9.

При выполнении I, III и IV программ схема управления работает аналогично, поэтому описание работы схемы при выполнении этих программ не приводится.

Ввиду того, что для открытия и закрытия замков необходима их точная установка напротив окна рейки, ручное управление схемой не предусмотрено. Однако оператор с помощью переключателя ПУ может начать и остановить очередную операцию. По завершении операции подъемник останавливается автоматически.

Рассмотрим систему управления подъемным устройством ПБУ «Бакы» (одной опорной колонны), работающую по второму принципу. На рис. 12 упрощенно показаны конструкция, гидросхема и зоны включения конечных выключателей подъемника ПБУ «Бакы».

Диаграммы работы подъемника в четырех программах приведены на рис. 9, б. Порядок включения электромагнитов гидравлических переключателей, обеспечивающих работу подъемника соответственно этим диаграммам, приведен в табл. 2.

| Таблица 2. Порядок включения электромагнитов гидравлических переключателей | |||||

|---|---|---|---|---|---|

| Номер операции | Участок диаграммы | Программа | |||

| I | II | III | IV | ||

| 1 | 0-1 | Э4, Э2 | Э3, Э2 | Э4, Э2 | Э3, Э2 |

| 1 | 1-2-3 | Э4 | Э4 | Э4 | Э3 |

| 1 и 2 | 3-4 | Э4 | Э3 | Э4 | Э3 |

| 3 | 4-5 | Э4, Э1 | Э4, Э1 | Э4, Э1 | Э4, Э1 |

| 3 и 4 | 5-6 | Э4, Э1 | Э4, Э1 | Э4, Э1 | Э4, Э1 |

| 5 | 6-7 | Э3, Э1 | Э3, Э1 | Э3, Э1 | Э4, Э1 |

| 5 | 7-8-9 | Э3 | Э4 | Э3 | Э4 |

| 5 и 6 | 9-10 | Э3 | Э4 | Э3 | Э4 |

| 7 | 10-11 | Э3, Э2 | Э3, Э2 | Э3, Э2 | Э3, Э2 |

| 7 и 8 | 11-12 | Э3, Э2 | Э3, Э2 | Э3, Э2 | Э3, Э2 |

В табл. 2 не учтено включение электромагнитов гидравлических переключателей, создающих объединение I и II групп гидроцилиндров. Так, выполнение I и IV программ производится при объединении верхних полостей гидроцилиндров I и II групп (включены электромагниты Э5 и Э7), а выполнение II и III программ — при объединении нижних полостей гидроцилиндров I и II групп (включены электромагниты Э6 и Э8).

В этой таблице не учтена также работа электромагнитов, управляющих гидравлическими переключателями дросселей.

На рис. 13 приведена в упрощенном виде принципиальная электрическая схема управления подъемником ПБУ «Бакы»: ПП – переключатель программ: 1-е положение – I программа, 2-е – II программа, 3-е – III программа, 4-е – IV программа; ПУ1 – переключатель вида управления: 1-е положение – ручное управление, 2-е автоматическое управление; ПУ2 – переключатель выбора рода работы при ручном управлении; 1-е положение – 1 группа захватов, 2-е – 2 группа захватов, 3-е – задавка выдергивание: П1, П2 – переключатели ручного управления; В1 – выключатель управления; В2 – переключатель торможения: тормоз-автоматическое управление; Д – диод полупроводниковый; РД – реле давления. Остальнйе обозначения те же, что на рис. 8

Рассмотрим работу схемы управления в автоматическом режиме при подъеме корпуса ПБУ (II программа). При этом переключатель программ ПИ стоит в положении 2.

Читайте также: Самоподъемные плавучие буровые установки

При установке переключателя ПУ1 в положение 2 включаются и остаются включенными на все время выполнения программы электромагниты Э5 и Э7 гидравлических переключателей, которые объединяют нижние полости цилиндров I и II групп.

Если захваты I группы закрыты (нажат конечный выключатель КВ1) и находятся в верхней части хода — замкнут контакт конечного выключателя КВЗ (103—104), то получает питание реле РИ2 по цепи:

- контакт переключателя ПУ1 (1 —103);

- контакт конечного выключателя КВЗ (103—104);

- контакт переключателя ПП (104—109);

- диод ДЗ (109—НО);

- контакт реле Р1 (НО—111);

- катушка реле РИ2.

Реле РИ2 включает электромагнит Э2 гидравлического переключателя, замки II группы получают импульс на открытие и, если они не нагружены, открываются.

После включения выключателя В1 получает питание реле РИЗ по цепи:

- контакт переключателя ПУ1 (1—103);

- контакт выключателя В1 (103—171);

контакты конечных выключателей КВВ1, КВН1, КВВП, КВИП (171-172—173-174-168), ограничивающих рабочие зоны перемещения захватов I и II групп по вертикали:

- контакты реле Р1 (168—467), Р2 (167—123), Р7 (123—124), Р8 (124—125);

- контакт переключателя ПП (125—116);

- диод Д4 (116—117);

- контакт реле РИ4 (117—118);

- катушка реле РИЗ.

Реле РИЗ включает электромагнит ЭЗ гидравлического переключателя, и начинается рабочий ход захватов I группы относительно корпуса вниз (корпус ПБУ при этом поднимается вверх).

Масло, вытесняясь из нижней полости цилиндров I группы, по системе объединения поступает в нижнюю полость цилиндров II группы, захваты которой начинают двигаться вверх, т. е. совершают холостой ход. Эта работа подъемника соответствует участку 0—1 диаграммы II на рис. 9, б. После того как захваты пройдут около ¾ хода, конечный выключатель КВЗ переключается, его контакт КВЗ (103—104) в цени катушки реле РИ2 размыкается. Реле РИ2 и электромагнит 32 обесточиваются, захваты II группы получают импульс на закрытие и прижимаются к рейке опорной колонны (участок 1—2 диаграммы), скользят по ней (участок 2—3 диаграммы).

Замкнувшийся контакт конечного выключателя КВЗ (103—108) подготавливает цепь включения катушки реле РИ1.

Когда захваты II группы достигнут окна в рейке, они закрываются (участок 3—4 диаграммы). При этом срабатывают конечный выключатель КВ7 и реле Р7. Контакт реле Р7 в цепи катушки РИЗ размыкается, реле РИЗ и электромагнит ЭЗ обесточиваются. Завершены операции 1 и 2.

Получает питание катушка реле РИ1 по цепи:

- контакт переключателя ПУ1 (1 —103);

- контакт конечного выключателя КВ (103-108);

- контакт переключателя ПП (108-105);

- диод Д1 (105—106);

- контакт реле Р7 (106—107);

- катушка реле PИ1.

Электромагнит 31 и захваты I получает импульс на открытие, однако открыться не могут, так как находятся под нагрузкой. Получает питание катушка реле РИ4 по цепи: контакт переключателя ПУ1 (1-103); контакт выключателя В1 (103—171); контакты конечных выключателей КВВII, КВНII (171—172—173—174—168); контакты реле Р7 и P1 (168-167), Р2 (167—123), PИ1 (123—119); диод Д6 (119—120); контакт реле РИЗ (120—121); катушка реле РИ4. Реле РИ4 включает электромагнит Э4 гидравлического переключателя, и начинается микроход переноса нагрузки (участок 4-5 диаграммы).

После завершения переноса нагрузки захваты I группы, разгрузившись, открываются (участок 5—6 диаграммы). Срабатывают конечный выключатель КВ2 и реле Р2. Завершены операции 3 и 4.

Контакт реле Р2 (167—123) в цепи катушки реле РИ4 размыкается, однако катушка продолжает получать питание по цени:

- контакт переключателя ПУ1 (1—103);

- контакт выключателя BI (103—171);

- контакты конечных выключателей KBB1, KBM1, КВВП, КВНП (171—172-173—174-168);

- контакты реле Р7 (168—167), Р8 (167—113), PI (113-114), Р2 (114—115);

- контакт переключателя ПП (115—119);

- диод Д6 (119—120);

- контакт реле РИЗ (120—121);

- катушка реле РИ4.

Электромагнит Э4 остается включенным: совершается холостой ход захватов I группы, а захваты II группы при этом совершают рабочий ход подъема корпуса ПБУ (участок 6—7 диаграммы).

После того как захваты пройдут около 3/4 хода, конечный выключатель КВЗ переключается, его контакт КВЗ (103—108) в цепи реле РИ1 размыкается. Реле РИ1 и электромагнит Э1 обесточиваются, захваты I группы получают импульс на закрытие, прижимаются к рейке (участок 7—8 диаграммы) и скользят по ней (участок 8—9 диаграммы). Контакт конечного выключателя КВЗ (103—104) замыкается и подготавливает цепь включения катушки реле РИ2.

Источник: MarineTraffic

Когда захваты I группы достигнут окна в рейке, они закрываются (участок 9—10 диаграммы). Срабатывают конечный выключатель КВ1 и реле Р1. Контакт реле Р1 (ИЗ—114) в цепи катушки реле РИ4 размыкается, реле РИЗ и электромагнит Э4 обесточиваются. Завершены операции 5 и 6.

Получает питание реле РИ2 по цепи:

- контакт переключателя ПУ1 (1—103);

- контакт конечного выключателя КВЗ (103—104);

- контакт переключателя ПИ (104—109);

- диод ДЗ (109—110);

- контакт реле Р1 (110—111);

- катушка реле РИ2.

Электромагнит Э2 и захваты II группы получают импульс на открытие, но открыться не могут, так как находятся под нагрузкой.

Получает питание катушка реле РИЗ по цепи:

- контакт переключателя ПУ1 (1 —103);

- контакт выключателя В1 (103—171);

- контакты конечных выключателей КВВ1, КВН1, КВВП, КВИП (171 —172—173—174—168);

- контакты реле Р1 и Р7 (168—167), Р8 (167—ИЗ), РИ2 (113—116);

- диод Д4 (116—117);

- контакт реле РИ4 (117—118);

- катушка реле РИЗ.

Включается электромагнит Э4 и начинается «микроход» переноса нагрузки (участок 10—11 диаграммы). После завершения переноса нагрузки захваты II группы, разгрузившись, открываются (участок 11—12 диаграммы).

Срабатывают конечный выключатель КВЗ и реле Р8. Завершены операции 7 и 8.

Электромагниты Э2 и ЭЗ остаются включенными по цепям, описанным выше, и вновь начинается операция 1 программы.

Источник: MarineTraffic

Работа схемы управления при выполнении I, III и IV программ аналогична описанной.

В схеме управления подъемником применено автоматическое управление работой гидравлических переключателей дросселей. Работает схема следующим образом; если линия слива масла соединена с полостями гидроцилиндров, в которых имеется давление, то реле давления РД2 или РДЗ (настройка около 7 МПа) включает электромагнит Э10 или Э12 гидравлического переключателя, направляющего масло на слив через дроссель.

Если при этом давление в нагнетательной линии насоса повысится и достигнет настройки реле давления РД1 (около 15 МПа), что будет означать подъем опорной колонны либо корпуса ПБУ, реле РД1 разорвет цепь электромагнитов Э10 и Э12 и включит электромагнит Э11 или Э13. Это приведет к переключению соответствующего гидравлического переключателя и масло будет направлено на слив помимо дросселя.

Работой подъемного устройства ПБУ управляет оператор с центрального пульта, на котором сосредоточены все необходимые для работы оператора приборы управления подъемными устройствами (выключатели, переключатели, кнопки и т. п.).

На пульте управления и в помещении, где он расположен, устанавливаются приборы контроля и сигнализации, дающие оператору следующую информацию о работе подъемных устройств:

- а) состояние захватов (открытое или закрытое положение);

- б) выполняемая операция;

- в) положение захватов по вертикали (приблизительное);

- г) величина давления в полостях главных гидроцилиндров;

- д) величина крена и дифферента корпуса ПБУ при его подъеме и спуске;

- е) величина осадки ПБУ в положении «на плаву».

На центральный пульт управления (либо вблизи него) выводится также сигнализация по следующим параметрам:

- минимальному уровню и максимальной температуре масла в масляном баке гидроподъемника каждой опорной колонны;

- минимальному давлению масла в системе гидроуправления, минимальному давлению масла в системе открытия — закрытия захватов.

Вместо сигнализации в системе открытия — закрытия захватов может применяться манометр.

В помещении центрального пульта управления обычно устанавливают кнопки для дистанционного запуска и остановки гидронасосов и имеется сигнализация об их работе.

Помещение центрального пульта управления обеспечивается двухсторонней связью с подъемником каждой опорной колонны, а также с помещением пульта управления энергетической установкой.

Кроме управления с центрального пульта, желательно иметь местное управление на подъемнике каждой опорной колонны для наладочных работ и всевозможных проверок. Пульты местного управления могут быть как стационарными, так и переносными, включаемыми только на время проведения таких работ.