Этапы монтажа механического оборудования

Современное судно насыщено многообразным и сложным механическим оборудованием, которое различается по конструкции, массе, габаритным размерам и требованиям к точности монтажа. Объем механомонтажных работ для транспортных судов составляет 6-10% общей трудоемкости их постройки. Массогабаритный показатель в значительной степени определяет вид поставки оборудования, влияет на выбор технологического процесса, средств технологического оснащения и трудоемкость монтажа. К части механического оборудования (главным механизмам, валопроводамРемонт валопроводов и судовых гребных винтов) предъявляют повышенные требования к точности базирования на судне.

Допуски на их центровку измеряются десятыми и даже сотыми долями миллиметра, что на один-два порядка выше требований к точности изготовления и сборки корпусных конструкций. В узлах крепления механизмов к фундаментам применяют компенсирующие звенья, обычно называемые подкладками, которые компенсируют отклонения в расположении фундаментов на судне и позволяют согласовывать допуски на размеры корпусных конструкций с более жесткими допусками на базирование механического оборудования. Механизмы, как правило, прикрепляются к фундаментам болтовыми соединениями.

Номенклатура механомонтажных работ весьма разнообразна и в общем случае включает:

- Обработку опорных поверхностей судовых фундаментов;

- Расконсервацию и погрузку механизмов на судно;

- Их центровку;

- Пригонку компенсирующих звеньев;

- Обработку отверстий под болты;

- Закрепление механизмов.

Сам характер монтажных работ, выполняемых в стесненных условиях, затрудняет их механизацию из-за ограниченного доступа средств механизации к объекту монтажа. В основе менее трудоемкого и длительного выполнения механомонтажных работ лежит перенос возможно большего их объема в цех, чему в полной мере отвечает агрегатирование. Агрегатирование предусматривает создание вне судна сборочно-монтажных единиц – модулей путем их компоновки из стандартного или унифицированного оборудования, обладающего свойствами размерной и функциональной взаимозаменяемости. Такой метод монтажа оборудования получил название модульно-агрегатного.

Агрегатирование может осуществляться по функциональному и зональному признакам. Комплектование сборочно-монтажных единиц по функциональному признаку предусматривает объединение всего комплекса оборудования (механизмов, труб, арматуры, приборов и т. п.), выполняющего определенную функцию на судне или в составе главной энергетической установки. Такие сборочные единицы называют агрегатами.

Второй, более сложной, формой создания сборочных единиц являются зональные блоки, компоновка которых производится по признаку территориальной общности. В этом случае все оборудование (независимо от выполняемых им функций), расположенное в данном районе (зоне) машинного отделения (МО) или другого насыщенного помещения, объединяют в одну сборочно-монтажную единицу, сообразуя ее габариты и массу с производственными возможностями цеха и возможностями монтажа зонального блока на судне.

Типовой технологический процесс монтажа механического оборудования включает следующие шесть этапов:

- Подготовку монтажных баз;

- Погрузку и транспортировку оборудования на судне;

- Базирование оборудования на судне;

- Установку компенсирующих звеньев между опорными поверхностями оборудования и фундамента;

- Крепление оборудования на фундаменте;

- Контроль качества монтажа.

Монтажной базой называют поверхность или совокупность поверхностей, относительно которых определяют положение механизмов на судне.

Выделяют два вида систем монтажных баз:

- Внешнюю неподвижную, связанную непосредственно с корпусом судна, которую образуют основные (базовые) и вспомогательные плоскости судна;

- Подвижную, в которую включают поверхности и другие ориентирующие элементы (геометрические оси, установочные риски), принадлежащие монтируемому оборудованию.

Первый вид монтажных баз называют базовой системой судна, а второй — базовой системой механизма.

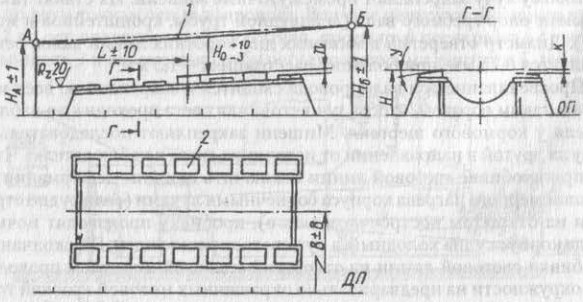

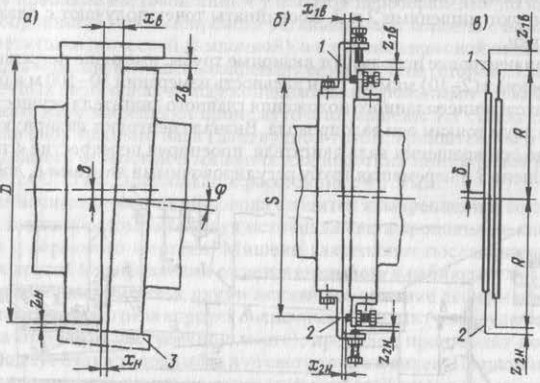

Подготовка базовой системы судна состоит из нанесения плазовых точек или рисок на корпусных конструкциях, контроля правильности установки фундаментов на судне и обработки их опорных поверхностей. Особенно тщательно контролируют расположение фундаментов под главные двигатели, координаты которых, как показано на рис. 2, задают расстояниями L, В и Н относительно основных базовых плоскостей судна, а также от оси валопровода — расстоянием Но, материализованном струной 1, натянутой между плазовыми точками А и Б, нанесенными на переборках машинного отделения.

Обработка опорных поверхностей фундаментов может выполняться в цехе или на судне. В последнем случае применяют переносные станки. Требования к окончательной чистовой обработке опорной поверхности фундамента зависят от типа устанавливаемого оборудования. Например, при монтаже главных механизмов опорная поверхность фундамента должна иметь шероховатость Rz ≤ 20 мкм и отклонение от плоскости не более 0,05 мм на 1 м длины.

Требования к обработке фундаментов под вспомогательные механизмы менее строги, допускается шероховатость опорной поверхности до 40 мкм, а отклонение от плоскости — не более 0,1 мм. Неплоскостность всей опорной поверхности фундамента задается в виде уклона и ступенчатости полок (k ≥ 5 мм) и планок 2 (n ≤ 3 мм). Уклон планок y выполняется в наружную сторону для возможности установки компенсирующих подкладок.

Основным требованием при транспортно-погрузочных операциях является предотвращение деформаций механизмов, что необходимо для сохранения при монтаже на судне качества их стендовой сборки. Погрузку оборудования выполняют одним или несколькими подъемными кранами в зависимости от его массы. Механизмы внутри судна такелажники перемещают вручную с использованием простейших средств механизации, талей, лебедок и т. п. Погрузку и перемещение оборудования массой несколько сот тонн целесообразно осуществлять, используя передвижные стенды с гидравлическим приводом. Стенды с механизмом на них закатывают на роликах через открытые торцы блоков судна.

Базированием называют достижение нужного положения оборудования путем совмещения ориентирующих элементов подвижной базовой системы механизмов и неподвижной базовой системы судна. В процессе базирования необходимо, как правило, лишить механизм всех шести степеней свободы. Исключение составляют валопроводы, которым необходимо сохранить одну степень свободы. Требования к точности базирования зависят от вида механизма. Для вспомогательного оборудования допуски на расположение на судне наименее строги. Установка такого оборудования на опорную поверхность фундамента лишает его трех степеней свободы. Оставшиеся возможные перемещения в плоскостях крепления и вращения вокруг перпендикулярной оси ограничивают путем совмещения осевых рисок или отверстий механизма и фундамента, если они были ранее просверлены по контуру.

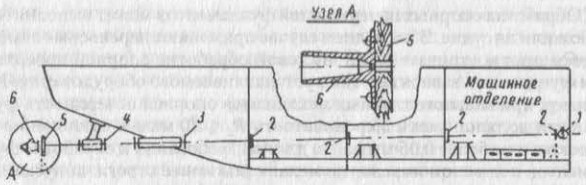

1 — электрическая лампочка;

2, 3 и 4 — мишени;

5 — шергень;

6 — щиток наблюдателя

Базирование главных двигателей, редукторов, главных упорных подшипников и других механизмов, строго связанных с осью валопровода, более сложно. Его выполняют после пробивки оси валопровода по световой линии визуально или с использованием оптического прибора. Схема пробивки при визуальной фиксации светового луча показана на рис. 3.

Для пробивки световой линии у носовой переборки МО по плазовым координатам оси валопровода устанавливают мишень с источником света (электрической лампочкой), а в районе кормовой окончености судна — базовую мишень, закрепляя ее на шергене (стойке). На всех поперечных переборках между концевыми контрольными точками по световому лучу закрепляют промежуточные мишени. Их ставят также в районе опор гребного вала (дейдвудной трубы, кронштейнов и мортир). Диаметр отверстий в мишенях для коротких линий валов рекомендуется 0,75 мм, при больших расстояниях — 1,5 мм.

Просвечивание оси валопровода сводится к закреплению всех мишеней таким образом, чтобы луч источника света проходил до наблюдателя у кормового шергеня. Мишени закрепляют последовательно одну за другой в направлении от источника света к наблюдателю. Чтобы при пробивке световой линии исключить влияние деформации от неравномерного нагрева корпуса солнечными лучами (если судно строится на открытом построечном местеТипы построечных мест и их оборудование), пробивку производят ночью, когда корпус судна холодный, а луч света хорошо виден.

По окончании пробивки световой линии из отверстий мишеней циркулем проводят две окружности на предварительно окрашенных меловой краской торцевых поверхностях конструкций, подлежащих расточке яблоке ахтерштевня, кронштейнах, мортирах и приварыше под сальниковое уплотнение гребного вала на ахтерпиковой переборке. Внутренняя окружность имеет диаметр расточки, а наружная является контрольной. На поперечных переборках кроме указанных окружностей прочерчивают взаимноперпендикулярные оси. Окружности и оси накернивают.

После пробивки световой линии сквозь отверстия мишени пропускают и натягивают струну, от которой линейками ведется проверка положения фундаментов.

Пробивку с применением оптического прибора выполняются аналогично пробивке светового луча, но вместо источника света устанавливают оптический прибор. Кроме того, на кормовом шергене и кормовой переборке МО по плазовым координатам оси валопровода устанавливают базовые мишени с нанесенными на них миллиметровыми делениями. Мишень на кормовой переборке МО имеет центральное окошко, позволяющее наблюдать деления на мишени, установленной на кормовом шергене. Перекрестие оптической оси прибора фокусируют по центру двух базовых мишеней, после чего их закрепляют и по перекрестию центруют промежуточные мишени.

Базирование главных двигателей заключается в их центровке, под которой понимают совмещение в единую линию оси двигателя с осью валопровода в процессе монтажа.

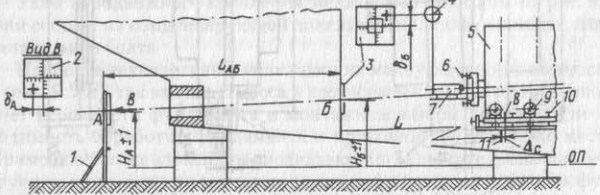

Главные двигатели центруют как при смонтированном, так и при несмонтированном валопроводе. В первом случае используют оптический метод визирования. Схема такой центровки показана на рис. 4. Главный двигатель 5 ориентируют по оси валопровода, представленной точками А (на шергене) и Б (на кормовой переборке МО), которые фиксируют мишенями 2 и 3. Координаты точек получают с плазовой разбивки.

При центровке используют визирные трубы, имеющие погрешность измерения ±(2-10) мкм на 1 м и дальность измерений 50-100 м и более.

Нахождение заданного положения главного двигателя осуществляют по двум точкам оси валопровода. Вначале центруют визирную трубу 7 по оси вращения вала двигателя, проецируя перекрестие 4 трубы на мишень 3 и перемещая трубу регулировочными винтами 6, добиваясь того, чтобы центры перекрестий трубы и мишени совпадали при повороте вала двигателя. После совпадения центров совмещают перекрестия визирной трубы и каждой из мишеней, перемещая двигатель отжимными болтами 10.

В результате центровки ограничивают четыре степени свободы двигателя. Для правильного расположения двигателя вдоль оси валопровода (еще одна степень свободы) достаточно совместить поперечные риски 8 на остове двигателя с рисками 11 на его фундаменте, нанесенными на расстоянии L от кормовой переборки судна. Возможность вращения вала двигателя вокруг оси валопровода (оставшаяся степень свободы) исключают, ограничивая крен двигателя, который измеряют шланговым уровнем.

Базирование главного двигателя считается выполненным, если несовпадения перекрестий визирной трубы и носовой мишени δБ ≤ 1,0 мм, с кормовой мишенью δА ≤ (δБ + 0,15 LАБ) мм, поперечных рисок двигателя и фундамента ∆с ≤ 1,0 мм, а крен двигателя К ≤ 1,0 мм на 1 м ширины.

Оптическая центровка позволяет выполнять монтаж главного двигателя в блоке МО корпуса судна.

Центровка главного двигателя при смонтированном валопроводе также ведется оптическим методом с контролем соосности валов по изломам и смещениям.

Двигатель ориентируют по носовому фланцу валопровода, который уже смонтирован на судне. Положение фланцев показано на рис. 5.

Несоосность осей валов валопровода и двигателя характеризуется параллельным смещением δ, мм и изломом φ, мм/м, измеренными в вертикальной и горизонтальной плоскостях. При диаметре фланцев D ≥ 200 мм для определения изломов и смещений пользуются щупом и линейкой 3 (рис. 5).

Определяя смещение, например, в вертикальной плоскости, линейку накладывают ребром на один из фланцев и щупом измеряют верхний радиальный зазор zв. Без поворота фланцев измеряют нижний радиальный зазор zн. Смещение валов равно полусумме указанных зазоров. При определении излома осей щупом измеряют вверху и внизу раскрытие фланцев и делят разность осевых зазоров хв—хн на диаметр фланцев.

а — с помощью линейки и щупа;

б — с помощью стрел;

в — схемаразмерной цепи

Для получения более точных результатов применяют две пары стрел 1 и 2 (рис. 5, б), которые временно крепят к фланцам. Несоосность определяют по величине зазоров между стрелами, измеренных щупом или индикаторами. Зазоры z1в и z2н характеризуют смещение валов, а зазоры х1в и х2н – излом осей. Каждый из замеров делают два раза, в исходном положении и после проворота валов на 180 ° (валы болтами не соединяют).

Значения смещений и изломов осей можно установить путем решения уравнений размерной цепи (рис. 5, в).

Исходное положение (00 поворота) – z1в + R – δ = z2в + R + δ, после проворота валов на 180° – z2в + R – δ = z1н + R + δ. Складывая оба уравнения и группируя члены, получим, (z1в + z2в) – (z1в – z2в) = 45, откуда смещение валов

По аналогии излом осей равен разности сумм верхних и нижних осевых зазоров, деленной на двойное расстояние между точками измерений:

Где:

- S — разнос стрел, м.

Для главных двигателей в большинстве случаев допускается несоосность:

- |δ| ≤ 0,10 мм;

- |φ| ≤ 0,15 мм/м.

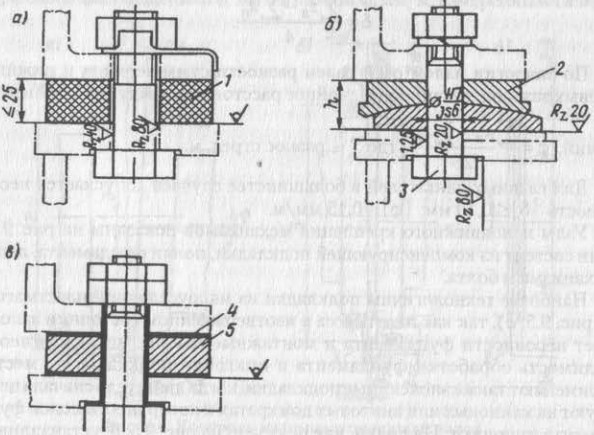

Узлы неподвижного крепления механизмов показаны на рис. 6. Они состоят из компенсирующей подкладки, полки фундамента, лапы механизма и болта.

Наиболее технологичны подкладки из малоусадочной пластмассы 1 (рис. 6, а), так как пластмасса в неотвержденном состоянии заполняет неровности фундамента и монтажные зазоры, исключая необходимость обработки фундамента и пригонки подкладок по месту. Применяют также эпоксидные подкладки, когда двигатель сначала центруют на клиновых или винтовых домкратах и поверхности полок фундамента зачищают.

На полки, как показано на рис. 6, б, устанавливают ограждения из мягкого пенопласта, образующие внутреннюю и боковые стороны формовочного пространства. Для образования наружной стороны формы к полке фундамента приваривают металлическую перемычку 2. Внутри формовочного пространства распыляют антисуггезионную смазку 3, отверстия под болты закрывают пенопластовыми пробками 1. Эпоксидную смолу подогревают до требуемой температуры, добавляют отвердитель и перемешивают. Смесь 4 заливают в форму. Состав затвердевает в течение 24—48 часов, после чего двигатель болтами закрепляют к фундаменту.

В случае применения металлических подкладок для обеспечения их плотного прилегания к опорной поверхности фундамента требуется тщательная обработка (под щуп толщиной 0,05 мм).

Сферическая подкладка (рис. 6, в) состоит из двух дисков, которые сопрягаются по сферическим поверхностям, благодаря чему верхняя половина подкладки может самоустанавливаться по нижней в соответствии с уклоном фундамента. Конструкция исключает пригонку подкладки. Верхняя половина 6 имеет припуск, который подрезают на станке после измерения высоты подкладки h. Сверление и развертывание отверстий под призонные болты 7 выполняют по месту.

Прямоугольные подкладки (рис. 6, г) необходимо подгонять по месту. Для исключения этой трудоемкой операции в узлах крепления используют полимерный состав 8, состоящий из модифицированной эпоксидной смолы, отверждаемой полиэтиленом-полиамином.

Опорные поверхности фундаментов в этом случае не обрабатывают, а призонные болты заменяют проходными. Верхнюю и нижнюю поверхности подкладки 8, которая может изготавливаться из стали, чугуна, алюминиевых сплавов, обрабатывают с шероховатостью Rz= 80 мкм. Высота подкладки должна быть меньше фактического размера монтажного зазора на величину 0,4-0,5 мм.

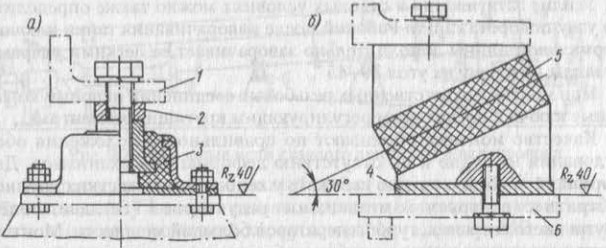

Значительную часть механического оборудования, как показано на рис. 7, устанавливают на амортизаторы, имеющие упругие элементы 3 и 5, соединенные методом вулканизации с металлическими несущими деталями. Для компенсации монтажных зазоров и просадок амортизаторов применяют выравнивающие шайбы 2 или подкладки 4, которые должны плотно (под щуп толщиной 0,10 мм) прилегать к лапе 1 механизма или к полке 6 фундамента. Амортизаторы АКСС (амортизатор корабельный сварной со страховкой) рассчитаны на небольшие нагрузки — от 0,1 до 4,0 кН. Пластинчатые амортизаторы применяют для больших нагрузок — 5,0-22 кН. Резиновый элемент располагают с наклоном, что повышает виброизолирующий эффект амортизатора.

Крепление оборудования на фундаменте обычно выполняют на болтах, которые могут быть проходными с радиальным зазором 0,5-2,0 мм и призонными, устанавливаемыми с натягом 10-15 мкм. Призонные болты служат дополнительным средством обеспечения неподвижности механизма на фундаменте при действии в плоскости крепления сдвигающих нагрузок.

Стержень призонного болта обрабатывают на станке индивидуально по фактическому диаметру развернутого отверстия, увеличенному на 10-15 мкм для создания натяга в соединении. Болты устанавливают в отверстия после охлаждения в жидком азоте до температуры -190 °С. Для предупреждения деформаций болты затягивают по диагонали фундамента одинаковым усилием, величину которого контролируют динамометрическими ключами. Затягивание не должно вызывать в болте напряжения более 0,80 σт, тогда допускаемый момент:

[Мзат] = 0,15 σт×d2вн

Где:

- dвн — внутренний диаметр болта.

а — амортизатор типа АКСС;

б — амортизатор пластинчатый наклонный

Усилие затягивания в судовых условиях можно также определить по углу поворота гайки. Рабочий после наворачивания гайки ключом нормальной длины дополнительно заворачивает ее легкими ударами кувалды по ключу на угол 30-45 °.

При монтаже ответственных резьбовых соединений используют гаечные ключи с предельным регулирующим крутящим моментом.

Качество монтажа оценивают по правильности положения оборудования на судне и по отсутствию деформаций механизмов.

Деформаций особенно трудно избежать у недостаточно жестких крупногабаритных центруемых механизмов:

- Редукторов ГТЗА;

- Двигателей внутреннего сгорания;

- Турбогенераторов большой мощности.

Монтаж таких механизмов выполняют без разборки, контролируя распределение нагрузок от действия силы тяжести механизма на его опорный фланец.

На заводе-изготовителе динамометрами измеряют стендовые нагрузки на опорный фланец, поднимая механизм параллельно опорной поверхности сборочного стенда. Значения нагрузок заносят в формуляр. При монтаже на судовом фундаменте в опорный фланец механизма снова вворачивают динамометры и, действуя ими как отжимными болтами, регулируют нагрузки, добиваясь их совпадения с формулярными (стендовыми) значениями. Отклонение монтажных нагрузок от стендовых величин не должно превышать ±5%.

При отсутствии контроля нагрузок механизмы после монтажа вскрывают и проверяют соосность валов, контакт зубчатых зацеплений и другие параметры.

Рекомендуется к прочтению:

Изготовление и монтаж изоляции корпусных конструкций судна

Отделка и оборудование судовых помещений