К вспомогательному оборудованию относится большое число механизмов и агрегатов. По характеру монтажа их можно разделить на пять групп:

- Оборудование, не имеющее движущихся частей (доннобортовая арматура, фильтры, автоклавы, съемные цистерны, теплообменные аппараты);

- Механизмы моноблочной конструкции, у которых энергетическая часть и рабочее устройство собраны в одном корпусе, например, насосы, грузовые лебедки и др.;

- Механизмы, сцентрированные на общей фундаментной раме (турбо и дизель-генераторы, преобразователи электрического тока, компрессоры);

- Оборудование, собранное в функциональные агрегаты и зональные блоки, объединяющие механизмы предыдущих трех групп, включая трубопроводы, корпусное насыщение и электрооборудование;

- Устройства и механизмы, поступающие на монтаж отдельными узлами, конструктивно связанными с корпусом и собираемыми на судне в единое целое, например, рулевое и якорное устройства.

Монтаж оборудования выполняют по типовой технологии согласно общим этапам, но каждая группа имеет свои особенности.

Допуски на длину и ширину фундаментов и отступления от плоскости опорной поверхности не должны превышать 3-5 мм. В противном случае может быть затруднен монтаж механизмов. Общее смещение фундамента относительно базовых контрольных плоскостей допускается в более широких пределах (±10 мм).

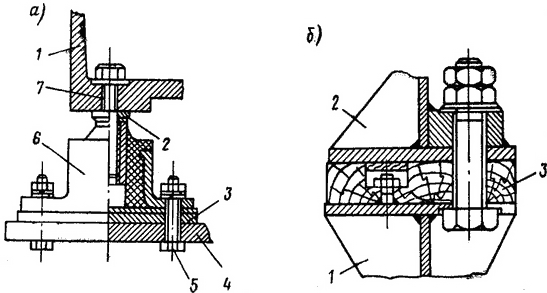

а — на амортизаторах типа АКСС; б — на деревянных прокладках

Базирование оборудования сводится к регламентации:

- Отклонений осевых рисок механизма от рисок на фундаменте ±5 мм;

- Расстояния между опорными поверхностями механизмов и фундаментов 20±5 мм;

- Отклонений положения механизма от вертикальности – 1 мм/м и от горизонтальности – З мм/м.

Для оборудования первой и второй групп характерны жесткий корпус и отсутствие центруемых на судне узлов, что упрощает технологический процесс монтажа. Фундаменты под фильтры, автоклавы и т. п. только зачищают и красят. Само оборудование устанавливают непосредственно на фундамент или применяют наборные подкладки из нескольких стальных пластин.

Рекомендуется к прочтению: Палубные покрытия

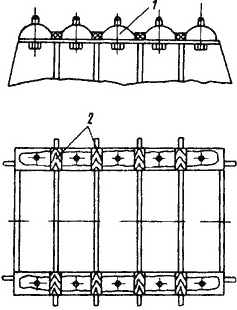

Палубные механизмы, насосы и другие нецентруемые на судне агрегаты второй группы имеют развитую опорную поверхность. Это позволяет выполнять их монтаж на подкладках из пластмассы БКД. Пластмассу наносят равномерным слоем на очищенную поверхность фундамента и делят ограничительными деревянными рейками на отдельные участки. Механизм ориентируют по заранее просверленным отверстиям под болты и осевым рискам фундамента. Для обеспечения горизонтального положения механизма и достижения толщины слоя пластмассы около 10 мм, лимитируемого высотой ограничительных реек, выполняют предварительную затяжку фундаментных болтов. После отверждения пластмассы болты затягивают окончательно.

Механизмы третьей группы представляют крупногабаритные агрегаты нежесткой конструкции, которые имеют амортизированное крепление на судне. Основным требованием при монтаже является сохранение строгой соосности валов, достигнутой при центровке агрегата на заводе-изготовителе. Однако при транспортно-погрузочных операциях фундаментная рамаУстановка и центровка фундаментной рамы агрегата может деформироваться, из-за чего может нарушиться центровка валов.

Для компенсации деформаций рамы допуски на соосность валов дифференцируют, а именно, центровку механизмов на заводе-изготовителе выполняют со строгими допусками:

- |δн| = 0,10 мм;

- |φи| = 0,15 мм/м.

При монтаже на судне эти допуски расширяют:

- |δм| = 0,15 мм;

- |φм| = 0,25 мм/м.

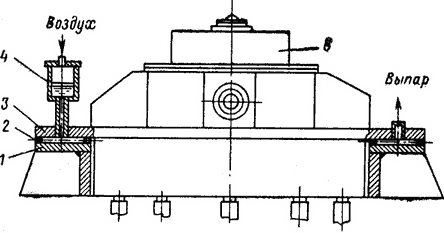

Если при установке агрегатов предусматривается контроль распределения нагрузок на фундаментную раму при помощи динамометров, то необходимость в проверке соосности валов исключается.

Метод контроля основан на свойстве агрегата сохранять качество стендовой сборки, если его поднять параллельно опорной поверхности стенда. Практически удобно пользоваться не перемещениями, а нагрузками, которые возникают при подъеме агрегата и определяют качество сборки. Нагрузки измеряют и регулируют при помощи динамометров.

При монтаже механизма на судовом фундаменте, опорная поверхность которого не обработана в одну плоскость, нагрузки воспроизводят по формулярным данным стендовых испытаний. Воспроизведение результатов стендовой сборки обеспечивается, если отклонение монтажных нагрузок от стендовых не превышает ±5 %. При таких отклонениях исключаются деформации агрегата и сохраняется взаимное расположение валов и контакт зацепления.

При монтаже агрегата на наклонном стапеле или фундаменте с уклоном необходимо учитывать появление опрокидывающего усилия от действия силы тяжести агрегата.

Монтаж агрегатов, сопровождаемый контролем нагрузок, обеспечивает распределёное давление на опоры.

Оборудование четвертой группы, собранное в цехе в блоки, монтируют на судне в сборе. Монтаж механизмов судовых устройств пятой группы характеризуется большим объемом различных технологических операций, выполняемых на судне. Например, брашпиль или шпиль устанавливают на пластмассе и крепят болтовыми соединениями к фундаменту или устанавливают на палубную деревянную подушку накрытую пропитанной суриком двухслойной парусиновой прокладкой, и крепят сквозными болтами к подпалубному подкреплению Рулевую машину, поступающую к месту монтажа в собранном виде, крепят к фундаменту простыми и прижимными болтами. Ее неподвижность обеспечивают боковыми упорами, приваренными к фундаменту. После крепления машины на стальных или пластмассовых подкладках на баллер устанавливают румпель и пригоняют его стопорящими шпонками. Положение рулевой машины по высоте регулируют отжимными болтами, которые вворачивают в отверстия рамы машины.