В зависимости от характера использования палуб и платформ на транспортных судах применяют различные покрытия, рассмотренные в табл. 1.

Таблица 1 Покрытия палуб

| Палубы | Покрытия |

|---|---|

| Открытые | Продольный или чаковый настил, палубные мастики, нескользящие покрытия |

| В трюмах | Продольный и щитовой настил, цементное покрытие |

| В жилых, общественных, служебных, административных, медицинских помещениях и в помещениях бытового обслуживания | Линолеум по мастике или непосредственно по настилу палубы, на мелких суднах допускается окраска, в некоторых помещениях бытового обслуживания допускается мастика с декоративным слоем |

| В парадных помещениях | Паркет |

| В бытовых, хозяйственно-пищевых, санитарно-хозяйственных помещениях и кладовых | Керамические плитки, в некоторых помещениях допускаются линолеум, мастика с декоративным слоем, окраска |

| В кладовых судового снаряжения, судовых мастерских и некоторых служебных, санитарно-хозяйственных и хозяйственных помещениях | Окраска, в некоторых помещениях допускаются линолеум, мастика, керамическое покрытие |

К установке настилов и нанесению покрытий палуб и платформ приступают после окончания всех работ, связанных с креплением на них механизмов, устройств и других изделий, по окончании всех сварочных работ, а также после испытания на непроницаемость.

Деревянный настил устанавливают на открытых палубах и мостиках для предохранения металлических настилов палуб от коррозии, преждевременного износа, устранения их скользкости и вместе с тем для теплоизоляции нижележащих помещений.

В зависимости от длины и типа судов толщина деревянного настила составляет от 40 до 75 мм. Настилы компонуют из досок и брусков, которые закрепляют на шпильках, приваренных к палубе. Бруски настила при заготовке в цехе строгают на четырехстороннем строгальном станке. Криволинейные ватервейсы выпиливают по шаблону с места на ленточной пиле.

Металлическую палубу и изделия на ней, с которыми будут соприкасаться бруски палубного настила, грунтуют. Неровности на палубе выравнивают мастиками.

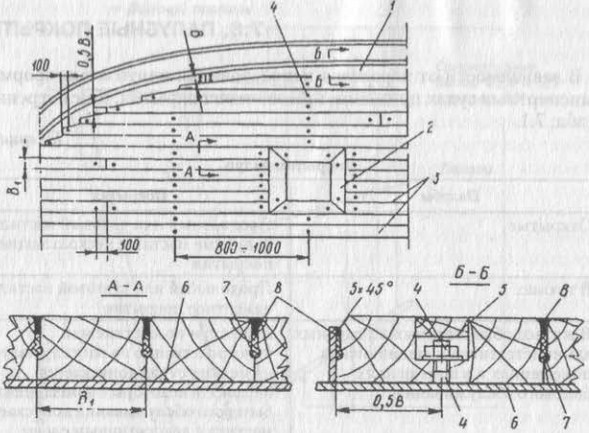

1 — ватервейсовый брус;

2 — обделочный брус;

3 — бруски пастила;

4 — шпилька приварная (с шайбой и гайкой);

5 — пробка;

6 — выравнивающая мастика;

7 — смоляная пакля;

8 — заливочная масса

Установку продольного деревянного настила, показанного на рис. 1, начинают с подгонки и крепления обделочных брусков у выступающих частей корпуса (стенок надстроек, комингсов люков, раструбов, барабанов, подушек под механизмы или устройства и т. п.) и брусьев ватервейса в районе притыкания к ним торцов палубных брусков. В средней части ватервейсы целесообразно использовать как забойные элементы. Затем укладывают бруски настила в ДП и от них устанавливают одновременно на оба борта последующие бруски, плотно поджимая их друг к другу. Стыки смежных палубных брусков не должны совпадать в пределах одной шпации, а торцы их в соединении с ватервейсовыми брусьями врезаются в зуб. Перед окончательной установкой на место (после подгонки) бруски грунтуют с нижней и боковых сторон, с торцов.

Далее в брусках сверлят отверстия под шпильки. Для сверления отверстий бруски накладывают и прижимают к шпилькам. По отпечаткам, полученным на нижней стороне бруска, высверливают отверстия. Бруски торцуют по длине, делают на торцах лад для конопатки и устанавливают на шпильки. На выступающие концы шпилек навертывают паклю, надевают шайбы и закрепляют бруски гайками. Отверстия заполняют мастикой (той же, что и для выравнивания палубы) до уровня шпилек и забивают пробками заподлицо с настилом. Пробки изготавливают из древесины той же породы, что и палубные бруски и устанавливают на белилах, совмещая направления волокон в пробке и в бруске.

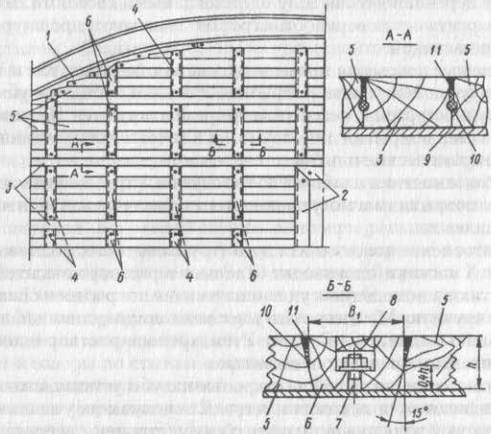

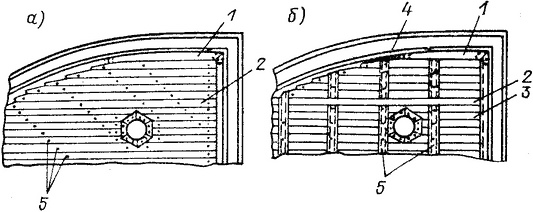

Чековый настил, показанный на рис. 3, состоит из коротких продольных брусков длиной 1-1,5 м, называемых чаками, которые устанавливают между брусками и закрепляют по концам только поперечными прижимными брусками, образуя квадраты.

Установка чанового настила начинается с обделочных брусков у выступающих частей палубы, ватервейса и продольных брусков, закрепляемых на шпильках. Затем устанавливают и через один крепят на шпильках поперечные прижимные бруски. Заготовленные в цехе чаки торцами прижимают к брускам. Вторые концы чаков закрепляют промежуточными поперечными брусками, которые крепят к палубе шпильками. По окончании установки деревянного настила для его герметизации производят конопатку пазов и стыков брусков смоляной паклей, заливают пазы расплавленной мастикой. Конопатку на глубину 15-17 мм от поверхности палубы выполняют пневматическим молотком, а в труднодоступных местах — вручную. После затвердевания мастики ее излишки счищают, строгают настил, очищают его от стружек и мусора и дважды покрывают олифой, разогретой до температуры 35-40°.

1 — ватервейсовый брусок;

2 — отделочный брус;

3 — продольный палубный брусок;

4 — поперечные прижимные бруски, устанавливаемые до чаков;

5 — чаки;

6 — поперечные прижимные бруски, устанавливаемые после чаков;

7 — шпилька приварная с шайбой и гайкой;

8 — пробка;

9 — выравнивающая мастика;

10 — смоляная пакля;

11 — заливочная масса

Пропитка олифой увеличивает срок эксплуатации палубного настила на 2-3 года.

Продольные палубные настилы при эксплуатации изнашиваются более равномерно, чем маковые. Их изготовление и монтаж проще и менее трудоемок. Зато при маковом настиле количество шпилек для крепления настила меньше. Кроме того, легче заменять отдельные бруски при ремонте настила и легче выбрать короткий лесоматериал, чем длинный для продольного настила.

На судах без двойного дна деревянный настил, служащий платформой для укладки грузов и защиты корпусных конструкций днища и трубопроводов от ударов грузами, выполняют из съемных щитов. Для подъема на щитах устанавливают рымы или скобы, которые должны быть утоплены в щит. Вес щита не должен превышать 50 кг.

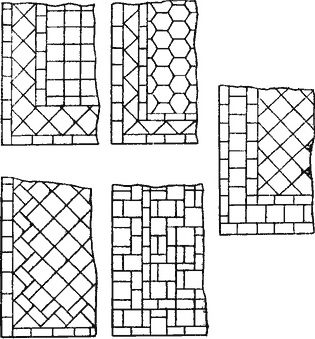

Паркетное покрытие набирают по рисункам установленных образцов. На металлические палубы с погибью паркет с фальцем устанавливают по Ремонт деревянных частей корпуса судна и изоляционные работыасфальтовой мастике толщиной 10—12 мм, нанесенной на предварительно загрунтованную палубу. Затекая в фальцы паркета, мастика удерживает его дощечки от выпадания. На палубах без погиби применяют паркет с пазами, скрепляя его шипами и прибивая к вспомогательному деревянному настилу оцинкованными гвоздями. После настилки паркета его поверхность строгают, циклюют, прошкуривают и натирают мастикой.

Мастичные покрытия применяют как на открытых, так и на внутренних палубах. Мастичные покрытия защищают настил палубы от коррозии, трудносгораемы, легко и быстро ремонтируются. Их можно применять взамен покрытия линолеумом и в качестве основания под него или под керамические плитки.

Палубные мастики наиболее полно отвечают требованиям, предъявляемым к покрытиям и могут наноситься на палубы из стали и алюминиевых сплавов.

Приготовление каждого из слоев (грунтовочного, подмазочного и основного) мастики производят отдельно в растворосмесителях. Подачу мастики в помещения судна и нанесение покрытия на палубу выполняют вручную. Мастику «Ингул» с мелкодисперсными наполнителями можно подавать на судно стандартным растворонасосом по гибким шлангам небольшого диаметра.

При нанесении покрытий на открытые палубы устанавливают тенты, защищающие от солнца, дождя и ветра. Для получения участков покрытия одинаковой толщины по кромке сбоку укладывают деревянные рейки той же толщины. После снятия реек кромку мастичного состава скашивают на ус, накладывая следующий участок слоя внахлестку. При нанесении покрытия поверхность палубы очищают, обдувают сжатым воздухом и грунтуют слоем толщиной 0,5-1,0 мм.

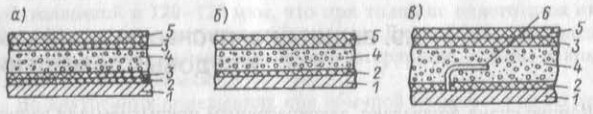

По мере отверждения грунтовочного слоя наносят подмазочиый слой мастики толщиной 1,0-1,5 мм, на сырой подмазочиый слой наносят основной слой толщиной от 10 до 40 мм и уплотняют его гладилкой (или трамбовкой), плотно прижимая к ограничивающим вертикальным поверхностям и тщательно выравнивая, если выше не наносится декоративный слой. После отверждения основного слоя наносят декоративный слой толщиной 4-5 мм. Возможные схемы слоев мастичного покрытия показаны на рис. 5.

а — «Нева-ЗУ»;

б — «Ингул»;

в — ОМП;

1 — палуба;

2 — грунтовочный слой;

3 — подмазочный слой;

4 — основной слой;

5 — декоративный слой;

6 — металлическая армирующая шпилька

Нанесенное покрытие необходимо поддерживать во влажном состоянии в течение 5-7 суток, для чего его смачивают влажными опилками или мешковиной, до полного схватывания укрывают фанерой или брезентом. Отвержденное покрытие окрашивают.

Нескользящие покрытия применяют для открытых стальных палуб судов всех типов с целью предохранения от коррозии и устранения скользкости. Нескользящие покрытия хорошо схватываются со стальным настилом, обладают высоким коэффициентом трения, не горят и не подвергаются воздействию воды и масел.

Линолеумом покрывают стальные, из легких сплавов, деревянные, из стеклопластика, железобетонные настилы палуб или нанесенное мастичное покрытие.

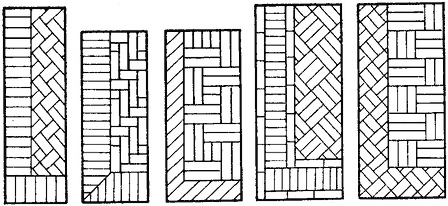

До покрытия линолеумом настил палубы выравнивают, используя шпатлевку или мастику, которые после высыхания зачищают пневматическими щетками, шлифовальными машинками или пемзой и наждачной шкуркой. На ровной палубе линолеум раскладывают на 2-5 суток, а затем раскраивают по месту, а иногда заранее по шаблонам. Раскрой делают с припуском по 5—10 мм с каждой кромки. В ходе прирезки разложенного и вылежавшегося на палубе линолеума припуск удаляют. Удалив припуск, линолеум наклеивают и прижимают грузом (рекомендуются мешки с песком). Через 2-5 суток высыхает клей, груз снимают и зазоры по стыкам и пазам полос и по контуру помещения заполняют заделочной мастикой.

а — продольный;

б — чаковый;

1 — ватервейсовый брусок;

2 — продольный брусок;

3 — чак;

4 — зажимной брусок;

5 — металлические шпильки

Цементное покрытие наносят в помещениях с большой влажностью (умывальных, туалетах, банях, прачечных) непосредственно по металлическим палубам или по деревянным настилам, предусматривая уклон для стока влаги.

Покрытие керамическими плитками на металлической палубе выполняют на целалите (клеевая композиция из латекса, портландцемента и других компонентов) толщиной 10 мм. Плитки укладывают на него с уклоном.

Рекомендуется к прочтению:

Отделка и оборудование судовых помещений

Монтаж судовых устройств и дельных вещей