Наружная обшивка корпуса судна служит для защиты от внешних волновых нагрузок при шторме или сильном волнении, которые могут повлечь за собой гибель плавательного средства.

Требования к наружной обшивке

Наружная обшивка состоит из отдельных листов, образующих вместе с верхней палубой водонепроницаемую оболочку. Листы этой оболочки облегают скелет судна, состоящий из многочисленных стальных балок, соединенных между собой так, что получается каркас будущего судна точно такой формы, каким оно должно быть после его постройки. Кроме днищевой, бортовой обшивки и настила верхней палубы внутри судна имеются и другие конструкции, выполненные из листов, опирающихся на набор. К их числу относятся поперечные и продольные непроницаемые и делительные переборки, вторые борта, второе дно и промежуточные палубы и платформы. Все эти конструкции ограничивают внутренние объемы, образуя специальные помещения и одновременно выполняя разнообразные функции.

Все листовые конструкции состоят из отдельных листов, соединяемых между собой по их длинным кромкам (пазы) и по коротким кромкам (стыки) с помощью стыковой сварки. Все листовые конструкции вместе с балками набора образуют отдельные перекрытия, ограниченные перекрытиями другого направления. Весь корпус и все отдельные перекрытия находятся под действием различных нагрузок, но должны сохранять заданную форму и, часто, водонепроницаемость.

Читайте также: Конструктивные типы транспортных судов и особенности проектирования их конструкций

В составе различных по назначению перекрытий обшивка обеспечивает общую продольную и местную прочность судна, являясь присоединенными поясками, работающими совместно с балками набора, увеличивая моменты инерции поперечных сечений балок.

Листы обшивки и днища при общем продольном изгибе вместе с подкрепляющими продольными балками образуют верхний и нижний пояски эквивалентного бруса. Эти пояски привлекаются к совместной работе бортовыми перекрытиями, вторыми бортами и продольными переборками, изгибающимися в своей плоскости.

Наружная обшивка, настил палуб и переборкиНаружная обшивка вместе с другими продольными связями обеспечивает необходимую прочность за счет создания требуемых моментов инерции и моментов сопротивления.

Пластины (панели) наружной обшивки, ограниченные со всех четырех сторон балками набора, испытывают поперечные и продольные (в их плоскости) усилия.

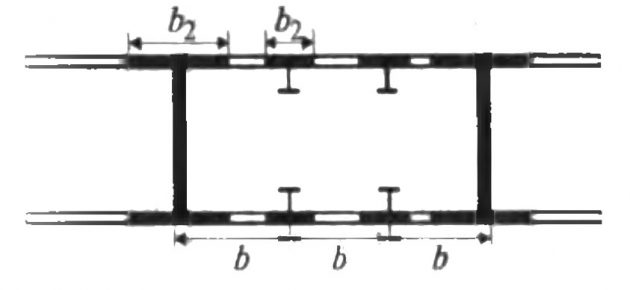

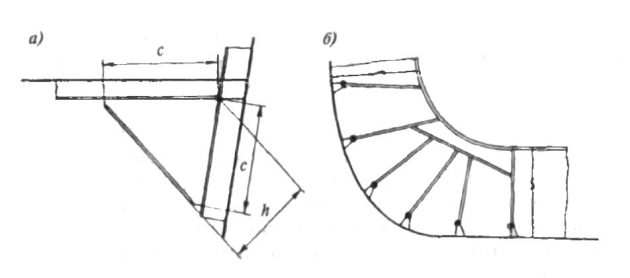

Продольные напряжения, действующие в листах, имеют максимальную величину около линии соприкасания продольного ребра с листом и уменьшаются, отступая от этой линии. Рассчитывая прочность подкрепленной панели, необходимо к ребру добавлять некоторую часть обшивки, называемую присоединенным пояском (рис. 1).

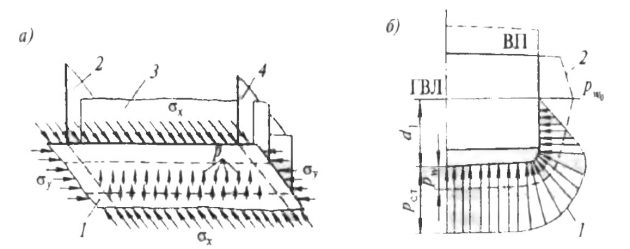

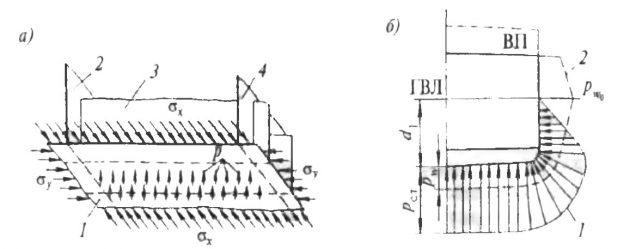

На рис. 2 показаны нагрузки, действующие на обшивку от внешнего давления воды.

В ходе изучения практики проектирования эквивалентного бруса было установлено, что балки набора необходимо рационально размещать на листах обшивки. Эти балки обеспечивают достаточную прочность отдельных панелей и при сравнительно небольших толщинах листов обшивки создают необходимую устойчивость.

а — на пластины днищевой обшивки (1): внешнее давление воды р со стороны моря;

напряжения ±σx общего изгиба судна и изгиба днищевых продольных балок [вертикального киля (2), днищевого стрингера (4)]; напряжения σy от изгиба флора (3) в составе днищевого перекрытия;

б — на наружную обшивку со стороны моря:

гидростатическая pст (1) и волновая pw (2) нагрузки

Масса балок в составе корпуса составляет около 30% общей массы стального корпуса, поэтому выбор рациональных профилей для набора имеет большое значение в целях уменьшения массы судна. Кроме общей продольной прочности балки набора вместе с пластинами обшивки одновременно обеспечивают и местную прочность, воспринимая действие давления воды и грузов, ударов волн и льда, усилий при постановке в док и при постройке на стапеле и при спуске с него на воду.

При выборе балок существуют определенные ограничения их по высоте для внутренних помещений судна. Это затрудняет решение задачи уменьшения веса перекрытий. Малая высота стенок балок набора; принятая с целью сохранения требуемого момента сопротивления, приводит к необходимости увеличивать площадь их свободного пояска. Однако широкая полка при изгибе загружается неравномерно. Кроме этого, возникают затруднения при выполнении сборки и сварки. Учитывая эти ограничения, профили получаются малой высоты при большой толщине. Приходится разделывать кромку под сварку. Встречаются трудности и с подбором наружного стандартного профиля, приходится пользоваться составными, сваленными из отдельных полос.

При выборе профилей учитывают возможности создания надежных конструкций в узлах пересечения, соединения элементов конструкции, и особенно в местах прохода балок одного направления через более высокие балки другого направления или прохода через водонепроницаемые переборки.

Все больше строится судов с двойными бортами (суда ледового плавания, ледоколы, контейнеровозы, промысловые суда и базы), для которых высота набора может выбираться оптимальной, так как набор размещается во внутренних помещениях балластных цистерн и не мешает размещению грузов, а в некоторых случаях и изоляции.

Таким образом, для судов ряда конструктивных типов имеется возможность выбора оптимальных размеров балок набора с учетом толщины листов наружной обшивки, работающих совместно с набором, а также условий износа и коррозии. Однако во всех случаях необходимо обеспечить удобство их изготовления, обслуживания и ремонта.

При заданной минимальной толщине стенки оптимальным профилем оказывается профиль с высокой стенкой и узким пояском (fп/fст =0,3÷0,6). При заданном отношении высоты и толщины стенки оптимальный профиль будет иметь широкий поясок и невысокую стенку (fп/fст = 1,0÷1,2); переменному отношению высоты и толщины стенки соответствуют промежуточные значения fп/fст.

Рациональное проектирование сводится к тому, чтобы при меньшей площади поперечного сечения балки ее момент сопротивления был наибольшим, а масса — наименьшей (рис. 3). Элементы поперечного сечения балок этих размеров при минимальных толщинах не должны терять устойчивости плоской формы при изгибе.

1 — несимметричный полособульб; 2 — симметричный полособульб; 3—9 сварной тавр, равнопрочный несимметричному полособульбу; 4 — сварной тавр, равнопрочный симметричному полособульбу

После того как уже выбрана толщина листов наружной обшивки и палубного настила при известном поперечном сечении балок, можно определить оптимальную шпацию, т. е. расстояние между балками продольного и поперечного наборов.

Составные сварные профили

Выбор оптимальных профилей для балок набора представляет определенные трудности по причине ограниченности существующих сортаментов прокатных профилей и своеобразия соотношения толщины их элементов. Эти ограничения вызваны необходимостью удовлетворения требований процесса прокатки и последующего остывания профилей. Кроме того, в сортаментах отсутствуют профили очень большого размера, которые иногда бывает целесообразно использовать. Поэтому на судостроительных заводах часто ограничивают производство крупных сварных профилей из полосовой стали на специальных линиях.

Исследования, проведенные на российских судостроительных заводах, показали, что во многих случаях оказывается выгоднее делать составные профили на самом заводе-строителе или на судоремонтном заводе, чем получать их от других предприятий (см. рис. Конструирование и расчет палубных перекрытий“Схема расположения основного (поперечного) набора сухогрузного трехпалубного судна, поперечное сечение корпуса с поперечной системой набора в грузовом трюме”, Конструирование и расчет палубных перекрытий“Теплоход после шторма“).

Оказывается, что замена, например, полособульбов составными профилями способствует уменьшению массы конструкций, так как при одинаковом моменте сопротивления поперечного сечения масса составного сварного профиля меньше. Выигрыш в массе при замене несимметричных катаных полособульбов составными сварными равен 16—30%. Это объясняется меньшей толщиной стенок профилей по сравнению с катаными, минимальные размеры которых лимитируются условиями проката.

При выборе оптимальных размеров профилей необходимо добавить толщины на коррозию и износ. При этом следует использовать фактические данные по износам и коррозии, полученные по результатам эксплуатации проектируемого типа судов в тех районах, где предполагается эксплуатировать проектируемые суда. С этой целью многолетние исследования проводились на Дальнем Востоке под руководством В. Т. Луценко в районах с чрезвычайно трудными условиями эксплуатации судов, в том числе и в ледовых условиях. Полученные результаты свидетельствуют, что в дальневосточных морях более тяжелые погодные условия, чем условия Северной Атлантики, которые до сих пор принимаются при проектировании за эталон.

Предлагается к прочтению: Общий продольный изгиб и общая продольная прочность корпусных конструкций судна

При использовании сварных составных профилей имеется возможность запасы на коррозию для стенки и свободного пояска брать разными в зависимости от фактической коррозии на судах разных типов, и в этом — еще одно их преимущество перед прокатными. Действительно, если в одних конструкциях наблюдается повышенный износ стенок, а в других — свободных поясков, то утолщение может быть осуществлено по-разному.

Общая масса составных балок, которые нельзя заменить прокатными профилями, зависит от размеров судна, его конструкции, шпации и составляет 3—10% массы металлического корпуса.

Шпации набора перекрытий при проектировании зависят от системы набора и называются поперечными при поперечной системе и продольными при продольной системе. Величина шпации во многом определяет расчетные размеры большинства конструктивных элементов корпуса, прежде всего геометрических характеристик поперечных настилов палуб и переборок. Шпация оказывает большое влияние на стоимость постройки судна и его обслуживания во время эксплуатации и особенно, конечно, на массу перекрытий судового корпуса.

Таким образом, назначение продольной и поперечной шпаций представляет сложную комплексную задачу, решая которую необходимо согласовывать многочисленные противоречивые положения и требования.

Многолетний опыт позволяет регламентировать шпацию для транспортных судов, допуская необходимые отклонения от рекомендованных Правилами классификационных обществ величин. В оконечностях шпация принимается меньше, чем в средней части, учитывая особенность их нагрузки. Уменьшение размера шпаций увеличивает количество балок набора и длину швов, необходимых для приварки балок к листам обшивки, усложняет сборочные и сварочные работы во время постройки и ремонта. Поэтому часто размеры шпаций несколько увеличивают. С увеличением шпаций несколько увеличивается масса перекрытия и ухудшается обеспечение достаточной устойчивости подкрепленных набором тонких листов. Шпация, выбранная по экономическим соображениям и по минимуму суммарных затрат на материал и изготовление конструкций, обычно на 10—12% превышает нормальную.

Выбор размеров балок набора для отдельных перекрытий

Уменьшение массы перекрытия достигается в основном за счет уменьшения толщины листов обшивки. Однако с уменьшением шпации масса набора перекрытия возрастает. Наименьшая масса перекрытия обычно соответствует конструкции с рамным набором при расстоянии между балками набора, назначенном из условия возможности принятия минимально допустимых толщин листов, требуемых Правилами Регистра для данных районов корпуса.

Чем меньше расстояние между балками набора, тем больше будет число балок и, следовательно, больше всякого рода книц и бракет, соединяющих эти балки с балками других перекрытий. В связи с этим возрастает длина сварных швов и усложняются сборка и соединение конструкций. При увеличении расстояния между балками набора увеличиваются размеры этих балок.

При расчете конструкций перекрытий, рам и отдельных балок определяют минимальный момент сопротивления поперечного сечения отдельных балок набора в зависимости от действующих нагрузок и допускаемых напряжений. Зная потребный момент сопротивления для каждой балки, работающей в условиях изгиба, можно выбрать оптимальные размеры ее сечения.

Балки корпуса, приваренные к листам наружной обшивки, при изгибе под действием поперечной нагрузки привлекают к участию в изгибе часть этих листов, прилегающую с обеих сторон к каждой балке. Эту часть листа называют присоединенным пояском листа.

В случае, когда листы обшивки между соседними балками не теряют устойчивости при сжатии конструкции, а отношение расстояния между балками b к их длине между опорами l b/l ≤ ¼, ширина присоединенного пояска, работающего на изгиб вместе с балкой, берется равной расстоянию между соседними балками. При b/l > ¼ присоединенные пояски берутся меньшей площади, так как при изгибе балок нормальные напряжения распределяются неравномерно по ширине поясков.

Размеры элементов катаных балок

Несмотря на меньшую экономичность катаных балок с точки зрения минимизации массы по сравнению с составными сварными, балки из профильного проката широко применяют в судостроении, так как при небольших размерах их стоимость заметно ниже составных сварных. Часто используемые в судостроении удобные для сборки, сварки и в эксплуатации несимметричные полособульбы имеют пониженную изгибную жесткость, и свободный поясок балки из такого профиля работает как бы неполной своей площадью.

При приближенном определении требуемого прокатного профиля, привариваемого к листам, пользуются формулами:

где:

- F

— площадь поперечного сечения профиля;

- δ

— толщина стенки;

- h

— высота стенки.

Размеры элементов составных сварных блоков

Выбор соотношений размеров элементов сварных профилей при заданном моменте сопротивления в предположении, что площадь присоединенного пояска обшивки задана и что она больше площади сечения самого профиля, выполняют следующим образом.

Таблица 2. Наибольшие допускаемые значения h/δст и b/δп , обеспечивающие устойчивость стенки и пояска до появления в них текучести | ||||||

|---|---|---|---|---|---|---|

| Нагрузка | Максимальные расчетные напряжения | h/δст | ||||

при σт , МПА | ||||||

| 250 | 300 | 400 | 500 | 600 | ||

| Чистый изгиб | σp и σт | 79 | 72 | 63 | 56 | 51 |

| Изгиб со сдвигом | 59 | 54 | 47 | 42 | 38 | |

| Чистое сжатие | σp и σт | 56 | 52 | 45 | 40 | 36 |

b/bп | ||||||

| Любая | – | 33 | 29 | 26 | 26 | |

- h/δст

— отношение высоты стенки симметричного профиля к ее толщине;

- b/δп

— отношение ширины полки к ее толщине.

Примечание:

По табл. 2 определяют наибольшее допускаемое отношение высоты стенки к ее толщине, а затем вычисляют момент сопротивления

по формуле:

где:

- δmin

— минимальная толщина стенки, принимаемая из условий износа или по технологическим соображениям.

Возможны три случая:

1. Если требуемый момент сопротивления

, то

, и высота стенки балки будет:

где:

- (l/h)min

— минимальное значение отношения длины балки к высоте ее стенки, при котором заведомо обеспечена прочность балки на срез.

Если прочность на изгиб удовлетворена, то

выбирают по табл. 2 из Справочника по строительной механике корабля Справочник по строительной механике корабля: В 3 т./ Под ред. Ю. А. Шиманского. – Л.: Судпромгиз, 1960. – Т. 3.x. В данном случае оптимальным является соотношение:

Его изменение незначительно влияет на массу профиля, а это позволяет уменьшать высоту стенки балки за счет увеличения этого отношения. После определения высоты стенки балки находят ее площадь

и площадь полки

2. Если

то высоту стенки балки определяют по выражению

Затем вычисляют площадь стенки

и площадь полки

3. Если

то

В этом случае наилучшие результаты с точки зрения экономии массы дают отношения

Площадь стенки равна

а площадь полки

.

Размеры полки выбирают из условия обеспечения ее устойчивости (см. табл. 2) и устойчивости плоской формы изгиба. Толщину полки принимают не меньше толщины стенки.

Когда все размеры полки и стенки профиля выбраны, вычисляют момент сопротивления поперечного сечения балки, сравнивают его с требуемым и, если есть в этом необходимость, выбранные размеры корректируют.

Соединение и пересечение балок набора в узлах

Проектирование конструктивных узлов корпуса судна из отдельных элементов обычно производится с использованием накопленного опыта и с применением расчетных приемов проектирования. В этом отношении, как уже было показано выше, большую роль играют натурные эксперименты и систематизация данных опыта эксплуатации в особо тяжелых условиях плавания.

Под конструктивными узлами подразумевают участки судового корпуса в районе пересечения или соединения балок набора, включающие листы наружной обшивки и палубных настилов. А также соединительные элементы, обеспечивающие передачу сил и моментов.

Будет интересно: Материалы конструкций корпуса, активно используемые в судостроении

Узлы перекрытий могут быть разделены на узлы соединения, которые имеют балки, расположенные в одной плоскости, и узлы пересечения с балками, лежащими в разных, чаще всего взаимоперпендикулярных, плоскостях. За плоскость балки принимают плоскость ее стенки.

Проектирование типовых узлов должно вестись в соответствии с требованиями Правил Регистра и Правил конструирования корпусов, а также отраслевых и государственных стандартов. В дополнение к перечисленным документам при проектировании узлов могут быть использованы отраслевые рабочие альбомы.

Там, где экономически целесообразно, в качестве типовых сборочных единиц следует вводить соединительные модуль-узлы, которые могут применяться в проектах судов различных конструктивных типов. Такие узлы должны изготовляться как отдельные части конструкции. Узлы проходов набора через непроницаемые конструкции надо выполнять с установкой накладных планок.

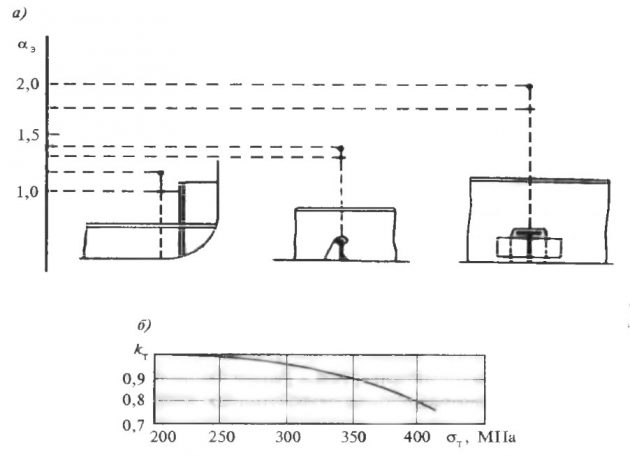

За основной показатель надежности узла пересечения принимают критерий усталостной долговечности. При этом эффективный коэффициент концентрации напряжений αэ, определяют по результатам испытаний полунатурных конструкций. При проектировании корпусных конструкций необходимо стремиться к созданию узлов с минимальной массой с целью получения минимальной массы всего корпуса.

Типовые конструкции узлов соединений и пересечений балок набора перекрытий

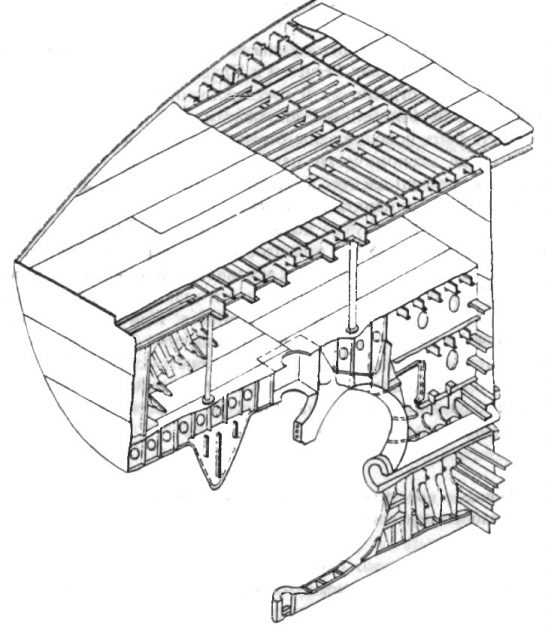

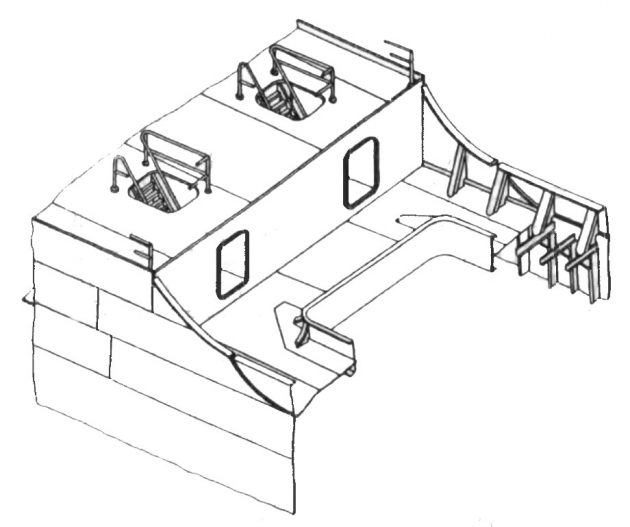

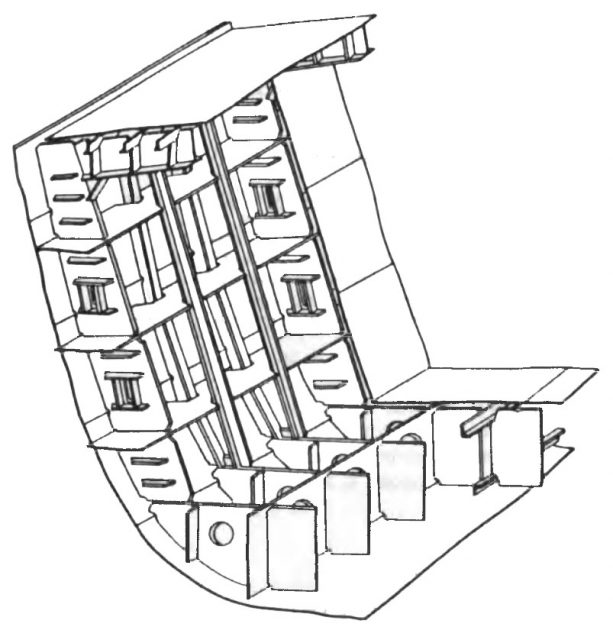

На рис. 4 показан блок конструкций корпуса судна из нескольких соединенных между собой перекрытий с целым рядом балок набора, пересечений этих балок между собой, креплений балок по их кницам и присоединений балок одних перекрытий к балкам других перекрытий. Подобные узлы конструкций можно встретить на судах любого назначения и любого конструктивного типа. В этом можно убедиться, обратившись к конструкциям отдельных перекрытий различных судов, которые показаны ниже.

Для упрощения изготовления отдельных конструкций узлов соединений ЦНИИТС совместно с СПбГМТУ и ЦНИИ им. акад. А. Н. Крылова разработаны Методические указания, где приведены типовые узлы соединений и пересечений балок набора, которые должны употребляться при формировании конструкций отдельных перекрытий судового корпуса.

В табл. 3 и 4 показаны типовые конструкции узлов соединений отдельных балок и узлов их пересечений, применяемые обычно во всех перекрытиях судового корпуса.

| Таблица 3. Типовые конструкции узлов соединений балок перекрытий | ||||

|---|---|---|---|---|

| Группа | Тип соединения | Эффективный коэффициент концентрации aэ | ||

| 1 | 2 | 3 | ||

| 1 |  |  |  | 3,0 |

| 2 |  |  | 2,0 | |

| 3 |  |  | 1,6 | |

В зависимости от интенсивности поперечных нагрузок принимают несколько разновидностей узлов пересечений. Типовые узлы пересечения разбиты на группы в зависимости от значений поперечных нагрузок. Наиболее загруженные узлы располагаются в районе касания ледового поля и в местах действия больших сосредоточенных местных нагрузок.

При использовании типовых конструкций узлов пересечений балок главного направления с перекрестными (более высокими) связями перекрытий необходимо стенки последних с целью обеспечения их устойчивости подкреплять вертикальными ребрами жесткости (рис. 5). Изменения формы и сечений связей конструкций должны быть плавными, а вырезы обязательно иметь скругленные углы и кромки без надрезов.

а – треугольная; б – скругленная

В стенках рамного набора разрешается делать вырезы для облегчения конструкций и вырезы для прохода балок другого направления, однако в одном поперечном сечении суммарная высота вырезов не должна быть больше 0,4 высоты балки. Исключение составляют флоры, бимсы и днища в тех районах, где наблюдается сильная вибрация конструкций, и в средней части судна рекомендуется делать вырезы эллиптической формы.

| Таблица 4. Типовые конструкции узлов пересечений балок набора | ||||||

|---|---|---|---|---|---|---|

| Группа | Варианты пересечения | Эффективный коэффициент концентрации aэ | Условия применения категории нагрузки | |||

| 1 | 2 | 3 | 4 | |||

| 1 |  |  |  | – | 3,0 | Категория I |

| 2 |  |  |  |  | 2,2 | Категория II |

| 3 |  |  |  |  | 1,8 | Категория III |

| 4 |  |  |  |  | – | Категория IV |

Как уже отмечалось, достоверные данные о работоспособности отдельных узлов корпуса можно получить только в результате наблюдений за многолетней эксплуатацией судов в наиболее тяжелых условиях и на основе сравнительных исследований работоспособности узлов различных вариантов. В качестве критерия работоспособности принимается эффективный коэффициент концентраций напряжений

, имеющий разные значения для различных узлов (см. табл. 3 и 4). Этот коэффициент служит показателем снижения предела усталости испытываемой конструкции

по сравнению с минимальным значением предела усталости материала

с учетом наиболее неблагоприятного сочетания технологических особенностей, вызывающих местные концентрации напряжений (надрезов, термических влияний, сварных швов, непроваров и т. п.).

Таким образом, критерий оценки работоспособности конструкции при числе циклов

можно записать в виде

. Эффективный коэффициент концентрации оценивает влияние формы узла и особенностей технологии его изготовления на долговечность узла. Основой для определения этого коэффициента являются результаты испытаний натурных узлов, изготовленных с использованием принятых в судостроении технологических приемов.

Как видно из табл. 3 и 4, для слабо нагруженных районов корпуса используют более технологичные узлы, обладающие высокими эффективными коэффициентами концентрации. Для районов корпуса, испытывающих большие усилия, применяют узлы менее технологичные, но более работоспособные. Проходы продольных ребер через поперечные листовые связи могут быть оформлены без соединения стенок балок набора разных направлений при свободном проходе ребер через вырез (см. табл. 3, группа 1) либо с соединением с помощью накладок (см. табл. 4, группы 2, 3 и 4). Технологичность проходов группы 1 выше, чем технологичность проходов остальных групп, но их работоспособность ниже (

), а работоспособность проходов групп 2 и 3 более высокая (σэ = 2,2 и σэ= 1,8 для проходов групп 2 и 3 соответственно).

Широкое распространение при конструировании узлов судового корпуса получили Правила конструирования корпусов транспортных судов. При их разработке, основанной на принципиально новых научных достижениях, устанавливались закономерности между оформлением узлов корпуса и их напряженностью. Это позволило рекомендовать ряд оптимальных вариантов узлов с учетом требований усталости при максимальном уменьшении напряжений.

В последние годы интенсивное развитие механики разрушений позволило уточнить некоторые закономерности усталостного разрушения. Несмотря на то что механика разрушений позволяет пояснить получаемые экспериментальные результаты, с ее помощью невозможно предсказать поведение конструкций, и расчетные методы являются пока лишь вспомогательными мероприятиями при проектировании узлов судового корпуса. Основную роль продолжают играть экспериментальные методы, широко используемые при составлении Правил Регистра, в которых для большинства корпусных узлов даются совершенно конкретные рекомендации по форме и размерам вырезов и по необходимым подкреплениям узлов для судов различных типов.

Хотя О. М. Палий с полным основанием предупреждает о чрезмерном преувеличении роли усталости при решении корпусных задач проектирования узлов корпуса. При проектировании судов новых конструктивных типов все же необходимо прибегать к расчетным методам для поиска исходных решений, которые должны проходить экспериментальную проверку на натурных или полунатурных узлах.

Рекомендуется к прочтению: Напряжения в корпусе судна при его общем продольном изгибе

Для расчетных оценок долговечности узлов необходимо в будущем создать надежные модели распространения трещин, появление которых всегда возможно из-за несовершенства материала, возникновения неоднородного поля напряжений при объемном напряженном состоянии конструкций узлов, из-за действия в ограниченных районах реактивных и сварочных остаточных напряжений. При этом трещина, возникающая в узле, должна рассматриваться как неизбежное следствие дефекта конструкции и ее материала.

Если материал конструкции способен сопротивляться распространению трещин, то усталостная прочность узлов обычно малочувствительна к местным концентрациям напряжений. К таким выводам приходят экспериментаторы при определении эффективных коэффициентов концентрации, которые для разных узлов отличаются незначительно, несмотря на большое различие их формы и значений местной концентрации. Тем не менее влияние на долговечность принятой формы узла и технологии его изготовления учитывается введением эффективных коэффициентов концентрации.

Необходимо отметить, что значения эффективного коэффициента концентрации узла зависят не только от его формы и технологии изготовления, но и от материала конструкций (рис. 6). Использование низколегированной стали вместо обычной углеродистой вызывает уменьшение эффективного коэффициента концентрации на 10—15%.

(а) и изменения показателя kт, характеризующего степень снижения с ростом предела текучести стали σт

(б) • — значения σэ, для узлов из стали 09Г2;

«+» — значения σэ, для узлов из стали 10ХСНД

Как уже отмечалось, узлы соединений и пересечений отдельных балок до сих пор остаются конструкциями, работоспособность которых не всегда легко обеспечить. Решение проблемы повышения работоспособности узлов соединений и пересечений балок невозможно без установления факторов, определяющих надежность и качество узлов, и без систематизации этих факторов при проектировании. Такими факторами являются рациональное конструирование, прогрессивная технология и правильная эксплуатация. При рациональном конструировании узлов последний фактор играет второстепенную роль, однако может заметно повлиять на работоспособность узла. Данному вопросу посвящены исследования В. Н. Кустова, которые используются в новых нормативных документах по проектированию узлов корпуса, в том числе в Правилах Регистра.

Действующие Правила и Нормы дают возможность спроектировать надежную конструкцию, если они дополняются положениями по конструктивному использованию узлов. Ошибки при конструировании узлов и, прежде всего, включение в них различных трудно рассчитываемых деталей с концентраторами напряжений приводят к резкому снижению прочности всей конструкции. Данные эксплуатации свидетельствуют, что нарушения прочности конструкций в виде трещин и остаточных деформаций появляются не как результат недостаточной общей прочности, а как следствие недостаточной местной прочности дефектных узлов и несоответствия качества материала условиям эксплуатации.

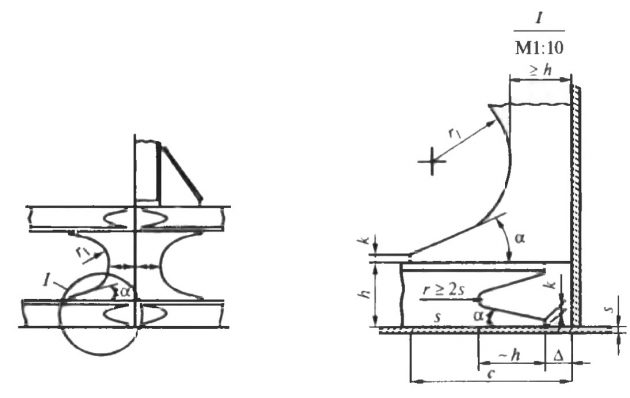

Кничные соединения обеспечивают сохранение непрерывности балок (рис. 7). Без них не могли обходиться в деревянном и клепаном судостроении. В случае использования для соединения конструкций сварки кничные соединения часто заменяют бескничными, однако кницы продолжают играть роль соединительного элемента чаще. Они служат также для закрепления концов балок с целью уменьшения их поперечных сечений в пролете. С помощью длинных фигурных переходных книц заканчивают стенки надстроек (рис. 8) во избежание резкого изменения поперечных сечений корпуса-балки.

c=(2,5÷3,0)h; k=10÷15 мм; ∆=min(4s; 60) мм; a=30°

Длину свободной кромки кницы (рис. 5, а) находят по формуле:

где:

- n — коэффициент, определяемый Правилами;

- s — толщина кницы, которая берется равной толщине стенки рассматриваемой балки.

Приведенную формулу не применяют для расчета размеров скуловой кницы. Высота кницы h должна быть не менее 0,7с. При с > 45s на книце необходимо делать фланец шириной с/8, но не менее 50 мм.

Соединение отдельных балок рамного набора рекомендуется выполнять скругленными кницами с плавным изменением высоты стенок и размеров пояска (см. рис. 8). Кницы, высота и ширина которых не меньше высоты стенки рамной балки, должны иметь фланец или приваренный поясок. На больших кницах необходимо параллельно пояску устанавливать дополнительные ребра жесткости (см. рис. 5, б).

В ЦНИИ им. акад. А. Н. Крылова разработаны общие принципы бескничных соединений, которые в некоторых случаях обладают более высокой работоспособностью, чем кничные соединения. Применение бескничных соединений позволяет лучше использовать грузовые помещения. На рис. 9 показано бескничное соединение двойных бортов танкера ледового плавания со вторым дном. Отдельные примеры использования бескничных соединений будут рассмотрены ниже.

Для большей части судов с целью уменьшения массы конструкций целесообразно многие балки набора по концам закреплять кницами. Такие балки позволяют экономить массу по сравнению со свободно опертыми по концам балками. Балки, закрепленные по концам, обладают большим запасом прочности при работе в упругопластической области, что особенно важно для транспортных судов, плавающих во льдах, эксплуатация которых всегда сопровождается остаточными деформациями конструкций. Методы предельных нагрузок, учитывающие условия работы конструкций таких судов при развитых пластических деформациях, позволяют более точно описать действительное поведение конструкций в работе, чем расчетные методы, основанные на теории работы конструкций в упругой стадии.

Конструкция крепления концов балок к их опорам должна обеспечивать достаточную прочность и гарантировать возможность восприятия балкой такой предельной нагрузки, которую могут допустить поперечные сечения балки и ее опорные конструкции. Кроме того, крепление концов балок набора должно надежно передавать на опоры перерезывающие силы. Однако сами кницы по концам могут образовывать зоны с повышенными напряжениями, а обрыв балок без выполнения необходимых конструктивных мер может вызвать появление трещин и привести к серьезным авариям.

Читайте также: Принципы проектирования конструкций корпуса судна

Для того чтобы изучить принципы конструирования набора, его пересечений и проходов через продольные и поперечные переборки, необходимо рассматривать работу балок набора отдельных перекрытий судового корпуса, принципы проектирования которых значительно различаются из-за разных условий их работы и разных функций, выполняемых этими перекрытиями.