Материалы конструкций корпуса для судов разного назначения в современном судостроении применяются в соответствии с проекционной документацией.

- Судокорпусные стали. Особенности работы сварных стальных конструкций

- Перспективы появления новых материалов

- Возможность и целесообразность использования стали нормальной прочности и стали повышенной прочности

- Сортамент листового и профильного проката из стали

- Раскрой и растяжка листов наружной обшивки и настилов

- Коррозия и износ корпусных конструкций

Судокорпусные стали. Особенности работы сварных стальных конструкций

Выбор материала для корпуса судна имеет важное значение, так как обеспечивает его успешную работу в самых сложных условиях и в течение длительного времени. Правильный выбор материала позволяет избежать опасных повреждений конструкций и уменьшить вероятность катастрофических аварий, а также их последствие. В большинстве случаев повреждения основных конструкций происходят при достижении предельного состояния, которое до сих пор не удается описать в прямом и количественном виде классическими теориями прочности и надежности. Поэтому так важно определить ресурс — число циклов нагружения, которое может выдержать конструкция до ее разрушения при определенном уровне напряжений. Он зависит от качества материала и его физических характеристик, а также от способности работать в разных природных условиях.

Особое значение приобретают исследования по разработке материалов для корпусов судов и буровых установок, работающих в ледовых условиях Арктики. Для их постройки требуются малоуглеродистые стали, обладающие высокой прочностью, исключительной вязкостью и пластичностью, высокой сопротивляемостью коррозии, износу и усталости, а также способностью задерживать распространение трещин в условиях действия динамических нагрузок.

Для изготовления корпусов ледоколов и буровых установок, подвергающихся ледовым нагрузкам и имеющих большой ежегодный износ (2 мм/год), рекомендуется использовать плакированные (двухслойные) хладостойкие корпусные стали. В России на ледоколах в экспериментальном порядке проводятся испытания таких сталей, разработанных ЦНИИ конструкционных материалов «Прометей» под руководством известного ученого акад. И. В. Горынина. Его работы прежде всего по созданию титановых сплавов для подводных лодок со значительно большей глубиной погружения получили мировое признание.

Источник: Foter.com

Уменьшение массы корпуса — одна из важнейших проблем транспортного судостроения и кораблестроения. Добиться высокой эффективности транспортных судов во время эксплуатации можно за счет увеличения количества перевозимого груза за один рейс, а военных кораблей — за счет установки более мощного вооружения, лучшего обеспечения живучести и увеличения автономности плавания. Радикально же решить проблему уменьшения массы корпуса можно только при наличии высокоэффективных материалов, прежде всего высококачественных сталей. Последнее зависит от достижений науки материаловедения, которой в нашей стране уделяется большое внимание. Значительные успехи достигнуты в разработке новых сортов сталей для постройки судов, которым приходится работать в ледовых условиях при круглогодичной навигации. Появляются многочисленные новые материалы и совершенствуются старые, хорошо себя зарекомендовавшие на практике.

Основную часть необходимых для формирования корпуса судна материалов составляют конструкционные, обеспечивающие несущую способность конструкций, находящихся под воздействием различных нагрузок и агрессивных сред. Стремление к созданию корпусных сталей, обладающих высокой прочностью и пластичностью, стало возможным благодаря теории дислокаций (теория дефектов кристаллического строения).

Чтобы при проектировании корпусов судов обеспечивать достаточную и по возможности одинаковую надежность всех конструкций на полный срок эксплуатации при различной величине износов, необходимо иметь надежные методы расчета прочности отдельных конструкций, а также знать действительные величины их износа. При этом следует ориентироваться на средние многолетние данные о деформации отдельных Элементы конструкции корпуса суднаконструкций судов, в том числе под воздействием ледовых нагрузок. После получения конструкциями остаточных деформаций, возникших во время эксплуатации, происходит ускорение износа, например, увеличивается износ листов наружной обшивки над набором, расположенным внутри корпуса, под воздействием тех же ледовых нагрузок.

Перспективы появления новых материалов

Появление новых эффективных материалов способствует техническому прогрессу в деле изготовления конструкций для судов и кораблей новых типов. Всегда существует желание достичь высоких технических характеристик конструкций с целью обеспечения высокого ресурса их безаварийной работы, снижения металлоемкости и трудовых затрат на изготовление конструкций.

Резкое уменьшение объемов судостроения и одновременно перспективы строительства транспортных судов по иностранным заказам способны приносить высокие доходы, выдвигают новые требования к материалам. Они должны обладать специфическими качествами и удовлетворять международным стандартам.

За последние годы усилиями российских ученых и производственников создано много новых высококачественных материалов, которые можно использовать при постройке новых судов, сооружений для работы на шельфе, особенно в Арктике, и глубоководной техники.

Реализация программы восстановления транспортного флота невозможна без осуществления программы современных конструкционных материалов.

Хладостойкие высокопрочные стали марок:

- 15 ГБ,

- 10 ГНБ,

- 10 ХНДМФ(АБ),

- АВ1 и АВ2.

в последние годы получили широкое распространение.

Они имеют предел текучести от 400 до 600 МПа. Эти стали позволили построить современный ледокольный флот (атомные ледоколы, атомный лихтеровоз «Севморпуть», вертолетоносцы типа «Витус Беринг»).

Наиболее хладостойкие стали обладают критической температурой хрупкости, достигающей -40 °С, обеспечивая надежность работы в сложных условиях Арктики.

Стали серии АБ обладают:

- высокой прочностью;

- свариваемостью без подогрева;

- хладостойкостью;

- успешно работают в сложных условиях коррозии и износа.

Кроме того, они хорошо противостоят хрупким разрушениям при резких изменениях температуры и нагрузок, в том числе знакопеременных. Возможна сварка сталей марок АБ с пределом текучести 600 МПа (АБ и АБ2) в морозную погоду (до -20 °С).

Очень важное значение для судостроения имело освоение производства широкого сортамента листового материала разных толщин длиной до 12 м и шириной до 4 м. При этом сами стали и их сварные соединения аттестованы как соответствующие требованиям Морского Регистра судоходства, а также иностранных классификационных обществ.

Построены и успешно эксплуатируются на Арктическом шельфе буровые установки:

- из сталей АБ и АБ1;

- из сталей АБЗ, АБ4 (σт = 800 МПа) — глубоководные аппараты типа «Север-2».

В перспективе ожидается широкое использование новых сталей при постройке стационарных платформ для Баренцевого и Карского морей и Сахалина.

Титановые сплавы в дальнейшем в судостроении придут на смену сталям, алюминиевым и медным сплавам, так как при низкой плотности титана удельная прочность его сплавов в 1,5 раза выше, чем стали, и значительно выше, чем алюминиевых сплавов. Подводные аппараты из титана могут работать на глубинах 4 000—6 000 м.

В будущем из титана станут изготовлять прочные судовые конструкции для быстроходных судов, которые не надо будет окрашивать. Важно отметить, что в области разработки титановых сплавов Россия занимает лидирующее положение.

Биметаллические и многослойные материалы получают все большее распространение в судостроении благодаря универсальным свойствам. Изучение новых методов изготовления этих материалов позволило значительно снизить стоимость за счет удешевления процесса плакирования и получения очень тонких плакирующих слоев из дорогостоящих дефицитных материалов. Плакированные листы наружной обшивки позволяют полностью исключить износ ледового пояса ледоколов. Предприятия России наладили производство плакированных листов и труб.

Создана двухслойная сталь типа АБ с σт = 320—600 МПа, хорошо работающая в условиях низких температур (до -60 °С). Это дает возможность увеличить срок службы корпуса в 1,5-2 раза при экономии металла примерно на 20 % за счет снижения его коррозии. Кроме этого, при движении во льдах уменьшается сопротивление трения гладкого корпуса, который не подвержен коррозии.

Большой эффект от использования биметаллов достигается за счет выполнения наружного слоя листов и поверхности труб из титанового, медно-никелевого сплавов или из нержавеющей стали. При плакировании листов титаном исключается коррозия в морской воде. Толщина плакирующего слоя может быть 3-10 мм при толщине основного листа 30 мм и более.

Разработкой высококачественных конструкционных материалов и сортаментов для судостроения занимается ЦНИИ «Прометей». Интенсификация этих работ связана с тем, что многие материалы специального назначения производятся в других странах СНГ, прежде всего на Украине, и получение их стало затруднительным.

Важнейшими свойствами стали, от которых зависит прочность корпусных конструкций, являются упругость и пластичность.

Упругость материала характеризует способность конструкций восстанавливать первоначальные размеры и форму после прекращения силовых воздействий, вызывающих деформации.

Пластичность материала характеризует способность конструкций сохранять при некоторых условиях остаточные деформации после прекращения действия внешних нагрузок, вызвавших эти деформации.

Считается, что стальные конструкции сохраняют упругие свойства до тех пор, пока напряжения в них, возникшие в результате действия внешних нагрузок, не станут больше предела упругости или близкого к нему предела текучести σт. При нормировании прочности корпусных конструкций условно термин «прочность» применяют вместо термина «упругость». Это объясняется тем, что для судостроительных сталей оба этих свойства могут характеризоваться пределом текучести стали.

Читайте также: Методы выбора размеров и формы корпусных конструкций

Предел текучести стали является верхним пределом напряжений по всему сечению, до которого могут нагружаться отдельные корпусные конструкции без появления опасных нарушений и искажения их формы. Эта величина и определяет требования к проектируемым конструкциям. Превышение предела текучести в конструкции создает опасное состояние, граничащее с разрушением. В условиях действия знакопеременных нагрузок в результате местных изменений структуры стали превышение предела текучести особенно опасно для районов с высокой концентрацией напряжений. Так, сжатые жесткие связи при напряжениях, равных пределу текучести, теряют устойчивость и разрушаются. Однако если напряжения в конструкциях не превышают σт/4, их хрупкое разрушение становится невозможным.

Комплексный показатель пластичности стали может быть представлен выражением:

где:

- δs — удлинение;

- f — поперечное сужение;

- σв — временное сопротивление.

Комплексный показатель пластичности η судостроительных сталей с увеличением предела текучести уменьшается (см. рис. “Моменты инерции поперечных сечений сухогрузных судов”Напряжения в корпусе судна при его общем продольном изгибе).

Пластические свойства стали определяют способность изготовленных из нее конструкций деформироваться, обрабатываться, скрывать дефекты изготовления и сварки, воспринимать местные концентрации напряжений, препятствовать хрупкому разрушению и распространению трещин, появившихся в конструкциях. Поэтому пластичность стали часто является определяющим показателем при выборе расчетных критериев прочности. Если пластичность сталей корпусных конструкций достаточная, можно считать, что возникновение в них хрупких трещин маловероятно.

Источник: Foter.com

Однако, как показывает практика, полностью исключить возможность их появления в условиях действия ударных нагрузок на волнении или при очень низких температурах нельзя. Действительно, любой пластический материал, особенно стали некоторых категорий, может быть приведен в хрупкое состояние при сочетании неблагоприятных условий. Тем не менее в последнее время считают, что при использовании для корпуса судна сталей с достаточной пластичностью критерий хрупкой прочности (хрупких разрушений) при нормировании прочности конструкций можно не рассматривать.

Положения МАКО предусматривают применение сталей нормальной прочности (σт ≤ 235 МПа) с разной склонностью к хрупкому разрушению. Сталь высшей категории (обозначается буквой Е) испытывается при температуре -40 °С, а стали более низких категорий (D и В) при -20 и 0 °С соответственно. Сталь самой низкой категории (А) поставляется без испытаний. Этим требованиям в какой-то степени удовлетворяли отечественные стали ВСт3сп2 и ВСт3сп4, имеющие σт = 235 МПа, но их хладоломкость оказалась больше, поэтому потребовалось изменить химический состав, применяя в некоторых случаях даже термическую обработку.

Согласно требованиям МАКО, стали повышенной прочности должны иметь следующие пределы текучести:

- категории А σт = 315 МПа;

- категории D σт = 355 МПа;

- категории Е σт = 390 МПа.

С целью удовлетворения этих требований в судостроении были разработаны стали с новым составом.

Классификация сталей по категориям позволяет значительно упростить выбор необходимого материала. Так, использование сталей категории Е позволяет обеспечить прочность высоконапряженных конструкций и предотвратить хрупкие разрушения при очень низких температурах.

Для повышения способности конструкций и материала сопротивляться внешним нагрузкам обычно требуются дополнительные затраты, вызываемые увеличением массы, усложнением конструкций, использованием более дорогих сталей с повышенной прочностью и пластичностью. Это приводит также к полной перестройке судостроительных и судоремонтных предприятий из-за необходимости введения новых технологических приемов обработки деталей корпуса, обучения специалистов завода и проектных организаций новым приемам работы, а также замены оборудования.

Будет интересно: Методы и технологические правила для правки сварных конструкций корпуса судна

Следствием повышения прочности и ужесточения технических требований является увеличение расходов на изготовление и материалы. Однако затраты на эксплуатацию и ремонт более прочных конструкций уменьшаются. Учет всего этого может оказать значительное влияние на выбор расчетных критериев прочности и запасов прочности. Выбор стали для элементов корпусных конструкций, в том числе и для элементов, подвергающихся длительному воздействию низких температур, выполняют по Правилам Регистра.

Конструктивные элементы корпусаПалубные конструкции морских деревянных судов в зависимости от уровня напряженности, концентрации напряжений, предполагаемых последствий разрушения для безопасности судна в целом изготавливают из разных сталей.

Правила предусматривают применение судостроительных сталей:

- нормальной прочности категорий А, В, D, Е с пределом текучести σт = 235 МПа (2 400 кгс/см²);

- сталей повышенной прочности категорий А32, D32, Е32, D36 с σт = 315 МПа (3 200 кгс/см²), категорий А36, D36, Е36 с σт = 355 МПа (3 600 кгс/см²), категорий А40, D40, Е40 с σт = 390 МПа (4 000 кгс/см²).

Если на судовые конструкции с высоким уровнем концентрации напряжений действуют ударные нагрузки или если эти конструкции работают в условиях сложного напряженного состояния, необходимо использовать стали повышенной прочности в виде вварных листов ограниченной площади.

Развитие судостроения привело к изменению способов перевозки грузов. Появились и совершенно новые грузы, доставка которых должна осуществляться в особых условиях. Например, к материалам корпусных конструкций судов, перевозящих насыпные и наволочные химические грузы или сжиженные газы под высоким давлением и при низких температурах, предъявляется ряд специфических требований. Перемена характера силовых воздействий, сильная коррозия, очень высокие и очень низкие температуры грузовых помещений оказывают влияние на материал судовых конструкций.

Освоение новых районов плавания в Арктике и Антарктике, где преобладают очень низкие температуры, а также рост мощности судов ледового плавания и ледоколов привели к необходимости использования новых материалов. Появление глубоководных подводных аппаратов, плавающих при высоких давлениях, и установок, работающих на шельфе, также сопряжено с созданием новых материалов, и не обязательно на базе стали. Постройка плавучих сооружений на шельфе, которые не в состоянии избежать воздействия самого сильного волнения, находясь на якорных стоянках в открытом океане, также невозможна без использования новых особо прочных материалов. Для того чтобы эти новые высокопрочные корпусные Судостроительные материалысудостроительные материалы обеспечивали работоспособность конструкций, необходимо многолетнее тщательное изучение их свойств специалистами разного профиля.

Источник: Foter.com

В последнее время уделяется все большее внимание изучению не столько прочности самого материала, сколько прочности материала, работающего в конструкциях, изготовленных из этого материала, т. е. конструктивной прочности. Она зависит от методов сборки и сварки конструкций при их изготовлении и, конечно, качества самого материала конструкций.

Проектирование надежного корпуса из новых материалов возможно лишь при высокой точности определения местных напряжений в корпусных конструкциях и применении технологических приемов, направленных на уменьшение вероятности возникновения трещин. При изготовлении конструкций необходимо обращать самое пристальное внимание на то, чтобы в них не появлялось объемного напряженного состояния, особенно в условиях возможного возникновения зон с высокой концентрацией напряжений при работе на растяжение. Иногда требуется модернизация конструкций после натурных экспериментов с замером напряжений для создания высококачественных узлов, обеспечивающих уменьшение уровня местных напряжений. Это надежный, хотя и связанный с затратой больших усилий, путь увеличения хрупкой и усталостной прочности конструкций.

При постройке клепаных судов вопросы конструирования узлов конструкций не требовали к себе такого внимания, как при строительстве сварных, из-за податливости клепаных соединений. Такие соединения позволяли значительно уменьшать также концентрацию напряжений в прерывистых связях. Замеры напряжений в наиболее опасных районах корпусов клепаных судов, еще находящихся в эксплуатации, показали, что концентрация напряжений в них почти полностью отсутствует. В подобных конструкциях сварных судов напряжения очень большие.

При изготовлении сварных конструкций требуется совершенно другой подход, чем при постройке клепаных. При газовой сварке и резке в конструкциях возникают значительные деформации. В последние годы продолжается совершенствование сварных конструкций и разработаны надежные способы борьбы с остаточными сварочными деформациями, позволяющие в значительной степени нейтрализовать их отрицательное влияние на работоспособность корпусных конструкций. Ведутся направленные исследования с целью создания сталей, способных препятствовать опасному проявлению недостатков материала сварных швов и задерживать распространение трещин в конструкциях корпуса. Появились многочисленные технологические приемы уменьшения опасности возникновения объемного напряженного состояния.

Предлагается к прочтению: Корпус судна и предъявляемые к нему требования

Технология изготовления отдельных конструкций должна учитывать особенности работы сварных соединений, которые в отличие от клепаных не могут перераспределять напряжения. Это приводит к заметному снижению усталостной и хрупкой прочности, проявляющейся в большей степени при низких температурах и высокой концентрации напряжений в условиях действия ударных нагрузок. При проектировании узлов сварного корпуса необходимо принимать во внимание еще и отрицательные свойства сварных соединений. Важнейшими из них являются:

- монолитность, препятствующая смешению друг относительно друга соседних элементов конструкций;

- двухосное и трехосное напряженные состояния, появляющиеся в результате естественной усадки при остывании нагретых при сварке и газовой резке деталей корпуса;

- сварочные деформации, искажающие формы конструкций и ухудшающие работу листов и набора в составе корпуса;

- возможность распространения трещин, возникших в конструкциях в связи с отсутствием барьерных элементов, которыми в клепаных конструкциях являлись клепаные стыки и пазы, а также круглые отверстия для заклепок;

- охрупчивание металла в районе сварных швов в результате его неоднородности;

- выгорание при сварке некоторых составляющих элементов металла, ведущее к повышенной коррозии;

- остаточные напряжения от сварки, значения и характер распределения которых определить трудно.

Несмотря на все перечисленные недостатки сварных конструкций, они широко используются при постройке судов, поэтому так важно добиваться снижения их отрицательного влияния.

Новые методы контроля сварных швов помогают своевременно обнаруживать дефекты сварки и ликвидировать их. Современные судостроительные стали, особенно легированные, обладают повышенной способностью задерживать распространение возникших в конструкции трещин. Оптимизация судовых конструкций, имеющих минимальную концентрацию напряжений, способствует повышению надежности сварных конструкций.

До недавнего времени существовало мнение, что в материалах, из которых изготовляют корпусные конструкции, не могут появиться дефекты в виде трещин, инородных включений, пустот, а если они даже и возникают, то недостойны внимания ученых. В действительности же, как показали исследования, такие дефекты становятся причиной большинства разрушений. Они возникают в стали еще на стадии изготовления исходных материалов, при их обработке, а также в конструкциях при воздействии нагрузок и внешней среды.

При создании новых современных судостроительных сталей стоит задача уменьшить опасность разрушения стальных конструкций, обеспечить способность задерживать распространение трещин, уменьшить влияние дефектов на прочность конструкций и придать стали другие необходимые свойства.

Возможность и целесообразность использования стали нормальной прочности и стали повышенной прочности

В течение многих лет металлические суда строили из сварочного железа, в конце XIX и до середины XX в. — из мягкой углеродистой стали нормальной прочности (СНП), и только в 50-х годах XX в. в России на сварных судах одновременно начали применять как стали СНП, так и стали разных марок повышенной прочности (СПП). Спустя почти 10 лет Правила Английского Ллойда и Норске Веритас допустили возможность применения СПП и регламентировали порядок использования низколегированных сталей для корпусов судов. Эти стали сыграли особую роль при проектировании многочисленных судов ледового плавания, работающих при низких температурах и больших динамических нагрузках.

Правила Морского Регистра судоходства рекомендуют использование сталей разных марок для разных конструкций. Одновременно с применением СПП в конструкции были введены изменения с целью уменьшения величины местных напряжений в ряде узлов и ужесточились требования к использованию разных систем набора перекрытий, особенно участвующих в общем продольном изгибе.

Источник: Foter.com

При проектировании конструкций из СПП необходимо учитывать, что их предел усталости в условиях коррозионной среды при циклических нагрузках с низкой частотой практически не отличается от предела усталости конструкций из СНП. В то же время уровень напряжений в конструкциях из СПП выше и вероятность возникновения трещин усталости больше, особенно в районах с остаточной концентрацией местных напряжений. Поэтому при изготовлении судов с использованием СПП потребовалось уменьшать концентрацию местных напряжений.

Читайте также: Технология изготовления узлов, секций и блоков секций корпуса

Однако для этого приходится принимать дополнительные меры, к которым относится прежде всего использование подвижных соединений. Это мероприятие многие годы выполняется в дальневосточных пароходствах при ремонте конструкций. Однако требуются дальнейшие меры по совершенствованию узлов с объемным напряженным состоянием и высокой концентрацией напряжений, прежде всего предстоит разработать конкретные положения по конструированию узлов с подвижными соединениями. Наличие таких соединений в конструкциях особенно целесообразно для предотвращения повреждений, возникающих во время жестоких штормов в результате вибрации при действии ударных нагрузок чрезмерной величины. Особенно опасно действие таких нагрузок для изношенных судов.

Подвижные соединения дают дополнительный эффект при постройке корпусов судов из СПП и обеспечении надежности работы наиболее ответственных сооружений, какими являются корпуса атомных ледоколов и ледостойких морских буровых установок. Эти два типа сложных сварных инженерных сооружений с массой конструкций 40-50 тыс. т работают длительное время при температурах воздуха минус 40-50 °С. При проектировании конструкций таких судов особое внимание должно уделяться всемерному уменьшению местных повышенных напряжений, величине коррозии и износа за счет использования специальных материалов, прежде всего высокопрочных плакированных хладостойких корпусных сталей, а также значительному снижению уровня концентрации напряжений. Это позволит успешно решить задачи по получению конкурентоспособной продукции.

Алюминиевые сплавы имеют ограниченное применение в судостроении. В самом начале разработки метода производства алюминия электролизом окончились печально из-за интенсивной Особенности коррозии в морской и пресной водекоррозии конструкций корпусов судов. Вначале листы обшивки крепились медными заклепками к стальному набору. Это давало возможность уменьшить вес конструкции почти на 40 %.

В 50—60-е годы появились свариваемые алюминиево-магниевые (AMr) сплавы, обладающие устойчивостью против коррозии в морской воде и долговечностью большей, чем конструкции из стали. Началось широкое использование их в виде панелей для целого ряда типов скоростных судов. Однако усталостная прочность в районе сварных швов понижена, и необходимо принимать меры по уменьшению концентрации напряжений. Несмотря на это, алюминиево-магниевые конструкции широко используются при постройке и других скоростных судов. На военных кораблях и на транспортных судах из них иногда выполняют надстройки, что способствует улучшению остойчивости при качке.

Сортамент листового и профильного проката из стали

Правила Регистра 1999 г. требуют для корпусов судов использовать свариваемую горячекатанную листовую, полосовую и профильную сталь нормальной прочности (СНП) категорий А, В, D и Е с пределом текучести σт = 235 МПа и временным сопротивлением 400-520 МПа.

Кроме этого, Регистр дает рекомендации и по применению сталей повышенной прочности (СПП):

- категорий А32, D32, Е32, А36, D36 с σт = 315 МПа и σв = 440 ÷ 590 МПа;

- категории Е36 с σт = 355 МПа и категорий А40, D40, Е40 с σт — 390 МПа.

Сталь, используемая для постройки судовых корпусов, конструкции которых соединяются с помощью электросварки, должна удовлетворять эксплуатационным и технологическим требованиям. Это значит, что изготовленные конструкции должны обладать достаточной прочностью в течение гарантируемого срока эксплуатации при использовании современных технологий постройки корпусов и материалов, обладающих достаточной пластичностью при горячей и холодной гибке, сохраняющих постоянство механических свойств, обладающих невысокой стоимостью при нормальных способах производства, способных безопасно воспринимать повышенные местные напряжения и надежно работать при знакопеременных нагрузках в течение длительного времени.

К основным характеристикам судокорпусных сталей относятся следующие:

- Временное сопротивление разрыву (предел прочности) σв — отношение наибольшего усилия, выдерживаемого образцом, к начальной площади его поперечного сечения.

- Предел текучести σт — напряжения, при которых наблюдается увеличение деформаций без заметного увеличения нагрузки.

- Относительное удлинение — способность стали к пластическим деформациям.

- Ударная вязкость (коэффициент ударной вязкости) — способность стали воспринимать ударные и циклические нагрузки и обеспечивать долговечность работы.

Одними из наиболее важных для конструкций корпуса характеристик являются пластичность, позволяющая их механически обрабатывать для создания необходимых сложных форм, а также надежность в эксплуатации после получения остаточных деформаций от ударов о лед, причал или о соседнее судно без возникновения трещин. Последние ведут к водотечности и разрушению конструкций, вызывая в конструкциях высокие местные напряжения.

Листовой и профильный материал для корпусных конструкций поставляют для судостроения металлургические заводы. Он изготовлен по государственным стандартам. С целью упрощения и удешевления заказа стали целесообразно по мере возможности ограничивать количество типоразмеров листового и профильного проката.

Проектирование судов сопровождается стремлением уменьшить число типоразмеров, используемых в будущем при постройке, хотя количество типоразмеров листовой стали и профильного проката, выпускаемых промышленностью, больше, чем требуется для судостроения. Поэтому для последнего перечень типоразмеров листовой стали и профильного проката устанавливают государственные и отраслевые стандарты.

В зависимости от водоизмещения для каждого судна устанавливается предельное число типоразмеров листов и профилей. Из листовой стали в корпусе судна выполняют наружную обшивку, палубный настил, настил второго дна, различные переборки, различные надстройки и выгородки. Кроме этого, из листов и полосового железа на судостроительных заводах могут изготавливаться и составные сварные балки очень больших размеров, которые не поставляют металлургические заводы.

Типоразмеры листового проката определяются:

- длиной;

- шириной;

- толщиной и маркой стали, которая делится на узколистовую и широколистовую.

Имеются стандарты для листов из СНП и СПП. Чем больше размеры листов, принятые для проектируемого судна, из которых будут изготавливаться судовые конструкции, тем меньше будут затраты на приобретение листового материала для его постройки. Использование крупногабаритных листов сокращает трудоемкость их обработки, изготовление отдельных секций, количество транспортных операций в цехах завода; улучшает внешний вид и качество изготавливаемых секций из-за уменьшения сварочных деформаций. При этом повышается и надежность изготовляемых конструкций. Так, во время строительства отечественных крупнотоннажных супертанкеров использование листов больших габаритов позволило уменьшить общую длину сварных швов на 7 %, сократить общее количество листов на 27 %. При этом трудоемкость постройки уменьшилась на 12 %. Однако это потребовало дополнительных затрат на приобретение новых машин для обработки листов размерами до 4 500 × 16 000 мм, более мощного подъемно-транспортного оборудования и некоторой реконструкции корпусных цехов и складов материалов.

Источник: Foter.com

Длина и ширина листов зависят от их толщины. Металлургические заводы прокатывают также полосовой прокат толщиной от 4 до 20 мм и шириной от 220 до 1 000 мм. Он используется для изготовления составных сварных профилей, фундаментов, фальшбортов, комингсов, а также различных книц и бракет для судовых перекрытий и т. п.

Профильный прокатный материал, так же как и листы, поставляют металлургические заводы по заказам судостроителей.

Для подкрепления листовых корпусных конструкций обычно используются:

- симметричные и несимметричные бульбы;

- равнобокие и неравнобокие угольники;

- тавры;

- швелеры и двутавры.

Симметричные и несимметричные полособульбы составляют свыше 80% массы профильного материала, используемого для постройки корпусов судов. Симметричный полособульб по сравнению с несимметричным более экономичен, и его использование может дать некоторую экономию массы корпусных конструкций. Он лучше обеспечивает устойчивость плоской формы изгиба, но затрудняет установку в узлах соединительных деталей в виде книц и бракет.

В корпусах многих судов равнобокие и неравнобокие угольники используются в качестве коротких ребер жесткости для увеличения устойчивости листового набора и книц.

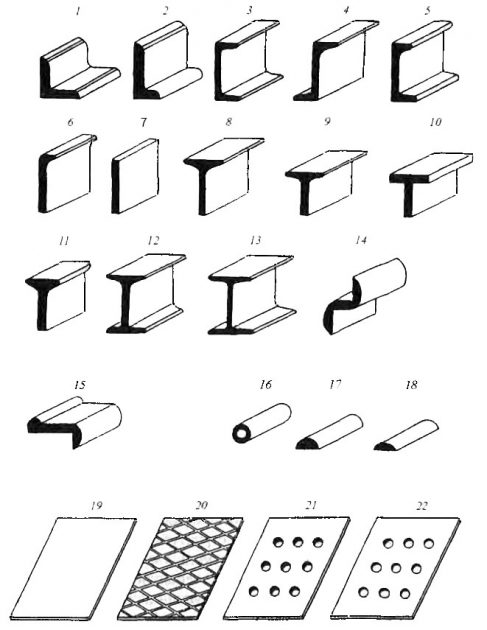

В составе корпуса судна используется и другой профильный и листовой прокатный материал (рис. 1).

Например, двутавры применяются в качестве ледовых холостых бимсов — распорок в оконечностях и для направляющих, по которым в машинном отделении движутся подъемные ремонтные краны или тали. Рифленые листы настилов предотвращают скольжение обслуживающего персонала в машинных и насосных отделениях.

Выбор марок стали для различных конструкций — сложная задача, которую приходится решать и во время проектирования новых судов, и при модернизации судов, получивших повреждения в сложных условиях эксплуатации. Листы и профильный материал судостроительные заводы получают с металлургических заводов, иногда даже и из других стран. Очень важно, чтобы они обладали стабильными механическими качествами и известными характеристиками, отклонения от которых допускаются только в большую сторону.

Часто поставляемый заводами материал имеет более высокий предел текучести по сравнению с нормативным. Иногда он превышает его до 20%, обеспечивая скрытый резерв прочности конструкций.

1, 2 — равнополочные угловые; 3 — швеллер; 4 — зетобразный; 5 — углобульбовый; 6 — несимметричный полособульбовый; 7 — полоса; 8 — тавровый с высокой стенкой; 9 — тавровый с низкой стенкой; 10 — составной сварной тавровый; 11 — симметричный полособульбовый; 12 — двутавровый; 13 — широкополочный двутавровый; 14 — люковый; 15 — планширный; 16 — труба; 17 — полукруглый; 18 — сегментный; 19 — гладкий листовой; 20 — рифленый листовой; 21 — листовой с лунками; 22 — листовой с круглыми отверстиями

Необходимо иметь в виду, что СПП обладает немного лучшими пластическими свойствами, чем СНП. То же самое можно сказать и об усталостной прочности.

Механические качества СНП и СПП должны соответствовать нормативам Регистра. Сведения о них содержатся в сертификате или в заводском документе с указанием использованных методов прокатки и термообработки. Предельные минусовые отклонения для листовой и полосовой стали не должны превышать 0,3 мм.

Тонкие листы при прокатке после обжатия и быстрого охлаждения имеют более мелкозернистую структуру, чем толстые. Сварочные напряжения в материале конструкции увеличиваются с увеличением их толщины, что повышает вероятность возникновения трещин. Поэтому для корпусных конструкций из более толстых листов используются стали более высоких категорий.

Рекомендуется к прочтению: Общий продольный изгиб и общая продольная прочность корпусных конструкций судна

Конструктивные узлы разные формы, изготовленные из разного материала, могут иметь различную усталостную долговечность. При одинаковых условиях работы начальные трещины в них появляются в разное время. Некоторые дефекты при отсутствии воздействия низких температур и больших динамических нагрузок во время эксплуатации могут вообще не проявить себя. Такие узлы ошибочно могут считать спроектированными правильно и использовать в качестве прототипа в дальнейшем. Поэтому важно, чтобы качество рекомендованных узлов было проверено в самых тяжелых условиях эксплуатации судов.

Установлено, что в толстых листах из СНП возможно появление внутренних трещин (расслоения), представляющих опасность для прочности всего судна. Необходимо принимать меры для предотвращения появления начальных трещин прежде всего в узлах с высокими местными напряжениями, резко изменяющими свою величину (высокий градиент). Особое внимание должно уделяться снижению концентрации напряжений. Необходимо использовать материалы, способные задерживать распространение появившихся трещин.

Проектируя конструкции корпуса судна и назначая размеры отдельных его связей и узлов, необходимо учитывать технологические требования. Действительно, материал конструкций достаточно малых толщин должен допускать сварку и резку без появления прожогов и больших деформаций, возможных во время эксплуатации судов. При этом толщины материалов следует увеличивать в расчете на износ и коррозию. Они для разных конструкций и разных типов судов не одинаковы.

Минимально допустимые нормированные толщины для конструкций разрешается уменьшать по согласованию с Регистром. Таким образом, для обеспечения прочности и надежности деталей корпусных конструкций необходимо удовлетворить комплекс требований.

Рациональному выбору профилей балок, подкрепляющих листы наружной обшивки, палубный настил, переборки и т. п., предшествует определение размеров участков листов, работающих совместно с прокатными или составными профилями (присоединенные пояски). При этом необходимо учитывать ограничения для высоты набора, исходя из условий обитаемости, размещения грузов и изоляции помещений. Ограничение высоты набора способствует уменьшению потери полезного объема грузовых и жилых помещений. Уменьшение высоты набора способствует увеличению массы перекрытий, и оптимизация последних достигается за счет согласования противоречивых требований к конструкции, когда толщины подкрепляемых набором листов уже выбраны и размеры присоединенных поясков известны.

Выбор профилей для подкрепления листов корпусных перекрытий делают по существующим сортамента прокатного материала в соответствии с расчетными характеристиками W, I, smin. Однако ограниченное число профилей проката в сортаментах не всегда позволяет найти среди них нужный. Тогда приходится выбирать ближайший (с большими характеристиками). Это приводит к увеличению массы проектируемых перекрытий.

Кроме этого, формы готовых профилей проката и толщины отдельных его частей не оптимальны. На металлургических производствах не всегда удается изготовить высокие профили с тонкой стенкой и широкой полкой, так как, охлаждаясь после прокатки, они деформируются и теряют заданную форму. Правка профилей после этого потребовала бы больших затрат. Поэтому при необходимости иметь высокие балки набора делают сварные профили на судостроительном заводе.

Бывает экономически целесообразно пользоваться составными профилями даже при наличии требуемых в сортаменте, если их доставка обходится дороже, чем изготовление силами судостроительного предприятия. Заменяя прокатные большие полособульбы сварными составными, иногда можно получить выигрыш в массе на 10=30 %. Это объясняется прежде всего относительно меньшей толщиной стенок высоких сварных составных профилей по сравнению с более низкими прокатными.

Раскрой и растяжка листов наружной обшивки и настилов

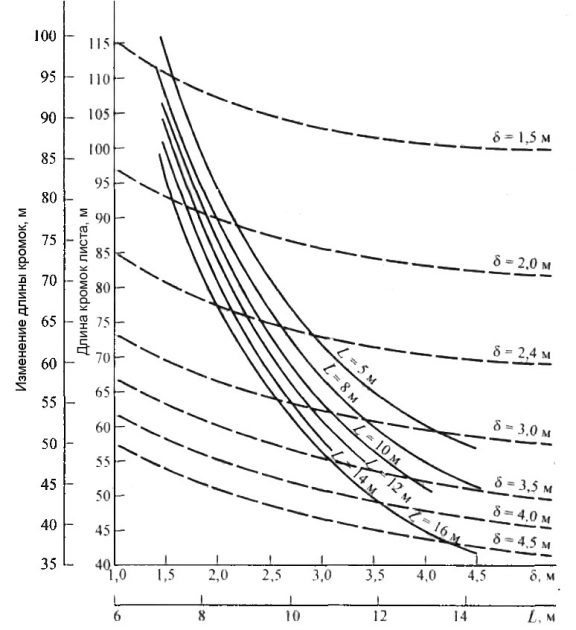

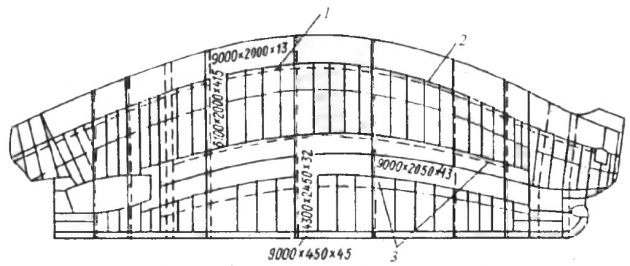

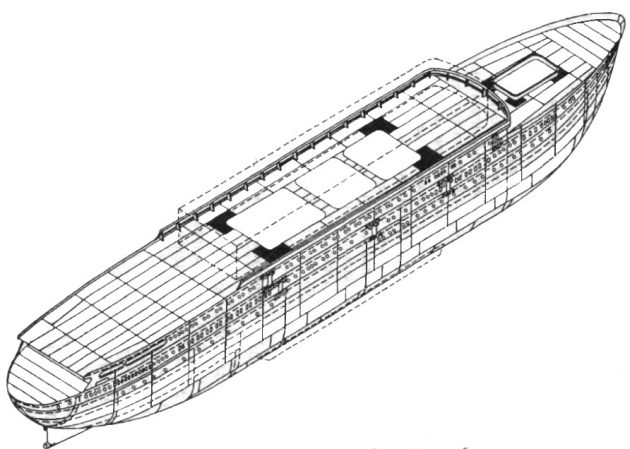

Раскрой листов корпуса — один из важнейших процессов постройки судна. Увеличивая габаритные размеры листов обшивки и настилов, можно уменьшить объем подгоночных работ, протяженность сварных швов, количество наплавленного металла, а также снизить сварочные деформации (рис. 2).

Листы обшивки большого размера обычно располагают в районе средней части по длине судна, в которой поперечные сечения корпуса сохраняются постоянными в районе цилиндрической вставки. Размеры листов обшивки в оконечностях, где имеет место сужение корпуса до штевней, приходится уменьшать. В некоторых районах под винтами (у кормового подзора) и у бульбового носа устанавливают выгнутые с помощью горячей гибки листы совсем небольших размеров.

Для возможности изменения толщины листов по высоте поперечных сечений корпуса поясья листов бортовой обшивки, а, следовательно, и листы, образующие эти поясья, располагают вдоль судна. Верхние и нижние поясья должны иметь максимальные толщины, так как они оказывают самое большое влияние на момент инерции поперечных сечений. Для палуб и днища принимают продольное расположение листов и поясьев, чтобы иметь возможность использовать листы наибольшей длины. Однако в оконечностях и между люками на палубах листы можно располагать и поперек судна.

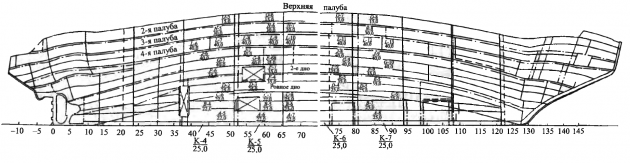

На рис. 3 приводится чертеж растяжки листов наружной обшивки одного борта ледокола типа «Ермак» (второй борт симметричен). Это условный чертеж: на нем изображены штевни, спроектированные на вертикальную плоскость, т. е. имеющие действительную форму, как на боковом виде. Все ширины поясьев обшивки отложены в масштабе по вертикали от линии примыкания вертикального киля к горизонтальному (от ДП). Принципиальная схема кодирования листов на чертеже растяжки состоит в следующем. Первый пояс от киля — это половина горизонтального киля. На чертеже ему присваивается индекс К (киль). Следующие поясья на растяжке обозначаются буквами А, В, С, D, Е, F, G, I, L, М, N, О в соответствии с латинским алфавитом. Каждый отдельный лист любого пояса после буквенного обозначения имеет свой номер. Нумерация начинается от кормы и увеличивается в нос. Буквенный индекс листа с его номером подчеркивается и под чертой указывается толщина данного листа в миллиметрах. На рис. 3 показано кодирование отдельных листов. Кроме того, на нем можно видеть сварные пазы (продольные швы) и сварные стыки (поперечные швы). Число поясьев в оконечностях уменьшается из-за исчезновения некоторых из них, так как оконечности судна менее полные, чем его средняя часть. Район исчезновения пояса называют потеряем.

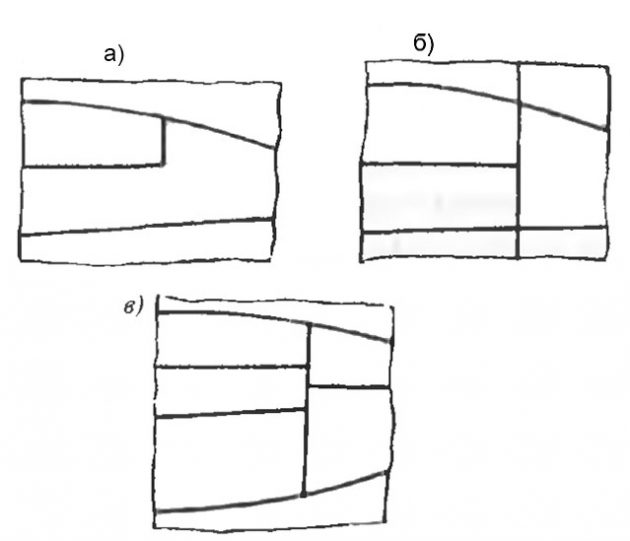

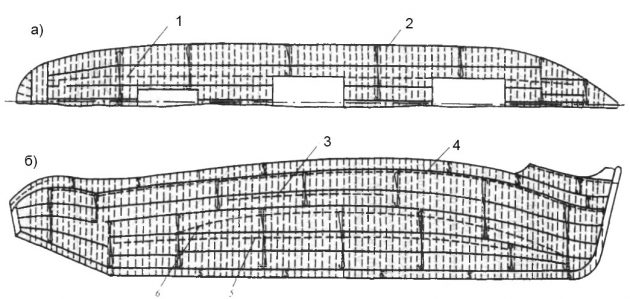

Потери могут быть:

- простыми или одинарными (рис. 4, а);

- двойными (рис. 4, б);

- сложными (рис. 4, в).

Некоторые листы на растяжке в оконечностях имеют прямоугольную форму.

Какие листы делать с потерями, а каким придать особую форму, планирует конструктор. Для решения этой непростой задачи, которая усложняется необходимостью унификации размеров листов, проектировщик должен обладать знанием специальных приемов. Так, может оказаться целесообразным заказать дополнительное количество листов, чтобы вырезать из них листы меньшего размера необходимой формы, а отходы использовать на изготовление книц, бракет и других мелких деталей. При раскрое листов их размеры должны обязательно согласовываться с секционными швами на корпусе судна. Габариты секций следует выбирать так, чтобы листы укладывались в них с минимальными отходами.

а — одинарный; б — двойной; в — сложный с переходом трех поясьев в два пояса

Кромки листов, получаемых судостроительными предприятиями от металлургических заводов, непригодны для сварки, поэтому их обрезают на 10-20 мм. На чертежах изображают не те листы, которые приходят из металлургических заводов, а листы, обрезанные в чистый размер. Листы, требующие гибки, также должны иметь дополнительные припуски. Скуловые листы, подвергающиеся гибке, следует делать из одного целого листа. Пазы и стыки листов должны отстоять от установленного параллельного им набора на определенном расстоянии.

В некоторых случаях оказывается целесообразным листы располагать поперек судна. Так, на ледоколе типа «Северный ветер» листы бортовой обшивки от двух скуловых продольных поясьев до горизонтального киля идут поперек судна (рис. 5). Толщина этих листов для борта равна 41,5, а для днища — 32 мм. Поперечное расположение листов при поперечной системе набора бортовых и днищевых перекрытий позволяет уменьшить число узлов пересечения сварных швов набора и обшивки и снизить сварочные напряжения и деформации.

Для некоторых судов, имеющих сложные обводы в оконечностях (например, двухвинтовых судов с мортирами и с бульбовыми носами), операция раскроя листов наружной обшивки сопряжена с большими трудностями. Поверхности в оконечностях таких судов имеют двоякую кривизну и не могут разворачиваться на плоскость без разрывов, а назначение рациональных размеров на плоских листах чревато ошибками. Поэтому удобнее раскрой листов оконечностей со сложными обводами выполнять на блок-моделях, сделанных в виде деревянных болванок, форма которых повторяет нос и корму проектируемого судна в масштабе 1:50 или 1:25.

На болванках намечают положение пазов и стыков обшивки, ориентируясь на нанесенные следы набора, и выбирают наиболее выгодную форму листов и места окончания их между шпангоутами.

Для раскроя листов можно использовать специальный чертеж (практический корпус), на котором:

- условными тонкими линиями нанесены следы набора;

- а толстыми линиями — границы листов обшивки (пазы и стыки).

Чертеж растяжки листов наружной обшивки (см. рис. 3) используют также при заказе металла для корпуса, определении массы отдельных листов и площади поверхности обшивки, а на эксплуатируемых судах — при определении местоположения поврежденных или изношенных листов с целью их ремонта. На чертеже растяжки наносят толщины листов обшивки после дефектации при подготовке документов к ремонту судна.

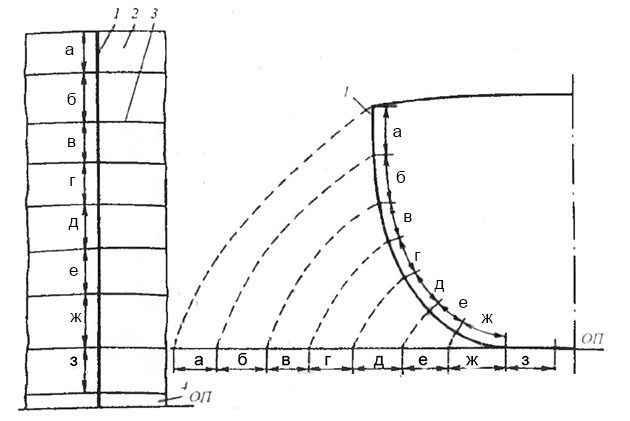

Строят чертеж растяжки листов наружной обшивки в такой последовательности:

- вычерчивают диаметральный батокс без линии палубы с нанесенными по концам форштевнем и ахтерштевнем в натуральном виде;

- на всей длине расположения цилиндрической вставки определяют длину шпангоутов по периметру от вертикального киля до верхней палубы или верхней кромки фальшборта, найденные значения откладывают на вертикальных линиях от основной плоскости диаметрального батокса, в результате чего на всей длине цилиндрической вставки получится линия растяжки, параллельная ОЛ;

- по деревянным блок-моделям или по чертежу практического корпуса определяют расстояния по обводам для оконечностей и, так же как для цилиндрической вставки, по вертикали откладывают замеренную длину по обводу переборок, отмечая местоположения пазов, бортовых стрингеров, палуб и притыкания крайних листов настила второго дна к наружной обшивке борта.

На рис. 6 показана операция растяжки листов наружной обшивки, выполненная для половины одного поперечного сечения корпуса (для одного шпангоута). Обвод по шпангоуту переносят на плоскость, на которой получаются истинные значения ширины листов наружной обшивки. Боковой вид судна получается искаженным. Каждая ордината растяжки равна части периметра обвода корпуса от ДП до верхней палубы.

1 — шпангоут; 2 — ширстрек; 3 — паз; 4 — горизонтальный киль

В связи с тем, что периметры поперечных сечений корпуса к оконечностям постепенно уменьшаются, число поясьев одной ширины в оконечностях должно быть меньше, чем в средней части, или должна уменьшаться ширина части листов в отдельных поясьях. Обычно при выборе расположения и назначений размеров листов используют оба этих приема. На растяжке листов борта и верхней палубы, приведенной на рис. 7, видно, как уменьшается число поясьев листов в оконечностях на борту и на палубе.

1 — карлингс; 2 — поперечная переборка; 3 — бортовой стрингер; 4 — верхняя палуба; 5 — днищевой стрингер; 6 — второе дно

На палубе часть листов в оконечностях расположена поперек судна.

На рис. 8 показано расположение листов палубного настила и утолщенных листов в углах вырезов в палубе, а также месторасположение поперечных переборок, палуб, бокового киля и секционных швов.

Коррозия и износ корпусных конструкций

Многолетние исследования коррозии и механического износа корпусных конструкций судов различных типов позволили установить, что уменьшение толщины листов и балок набора влияет на прочность отдельных узлов, в результате чего увеличиваются местные напряжения.

Величина коррозии и износа конструкций разных типов судов и разных конструкций этих судов значительно отличается в зависимости от районов эксплуатации, рода перевозимых грузов, качества материала конструкций и уровня напряженности последних. Следует заметить, что коррозия и износ оказывают большое влияние на прочность узлов и набора корпуса.

Для всякого судна представляет опасность сквозное проржавление наружной обшивки, вызывающее поступление забортной воды внутрь корпуса или утечку жидких грузов из внутренних судовых емкостей, предназначенных для их хранения. Такого рода проржавления наблюдаются в отдельных районах, где задерживаются жидкости и где очистка и окраска поверхностей затруднительны.

Химические и электрохимические процессы вызывают язвенную коррозию, также в ограниченных районах, а именно: в районе сварных швов и местных деформаций, вызываемых местными реактивными напряжениями от сварки и резки металла во время постройки судна.

Износ имеет место в районах соприкасания корпуса судна с причалами и со льдом, а также при швартовках судов друг к другу бортами на волнении. Последнее особенно часто наблюдается на плавбазах, принимающих уловы с промысловых судов. Наибольший износ конструкций на ледоколах, работающих в тяжелых льдах, в носовой оконечности по бортам, а также на днище от льдин, уходящих при форсировании тяжелых льдов под корпус ледокола.

Предлагается к прочтению: Восприятие корпусными конструкциями внешних нагрузок, действующих на судно

Среднее уменьшение толщины отдельных листов обшивки и больших участков балок набора называют общим износом, а уменьшение толщины в отдельных точках — язвенным. Последний представляет особую опасность, так как вызывает высокие местные напряжения. Язвенная коррозия по глубине проникновения в металл конструкций намного превышает общий износ, который может значительно уменьшить как общую продольную прочность, так и прочность отдельных связей и узлов.

Учесть действительное влияние коррозии и износа на прочность установить до сих пор не удается, и суда, многие годы, находившиеся в эксплуатации, иногда преждевременно разделывают на металлолом или ограничивают их использование, ограничивая эксплуатационную осадку, районы и сезон плавания и зимнее использование.

Продление срока использования таких судов путем их восстановления требует больших материальных затрат. В результате их эксплуатация становится малорентабельной. Сохраняется и опасность исчерпания резерва усталости и возникновения малоцикловой усталости в узлах с высокой концентрацией напряжений. Поэтому следует проявлять чрезвычайную осторожность при дальнейшем использовании изношенных судов. Необходимо помнить, что восстановление, например, судов ледового класса и снятие тех или иных ограничений всегда грозит проявлением скрытых, накопленных во время предыдущих лет эксплуатации изменений в материале конструкции.

Механический износ и коррозия всегда происходят одновременно, и разделить их обычно бывает невозможно. Кроме того, оба этих фактора действуют часто с двух сторон листов, а расчеты ведут для средней толщины и скорость коррозии определяют только среднюю.

Используемые методы определения размеров корпусных связей предусматривают в неявном виде некоторые запасы добавки на коррозию и износ. При этом оказывается, что эти запасы для небольших судов больше, чем для судов значительных размеров. Их значения указаны в Правилах Регистра.

Так, запасы на износ для конструкций судов, срок службы которых превышает 12 лет, определяют по формуле:

где:

- u — среднегодовое уменьшение толщины связи (мм/год) по данным эксплуатации;

- T — срок службы конструкции (годы); обычно принимают T = 24 годам.

Для конструкций, у которых срок службы меньше 12 лет, Δs = 0.

В соответствующих разделах этих Правил указаны значения требуемой толщины различных элементов корпуса, которая должна быть не менее минимальной.

В Правилах (стр. 51) дана таблица, в которой приведены среднегодовые уменьшения толщины элементов конструкций корпуса в зависимости от условий их работы для двух групп судов:

- I — сухогрузных;

- II — наливных, навалочников, комбинированных.

На судах, эксплуатируемых в Дальневосточном бассейне, наблюдается повышенная скорость износа листов в носовой оконечности из-за соприкосновения со льдами, что сопровождается быстрым истиранием окраски и окисной пленки. На судах же, швартующихся на волнении, повышенному износу подвергаются поясья обшивки в средней части длины, где устанавливаются кранцы. В кормовой части, не подверженной этим факторам, отсутствуют и износ, и коррозия значительно меньше.

Фактическая скорость износа во многих случаях значительно меньше нормативной, для некоторых конструкций — в 1,2-5 раз. Сопоставление износов танкеров, плавающих в средних широтах, типа «Оханефть», свидетельствует о том, что они меньше, чем на арктических танкерах типа «Самотлор». Повышенный износ сопровождается более значительными деформациями.

В результате этого возникает необходимость периодического ремонта. Объем этого ремонта и межремонтный период зависят от качества стали, из которой было построено судно. Естественно желание судовладельцев уменьшить расходы на восстановление достаточной прочности и получить надежное судно, корпусные конструкции которого в любых условиях не подвергались бы большим коррозии и износу. Как видно из предыдущего материала, этого можно добиться, используя дорогостоящую плакированную сталь. Это уже делается на ледоколах. На транспортных судах уменьшения коррозии добиваются за счет улучшения качества стали.

Источник: Foter.com

Опыт эксплуатации судов типа «Андижан» на Дальнем Востоке, корпуса которых были изготовлены из стали О9г2, ледоколов типа «Амгуэма» (из стали СХЛ-4) показывает, что первые подвергались частому ремонту по причине уменьшения прочности, а на судах второго типа — ни разу до их списания не ремонтировали корпусные конструкции из-за их коррозии. На судах типа «Амгуэма» ремонты корпуса велись только из-за ледовых повреждений.

Уточнение усталостной прочности, которая в значительной степени служит целям оценки эксплуатационной долговечности судов, встречает большие трудности. Например, в изношенных связях из СПП возникают повышенные напряжения по сравнению со СНП, а пределы усталости у обеих сталей почти одинаковы. Это создает условия для проявления усталости в изношенных конструкциях из СПП раньше, чем из СНП.

Рекомендуется к прочтению: Напряжения в корпусе судна при его общем продольном изгибе

При постройке должны соблюдаться принятые при проектировании рекомендации, касающиеся средств защиты от коррозии, обрастания и износа, а также технологии их использования при постройке. Во время эксплуатации необходим контроль за своевременным восстановлением окраски по надежной технологии. Известны многочисленные нарушения и ошибки, снижающие надежность работы отдельных конструкций. К сожалению, до сих пор надежность конструкций значительно снижается из-за наличия в них многочисленных узлов с концентрацией напряжений, которые уже сейчас могут быть усовершенствованы путем использования подвижных соединений. Об этом авторы доложили на конференции памяти П. Ф. Папковича в апреле 2000 г. и в 3-м отделении ЦНИИ им. акад. А. Н. Крылова в июне того же года.

Многолетние исследования по изучению износа и коррозии корпусных конструкций, ведущиеся В. Т. Луценко в ДВПИ (ДВГТУ), свидетельствуют о необходимости корректировки нормативных требований, прежде всего Правил Регистра, по определению допустимой величины износа и коррозии для разных конструктивных типов судов.

Хорошо развили материал, технологические стандарты заносят судостроителей в строгие рамки, благодаря их соблюдению и обеспечивается безопасность не только судна, но людей. Можно смело делиться статьей.