Система низкого и высокого давления дизеля судна включает в себя такие составляющие, как: трубопроводы, насосы для перекачки топлива, подогреватели вязкого топлива, сепараторы и фильтры, и т. п. в зависимости от комплектации.

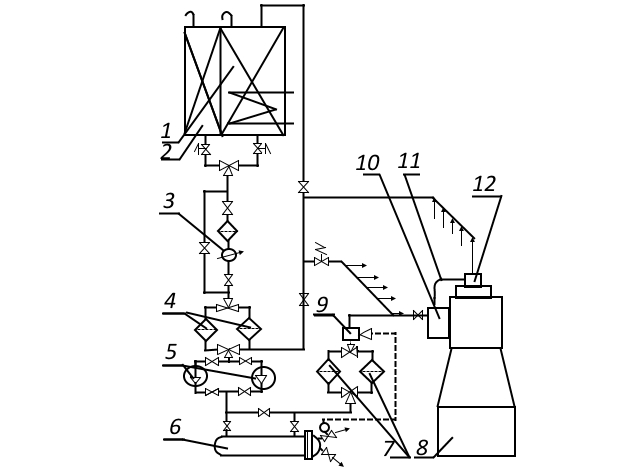

Топливная система дизельной силовой установки включает в себя системы низкого и высокого давления. Принципиальная схема системы дана на рис. 1.

Назначение, классификация, схемы работы систем топливоподачи в судовых дизелях

Система подачи топлива низкого давления предназначена для подготовки и подачи топлива от расходной цистерны к топливным насосам высокого давления (ТНВД), при использовании тяжелого топлива – поддержания системы впрыска в рабочем состоянии за счет рециркуляции тяжелого топлива.

1 – расходная цистерна тяжелого и 2 – легкого топлива; 3 – расходомер; 4 – фильтры; 5 – топливоподкачивающие насосы; 6 – подогреватель; 7 – фильтры тонкой очистки; 8 – дизель; 9 – регулятор вязкости; 10 – ТНВД; 11 – форсуночный трубопровод; 12 – форсунка

Обычно в систему низкого давления входят расходные цистерны тяжелого 1 и легкого 2 топлива, расходомер 3, фильтры тонкой очистки 7, регулятор вязкости 9, трубопроводы с паровыми спутниками.

В системе низкого давления поддерживается давление на уровне 7-9 бар. Вязкость тяжелого топлива поддерживается автоматически в пределах 12-14 (но не выше 18-19) cSt, для чего топливо подогревается до максимальной температуры 135-145 °C. Обеспечена постоянная прокачка горячего топлива через систему высокого давления (ТНВД 10, форсуночный трубопровод 11 и форсунку 12) с его возвратом на всасывание к топливоподкачивающему насосу.

В схеме главного дизеля подкачивающие насосы чаще – винтовые, реже – шестеренчатого типа. Схема системы на конкретном судне может отличаться т приведенной на рисунке – вместо одного подкачивающего насоса в системе может быть два (подкачивающий и циркуляционный), подогревателей топлива чаще всего предусмотрено два. В оговоренных случаях дизель может работать на легком или тяжелом топливе.

Конструкция системы в первую очередь определяется типом используемого топлива. Если используется только дизельное топливо – система значительно проще, в предельном случае может включать в себя быстрозапорный клапан на расходной цистерне, трубку подвода топлива и топливный фильтр, поступление топлива к ТНВД – самотеком.

Такие схемы питания вспомогательных дизелей встречались на старых судах. На современных судах вспомогательные дизели работают на тяжелом топливе, схема системы подачи топлива аналогична схеме главного дизеля. Все дизели, работающие на тяжелом топливе, могут быть переведены на работу на дизельном топливе. Некоторые производители требуют перевода двигателей на легкое топливо при их запуске или остановке. Однако современная эксплуатация силовых установок практикует работу главных и вспомогательных дизелей на всех режимах, в том числе при пусках и остановках, только на тяжелом топливе.

Топливная система высокого давления (иначе — “система впрыска”) предназначена для:

- Дозирования единичной (цикловой) подачи в соответствии с нагрузкой;

- Своевременной подачи этой дозы;

- Качественного распыливания топлива в рабочем цилиндре.

Работа системы впрыска значительно определяет все энерго-экономические показатели индикаторного процесса.

В судовых дизелях применяются различные системы впрыска как по принципу действия, так и по конструктивному исполнению элементов. Их можно разбить на 2 группы: системы непосредственного впрыска и аккумуляторные системы (иногда называемые системами “косвенного” впрыска).

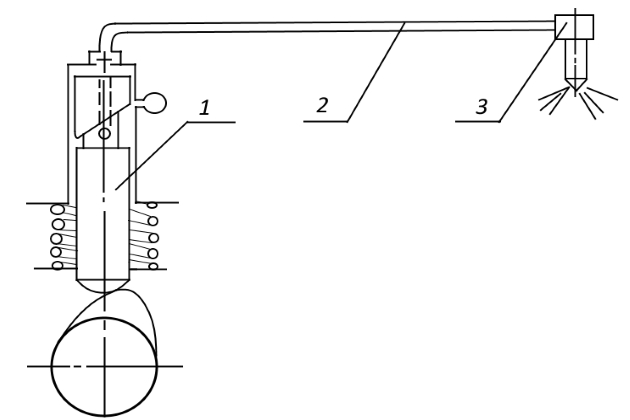

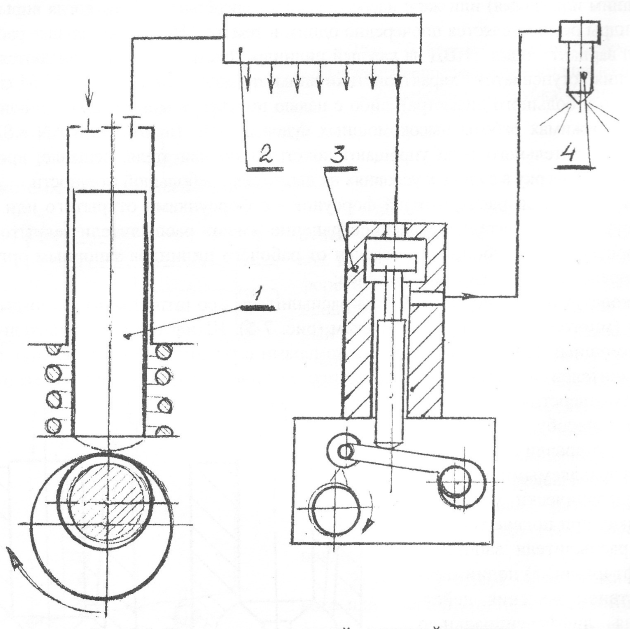

В общем случае система непосредственного впрыска состоит из топливного насоса высокого давления (ТНВД) 1, форсуночного трубопровода 2 и форсунки 3 (рис. 2). Подача топлива в цилиндр осуществляется за счет нагнетательного хода плунжера топливного насоса.

1 — ТНВД; 2 — форсуночная трубка; 3 — форсунка

Эти системы можно классифицировать:

- По способу соединения насоса и форсунки — разделенные или объединенные системы. В разделенной системе соединение ТНВД и форсунки — при помощи форсуночного трубопровода. В объединенной системе форсуночный трубопровод отсутствует, насос и форсунка — единый узел. Насос-форсунки в Анализ конструкций судовых ДВСсудовых ДВС применяются редко по причине их сложности и неудобства обслуживания. Из-за неполадок форсунок (что случается часто) приходится разбирать топливный насос. При демонтаже крышки необходимо предварительно снимать распределительный вал, размещенный над крышками для привода насос-форсунки, что неудобно;

- По типу ТНВД — с насосами золотникового или клапанного типа. В золотниковых насосах цикловая подача регулируется косой кромкой на плунжере (рис. 2), в клапанных — открытием клапанов (рис. 3). Золотниковые насосы в последнее время получили большее распространение, так как они проще по конструкции и в эксплуатации. Их недостаток — более быстрый износ плунжера (его отсечных кромок);

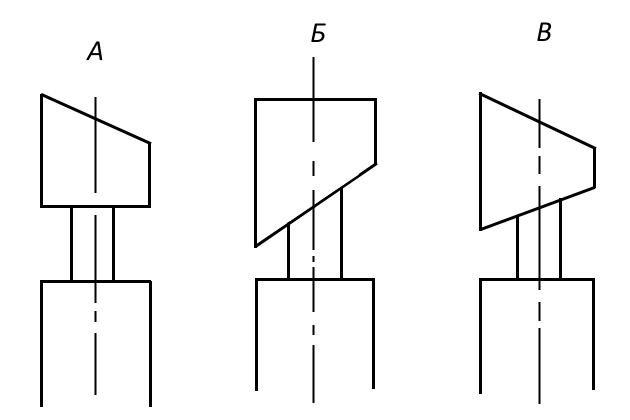

- По способу регулировки ТНВД — с регулированием цикловой подачи по началу подачи, с регулированием по концу подачи и со смешанным регулированием (рис. 4, а, б, в);

- По способу привода ТНВД — с механическим, газовым (так называемый “газовый толкатель”), гидравлическим и пневматическим приводом. В механическом приводе — слишком велики усилия на плунжер и распределительный вал (в двигателе S70MC при максимальном давлении в системе 800 бар максимальное усилие на топливный кулак — порядка 23,4 т). Поэтому были предприняты попытки перейти на газовый толкатель, когда плунжер ТНВД приводился энергией газов из рабочего цилиндра (двигатели MAN KZ 78/140, Кокум—MAN KZ 84/180). Однако практика показала недостаточную надежность газового толкателя, работающего в тяжелых условиях, и сложность его регулировки. По указанной причине газовый толкатель не нашел широкого применения. Пневмогидравлический привод находится в стадии испытаний (насосы BICERA);

- По количеству насосов высокого давления — с индивидуальными насосами на каждый цилиндр (одним или двумя) или же с насосом распределительного типа, когда впрыск топлива во все цилиндры осуществляется поочередно одним и тем же ТНВД. Наибольшее распространение получил вариант — один ТНВД на каждый цилиндр. Два насоса устанавливаются либо с целью получения “ступенчатой” характеристики впрыска (двигатель MAN VV40/54 с 2-мя плунжерами малого и большого диаметра), либо с целью получения минимальных цикловых подач на частичных режимах работы высокомощных судовых ДВС (двигатель MAN KSZ 105/180). Насосы распределительного типа упрощают конструкцию двигателя, дешевле; проходят эксплуатационную проверку в судовых условиях на двигателях небольшой мощности;

- По конструкции распылителей форсунок — с форсунками открытого или закрытого типов. На судах исключительное распространение имеют распылители закрытого типа, у форсуночных трубопровод отделен от рабочего цилиндра запорным органом — иглой, предотвращающим подтекание топлива;

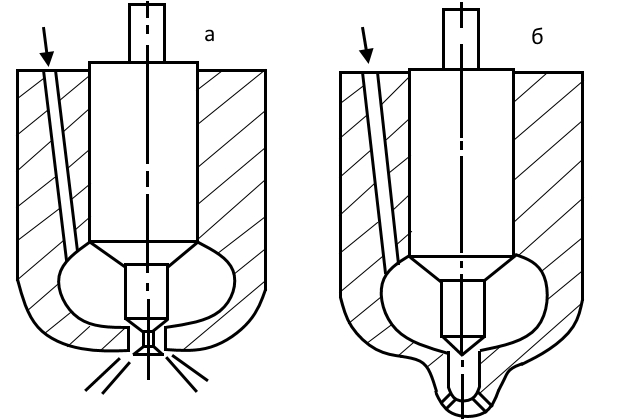

- По конструкции запорного органа распылителя — со штифтовым (одно-дырчатым) и игольчатым (многодырчатым) распылителем (рис. 5). Штифтовые распылители применяются в маломощных ДВС с разделенными камерами сгорания, где изготовление многодырчатых распылителей представляет большие технологические трудности из-за малых диаметров сопловых отверстий;

- По способу управления форсунок — с гидравлически и механически управляемыми форсунками. В гидравлически управляемых форсунках при подаче топлива в полость распылителя запорный орган (штифт или игла) поднимается под действием давления, действующего на дифференциальную площадку. В механически управляемых форсунках (двигатели Доксфорд старой конструкции) игла поднималась с помощью механического привода от распределительного вала. Последний способ показал возможность попадания топлива в цилиндр во время стоянки двигателя, не получил распространения;

- По способу запирания распылителя — с механическим и гидравлическим запиранием. При механическом запирании игла форсунки прижимается к седлу под действием предварительно сжатой пружины и открывается лишь при определенном давлении в полости распылителя. При гидравлическом запирании на иглу сверху действует не пружина, а гидросмесь под определенным давлением. При “гидрозапоре” увеличивается срок службы распылителей (так как “мягче” посадка иглы), однако система сложнее, имеет повышенный расход гидросмеси (смеси топлива и масла); поэтому гидрозапор не нашел широкого применения;

- По способу охлаждения распылителей — с охлаждаемыми или неохлаждаемыми форсунками. Как правило, ранее в двигателях, форсированных наддувом, применялись охлаждаемые форсунки. Охлаждение — топливом (двигатели Бурмейстер и Вайн, MAN), маслом (среднеоборотные двигатели Зульцер ВАН-22, др.) или водой (малооборотные двигатели Зульцер). Современные малооборотные двигатели MAN-B&W имеют неохлаждаемые форсунки.

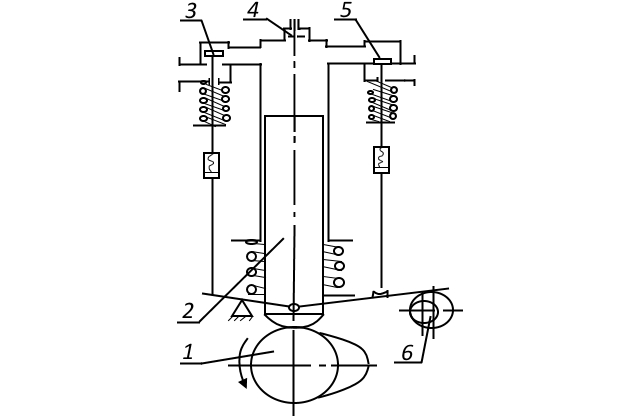

Аккумуляторные топливные системыПроцесс топливоподачи осуществляют впрыск топлива за счет предварительно аккумулированной энергии (рис. 6). Обладают рядом достоинств: возможностью обеспечения примерно постоянного давления впрыска, качественного распыливания на всех режимах эксплуатации, отсутствием значительных усилий в ТНВД (вместо ТНВД с большим диаметром плунжера можно использовать маленький насос с повышенной частотой вращения по сравнению с частотой вращения коленчатого вала).

Однако аккумуляторные системы показали меньшую надежность в эксплуатации по сравнению с системами непосредственного впрыска. Их можно классифицировать:

- По способу аккумулирования энергии — с гидравлическим, механическим (за счет сжатия пружины) и пневматическим аккумулированием;

- По количеству аккумулированной энергии — с аккумуляторами большой емкости (многократных впрысков) и малой емкости (единичных подач);

- По конструкции дозатора – с механически или электроно управляемым дозатором.

Практическое применение в судовых ДВС имели аккумуляторные системы с гидравлическим аккумулированием в баллоне большой емкости с механическими дозаторами клапанного типа (двигатели Доксфорд на судах Арктического пароходства). В аккумуляторах большой емкости поддерживается примерно постоянное давление, что позволяет уменьшить время топливоподачи, повысить экономичность двигателя. Схема системы приведена на рис. 6. Основными ее узлами являются: ТНВД 1, аккумулятор 2, дозатор 3 и форсунка 4.

Наибольшее распространение на судах получили ДВС с разделенными топливными системами непосредственного впрыска; ТНВД — индивидуальные как золотникового, так и клапанного типа (первые — чаще). Предпочтение отдается регулированию по концу подачи. ТНВД современных двигателей оснащаются устройствами для изменения угла опережения впрыска в зависимости от режима работы. Форсунки — закрытого типа, гидравлически управляемые, игольчатые, с механическим запиранием, в большинстве случаев охлаждаемые.

Параметры топливоподачи и факторы, их определяющие

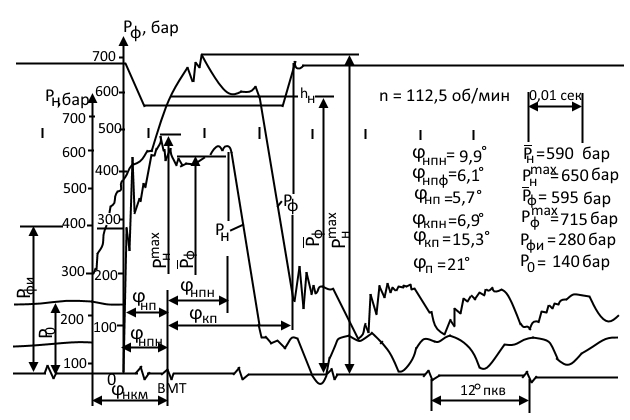

В общем случае топливоподающая система дизеля представляет собой сложную гидродинамическую систему. Гидродинамика определяется периодичностью (импульсностью) подачи топлива, наличием форсуночного трубопровода, в котором развиваются волновые явления, наличием таких источников возмущений, как нагнетательный клапан и игла форсунки. Примерный вид осциллограммы топливоподачи дан на рис. 7.

Давление у насоса Pн(τ) снимается с помощью датчика давления, установленного на входе в форсуночный трубопровод; давление у форсунки Pф(τ) — с помощью датчика на входе в форсунку. Подъем иглы форсунки hи(τ) и отметка ВМТ, как правило, замеряются с помощью датчиков индуктивного типа.

Для оценки характера топливоподачи, его влияния на показатели распыливания топлива и индикаторный процесс в цилиндре, оценки механической напряженности топливной аппаратуры используются параметры: максимальное и среднее давление у насоса и форсунки (Pнср, Pнмах, Pфср, Pфмах), давление “затяга” иглы форсунки Pфи, углы опережения подачи топлива по насосу и по форсунке (φнпн, φнпф), действительный угол опережения подачи топлива в цилиндр дизеля φнп, моменты конца подачи по насосу φипф и по форсунке φип, продолжительность впрыска φф, цикловая подача qц, закон (или характеристика) впрыска q(τ), коэффициент подачи ηп.

Максимальное давление в системе Pнмах и Pфмах определяет динамические напряжения в насосе, форсуночном трубопроводе, форсунке, в приводе насоса и является исходным при расчете прочности элементов топливной системы. В то же время, максимальное давление у форсунки совместно со средним давлением Pфср является косвенным показателем, характеризующим параметры распыливания (дальнобойность и угол конуса факела, дисперсность и однородность распыливания). Параметры распыливания на начальной и конечной фазах косвенно характеризуются давлением затяга Pфи и посадки P′фи иглы форсунки.

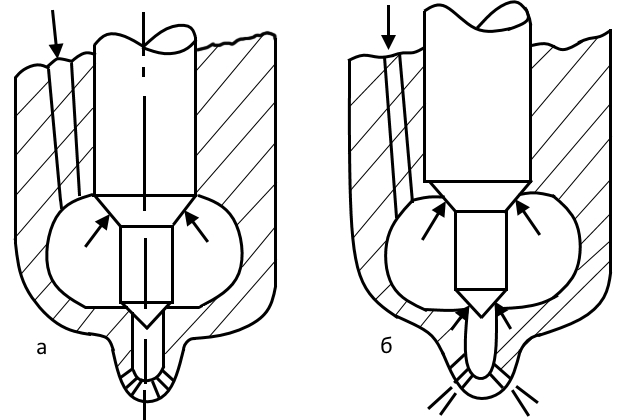

Следует сделать замечание, что давление посадки иглы P′фи меньше давления подъема иглы Pфи. Когда игла сидит в седле, то давление топлива действует только на дифференциальную площадку (рис. 8, а); при поднятой игле давление топлива действует и на запорный конус (рис. 8, б). Следовательно, при большей площади для преодоления того же усилия затяга пружины форсунки требуется меньшее давление: P′фи < Pфи.

Достоинство косвенных показателей при анализе процесса распыливания — возможность их определения сравнительно простым путем (по данным осциллографирования топливоподачи).

Закон впрыска q(τ), включающий в себя параметры — цикловую подачу qц и продолжительность впрыска φф, — совместно с углом опережения подачи топлива φнп определяет динамику индикаторного процесса (величины Pz и ΔP/Δφ), а также экономичность цикла. Подробно об этом говорилось при анализе процесса сгорания.

При специальных испытаниях закон впрыска q(τ) может быть описан осциллограммой давления в специальной емкости, куда производится впрыск топлива. При наличии осциллограммы топливоподачи закон впрыска может быть считан с помощью уравнения расхода топлива через распылитель.

Коэффициент подачи равен отношению действительной и “геометрической” цикловой подачи:

где:

- fпл – площадь плунжера ТНВД;

- gц – цикловая подача топлива в цилиндр двигателя: gц = qц γт;

- γт – удельный вес топлива;

- gц – объемная цикловая подача.

- fпл – площадь плунжера ТНВД;

- hа – активный ход плунжера (часть хода, на котором насос подает топливо);

Коэффициент подачи характеризует в какой-то степени экономичность собственно системы впрыска и характер изменения показателей индикаторного процесса при изменении режима работы двигателя. Коэффициент ηп зависит от конструкции топливной аппаратуры и режима ее работы. Влияние этих факторов на значение ηп рассматривается в статье ТНВД золотникового типа с регулированием по концу подачи топлива“ТНВД золотникового типа”.

Такие параметры топливоподачи, как угол опережения подачи по насосу φнпн (иначе — геометрический угол опережения подачи), продолжительность впрыска φф, цикловая подача gц, давления затяга иглы форсунки Pфи являются основными “рычагами” управления индикаторным процессом и обеспечения потребной мощности дизеля в условиях эксплуатации. Цикловая подача и соответственно мощность цилиндра регулируются изменением активного хода плунжера hа.

Угол опережения подачи по форсунке φнпф зависит от угла φнпн и времени прохождения волны давления от насоса к форсунке.

Если обозначить:

- a – скорость волны давления в форсуночном трубопроводе;

- lтр – длина трубопровода;

- n – частота вращения коленчатого вала;

– то время прохождения волны от насоса к форсунке Δτ определится равенством: Δτ = lтр/a.

Этому времени соответствует угол поворота коленчатого вала:

Обычно в судовых ДВС a = 1 100-1 300 м/сек. При lтр = 12,3 м (двигатель 909S Фиат), Δτ = 9,5 · 10-3 сек, Δφ = 7° пкв. В двигателях RDN-76 фирмы Зульцер длина форсуночного трубопровода равна lтр = 7,6 м, n = 119 об/мин, Δτ = 5,5 · 10-3 сек, Δφ = 4° пкв. Как видно, запаздывание начала подачи по форсунке существенно отличается от геометрического начала подачи, что должно быть учтено при регулировке ТНВД.

Действительный угол начала подачи φнп определяется величиной φнпф, давлением затяга иглы Pфи и характером изменения давления Pф(τ) — чем резче нарастание давления у форсунки, тем быстрее будет достигнута величина Pфи и раньше начнется впрыск.

Характер изменения давления у насоса, у форсунки и соответственно закон впрыска определяются конструктивными показателями топливной аппаратуры, скоростным режимом двигателя и физическими параметрами топлива (плотностью и вязкостью). К основным конструктивным показателям относятся:

- Диаметр плунжера dпл, характер зависимости скорости его движения от времени Cпл(τ);

- Диаметр и длина форсуночного трубопровода (dтр, lтр);

- диаметр и количество сопловых отверстий (dс, iс);

- Наличие и конструкция нагнетательного клапана.

Если не учитывать сжимаемость топлива, то в соответствии с формулой сплошности можно написать для полости нагнетания насоса:

где:

- fпл, fтр – площади поперечного сечения плунжера ТНВД и форсуночного трубопровода;

- Cпл, Cтр – скорости движения плунжера и топлива в форсуночном трубопроводе.

Импульс давления Pно, создаваемый плунжером в начале форсуночного трубопровода, связан со скоростью движения топлива в трубопроводе Cтр зависимостью:

где:

- aρ = W – удельное волновое сопротивление столба топлива в трубопроводе;

- ρ – плотность топлива.

Связь давления и скорости в гидродинамической системе аналогична закону Ома для участка электрической цепи: U = I·R. Аналогом давления служит напряжение U, скорости топлива — ток I; удельного волнового сопротивления W — электрическое сопротивление R.

Поскольку давление у насоса при наличии нагнетательного клапана в начале форсуночного трубопровода складывается из давления импульса Pно и остаточного давления в форсуночном трубопроводе Pо, то в общем случае можно записать такую зависимость для давления у насоса (с учетом формулы 3)):

где:

- P0 – остаточное давление в форсуночном трубопроводе.

Приведенная формула не учитывает сжимаемость топлива и влияние подошедшей к насосу отраженной от форсунки волны давления, однако позволяет оценить влияние основных конструктивных факторов ТНВД и форсуночного трубопровода, а также физических параметров топлива и скоростного режима на давление в системе.

Как видно из формулы 5:

- давление в системе растет пропорционально квадрату диаметра плунжера d2пл, и обратно пропорционально квадрату диаметра трубопровода d2тр;

- с переходом на более тяжелое топливо следует ожидать увеличения давления в системе пропорционально увеличению плотности ρ;

- увеличение скорости вращения коленчатого вала приводит к пропорциональному возрастанию скорости движения плунжера:

Следовательно, при прочих равных условиях давление в системе пропорционально частоте вращения коленчатого вала n.

Конструкция нагнетательного клапана находит свое выражение в величине P0. Основное назначение нагнетательного клапана — обеспечить остаточное давление в форсуночном трубопроводе P0 и тем самым повысить среднее давление впрыска по сравнению с давлением импульса, создаваемого движением плунжера. При отсутствии нагнетательного клапана (малооборотные двигатели Бурмейстер и Вайн) остаточное давление равно нулю: P0 = 0.

Влияние длины форсуночного трубопровода и вязкости топлива в нрмальных условиях эксплуатации проявляется через уменьшение амплитуды волны давления при прохождении по форсуночному трубопроводу:

где:

- β – коэффициент затухания волнового процесса;

- e – основание натурального логарифма.

Коэффициент затухания возрастает с увеличением вязкости топлива. Чем больше β и длина трубопровода lтр, тем больше потери давления в трубопроводе при прохождении волны от насоса к форсунке.

Зависимость параметров топливоподачи от конструкции распылителя проявляется через отраженную волну давления. Так, если представить крайний случай — все сопловые отверстия распылителя засорены, форсуночный трубопровод фактически заглушен на конце, — то имеет место быть “гидравлический удар”, прямая волна давления полностью отразится у форсунки, а суммарное давление у форсунки будет равно удвоенной амплитуде прямой волны: Pф = 2Pфо.

При подходе этой отраженной волны к насосу она отразится вторично, вызовет соответствующее возрастание давления у насоса и т. д. Теоретически давление в системе будет возрастать до бесконечности, практически — до срабатывания предохранительного клапана на ТНВД или до разрыва форсуночного трубопровода.

Предположим, что проходное сечение распылителя (количество и диаметр сопловых отверстий) будет постепенно увеличиваться от заглушенного состояния. Очевидно, что при этом амплитуда отраженной волны у форсунки будет уменьшаться по сравнению с заглушенным трубопроводом. Наконец, при вполне определенном количестве и диаметре сопловых отверстий наступит режим, при котором отраженная волна у форсунки будет отсутствовать, а давление Pф будет меньше давления Pн лишь на величину потерь при прохождении волны по форсуночному трубопроводу.

Такие условия работы топливной системыПроцесс топливоподачи являются оптимальными; дизелестроители стремятся обеспечить такие условия работы рациональным выбором числа и диаметра сопловых отверстий.

Если продолжить увеличение проходных сечений распылителя далее, то в системе появится так называемая “отрицательная” отраженная волна — давление у форсунки снижается по сравнению с амплитудой прямой волны, в конце топливоподачиПроцесс топливоподачи появляется “разрыв сплошности” потока, топливо вытекает из распылителя. В распылитель проникают горячие газы, он перегревается.

При этом закоксовываются сопловые отверстия, может зависнуть игла форсунки, ухудшается распыливание топлива, перегревается поршень цилиндра. По указанной причине фирменные инструкции по эксплуатации ДВС требуют замены распылителей при разработке сопловых отверстий более, чем на 10 %.

Обычно для судовых дизелей параметры топливоподачи имеют значения:

- максимальное давление в системе — 60,0-95,0 (150,0) мПа;

- среднее давление составляет 50-85 % от максимального;

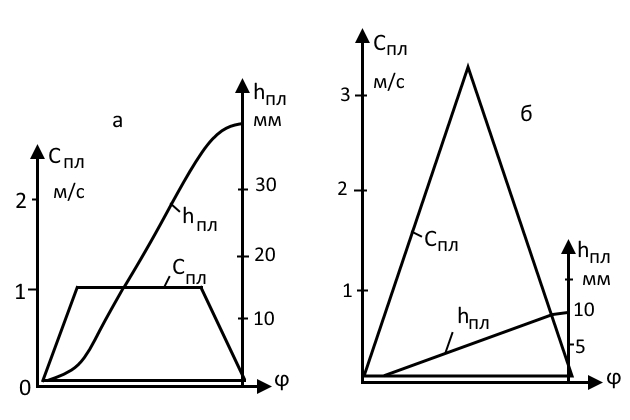

- максимальная скорость плунжера у малооборотных ДВС Cпл = 0,8-1,8 м/сек, закон изменения скорости — трапецеидальный (рис. 9, а);

- у высокооборотных двигателей максимальная скорость плунжера доходит до Cпл = 2,5-3,5 м/сек, закон изменения скорости — треугольный или близкий к нему (рис. 9, б).

Максимальный диаметр плунжера достигает 40-65 мм, ход плунжера — 50-80 мм. Максимальные цикловые подачи достигают значений gц = 180-210 г/цикл в таких двигателях, как RND-105, К98 FF. Угол опережения подачи топлива φнпн = 6-30° пкв (с тем, чтобы обеспечить действительный угол опережения подачи в цилиндр φнп = 1-8° пкв).

У длинноходовых моделей малооборотных двигателей с системой автоматического регулирования угла опережения подачи (системой VIT) на режимах нагрузки до 65 % угол опережения подачи устанавливается в ВМТ или даже несколько позже ВМТ. На режиме 85-90 % нагрузки угол опережения автоматически увеличивается до 1-5° пкв до ВМТ. Давление затяга иглы форсунки обычно составляет Pфи = 200-320 бар (максимальное значение у двигателей Фиат серии “S”: Pфи = 400 бар).

Расчет процесса топливоподачи

Наиболее достоверные данные о параметрах топливоподачи могут быть получены путем осциллографирования процессов в топливной аппаратуре. В случае невозможности экспериментальных исследований оценка величины параметров может быть дана на основе расчетов топливоподачи одним из теоретических методов. Различают критериальные, статические и гидродинамические методы расчета.

В основе критериальных методов лежит требование обеспечения подобия двух систем. Подобие обеспечивается выбором таких конструктивных параметров системы, которые давали бы одинаковые критерии подобия. Тогда оценка параметров топливоподачиПроцесс топливоподачи в исследуемой системе может быть дана по параметрам подобной ей системы.

В основе статических методов расчета лежит допущение о равенстве давления во всех точках системы в каждый момент времени, т. е. волновые явления не учитываются. Впервые для расчета топливоподачи был применен метод без учета сжимаемости топлива. Однако в последующем такой подход не применялся ввиду большой погрешности расчета. Более широкое применение получили статические методы с учетом сжимаемости топлива. Они базируются на дифференциальном уравнении:

где:

- αсж – коэффициент сжимаемости топлива;

- V – объем системы высокого давления;

- P – давление;

- Cпл – скорость плунжера;

- fпл – площадь плунжера;

- fe – площадь сопловых отверстий;

- μс – коэффициент истечения;

- Uс – скорость истечения топлива из сопловых отверстий.

Расчет топливоподачи производится по этапам, характеризуемым постоянством граничных условий.

Статические методы дают хорошие результаты при расчетах систем с короткими форсуночными трубопроводами (лучшие результаты — при расчетах насос-форсунокНасос-форсунки с гидроприводом). Однако для судовых дизелей, имеющих форсуночные трубопроводы большой длины, допущение об отсутствии волновых явлений в системе дает большие погрешности. В этих случаях обычно применяют гидродинамические методы расчета.

Гидродинамические методы базируются на общих дифференциальных уравнениях нестационарного одномерного потока жидкости:

Применительно к топливоподающим системам общее решение приведенных уравнений имеет вид:

где:

- F и W – функция соответственно прямых и отраженных волн давления аргументов (τ – x/а) и (τ + x/а);

- x – координата вдоль форсуночного трубопровода;

- P0 – остаточное давление в системе;

- a – скорость звука в топливе (скорость движения волны давления);

- C – скорость движения топлива в трубопроводе;

- ρ – плотность топлива.

По этой системе уравнений давление и скорость движения топлива в любом сечении форсуночного трубопровода определяются как алгебраическая сумма прямых и отраженных волн. Первая прямая волна возникает в начале форсуночного трубопровода в результате нагнетательного хода плунжера и достигает форсунки через промежуток времени lтр/a. При “закрытой” форсунке (игла запирает распылитель) прямая волна полностью отражается.

При этом у форсунки в результате наложения прямой и отраженной волны скорость топлива равна 0: C = 0, а амплитуда волны давления удваивается: Pф = P0 + 2F(τ-lтр/a). В дальнейшем, когда давление у форсунки становится равным давлению затяга иглы форсунки, игла поднимается, начинается впрыск топлива. В конце топливоподачи, когда давление в системе падает и игла садится на седло, в системе продолжают наблюдаться волновые явления, которые затухают к началу следующего нагнетательного хода плунжера.

Впервые в России методика гидродинамического расчета топливоподающих систем была разработана профессором И. В. Астаховым. Методика не учитывала потери в системе из-за вязкости топлива, однако давала хорошие результаты при расчетах систем высокооборотных дизелей, где этими потерями можно пренебречь. Дальнейшее развитие гидродинамические методы получили в работах Ю. Я. Фомина, Т. Ф. Кузнецова и др., где в той или иной форме учитывается вязкость топлива.

Рассмотрим упрощенный метод гидродинамического расчета, учитывающий потери на трение при прохождении волны по форсуночному трубопроводу, однако пренебрегающий динамикой нагнетательного клапана и иглы форсунки, не учитывающий дросселирование в перепускных и отсечных органах насоса, протечки топлива и объем форсунки. Методика разработана автором в учебных целях, дает достаточно близкие результаты при сравнении расчетных и экспериментальных данных, полученных при испытаниях главных судовых дизелей.

При оговоренных допущениях уравнение расхода по насосу до подхода отраженной волны запишется в виде:

где:

- Vн – объем полости нагнетания насоса.

С учетом отраженной волны, подошедшей к насосу, можно записать:

где:

- e–βlтр – член, учитывающий затухание волнового процесса (потери на трение).

Решение последнего равенства совместно с системой (Формула 10) в конечных разностях является следующее выражение:

В этом уравнении:

- Wi-1/2τрез – среднее значение отраженной волны скорости у форсунки с учетом разности фаз;

- β – коэффициент затухания волнового процесса;

- k – количество форсуночных трубопроводов на один ТНВД;

- τп – время от начала движения плунжера до конца подачи насоса;

- τнп – время от начала движения плунжера до момента начала подачи – перекрытия плунжером перепускного отверстия (или закрытия клапана в клапанном насосе);

- τрез = 2 lтр/a – время прохождения волны от насоса к форсунке и обратно;

- σ0, σ1, σ2 – единичные функции:

Объем полости нагнетания насоса для каждого расчетного интервала определяется по формуле:

Средняя скорость плунжера на расчетном интервале равна:

Уравнение сплошности для камеры нагнетания форсунки при пренебрежении ее объемом и динамикой иглы запишется как:

Давление у форсунки Pфi определяется воздействием прямой и отраженной волны:

Подставив значение отраженной волны из уравнения 16, и имея в виду, что: Ci = (Pi — P0)/aρ, — получим расчетное уравнение для давления у форсунки в конечных разностях:

где:

- Pц – давление в цилиндре дизеля;

- μсfс – эффективное сечение сопловых отверстий распылителя.

- Pфи – давление подъема (затяга) иглы форсунки;

Последнее уравнение решается методом последовательных приближений. Задаваясь величиной Pфi подставляют его в правую часть и решают относительно левой части. При несовпадении принятого и полученного результата задаются новым значением Pфi и повторяют расчет до получения приемлемого расхождения.

Определив расчетом характер изменения давления у насоса Pн(τ) и у форсунки Pф(τ), можно найти основные параметры топливоподачи и рассчитать закон впрыска топлива по формуле:

Уравнение решается методом конечных разностей. Приняв Δτ = 1 мс, можно найти qi — объемную скорость впрыска, от которой несложно перейти к конечным расходам на каждый градус поворота коленчатого вала. По характеристике впрыска рассчитывается объемная qц и весова gц цикловая подача (gц = qц γт). Итоги расчетов можно проверить по паспортным параметрам дизеля:

В этой формуле:

- pi – среднее индикаторное давление, МПа;

- Vs – рабочий объем цилиндра, м3;

- gi – удельный индикаторный расход топлива, г/кВт-ч.

Формулу несложно вывести на основе определения входящих в нее параметров.