ДВС судна морского флота, могут иметь значительные отличия по общему конструктивному исполнению, конструкции отдельных деталей и их компоновке. Тем не менее, у всех двигателей есть что-то общее в конструкции.

Рассмотрим условия, в которых работают те или иные элементы двигателя, требования, предъявляемые к их конструкции, общую схему конструкций и отличия конкретных конструктивных решений различных двигателей, поставляемых на суда ведущими дизелестроительными фирмами.

Детали остова

Состав остова судовых ДВС

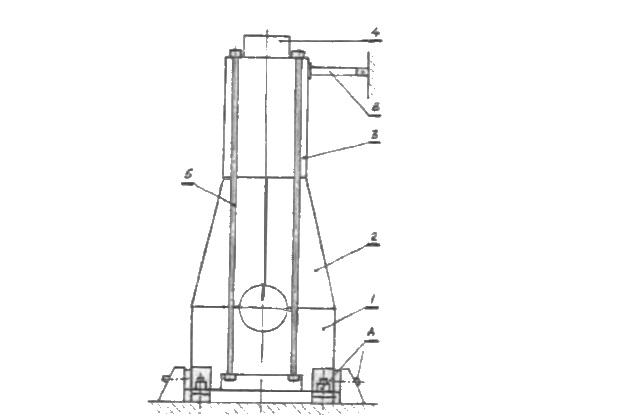

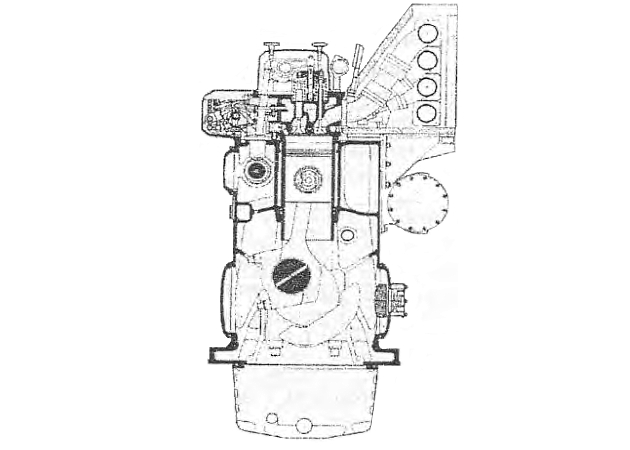

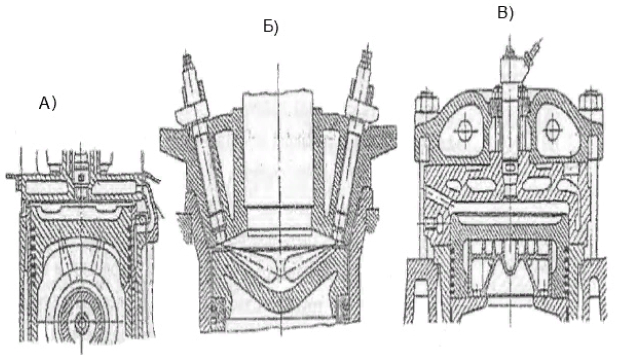

Детали остова отличаются, прежде всего, в зависимости от типа двигателя – тронковый или крейцкопфный. В общем случае в остов двигателя входят элементы (рис. 1): 1 – фундаментная рама; 2 – станина; 3 – блок цилиндра; 4 – крышка цилиндра; 5 – анкерная связь (или анкерный болт). Все эти элементы являются обязательными для крейцкопфного дизеля.

1 — фундаментная рама; 2 — станина; 3 — блок цилиндра; 4 — крышка цилиндра; 5 — анкерная связь (или анкерный болт)

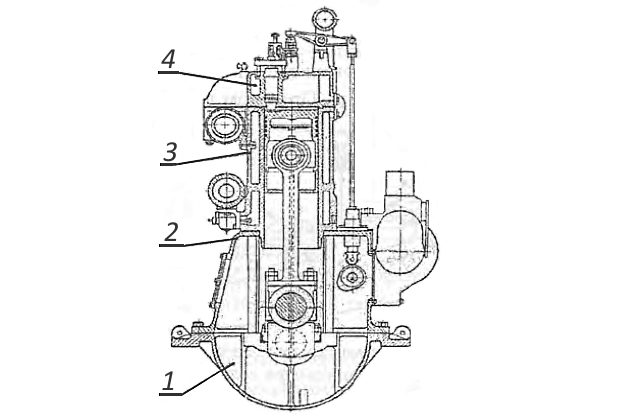

Эти элементы могут быть принадлежностью и тронкового дизеля, как это показано на рис. 2. Однако в тронковом двигателе фундаментная рамаУстановка и центровка фундаментной рамы и анкерные болты могут отсутствовать, станина с блоком представлять единый моноблок.

1 – фундаментная рама; 2 – станина; 3 – блок цилиндра; 4 – крышка цилиндра

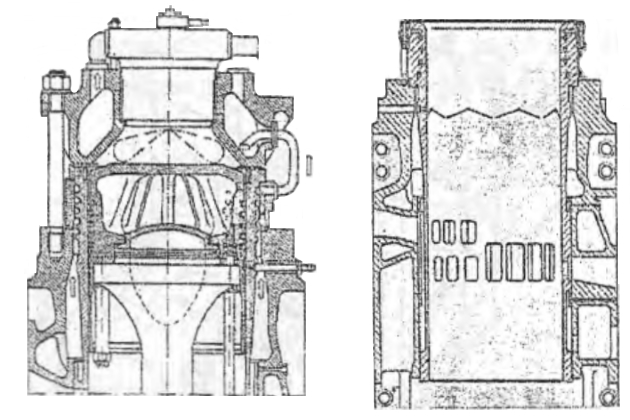

Мощные главные судовые двигатели крепятся к корпусу судна с помощью фундаментных болтов А (днищевых, боковых и торцовых, (рис. 1). У современных двигателей болты зажимаются гидравлически. Регулировка равномерности прилегания фундаментной рамы к корпусу судна и центровка двигателя при его монтаже осуществляется с помощью стальных, чугунных литых или эпоксидных клиньев, имеющих уклон примерно 1:100, которые устанавливаются под фундаментными болтами. При большой высоте двигателя он крепится в верхней своей части к корпусу судна дополнительными связями В. Тронковые двигатели небольшой мощности могут устанавливаться непосредственно на постель корпуса судна или на амортизаторы (резиновые, резинометаллические, пружинные).

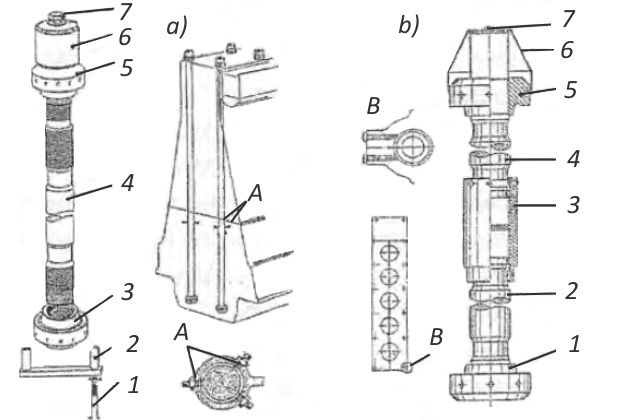

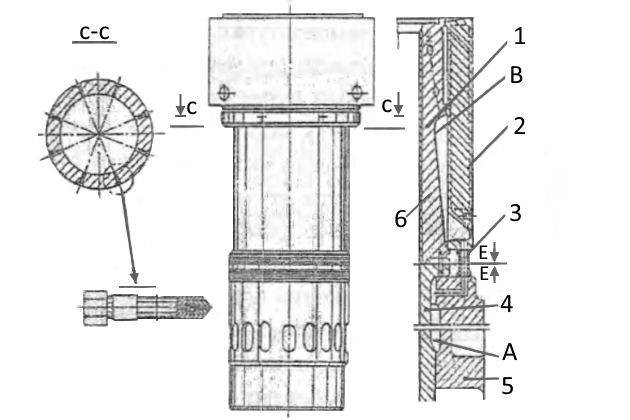

Анкерные связи соединяют воедино фундаментную раму, станину и блок цилиндров (рис. 3). Связи постоянно работают на растяжение под действием предварительного затяга и усилий от давления газов в цилиндрах. Затяг связей должен быть таким, чтобы даже при их максимальной вытяжке при работе дизеля обеспечивать усилия сжатия в стягиваемых деталях.

Читайте также: Аналитические методы плазовых работ

Требования к конструкции – высокая механическая прочность в условиях переменных растягивающих усилий. Анкерные связи всегда изготавливаются из стали. В крейцкопфных двигателях длина анкерной связи лишь несколько меньше высоты двигателя. Длина связи может достигать 8-10 м. Связи проходят через отверстия, предусмотренные в блоках, станине и в поперечных опорах фундаментной рамы (рис. 3, а). Количество связей – как минимум на 2 больше удвоенного количества цилиндров (при наличии отсека приводов – на 4). В двигателях большой размерности анкерные связи могут быть составными (рис. 3, б). Верхняя 4 и нижняя 2 части скрепляются между собой гайкой 3. Связи затягиваются гидравлическим способом (обычно на 900 бар) с помощью верхней гайки 5. При большой длине связи для предотвращения возможных вибраций предусмотрено стопорение связи в ее средней части к станине с помощью стопорных винтов А (рис. 3, a) или В (рис. 3, b).

В последних разработках дизелей фирмы MAN-B&W (моделях S-MC-C) применены укороченные сдвоенные анкерные связи, вворачиваемые на резьбе в поперечные опоры фундаментной рамы, стягивающие только станину и блок цилиндров. Такое решение фирма объясняет улучшением центровки рамповых подшипников, которые в прежней конструкции, данной на рисунке справа (модели S-МС), деформировались при затяжке анкерных связей.

Следует обратить внимание на важное отличие российской терминологии наименования деталей двигателя от зарубежной. Так, зарубежные фирмы часто вместо термина “станина” (carter box) используют слово “carter”. В российской практике под словом “картер” имеется в виду не деталь, а объем, заключенный между поддоном и стенками фундаментной рамы, обшивкой станины и подпоршневыми полостями цилиндров (или диафрагмой – в крейцкопфном дизеле).

Фундаментная рама

Фундаментная рама является основой для всего двигателя. Она работает в условиях значительных механических нагрузок, определяемых переменным давлением газов в рабочих цилиндрах, движущей силой цилиндров, силами динамики, а также деформацией корпуса при изменении внешних условий плавания. Поэтому основное требование к конструкции фундаментной рамы – ее жесткость. Конструкция должна быть жесткой, чтобы противостоять усилиям от давления газов, крутящего момента, упора винта, а также усилиям от деформации корпуса судна при волнении моря или при изменении осадки судна.

Очевидно, что всем этим требованиям можно удовлетворить только совместно – конструкцией фундаментной рамы и конструкцией корпуса судна. В качестве примера можно привести суда типа “Сплит” югославской постройки 60-х годов прошлого века, у которых недостаточная жесткость корпуса судна приводила к самым серьезным авариям остова двигателя (износу клиньев, трещинам фундаментной рамы, подвижке и трещинам блоков цилиндров).

Фундаментная рама может быть стальной цельносварной, сварной составной, литой чугунной или алюминиевой. Как правило, мощные главные судовые двигатели имеют цельносварную или сварную составную (состоящую из двух частей, скрепленных призонными болтами) фундаментную раму из конструкционной стали.

Читайте также: Железо и паруса: зигзаги перехода к новому судостроению

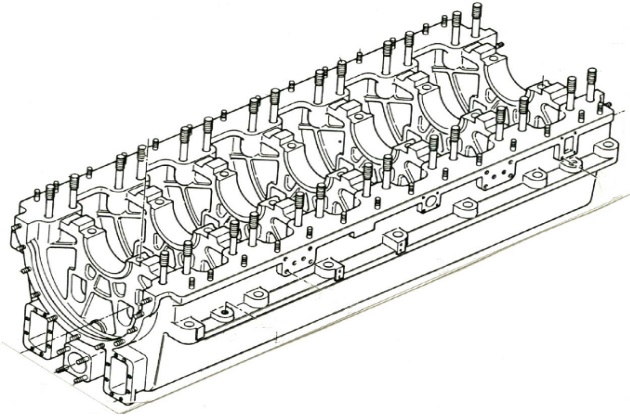

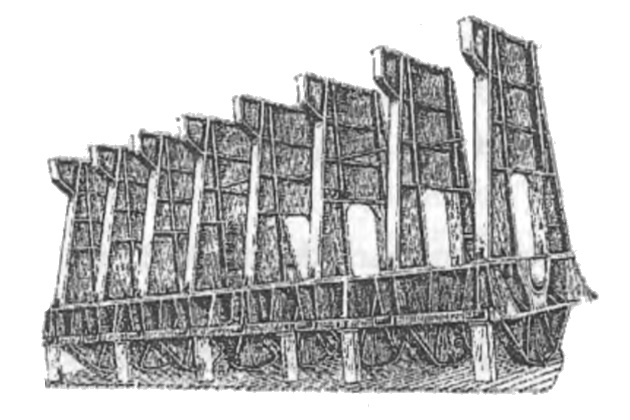

Главные дизели сравнительно небольшой мощности могут иметь цельнолитую чугунную фундаментную раму. Составная конструкция фундаментной рамы двигателя 6K67GF показана на рис. 5. Две сварные части фундаментной рамы – носовая и кормовая – имеют 6 отсеков цилиндров с опорами для рамовых подшипников, а в месте крепления двух половин между 3 и 4-м цилиндрами расположен отсек приводов.

В кормовой части рамы имеется одно отверстие для стока циркуляционного масла в расположенную ниже циркуляционную цистерну. Отверстие закрыто сеткой и уплотнено кольцами из листовой резины. Упорный подшипник не входит в рассмотренную конструкцию рамы.

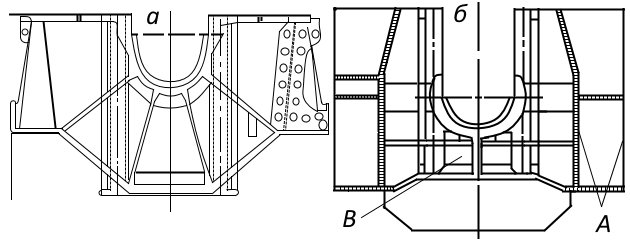

Двигатели старой конструкции имели несколько усложненное поперечное сечение фундаментной рамы (рис. 6, а). Современные двигатели имеют фундаментную раму “коробчатой” формы (рис. 6, б) с массивными продольными A и поперечными B ребрами жесткости. Роль поперечных ребер жесткости выполняют стальные литые опоры для рамовых подшипников коленчатого вала, приваренные к корпусу фундаментной рамы. Опоры имеют постели для вкладышей рамовых подшипников и два отверстия для выхода анкерных связей (или 4 отверстия с резьбой для захода хвостовиков коротких анкерных связей на рис. 4).

Общий вид фундаментной рамы современного дизеля типа 5S70MC дан на рис. 7. В нижней части здесь видны прорези в продольной наружной стенке для доступа к фундаментным болтам. В практике дизелестроения есть пример выполнения поперечных опор фундаментной рамы крейцкопфных двигателей в виде двух стальных листов, приваренных к корпусу рамы (двигатели Sulzer типа RD). Однако такое решение часто приводило к трещинам сварных швов поперечных опор, от него отказались.

Вкладыши рамовых подшипников выполнялись обычно толстостенными стальными с заливкой белым металлом типа Б-83 или Б-88. Современным решением двигателей MAN-B&W являются двухслойные тонкостенные стальные вкладыши рамовых подшипников с гибкими концами, залитые белым металлом на основе алюминия (Al Sn40, рис. 8).

Количество отсеков судового главного малооборотного двигателя должно быть на 1 больше количества цилиндров. Соответственно рамовых подшипников – на 2 единицы больше, чем количество цилиндров. Дополнительный отсек нужен для размещения привода распределительного вала. В двигателях старой конструкции отсек приводов часто размещался в средней части двигателя, как это показано на рис. 5. При этом упорный подшипник валопроводаРемонт валопроводов и судовых гребных винтов был вынесен из двигателя (суда типа “Победа”, “Академик Сеченов“, др.). В современных двигателях отсек приводов чаще всего предусматривается с кормовой части двигателя, а упорный подшипник встроен в двигатель и размещен в этом же отсеке.

В главных судовых двигателях крейцкопфного типа масло, вытекающее из подшипников, стекает в нижнюю часть картера и через одно или два отверстия в поддоне фундаментной рамы (или – что то же – в поддоне картера) по отводным трубам попадает в циркуляционную масляную цистерну, расположенную под двигателем в двойном дне корпуса судна. Отверстия в поддоне картера закрыты сетками. Если двигатель имеет одну циркуляционную цистерну, то отверстие может быть одно (с кормы двигателя). В двигателях старой конструкции практиковалось использование 2 циркуляционных масляных цистерн (одна из них считалась цистерной запаса). В таком случае на отводных трубах масла из поддона в каждую цистерну устанавливалась запорная арматура.

а – K74EF; б – S70MC

В тронковых судовых двигателях, имеющих фундаментные рамы, количество отсеков равно количеству цилиндров (рис. 9). Как правило, коленчатый вал укладывается на подшипники в фундаментной раме. Рамовых подшипников – на 1 больше количества цилиндров. Нижняя часть фундаментной рамы используется в качестве маслосборника. Здесь находится все циркуляционное масло двигателя. Во вспомогательных дизелях рамовый подшипник со стороны фланца отбора мощности обычно является опорно-упорным. В главных тронковых дизелях небольшой мощности, имеющих фундаментную раму подобно приведенной на рис. 9, чаще практикуется выносной упорный подшипник.

Привод распределительного вала в виде системы зубчатых колес вынесен из картера.

Фундаментная рама может быть цельнолитой (рис. 9) или цельносварной (рис. 10).

Особенностью конструкции данной на рис. 10, является подвесной коленчатый валРемонт коленвала и других основных подвижных деталей дизелей, который крепится к станине снизу. На этом рисунке показана фундаментная рама дизель-генератора, в которой фундамент является единой деталью для размещения, как дизеля, так и генератора. У тронковых судовых двигателей, у которых отсутствует фундаментная рама, ее роль выполняет станина, закрытая кожухом маслосборника.

На рис. 11 показан двигатель с подвесным коленчатым валом, у которого фундаментная рама отсутствует.

Поддон картера крепится к станине снизу и выполняет роль маслосборника.

Станина

Станина двигателя является основой для размещения блока цилиндров. Она воспринимает на себя вес деталей, расположенных выше. В крейцкопфном двигателе станина воспринимает нормальные усилия от давления газов в кривошипно-шатунном механизме. В объем картера, ограниченный станиной, вытекает масло из головных и крейцкопфных подшипников, а также масло, разбрызгиваемое коленчатым валом. Основные требования к ее конструкции – достаточная механическая прочность, плотность в отношении протечек масла и удобство доступа к элементам движения при их осмотрах и ремонтах.

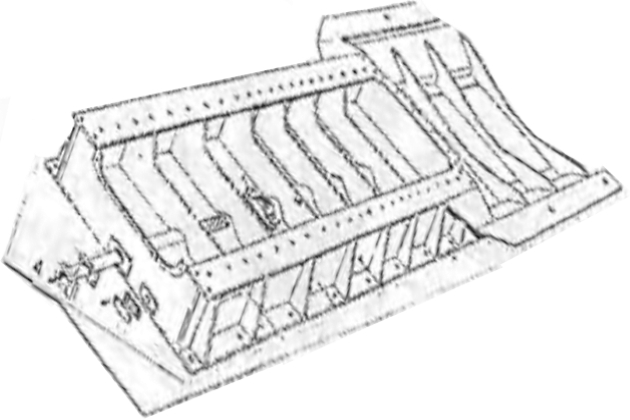

К фундаменту двигателя станина крепится с помощью резьбовых соединений. В крейцкопфных двигателях старой конструкции станина представляла собой сборную стальную конструкцию, состоящую из сварных А-образных стоек, закрытых стальными листами с крепежом на резьбе (рис. 12).

В дизелях сравнительно небольшой мощности станина могла быть в виде единой чугунной литой детали. Современные двигатели имеют цельносварную конструкцию станины (рис. 13).

В многоцилиндровых двигателях станина может состоять из 2 частей, скрепленных призонными болтами, из-за сложности изготовления и обработки единой детали.

Читайте также: Правильное определение истинных ВМТ кривошипов на судах

В верхней части станины крейцкопфных двигателей размещена диафрагма с сальником штока поршня. Назначение диафрагмы – отделять подпоршневую полость и продувочный ресивер от картера, не допускать протечек продувочного воздуха в картер, предотвращать попадание отработавшего масла и несгоревшего топлива (сладжа) из подпоршневой полости в картер и циркуляционного масла – из картера в подпоршневую полость.

Традиционно диафрагма считается элементом станины, хотя в современных дизелях она скорее относится к части расположенного выше блока цилиндров, поскольку отливается заодно с блоком. В сравнительно старых конструкциях предусматривалось охлаждение диафрагмы охлаждающей водой двигателя – на случай возгорания шлама в подпоршневой полости, чтобы предотвратить взрыв паров масла в картере. В современных дизелях водяное охлаждение диафрагмы не предусматривается.

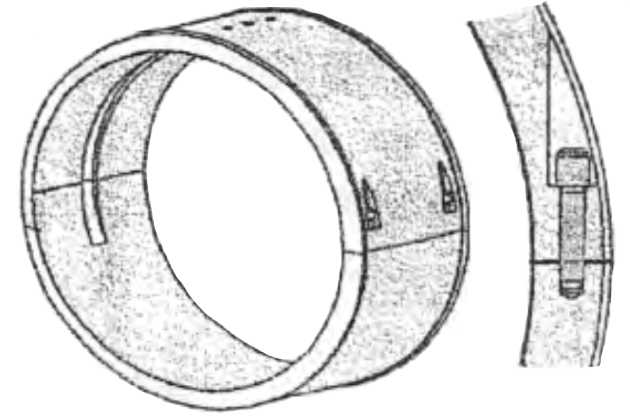

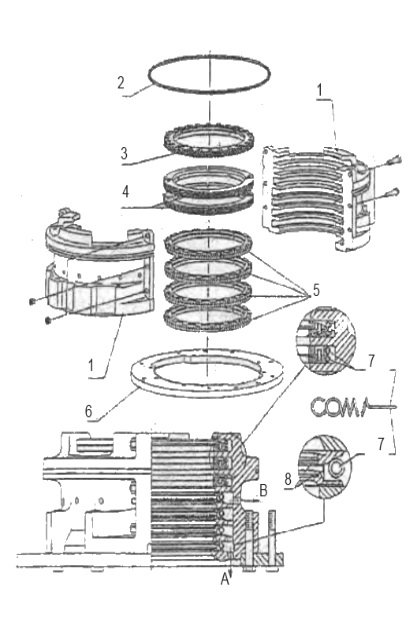

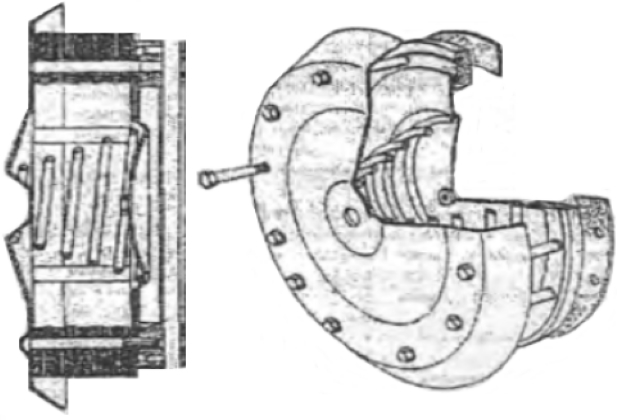

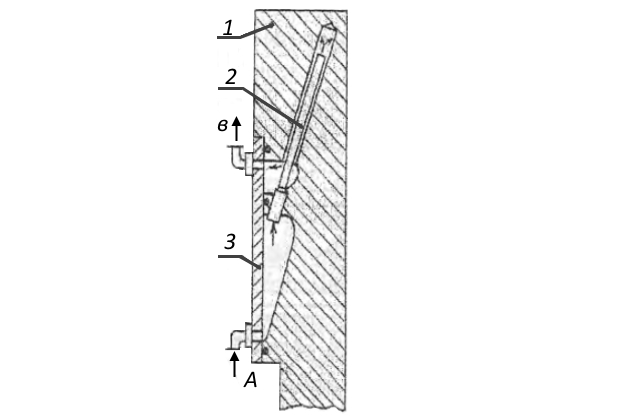

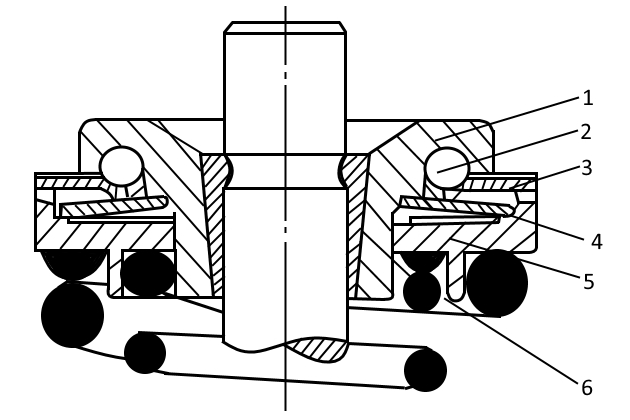

Конструкция сальника штока поршня двигателей MAN B&W типа S-МС дана на рис. 14. Корпус 1 сальника состоит из 2-ух половин, скрепленных болтами. Резиновое кольцо 2 уплотняет корпус снаружи.

1 – Корпус сальника; 2 – Резиновое кольцо; 3 – Верхнее грязевое кольцо; 4 – Уплотнительные кольца; 5 – Нижние маслосъемные кольца; 6 – Шток; 7 – Пружины; 8 – Чугунные ножи. А, В – Направление движения масла при снятии колец

В корпусе размещено 3 группы колец:

- верхнее грязевое кольцо 3 – для снятия со штока поршня сладжа, когда шток идет вниз;

- следующие за ним два уплотнительных кольца 4 – для предотвращения перетекания продувочного воздуха;

- 4 нижних маслосъемные кольца 5 снимают со штока циркуляционное масло, когда шток идет вверх.

Все кольца – составные, состоят из 3 или 4-х сегментов, которые прижимаются к штоку пружинами 7. Материал сегментов – бронза. В некоторых конструкциях для улучшения плотности прилегания колец в каждое уплотнительное кольцо вставляется по 2 чугунных ножа 8 (“Lamella”), непосредственно контактирующих с поверхностью штока поршня. В последних модификациях дизелей маслосъемные кольца изготавливаются из чугуна.

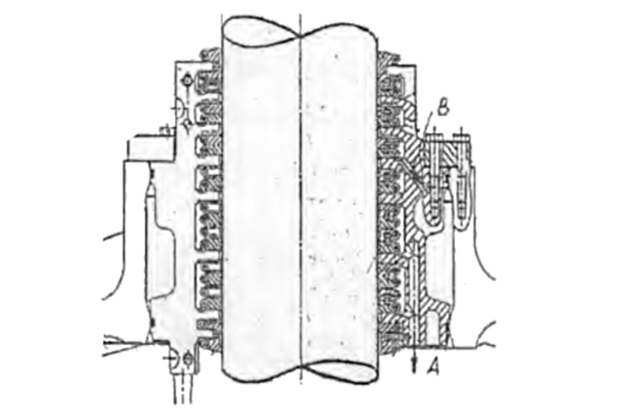

Конструкция сальника штока дизелей Sulzer типа RTA58 (рис. 15) внешне отличается от конструкции MAN B&W, хотя принципиально работа сальников аналогична.

Во всех крейцкопфных двигателях предусмотрено 2 способа выемки сальника штока для осмотра и ремонта:

- вверх вместе с поршнем – при моточистке цилиндра;

- в двигателях MAN B&W для этого нужно отдать внутренний ряд крепежных болтов кольца сальника (рис. 14), в двигателях Sulzer – наружный ряд болтов;

- вниз, в картер двигателя, когда поршень не демонтируется; для этого нужно отдать наружные гайки крепления кольца у MAN B&W и внутренние – у Sulzer.

В обеих конструкциях сальников нижние маслосъемные кольца снимают масло со штока и возвращают его в картер по стрелке А. От верхнего маслосъемного кольца масло по отдельному каналу В направляется в цистерну грязного масла (цистерну сальников штоков). При ухудшении технического состояния сальников, когда цистерна сальников штоков пополняется интенсивно, грязное масло возвращается в циркуляционную систему после очистки в центробежном сепараторе.

Важным элементом станины крейцкопфных дизелей являются направляющие крейцкопфа. В двигателях более ранних моделей направляющие отливались из чугуна, рабочие поверхности их шлифовались (рис. 16). Крепились направляющие к станине болтами. Направляющие могут представлять собой и стальную конструкцию, приваренную к станине, по которым скользят башмаки крейцкопфа.

При одностороннем крейцкопфе (двигатели Gotaverken DM 760/1600 VGS-7U) направляющие – только с одного борта. При 2-стороннем крейцкопфе (все современные двигатели) направляющие расположены симметрично по обоим бортам каждого цилиндра, как это показано далее на рис. “Крейцкопф и шатун с головным соединением двигателя S70MC” элемент D.

Читайте также: Виды и организация ремонта судов

Классификационные общества требуют установки предохранительных клапанов в каждом отсеке при диаметре цилиндра более 300 мм – на случай взрыва в картере (элемент S на рис. 13). Все мощные главные судовые двигатели имеют такие клапаны картера в каждом отсеке цилиндров и в отсеке привода. Предохранительные клапаны расположены на стороне газовыпускных трубопроводов. Все предохранительные клапаны картера имеют защитный кожух; изменяющий направление взрывной волны при взрыве (рис. 17).

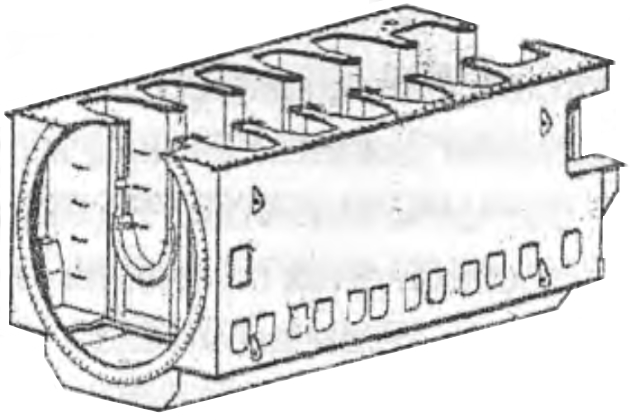

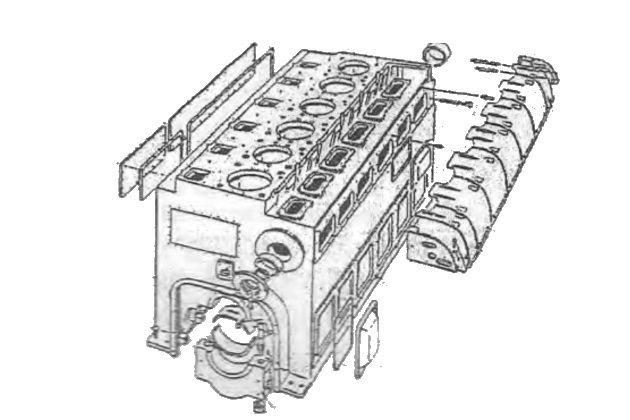

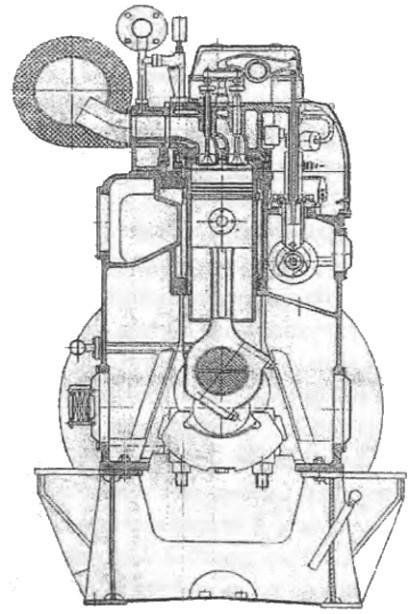

Во вспомогательных двигателях средней и малой мощности практически исключительное распространение получила моноблочная конструкция станины и блока цилиндров. Станина и блок цилиндров представляют собой единую деталь, отлитую из чугуна (при небольших размерах – из алюминия). Такая моноблочная конструкция детали вспомогательного дизеля 6L23/30 MAN B&W, широко применяющегося для привода генераторов на судах морского флота, дана на рис. 18.

Конструкцией показанного на рисунке блока предусмотрены съемные лючки в каждом отсеке цилиндров для доступа к подшипникам коленчатого вала с двух сторон — со стороны распределения и со стороны выхлопа. На лючках со стороны выхлопа размещены предохранительные клапаны, показанные на поперечном разрезе дизеля на рис. 19.

В верхней части блока имеются лючки для доступа в отсек распределительного вала. Рамовые подшипники коленчатого вала расположены в поперечных переборках блока, имеют верхний и нижний вкладыши с заливкой белым металлом. Поскольку коленчатый вал подвесной – он заводится снизу и лежит на нижних крышках рамовых подшипников.

Блок цилиндров

Блок цилиндров служит главным образом для размещения втулки цилиндра, решения вопросов ее охлаждения. Собственно, блок не воспринимает каких-то усилий от давления газов непосредственно. Поэтому высоких требований к механической прочности блока не выдвигается. Основные требования – достаточная механическая прочность, плотность системы охлаждения, удобство конструкции с точки зрения изготовления и эксплуатации. Как правило, блок цилиндров отливается из серого чугуна. Для двигателей малой размерности используются алюминиевые сплавы. У среднеоборотных двигателей встречаются стальные цельносварные блоки цилиндров.

У двигателей малой и средней мощности наиболее распространенным решением является изготовление блока всех цилиндров в виде единого моноблока. Как отмечалось, блок может быть изготовлен заодно со станиной в виде единого блок-картера (рис. 18). Однако у двигателей сравнительно большой размерности изготовление моноблока представляет значительные трудности. Для этих двигателей блоки цилиндров отливаются индивидуально для каждого цилиндра (или для 2 цилиндров). После механической обработки они соединяются в единый моноблок призонными болтами. К станине блоки цилиндров крепятся также резьбовым соединением.

Такая конструкция индивидуального блока цилиндра крейцкопфного дизеля с прямоточноклапанной продувкой показана на рис. 20. Вид на блок дан со стороны управления.

А – лючок для осмотра и очистки от отложений подпоршневого пространства цилиндра на стоянке после демонтажа крышки лючка; В – лючок для инспекции цилиндра через продувочные окна при проворачивании дизеля валоповоротным устройством; C – прокладка

Отсюда виден лючок А, предназначенный для осмотра и очистки от отложений подпоршневого пространства цилиндра на стоянке после демонтажа крышки лючка. Лючок В предназначен для инспекции цилиндра через продувочные окна при проворачивании дизеля валоповоротным устройством. С противоположной стороны блок имеет проход для продувочного воздуха, поступающего из продувочного ресивера через проставку, которая крепится к блоку на прокладке С. На рисунке видны отверстия в блоке для прохода анкерных связей. Сверху показана одна из шпилек для крепления крышки цилиндра.

Наиболее ответственным элементом блока является втулка цилиндра. На морских судах используются исключительно втулки “мокрого” типа, омываемые снаружи охлаждающей водой непосредственно. Вместе с уплотнительными кольцами втулка запрессована в блок цилиндров. Втулка образует камеру сгорания, подвержена влиянию высоких температур), воспринимает давление газов, работает в паре трения “втулка-поршень”. Поэтому к конструкции втулки предъявляются требования – возможность работать при высоких температурах, хороший отвод тепла, высокая механическая прочность и низкий коэффициент трения при работе в паре трения. В наибольшей степени этим требованиям отвечает высокопрочный чугун, который используется исключительно на всех главных и вспомогательных двигателях морских судов. В редких случаях на высокофорсированных двигателях небольшой размерности можно встретить стальные втулки с азотированной рабочей поверхностью.

Читайте также: Ремонт паровых и газовых турбин в рыбной промышленности

Условия работы втулки выдвигают 2 противоположных требования к ее конструкции. С одной стороны, чтобы обеспечить хороший отвод тепла для создания приемлемого теплового состояния на поверхности зеркала цилиндра, нужно иметь как можно тоньше стенку втулки. Однако, чтобы обеспечить низкие механические напряжения — необходимо иметь толщину стенки больше. Эти противоположные требования оказали свое влияние на значительное изменение конструкции втулки по мере форсировки двигателей.

У двигателей без наддува камера сгорания образовывалась поверхностями крышки, втулки и поршня (рис. 21, а). Неохлаждаемый бурт втулки, находящийся на уровне камеры сгорания, оказывался в зоне высоких температур, что снижало надежность этого узла.

а – Ч30/38; б – К74ЕF; в – KZ57/80

Поэтому при дальнейшей форсировке двигателей естественным решением было – вынести бурт втулки из зоны высоких температур. Это решение привело к вынесению камеры сгорания частично в поршень, частично в крышку (рис. 21, б), переносу камеры сгорания в крышку при использовании крышек “колпачкового” типа (рис. 21, в). Однако при дальнейшей форсировке этого оказалось недостаточно. Для решения вопросов тепловой и механической напряженностиХарактеристики двигателей в судовой промышленности втулки фирма Зульцер в двигателях типа RD использовала комплексное решение: толщина стенок верхней части втулки была уменьшена — для снижения термического сопротивления при теплоотводе; механические же усилия воспринимались бандажем, насаженным поверх втулки. Коэффициент теплоотдачи охлаждающей воде был увеличен за счет увеличения скорости движения воды в каналах между бандажем и втулкой.

Однако наиболее удачное удовлетворение, требований тепловой и механической напряженности нашло в конструкции втулки двигателей Зульцер типа RND (рис. 22, б). Втулка имеет массивный “воротник” с косыми сверлениями для прохода охлаждающей воды, которая ранее омывает нижнюю часть втулки. В районе высоких температур втулки толщина стенки между сверлеными отверстиями и газовой поверхностью оказывается минимальной, что обеспечивает хорошее охлаждение втулки и минимальную температуру на ее поверхности с газовой стороны. С другой стороны, массивный “воротник” удачно решает проблему механической напряженности. Такое конструктивное решение втулки со сверлениями сегодня широко используется в практике дизелестроения как 2-х, так и 4-тактных двигателей.

В большинстве случаев втулки цилиндров выполняются в виде единой детали. Однако встречаются составные втулки. В свое время фирма Фиат предусматривала тонкостенный “лайнер”, который должен был меняться при износе без замены всей втулки. Современные мощные двигатели ряда МС японского производства имеют составную втулку (рис. 23).

1 – верхняя часть втулки; 2 – рубашка охлаждения; 3 – верхний бурт; 4 – шпильки крепления крышки цилиндра; 5 – блок цилиндра; 6 – съемный лайнер

Такое решение, вероятно, определяется желанием упростить технологию ее изготовления. Разъем втулки проходит в плоскости ЕЕ, расположенной выше блока цилиндра 5. Верхняя часть втулки 1 закрыта высокой рубашкой охлаждения 2. Массивный верхний бурт втулки имеет сверления для прохода охлаждающей воды. Втулка может иметь съемный лайнер 6. Шпильки крепления крышки цилиндра проходят внутри рубашки охлаждения.

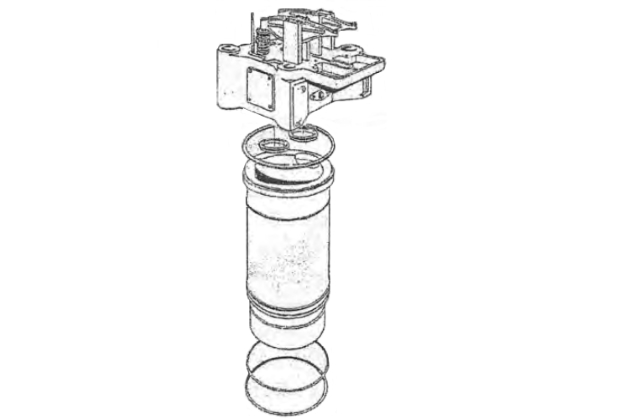

Совершенствование системы охлаждения дизелей MAN-B&W типа МС привело к новому решению охлаждения верхнего бурта втулки. Принцип охлаждения может быть пояснен с помощью схемы, данный на рис. 24. Как видно, втулка цилиндра 1 имеет глухие сверления, в которые вмонтированы латунные трубки подвода воды 2. С нижней стороны трубки завальцованы в тело втулки. Охлаждающая вода подводится снизу по стрелке А по 4-ем патрубкам в рубашке охлаждения 3, проходит по трубкам охлаждения в теле втулки, охлаждает втулку с помощью кольцевых каналов между трубками и сверлениями и выходит из рубашки охлаждения по стрелке В по 4-м отводным патрубкам.

1 – втулка цилиндра; 2 – латунные трубки подвода воды; 3 – рубашка охлаждения

Такая конструкция позволила обеспечить высокое качество охлаждения, уменьшила высоту рубашки охлаждения. Вид новой конструкции втулки цельного исполнения дизелей ряда МС-С дан на рис. 25. Ее отличие от предыдущей конструкции не только в решении вопроса охлаждения верхнего бурта; значительно уменьшена площадь наружной поверхности втулки, охлаждаемой водой. Большая часть поверхности втулки охлаждается только продувочным воздухом.

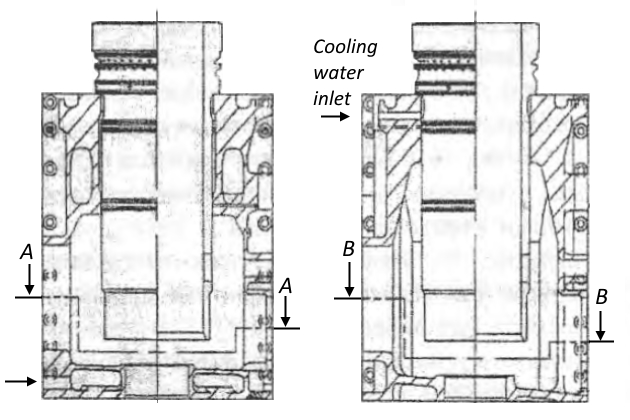

На рис. 26 слева показана старая конструкция моделей МС с развитой системой охлаждения, в том числе с охлаждением диафрагмы, справа – конструктивное решение охлаждения втулки в новейших моделях дизелей.

Обеспечение надежной работы пары трения “поршень – втулка” прежде всего, определяется качеством смазки цилиндров. Вопросы смазки решаются принципиально по-разному в крейцкопфных и в тронковых двигателях. В крейцкопфных двигателях втулки цилиндров имеют 6-8 сверлений с раздаточными канавками на зеркале, по которым через штуцеры смазки подается смазочное цилиндровое масло (штуцера смазки показаны на рис. 23 в сечении С-С). При ходе поршня вверх смазка разносится поршневыми кольцами по всему зеркалу цилиндра.

В тронковых двигателях втулки смазываются методом разбрызгивания – частицы масла, вытекающие из подшипников и находящиеся в объеме картера, попадают на зеркало цилиндра в период, когда поршень находится в районе ВМТ. В дальнейшем это масло разносится поршневыми кольцами по всему зеркалу цилиндра и под выше расположенные кольца благодаря “насосному” действию колец.

Читайте также: Дефектация судовых технических средств

Следует обратить внимание на различия в конструкции и в условиях работы блока и втулки цилиндра в зависимости от тактности двигателя и типа системы газообмена в 2-тактных двигателях.

Конструкция втулки 4-тактного дизеля проста по сравнению с 2-тактным дизелем, поскольку в ней отсутствуют окна газообмена. Втулка вместе с уплотнительными резиновыми кольцами по наружной поверхности запрессовывается в блок цилиндров. В дизеле 6L23/30 (рис. 27) таких уплотнительных колец два в нижнем поясе втулки. Плотность верхнего пояса втулки обеспечивается притиркой верхнего бурта втулки и блока. Охлаждающая вода, поступающая в рубашку охлаждения блока, омывает втулку по всей наружной поверхности. Резкие перепады температур во втулке отсутствуют.

В 2-тактном двигателе с прямоточно-клапанной продувкой более сложная конструкция — по всему периметру в нижней части втулки имеются продувочные окна (рис. 23, 25). Соответственно предусмотрены каналы для подвода продувочного воздуха в блоке цилиндра. Как и в 4-тактном двигателе, температура втулки на разных уровнях изменяется плавно. Еще более сложная конструкция втулки – в двигателях с прямоточно-щелевой и контурной системами газообмена (рис. 22). Втулка имеет не только продувочные, но и выпускные окна. В районе выпускных окон интенсифицируется теплообмен – при истечении с большой скоростью газов коэффициент теплоотдачи возрастает. Поэтому втулка имеет в районе выпускных окон значительно большую температуру, чем в прилегающей массе металла.

Это особенно неблагоприятно для контурных систем газообмена, где неравномерный нагрев металла втулки приводит к ее перекосу, выбиранию зазора между втулкой и поршнем, что в конечном итоге может привести к повышенным износам цилиндра и в крайних случаях – к “задирам” поршней. При тяжелых случаях задиров приходится демонтировать поршень вместе со втулкой цилиндра. Для компенсации более тяжелых условий работы пары “поршень-втулка” при контурных системах газообмена в районе выпускных окон предусматриваются дополнительные штуцеры для подачи цилиндровой смазки.

Крышка цилиндра

Крышка цилиндра замыкает остов двигателя, образует и герметизирует камеру сгорания, служит для размещения форсунок, индикаторного крана, пускового и предохранительного клапанов, органов газораспределения (в 4-тактных двигателях и 2-тактных с прямоточно-клапанным газораспределением). Поскольку поверхность крышки работает в области высоких температур и давлений, то основным требованием к ее конструкции является – способность противодействовать тепловым и механическим напряжениям. Выполнение этих требований затруднено тем обстоятельством, что крышка имеет сложную конфигурацию, поскольку в ней должны быть размещены указанные выше элементы и предусмотрены каналы для прохода охлаждающей воды.

Последнее обстоятельство является определяющим для 4-тактных двигателей. Сложность конструкции крышки определило материал и технологию ее изготовления. У судовых 4-тактных двигателей крышки изготавливаются литыми чугунными индивидуально для каждого цилиндра (рис. 27). В дизелях малой мощности крышки отливаются моноблочными (одна на все цилиндры) из чугуна или алюминиевого сплава. Как правило, для герметизации камеры сгорания между крышкой и втулкой цилиндра устанавливается уплотнительное кольцо из красной меди или мягкого железа, при моноблочной крышке – одна уплотнительная прокладка на все цилиндры.

Крышки 2-тактных дизелей проще по конструкции по сравнению с 4-тактными двигателями. Это позволяло в двигателях старой конструкции изготавливать крышки литыми стальными. На рис. 28, а показана крышка двигателя B&W K74EF, получившего в свое время самое широкое распространение на морском флоте. В стальном литом корпусе крышки размещены 2 форсунки (с носа и с кормы), пусковой и предохранительный клапаны, индикаторный кран. В центре крышки расположен съемный выхлопной клапан в сборе. Вода, выходящая из полости охлаждения крышки, затем направлялась в полость охлаждения клапана.

Аналогичное конструктивное решение крышки использовала фирма Sulzer в двигателях типов RD и RND (рис. 28, б). Корпус крышки – стальной литой, в центре – клапанная вставка, отлитая из чугуна. Поскольку в двигателях Sulzer не было выхлопного клапанаЭлектронное управление и гидропривод выхлопного клапана, в клапанной вставке размещались одна форсунка (в центре) и прочая арматура крышки.

В 2-тактных двигателях фирмы MAN типов KZ, KSZ традиционно использовалось другое конструктивное исполнение крышки. Крышка была составной с горизонтальным разъемом (рис. 28, а). Нижняя часть крышки более сложной конфигурации с полостями для водяного охлаждения отливалась из чугуна. Верхняя неохлаждаемая часть крышки отливалась из стали. Одна форсунка располагалась в центре. Рассматриваемая конструкция крышки является одной из первых конструкций крышки “колпачкового” типа, когда камера сгорания полностью размещена в крышке, бурт втулки цилиндра вынесен из зоны высоких температур.

Повышение уровня форсировки двигателей не позволило решить вопросы тепловой и механической напряженности в рамках, рассмотренных выше конструкций. Современные малооборотные двигатели фирм MAN – B&W и Sulzer, получившие самое широкое применение в качестве главных двигателей на морских судах, перешли на цельнокованые из высоколегированной жаропрочной стали крышки колпачкового типа со сверлениями для охлаждения огневой поверхности и сотовому охлаждению боковой поверхности (рис. 29).

1 – выхлопной клапан; 2 – рубашка; 3 – резиновые кольца; 4 – корпус крышки; 5 – пружинные гайки

Охлаждающая крышку вода проходит по сверлениям близко от огневой поверхности, что обеспечивает хорошее охлаждение крышки. В то же время, массивный корпус крышки 4 определяет ее минимальную механическую напряженность. Уплотнение камеры сгорания обеспечивается кольцом 1 из мягкой стали. Рубашка 2 и резиновые кольца 3 решают задачу охлаждения боковой поверхности. Пружинные гайки 5 позволяют контролировать усилие затяга корпуса форсунок. Обе фирмы применили: 2-3 форсунки на цилиндр и 1 выхлопной клапан, расположенный в центре, который крепится с помощью 4-х шпилек 6.

Использование нескольких форсунок на один цилиндр – это вынужденное решение, определяемое наличием одного выхлопного клапана. Одна центральная форсунка обеспечивает более эффективное смесеобразование и использование объема воздуха в камере сгорания, чем несколько боковых форсунок. По этой причине некоторые фирмы, выпускавшие малооборотные дизели с прямоточно-клапанным газообменом, применяли одну центральную форсунку и несколько выхлопных клапанов (фирма Mitsubishi – 3, Stork Hotlo – 4 клапана). Однако использование нескольких выхлопных клапанов на один цилиндр – это значительное усложнение конструкции. Поэтому такое решение не получило большого распространения.

Читайте также: Трюмные системы буксирных судов

Фирма B&W, начиная со своих первых конструкций малооборотных дизелей и по настоящее время, выпускает малооборотные двигатели с одним выхлопным клапаном. Его конструкция, исключая привод клапана, не претерпела значительных изменений (рис. 30, 31, 32). Корпус выхлопного клапана отливается из высокопрочного чугуна. Шпиндель клапана откован из высокохромистой жаропрочной стали. Съемное седло клапана также изготавливается из легированной жаропрочной стали. Посадочные пояса шпинделя и седла имеют наплавленные пояски из жаропрочного материала на основе кобальта-никеля или никеля-хрома (Stellit, Nimonic 80А, Inconel с технологией поверхностного упрочнения Duraspindle). Однако конструкция привода клапана претерпела изменения.

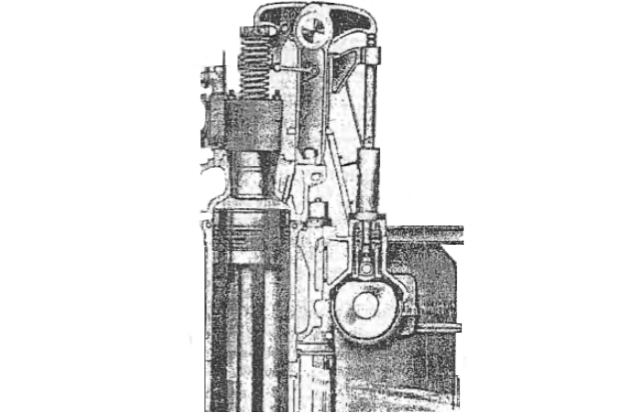

В первых модификациях двигателей, включая модели K-EF, выхлопной клапан открывался «классическим» путем – с помощью кулачной шайбы на распределительном валу через штангу толкателя и коромысло (рис. 30). Закрывался клапан комплектом из 4 пружин.

Внутренние и наружные пружины имели противоположный навив, чтобы исключить проворачивание клапана при его работе. Фактически 2 пружины в средней части были разрезаны на 4, между ними установлена проставка — для увеличения собственной частоты колебания пружин и недопущения резонансных колебаний.

Начиная с двигателей K-GF, фирма отказалась от механического способа открытия выхлопного клапана и перешла на гидравлический привод. Гидравлическая системаГидравлические характеристики продувочно-выпускного тракта заполняется от системы смазки распределительного вала. Плунжер выхлопного клапана получает движение от кулачной шайбы на распределительном валу через толкатель с роликом. Из полости нагнетания плунжера масло поступает по гидравлической трубе в гидравлический цилиндр над шпинделем (рис. 31). Усилие от давления масла на поршень 4 гидравлического цилиндра сжимает пружины 5 и открывает выхлопной клапан. Шпиндель 1 садится на седло 2 после прекращения нагнетательного хода плунжера под действием пружин. Конструкция пружин также была изменена. Всего на каждый клапан устанавливалось 6 пружин (3 правого, 3 левого навива) по окружности. Примененная конструкция повысила надежность работы клапана, позволила изменять моменты газораспределения при работе двигателя, упростила обслуживание.

1 – шпиндель; 2 – седло; 3 – навив; 4 – поршень; 5 – пружины

В последующих модификациях судовых малооборотных двигателей фирма MAN-B&W еще более упростила конструкцию привода, исключив механический способ закрытия клапана (рис. 32). Клапан открывается гидравлически под давлением масла гидравлики на поршень 4, как это описано выше, а закрывается сжатым воздухом под давлением 7 бар. Для этого в конструкцию клапана введен пневматический цилиндр с поршнем 5. Надежность клапана существенно повышена за счет самопритирки шпинделя 1 при его посадке на седло. Самопритирка происходит при проворачивании тарелки клапана потоком выхлопных газов, набегающих на лопатки импеллера, насаженные на тело шпинделя.

1 – шпиндель; 2 – ; 3 – ; 4, 5 – поршень

Что касается конструкции всасывающих и выхлопных клапанов 4-тактных дизелей и их привода то можно отметить принципиальную неизменность этих элементов как в старых, так и в новых модификациях. Каждый цилиндр имеет по 1-2 всасывающих и 1-2 выхлопных клапана с классическим исполнением привода с помощью штанги толкателя. Новым элементом современных 4-тактных дизелей является исполнение выхлопного клапана в отдельном корпусе вместе с седлом. Это позволяет демонтировать выхлопной клапан без демонтажа крышки. Такое решение появилось после массового перевода вспомогательных двигателей на работу на тяжелых остаточных топливах.

Газораспределение у 4-тактного дизеля осуществляется от кулачков газораспределения механическим путем через ролики толкателей, толкатели, штанги и коромысла привода впускных и выпускных клапанов (см. рис. 2).

Клапаны газораспределения изготавливаются из жаропрочной стали. Посадочные пояса шпинделей и седел выпускных клапанов обычно наплавляются высокопрочным материалом типа стеллит или нимоник. Для дизелей, работающих на высоковязком топливе, предусматривается механическое проворачивание выпускных клапанов. Конструкция такого устройства типа Rotocap показана на рис. 33.

1 – ; 2 – шарики; 3 – ; 4 – пружинная шайба; 5 – ; 6 –

Проворачивание шпинделя имеет место каждый раз при закрытии клапана за счет возврата шариков 2 в посадочное положение под действием усилия пружинной шайбы 4, сжимаемой при открытии клапана. При проворачивании клапана обеспечивается его самопритирка в момент посадки шпинделя на седло.

Читайте также: Архитектура буксирного судна, морского и речного плавания

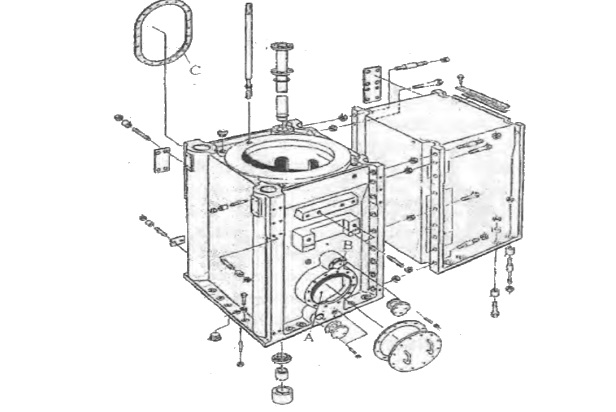

Обязательным элементом крышки цилиндра главного судового дизеля является предохранительный клапан (рис. 34).

В соответствии с рекомендациями производителя, предохранительный клапан срабатывает, если давление в цилиндре превышает уровень давления сгорания номинального режима примерно на 20 %. Давление затяга пружины клапана регулируется механиком на испытательном стенде путем разворота гайки, расположенной сверху.

Я себе представляю размеры всех деталей и установок на каком-нибудь танкере, это же трудно обслуживать и ремонтировать. Тут хорошо объяснили общий механизм всего ДВС.