Оборудование для подготовки поверхности выбирается по техническим характеристикам для выполнения той или иной стадии работ. В современном арсенале судоремонта применяются как отечественные, так и зарубежные аппараты.

- Оборудование для абразивоструйной подготовки поверхности

- Принцип метода

- Установки абразивоструйной очистки российского производства

- Пистолет абразивоструйный BLASTGUN

- Защитная спецодежда для проведения абразивоструйных работ

- Комплект защиты оператора

- Система сбора и рекуперации абразивного материала

- Абразивоструйные аппараты зарубежных производителей

- Абразивоструйные аппараты CLEMCO (Германия)

- Абразивоструйные аппараты Contacor

Оборудование для абразивоструйной подготовки поверхности

В России абразивоструйное оборудование, соответствующее лучшим мировым аналогам, выпускается на Великолукском механическом заводе (г. Великие Луки Псковской обл.). Предприятие занимается изготовлением пескоструйных и дробеструйных установок с 1997 г., а также сопутствующим оборудованием.

Отличительными свойствами производимых установок является:

- высокая производительность и степень надежности;

- мобильность;

- удобство и простота в эксплуатации;

- доступная цена.

Оборудование для подготовки поверхности комплектуется средствами защиты, обеспечивающими полную безопасность оператора при выполнении работ, а также устройством дистанционного управления, позволяющим обходиться без подсобного рабочего. Современное высокотехнологичное производство позволяет изготавливать оборудование, необходимое для решения конкретных производственных задач.

Установки абразивоструйные напорного типа DSG предназначены для очистки металлических и бетонных конструкций от коррозии, старого лакокрасочного покрытия и других наслоений и подготовки поверхности перед нанесением антикоррозионных покрытийПроверка поверхности перед нанесением лакокрасочных покрытий. Установки производятся нескольких типов с объемом загружаемого аппарата 25, 50, 75, 100, 160, 200, 250, 300, 700, 900 и 3 000 л.

Принцип метода

Принцип абразивоструйной обработки (бластинга) заключается в следующем: абразивные частицы подаются из абразивоструйного аппарата с помощью энергии сжатого воздуха. Для того чтобы посредством абразивных частиц и сжатого воздуха обеспечить эффективную очистку, требуется профессиональное мастерство, высококлассное оборудование и контроль качества. Каждый элемент влияет на результат работы всей системы. При очистке с окрашиваемой поверхности удаляют ненужные материалы, что приводит к ее упрочнению, и подготавливают для нанесения ЛКМ. С применением абразивоструйной очистки с металлических конструкций удаляют старые лакокрасочные покрытия, ржавчину и другие загрязнения. Кроме того, при струйной очистке удаляется вторичная окалина, которая образуется на новой стали.

Угловатые частицы абразива придают поверхности шероховатость и создают определенный профиль или насечку. Большинство производителей ЛКМ указывают, каким должен быть профиль, чтобы обеспечить эффективное нанесение конкретного материала. Принципиальная схема абразивоструйной обработки представлена на рис. 1.

Установки абразивоструйной очистки российского производства

Установки абразивоструйной очистки DSG® предназначаются для очистки поверхностей от ржавчины, старого покрытия и других наслоений, а также обезжиривания поверхностей перед окраской и подготовки поверхностей перед нанесением антикоррозионных покрытий.

В качестве абразивного материала в данной установке может использоваться любой вид абразивного материала, который специально предназначен для данных работ с фракцией не более 4 мм.

Абразивный материал должен быть сухим, чистым, не содержать следов масла, грязи, ржавчины.

Для работы установки применяют сжатый воздух, очищенный от влаги и масла до 5-го класса по ГОСТ 17433-80, давлением 5-8,3 кгс/см² и расходом 6-22 м³/мин в зависимости от диаметра сопла (табл. 1).

| Таблица 1. Расход абразивного материала и воздуха* при работе установки DSG® | ||||||

|---|---|---|---|---|---|---|

| Диаметр сопла, мм | Давление воздуха на одно сопло, кгс/см2 | |||||

| 3,5 | 4,2 | 5,0 | 5,6 | 6,3 | 7,0 | |

| 6 | 1,3/122 | 1,5/142 | 1,7/161 | 1,9/185 | 2,1/204 | 2,5/239 |

| 8 | 2,2/213 | 2,5/243 | 2,9/275 | 3,3/305 | 3,6/336 | 4,2/409 |

| 10 | 3,0/303 | 3,6/348 | 4,0/393 | 4,6/436 | 5,0/478 | 5,6/545 |

| 12 | 4,9/488 | 5,7/562 | 6,6/626 | 7,3/643 | 8,1/715 | 8,9/900 |

*В числителе приведен расход воздуха, м³/мин, в знаменателе — расход абразивного материала, кг/ч.

Климатическое исполнение установки УХЛ 3, тип атмосферы II ГОСТ 15150-69 и ГОСТ 15543-70, но для работы при нижнем значении температуры окружающей среды от 0 °С. Установка может быть использована для работы на открытом воздухе, где воздействие пыли на обслуживающий персонал снижено.

Качество и производительность абразивоструйных работ в значительной мере зависят от давления и количества воздуха, проходящего через сопло. Расход абразивного материала (кварцевый песок с удельной массой 1 600 кг/м³) и воздуха в зависимости от диаметра сопла и давления воздуха в форсунке указаны в табл. 1.

Технические характеристики наиболее часто используемых абразивоструйных установок DSG приведены в табл. 2, внешний вид установок с загрузочной емкостью различного объема показан на рис. 2.

| Таблица 2. Технические характеристики установок типа DSG | |||

|---|---|---|---|

| Показатель | DSG-200 | DSG-300 | DSG-1000 |

| Объем бункера, л | 200 | 300 | 900 |

| Производительность, м2/ч | 5-27 | 10-65 | 10-54 |

| Давление, МПа | 0,5-0,8 | 0,5-0,8 | 0,5-0,8 |

| Расход сжатого воздуха, м3/мин | 1,3-8,9 | 3-19 | 3,4-19,0 |

| Масса, кг | 143 | 201 | 760 |

| Габариты, мм | 1 000 х 730 х 1 570 | 850 х 800 х 1 660 | 1 390 х 2 350 х 2 020 |

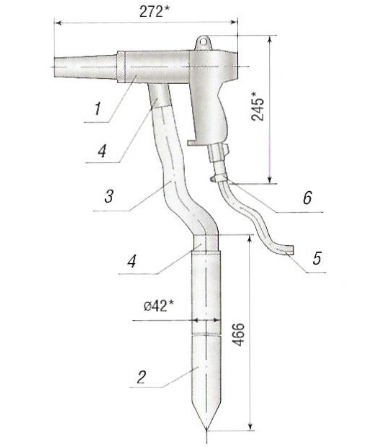

Пистолет абразивоструйный BLASTGUN

Пистолет абразивоструйный BLASTGUN предназначен для очистки, снятия ржавчины, песка и окалины, получения необходимой шероховатости, снятия слоев старого покрытия, матирования, упрочнения, снятия заусениц и полирования, а также для подготовки поверхностей перед нанесением антикоррозионных покрытий (ЛКМ и металлизационных покрытий).

Для работы пистолета BLASTGUN используются:

- абразивные материалы — стальной высококремнистый песок, электрокорунд, карбид кремния, стальная или чугунная дробь (фракция 0,3-1,2 мм);

- сжатый воздух, очищенный от влаги и масла (не ниже 2-го класса по ГОСТ 17433-80), давлением 3,5-7 кгс/см2 и расходом 1,13-3,4 м³/мин в зависимости от диаметров струйного и воздушного сопла (табл. 3).

Климатическое исполнение пистолета BLASTGUN — УХЛ 4 по ГОСТ 151550-69 и ГОСТ 15543-70. Не допускается применение пистолета BLASTGUN во взрывоопасной среде.

Основные технические характеристики пистолета BLASTGUN приведены ниже:

| Характеристики пистолета BLASTGUN | |

|---|---|

| Воздушный рукав | |

| – диаметр, мм – длина, м | 12 5 |

| Абразивоструйный рукав | |

| – диаметр, мм – длина, м | 19 5 |

| Диаметр абразивоструйного сопла, мм | 12,5 |

| Диаметр воздушного сопла, мм | 8 |

| Максимальное рабочее давление, кгс/см2 | 8 |

| Вес, кг | 6,8 |

Пистолет абразивоструйный обеспечивает при требуемом давлении и расходе сжатого воздуха получение очищенной поверхности по требованиям ГОСТа и других нормативных документов. Качество и производительность абразивоструйных работ в значительной мере зависят от давления и количества воздуха, проходящего через сопло. Расход и давление воздуха в зависимости от диаметров сопел (из расчета на один пистолет) указаны ниже.

| Расход и давление воздуха | ||||||||

|---|---|---|---|---|---|---|---|---|

| Давление, бар | 2,76 | 3,45 | 4,14 | 5,17 | 6,21 | 6,9 | 8,27 | 9,65 |

| Объем, м3/мин | 1,13 | 1,42 | 1,7 | 1,98 | 2,27 | 2,55 | 2,97 | 3,4 |

В комплект с абразивоструйным пистолетом инжекторного типа входят заборное устройство, рукав подачи абразива, воздушный рукав и хомут.

Пистолет абразивоструйный инжекторного типа предназначен для сухой абразивоструйной очистки поверхностей и подходит для выполнения абразивоструйных работ в ограниченных по площади помещениях. Устройство пистолета с заборным устройством приведено на рис. 4.

Защитная спецодежда для проведения абразивоструйных работ

Абразивоструйные работы проводятся с использованием защитной спецодежды, обеспечивающей безопасность оператора. При выполнении работ по абразивоструйной очистке (рис. 5) на объектах с повышенной опасностью для здоровья и жизни операторов должны быть предусмотрены также средства коллективной защиты от ударов падающими с высоты предметами. Если уровень звукового давления внутри шлема превышает 80 дБА, следует применять дополнительные средства индивидуальной защиты органов слуха. При работе на открытом воздухе в лучах яркого света следует пользоваться солнцезащитными очками или светофильтром, вставленным в шлем вместо сменного смотрового стекла.

Защитная спецодежда пескоструйщика обеспечивает комплексную защиту. Она включает специальный костюм пескоструйщика и рукавицы для защиты рук. В комплект спецодежды обязательно входит защитный шлем для пескоструйных работ с принудительной подачей воздуха, предварительно прошедшего через пневмофильтрующее устройство.

Комплект защиты оператора

Оборудование, выпускаемое Великолукским механическим заводом, комплектуется средствами защиты, которые обеспечивают полную безопасность оператора при производстве работ, а также устройством дистанционного управления, позволяющим обходиться без подсобного рабочего.

Комплект защиты оператора состоит из защитного шлема «ВМЗ», фильтра воздушного ФВ-120/240, рукава подачи воздуха длиной 20 м, комбинезона и краг (рис. 6).

Комбинезон защитный предназначен для защиты оператора от прямого попадания или рикошета абразивного материала. Спилковые (кожаные) вставки защищают руки и тело оператора, в то время как хлопковая ткань позволяет вентилировать комбинезон. Плотные манжеты делают костюм герметичным и защищают работающего. Комбинезон более легкий, чем костюмы из сплошной кожи или резины.

Шлем защитный ВМЗ предназначен для защиты головы, кожи лица и шеи, органов дыхания, зрения при производстве работ в условиях запыленной среды. Шлем оснащен пелериной, регулятором давления многослойными защитными стеклами. Конструктивное исполнение шлема предотвращает запотевание стекла. В затылочной части корпуса шлема вмонтирован штуцер воздуховода, к которому подведена гибкая воздухопроводная трубка, соединенная другим концом с регулятором подачи воздуха, который крепится на поясном ремне оператора.

Рекомендуется к прочтению: Подготовка поверхности перед нанесением лакокрасочных материалов

Внутренняя оснастка состоит из воздуховода, выполняющего функцию распределения воздуха в зону дыхания, и наголовника для крепления шлема к голове оператора. Наголовник состоит из несущей ленты и лямок амортизатора. В нижней части корпуса шлема по всему периметру на несущей ленте закреплена защитная пелерина с помощью заклепок.

Фильтр воздушный ФВ очищает воздух от влаги, в том числе от масляного тумана и механических частиц размером не менее 0,5 мкм до качества, пригодного для дыхания. Фильтр подключают к линии предназначенной для дыхания оператора. Фильтр можно использовать в вертикальном или горизонтальном положении. Внутри корпуса (рис. 7) располагается сменный фильтрующий картридж, подлежащий замене через каждые 2-4 мес (в зависимости от количества потребителей чистоты подаваемого воздуха и интенсивности работы).

В нижней части фильтра установлен дренажный клапан для удаления накопившейся влаги и масла. Слив влаги производят 2-3 раза ежедневно, в противном случае картридж фильтра преждевременно выйдет из строя. Для контроля давления питательного воздуха имеются регулятор давления и манометр со шкалой безопасности, а также предохранительный клапан для аварийного сброса предельного давления в фильтре.

Проходного объема воздуха достаточно для четырех потребителей (в стандартный комплект включено быстроразъемное соединение для одного пескоструйщика). Патрон является влагомаслоотделителем и подлежит замене через каждые 2-4 мес (зависит от интенсивности работы и количества потребителей).

В состав фильтра входит активированный уголь, обогащенный серебром, послойно установленные блоки с силикагелем, полиэфирная прокладка. Картридж предназначен для использования в комплекте с фильтром ФВ (или его аналогами) и не подлежит ремонту.

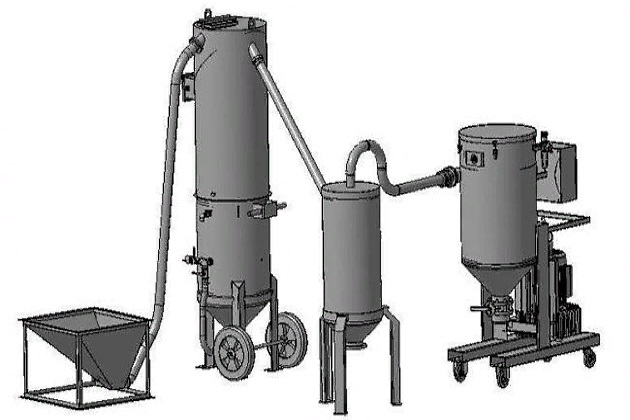

Система сбора и рекуперации абразивного материала

Для совместной работы с установками DSG® Великолукский механический завод выпускает вакуумные системы сбора и рекуперации абразивного материала торговой марки СОВ®. Они разработаны специально для увеличения производительности абразивоструйных работ. Вакуумные системы СОВ (рис. 8) дают возможность максимально быстро производить подбор и рекуперацию, транспортировку и загрузку абразивного материала в абразивоструйные установки напорного типа DSG®, а также позволяют при относительно небольших затратах на приобретение превратить практически любое помещение в механизированный участок абразивоструйной очистки с минимальным использованием ручного труда.

В комплект вакуумной системы подбора и быстрой загрузки входят установка СОВ 4, сепаратор абразивного материала каскадного типа, бункер приемный для абразивного материала, сепаратор циклонного типа, комплект шлангов и присоединительных фитингов.

Вакуумная система СОВ® работает в полуавтоматическом режиме и устанавливается совместно с приемным бункером, абразивоструйной установкой с присоединенным к ней сепаратором абразивного материала и сепаратором циклонного типа (мелких частиц). Оборудование располагается на ровной площадке с минимальным удалением друг от друга. Всасывающие вакуумные рукава подсоединяются с помощью быстроразъемных соединений. Абразивный материал насыпают в приемный бункер системой скребковых транспортеров, установленных в обитаемой камере абразивоструйной обработки изделий, расположенных выше приемного бункера. Технические характеристики вакуумной системы СОВ®-4/2 (рис. 9) приведены ниже:

| Характеристики вакуумной системы СОВ®-4/2 | |

|---|---|

| Производительность при работе с никельшлаком, купершлаком, электрокорундом, косточкой, песком, т/ч | 25 |

| Производительность при работе с круглой дробью диаметром 2-3 мм, т/ч | 2-7 |

| Максимальное рекомендуемое расстояние перемещения абразивных материалов, м | 25 |

| Электропитание, электроуправление | 3 х 380 В; 50 Гц |

| Электродвигатель вакуумного насоса, кВт | 18,5 |

| Производительность всасывания, м3/ч | 600 (при 300 мбар) |

| Максимальный вакуум, мбар | 600 |

| Площадь пылеулавливающего фильтроэлемента, м2 | 10 |

| Материал фильтроэлемента | Полиэфир |

| Категория применения фильтроэлемента по ГОСТ 51251-99 | F 9 |

| Система очистки фильтроэлемента | Встряхивание с обратной продувкой сжатым воздухом от внешнего источника |

| Управление очисткой фильтроэлемента | Электронное, регулируемое |

| Уровень шума, дБ | < 85 |

Основными параметрами, влияющими на производительность установки, является длина всасывающего вакуумного шланга, количество изгибов, а также квалификация оператора.

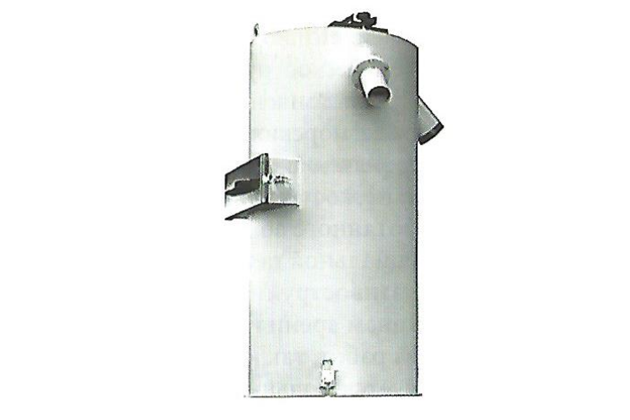

Приемный бункер (рис. 10) служит для приема абразивного материала, подаваемого скребковыми транспортерами, собирающими абразив в обитаемых камерах абразивоструйной обработки изделий. Внизу установлен всасывающий патрубок, служащий для присоединения всасывающего вакуумного рукава. Патрубок имеет отверстие, прикрываемое регулировочной втулкой, для создания необходимого при транспортировке абразивного материала разряжения.

Сепаратор абразивного материала (рис. 11). Абразивный материал из приемного бункера по всасывающему вакуумному рукаву подается в корпус сепаратора, установленного на абразивоструйную установку через входной патрубок. Абразивный материал проходит через перфорированное сито и под действием гравитации падает в приемную чашку абразивоструйного аппарата, проходя через восходящий поток воздуха, создаваемый вакуумным насосом и выносящим пылевидные частицы в сепаратор циклонного типа. Крупные частицы, перемещаясь по перфорированному ситу, установленному под углом 45 °, подаются в приемник крупных загрязнений. Приемник крупных загрязнений необходимо периодически извлекать, отстегнув защелки, и очищать.

При заполнении абразивным материалом до необходимого объема установленный датчик отключает СОВ®, и система прекращает работу. Герметизация установки и сепаратора достигается с помощью уплотнительной резинки и защелок.

Сепаратор циклонного типа (рис. 12). Загрязненный пылью воздух из сепаратора абразива по всасывающему вакуумному рукаву подается в сепаратор циклонного типа, где происходит предварительная очистка запыленного воздуха от крупных пылевидных частиц загрязнений. Сепаратор состоит из бункера, который представляет собой цилиндрический стальной корпус с приваренным к нему конусом, затвора, крышки, входного и выходного патрубков. Крышка крепится к бункеру прижимами через прокладку. Затвор нижней части предназначен для освобождения сепаратора от пыли по мере ее накопления.

Следует отметить недостатки метода абразивоструйной обработки:

- происходит деформация очищаемой поверхности;

- абразивоструйная обработка эффективна в случае первичной обработки новых металлических изделий, так как для обеспечения хорошей адгезии лакокрасочного покрытия поверхности металла необходимо придать определенный профиль. Пескоструйная обработка отлично справляется с этой задачей. Но любая повторная очистка металлической поверхности путем пескоструйной обработки приводит к неоправданному износу и истончению металла. Это особенно важно при обработке и окраске морских и речных судов, когда толщина металла имеет большое значение для возможности эксплуатации судна;

- при пескоструйной обработке образуется большое количество обработанного абразивного материала, требующего утилизации или специальной переработки для повторного использования; и абразивоструйная обработка может нанести непоправимый вред органам зрения и дыхания людей, находящихся в зоне производства работ, так как в процессе очистки в окружающем воздухе образуется большое количество опасных острых частиц разрушенного абразива;

- сухая пескоструйная обработка запрещена для очистки металла в большинстве промышленно развитых стран.

Абразивоструйные аппараты зарубежных производителей

Абразивоструйное оборудование производится в различных странах мира многими компаниями. Наиболее известны из них CLEMCO, Airblast, Kiess, Munkebo, Torbo, Zitrek, Contacor и др. По принципу действия и техническим характеристикам продукция этих фирм сопоставима. Для сравнения оборудования отечественного производителя — Великолукского механического завода — с импортными аналогами рассмотрим аналогичное оборудование известных производителей CLEMCO и Contacor.

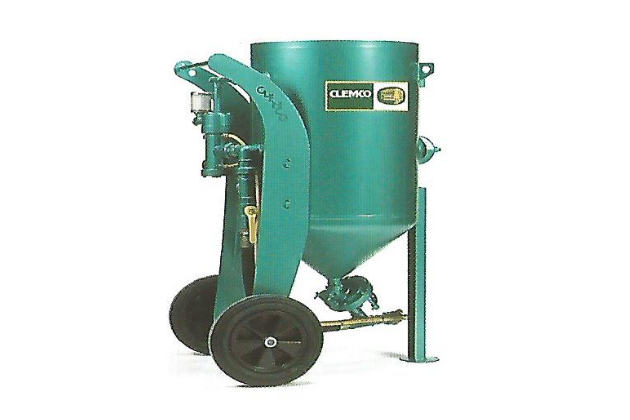

Абразивоструйные аппараты CLEMCO (Германия)

Пескоструйные аппараты CLEMCO успешно применяют для очистки металлических, бетонных, каменных и других поверхностей с использованием наиболее распространенных абразивных материалов. Все аппараты относятся к классу профессионального высокопроизводительного оборудования — они работают на давлении до 12 бар и имеют обвязку диаметром 32 мм, что позволяет эффективно вести работы с длинными пескоструйными рукавами и соплами больших диаметров на объектах любого масштаба. Вся продукция CLEMCO сертифицирована в Российской Федерации.

Для примера ниже приведены технические характеристики наиболее востребованного аппарата CLEMCO SCWB2452 (рис. 13):

| Характеристики CLEMCO SCWB2452 | |

|---|---|

| Емкость бака, л | 200 |

| Максимальное давление, бар | 12 |

| Расход сжатого воздуха, м3/мин | 3,5-15 |

| Производительность, м2 | До 30 (Sa 2½) |

| Габариты, мм | 1 680 х 1 000 х 730 |

| Вес, кг | 132 |

| Абразивные материалы | Сухие сыпучие абразивы фракцией до 3,5 мм |

Абразивоструйные аппараты Contacor

Пескоструйные аппараты Contacor применяют для абразивоструйной очистки металлических конструкций и сооружений, а также бетонных поверхностей. Аппараты обеспечивают степень очистки до Sa 3,0 и предназначены для работы с любым сухим песком фракцией до 3,5 мм. Производительность оставляет до 37 м²/ч. В комплект входят бак 100/200 л, сито, крышка, дозатор SGV, высокоэффективный фильтр-влагомаслоотделитель. Блок дистанционного управления (ДУ) включает вентиль ДУ, пульт ДУ, сдвоенный рукав ДУ длиной 40 м, набор фитингов.

Технические характеристики аппарата Contacor DBS-200 RCS (рис. 14) приведены ниже:

| Характеристики Contacor DBS-200 RCS | |

|---|---|

| Макс. рабочее давление, бар | 10 |

| Емкость бака, л | 200 |

| Рабочая температура, °C | От -10 до 50 |

| Диаметр бака, мм | 609 |

| Высота бака, мм | 1 480 |

| Вес, кг | 140 |

Из представленных данных видно, что отечественные установки для абразивоструйной очистки по своим техническим характеристикам не уступает иностранным аналогам. Технические характеристики сравниваемого оборудования приведены в табл. 3.

| Таблица 3. Технические характеристики различных аппаратов для абразивоструйной очистки | |||

|---|---|---|---|

| Показатель | DSG 200 (ВМЗ) | CLEMCO SCWB2452 | Contacor DBS-200 RCS |

| Емкость, л | 200 | 200 | 200 |

| Максимальное давление, бар | 9 | 12 | 10 |

| Рабочая температура, °C | 0/50 | – | -10/+50 |

| Производительность, м2/ч | 27 | 30 | 37 |

| Вес, кг | 143 | 132 | 140 |

Производство абразивоструйных установок DSG находится в России, поэтому проблему с ремонтом и заменой запчастей можно решить в короткие сроки.

Таким образом, при одинаковых технических характеристиках и меньшей стоимости отечественного оборудования судостроителям стоит сделать выбор в пользу установок, выпускаемых российской компанией.