Контроль качества подготовки поверхности перед нанесением покрытия необходим, чтобы не нарушить адгезивные свойства металла. Проверка осуществляется по методу выявления соответствий с установленными нормами.

- Общие требования

- Оценка исходной неокрашенной поверхности

- Оценка степени разрушения ранее окрашенной поверхности

- Контроль подготовленной поверхности, ранее не окрашенной или после полного удаления прежних покрытий

- Контроль чистоты поверхности

- Контроль шероховатости поверхности

- Контроль подготовленной поверхности после локального удаления старых покрытий

- Контроль поверхности, подготовленной методом гидроочистки

- Оформление документации

Общие требования

В задачу инспектора входит проведение тщательного постадийного контроля всего технологического процесса подготовки поверхности, включая проверку:

- качества применяемых материалов;

- работоспособности оборудования, технологической оснастки, приборов контроля;

- квалификации персонала;

- соответствия климатических условий требованиям документации;

- качества выполнения отдельных технологических операций;

- соблюдения правил техники безопасности и охраны окружающей среды.

Используемый при абразивоструйной очистке абразивный материал должен соответствовать требуемым степеням чистоты и шероховатости поверхности согласно стандартам ИСО 11124 и ИСО 11126. При необходимости качество абразива контролируется по методам стандартов ИСО 11125 и ИСО 11127.

Применяемый сжатый воздух должен пройти очистку от влаги и масла с применением:

- масловлагоотделителей;

- фильтров;

- сепараторов.

и соответствовать по чистоте требованиям стандарта ИСО 8573-1 (табл. 1). По содержанию влаги допускается использовать сжатый воздух класса не ниже 4 (температура точки росы ≤ 3 °С), а по содержанию масла — не ниже класса 3 (≤ 1,0 мг/м³).

Очистное и вспомогательное оборудование, приборы контроля, технологическая оснастка, индивидуальные средства защиты должны находиться в работоспособном состоянии, что должно быть засвидетельствовано в соответствующих документах.

Операторы очистных работ, контролеры должны иметь подтвержденную документально квалификацию, соответствующую виду выполняемой работы.

Весь персонал должен обладать необходимыми знаниями по технике безопасности и охране окружающей среды.

Перед началом работ инспектор обязан внимательно ознакомиться с требованиями нормативно-технической документации к подготовке поверхности. Различные документы (стандарты, контракты, технологические инструкции, рекомендации поставщика ЛКМ и др.) не должны содержать противоречивые требования к подготовке поверхности. Если это имеет место, то все противоречия должны быть устранены до начала очистных работ.

При оценке исходного состояния поверхности и результатов очистки производят визуальный осмотр всей поверхности. Отдельные испытания и измерения, которые предусмотрены технологической документацией (определение шероховатости, содержания пыли, солей и др.), производятся, как правило, на каждой крупной обособленной части конструкции или на каждых 100 м² поверхности. На каждом участке производится не менее трех измерений, затем рассчитывают среднюю величину.

Оценка исходной неокрашенной поверхности

Инспектор проводит оценку состояния исходной поверхности для выбора оптимального метода (или методов) подготовки поверхности. При этом оценивается наличие масляных и жировых загрязнений, степень коррозии и наличие дефектов.

Степени коррозии определяются в соответствии со стандартом ИСО 8501-1, описаниями и фотографиями типичных примеров состояния исходной поверхности и служат для идентификации поверхности конкретных объектов.

Установлены следующие четыре степени коррозии:

- А — поверхность стали, покрытая в большой степени прочно прилегающей прокатной окалиной, но практически без ржавчины;

- B — поверхность стали, начавшая ржаветь, с которой начинает отставать прокатная окалина;

- C — поверхность стали, с которой прокатная окалина исчезла в результате ржавления или с которой она может быть удалена и на значительной площади которой наблюдается равномерная коррозия при обычном рассмотрении;

- D — поверхность стали, с которой прокатная окалина исчезла в результате ржавления и на которой наблюдается общая и язвенная коррозия при обычном рассмотрении.

Осмотр поверхности проводят при дневном рассеянном свете или искусственном освещении, при этом состояние поверхности сравнивали с эталонными фотографиями без увеличения. Если возникает ситуация, когда состояние поверхности можно оценить как промежуточное между двумя смежными степенями, то принимают степень с более интенсивной коррозией.

Дефекты поверхности оценивают в соответствии с требованиями стандарта ИСО 8501-3. Осматривают и оценивают острые кромки, сварные швы, зазоры, углы, утолщения, находящиеся на окрашиваемой конструкции.

Установлены следующие три степени устранения дефектов при подготовке поверхности в зависимости от требуемого качества покрытия:

- Р1. Легкая подготовка: без подготовки или только минимальная подготовка, необходимая перед Технологические правила нанесения лакокрасочных материалов в судоремонтенанесением ЛКМ;

- Р2. Тщательная подготовка: большая часть дефектов устранена;

- РЗ. Очень тщательная подготовка: поверхность свободна от существенных дефектов.

Значения видимых дефектов должны быть согласованы между всеми заинтересованными сторонами в зависимости от специфики объекта. Требования к степени подготовки поверхности приведены в табл. 2.

Наличие масляных и жировых загрязнений на исходной поверхности оценивают обычно визуально в луче фонаря, направленном по касательной к поверхности. Существуют различные методы контроля степени обезжиривания, например по ГОСТ 9.402 (метод смачиваемости, капельный метод, метод протирки чистой салфеткой).

Оценка степени разрушения ранее окрашенной поверхности

Оценку проводят в соответствии с требованиями стандарта ИСО 4628 (части 1-6). Стандарт ИСО 4628-1 устанавливает общую систему оценки интенсивности однородного изменения внешнего вида покрытия (цвет, блеск и др.), а также оценки количества и размера дефектов при неоднородном разрушении (трещины, отслаивания и др.). Ниже приведены шкалы балльных оценок.

Интенсивность и количество дефектов определяют по цифровой шкале в баллах от 0 до 5, где:

- 0 обозначает отсутствие дефектов;

- 5 — наличие настолько сильного повреждения покрытия, что дальнейшая его эксплуатация не имеет практического смысла;

- баллы от 1 до 4 — промежуточные степени разрушения.

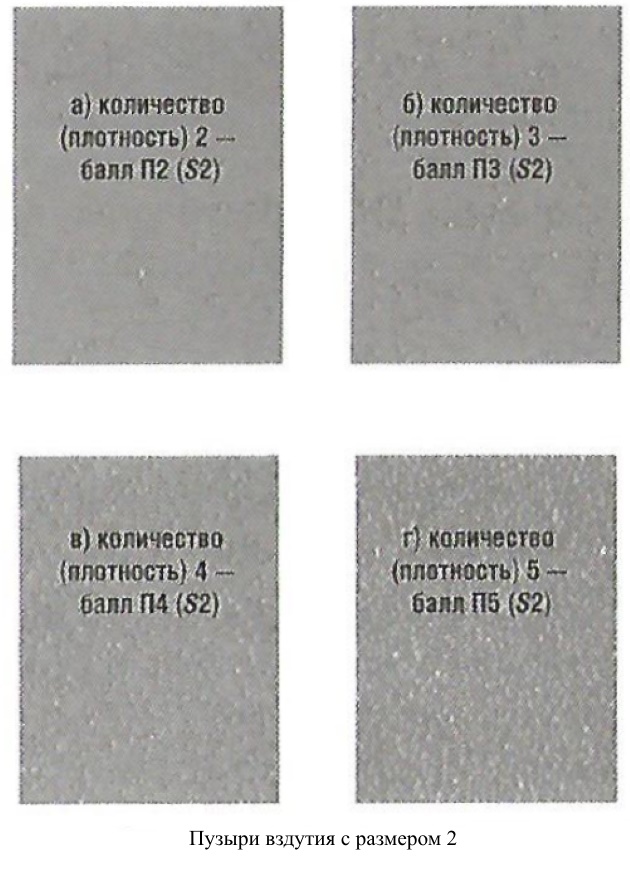

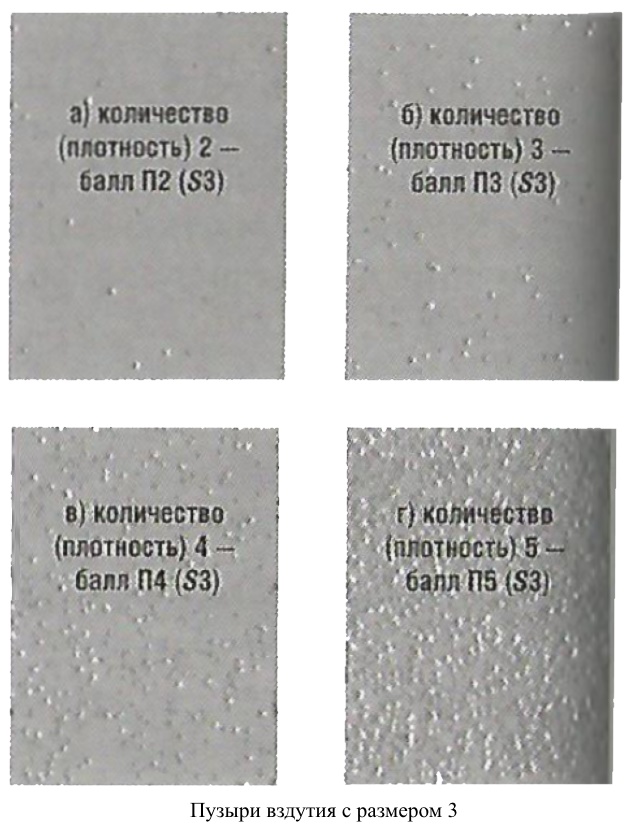

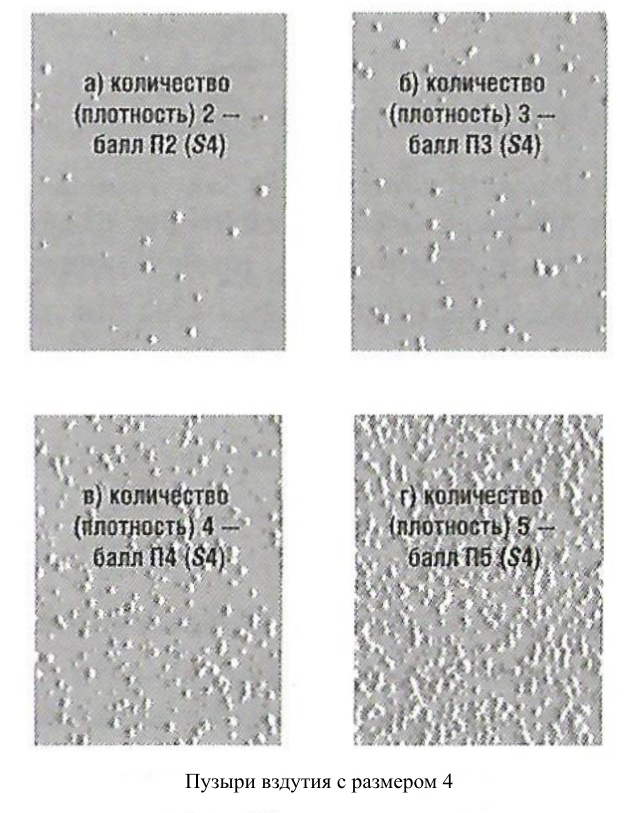

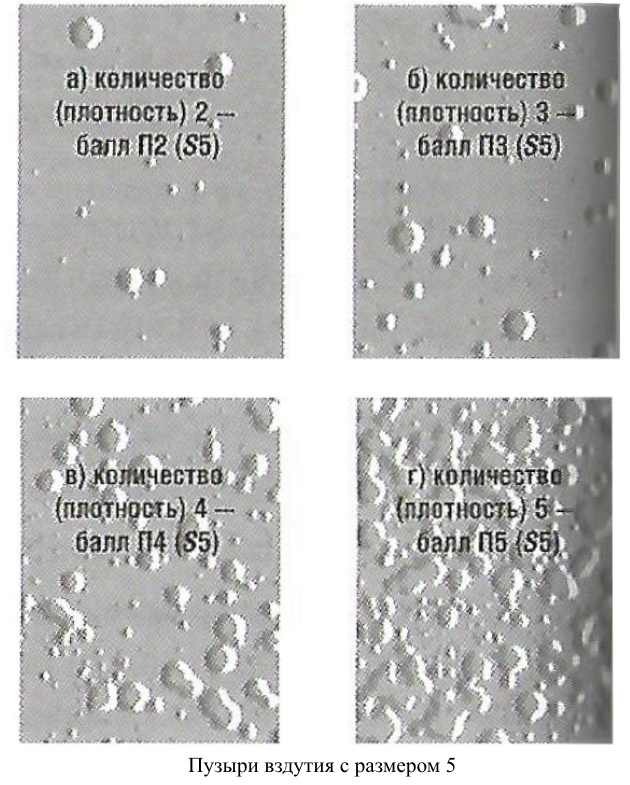

Оценка образования пузырей (вздутий) на покрытиях

Стандарт ИСО 4628-2 (ГОСТ Р 9.414-2012) регламентирует определение степени образования пузырей (степени вздутия). Балльная оценка плотности (количества) и размеров пузырей выполняется сравнением с эталонами (рисунками), приведенными в стандарте. В качестве примера приведены рисунки сравнения для пузырей размером от 2 до 5 (рис. 1).

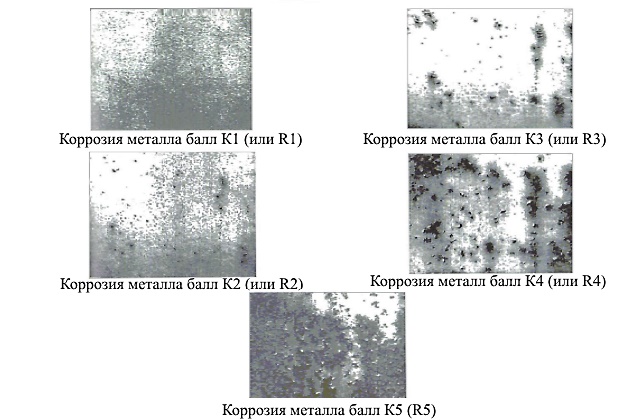

Оценка степени коррозии металла

Степень коррозии в соответствии с ИСО 4628-3 и (ГОСТ Р 9.414-2012) можно оценивать по площади поврежденных коррозией участков (доля всей окрашенной поверхности, %) и размеру точек коррозии.

Оценить степень коррозии можно также с использованием стандартных изображений (наглядных эталонов сравнения), представленных на рис. 2. На стандартных изображениях показаны покрытия на стальной поверхности, которые имеют различные коррозионные разрушения в результате сквозной и видимой подпленочной коррозии.

На рис. 3 представлена реальная фотография стальной поверхности со степенью коррозии Ri5 (К5).

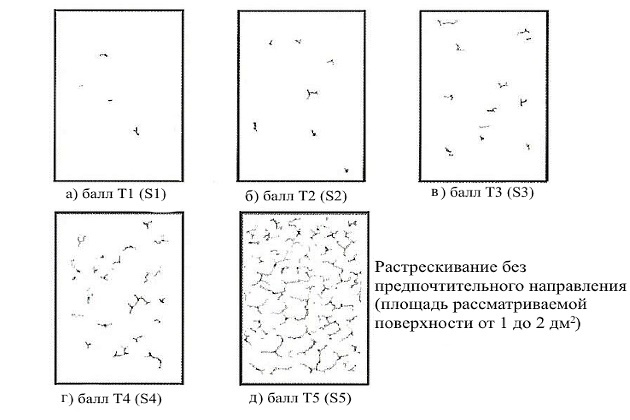

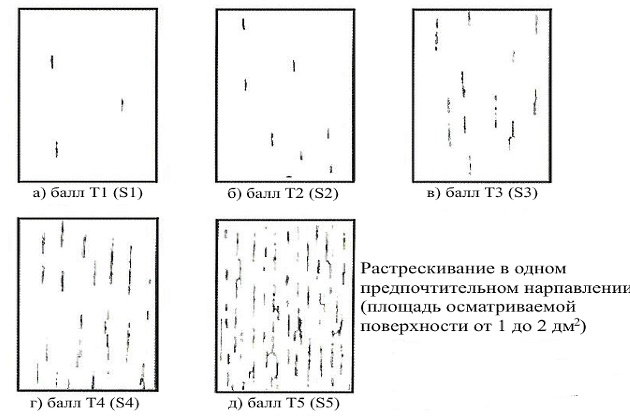

Оценка растрескивания покрытия

Степень растрескивания в соответствии с ИСО 4628-4 и (ГОСТ Р 9.414-2012) оценивают по плотности расположения трещин по поверхности, их размерам и глубине. Для определения балльной оценки растрескивания по плотности в стандарте приведено два варианта рисунков: для хаотического (рис. 4) и направленного растрескивания (рис. 5).

Балльная оценка размера трещин выполняется по шкале, приведенной ниже:

По возможности следует указывать также глубину растрескивания:

- поверхностные трещины, частично проникающие через толщину наружного слоя;

- трещины, которые проникают через наружный слой, но не вызывают значительного повреждения нижележащих слоев покрытия;

- трещины, которые пронизывают всю систему покрытия.

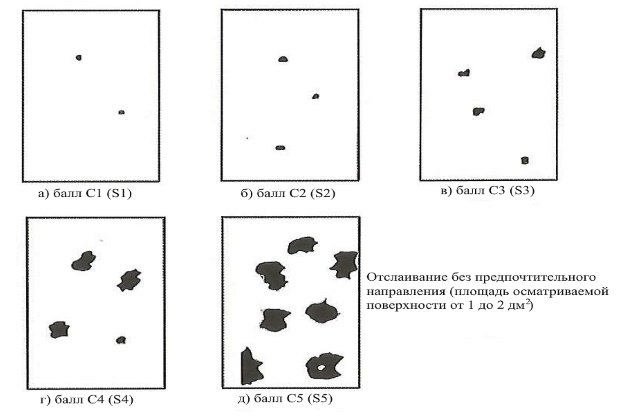

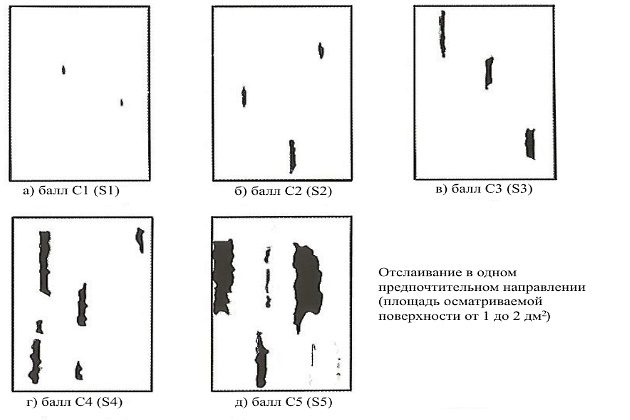

Оценка отслаивания покрытий

Степень отслаивания в соответствии с ИСО 4628-5 и (ГОСТ Р 9.414-2012) оценивают по доле площади отслоившегося покрытия, выраженной в процентах, а также их размерам и глубине:

- поверхностный слой (слои) отслаивается от нижележащих слоев;

- отслаивание от подложки всей системы покрытия.

В стандарте также приведены два варианта рисунков сравнения для оценки плотности отслоившихся участков: хаотическое отслаивание (рис. 6) и направленное отслаивание (рис. 7).

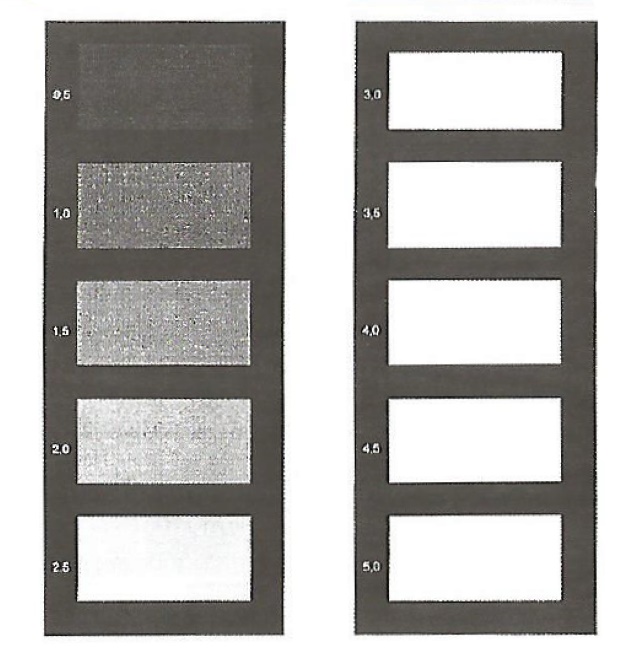

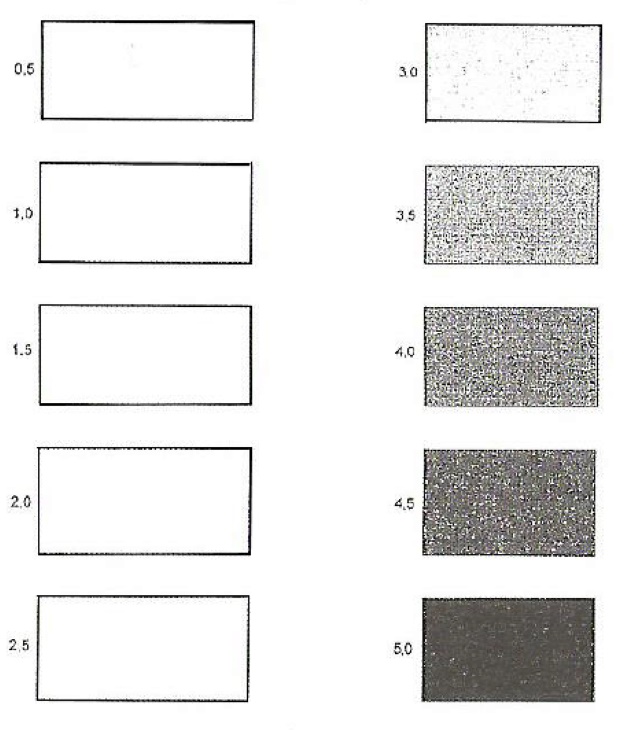

Оценка меления покрытий

В стандарте ИСО 4628-6 описано определение степени меления с помощью липкой ленты. Меление — это появление на поверхности лакокрасочного покрытия легко снимаемого мелкодисперсного порошка вследствие деструкции одного или нескольких компонентов покрытия. Мелящий слой испытуемого покрытия удаляют с помощью «липкой» (самоклеящейся) ленты и исследуют, помещая на контрастную подложку (черную или белую в зависимости от того, где проявится наибольший контраст). Степень меления оценивают сравнением с визуальными эталонами (рис. 8, 9).

Самоклеящаяся лента должна быть прозрачной, бесцветной шириной не менее 15 мм. Длина ленты должна составлять не менее 40 мм. Удаляют ленту перпендикулярно поверхности.

При определении степени разрушения ранее окрашенной поверхности каждый вид разрушения оценивается и описывается отдельно. Вначале фиксируют вид дефекта, затем оценку по плотности распределения дефекта по поверхности, затем в скобках с буквой S записывают оценку по размеру дефекта: для растрескивания и отслаивания дополнительно записывают оценку по глубине.

Пример записи результатов оценки:

- пузыри 2 (S2);

- растрескивание 2 (S4) в;

- меление 2,5.

Данная запись обозначает, что на окрашенной поверхности наблюдается:

- незначительное количество (балл 2) мелких пузырей (размер балл 2);

- небольшое количество трещин (балл 2) шириной до 1 мм (размер балл 4);

- пронизывающих всю лакокрасочную систему до металла (в);

- меление средней интенсивности (балл 2,5) по всей поверхности.

На основании оценок отдельных видов разрушения делают заключение о необходимости либо локального удаления разрушенного покрытия, либо его полной очистки до металла.

Контроль подготовленной поверхности, ранее не окрашенной или после полного удаления прежних покрытий

Контроль чистоты поверхности

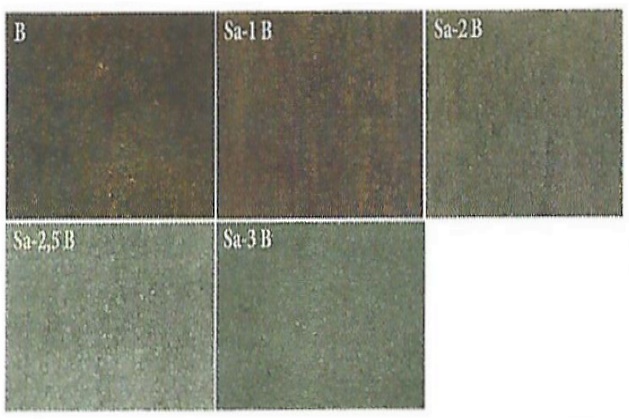

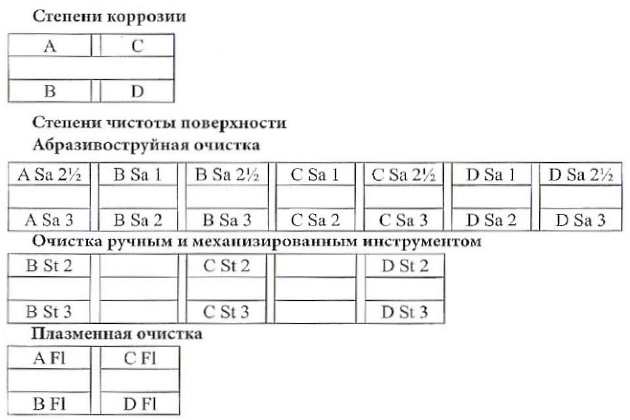

Степень чистоты поверхности оценивают в соответствии с требованиями стандарта ИСО 8501-1 (в части очистки от продуктов коррозии и прежних покрытий) и в соответствии с требованиями стандарта ИСО 8502 (в части очистки от растворимых веществ, пыли, жиров и масел). Степени очистки от продуктов коррозии и прежних покрытий определяют по описаниям и фотографиям типичных примеров вида поверхности после очистки. Каждую степень чистоты поверхности обозначают соответствующими буквами и цифрами, которые указывают на исходное состояние поверхности, способ подготовки поверхности и степень очистки. Например, A Sa 3. Оценка исходного состояния поверхности (степени коррозии) характеризуется степенями А, В, С, D.

Способ подготовки поверхности обозначается следующим образом:

- Sa — абразивоструйная очистка;

- St — очистка ручным или механизированным инструментом;

- F1 — термическая (пламенная) очистка.

Степени абразивоструйной очистки характеризуются следующим образом:

- Sa 1 — Легкая очистка. При осмотре без увеличения поверхность должна быть свободной от видимых пятен масла, смазки, грязи, а также от слабопристающих окалины, ржавчины, лакокрасочного покрытия и посторонних частиц;

- Sa 2 — Тщательная очистка. При осмотре без увеличения поверхность должна быть свободной от видимых пятен масла, смазки и грязи, а также от большей части прокатной окалины, ржавчины, лакокрасочного покрытия и посторонних частиц. Любые оставшиеся загрязнения должны плотно прилегать к поверхности;

- Sa 2½ — Очень тщательная очистка. При осмотре без увеличения поверхность должна быть свободной от видимых следов смазки и грязи, а также от прокатной окалины, ржавчины, лакокрасочного покрытия и посторонних частиц. Любые оставшиеся следы загрязнений должны выглядеть только как легкое окрашивание в виде пятен или полос;

- Sa 4 — Очистка до визуально чистой стали. При осмотре без увеличения поверхность должна быть свободной от видимых следов масла, смазки и грязи, а также от прокатной окалины, ржавчины, лакокрасочного покрытия и посторонних частиц. Она должна иметь однородную металлическую окраску.

- St 2 — Тщательная очистка. При осмотре без увеличения поверхность должна быть свободной от видимых пятен масла, смазки, грязи, а также от плохо пристающих прокатной окалины, ржавчины, лакокрасочного покрытия и посторонних частиц;

- St 3 — Очень тщательная очистка. Как St 2, но поверхность должна обрабатываться более тщательно до получения металлической окраски;

Степени очистки ручным и механизированным инструментом характеризуются следующим образом:

Примечание. Степень St 1 отсутствует в стандарте, так как легкая очистка ручным и механизированным инструментом не обеспечивает пригодность поверхности для окрашивания.

Пламенная очистка характеризуется одной степенью — F1. При осмотре без увеличения на поверхности не должны быть видны прокатная окалина, ржавчина, старое лакокрасочное покрытие и посторонние частицы. Любые оставшиеся загрязнения должны выглядеть только как слабое окрашивание поверхности (оттенки различных цветов).

На рис. 10 представлены фото поверхностей с основными степенями очистки.

На рис. 11 показаны все установленные стандартом ИСО 8501-1 степени коррозии и степени чистоты поверхности для различных методов очистки. Пустые места на схеме, где должны были бы располагаться степени A Sa 1, A Sa 2, A St 2, A St 3, показывают, что такие степени чистоты невозможны. Стандарт содержит 28 фотографий, соответствующих указанным степеням коррозии и чистоты поверхности.

В случае ранее окрашенных поверхностей, подготовленных для нового окрашивания, для сравнения следует пользоваться только фотографиями с обозначением степеней коррозии D или С (например, D Sa 2 или С Sa 2); выбор между ними зависит от конкретного коррозионного состояния поверхности.

Оценка качества очистки поверхности от растворимых продуктов коррозии, пыли, хлоридов и др. производится методами, регламентируемыми стандартом ИСО 8502 (части 1-9). Необходимость такого контроля специально оговаривается в соответствующей документации.

Испытания по определению растворимых продуктов коррозии железа (ионов Fe3+) выполняются по методам стандарта ИСО 8502-1 с использованием индикаторной ленты. Метод позволяет определить загрязнения с содержанием растворимых соединений железа 5-250 мг/м2. С этой целью допускается применять также другие методы с использованием индикаторов в виде эмульсий, схемы измерения электропроводности раствора, визуальной оценки и др.

Читайте также: Системы судовых покрытий — виды грунтовок и эмалей

Определение хлоридов на очищенной поверхности производится по стандарту ИСО 8502-2. Метод основан на смывании хлоридов на определенной площади определенным количеством воды и титрованием полученного раствора с помощью нитрата ртути. О содержании хлоридов судят по количеству получившегося осадка хлорида ртути. Об окончании титрования, т. е. об отсутствии в растворе свободных ионов хлорида, судят по изменению цвета раствора, содержащего в качестве индикатора дифенилкарбазон.

Содержание пыли на очищенной поверхности определяют по стандарту ИСО 8502-3. Для этого используется прозрачная липкая лента, на которую прилипает пыль с поверхности. Степень загрязнения по количеству и размерам частиц определяют в баллах от 0 до 5 путем сравнения с эталонами данного стандарта.

Контролируя содержание пыли на поверхности очищенного металла, также следует проверять содержание пыли на лесах, подмостях, трапах и других местах, откуда она может попасть на поверхность при окрашивании.

Стандарт ИСО 8502-6 регламентирует простой метод отбора проб растворимых загрязнений с помощью гибких ячеек, приклеиваемых к поверхности (метод Бресли). В ячейку впрыскивают шприцем определенное количество дистиллированной воды, которую через некоторое время этим же шприцем вытягивают обратно и анализируют согласно стандарту ИСО 8502-9, определяя электропроводность. По величине электропроводности судят о степени загрязнения поверхности солями.

Контроль шероховатости поверхности

Параметры шероховатости определяются только в случае очистки абразивоструйным методом поверхности, ранее не окрашенной или после полного удаления прежних покрытий. Шероховатость может быть оценена различными методами и измерительными средствами, наиболее распространенными из которых являются:

- компараторы (эталоны сравнения) по ИСО 8503-2;

- микроскоп по ИСО 8503-3;

- профилометр (или профилограф) по ИСО 8503-4;

- метод реплик по стандартам ИСО 8503-5 или NACE RP 0287;

- электронные приборы.

Наиболее простым и доступным методом оценки шероховатости является использование компараторов ИСО, технические характеристики которых соответствуют стандарту ИСО 8503-1. Компараторы применяются для типов S (shot — дробь) и G (grit — песок) и представляют собой плоские пластины, которые разделены на четыре сегмента с различной строго калиброванной шероховатостью (рис. 12).

Компараторы требуют осторожного обращения. При обнаружении износа или в случае сомнения при оценке шероховатости поверхности их следует ликвидировать или подвергнуть повторной калибровке согласно стандартам ИСО 8503-3 или ИСО 8503-4. Компаратор считается калиброванным при условии, что номинальные величины и допуски для всех профилей не выходят за пределы, указанные в ИСО 8503-1 (табл. 3).

Если визуальная оценка чистоты поверхности компаратора не соответствует степеням Sa 2½ или Sa 3 по ИСО 8501-1, то он подлежит уничтожению.

Стандарт ИСО 8503-2 регламентирует визуальный и осязательный метод оценки шероховатости. Процедура определения шероховатости исследуемой поверхности включает в себя следующие действия контролера:

- очистка поверхности от пыли и мусора;

- подбор компаратора (S или G), соответствующего профилю исследуемой поверхности;

- сравнение шероховатости исследуемой поверхности поочередно с четырьмя сегментами компаратора. При необходимости для этого можно использовать лупу с увеличением не более 7. Сравнение производится при расположении компаратора рядом с исследуемым участком поверхности;

- определение группы шероховатости исследуемой поверхности:

- тонкая — шероховатость между сегментами 1 и 2, но ниже, чем сегмента 2;

- средняя — шероховатость между сегментами 2 и 3, но ниже, чем сегмента 3;

- грубая — шероховатость между сегментами 3 и 4, но ниже, чем сегмента 4.

Если шероховатость исследуемого участка ниже нижней границы группы «тонкая», то она оценивается как «очень тонкая»; если шероховатость выше верхней границы «грубая», то она оценивается как «очень грубая».

Если визуальная оценка затруднена, то можно применить осязательную оценку путем легкого «царапанья» внутренней поверхностью ногтя пальца поочередно используемой поверхности и сегментов компаратора.

В случае сомнений в результате визуальной оценки шероховатости параметры шероховатости можно оценить в соответствии со стандартными ИСО 8503-3 (метод с использованием микроскопа) или ИСО 8503-4 (применение прибора с мерительным шрифтом).

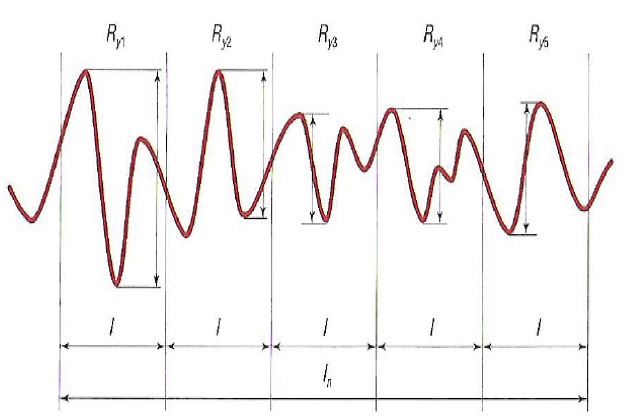

Схема определения параметров шероховатости Ry,

и

с помощью профилометра или профилографа показана на рис. 13.

Рис. 13 Схема определения параметров шероховатости

и

Расчет значения шероховатости проводят по формуле:

- (10 — число изменений на различных ln)

где:

- ln — длина оценки (12,5 мм);

- l — длина выборки (22,5 мм).

При использовании микроскопа схема аналогична, но параметры будут иметь обозначение

и

соответственно. В практике абразивоструйной подготовки поверхности и контроля шероховатости пока еще часто используются прежние параметры шероховатости

и

по стандарту ИСО 468, разработанному ранее в основном для применения в машиностроении. В принципе можно пользоваться этим стандартом, хотя он менее удобен; в этом случае параметр Rz соответствует параметру Ry5 по ИСО 8503.

Контроль подготовленной поверхности после локального удаления старых покрытий

Оценка степени подготовки поверхности проводится по стандартам ИСО 8501-2 (в части локальной очистки от прежних покрытий) и ИСО 8502 (в части очистки от растворимых веществ, пыли, жиров и масел). Степени подготовки определяют по описаниям и фотографиям типичных примеров вида поверхности после очистки, приведенных в ИСО 8501-2.

Каждая степень подготовки поверхности обозначается соответствующими буквами и цифрами, которые указывают на способ и степень подготовки. Например, в обозначении Р Sa 2 буква Р указывает на то, что производилось локальное удаление ранее нанесенного покрытия.

Способ подготовки поверхности обозначается следующими буквами:

- Sa — абразивоструйная очистка;

- St — очистка ручным или механизированным инструментам;

- Ма — очистка шлифованием (наждачной бумагой или щетками).

Степени абразивоструйной подготовки характеризуются следующим образом:

- Р Sa 2 — тщательно локальная очистка. Прочно прилегающие слои старого лакокрасочного покрытия должны оставаться неповрежденными. При осмотре без увеличения на поверхности не должны быть видны следы масла, смазки, грязи, слабо прилегающего покрытия. Допускается наличие небольшого количества прокатной окалины, ржавчины и посторонних частиц на очищенных от покрытия участках. Любые оставшиеся загрязнения должны прилегать плотно;

- Р Sa 2½ — очень тщательная локальная очистка. Прочно прилегающие слои старого лакокрасочного покрытия должны оставаться неповрежденными. При осмотре без увеличения на поверхности не должны быть видны следы масла, смазки, грязи, слабо прилегающего покрытия, прокатной окалины, ржавчины и посторонних частиц. Любые оставшиеся следы загрязнений должны выглядеть только как легкое окрашивание в виде пятен или полос;

- Р Sa 3 — локальная очистка до визуально чистой стали. Прочно прилегающие слои старого лакокрасочного покрытия должны оставаться неповрежденными. При осмотре без увеличения на поверхности не должны быть видны следы масла, смазки, грязи, слабо прилегающего покрытия, прокатной окалины, ржавчины и посторонних частиц. На очищенных от покрытия участках поверхность должна иметь однородную металлическую окраску.

Примечания.

- Степень подготовки Р Sa 1 отсутствует, так как такая поверхность непригодна для окрашивания.

- Прочно держащимся лакокрасочным покрытием считается покрытие, которое невозможно удалить с поверхности незаостренным металлическим шпателем или струей воды под давлением 20 МПа.

Степени подготовки ручным и механизированным инструментом характеризуются следующим образом:

- Р St 2 — тщательная локальная очистка. Прочно прилегающие слои старого лакокрасочного покрытия должны оставаться неповрежденными. При осмотре без увеличения на поверхности не должны быть видны следы масла, смазки, грязи, слабо прилегающего покрытия, прокатной окалины, ржавчины и посторонних частиц. Поверхность должна иметь однородную металлическую окраску;

- Р St 3 — очень тщательная локальная очистка, как для Р St 2, но поверхность, подлежащая очистке, должна обрабатываться более тщательно для получения металлической окраски;

- РМа — прочно прилегающие слои старого лакокрасочного покрытия должны оставаться неповрежденными. При осмотре без увеличения на поверхности не должны быть видны следы масла, смазки, грязи, слабо прилегающего покрытия, прокатной окалины, ржавчины и посторонних частиц. Любые оставшиеся следы загрязнений должны выглядеть только как легкое окрашивание в виде пятен или полос.

Подготовка шлифованием характеризуется одной степенью:

Оставшиеся после подготовки поверхности прежние лакокрасочные покрытия при необходимости, т. е. при наличии соответствующих требований в технической документации на производство окрасочных работ или рекомендаций поставщика ЛКМ, подвергают обработке для придания шероховатости.

Адгезия оставшихся покрытий может быть проверена согласно стандартам ИСО 2409 или ИСО 4624, а также другими подходящими способами.

Предлагается к прочтению: Маскирующая окраска военных кораблей и гражданских судов

Оставшиеся покрытия в местах прилегания к очищенным до металла участкам должны иметь плавные переходы (скосы). Последующие покрытия должны совмещаться с оставшимися покрытиями. При необходимости следует проверить совместимость покрытий. В случае получения отрицательного результата старое покрытие необходимо удалить полностью или заменить ЛКМ для получения нового покрытия.

Стандарт ИСО 8501-2 содержит набор фотографий, соответствующих типичным случаям локальной очистки ранее окрашенных поверхностей.

Контроль поверхности, подготовленной методом гидроочистки

Степень подготовки поверхности при использовании Оборудование для гидроабразивной, термоабразивной и гидроструйной очистки поверхностигидроструйной очистки высоким или сверхвысоким давлением оценивается по международному стандарту ИСО 8501-3 или американскому стандарту NACE/SSPC-SP12.

Стандартом NACE/SSPC-SP12 установлены следующие четыре степени очистки:

- WJ-1 — поверхность должна быть свободна от видимых следов ржавчины, покрытий, прокатной окалины и инородных частиц. Поверхность должна иметь характерный матовый металлический цвет;

- WJ-2 — поверхность должна быть свободна до видимых следов ржавчины, покрытий, прокатной окалины и инородных частиц до характерного матового металлического цвета по меньшей мере на 95% площади; на оставшихся 5% площади возможны только беспорядочно разбросанные следы ржавчины, покрытий и инородных частиц;

- WJ-3 — поверхность должна быть очищена до характерного матового металлического цвета по меньшей мере на 2/3 поверхности и только на 1/3 поверхности возможны беспорядочно разбросанные следы ржавчины, покрытий и инородных частиц;

- WJ-4 — с поверхности должны быть равномерно удалены непрочно держащиеся ржавчина, прокатная окалина и покрытия.

Стандартом ИСО 8501-4 установлены следующие три степени очистки:

- Wa1 — легкая водоструйная очистка. При рассмотрении без увеличения на поверхности не должно быть следов масла, жира, отслаивающейся ржавчины и инородных тел. Возможны редкие рассеянные прочно держащиеся остатки различных загрязнений;

- Wa2 — тщательная водоструйная очистка. При рассмотрении без увеличения на поверхности не должно быть следов масла, жира и большей части ржавчины, предыдущих покрытий и инородных тел;

- Wa3 — очень тщательная водоструйная очистка. При рассмотрении без увеличения на поверхности не должно быть следов масла, жира, грязи, старых покрытий и инородных тел. Допускается лишь некоторое изменение цвета поверхности в местах питтингов, но только в виде бледных пятен.

Стандартом ИСО 8501-4 также установлены три степени вторичной ржавчины Перспективные методы и оборудование для очистки поверхностипосле гидроочистки:

- FRA — легкая вторичная ржавчина. На поверхности видно некоторое количество желтой (коричневой) ржавчины, через которую просматривается стальная поверхность. Ржавчина может распространяться как по всей поверхности, так и в виде отдельных пятен. При легком протирании на ветоши не остается следов ржавчины;

- FRB — средняя вторичная ржавчина. На поверхности виден слой желтой (коричневой) ржавчины, который закрывает исходную стальную поверхность и непрочно закреплен на ней. Ржавчина равномерно распределена на поверхности или находится в виде отдельных пятен. При протирании на ветоши остаются легкие следы;

- FRC — обильная вторичная ржавчина. На поверхности виден слой желтой (коричневой) ржавчины, который закрывает исходную стальную поверхность и прочно закреплен. Ржавчина может быть равномерно распределена на поверхности или находиться в виде пятен. При протирании на ветоши остаются значительные следы.

Оформление документации

Выполнение контрольных операций и результаты контроля оформляют документально на всех стадиях подготовки поверхности. В рабочем журнале инспектор ежедневно отмечает все вопросы, по которым ему пришлось работать в течение дня, с указанием даты и времени. Акт контроля оформляется, как правило, на весь объем работы по подготовке поверхности. Однако при большом объеме работ, выполненном на протяжении сравнительно длительного времени, приемку подготовленной поверхности можно осуществлять в несколько этапов с соответствующим оформлением актов о частичной готовности.

В акте отмечают результаты контроля техпроцесса подготовки поверхности и качества подготовленной поверхности, включая следующие данные:

- климатические условия в период выполнения работ;

- марка и качество применяемых материалов;

- работоспособность оборудования, технологической оснастки и приборов контроля;

- квалификация персонала;

- параметры технологического процесса;

- состояние исходной поверхности;

- чистота и шероховатость обработанной поверхности.

В акте дают заключение о соответствии качества очистных работ требованиям стандартов и технологической документации и принятии инспектором конкретного объема работ.

При наличии каких-либо отклонений от требований стандартов или технологической документации на выполнение очистных работ, которые не были исправлены по замечаниям инспектора, оформляют уведомление о нарушении требований. Уведомление обсуждают представители заинтересованных сторон.

Рекомендуется к прочтению: Рекомендуемые системы судовых покрытий

В сводный отчет о контроле качества выполнения окрасочных работ на объекте заносят основную информацию об организации работ и значении основных параметров технологического процесса подготовки поверхности.