Для того, чтобы используемое покрытие выполняло свои защитные свойства как можно дольше, надо следовать определенным правилам. Подготовка поверхности перед ЛКМ осуществляется после определения степени повреждения старого покрытия и выбора способа очистки.

- Взаимодействие ЛКМ с поверхностью металла

- Общие требования к подготовке поверхности

- Стандарты, регламентирующие подготовку поверхности

- Технологии очистки поверхности

- Абразивоструйная очистка — бластинг

- Сухая абразивоструйная очистка

- Абразивоструйная очистка с вакуумным отсосом использованного абразива

- Влажная абразивоструйная очистка

- Гидроабразивная очистка

- Термоабразивная очистка

- Выбор абразива

- Технико-экономический анализ возможных вариантов абразиво струйной подготовки поверхности

- Дробеметная очистка

- Очистка ручным и механизированным инструментом

- Химические способы очистки

- Удаление старых покрытий

Взаимодействие ЛКМ с поверхностью металла

Защитные свойства лакокрасочных покрытий зависят в первую очередь от характера взаимодействия ЛКМ с подложкой, т. е. от типа и силы возникающих между ними связей. Непременное условие формирования покрытия — смачивание поверхности подложки жидким ЛКМ.

Для обеспечения взаимодействия разнородных материалов, в частности ЛКМ и металла, между ними необходим контакт. Поскольку действие сил, обеспечивающих физические или химические связи металла с полимером, проявляются на расстоянии не более 0,5 нм (приблизительно равно диаметру молекулы воды), то контакт может произойти, если зазор между пленкой жидкого ЛКМ и металла будет не более 0,5 нм. Связи, возникающие между ЛКМ и металлом, называются адгезионными.

Адгезия — сцепление поверхностей разнородных материалов. В рассматриваемом случае это явление заключается в установлении связи между лакокрасочной пленкой и подложкой, на которую она нанесена.

При этом возникают различные по природе связи:

- химические с энергией 50-1000 кДж/моль;

- водородные;

- электрические;

- молекулярные (силы Ван-дер-Ваальса) с энергией до 50 кДж/моль;

- а также связи, вызванные механическим сцеплением ЛКМ с неровностями окрашиваемой поверхности.

Количественно об адгезии обычно судят по величине адгезионной прочности (А), которая представляет собой работу, затраченную на разрушение адгезионных связей. Адгезионную прочность условно можно представить как произведение средней энергии единичной адгезионной связи и числа связей, приходящихся на единицу площади контакта:

Наиболее высокой адгезионной прочностью обладают покрытия из моно- и олигомерных пленкообразователей, превращающихся в полимерное состояние непосредственно на подложке.

В адгезионном взаимодействии существенна также роль подложки. Адгезионная активность металлов различается. Как правило, адгезионная прочность уменьшается в ряду: медь > углеродистая сталь > легированная сталь > алюминий > цинк > олово > свинец.

Адгезия зависит от условий формирования покрытия. Повышение температуры улучшает адгезионное взаимодействие, конечно, если это не сопровождается деструкцией ЛКМ. Улучшению адгезии способствуют ультразвуковое и радиационное воздействие.

Предлагается к прочтению: Покрытия для нефтегазовых платформ

На полноту контакта ЛКМ и подложки, качество их взаимодействия влияют следующие основные свойства окрашиваемой поверхности:

Чистота поверхности. Поверхность практически всех твердых тел содержит различные загрязнения. Типичными загрязнениями металлом являются оксиды в виде прокатной окалины и ржавчины. Наибольшую опасность с точки зрения коррозии вызывает окалина, которая представляет собой смесь оксидных соединений железа: востита FeO, магнетита Fe3О4, и гематита F2О3. Окалина обладает большим положительным электродным потенциалом в водных растворах в сравнении с потенциалом железа. В связи с этим в воде, влажной атмосфере, растворах солей при наличии окалины наблюдается интенсивная коррозия стали на участках с разрушенной окалиной. Окалина довольно прочно сцеплена с металлом, и ее удаление является наиболее трудоемкой частью очистных работ.

Ржавчина — гидратированные оксиды железа; ее присутствие приводит к снижению адгезии покрытий и, кроме того, усиливает осмотическое проникновение воды под лакокрасочную пленку из-за наличия в ней растворимых продуктов.

Неизбежным загрязнением на металлах является вода. В зависимости от адсорбционной активности металла и влажности воздуха количество воды на поверхности металла может составлять от нескольких до десятков монослоев. Энергия связи молекул адсорбированной воды с поверхностью металла уменьшается по мере удаления от поверхности. Температурная область десорбции воды составляет для различных металлов 250-430 °С, т. е. в обычных условиях на поверхности металла всегда имеется влага.

Таким образом, при нанесении на металлические поверхности ЛКМ практически всегда (даже после очистки) контактирует не с металлом, а с его кислородными или иными соединениями и адсорбированной водой.

Адсорбированная вода всегда имеется также на поверхности и других материалов:

- бетона,

- пластмасс,

- резины,

- дерева.

Кроме того, в связи со щелочностью поверхность многих строительных материалов загрязнена карбонатами за счет диоксида углерода воздуха.

Загрязнения в виде жиров, консервационных масел и смазок, остатков полировочных паст, охлаждающих эмульсий и других веществ ухудшают условия смачивания поверхности ЛКМ и, следовательно, ослабляют взаимодействие ЛКМ с подложкой, что негативно влияет на адгезию и защитные свойства формируемого покрытия.

При окрашивании полимерных материалов на поверхности иногда присутствуют низкомолекулярные фракции и свободные мономеры. Наличие таких загрязнений, несовместимых с функциональными группами пленкообразователя, особенно отрицательно сказывается на адгезионной прочности покрытий.

Даже после тщательного обезжиривания поверхности и удаления продуктов коррозии на ней могут остаться другие загрязнения, например пыль от разрушения частиц абразива, соль из морской воды или атмосферы, остатки старого покрытия и др. Эти загрязнения необходимо удалить с поверхности по возможности более тщательно, поскольку их растворимая часть вызывает осмотическое проникновение воды, а не растворимые частицы ослабляют контакт ЛКМ с поверхностью.

Рельеф поверхности. Эта характеристика окрашиваемого объекта связана с исходными дефектами поверхности и условиями обработки. Дефекты поверхности образуются при изготовлении деталей и конструкций. К ним относятся заусеницы, вмятины, острые кромки, сварочный град, остатки флюсов, неровности сварных швов и др. Дефекты поверхности приводят к получению покрытия разной толщины, возникновению анодных и катодных областей, непрокрашенных участков и, в конечном итоге, преждевременному разрушению покрытия и коррозии подложки.

Источник: Foter.com

С точки зрения подготовки поверхности при оценке рельефа особое внимание обращают на шероховатость. Необходимо добиться оптимальной шероховатости применительно к конкретному виду покрытия. Шероховатость поверхности может влиять на свойства получаемого покрытия как положительно, так и отрицательно. Оптимальная величина шероховатости определяется из следующих соображений. С одной стороны, чем больше шероховатость, тем больше истинная (активная) поверхность металла и, на первый взгляд, выше адгезионная прочность лакокрасочного покрытия. Например, соотношение между площадями кажущейся поверхности (определенной по ее геометрическим размерам) и истинной составляет для полированной стали около 1,4, а для стали после абразивоструйной обработки может достигать 10.

С другой стороны, слишком большая шероховатость может привести к следующим недостаткам:

- снижению декоративных свойств покрытия из-за волнистости окрашенной поверхности, что влечет за собой повышение грязеудержания;

- потере ЛКМ вследствие заполнения глубоких впадин на шероховатой поверхности. Например, при шероховатости около 150 мкм расход краски увеличивается на 0,1 л/м²;

- возможное появление пустот на дне глубоких впадин, т. е. участков неадгезированного покрытия, что ведет к снижению адгезионной прочности.

По мнению авторов, для крупногабаритных металлоконструкций, на которые наносят толстослойные (более 250 мкм) покрытия классом IV и выше по ГОСТ 9.032, оптимальная шероховатость (Rz) может составлять 40-90 мкм.

Очевидно, что оптимизировать следует не только величину, но и тип шероховатости (shot или grit) в зависимости от вида применяемого абразива и требуемых качеств покрытия.

Для получения необходимой шероховатости подложки применяют различные способы:

- выбор материала;

- размера и формы частиц абразива;

- выбор способа обработки;

- изменение энергии удара частиц и пр.

Шероховатость поверхности после абразивоструйной обработки оценивается в соответствии с требованиями стандарта ИСО 8503.

Поверхность металла содержит беспорядочные неровности с выступами и впадинами, трудно поддающимися описанию. Рекомендуется различать «волнистость» («рябь»), получаемую при обработке относительно круглыми частицами абразива (например, литой дробью), и «шероховатость», образующуюся при использовании абразива с острыми краями (например, купершлака). В первом случае для контроля шероховатости используют компараторы (эталоны сравнения) S (shot), во втором — компараторы G (grit). Интервалы визуальных оценок по компараторам характеризуются как «тонкий», «средний» и «грубый».

Для количественной оценки шероховатости используют параметры:

- h — при оценке с помощью микроскопа;

- Rvg — при оценке с помощью профилографа.

Природа материала. С точки зрения характера взаимодействия окрашиваемого материала с ЛКМ природу подложки можно характеризовать двумя свойствами: сродством к воде (т. е. его гидрофильностью или гидрофобностью) и величиной поверхностной энергии.

Читайте также: Покрытия судовых грузовых помещений, топливных и балластных танков

Металлы по своей молекулярной структуре гидрофобны, однако присутствие оксидов и других сорбированных соединений может придать их поверхности гидрофильность. В зависимости от вида применяемого ЛКМ требуется соответствующая поверхность: для окраски водными ЛКМ — гидрофильная, а ЛКМ на основе гидрофобных пленкообразователей — гидрофобная. Гидрофилизация поверхности достигается обезжириванием, нанесением конверсионных покрытий, гидрофобизация — обработкой различными поверхностно-активными веществами, аппретированием и т. п.

Поверхностная энергия твердых тел, служащих подложкой, во многом определяет такие важные свойства, как смачивание, растекание, адгезия и др. Как правило, жидкости тем лучше смачивают подложку, чем выше ее поверхностная энергия. Поверхностную энергию, как и степень гидрофильности или гидрофобности, можно существенно изменить путем модификации, например обработкой силанами, оксидированием, фосфатированием, азотированием и другими методами.

Общие требования к подготовке поверхности

Качественная подготовка поверхности под окраску является залогом долговечности и качества лакокрасочного покрытия. Считается, что качество покрытия на 50-60% зависит от качества подготовки поверхности, на 20-30% — от качества ЛКМ и на 20% от качества нанесения ЛКМ.

Цель подготовки поверхности — удаление любых загрязнений, которые могут помешать непосредственному контакту ЛКМ с подложкой, а также создание рельефа поверхности, который способствует увеличению истинной поверхности контакта.

Подготовка поверхности под окраску включает следующие основные операции:

- устранение дефектов поверхности;

- удаление продуктов коррозии;

- удаление масляных и жировых загрязнений;

- удаление прочих загрязнений (хлоридов, остатков абразива, пыли и др.).

Работы по устранению дефектов поверхности (заусеницы, острые кромки, сварочные брызги и др.), как правило, выполняют в процессе изготовления конструкций до начала очистных работ.

Для удаления загрязнений и создания требуемой шероховатости поверхности применяют преимущественно механические и химические методы. Термический метод с использованием газокислородных горелок в настоящее время практически не применяется в связи с пожароопасностью и непривлекательностью труда.

Источник: Foter.com

Метод обработки (или их сочетания) выбирают с учетом следующих основных факторов:

- требуемого уровня и определенного рельефа поверхности;

- совместимости с выбранной системой лакокрасочного покрытия;

- материала и исходного состояния поверхности;

- наличия ранее нанесенных покрытий и их состояния;

- требуемой долговечности покрытия с учетом условий эксплуатации объекта;

- наличия соответствующих оборудования, материалов, приборов контроля, персонала;

- доступности поверхностей, возможности необходимого освещения;

- соответствия условиям безопасности труда и охраны окружающей среды;

- экономической целесообразности.

Поскольку стоимость очистных работ определяется достигаемым уровнем чистоты поверхности, то следует выбирать либо уровень чистоты, требуемый для нанесения выбранных ЛКМ, либо, наоборот, выбирать ЛКМ и систему покрытия, которые возможно нанести при той чистоте поверхности, которую можно реально обеспечить исходя из наличия оборудования, качества абразива, квалификации персонала и т. п. Оптимизация затрат на подготовку поверхности основывается на следующем положении; не всегда целесообразно добиваться самого высокого уровня чистоты, а нужно обеспечить уровень чистоты, необходимый для конкретных системы покрытия и условий эксплуатации окрашиваемого объекта, учитывая существенное возрастание затрат с повышением степени чистоты поверхности.

Отечественный и зарубежный опыт очистных работ показал, что повышение степени чистоты от Sa 2 до Sa 2½ и Sa 3 приводит к следующему росту затрат средств и трудоемкости:

Во избежание загрязнения поверхности веществами, стимулирующими коррозию, а также для снижения стоимости очистных работ следует избегать хранения изделий и конструкций, подлежащих окрашиванию, в промышленной или морской атмосфере. По возможности подготовку поверхности следует производить, когда коррозия стали по стандарту ИСО 8501-1 оценивается степенью А или между А или В. После очистки необходимо как можно быстрее нанести слой межоперационной грунтовки.

Во время выпадения осадков не рекомендуется очистка с применением сухих методов. Если работу все же необходимо проводить в неблагоприятных условиях, важно принять соответствующие меры предосторожности (укрытия, нагрев поверхности, утепление помещений, осушение воздуха и др.). Для конденсации влаги температура поверхности и должна быть выше точки росы не менее чем на 3 °С.

Рекомендуется к прочтению: Инфракрасная идентификация лакокрасочных покрытий судов и кораблей, как гарант качества

Прежде чем проводить абразивоструйную обработку, поверхность нужно очистить от масел, смазок, грязи и других загрязнителей. При наличии толстого слоя ржавчины ее рекомендуется предварительно снять с помощью ручного или механизированного инструмента.

Масляные и жировые загрязнения должны быть удалены растворителем или водными моющими растворами. Меловые загрязнения, копоть от сварки и резки удаляются пресной водой, при необходимости используют пневмощетки. При наличии на поверхности растворимых солей их необходимо удалить струей воды до абразивоструйной обработки.

Для выполнения очистных работ необходимо обеспечить достаточное освещение (50-150 лк). На практике часто используют простой тест на достаточность освещения: человек должен свободно читать газетный текст.

Параметры очистки, такие, как способ подготовки поверхности, тип абразива, чистота поверхности, шероховатость и другие, должны быть указаны в договорной и (или) технологической документации на окрасочные работы и не должны противоречить рекомендациям поставщика ЛКМ.

Если в процессе очистных работ не была достигнута необходимая степень подготовки поверхности, то работа повторяется; при этом возможно использование других наиболее подходящих для этого случая методов. В отдельных случаях в плане работ сразу предусматривается применение различных методов подготовки поверхности (например, первоначально гидравлическая очистка от старого покрытия и продуктов коррозии, затем абразивоструйная очистка от налёта ржавчины и для создания оптимального рельефа).

Находящиеся в окрашиваемых помещениях трубы, элементы слесарного насыщения, другие неокрашиваемые поверхности и изделия до абразивоструйной обработки должны быть защищены резиной или плотной тканью.

При подготовке ранее окрашенных поверхностей не всегда нужно полностью удалять старые покрытия. В тех случаях, когда возможно допустить локальное удаление старого покрытия, должны достигаться следующие условия:

- оставшееся покрытие совместимо с новым покрытием и не снижает его защитные свойства;

- во время локальной очистки не были повреждены соседние участки;

- процесс должен быть экономически целесообразен.

Стандарты, регламентирующие подготовку поверхности

Ниже приводится перечень международных стандартов (ИСО), регламентирующих технологические операции по подготовке поверхности:

- ИСО 8501-1988. Подготовка стальной основы перед нанесением красок и подобных покрытий. Визуальная оценка чистоты поверхности.

- ИСО 8502. Подготовка стальной основы перед нанесением красок и подобных покрытий. Испытания для оценки чистоты поверхности.

- ИСО 8503-1988. Подготовка стальной основы перед нанесением красок и подобных покрытий. Характеристики шероховатости поверхности стальной основы, очищенной методом струйной очистки.

- ИСО 8504. Подготовка стальной основы перед нанесением красок и подобных покрытий. Методы подготовки поверхности.

- ИСО 11124-1993. Подготовка стальной основы перед нанесением красок и подобных покрытий. Спецификации металлического абразива для струйной очистки.

- ИСО 11125-1993. Подготовка стальной основы перед нанесением красок и подобных покрытий. Методы испытаний металлического абразива для струйной очистки.

- ИСО 11126-1993. Подготовка стальной основы перед нанесением красок и подобных покрытий. Спецификации неметаллического абразива для струйной очистки.

- ИСО 11127-1993. Подготовка стальной основы перед нанесением красок и подобных покрытий. Метод испытаний неметаллического абразива для струйной очистки.

- ИСО 4628-2003. Лаки и краски. Оценка степени разрушения покрытий. Обозначение количества и размера дефектов и интенсивности однородных изменений внешнего вида.

- ИСО 4677-1985. Окружающий воздух и воздушная среда при измерениях или испытаниях. Определение относительной влажности.

- ИСО 8573-1-2001. Воздух сжатый. Загрязняющие вещества и классы чистоты.

- ИСО 12944-1998. Лаки и краски. Защита от коррозии стальных конструкций системами защитных покрытий.

- ИСО 20340-2003. Лаки и краски. Требования к рабочим характеристикам защитных окрашивающих систем для морских и прибрежных сооружений.

Примечание. По требованию заказчика в договорной или технологической документации на проведение очистных и окрасочных работ может быть указано, что эти работы или отдельные операции должны выполняться в соответствии с национальными или иными стандартами. В этом случае инспектор должен ознакомиться с требованиями этих стандартов и руководствоваться ими.

Технологии очистки поверхности

Абразивоструйная очистка — бластинг

В настоящее время наиболее эффективным способом подготовки поверхности является абразивоструйная подготовка или бластинг, позволяющая получить наилучшие результаты по чистоте и рельефу окрашиваемой поверхности. Этот способ требует значительных затрат, которые могут составлять 50-70 % полной стоимости окрасочных работ и, конечно, они должны быть экономически целесообразны. Однако на практике часто не учитывают некоторые важные факторы и параметры отдельных технологических операций, в значительной степени определяющие эффективность и экономические показатели очистных работ. Тогда расходы на подготовку поверхности могут не дать желаемых результатов.

Описание современного оборудования и методов подготовки поверхности представлено в статье “Оборудование для подготовки поверхности”.

Ниже изложены некоторые возможности оптимизации процесса абразивоструйной подготовки поверхности исходя из многолетнего опыта работы передовых отечественных и зарубежных фирм.

Источник: Foter.com

Под оптимизацией процесса в данном случае имеются в виду как собственно производственные параметры подготовки поверхности (трудоемкость, себестоимость, энерговооруженность и др.), так и качество подготовки, которое в конечном итоге обеспечит получение высококачественного лакокрасочного покрытия.

Абразивоструйная очистка — наиболее распространенный и эффективный метод подготовки поверхности по нескольким причинам:

- высокая производительность;

- использование как стационарного, так и переносного оборудования;

- возможность обрабатывать различные по форме и материалу конструкции;

- применение локальной и дозируемой обработки;

- возможность регулировки чистоты и шероховатости поверхности.

При абразивоструйной очистке на подготавливаемую поверхность воздействует поток абразива с высокой кинетической энергией. Абразив разгоняется до высокой скорости (около 200 м/с) потоком воздуха или воды; при соударении с поверхностью металла поток удаляет ржавчину, прокатную окалину, имеющиеся покрытия и другие загрязнения. Одновременно поверхность приобретает характерный рельеф, который способствует лучшей адгезии покрытия с металлом.

В настоящее время применяются абразивоструйные установки трех типов:

- эжекционные;

- нагнетательные с вакуумным отсосом пыли и отработанного абразива;

- нагнетательные с открытой струей абразива.

Эжекционные установки просты по устройству и в эксплуатации, но имеют низкую производительность из-за небольшой ударной энергии частиц абразива и используются главным образом для легкой очистки (обдувки) поверхности.

Нагнетательные установки с вакуумным отсосом абразива обеспечивают обеспыливание поверхности и очистку рабочей зоны от пыли на 95-99%, но имеют невысокую производительность (в 4-5 раз ниже, чем установки с открытой струей) и применяются, как правило, для локальной очистки, когда недопустимо образование пыли и возможна герметичная установка всасывающей головки на поверхности.

Наиболее широкое распространение нашли нагнетательные установки с открытой струей абразива. Для обеспечения эффективной с технико-экономической точки зрения работы такие установки должны отвечать следующим основным требованиям:

- установка должна иметь регулируемый клапан подачи абразива, дозировка должна быть стабильной;

- наличие двух воздушных клапанов — впускного и выпускного;

- наклон конической части бункера должен составлять не менее 35 °;

- наличие устройства «старт — стоп», которое позволяет безопасно работать одному оператору;

- обязательно наличие аварийного клапана сброса давления воздуха.

В процессе работы аппарат должен заполняться не менее чем на ⅓ объема бункера, иначе образуется воронка и абразив поступает не самотеком, а в струе воздуха. При этом происходит неравномерная подача абразива и увеличивается износ клапана подачи абразива. Не следует также засыпать абразив в бункер «горкой», чтобы не нарушать работу верхнего клапана. При включении рычага дистанционного управления сначала автоматически закрывается кран подачи абразива, а затем — кран сжатого воздуха. В результате шланг освобождается от абразива и при последующем включении не требуется удалять из него слежавшийся абразив, который может плотно забить шланг. Весь комплекс оборудования и технологической оснастки для подготовки поверхности (компрессор, охладитель, ресивер, шланги, сопла, фильтры и др.) должен обеспечивать прежде всего необходимое давление и чистоту сжатого воздуха.

Потери давления резко снижают производительность очистки. Например, при номинальном давлении компрессора 7 бар снижение давления, измеренного у сопла, уменьшит производительность очистки в следующем соотношении:

| Давление, бар | Производительность, % |

|---|---|

| 7 | 100 |

| 5-6 | 66 |

| 4-2 | 50 |

Необходимое давление сжатого воздуха и снижение потерь давления обеспечивается правильным выбором шлангов, сопел, соединительных муфт, а также надлежащими эксплуатацией и уходом за ними. Для обеспечения небольших (допустимых) потерь давления воздуха в шлангах их длина должна быть по возможности минимальной, внутренняя поверхность гладкой, соединения участков шланга производиться с помощью специальных муфт. Необходимо постоянно следить за износом шлангов, не допускать перегибов, стараться укладывать шланги по плавной линии.

Шланги подачи абразивовоздушной смеси всегда обуславливают большие потери давления, чем воздушные шланги, поэтому абразивоструйные аппараты желательно располагать как можно ближе к обрабатываемой поверхности, чтобы шланги подачи абразива были короче воздушных шлангов.

Для обеспечения допустимых потерь в системе подачи воздуха и абразивовоздушной смеси во всех случаях желательно использовать шланги диаметром 1,5-2,0” (38-50 мм), но не менее 1,25” (32 мм). В табл. 1 указаны ориентировочные данные для оценки потерь давления в воздушных шлангах при условии хорошего состояния их внутренней поверхности, использования штатных соединительных муфт и отсутствия перегибов.

Сухая абразивоструйная очистка

Сухая абразивоструйная очистка осуществляется путем включения абразива в воздушный поток и направления этого потока с помощью сопла на очищаемую поверхность. Выпускается большое количество различных установок для сухой абразивоструйной очистки, различающихся по размерам, мощности, давлению, расходу воздуха и абразива и другим параметрам. Однако принцип действия и общая схема таких установок довольно близки (см. статью “Оборудование для подготовки поверхности”).

Для поточного производства часто используют стационарные установки в виде камер или кабин, как правило, большой мощности и с несколькими соплами для одновременной обработки конструкции с разных сторон. Основные технические характеристики наиболее распространенных переносных абразивоструйных установок приведены в табл. 2.

Такие установки снабжены резервуаром для абразива, размер которого обязательно должен соответствовать объему очистных работ и необходимой производительности.

К конструкции резервуара предъявляются следующие основные требования:

- абразив равномерно и свободно поступает в шланг;

- на выходе резервуар имеет фильтр в виде сетки, предназначенный для предотвращения засорения шланга и сопла посторонними предметами;

- для регулирования подачи абразива к соплу резервуар снабжен клапаном.

Сопла подвергаются весьма интенсивному износу, на который главным образом влияют материал сопла и абразива, а также скорость движения частиц.

Срок службы сопел из различных материалов в среднем составляет:

- чугун — 68 ч;

- керамика — 10-12 ч;

- карбид вольфрама — 300-500 ч;

- карбид бора — 500-700 ч;

- специальные твердые сплавы — до 1 000 ч.

Большое значение придают длине и форме внутреннего канала сопла, которые определяют скорость частиц абразива. Оптимальная длина сопла составляет не менее 10 диаметров выходного отверстия и обычно находится в пределах 100-250 мм.

В настоящее время преимущественно используют сопла с расширяющимся к выходу каналом (форма трубки Вентури). Такие сопла позволяют при одинаковых параметрах (диаметр, давление, тип абразива и др.) увеличить скорость частиц в 1,5-1,8 раза, что соответствует возрастанию кинетической энергии частиц в 203 раза. Кроме того, след пятна от потока абразива при использовании сопла Вентури перекрывает большую поверхность по сравнению с прямым отверстием сопла того же размера.

Необходимо следить за износом сопел, который может существенно снизить производительность очистки поверхности. Например, износ сопла Вентури диаметром 9,5 мм до 11 мм снижает производительность на 30%, так как, во-первых, из-за увеличения площади поперечного сечения канала сопла снижается давление воздуха и, соответственно, скорость частиц абразива. Во-вторых, изменяется форма проектного сечения канала сопла и уменьшается эффект трубки Вентури. Следует также иметь в виду, что увеличение диаметра используемого сопла при наличии запаса по производительности компрессора и увеличении диаметра проводящих шлангов приводит к существенному повышению производительности. Например, замена сопла диаметром 6,5 мм на сопло диаметром 12 мм увеличит производительность очистки в 4 раза.

Будет интересно: Покрытия и ЛКМ с противообрастающим эффектом для корпуса судов и кораблей

При выборе сопла необходимо соблюдать правило: минимальный диаметр сопла не менее диаметра наибольшей частицы абразива х4. При нарушении этого правила сопло может и не забиться абразивом, но в любом случае его трение и износ повысятся. Максимальный диаметр сопла выбирают с учетом производительности компрессора. Кроме того, выбирая сопло, следует учитывать срок его службы. Нерентабельно экономить на покупке хороших сопел, хотя их стоимость может превышать 500 дол. Это обернется большими экономическими потерями из-за снижения производительности. В табл. 4 приведены сроки службы сопел из различных материалов при использовании различных абразивов, в табл. 5 дано сравнение расходов при использовании сопел из карбида вольфрама и карбида бора.

В технологии очистки важно правильно выбрать угол наклона струи абразива и расстояние от сопла до очищаемой поверхности. Наибольшая энергия соударения достигается при 90 °, однако на практике используется угол 60-80 °, поскольку за счет этого возможно достижение большего пятна обработки и лучшего эффекта очистки. Расстояние между соплом и поверхностью, как правило, выбирает оператор с учетом разных факторов. Обычно эта величина составляет 200-400 мм. С диаметром сопла непосредственно связан расход воздуха (соответственно параметры компрессора) и в конечном итоге производительность очистки, а также расход дроби.

Обязательным требованием при выполнении абразивоструйной очистки, особенно сухой, является чистота сжатого воздуха. Оборудование должно быть снабжено масловлагоотделителем; качество подаваемого воздуха необходимо контролировать.

После абразивоструйной очистки перед Технологические правила нанесения лакокрасочных материалов в судоремонтенанесением ЛКМ поверхность очищают от образовавшейся пыли вакуумной очисткой или обдувкой сжатым воздухом.

Будет интересно: Противообрастающие покрытия для борта и надстроек

Метод сухой абразивоструйной очистки является наиболее универсальным и подходит для очистки практически всех типов изделий и конструкций. С его помощью можно достичь степени подготовки Sa 3 на конструкциях при всех степенях коррозии, а также ранее окрашенных конструкциях.

Недостатком данного метода является большое количество пыли, которая выделяется при очистке, а также невозможность удаления некоторых недопустимых загрязнений (водорастворимых продуктов коррозии, солей и др.).

Абразивоструйная очистка с вакуумным отсосом использованного абразива

Данный метод является разновидностью сухой абразивоструйной очистки и отличается добавлением устройства вакуумного отсоса использованного абразива и загрязнителей. Установки поставляются в комплекте со шлангами нагнетания и разрежения и набором специальных насадок для обработки плоских поверхностей, угловых с внутренними и внешними углами, прочих фигурных поверхностей. Установки обеспечивают очистку рабочей зоны от пыли на 95-99%. Метод применяется, как правило, для локальной очистки, когда недопустимо образование пыли и возможна герметичная установка всасывающей головки на поверхности.

С помощью данного метода может быть достигнута степень подготовки не выше Sa 2½; при длительной обработке можно достичь степени Sa 3, но обычно это экономически нецелесообразно.

Основным недостатком этого метода является большая потеря энергии при одновременном нагнетании и отсосе смеси абразива с воздухом, а отсюда и существенное снижение производительности очистки (приблизительно в 4-5 раз по сравнению с очисткой открытой струей абразива). Этот метод, так же как и обычная сухая очистка, не обеспечивает удаление отдельных видов загрязнения.

Влажная абразивоструйная очистка

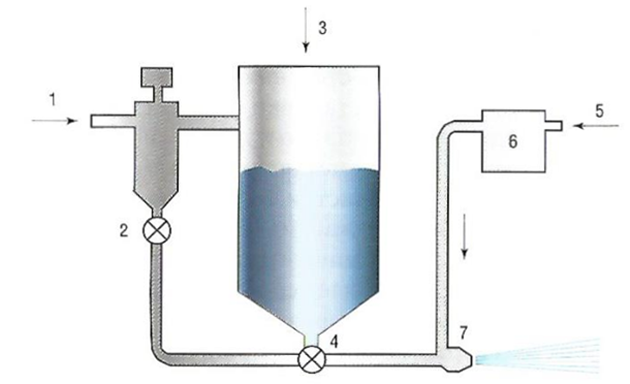

Метод аналогичен сухой абразивоструйной очистке, но дополнительно к смеси абразив — воздух в струю за абразивным соплом или перед ним под давлением вводится небольшое количество жидкости (рис. 1). Обычно это чистая вода, но иногда в нее добавляют ингибиторы коррозии, совместимые с наносимым ЛКМ.

Потребление воды, как правило, не превышает 15-25 л/ч. Этого количества хватает, чтобы избежать образования особенно вредной мелкой пыли (< 50 мкм). При необходимости потребление воды можно регулировать в зависимости от количества образующейся пыли.

Данный метод применим для очистки конструкций различных типов и позволяет достигать уровня очистки Sa 3 на поверхности с любой степенью коррозии, а также окрашенных поверхностях.

Предлагается к прочтению: Покрытия для грузовозов и балкеров

Для проведения влажной гидроабразивной очистки выпускается специальная оснастка, включающая инжекторную насадку и пневматический водяной насос, которые могут устанавливаться на любой аппарат сухой очистки. Производительность такого оборудования может быть на 15-20% выше по сравнению с установками сухой очистки.

Игольчатый вентиль инжекторной насадки позволяет плавно регулировать содержание воды в абразивной струе. Кроме того, возможен быстрый переход с влажного режима на сухой.

Качество подготовки поверхности, достигаемое с помощью данного метода, отличается от получаемого при сухой очистке тем, что обработанная поверхность увлажнена. Это может привести к появлению слоя вторичной ржавчины, что необходимо учитывать при выборе подходящей системы покрытия или предусмотреть удаление налета ржавчины легкой обдувкой абразивом. При использовании этого метода также ограничивается перечень применяемых абразивов. В частности, не рекомендуется применять металлические абразивы.

Гидроабразивная очистка

При использовании этого метода абразив вводят в поток жидкости (обычно чистой воды) и струю направляют через сопло на обрабатываемую поверхность. Жидкость подается под более высоким давлением, и количество абразива обычно меньше, чем при очистке сжатым воздухом. В воду можно добавлять ингибитор коррозии, совместимый с применяемым ЛКМ.

С помощью данного метода можно достигать степень подготовки Sa 3 при любой степени коррозии исходной поверхности или ранее окрашенной поверхности. Такая очистка позволяет одновременно практически полностью удалять все водорастворимые загрязнения. Ограничения на применение метода такие же, как при влажной очистке.

В случае обработки крупных объектов (суда, морские и гидротехнические сооружения) нередко используют забортную (пресную) воду с песком; образующуюся при сушке вторичную ржавчину удаляют методами сухой очистки.

Термоабразивная очистка

Данный метод предназначен для очистки крупногабаритных конструкций от окалины, ржавчины, обрастаний, старой краски, масел, смазок и других загрязнений. За счет большой кинетической энергии абразива и нагрева поверхности он позволяет удалять практически все виды загрязнений и обеспечивать степень очистки Sa 3.

Рабочими компонентами для установки служат сжатый воздух давлением 0,5-0,7 МПа и дизельное топливо или керосин. Могут использоваться как металлические, так и неметаллические абразивы.

Читайте также: Покрытия для внутренних помещений судов

Установка термоабразивной очистки состоит из блока питания, генератора высокоскоростного потока, емкости с абразивом, топливной емкости с распределителем и соединительных шлангов. Генератор высокоскоростного потока представляет собой жидкостный реактивный двигатель со встроенной подачей аэроабразивной смеси в сверхзвуковую струю продуктов сгорания, что дает высокую производительность очистки и меньшую запыленность по сравнению с обычной сухой абразивоструйной очисткой. Система зажигания представляет собой запальную свечу напряжением 1,2-1,5 В.

Установкой управляют два оператора. Очистку можно выполнять практически при любых погодных условиях и температурно-влажностных режимах. После очистки требуется обдувка изделия сжатым воздухом для удаления остатков абразива и пыли. Производительность очистки составляет до 50 м³/ч.

Недостатком данного метода является сильный шум, требующий применения индивидуальных средств защиты органов слуха для операторов и людей, находящихся поблизости.

Выбор абразива

Для абразивоструйной подготовки поверхности применяется широкий ассортимент натуральных и синтетических абразивов (табл. 6).

Для каждого абразивного материала характерны особенности, определяющие возможные параметры обработки поверхности: производительность, частоту замены и др., что позволяет установить предпочтительные области применения.

В отдельных случаях, например при очистке алюминиевых или стальных тонкостенных конструкций, а также когда требуется очень малая шероховатость или необходимо снять только верхние слои лакокрасочного покрытия, могут использоваться абразивы из других материалов (ореховая скорлупа, стекло, сухой лед, пластмасса, бикарбонат натрия и др.).

При выборе абразивного материала необходимо учитывать его технические характеристики, основные из которых указаны в табл. 7.

- 1) – твердость по Викерсу;

- 2) – твердость по Моссу;

- Максимальная влажность – 2%.

Для технико-экономической оптимизации выбора абразива в табл. 8 приведены ориентировочные цены различных абразивов и кратность их использования, установленная в результате производственных испытаний.

Технические характеристики и методы испытаний абразивных материалов изложены в стандартах ИСО 11124, ИСО 11125 (для металлических абразивов) и ИСО 11126, ИСО 11127 (для неметаллических абразивов).

Абразивный материал должен быть сухим, легко пересыпаться, не содержать загрязнений и посторонних частиц, которые способны снизить адгезию и усилить коррозию металла. Распределение частиц абразива по размерам определяется обычно методом ситовых испытаний, например по стандарту ИСО 2591-1.

При использовании многоразового абразива в комплекте оборудования, обеспечивающем подготовку поверхности, должна быть предусмотрена система сбора и регенерации абразивного материала, которая очищает его от отработанных и слишком измельченных частиц, а также от пыли и загрязнений. Система пылеудаления может в 2-3 раза увеличить производительность очистки за счет удаления из абразиво-воздушной струи непроизводительных слишком мелких частиц, пыли и загрязнений и созданию благодаря этому мощного потока эффективных частиц абразива с большой кинетической энергией. Кроме того, уменьшается запыленность рабочей зоны, т. е. улучшается видимость, что также повышает эффективность работы. Систему пылеудаления рекомендуется настраивать таким образом, чтобы отсасывающий поток воздуха увлекал в пылесборники вместе с пылью мелкие частицы абразива. Опыт показывает, что отработанными частицами следует считать частицы размером ¼ d, где d — первоначальный размер частицы абразива.

Источник: Foter.com

Для выбора наиболее эффективного абразива применительно к каждому конкретному случаю подготовки поверхности рекомендуется провести предварительные испытания, в результате которых будут определены чистота и шероховатость поверхности, производительность очистки, соответствие требованиям безопасности труда и охраны окружающей среды.

Рекомендуется к прочтению: Термостойкие покрытия для судов и кораблей в суровых климатических условиях

Следует учитывать, что от размера частиц металлических абразивов существенно зависят результаты подготовки поверхности, так как большая плотность частиц сильно влияет на их кинетическую энергию. Для неметаллических абразивов это влияние менее существенно. Сбалансированный по размеру частиц состав абразива способствует оптимизации уровня чистоты поверхности, шероховатости, скорости очистки.

Основные технические характеристики абразива обычно указаны в маркировке на упаковке. Если абразив поставляется по стандартам ИСО, то его характеристики устанавливаются следующим образом:

Абразив ИСО 11124 M/HCS/G 140/570-710 HV

- М — металлический;

- HCS — сталь высокоуглеродистая;

- G — песок (крошка);

- 140 — класс (средний размер частиц, мм х 100);

- 570-710 HV — твердость по Виккерсу.

Абразив ИСО 11126 N/CU/G 0,5-1

- N — неметаллический;

- CU — шлак после рафинирования меди;

- G — песок (крошка);

- 0,5-1 — средний размер частиц, мм.

Технико-экономический анализ возможных вариантов абразиво струйной подготовки поверхности

Выбирая технологию процесса, всегда необходимо находить оптимальное соотношение между затратами и результатами работы в виде коммерческой выгоды. В данном случае исходить можно из простой формулы для расчета удельных затрат, отнесенных к площади обрабатываемой поверхности:

где:

- С1 — расходы по отдельным составляющим общих затрат: основные и вспомогательные материалы, комплектующие, амортизация оборудования, Зарплаты моряков на разных типах судовзарплата и др. по всему циклу работ (очистка поверхности, вентиляция, воздухоподготовка, сбор, регенерация и утилизация абразива и т. п.);

- S — площадь обрабатываемой поверхности.

Если эту формулу несколько преобразовать, поделив числитель и знаменатель на продолжительность работы (t, ч), то получим выражение:

Это выражение позволяет легко оценить расходы, которые зависят от производительности очистки:

- заработная плата;

- воздухоподготовка;

- энергия;

- освещение;

- вентиляция;

- накладные расходы;

- амортизация основных фондов и др.

Следовательно, нужно не просто экономить на материалах и оборудовании, а оснащать производство таким образом, чтобы повысить производительность труда и тем самым получать реальный экономический эффект.

Результаты такого анализа зачастую удивляют, так как может оказаться, что применение дорогой металлической дроби в итоге приведет к снижению общих расходов, если ее использовать взамен кварцевого песка или купершлака. Например, хорошая металлическая дробь может стоить в 10 раз дороже купершлака, но если учесть, что

- производительность составляет 20 и 7 м²/ч соответственно;

- суммарный расход абразива — 0,3 и 30 кг/ч;

- оборачиваемость абразива — 200 раз и 1 раз;

- стоимость утилизации шлака почти равна его стоимости;

- запыленность рабочей зоны может снизить производительность в 1,5 раза.

то по экономическим показателям значительно выгоднее применять первый вариант.

Современные недешевые шланги и сопла также могут значительно увеличить производительность труда и снизить общие удельные затраты.

При экономических расчетах следует учитывать долю расходов по всем основным составляющим от суммарных затрат, которые ориентировочно можно принять следующими, %:

- амортизация оборудования ≈ 15;

- ЗИП ≈ 25;

- сжатый воздух =10-15 (самая дорогая энергия после горячего пара);

- абразив ≈ 10-15;

- заработная плата ≈ 30;

- обеспечение (вентиляция, леса и т. п.) ≈ 10.

Дробеметная очистка

Дробеметная очистка отличается от абразивоструйной тем, что поток дроби создается не сжатым воздухом, а в результате центробежной силы от вращающегося с большой скоростью (2 500-3 000 об/мин) ротора с лопатками, выбрасывающими веерообразным потоком абразив на очищаемую поверхность. Такой способ подготовки поверхности в 5-10 раз производительнее дробеструйного и значительно дешевле. Он применяется в условиях непрерывной обработки деталей с доступными поверхностями, например листового и профильного проката на поточных линиях. В большинстве случаев установки дробеметной очистки — это стационарные сооружения с закрытыми камерами и циркуляцией абразива в замкнутой системе.

При использовании данного метода достигается степень подготовки поверхности Sa 3 на стали со всеми степенями коррозии. В дробеметных установках используется металлический абразив (литая и колотая стальная или чугунная дробь).

Гидравлическая очистка

Гидроочистка заключается в обработке поверхности струей воды, подаваемой под высоким или сверхвысоким давлением (до 300 МПа) насосом через сопло. Требуемое давление зависит от типа и количества загрязнений. Обычно метод гидроочистки применяют для удаления водорастворимых загрязнений (соли, растворимые отложения), рыхлой ржавчины, разрушенных или с низкой адгезией лакокрасочных покрытий, морских обрастателей, водорослей и т. п. Для удаления масел и жировых загрязнений в воду добавляют поверхностно-активные вещества, которые затем удаляют струей чистой воды.

Перспективные методы и оборудование для очистки поверхностиСпособ гидроочистки высокопроизводительный и относительно не дорогой, однако его применение сдерживается невозможностью или слишком большой трудоемкостью удаления окалины и плотной ржавчины, а также необходимостью осушения поверхности после очистки. Его недостатком является также невозможность придать поверхности оптимальную шероховатость. Наибольшее применение этот метод нашел при ремонтном восстановлении покрытий.

Перед нанесением нового покрытия поверхность высушивают, а при необходимости подвергают повторной очистке сухими методами.

После гидроочистки иногда применяют ЛКМ, которые можно наносить по влажной поверхности или по поверхности, покрытой вторичной ржавчиной. Однако по качеству такие покрытия уступают покрытиям, полученным на поверхности, подготовленной абразивоструйными методами.

В зависимости от используемого давления воды стандарты NACE различают следующие виды гидроочистки:

- давление до 35 МПа — промывка поверхности, удаление солей, загрязнений, шелушащейся краски;

- давление 35-70 МПа — гидроочистка под высоким давлением. Удаляются непрочно держащиеся покрытия, ржавчина, загрязнения;

- давление 70-170 МПа — Оборудование для гидроабразивной, термоабразивной и гидроструйной очистки поверхностигидроструйная очистка под высоким давлением. Удаляется большая часть лакокрасочных покрытий и продуктов коррозии. Могут остаться прочные магнетитовые пленки и окалина;

- давление более 170 МПа — гидроструйная очистка под сверхвысоким давлением. Полное удаление всех загрязнений. Удаление прокатной окалины может оказаться неэкономичным.

Очистка ручным и механизированным инструментом

Очистка с помощью ручного и механизированного инструмента обеспечивает худшую чистоту и рельеф поверхности по сравнению с абразивоструйной очисткой. К тому же зачастую она оказывается более трудоемкой и дорогостоящей. Поэтому этот способ следует применять в тех случаях, когда описанные выше методы высококачественной подготовки поверхности по каким-либо соображениям неприемлемы.

Для ручной очистки используют:

- специальные заточенные молотки;

- скребки различной формы;

- шпатели;

- стамески;

- зубила ручные;

- проволочные щетки;

- абразивные шкурки.

Обычно ручной инструмент применяют на начальном этапе очистки для удаления относительно легко снимаемых загрязнений.

Механизированный инструмент с пневматическим или электрическим приводом обладает большей производительностью.

Используется:

- вращающийся и ударный инструмент (шарошки);

- проволочные щетки (угловые и торцевые);

- молотки различных видов;

- иглофрезы;

- зачистные машины с абразивной шкуркой;

- абразивные крути и прочие инструменты.

В случае применения ручного и механизированного инструмента необходимо принять меры для предотвращения чрезмерной шероховатости поверхности и предусмотреть полировку поверхности или остаточной окалины.

Термическая очистка

При термическом способе очистки окалину, ржавчину, старые покрытия, жировые загрязнения удаляют с помощью специальных газокислородных горелок различной формы. При нагревании окалина, имеющая меньший по сравнению с металлом коэффициент теплового расширения, растрескивается и отслаивается. Ржавчина при термической обработке теряет влагу и превращается в рыхлые оксиды железа, которые легко удаляют проволочными щетками. Органические загрязнения (старые покрытия, масла, смазки и др.) возгоняются, разлагаются или сгорают при нагревании до 400-500 °С.

Термические способы очистки экономичны и производительны, однако не применимы для конструкций из тонколистового металла, так как нагревание может вызвать их деформацию.

Обычно термическая обработка требует последующей дополнительной механической или химической очистки от продуктов сгорания.

Химические способы очистки

Химическую очистку используют при обезжиривании поверхности, удалении оксидов металла (травлении) и снятии старых покрытий.

Обезжиривание

Обезжиривание с помощью химических методов основывается на растворении, эмульгировании и разрушении (омылении) масел и жиров.

В качестве обезжиривающих веществ нашли применение:

- органические растворители;

- водные моющие растворы;

- эмульсии растворителей в воде.

Органические растворители. Основное распространение для этих целей получили алифатические и хлорированные углеводороды (уайт-спирит, дихлорэтан, тетрахлорметан, метиленхлорид и др.), которые обладают высокой активностью в отношении загрязнений, стабильностью, низким поверхностным натяжением, умеренной летучестью.

Обработку растворителями проводят в жидкой и паровой фазах. Недостатками органических растворителей являются их высокая токсичность, пожаро- и взрывоопасность.

Водные моющие растворы. Их действие основано на химическом разрушении омыляемых жиров и масел и эмульгировании неомыляемых веществ. Особенно большой эффект достигается при использовании водных растворов щелочных электролитов с добавками поверхностно-активных веществ.

Для обезжиривания черных металлов обычно применяют растворы с концентрацией щелочей 30-100 г/л, pH = 10-13. Растворы для обезжиривания цветных металлов имеют, как правило, более низкие значения pH. Обезжиривание ускоряется при повышении температуры и механическом воздействии. На этом принципе основан пароструйный метод очистки.

Недостатком водных моющих растворов является их замерзание даже при небольших отрицательных температурах.

Эмульсии растворителей в воде. Они сочетают многие достоинства очистки органическими растворителями и водными щелочными растворами, в частности высокую активность с пониженной токсичностью, пожаро- и взрывоопасностью. Доля растворителей составляет 5-50%; для стабилизации состава вводят поверхностно-активные вещества.

Технологический процесс обезжиривания независимо от вида обезжиривающего вещества включает обработку раствором, промывку и сушку. Обработка проводится либо погружным способом, либо распылительным (по возможности желательно проводить в закрытых камерах).

Травление

Очистка поверхности травлением сводится к растворению оксидов (окалины, ржавчины) и поверхностного слоя металла, восстановлению оксидных соединений и их отслоению с помощью выделяющегося водорода. Травлению подвергают изделия, предварительно очищенные от механических и жировых загрязнений.

В качестве растворов для травления черных металлов наиболее широкое применение получили серная, соляная и ортофосфорная кислоты с различными добавками.

Серная кислота более активно взаимодействует с железом, чем с оксидами, поэтому при травлении растворяется не более 20% окалины. Кислота проникает в поры и трещины окалины, растворяет поверхностный слой металла и тем самым нарушает его связь с окалиной. Образуется значительное количество шлама, наблюдается насыщение водородом и охрупчивание стали. Наиболее часто используют кислоту с концентрацией 150-200 г/л, процесс травления проводят при температуре 50-80 °С.

В соляной кислоте удаление окалины происходит преимущественно в результате ее растворения, снижение массы окалины достигает 50% и более. Травление в соляной кислоте удовлетворительно протекает при температурах 20-60 °С, оптимальная концентрация кислоты 100-150 г/л.

Часто применяют смесь серной и соляной кислот, при этом снижается коррозия стали. Еще более эффективным является введение в состав травильных растворов ингибиторов коррозии.

Рекомендуется к прочтению: Маскирующая окраска военных кораблей и гражданских судов

Травление в фосфорной кислоте используют реже из-за ее меньшей активности. Ее применяют обычно для удаления ржавчины. Преимуществом использования фосфорной кислоты является возможность одновременно с травлением пассивировать сталь образующимися нерастворимыми фосфатами железа.

Кислотное травление проводят в ваннах или в струйных камерах, продолжительность процесса обычно составляет в первом случае около 30 мин, во втором — около 5 мин. После травления изделия промывают последовательно горячей и холодной водой, а затем нейтрализуют остаточную кислоту слабокислыми или слабощелочными растворами.

Для удаления продуктов коррозии с поверхности крупногабаритных конструкций иногда применяют травильные пасты. Их изготавливают введением в травильные растворы различных загустителей. Пасты наносят на поверхность шпателем, выдерживают несколько часов, затем промывают поверхность и высушивают.

Травление черных и цветных металлов можно проводить одновременно с их обезжириванием. С этой целью в состав травильных растворов вводят поверхностно-активные вещества или приготавливают эмульсии органических растворителей в кислотах.

Удаление старых покрытий

Химический способ удаления старых лакокрасочных покрытий среди других способов (выжигание, механическая очистка) считается наиболее эффективным. Удаление основано на растворении, набухании или химическом разрушении покрытия, т. е. превращении твердой пленки в состояние, при котором она легко снимается с поверхности механическим путем.

Для этого используют смывки — жидкие или пастообразные составы на основе щелочей, кислот и смесей органических растворителей.

Неорганические щелочные составы изготавливают на основе едкого натра (100-300 г/л) с добавлением солей щелочного характера; в качестве загустителей используют мел и оксид кальция.

Органические смывки представляют собой сложную смесь растворителей с добавлением замедлителей испарения (парафина, воска и др.), загустителей (аэросила, эфиров целлюлозы, древесной муки), разрыхлителей (различных кислот), поверхностно-активных веществ и ингибиторов коррозии.

Источник: Foter.com

Алкидные, масляные, виниловые покрытия удаляются относительно легко. Труднее разрушаются пленки с трехмерной структурой (эпоксидные, полиуретановые). Для их удаления применяют смывки, содержащие растворители с высокой диффузией, например метиленхлорид.

Удаление покрытий с небольших по размерам изделий производят погружением в ванну; на поверхность крупногабаритных конструкций составы наносят кистью или шпателем. Продолжительность очистки зависит от типа покрытия и смывки. Например, для набухания покрытия, состоящего из трех слоев алкидной эмали, требуется в зависимости от активности состава смывки от 10 до 30 мин. Набухшее покрытие удаляют ручным скребком или струей воды.