Роторными называют такие насосы, у которых перекачивание жидкости осуществляется за счет применения равномерно вращающихся вытеснителей – роторов. Принцип работы роторных насосов основан на движении вращающегося ротора или винта внутри корпуса, что создает поток жидкости или газа. В отличие от поршневых, роторные насосы не имеют всасывающих и нагнетательных клапанов (кроме специального назначения) и не нуждаются в воздушных колпаках вследствие значительно большей равномерности подачи.

Для нормальной работы с почти полным отсутствием обратного движения жидкости из нагнетательной полости во всасывающую (вдоль поверхности роторов) роторные насосы имеют установочные зазоры, величина которых должна быть не более предельно допустимой, так как увеличение этих зазоров вызывает уменьшение объемного КПД.

Роторные насосы, как и поршневые, не могут работать при закрытой задвижке на нагнетательном трубопроводе, поэтому они должны иметь предохранительный клапан, предотвращающий аварию. Причем длительный перепуск жидкости через предохранительный клапан, рассчитанный на кратковременную работу, вызывает чрезмерный нагрев насоса, а поэтому не допускается.

Роторные насосы применяются для перекачивания жидкостей с вязкостью от 20 до 2 200 сСт Сантистокс (ГОСТ 33-66) – сотая часть стокса – единицы кинематической вязкости. Стокс – это вязкость жидкости, плотность которой равна 1 г/см3 и которая оказывает взаимному перемещению двух слоев жидкости площадью 1 см2 каждый, находящихся на расстоянии 1 см друг от друга и перемещающихся относительно друг друга со скоростью 1 см2/с, сопротивление силой в 1 дн. Одному стоксу соответствует вязкость дистиллированной воды при 20,2 °С. Для перевода стоксов в градусы Энглера имеются стандартные таблицы.x (примерно до 200 °Е) и температурой до 80 °С. Заливка перекачиваемой жидкостью роторных насосов необходима только при первоначальном пуске (или после осушения); при повторном же пуске (после кратковременной остановки) заполнять насос не требуется, так как оставшейся в корпусе жидкости достаточно для начала всасывания непосредственно после пуска насоса.

Роторные насосы применяются на судах для перекачивания:

- масла,

- топлива,

- воды (для охлаждения ДВС),

а иногда:

- керосина,

- бензина.

По конструкции роторные насосы подразделяются на следующие типы:

- винтовые (червячные),

- шестеренчатые,

- поршневые,

- коловратные,

- пластинчатые (шиберные),

- водокольцевые.

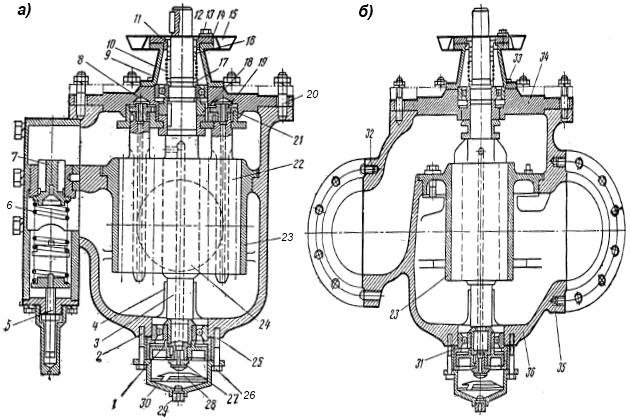

Винтовой (трехвинтовой) судовой насос типа ЭМН Буквы означают: Э – электрический, М – масляный, Н – насос. Цифра 3 в марке условно принята для обозначения модели насоса с электродвигателем постоянного тока; цифры 3/14 и 11/1 – переменного тока.x изображен на рис. 1.

а – вид спереди в разрезе; б – вид сбоку

Перекачиваемая этим насосом жидкость (масло или топливо) поступает в нижнюю полость его корпуса 36 через приемный патрубок 35. Вращением трех стальных винтов, вертикально расположенных в бронзовой обойме 23, жидкость захватывается и увлекается в верхнюю полость корпуса, откуда через отливной патрубок 32 под нужным давлением подается в нагнетательный трубопровод.

Вертикально расположенные винты имеют двухходовую нарезку: левую на ведущем и правую на ведомом винтах. Средний ведущий винт 24 откован со своим валом 3, соединенным при помощи муфты с валом электродвигателя, который приводит насос в действие.

Боковые винты 22 обеспечивают «замыкание» перекачиваемой жидкости в пространствах между выступами винтового зацепления. Верхней опорой среднего винта служит радиальный шарикоподшипник 33 в верхней крышке 34 корпуса, нижней опорой – радиально-упорный подшипник 31, который воспринимает осевое усилие, возникающее в результате разности давлений в верхней и нижней полостях корпуса.

Для уменьшения осевой нагрузки в данном насосе установлены два разгрузочных поршня 18 и 1.

Нижний поршень 1 упорным болтом 27 укрепляется на нижнем конце вала ведущего винта и благодаря сквозному сверлению (показанному пунктиром) в теле винта и болта постоянно испытывает снизу давление нагнетаемой насосом жидкости, вследствие чего и разгружается подшипник.

Поступающая по сверлениям жидкость с повышенным давлением удерживается под поршнем благодаря нижней крышке 30, прикрепленной к корпусу насоса гайками 26 и шпильками 25. Эта крышка через прокладку удерживает хорошо видный на рисунке стакан 2, на внутреннюю выточку которого опирается радиально-упорный подшипник 31.

Чтобы загрязненная жидкость не попадала в подшипник 31, внутри нижней крышки имеются перегородки 28 и ниже ее – сепаратор. Грязь, скапливающаяся в сепараторе, периодически удаляется через спускной кран в нижней части крышки (отверстие 29 для крана видно на рисунке).

Верхний разгрузочный поршень 18, как и нижний, закреплен на валу ведущего винта 24 при помощи шпонки и вращается вместе с ним. Снизу поршень 18 упирается в фиксирующий диск 8, а сверху через вращающуюся обойму шарикоподшипника 34 зажимается гайкой 17. Верхний поршень служит для регулирования осевой нагрузки, действующей на ведущий винт сверху вниз в результате давления перекачиваемой жидкости, проникающей через поршень и подшипник во внутреннее пространство корпуса сальника 9.

Если давление внутри корпуса сальника больше 1 кгс/см2, автоматически открывается специальный шариковый клапан на трубопроводе, который соединяет всасывающую полость насоса с полостью сальника. Перетекание жидкости в насос продолжается до тех пор, пока давление над поршнем 18 и действующая вниз осевая сила вновь не достигнут своих расчетных (нормальных) значений. Уплотняющими деталями сальника являются вращающаяся вместе с винтом стальная пружина 10, стальное упорное и резиновое уплотнительное 16 кольца, а также бронзовая пята 11 и неподвижный подпятник 12 с резиновой прокладкой 13, размещенной в крышке 14 сальника. Для улавливания смазки, вытекающей из расположенного над насосом вертикального электродвигателя, на крышке сальника устанавливается поддон 15. Электродвигатель крепится нижним фланцем к так называемому фонарю, играющему роль проставки между электродвигателем и насосом. Показанные на рис. 1, а шпильки 20 связывают лапы этого фонаря с корпусом насоса.

Фиксирующими устройствами ведомых винтов являются разгрузочные поршни 19, плотно посаженные на верхние концы винтов, и диски 21, предохраняющие винты от относительного осевого смещения. Все эти вращающиеся и прочно скрепленные между собой детали сохраняют установленное для них рабочее положение благодаря буртикам поршней, заходящим в кольцевую канавку фиксирующего диска 8 среднего винта. Разгрузка достигается в результате того, что имеющиеся сверления в теле ведомых винтов и дисков обеспечивают равенство давлений в сообщающихся через них пространствах (над разгрузочными поршнями и во всасывающей полости корпуса насоса).

Важным элементом в рассматриваемой конструкции насоса является предохранительно-перепускной клапан, предохраняющий насос и его электродвигатель от перегрузки, которая может возникнуть при резком повышении давления в напорном трубопроводе. Такое явление может произойти, например, при закрытии запорного клапана на напорном трубопроводе до остановки насоса, что является нарушением правил обслуживания насоса. В этом случае тарелка клапана 7 под давлением перекачиваемой жидкости оторвется от своего гнезда и, двигаясь сверху вниз, сожмет удерживающую ее пружину 6, что обеспечит сброс избыточного давления из полости нагнетания в полость всасывания. Если при нормальном режиме работы тарелка начинает приоткрываться, то это устраняется поджатием пружины с помощью регулировочного винта 5, хорошо видного в нижней части предохранительно-перепускного клапана. Чтобы полностью избежать завихрений жидкости, протекающей во всасывающей полости корпуса насоса, в нижней части ведущего винта 24, выходящей из радиально-упорного подшипника 31, имеется обтекатель 4.

Трущиеся части насоса смазываются перекачиваемой жидкостью. Вращение ведущего винта 5 насоса происходит против часовой стрелки, если смотреть со стороны привода сверху.

В заключение следует отметить, что винтовые насосы делятся на:

- герметичные,

- негерметичные.

У герметичных насосов камеры всасывания и нагнетания отделяются друг от друга за счет герметичного зацепления роторов. В герметичных насосах соблюдено условие герметичности первого рода, т. е. торец профиля винтов подчиняется закону зубчатого зацепления при проектировании на плоскость, перпендикулярную оси вращения винтов, и представляет замкнутую линию.

Такими насосами являются винтовые насосы с циклоидальным зацеплением. У винтовых негерметичных насосов условие герметичности первого рода не выполнено. Осевой профиль нарезки винтов этих насосов, как правило, имеет прямоугольную или трапециевидную форму.

С целью уменьшения протечек через зазоры у таких насосов число витков увеличивается, в то же время шаг нарезки уменьшается во избежание чрезмерной длины винта.

В результате при малых углах подъема винтовой нарезки происходит самоторможение винтов, и непосредственная передача движения от ведущего винта к ведомому без применения шестерен становится невозможной. Винты в негерметичных насосах располагаются в подшипниках и фиксируются, что исключает контакт поверхностей винтов между собой и обоймой. Эксплуатационной особенностью негерметичных насосов является возможность перекачивать жидкость, не обладающую смазывающей способностью и содержащую взвешенные частички, что составляет их бесспорное преимущество.

Российские вертикально-винтовые негерметичные насосы марок 2ВВ-500/10, от 2ВВ-320/10 до 2ВВ-5/5 имеют подачу от 500 до 5 м3/ч соответственно и давление нагнетания от 10 до 5 кгс/см2; частота вращения этих насосов колеблется от 1 450 до 750 об/мин, мощность – от 300 до 1,7 кВт, масса насоса – от 6 800 до 45 кг, высота всасывания составляет до 7 м.

Насосы типа ЭМН имеют подачу 45-60 м3/ч и давление нагнетания 4-8 кгс/см2. При 1 500 об/мин они обеспечивают высоту всасывания 5-6 м вод. ст. и перекачку масла вязкостью 3-25 °Е.

Изменение подачи винтовых насосов производится изменением числа оборотов их роторов. Винтовые насосы позволяют менять напор в широком диапазоне без снижения подачи. Это свидетельствует о том, что винтовые насосы обладают всеми ценными качествами поршневых насосов; к тому же они гораздо легче, компактнее и дешевле последних. Значения КПД винтовых насосов с удлиненными винтами, равные 0,8-0,86, являются совершенно недосягаемыми для всех других судовых насосов (за исключением пропеллерных).

Отсутствие силового контакта между винтами обусловливает такое важное эксплуатационное свойство винтовых насосов, как способность работать без ремонта в течение трех и более лет.

Значение объемного КПД для винтовых насосов составляет 0,91-0,995. Это объясняется тем, что, например, в насосе с циклоидальным профилем нарезки винтов удается добиться такого положения, что жидкость, поступающая в межвинтовое пространство, при своем дальнейшем осевом перемещении как бы отсекается от вновь засасываемой жидкости, попадая в замкнутый «перевальный» объем. Поэтому в последние годы на танкерах серийной постройки и других новых судах широко применяются трех- и пятивинтовые насосы, используемые как маслоперекачивающие.

Читайте также: Классификация судовых насосов и принципы работы

Винтовые насосы также применяются как топливоперекачивающие, для масляного охлаждения поршней двигателей внутреннего сгорания, форсуночных, гидравлических систем люковых закрытий и т. д.

Современные винтовые насосы имеют подачу от 0,5 до 1 200 м3/ч при давлениях до 200 кгс/см2 (при частоте вращения 480 ÷ 3 000 об/мин) и высоте всасывания до 9 м вод. ст. При работе насосов наиболее часто встречаются следующие неполадки:

- резкое падение подачи (может быть вызвано неплотностями сальников и фланцев приемных труб, износом ротора, неправильной установкой пружины перепускного клапана, чрезмерной вязкостью перекачиваемой жидкости и ее высокой температурой, а также засорением фильтров);

- самопроизвольная остановка (как следствие перегрева).

Шестеренчатые насосы имеют ведущую и ведомые (одну или две) шестерни с внешним (иногда внутренним – см. рис. 4) зацеплением. Шестеренчатые насосы делятся на насосы с прямозубыми, косозубыми и шевронными шестернями и бывают многоступенчатыми. У косозубых и шевронных шестерен зацепление происходит не сразу по всей ширине, как у прямозубых, а постепенно. В силу этого они менее чувствительны к погрешностям изготовления и монтажа, менее изнашиваются и работают плавно и бесшумно, обладают высокой равномерностью подачи.

Недостатки насосов:

- с косозубыми шестернями – наличие значительных осевых сил и повышенные торцевые износы;

- с шевронными – недостаточная герметизация и отсюда невысокие давления нагнетания.

Применяются они в основном для перекачки высоковязких жидкостей. Масляные навешенные шестеренчатые насосы судовых реверсивных двигателей снабжаются специальными клапанами, обеспечивающими одностороннюю подачу независимо от направления вращения приводного вала.

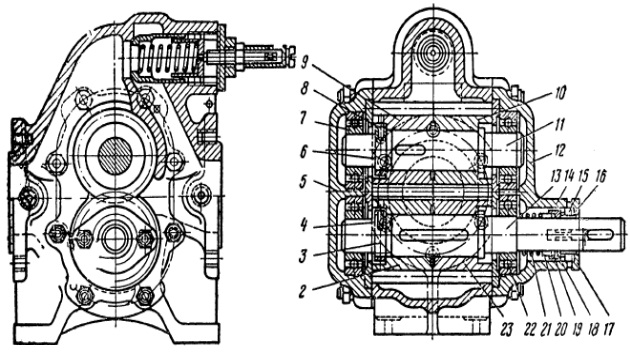

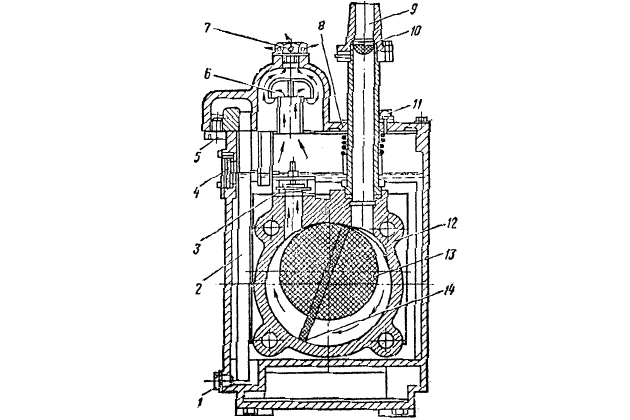

На рис. 2 приведен конструктивный чертеж шестеренчатого насоса РЗ-30 Буквы и цифры означают: Р – роторный, З – зубчатый, 30 – подача насоса в литрах за 100 оборотов вала, и – условное обозначение модели насоса.x.

Часто, например, в марке насоса РЗ-30, цифра обозначает модель с нижним расположением ведущего ротора. Российская промышленность выпускает значительное число различных марок насосов типа РЗ.

Насос РЗ-30и. Основными его деталями являются чугунный корпус 1, стальные ведущий 13 и ведомый 11 роторы и чугунные передняя 12 и задняя 5 крышки.

Ведущий ротор 13 представляет собой стальной вал, на котором шпонкой закреплены две шестерни с косым зубом: одна (23) – с левой, другая (2) – с правой нарезками. На вал ведомого ротора 11 насажены такие же шестерни 9 и 10, из которых первая закреплена шпонкой, а вторая сидит свободно, что дает ей возможность самоустанавливаться.

От осевого смещения шестерни 9 и 2 предотвращаются установочными кольцами 3 и 6, закрепленными винтами 4 и 8. Каждая пара шестерен, сидящих на одном валу, образует шевронную шестерню. Роторы насоса опираются на шариковые подшипники 7 и 22, которые смазываются, как и другие трущиеся детали, перекачиваемой жидкостью.

Детали торцевого уплотнения вала ведущего ротора расположены в приливе 14 корпуса. В него входят стальная пята 18, чугунный подпятник 15 с резиновым амортизатором 16, два кольца (стальное упорное 20 и резиновое уплотняющее 19), пружина 21 и чугунная крышка 17.

При работе насоса, когда его ведущие шестерни 2 и 23 вращаются по часовой стрелке, нагнетание жидкости происходит справа налево. Для предотвращения повышения давления в нагнетательной полости выше допустимого в верхней части насоса предусмотрен предохранительно-перепускной клапан (он хорошо виден на левой проекции рис. 2).

Насосы типа РЗ самовсасывающие; к работе их подготавливают так же, как и другие роторные насосы. Особенностью этих насосов является возможность поддержания наивысшего КПД от 0,42 до 0,44 только при давлениях 3-4 кгс/см2. При увеличении нагнетания КПД уменьшается из-за высоких объемных потерь, а при уменьшении давления – вследствие относительно малых величин ηг и ηм.

При выполнении насоса с тремя шестернями производительность его возрастает вдвое (см. табл.).

| Основные характеристики судовых шестеренчатых насосов российского производства | |

|---|---|

| Подача, м3/ч | 0,5-185 |

| Давление нагнетания, кгс/см2 | 3-25 |

| Высота всасывания, м вод. ст. | до 6,5 |

| Коэффициент подачи объемный | 0,7-0,845 |

| Частота вращения, об/мин | 400-5 000 |

| Коэффициент общий | 0,38-0,742 |

Роторно-зубчатые насосы удобны для непосредственного соединения с быстроходным электродвигателем, так как объемный КПД в этих насосах с увеличением числа оборотов (до определенных пределов) непрерывно растет. Если для коловратных насосов максимально допустимой является частота вращения 1 000 об/мин, то для роторно-зубчатых, имеющих обычно частоту вращения 1 500 об/мин, имеется возможность увеличения скорости их вращения. Шестеренчатые насосы развивают меньшее давление и имеют меньшую подачу по сравнению с винтовыми.

Подача наиболее распространенных шестеренчатых насосов определяется (в м3/ч) по формуле:

где:

- Dнар – наружная окружность по выступам шестерни, м;

- Dвн – внутренняя окружность по впадинам шестерни, м;

- b – ширина шестерни, м;

- n – частота вращения в минуту;

- ηо – коэффициент подачи.

Мощность на валу насоса (в кВт) определяется по формуле:

где:

- Q – подача насоса, м3/с;

- p – давление нагнетания насоса, кгс/см2;

- γ – плотность перекачиваемой жидкости;

- ηн – КПД насоса.

Специальные шестеренчатые насосы могут развивать давление до 100 кгс/см2 при частоте вращения 8 000 об/мин.

Коэффициент подачи зависит от:

- скорости вращения шестерен (обычно до 6 м/с);

- давления в полости всасывания (более 5 м вод. ст.);

- скорости жидкости в подводящих каналах (до 2-3 м/с);

- вязкости перекачиваемой среды и ее эмульгированности;

- а также от конструктивных и монтажных особенностей насоса.

Для спецификационных параметров шестеренчатых насосов:

- механический КПД равен 0,85-0,95, полный КПД – 0,5-0,85;

- допустимая вакуумметрическая высота всасывания 3-7,5 м вод. ст.

При больших зазорах насос теряет способность к сухому всасыванию.

Величина объемного КПД при спецификационных параметрах находится в пределах 0,6-0,96.

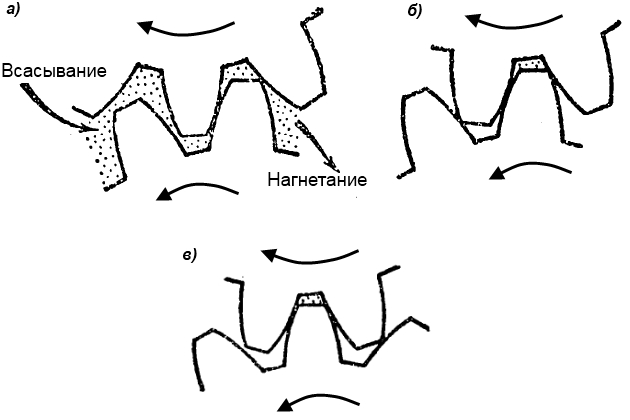

В шестеренчатых насосах наблюдается запирание жидкости во впадинах (рис. 3).

В положении, показанном на рис. 3, а, зуб нижней шестерни входит в зацепление и выжимает жидкость из впадины в нагнетательный патрубок. В положении на рис. 3, б при плотном (беззазорном) зацеплении зуб входит в соприкосновение одновременно и с неработающим правым профилем. Объем жидкости, соответствующий заштрихованной части впадины, оказывается запертым. В положении на рис. 3, в зуб давит на запертую жидкость, нагревает ее.

При выходе зуба из зацепления со стороны всасывания давление уменьшается и нагретая жидкость усиленно испаряется, что ухудшает всасывание насоса.

Запирание жидкости увеличивает нагрузку на подшипники насоса и потери мощности. Шестеренчатый насос с внутренним зацеплением показан на рис. 4.

Применяют различные способы разгрузки давления жидкости:

- созданием зазоров (0,2 ÷ 0,5 мм) в зацеплении по нормали к профилю;

- соединением впадин ведомой шестерни сверлеными каналами с нагнетательной полостью;

- устройством соединительных полостей на торцевых крышках корпуса насоса.

Число зубьев шестерен обычно составляет 6-12.

Подача роторных насосов (м3/ч) может быть определена по формуле:

где:

- ηо – коэффициент подачи;

- Vр – объем рабочей камеры, м3;

- n – частота вращения ротора, об/мин.

При работе шестеренчатых насосов встречаются следующие неисправности:

- падение подачи (причины те же, что и у винтовых);

- нагревание насоса вследствие чрезмерной затяжки сальников, перекоса валов или ротора, задевания поверхностей ротора о корпус насоса, высокой температуры перекачиваемой жидкости;

- вибрация корпуса при ослаблении фундаментных болтов, несовпадении линии вала двигателя и насоса, наличии слабины в соединительной муфте, задевании ротора вследствие износа подшипников и недостаточной балансировки насоса, а также в случаях попадания в корпус насоса посторонних предметов и работе его с частотой вращения, близкой к критической;

- смятие и срез шпонок, крепящих шестерни на валах, в результате некачественного изготовления и сборки сопрягаемых деталей и применения материала низкого качества.

Коловратные и поршневые ротационные насосы менее распространены и применяются на судах только для специальных целей:

- первые – для подачи продувочного воздуха для ДВС;

- вторые – в гидравлических рулевых машинах и гидроприводе Палубные механизмы и их элементыпалубных механизмов.

Уменьшение числа оборотов роторного насоса до n1, по сравнению с рекомендуемым по паспорту n (при неизменной вязкости и давлении нагнетания) вызывает уменьшение производительности и мощности N на валу до новых значений производительности Q и мощности N1.

Изменение вязкости от ν до γ1 при неизменном числе оборотов и давлении нагнетания также вызовет изменение подачи насоса и мощности его на валу.

Повышение частоты вращения и высоты всасывания насоса против указанных в паспорте недопустимо, так как первое вызывает изменение подачи и напора, а второе – кавитацию (явление кавитации в насосах подробно рассматривается в п. «Общие сведения о центробежных насосах»), что также приведет к падению подачи насоса, появлению вибраций и шумов.

При обслуживании винтовых и шестеренчатых насосов необходимо руководствоваться инструкцией завода и ПТЭ. Для подготовки насоса к действию необходимо:

- осушенный или готовящийся к работе впервые насос залить;

- открыть приемный и напорный клапаны;

- подготовить к действию электродвигатель.

Пуск роторного насоса без жидкости либо при закрытом напорном клапане запрещается.

Обслуживание во время действия заключается в наблюдении за показаниями всех измерительных приборов, состоянием сальников (не допускается как течь, так и чрезмерное обжатие), а также за соединительной муфтой. Если насос не обеспечивает паспортных параметров H и Q или не подает жидкость, необходимо проверить:

- чистоту сетки приемного трубопровода и состояние невозвратного клапана;

- регулировку предохранительно-перепускного клапана и посадку его на гнездо;

- соответствие частоты вращения паспортным данным;

- плотность сальников и отсутствие подсоса воздуха;

- правильность открытия арматуры;

- соответствие зазоров рекомендациям правил технической эксплуатации.

В зависимости от диаметра винта (10-180 мм) установочный зазор между винтом и корпусом должен соответственно составлять 0,04-0,23 мм, а предельно допустимый (для тех же диаметров) 0,18-0,47 мм. Для шестеренчатых насосов в зависимости от диаметра (50- 80 мм) диаметральный зазор между корпусом и шестерней должен соответственно составлять:

- установочный 0,075-0,36 мм;

- предельно допустимый 0,4-0,6 мм.

Осевой же зазор между торцом шестерни и корпусом (суммарный Осевой зазор в упорном подшипнике должен быть меньше зазора.x) для указанных диаметров должен соответственно составлять:

- установочный 0,07-0,45 мм;

- предельно допустимый 0,3-0,9 мм.

Если роторный насос потребляет повышенную мощность и греется, необходимо проверить:

- отсутствие механических дефектов;

- температуру перекачиваемой жидкости;

- правильность открытия клапанов на напорном трубопроводе;

- исправность действия гидравлического разгрузочного устройства;

- правильность соответствующих зазоров;

- соответствие давления нагнетания значению, допускаемому заводской инструкцией.

Для остановки насоса необходимо остановить двигатель и затем закрыть напорный и приемный клапаны на трубопроводе.

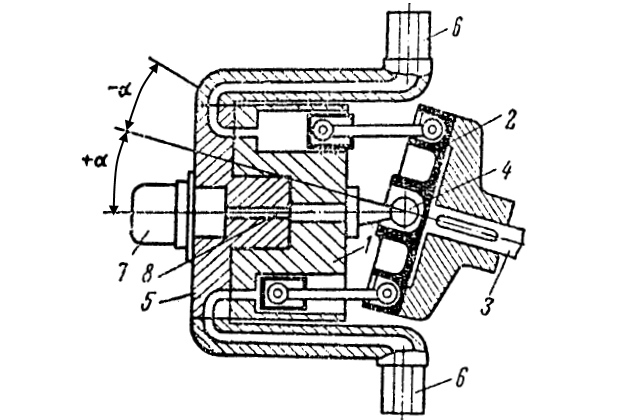

Поршневые насосы выполняются двух вариантов: с радиальным и аксиальным расположением поршеньков по отношению к валу насоса. На рис. 5 приведена конструктивная схема насоса с аксиальным расположением поршеньков, называемого аксиальным насосом.

1 – блок цилиндров; 2 – наклонная шайба; 3 – вал; 4 – карданный шарнир; 5 – золотниковое зеркало; 6 – цапфа; 7 – масленка; 8 – канал для смазки

Регулирование длины хода поршеньков и, следовательно, подачи насоса достигается изменением наклона шайбы:

- при максимальном наклоне шайбы по отношению к оси вращающегося вала получается наибольшая подача;

- при перпендикулярном положении шайбы в работающем насосе подача прекращается;

- при среднем положении шайбы получается промежуточное значение подачи.

Кроме описанного бескарданного аксиально-поршневого насоса, встречаются конструкции этих насосов с силовым и с двойным несиловым карданом. Эта разновидность роторных насосов обладает высокой герметичностью (зазоры очень малы и, как правило, не превышают 0,01 мм), которая достигается в результате тщательной притирки поршеньков к цилиндрам. КПД поршневых ротационных насосов достигает 85-95 %.

Пластинчатые (шиберные) насосы известны двух типов:

- с концентрично расположенным ротором;

- с эксцентрично расположенным ротором.

К ним относятся роторные насосы, в которых подача жидкости осуществляется переносом ее в полостях между выдвижными пластинами (шиберами) ротора.

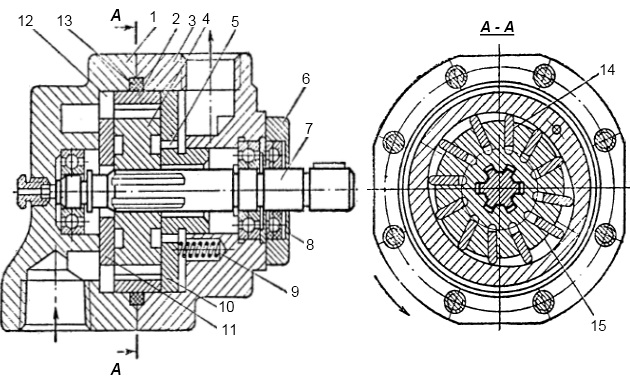

На рис. 6 изображен роторный двухпластинчатый насос.

Насосы этого типа могут использоваться для создания глубокого разрежения. В корпусе 12 вращается эксцентрично расположенный в цилиндрической камере ротор 13. В пазах ротора свободно скользят две пластины 14, распираемые пружиной так, что выходящие из ротора концы пластин прижимаются к стенам камеры. При вращении ротора по часовой стрелке пластина поворачивается, прижимается пружиной под действием центробежной силы к стенке и создает в рабочей камере за собой разрежение, а перед собой – давление. В результате из всасывающей трубы 9 через фильтр 10 воздух всасывается в разреженную полость насоса, а затем через невозвратный клапан 3, Сепараторы, деаэраторы, фильтры – технические характеристикимеханический сепаратор 6 и воздушную трубу 7 выходит в атмосферу. Насос с патрубками размещен в резервуаре 8, который до определенного уровня заполнен маслом для предотвращения подсасывания воздуха. Уровень масла контролируют через смотровое стекло 4. Резервуар осушается через трубу 2 и верхнее отверстие, закрытое пробкой 5, или через нижнее отверстие с пробкой 1. Заполнить резервуар можно через отверстие, закрываемое пробкой 11. При перекачивании жидкостей, например, в гидравлических системах, применяют роторно-пластинчатые насосы с большим количеством лопаток-пластин.

Насос двойного действия (рис. 7) состоит из чугунного корпуса 3, крышки 1 и статорного стального кольца 2.

Стальной ротор 4 имеет 12 пазов, в которых размещены лопасти 14 из высококачественной стали. Ротор через шлицевое соединение связан с валом 7.

При вращении ротора в направлении стрелки лопасти свободно выдвигаются, перемещаясь в его пазах, и скользят по профилированной поверхности статорного кольца. К торцевым поверхностям статорного кольца и ротора прижаты распределительные диски 10 и 11, в которых имеется по два окна – для всасывания 12 и нагнетания 15.

Плотность прилегания лопастей к поверхности статорного кольца обеспечивается центробежной силой и давлением масла изнутри паза, которое подводится из полости нагнетания через отверстие 5. При вращении ротора лопасти в соответствии с профилем статорного кольца против окна 12 выдвигаются, и осуществляется всасывание. Против окна 15 лопасти уходят внутрь ротора, рабочий объем уменьшается, и производится нагнетание. За один оборот насоса цикл повторяется дважды. Уплотнение между крышкой, корпусом и статорным кольцом осуществляется резиновым кольцом 13. Для устранения утечек во фланце 6 установлена манжета 8 из маслостойкой резины. Диск 10 выполнен плавающим. Он прижимается пружинами 9, обеспечивая безопасный пуск насоса. Во время работы насоса диск прижимается полным давлением нагнетания, уменьшая до минимума перетекание жидкости.

Пластинчатые (шиберные) насосы получили достаточно широкое распространение из-за ряда положительных свойств:

- простоты устройства;

- малой массы и габаритных размеров;

- низкой стоимости;

- большей надежности;

- отсутствия взаимозависимости между напором и подачей насоса.

Существенный недостаток этих насосов – значительные потери мощности на трение при высоких давлениях и, следовательно, низкие значения механического и общего КПД. Многоступенчатые пластинчатые (шиберные) насосы имеют подачу от 0,3 до 50 м3/ч, давление нагнетания до 70 кгс/см2 и частоту вращения до 3 000 об/мин. Число пластинок принимается обычно не менее семи. Пластинки прижимаются к корпусу центробежной силой, пружинами или давлением жидкости, подводимой со стороны оси насоса.

Рекомендуется к прочтению: Насосы грузовых систем газовозов

Технические характеристики и правила эксплуатации поршневых, роторных и пластинчатых (шиберных) насосов приведены при описании рулевых гидравлических машин, в которых эти насосы нашли наибольшее применение на судах.

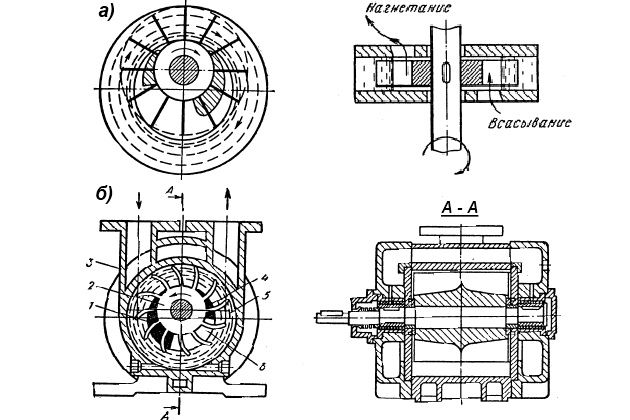

Разновидностью роторных насосов являются водокольцевые самовсасывающие насосы, роль эксцентрично расположенного ротора в которых осуществляет жидкостное кольцо. Этот насос представляет собой воздушный насос, создающий разрежение во всасывающем трубопроводе жидкостного Лопастные насосы и их эксплуатация на суднецентробежного насоса при его пуске в ход.

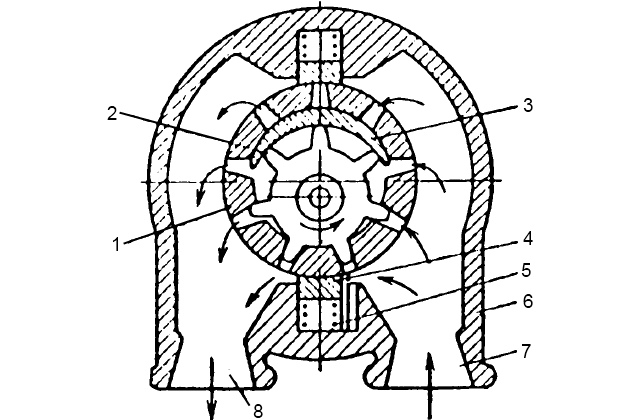

На рис. 8 показаны схема и конструкция водокольцевого пластинчатого насоса.

В корпусе 3 насоса эксцентрично размещены ротор (вал) и жестко сидящая на валу втулка-ступица 2 с лопатками-пластинами. При вращении ротора жидкость (вода) разбрызгивается пластинчатыми лопатками к периферии и образует вращающийся кольцевой слой 5. Вследствие несжимаемости капельной жидкости вращающийся кольцевой слой имеет постоянную толщину и располагается концентрично по отношению к рабочей цилиндрической камере насоса. Так как ротор установлен эксцентрично, то пограничный внутренний жидкостный слой вращающегося кольца, соприкасаясь со втулкой-ступицей вверху, будет при вращении постепенно отходить от нее с одной стороны и вновь приближаться – с другой. В образующееся при отходе жидкости разреженное пространство 6 засасывается воздух или жидкость, из окна 1 перегоняется по окружности лопатками-пластинами и нагнетается в окно 4. Роль окон будет изменяться при изменении направления вращения ротора: это видно из сравнения схемы с конструкцией.

Вакуумные насосы выполняются консольными марок КВН-4, КВН-8, создающими максимальный вакуум 620 мм рт. ст. при частоте вращения 1 450 об/мин. В процессе работы поддерживается непрерывная циркуляция воды (250 ÷ 300 л/ч).

Для увеличения подачи водокольцевые насосы могут быть выполнены двустороннего действия. Встречаются также двухступенчатые водокольцевые насосы аналогичного действия.

Для более надежной работы водокольцевого насоса, создающего вакуум до 99,5 %, необходимо при его эксплуатации поддерживать торцевой зазор между лопатками ротора и торцевой стенкой корпуса не более 0,1 мм.

Существуют водокольцевые насосы, в которых воздух отводится не с торцевой части корпуса насоса, а с внутренней цилиндрической поверхности. Такие насосы более удобны и надежны в эксплуатации.

КПД водокольцевых насосов невелик и составляет 22-40 %, что является неизбежным следствием гидравлической схемы работы таких насосов.

Конструкции водокольцевых насосов рассматриваются в статье «Лопастные насосы и их эксплуатация на суднеЛопастные насосы» при описании центробежных насосов. Водокольцевые насосы обычно применяются для их обслуживания (вакуумные насосы) и получают вращение от того же вала, что и центробежный насос.

При эксплуатации водокольцевых вакуум-насосов необходимо соблюдать инструкцию завода-изготовителя и правила технической эксплуатации вспомогательных механизмов. При подготовке насоса к действию проверяют наличие воды в напорном бачке и заполняют насос водой. Если отсутствует напорный бачок, наполнение насоса осуществляется через специально изготовленную воронку (пуск в действие сухого насоса не допускается). Затем:

- открывают клапаны на приемном и отливном трубопроводах;

- при наличии охлаждения сальников открывают клапаны, подающие к ним воду;

- подготавливают к действию электродвигатель насоса и пускают его;

- открывают клапан на вакуумном трубопроводе.

Во время работы насоса:

- по достижении полной частоты вращения производят регулировку подачи воды из напорного бачка в целях обеспечения необходимого вакуума;

- наблюдают за показаниями приборов (резкое изменение в показаниях амперметра может свидетельствовать о механических неисправностях внутри насоса);

- следят за поддержанием плотности всех соединений и сальников.

При снижении вакуума при работе насоса необходимо проверить достаточность поступления воды к насосу, а также плотность присоединения вакуумного трубопровода к насосу и самого насоса.

Для остановки вакуумного насоса необходимо:

- остановить двигатель;

- закрыть напорный и приемный клапаны на трубопроводе;

- удалить воду через спускную пробку;

- залить насос маслом и провернуть от руки на два-три оборота (если это рекомендуется заводской инструкцией).