Судовые сепарационные установки представляют собой важное оборудование, используемое на судах для разделения жидких и твердых компонентов в смеси, таких как нефть и вода. Они играют критическую роль в обеспечении безопасности и эффективности судовых операций, особенно на танкерах и других судах, перевозящих сырьевые материалы.

Сепарационные установки обычно включают в себя различные стадии процесса, включая первичную очистку, центрифугирование и фильтрацию. Они оснащены специальными фильтрами, сепараторами и другими технологиями, спроектированными для эффективного разделения жидких и твердых компонентов. Это позволяет судам максимально эффективно обрабатывать и очищать различные жидкие среды, что, в свою очередь, способствует устойчивости судовых операций и соблюдению экологических стандартов.

Судовые сепарационные установки

Сепарационные установки фирмы «Альфа Лаваль», которая производит системы сепарации и мобильные системы для очистки масла, предназначены для очистки различных марок топлива и смазочных масел всех видов судовых дизелей. Сепаратор удаляет скапливающиеся в барабане твердые частицы, после чего осадок выгружается в коллектор. Барабан сепаратора приводится во вращение от электродвигателя с помощью привода, включающего фрикционную муфту и ременную передачу. Барабан сепаратора крепится на верхнем конце оси, установленной в подшипниках и поддерживаемой специальными составными пружинами. Напорная труба сама приспосабливается к выводу воды из барабана, а напорный диск выталкивает из него очищенное масло. Поэтому нет необходимости в каких-либо регулировках внутри барабана и потребности установки в нем гравитационных дисков.

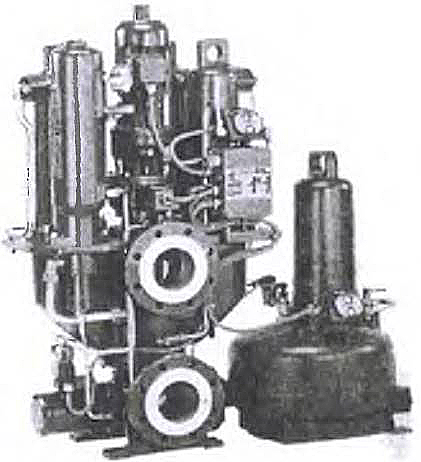

Сепарационная установка типа PU компании «Альфа Лаваль» является полностью модульной и интегрированной (рис 1).

Она предназначена для очистки нефтепродуктов, тяжёлых масел плотностью до 991 кг/м3 и вязкостью до 600 сСт при 50 °С для МОД, СОД и ВОД, а также дистиллятов и лёгких дизельных масел.

S-сепараторы компании «Альфа Лаваль» являются высокоэффективными устройствами очистки нефтепродуктов. Они объединяют обработку топлива и смазочного масла в одном сепараторе благодаря программному обеспечению, которое позволяет устанавливать изменяемые параметры. S-сепараторы очищают тяжёлые виды топлива с плотностью до 1 010 кг/м3 и вязкостью до 700 сСг/50 °С, смазочные масла для всех типов дизелей, продукты дистилляции и светлые Основные характеристики дизельного топлива, влияющие на его качестводизельные топлива.

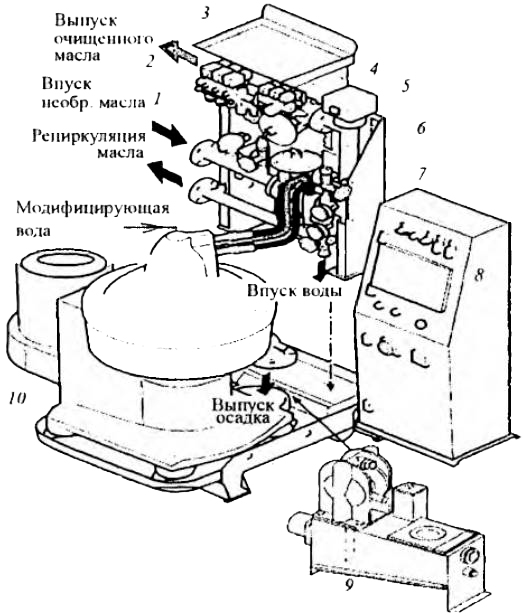

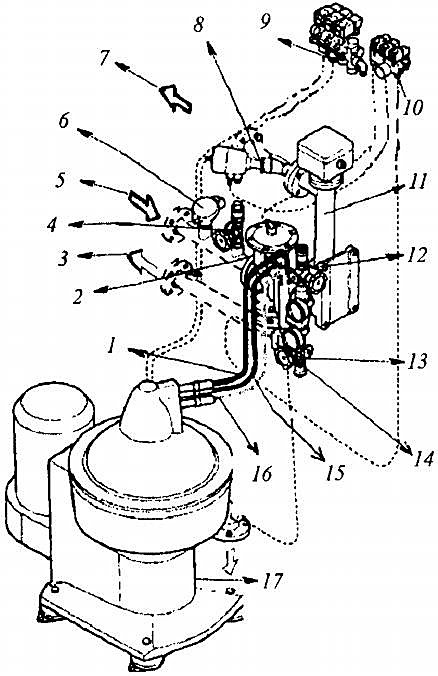

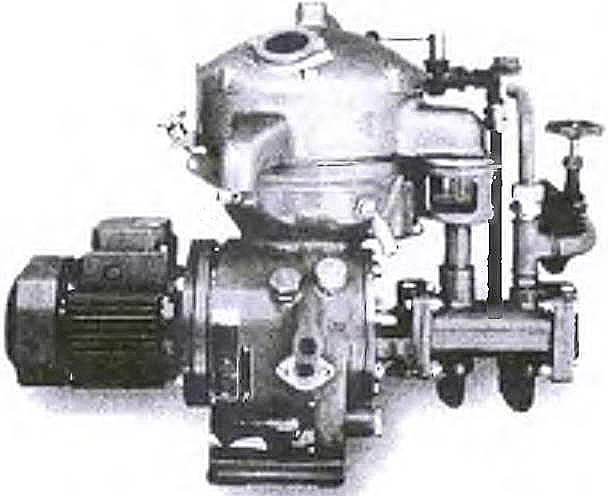

Достоинства S-сепаратора (рис. 2) заключаются в следующем:

- компактный барабан сепаратора, уменьшающий потерю масла;

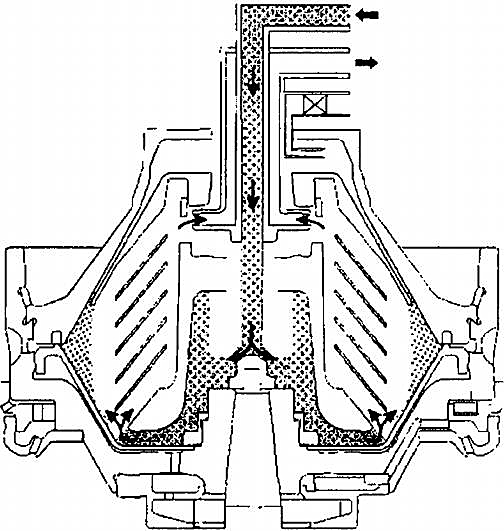

- новый дизайн пакета тарелок, обеспечивающий оптимальное распределение потоков и качество сепарации (рис. 3);

- безрезьбовое пружинное замковое кольцо «CentriLock», которое просто одевать и снимать в системе разгрузки «CentnShoot»;

- при наибольшей эффективности сепарации достигается удаление более 85 % всех пятимикронных частиц;

- низкие затраты на установку, компактный, модульный, гибкий дизайн, позволяющий экономить место;

- более быстрый и безопасный ввод в эксплуатацию с полной технической поддержкой;

- возможность проводить непрерывный мониторинг очищенного масла, сократить сброс шлама на 75 % и минимизировать износ барабана;

- обеспечение более длинных сервисных интервалов, более прочной конструкции, которая позволяет сократить необходимое количество запасных частей на 50 % по сравнению с обычными системами;

- использование в полностью автоматических системах.

1 – датчик температуры; 2 – блок электромагнитных клапанов системы подачи управляющей воды; 3 – полка для нужд технического обслуживания; 4 – блок электромагнитных клапанов системы подачи управляющего воздуха; 5 – датчик наличия воды; 6 – пневмоуправляемый трёхходовой клапан; 7 – манометр (выпуск очищенного масла); 8 – шкаф электроавтоматики; 9 – устройство для удаления осадка; 10 – сепаратор

Несмотря на отклонения в плотности и вязкости, для получения наиболее эффективной непрерывной сепарации настройка гравитационного диска или других компонентов системы не требуется.

SU -сепараторы фирмы «Альфа Лаваль» представляют простой в использовании сепарационный блок, занимающий минимальный объем. Сепарационный блок готов к использованию сразу после установки, состоит из сепаратора и дополнительного оборудования:

- пульта управления с пускателями;

- нагревателем;

- и подающим насосом.

Все компоненты установлены на общую раму. Таким образом, он является системой полной Фильтрация и фильтрационные установки очистки топлива на судахочистки топлива или масла. Фирма представляет двойные и тройные конфигурации, каждая из которых монтируется на общей раме со всеми соединительными трубами.

Запатентованное замковое кольцо «CentrilLock» снимается с помощью одного лишь торцового ключа, вместо рычажного гаечного ключа и кузнечного молота, которые обычно применяются для удаления традиционного замкового кольца.

Периодичность технического обслуживания этих сепараторов:

- осмотр после каждых 4 000 ч работы или каждые полгода;

- переборка после каждых 12 000 ч работы или каждые 18 месяцев.

Фирма представляет комплект запасных частей для технического обслуживания, который включает все необходимые детали для каждой процедуры и советы по их выполнению в контрольных точках, а также набор для осмотра с уплотнительными и герметизирующими кольцами для барабана сепаратора.

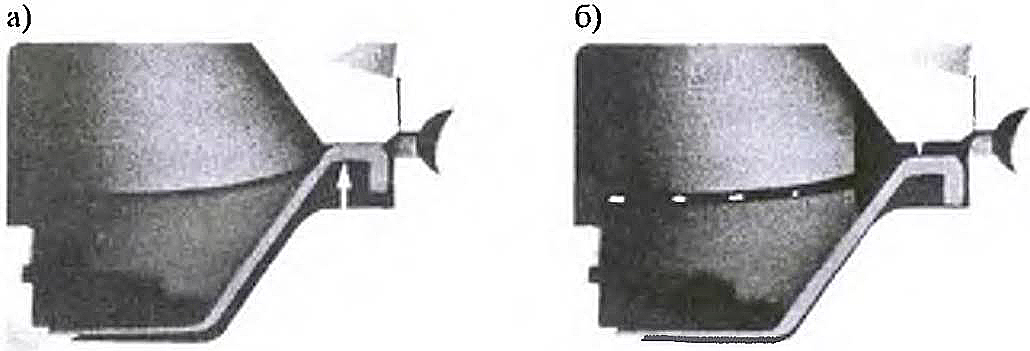

Сепаратор имеет гибкое нижнее дно барабана «CentriShoot», которое зафиксировано в центре и во время сепарации закрывает разгрузочные каналы. В течение времени разгрузки шлама край гибкого дна отгибается вниз, открывая каналы. После разгрузки гибкое дно возвращается на место, герметично закрывая порты без помощи пружин. Простое пружинное замковое устройство «CentriLock» может быть удалено только с помощью торцевого ключа, молоток для этого не требуется, в отличие от резьбовых замковых колец, которые должны удаляться с помощью молотка. «CentriLock» надевается и снимается легко, без изнашивающейся резьбы (рис. 4).

а – рабочее положение; б – положение «выстрел»

В сепараторе используется новая система разгрузки «CentriShoot». Скользящее дно барабанов предыдущих моделей было заменено запатентованной технологией гибкого нижнего дна, закрепленного на корпусе барабана. Во время разгрузки только самый край дна отгибается вниз, открывая разгрузочные окна. Станина сепаратора легко поглощает ударное воздействие шлама. Барабан собран и сжат с помощью инструмента механического сжатия пакета тарелок, поставляемого вместе с S-сепаратором. Это позволяет пружинному замковому кольцу легко вставать на свое место.

Меньший объем барабана позволил увеличить интервалы между разгрузками и повысить точность управления. По сравнению с предыдущими моделями, новая система обеспечивает:

- более эффективное удаление шлама;

- уменьшает потери масла;

- снижает потребление воды;

- и сокращает общие потери нефти.

Удалить его также просто. Торцевой ключ ослабляет винты, установленные на внешней стенке барабана, и замковое кольцо снимается.

Впускные/выпускные устройства предыдущих моделей состояли из нескольких деталей и требовали отдельной сборки. В новом сепараторе эти детали были заменены одним соединением, к которому подключаются впускные/выпускные шланги. При открытии сепаратора шланги должны быть вначале отсоединены и зафиксированы на одной стороне для переподключения. Это соединение может быть полностью удалено как единая деталь.

Система может быть поставлена как в виде предварительно собранного компактного протестированного модуля, в который входят смонтированные воедино сепаратор и дополнительное оборудование, так и в виде отдельных блоковых компонентов, включающих в себя сепаратор и дополнительное оборудование как отдельные компоненты (рис. 5).

а – блок клапанов топлива/масла; б — блок клапанов управляющей воды; в – блок клапанов управляющего воздуха

Одним из важнейших элементов управления сепаратором является контроллер технологического процесса типа ЕРС50. Пульт управления сепаратором содержит стартеры двигателей и контроллер технологического процесса в едином блоке, однако дополнительная Судовые сепараторы фирмы Альфа-Лавальсистема сепаратора требует установки контроллера в отдельном пульте. Максимальная надежность и дружественность к пользователю – именно эти главные цели были использованы при конструировании контроллера ЕРС50, который имеет несколько новых функций.

В дополнительном модуле переключатели давления заменили датчиками давления, обеспечив тем самым более высокую точность и надежность, а также постоянный контроль процесса с непрерывной выдачей информации на дисплей. Вместо сигнальных кодов, использовавшихся в предыдущих системах, новый модуль выдает информацию в текстовом режиме в прокручивающемся информационном окне. Восемь разных языков предоставляются стандартно, позволяя оператору выбрать язык при начальном включении. Дисплей может работать при высокой влажности и температуре выше 55 °С. Два меньших блока для управляющей воды и воздуха подключаются после сборки модуля. Для S-сепаратора требуется шесть трубных/шланговых соединений:

- подача масла;

- выход очищенного масла;

- выход переработанного масла;

- подача управляющей воды;

- подача управляющего воздуха;

- выход для шлама.

Новая система разгрузки требует наличия под сепаратором большого резервуара для шлама. Вместо этого на опорной плите, между сепаратором и дополнительным модулем, может быть установлен маленький вспомогательный бак для шлама, выполненный в виде модульной конструкции (см. рис. 5), полностью смонтированной на общей раме, или в виде шести отдельных компонентов, которые могут быть собраны на месте (рис. 6).

1 – подвод топлива; 2 – клапан переполнения; 3 – труба рециркуляции; 4, 6, 11 – датчик давления, температуры топлива, содержания воды в топливе, соответственно; 5 – входной топливный фланец; 7 – фланец выхода чистого топлива; 8 – комбинированный клапан (регулятор); 9, 10 – труба подвода управляющей воды, управляющего воздуха, соответственно; 12, 13 – датчик расхода, давления выходного топлива; 14 – клапан осушения; 15, 16 – труба выхода чистого топлива, воды, соответственно; 17 – фланец выхода сладжа

В сепаратор неочищенный нефтепродукт подается насосом. Он предварительно подогревается до температуры сепарации, измеряемой датчиком, и подает сигналы контроллеру процесса. Датчик измеряет давление на входе нефтепродукта, подавая сигналы контроллеру процесса. Пневматический трехходовой клапан направляет неочищенный нефтепродукт в сепаратор или назад для рециркуляции. Контроллер процесса ЕРС50 наблюдает за ходом процесса и работой S-сепаратора. Датчик содержания воды в очищенном нефтепродукте типа МТ50 непрерывно отслеживает изменения содержания воды в нефтепродукте и подает сигналы контроллеру процесса, обеспечивает контроль эффективности сепарации. Вентиль регулирует противодавление на выходе для очищенного нефтепродукта. Пневматический отсечной клапан закрывает выход для очищенного нефтепродукта. Блок электромагнитных клапанов управляющей воды распределяет управляющую воду в сепараторе. Датчик давления отсепарированной воды измеряет давление на выходе, подавая сигналы контроллеру процесса. Сливной вентиль открывается при сливе отсепарированной воды из сепаратора.

Сепаратор имеет:

- вход и возврат нефтепродуктов на рециркуляцию;

- вход воды (кондиционирующая вода, открывающая вода, закрывающая вода);

- выход очищенного нефтепродукта;

- выгрузку шлама в танк или устройство для удаления шлама;

- модуль отсепарированной воды.

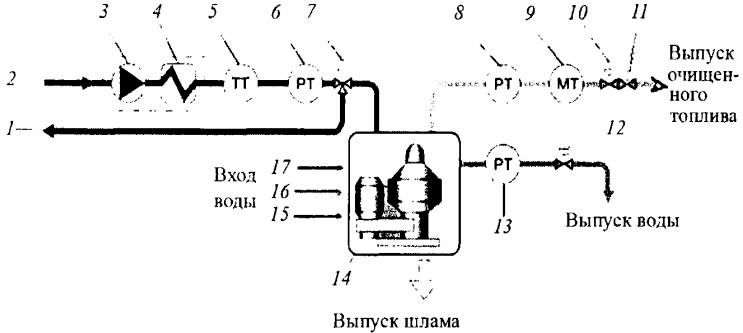

Вспомогательный бак для шлама оборудован датчиками уровня и пневматическим насосом, который откачивает шлам после каждой разгрузки, а также имеет соединение с ближайшей вентиляционной трубой. Удаление шлама обеспечивает гибкость в расположении сепараторного модуля. Необработанное топливо или масло, подогретое до нужной температуры, непрерывно подается в сепаратор для очистки от загрязнений. После разделения методом центробежной сепарации очищенное топливо непрерывно выводится из барабана, а удаленные твердые частицы и вода скапливаются на его периферии. Система работает по принципу Alcap – технологии, основанной на текущей проверке процесса разделения, который осуществляется с помощью датчика наличия воды, находящегося в патрубке для выпуска чистого топлива. Датчик наличия воды на трубопроводе для выпуска чистого топлива измеряет его емкостное сопротивление и подает сигналы об изменении этого параметра на блок управления «ЕРС50», в который входят элементы автоматики и КИП (рис. 7).

1 – выход; 2 – вход; 3 – подающий насос; 4 – подогреватель; 5 – датчик температуры; 6, 8 – манометр (давление топлива или масла); 7 – пневмоуправляемый трёхходовой клапан; 9 – датчик наличия воды; 10 – пневмоуправляемый отсечной клапан; 11 – регулирующий клапан; 12 – сливной клапан; 13 – манометр (давление воды); 14 – сепаратор; 15, 16, 17 – блок впускных клапанов, соответственно, закрывающей, открывающей и запирающей воды

В зависимости от содержания воды блок управления «ЕРС50» подает команду на открытие сливного клапана для выпуска воды или разгрузки барабана. Технология этого процесса «CentriShoot» заключается в применении запатентованного компанией «Альфа Лаваль» гибкого скользящего механизма выгрузки, полностью исключающего износ из-за трения.

Блок «ЕРС-50» управляет работой сепарационной установки, осуществляя текущую проверку функций контроля и аварийной сигнализации. Четкие текстовые сообщения на нескольких языках, появляющиеся на экране светодиодного индикатора, позволяют оператору следить за параметрами процесса и определять аварийные ситуации. Предусмотрен дистанционный мониторинг и контроль. Бак для подачи управляющей воды отсутствует, так как в нем нет необходимости, что экономит материалы и затраты на его установку. Следует отметить более длительные интервалы между техническим обслуживанием.

Читайте также: Сепараторы фирм Титан, Вестфалия и Шарплес

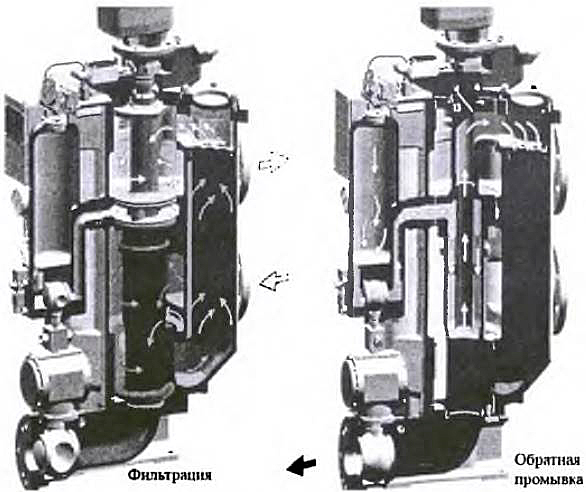

Использована одна и та же компактная конструкция для очистки топлива и смазочных масел. Программное обеспечение оператора позволяет осуществлять дистанционное управление работой системы с диспетчерского пульта, обеспечивая защиту двигателя при низком и постоянном перепаде давления на фильтре, а также непрерывную автоматическую обратную промывку. Благодаря применению камеры вспомогательного потока и системы очистки с обратной промывкой чистое топливо/масло, используемое в процессе обратной промывки, направляется на рециркуляцию.

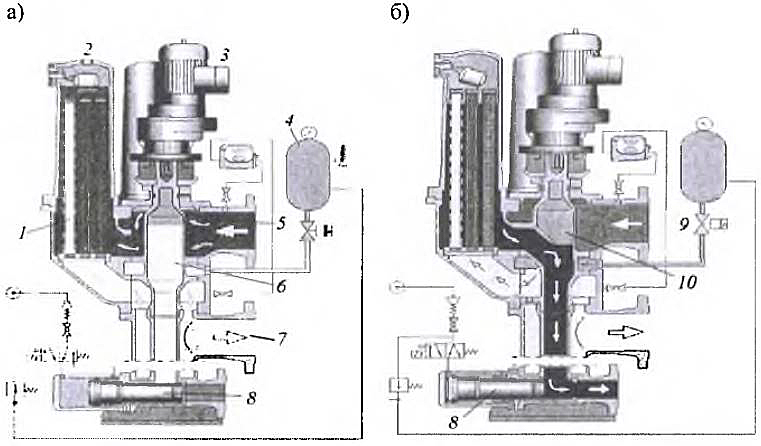

Топливные и масляные фильтры предназначены для очистки топлива и масла, работают в автоматическом режиме, имеют устройство самоочистки способом обратной промывки (рис. 8 и 9).

а – в состоянии обратной промывки; б – в состоянии фильтрации.

1 – фильтрующие патроны; 2 – фильтровальные камеры; 3 – электрический двигатель или воздушный привод; 4 – воздушный баллон; 5 – входной фланец; 6, 10 – вращающий механизм; 7 – выходной патрубок чистой жидкости; 8 – разгрузочный клапан для сладжа; 9 – клапан продувки воздухом

В режиме фильтрации жидкость, нуждающаяся в очистке, поступает в корпус фильтра через нижний входной фланец, затем – в отдельные фильтровальные камеры через открытый нижний торец, после чего проходит снаружи, попадая в подвесные цилиндрические фильтроэлементы.

Все посторонние частицы, размер которых превышает заданную чистоту фильтрации, задерживаются на наружной поверхности фильтроэлементов. Жидкость проходит с чистой стороны фильтра к верхнему выходному фланцу. Одна фильтровальная камера всегда изолирована от описываемого процесса; эта камера находится в резерве и отделена от основного потока жидкости с помощью центрального селекторного механизма.

После завершения обратной промывки камера, элемент которой уже очищен, вновь подключается к системе основной среды под рабочим давлением. Когда перепад давления между чистой и грязной стороной фильтра из-за скапливающейся грязи достигнет определенной величины, реле индикатора дифференциального давления выдаст соответствующий сигнал в блок управления, который, в свою очередь, включает процесс обратной промывки. Электродвигатель с редуктором повернет селекторный механизм таким образом, чтобы он изолировал следующую фильтровальную камеру с грязным фильтром от основного потока, одновременно подключив к нему только что очищенную камеру, при этом камера, находящаяся под давлением, становится резервной.

Промывка противотоком – быстрый и эффективный процесс. Пневмоагрегат обеспечивает вывод промывочной жидкости и срабатывание клапанов выпуска воздуха, при этом сжатый воздух из баллона направляется в изолированную фильтровальную камеру через селекторный механизм. Под давлением сжатого воздуха небольшая часть чистой промывочной жидкости пропускается через фильтроэлемент в обратном направлении, смывает частицы грязи с поверхности фильтроэлементов, а затем выводит их с промывочной жидкостью из фильтровальной камеры через выпускной клапан обратной промывки. Как только этот процесс завершится, подача воздуха прекращается, а выпускные клапаны снова закрываются. Пустая камера заполняется жидкостью через отверстие на чистой стороне селекторного механизма и автоматически продувается. Теперь эта камера становится резервной – до того момента, когда она вновь включится в Топливная система судовой дизельной установки и процесс топливообработкипроцесс фильтрации.

Фильтр имеет следующие параметры:

- рабочее давление – до 10 бар;

- температура – до 150 °С;

- максимальная производительность – до 800 м3/ч;

- степень очистки – до 10 мк;

- число фильтрующих патронов – до 200 шт.

Преимущества фильтра Boll, применяемого для очистки топлива и масла в двигателях внутреннего сгорания:

- использование одного общего литого корпуса;

- уменьшение числа составных узлов;

- идеальная синхронизация процессов промывки;

- лёгкий демонтаж;

- применение шаровых клапанов;

- не нуждающихся в обслуживании;

- минимальные потери давления.

Топливные и масляные фильтры изготавливают с электроприводом.

Масляный фильтр типа «CCU» – отделитель (воды, масла, посторонних примесей) применяется для очистки смазочного масла для двигателей, работающих на дизельном топливе (MDO) и тяжелом топливе (HFO), Основные характеристики дизельного топлива, влияющие на его качестводистиллятных или газовых топливах. Этот комбинированный очистительный агрегат представляет собой уникальное сочетание двух ключевых компонентов в одном корпусе (рис. 10):

- автоматического полнопоточного фильтра, задерживающего абразивные частицы, защищающего тем самым двигатель;

- и тарельчатого центробежного сепаратора, установленного на ступени обратной промывки фильтра, обеспечивающего эффективную очистку смазочного масла.

Фильтры смазочного масла не требуют внешнего источника электропитания. В них достигается циркуляция смазочного масла герметичным замкнутым контуром, что обеспечивает защиту как самого масла, так и окружающей среды. Система защищена от попадания в нее загрязнений при одновременной защите от утечки или разлива нефтепродуктов. Кроме того, непрерывная очистка сепаратором дополнительно увеличивает срок службы нефтепродуктов, вплоть до удваивания его в некоторых случаях.

Несамоочищающиеся сепарационные установки типа «ММВ», «МАВ», «ММВ-305», имеющие надежную и компактную конструкцию, простые в установке, сепарационные системы типа ММВ и типа МАВ с ручным управлением идеально подходят для применения на борту каботажных и рыболовецких судов (рис. 11).

Будучи полнофункциональными системами для очистки или осветления нефтепродуктов, они отличаются простотой в эксплуатации и большим пространством для осаждения шлама, что увеличивает период эксплуатации между циклами очистки в ручном режиме. При этом сепаратор типа ММВ имеет также ременный привод и встроенный напорный диск в линии разгрузки чистого нефтепродукта. Сепараторы типа МАВ-103В очищают дизельное топливо и масло для судовых дизелей, имеют производительность 1 300 … 4 800 л/ч; производительность сепараторов типа МАВ-300 … 1 150 л/ч.

Несамоочищающийся центробежный сепаратор типа М1В-303 может работать как в качестве сепаратора дистиллятного и дизельного топлива максимальной плотностью 920 кг/м3 при 15 °С, так и в качестве сепаратора смазочного масла. Сепаратор типа М1В-303 улавливает включения твердой фазы и снижает риск роста бактерий в танках, расширяя тем самым интервал между заменами фильтров и сокращая затраты на эксплуатацию. Максимальная температура сепарации 70 °С. Производительность 630 л/ч для дизельного топлива.

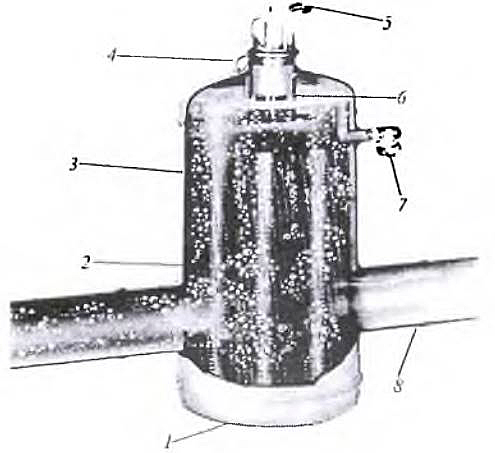

Сепаратор «Spirovent». Особенность его заключается в том, что он удаляет как большие воздушные пробки, так и газы в виде тысяч микропузырьков, освобождая воду даже от растворённых в ней газов (рис. 12).

1 – сливной винт (может быть установлен сливной кран, температурный датчик, или датчик давления); 2 – уникальная трубка «Spiro» (центральная деталь для оптимальной сепарации воздуха и микропузырьков, имеет очень низкий показатель сопротивления); 3 – прочная конструкция корпуса, рассчитанная на долгие годы эксплуатации; 4 – ушко для подвеса сепаратора (существенно облегчает монтаж); 5 – неблокируемый вентиляционный клапан; 6-7 – спускной клапан для отвода большого количества воздуха при заполнении системы и удаления загрязнений; 8 – многочисленные возможности подключений (сварка, фланцевые соединения диаметром до 300 мм)

Использована специальная конструкция воздушной камеры, не позволяющая частицам грязи попадать в вентиляционный клапан. Большой объём воздушной камеры предотвращает блокирование воздушного клапана. Указанные преимущества основаны на особых качествах уникальной медной трубки «Spiro».

Устройство представляет собой медную трубку с напаянной медной сеткой, которая гасит вихревые потоки, обеспечивая торможение и подъем даже самых мелких пузырьков. При помощи автоматического воздушного клапана сепарированный воздух выводится наружу через воздушную камеру. Частицы грязи удаляются через сливной кран, устанавливаемый в самых горячих местах системы, – точке на выходе из котла, в системе охлаждения – точке перед чиллером. Именно в этих местах высвобождаются микропузырьки. Их возникновение обусловлено растворимостью газов в воде, которая снижается при повышении температуры. При снижении давления растворимость в соответствии с законом Генри также снижается и установка осуществляет абсорбционную деаэрацию всей системы со скоростью потока от 1 м/с до 3 м/с.

Преимущества рассматриваемого Сепараторы топлива и масласепаратора-деаэратора:

- отсутствие необходимости деаэрации системы вручную после запуска в эксплуатацию;

- большой срок эксплуатации водопроводящих узлов системы;

- отсутствие кавитации и коррозии, а также отсутствие шумов в трубопроводе, отопительных и охлаждающих приборах;

- три года заводской гарантии.

Струйные деаэрационные головки типа ДСЦА (атмосферного типа) и типа ДСЦВ (вакуумного типа) предназначены для удаления из воды растворенных коррозионно-агрессивных газов из рабочей среды (рис. 13).

Применяются в котельных, системах отопления и горячего водоснабжения. При начальном содержании растворенного кислорода в исходной воде 7 000 … 8 000 мг/л остаточное его содержание в деаэрированной воде составляет 0 … 10 мг/л.

Свободная углекислота в деаэрированной воде практически не обнаруживается. Производительность деаэрационных головок 5 … 100 т/ч. Температура воды, подаваемой на вход деаэратора типа ДСЦА – 102 … 104 °С, типа ДСЦВ – 50 …70 °С.

Давление воды на входе в деаэрационную головку допускается в пределах 1 … 3 бар. Масса деаэрационной головки – 25 … 300 кг. Деаэраторные головки типа ДСЦВ (вакуумного типа) комплектуются вакуумным эжектором. По сравнению с известными аналогами, деаэрационные головки типа ДСЦА и ДСЦВ имеют:

- значительно меньшие габариты и массу;

- малую инерционность;

- легкость пуска и остановки;

- существенно более широкий диапазон параметров устойчивой работы;

- возможность полной автоматизации;

могут применяться и в системе «гермоумягчения», предназначенной для устранения «временной» жесткости воды (табл.).

| Технические характеристики деаэраторов | |||||||

|---|---|---|---|---|---|---|---|

| Технические характеристики | Тип головки | Сравнительные размеры головок производительностью 15 м3/ч | |||||

| вакуумный | атмосферный | ||||||

| Производительность | 1 … 300 м3/ч | 1 … 300 м3/ч | Размер, масса | ДВ | ДСЦВ | ДА | ДСЦА |

| Температура воды на входе | 40 … 60 °C | 104 … 110 °C | Диаметр, мм | 716 | 159 | 530 | 159 |

| Давление воды на входе | > 1 бар | > 1 бар | Высота, мм | 2 400 | 700 | 2 195 | 650 |

| Остаточное содержание кислорода до/после головки | 7 000 … 8 000/0 … 20 мг/л | 7 000 … 8 000/0 … 20 мг/л | Масса, кг | 561 | 25 | 268 | 20 |