Палубные механизмы представляют собой важную часть судового оборудования, обеспечивающую их функциональность и эффективность. Основные элементы включают в себя палубу как плоскую горизонтальную поверхность судна, предназначенную для перемещения по ней экипажа, оборудования и грузов. Эта конструкция может быть выполнена из различных материалов, включая сталь, алюминий или дерево, с учетом требований прочности и веса судна.

Кроме того, Палубные механизмы и устройства корпусапалубные механизмы включают системы отлива, дренажа и водоотведения, обеспечивающие эффективное удаление воды с палубы в условиях дождя, штормов или при мойке судна. Эти механизмы спроектированы так, чтобы обеспечивать безопасность и устойчивость судна, предотвращая скопление воды и минимизируя риск коррозии. Таким образом, палубные механизмы являются неотъемлемой частью судовой архитектуры, обеспечивая ее функциональность и надежность в различных морских условиях

Назначение и классификация палубных механизмов

Механизмы, установленные на палубе, входящие в состав палубных устройств и обеспечивающие их работу, называют палубными механизмами. К палубным механизмам относятся:

- рулевые и якорные механизмы;

- швартовные;

- грузовые;

- шлюпочные и буксирные лебедки.

Основное назначение палубных механизмов – обеспечить работу одноименных судовых устройств. Например, грузовое устройство должно обеспечить механизацию погрузочно-разгрузочных работ.

Большинство палубных механизмов бывают агрегатного или блочного исполнения, т. е. все узлы и детали механизма собираются компактно на одной общей фундаментной раме.

Палубные механизмы подразделяют на неавтоматизированные и автоматизированные. Широко используются:

- частичная автоматизация;

- защита привода от механической и тепловой перегрузок;

- автоблокировки по предельным положениям рабочих органов.

По характеру управления работой палубные механизмы подразделяют на механизмы:

- с местным;

- и дистанционным управлением.

Дистанционное управление может выполняться либо для одного механизма, либо для группы однородных механизмов на одном посту управления. С целью повышения надежности палубных механизмов они могут резервироваться дублированием либо выполняться по 2-3 назначениям, например:

- якорно-швартовный механизм;

- грузовая лебедка со швартовным барабаном и т. д.

Почти все палубные механизмы размещают на открытых палубах, и, следовательно, они подвержены влиянию климатических и погодных условий. Поэтому их проектируют из расчета эксплуатации при температуре не ниже минус 30 °C и не выше 45 °C.

Механизмы, имеющие запасной ручной привод, оборудуют блокирующим устройством, исключающим возможность их одновременной работы. Конструктивное исполнение ручного привода должно быть таким, чтобы самопроизвольное проворачивание механизма в противоположную сторону было исключено.

Устройство управления палубными механизмами выполняют таким образом, чтобы выбирание, стопорение и затормаживание можно было осуществлять вращением маховика вправо или движением рычага к себе, а пуск и растормаживание – посредством вращения маховика влево или движением рычага от себя.

Палубные механизмы и устройства корпусаПалубные механизмы, за исключением рулевых машин и Общие сведения о средствах управления судамиподруливающих устройств, действуют периодически, подвержены кратковременным динамическим нагрузкам и должны работать с переменой направления вращения. Поэтому привод должен быть мягким и в конструкции привода, или передачи, предусматривается возможность реверсирования. Кроме этого, нагрузка на палубные механизмы может колебаться в пределах расчетной от минимального до максимального значения. С целью интенсификации производства работ при малых нагрузках в конструкциях механизмов предусматривается возможность изменения частоты вращения привода или рабочей части.

Управление работой механизмов осуществляется с постов, в которых расположена вся аппаратура, имеющая непосредственное ручное управление. Предохранительные клапаны с переливными золотниками поддерживают в системе постоянное давление и при помощи дистанционного управления разгружают насосы, сбрасывая масло в бак, если приводы останавливаются во время работы.

По типу привода палубные механизмы подразделяют на:

- паровые;

- электрические;

- и гидравлические.

Наибольшее распространение на промысловых судах получили электрические и гидравлические приводы.

Рулевые устройства

Каждое судно должно иметь рулевое устройство для сохранения заданного курса и обеспечения управляемости судном.

Составными частями рулевого устройства являются:

- руль;

- рулевой привод;

- рулевая машина и передача управления рулевой машиной с поста управления судном.

Руль воспринимает давление воды и изменяет направление движения судна. Рулевой привод связывает руль с рулевой машиной и передает вращающий момент, необходимый для поворота баллера. Рулевые машины на судахРулевая машина обеспечивает работу рулевого привода, а телединамическая передача рулевой машины связывает ее с постом или постами управления судна. Рулевые машины могут быть:

- ручными;

- паровыми;

- электрическими;

- и гидравлическими.

Их располагают в румпельном отделении судна.

По принципу действия рули подразделяют на:

- пассивные;

- и активные;

а по конструкции – на:

- обыкновенные;

- балансирные;

- полубалансирные;

- плоские;

- и обтекаемые.

Гребной винт активного руля соединен с валом электродвигателя эластично. Питание к электродвигателю подводится по кабелю, проходящему через Рулевые устройства судна. Дефектация и ремонтгельмпортовую трубу вдоль баллера. Двигатель охлаждается водой, поэтому внутренние поверхности его покрыты антикоррозийным лаком, являющимся одновременно и электроизоляцией. Управление активным рулем осуществляется непосредственно с мостика.

Рулевое устройство каждого судна должно иметь три привода:

- основной;

- запасной;

- и аварийный;

которые должны действовать независимо один от другого. Основной рулевой привод должен обеспечивать перекладку руля с борта на борт при максимальной скорости переднего хода от 35° одного борта до 35° другого борта за время не более 28 с.

Запасной рулевой привод должен обеспечить перекладку руля от 20° с одного борта до 20° на другой борт при скорости судна, равной половине максимальной скорости, но не менее 7 уз и за время не более 60 с. Переход от основного рулевого привода к запасному должен выполняться в течение не более 2 мин.

Аварийный рулевой привод должен обеспечивать перекладку пера руля с борта на борт при скорости хода 4 уз. Время перекладки руля аварийным приводом не регламентируется.

Любой рулевой привод, действующий от источника энергии, не должен допускать смещение руля от заданного положения под действием внешних сил. Ручной рулевой привод изготавливают самотормозящим.

В рулевом устройстве предусмотрены ограничители поворота руля, допускающие его перекладку на каждый борт только до определенного угла. Эти ограничители не должны допускать перекладку руля на угол более 35° от диаметральной плоскости и не должны иметь общих деталей с рулевым приводом. При установке активного руля, по согласованию с Регистром, угол перекладки руля может быть больше, чем при обычной рулевой машине (до 90°).

По конструкции и принципу действия рулевые приводы подразделяют на:

- румпельные и секторные со штуртросной передачей;

- винтовые механические;

- секторные с зубчатой передачей;

- гидравлические.

Румпельные и секторные приводы применяют при значительном удалении рулевой машины от Рулевые устройства судна. Дефектация и ремонтбаллера руля. В качестве штуртроса применяют цепь или стальной трос. На прямых участках отдельные куски штуртроса иногда заменяют железными стержнями. Для смягчения толчков волн о перо руля к системе штуртроса присоединяют пружинные амортизаторы. Буферные амортизаторы работают на сжатие и их изготавливают из специальной стали. В настоящее время эти приводы встречаются на некоторых малых судах.

Винтовые механические приводы из-за жесткости элементов, что приводит к частым поломкам резьбы, применяют редко.

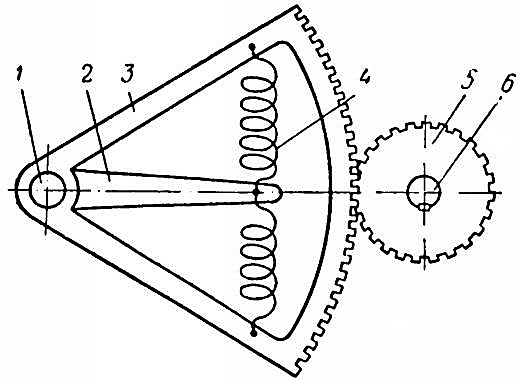

Секторный зубчатый привод рулевой машины показан на рис. 1.

1 – баллер; 2 – румпель; 3 – сектор; 4 – пружины; 5 – шестерня; 6 – вал

Он состоит из зубчатого сектора 5, насаженного свободно на баллер 1, и находится в зацеплении с шестерней 5, приводимой во вращение от вала рулевой машины 6. Зубчатый сектор соединяется с румпелем посредством амортизационных пружин 4. Буферные пружины передают движение на румпель 2 и предохраняют зубчатую передачу от динамических нагрузок при ударе волн о перо руля. Секторный зубчатый привод осуществляет точную перекладку руля. Его устанавливают на судах, имеющих широкие кормовые обводы.

Современные суда в большинстве своем оборудуют гидравлическими рулевыми приводами и подразделяют на три типа:

- плунжерные (поршневые);

- лопастные;

- и винтовые.

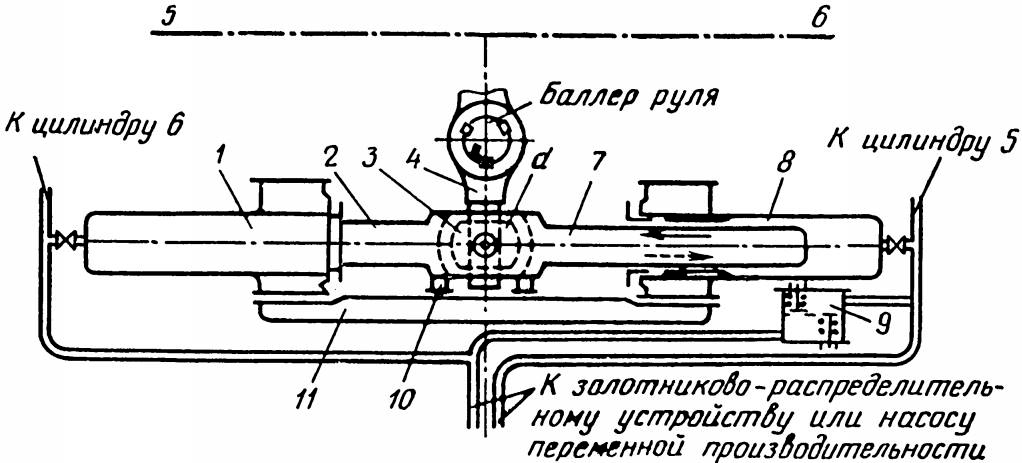

Плунжерные приводы получили наибольшее распространение. Их изготавливают двухскальчатыми и четырехскальчатыми (рис. 2).

1, 5, 6, 8 – гидравлические цилиндры; 2, 7 – плунжеры; 3 – муфта; 4 – хвостовик румпеля; 9 – полость коробки предохранительных клапанов; 10 – ползун; 11 – станина

Гидравлический привод состоит из цилиндров 1, 5, 6 и 8, которые установлены на станине 11. В цилиндрах движутся плунжеры (скалки), 2 и 7. Места выхода плунжеров из цилиндров имеют уплотнительные кольца. В месте соединения плунжеров образуется опора, зажимающая бронзовые втулки для цапф муфты 3. В отверстие муфты, свободно поворачивающейся вокруг вертикальной оси в точке d, входит цилиндрический хвостовик румпеля 4 со скользящей пригонкой. При нагнетании масла под давлением в один из цилиндров с одновременным отсасыванием его из другого цилиндра плунжеры получают прямолинейное движение, обеспечивающее скольжение ползунов 10 по направляющей станины 11. При этом румпель 4 поворачивается, скользя в муфте 3, вращая ее. Когда давление жидкости в одной из полостей превысит расчетное вследствие увеличения нагрузки на руль, она перепускается через предохранительные клапаны в полости коробки 9.

Большое распространение получили лопастные гидравлические рулевые приводы. Основными узлами этих приводов являются цилиндр с крышкой и ротор. Ротор имеет в качестве исполнительного механизма лопастной гидромотор, жестко насаженный на конус баллера руля. Бывают цельнолитые конструкции роторов, присоединяемые к баллеру фланцевым соединением.

Ко всем рулевым приводам, установленным на судах, предъявляют следующие требования:

- установка нескольких независимых вариантов управления судном, но не менее двух;

- обеспечение надежной и безотказной работы;

- обеспечение достаточной скорости перекладки руля с борта на борт;

- наличие указателей положения руля на всех постах управления с допустимой ошибкой показаний 1-2° от среднего положения на каждый борт;

- обязательная установка ограничительных устройств, не позволяющих отклоняться рулю более чем на 2-3° против допустимых углов перекладки;

- обеспечение удобства управления и безопасность обслуживания.

Электрическая рулевая машина с секторным приводом. Эти машины в основном применяются на теплоходах и электроходах среднего тоннажа с электрифицированными механизмами. Электрические секторные рулевые машины российской конструкции разработаны специалистами под руководством И. С. Клячко, Б. В. Лера, К. К. Воробьева и др.

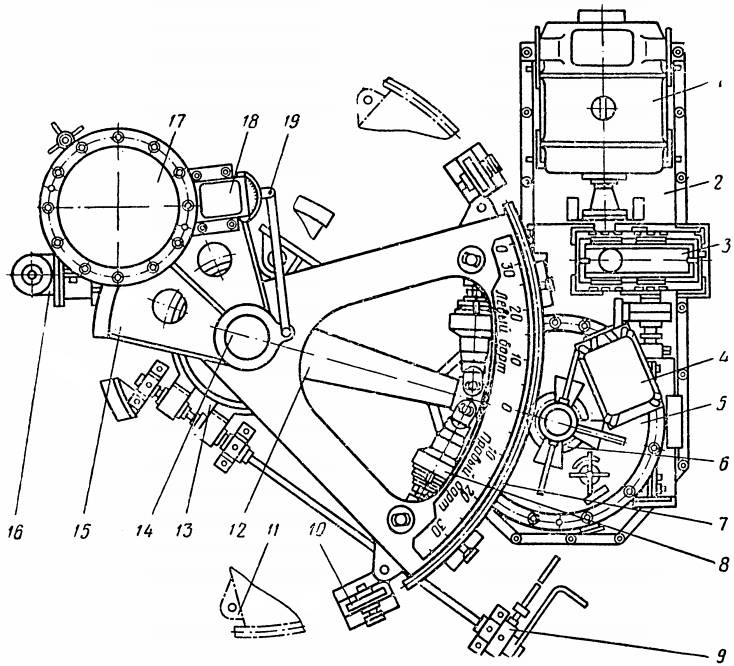

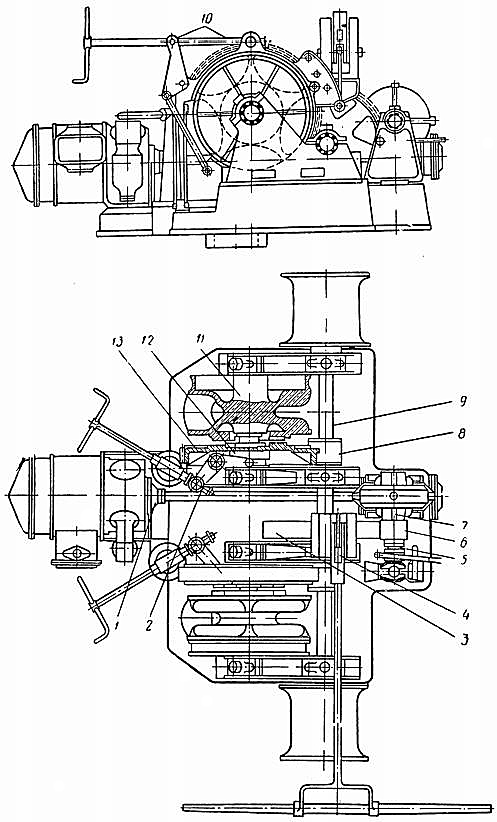

На рис. 3 показан общий вид секторной рулевой машины типа РЭР-7,5, устанавливаемой на судах промыслового флота.

1 – электромотор; 2 – фундаментная плита; 3 – зубчатый редуктор; 4 – конечные выключатели; 5 – червячный редуктор; 6 – шестерня; 7 – сектор; 8 – буферные компенсаторы; 9 – ручной привод; 10 – опорные катки; 11 – ограничители; 12 – румпель; 13 – тормоз; 14 – баллер руля; 15 – зубчатый сектор; 16 – вал; 17 – червячная передача; 18 – электрический датчик; 19 – механический привод

Крутящийся момент, развиваемый на баллере этой машины, 765 Н·м.

Электродвигатель 1, зубчатый редуктор 3 и червячный редуктор 5 установлены на одной общей фундаментной плите 2. Фундаментная плита 2 установлена в румпельном отделении на сварной фундамент палубы. Крутящий момент электродвигателя 1 передается через соединительную эластичную муфту через цилиндрический редуктор 3, червячную передачу 5 и зубчатое колесо 6 на сектор 7, лежащий на опорных катках 10, воспринимающих нагрузку от вала сектора. Поворот сектора 7, свободно сидящего на баллере 14, через пружинные буферные компенсаторы 8 передается румпелю 12, вращающему баллер руля 14. Для ограничения поворота предусмотрены электрические конечные выключатели 4 с приводом от стрелки аксиометра и механические буферные ограничители 11. Аварийный ручной привод имеет малый зубчатый сектор 15, червячную передачу 17, червяк, который системой конических зубчатых передач и вала 16 связан с ручным штурвалом. При переходе с механического привода на ручной и обратно баллер руля на время переключения затормаживается колодочным тормозом 13, имеющим ручной привод 9. Положение пера руля передается на пост управления электрическим датчиком 18, связанным механическим приводом 19 с баллером руля. В таких рулевых машинах чаще всего применяется система непосредственного дистанционного управления (простые-неследящие).

Рулевой электродвигатель включается и выключается непосредственно с поста управления.

Основным механизмом, обеспечивающим безопасность плавания судна, является рулевая машина, поэтому Рулевое устройство и авторулевой суднарулевое устройство должно находиться в полной исправности. Эксплуатация и обслуживание рулевой машины должны производиться в полном соответствии с «Правилами обслуживания судовых вспомогательных механизмов и ухода за ними» и инструкцией завода-изготовителя рулевой машины. Готовить рулевую машину к действию следует только по указанию вахтенного помощника капитана, который должен убедиться в том, что перекладке руля ничто не препятствует. При подготовке рулевой машины к работе нужно проверить состояние всего рулевого устройства, наличие ограждений и надежность заземления.

Убедившись в исправном состоянии рулевого устройства и хорошей изоляции, включают электродвигатель для опробования перекладки руля с борта на борт и работу конечных выключателей. При наличии нескольких постов управления проверяют в работе и запасные посты управления. Необходимо проверить возможность быстрого перехода на запасной аварийный рулевой привод, тормозное устройство и правильность показаний аксиометров.

Во время работы электрической рулевой машины необходимо следить за температурой подшипников электродвигателя. При появлении вибраций, ударов и посторонних шумов в машине следует немедленно:

- остановить рулевую машину;

- выявить и устранить неисправность, предварительно сообщив вахтенному механику и вахтенному помощнику капитана.

После постановки судна к причалу и снятия готовности рулевую машину останавливают. До остановки рулевой машины необходимо перо руля поставить в диаметральную плоскость, отключить электродвигатель, осмотреть и обтереть рулевую машину.

При эксплуатации рулевой машины могут возникнуть следующие неисправности:

- появление слабины в отдельных узлах рулевого привода (в редукторах, подшипниках);

- утечка масла из редуктора;

- увеличение бокового зазора в зубчатом зацеплении цилиндрического зубчатого колеса;

- выход из строя электродвигателя;

- выход из строя реверсивного устройства электромотора.

Электрогидравлическая рулевая машина. На современных судах наиболее широко применяют электрогидравлические рулевые машины, которые обеспечивают большой момент на баллере руля.

Гидроприводы имеют следующие преимущества:

- гидропривод по сравнению с электроприводом имеет меньшую массу и габаритные размеры;

- работает бесшумно, хорошо выдерживает пульсирующие нагрузки и перегрузки;

- использование в гидроприводах в качестве рабочей жидкости минеральных масел создает хорошие условия смазки, что обеспечивает надежность и долговечность механизма в работе;

- способны работать в затопленном состоянии, что повышает живучесть судна;

- гидропривод может быть собран из различных стандартных и унифицированных деталей и узлов, что уменьшает его стоимость;

- использование в гидроприводах насосов с большим значением КПД (0,9-0,95) обеспечивает высокую экономичность их эксплуатации.

Гидравлический привод выгодно отличается от механического привода еще и тем, что в его компоновке и монтаже нет необходимости обеспечивать строгое взаимное расположение отдельных узлов и деталей. Насосы электрогидравлических рулевых машин приводят их в действие с помощью давления, создаваемого в цилиндрах гидравлического рулевого привода машины в целях перекладки руля.

Стоимость изготовления рулевых машин с электрогидравлическим приводом в 1,5-3 раза превышает стоимость машин с электромеханическим приводом равной мощности. Однако это окупается простотой, легкостью, экономичностью их в эксплуатации.

Рулевые машины с гидравлическим приводом классифицируются по следующим признакам:

- по роду применяемой электроэнергии – постоянного и переменного тока;

- по конструкции насоса, питающего привод – радиально-поршневые насосы звездообразного типа, аксиально-поршневые насосы барабанного типа, с ротационными пластинчатыми насосами и с винтовыми или шестеренчатыми насосами;

- по конструкции рулевого привода – с плунжерными (поршневыми) приводами, с лопастными (крыльчатыми) приводами и с винтовыми приводами;

- по системе управления – со следящей системой управления;

- по типу телепередачи (телемотора) – с электрическими, гидравлическими и механическими телепередачами.

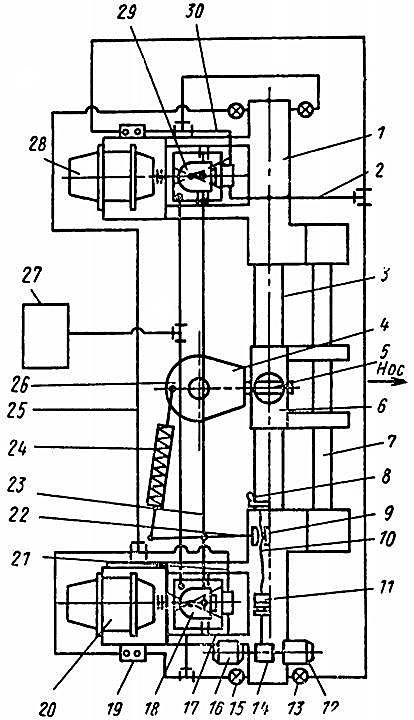

Наиболее экономичной и легкой в управлении является рулевая машина с гидравлическим плунжерным приводом (рис. 4).

1 – рабочий цилиндр; 2, 17, 21, 30 – трубопроводы; 3 – плунжер; 4 – хвостовик; 5 – шейка крейцкопфа; 6 – соединительная муфта; 7 – направляющая штанга; 8 – маховик; 9 – гайка; 10 – винт рычажного сервомотора; 11 – муфта; 12, 16 – задающие электромоторы; 13, 15 – запорные клапаны; 14 – червячная передача; 18, 29 – насосы переменной производительности; 19 – предохранительные клапаны; 20, 28 – электродвигатели; 22 – рычаг; 23 – тяга; 24 – буферная пружина; 25, 26 – трубопроводы; 27 – бачок

Гидравлические рабочие цилиндры 1 соединены между собой направляющей штангой 7 и прикреплены к фундаментальной раме болтами. Плунжеры 3 в местах входа в цилиндры уплотнены сальниками. Внутренние концы плунжеров запрессованы в половинки разъемной соединительной муфты 6, в которой установлены шейки 5 Элементы движения, распределительный вал, шатун и другие составляющие ДВСвертикального крейцкопфа. В отверстие крейцкопфа заходит со скользящей посадкой цилиндрический хвостовик румпеля 4. Над рабочими цилиндрами на специальных отлитых заодно с ними приливах установлены насосы переменной производительности 18 и 29, приводимые в движение от электродвигателей 20 и 28.

Над правым цилиндром расположены два задающих электродвигателя 12 и 16, работающие на общую червячную передачу 14, через которую вращение передается винту 10 рычажного сервомотора. По резьбе винта ходит гайка 9, с которой шарниром связан конец сервомоторного рычага 22, другой конец этого рычага через шарниры и буферную пружину 24 механизма обратной связи соединен с румпелем 4. Промежуточная точка рычага 22 присоединена к общей тяге 23 управления обоими насосами. От каждого из насосов отходят по два трубопровода 17, 21 и 30, присоединяемые к цилиндрам. Каждый цилиндр снабжен двумя запорными клапанами 13 и 15 и двухсторонним предохранительным клапаном 19. В коробках предохранительных клапанов имеется также перепускной клапан. Трубопровод и бачок 27 предназначены для заполнения системы маслом.

Работа рулевой машины происходит следующим образом. Вводят в действие один из насосов, например 18. Если судну необходимо сделать поворот «Право на борт» с нормальной скоростью, рулевой поворачивает штурвал вправо и удерживает его в этом положении. Поворот штурвала через соответствующие контакты в штурвальной колонке воздействует на реле правого борта в распределительной коробке, которое срабатывает и включает контакт правого вращения одного из задающих электродвигателей, например 12. Через червячную пару 14 электродвигатель приводит во вращение сервомоторный винт 10, который перемещает гайку 9 по направлению к диаметральной плоскости судна. Сервомоторный рычаг 22, проворачивающийся при этом относительно неподвижного конца а, воздействует на тягу 23, шарнирно присоединенную к его средней точке с, и отклоняет через валик управления производительностью насоса поворотный корпус насоса 18 к левому борту. При этом насос начинает нагнетать масло по трубопроводу 17 в правый цилиндр и отсасывает его в трубопровод 25 из левого цилиндра. Плунжеры 3 получают движение на левый борт и через румпель 4 отклоняют вправо руль. Одновременно с поворотом румпеля через механизм обратной связи получает перемещение конец а рычага 22 по направлению от диаметральной плоскости к правому борту. Так как другой конец b рычага 22 в это время продолжает движение в противоположном направлении, то рычаг начинает вращаться вокруг промежуточной точки с, которая, став осью вращения, перестает перемещаться, а следовательно, перестает перемещаться и тяга 23, присоединенная к валикам управления производительностью насосов. Валик насоса 18 удерживается в этом положении, и насос работает с определенной производительностью.

Руль будет перекладываться на правый борт до тех пор, пока рулевой не повернет штурвал влево по аксиометру. В результате этого задающий двигатель 12 останавливается и точка в рычаге 22 перестает перемещаться, но так как насос 18 еще продолжает работать и плунжеры 3 движутся, точка а также продолжает перемещаться, поворачивая рычаг 22 вокруг неподвижной точки b. Средняя точка с рычага, получающая при этом движение от диаметральной плоскости к правому борту, воздействует на валик управления производительностью насоса и возвращает его в среднее положение. Насос переходит на холостой ход, и перекладка руля прекращается.

Для возвращения руля в диаметральную плоскость необходимо поставить штурвал в среднее положение по аксиометру. При этом задающий двигатель 12 получает левое вращение и отклоняет валик управления производительностью насоса к правому борту. В связи с этим направление подачи рабочей жидкости изменяется на обратное и руль начинает приближаться к среднему положению, в котором конечные выключатели автоматически останавливают задающий двигатель. Они останавливают задающий двигатель и в том случае, когда руль переместится в крайнее левое или правое положение.

При выходе из строя электродистанционного управления и исправной гидравлической части рулевой машины переходят на управление из румпельного отделения с помощью маховика 8. Для этой цели необходимо разобщить муфту 11 и вращением маховика воздействовать непосредственно на сервомоторный рычаг 22.

Во время обслуживания гидравлической рулевой машины вахтенный механик, принимая вахту, обязан осмотреть рулевую машину, а вахтенный моторист должен осматривать ее дважды за вахту.

При нагревании подшипников и появлении стуков, а также при чрезмерных шумах и других отклонениях от нормальной работы рулевой машины следует выделить моториста в румпельное отделение для постоянного наблюдения за рулевым устройством и доложить старшему механику, а также на мостик вахтенному помощнику капитана.

Необходимо постоянно следить за уровнем масла в Топливные системы судов морского флотарасходной цистерне и не допускать снижения его уровня ниже метки на указательном стекле.

Если рулевая машина работает с повышенным шумом и рассогласована, то возможны, следующие причины и неисправности:

- недостаточное количество масла в системе и образование воздушных мешков в гидросистеме;

- не закрыт либо пропускает клапан на трубопроводе, сообщающем две полости;

- неплотность посадки клапанов вследствие попадания посторонних частиц под клапан или поломка пружин предохранительных клапанов;

- при низкой температуре наружного воздуха высокая вязкость масла в гидросистеме;

- ослабление фундаментных болтов и крепежных деталей.

Во время эксплуатации рулевой установки необходимо следить за плотностью сальников и манжет поршней телемоторов. При пропускании рабочей жидкости из одной полости в другую или наружу следует заменить манжеты.

После остановки гидравлической рулевой машины следует осмотреть гидравлическую систему и убедиться в отсутствии пропусков рабочей жидкости.

Якорно-швартовые устройства

Якорно-швартовное устройство состоит из деталей и механизмов, обеспечивающих надежную стоянку судна на рейде и у причала порта. Их используют для проведения швартовных операций в море при перегрузке рыбопродукции и бункеровки.

Во время стоянки на судно воздействуют течение воды, ветер, вызывающие килевую и бортовую качку. Якорное устройство должно обеспечить надежную стоянку судна, быструю отдачу якорей и травления якорных канатов, надежное стопорение якорных канатов на судне.

Якорное устройство состоит из:

- становых якорей;

- якорных канатов (цепей);

- стопоров для крепления становых якорей по-походному;

- механизмов для отдачи и подъема якорей с якорными цепями;

- а также удержания на месте судна при отданных становых якорях.

На судне различают носовое и кормовое якорные устройства. Кормовым якорным устройством снабжаются не все суда. Компоновка якорного устройства определяется количеством якорей, числом и типом якорных механизмов. Все другие характеристики якорного устройства:

- масса якорей;

- диаметр и длина якорных цепей;

- глубина якорной стоянки;

- скорость подъема якорей и др.;

– не влияют на принятую принципиальную схему якорного устройства.

Палубные и промысловые механизмыЯкорное устройство с двумя становыми якорями и брашпилем принято на многих судах морского и промыслового флота. Брашпиль обеспечивает раздельный подъем якорей, а также совместный подъем двух якорей одновременно. Якорное устройство с двумя становыми якорями и двумя якорными шпилями применяют редко. При использовании бульбообразных носовых образований на судах, позволяющих увеличить скорость судна при той же мощности главного двигателя, установка якорных шпилей и одноякорных брашпилей (якорно-швартовные лебедки) целесообразна. Якорные шпили или одноякорные брашпили предназначены для поочередного или одновременного подъема якорей.

Швартовное устройство должно обеспечить надежное крепление судна к береговым и плавучим причальным сооружениям. Операция подтягивания и крепления судна к причалу называется швартовкой, а судно, закрепленное на швартовах, – ошвартованным. В состав швартовного устройства входят следующие элементы и механизмы:

- швартовные канаты (стальные, растительные или синтетические);

- кнехты киповые планки;

- стопоры тросовые и зажимные;

- вьюшки для уборки швартовных канатов;

- кранцы и швартовные механизмы (швартовные шпили и швартовные лебедки).

Швартовные механизмы (лебедки, шпили) предназначены для подтягивания судна к причалу после закрепления на нем швартовов. Для швартовных операций на баке обычно используют швартовные барабаны и турачки механизмов якорного устройства (брашпили или шпили).

Для выполнения швартовных операций используют швартовные механизмы, которые по тяговому усилию подразделяют на:

- малые (с тяговым усилием до 15 кН);

- средние (с тяговым усилием до 50 кН);

- и крупные (с тяговым усилием от 50 кН и более).

К числу швартовных механизмов относятся шпили и швартовные лебедки.

Шпили подразделяют на однопалубные и двухпалубные. Особенность швартовных шпилей заключается в том, что они имеют три скорости выбирания швартовного каната, наибольшая из которых составляет 0,4-0,41 м/с (24-25 м/мин). При выбирании и травлении швартовного каната с помощью шпилей применяют ручной труд, что является существенным недостатком.

Швартовные лебедки подразделяют на:

- автоматические;

- и неавтоматические, называемыми простыми лебедками.

Автоматические швартовные лебедки поддерживают натяжение швартовного каната перед барабаном лебедки в заранее установленных пределах. При увеличении нагрузки лебедка автоматически включается на режим травления, а при уменьшении нагрузки – на режим выбирания. Травление каната производится до тех пор, пока нагрузка не достигнет пределов, установленных для данной лебедки.

В соответствии с «Правилами классификации и постройки морских судов» Морского Регистра России каждое судно должно иметь якорные и швартовные механизмы, обеспечивающие:

- отдачу и подъем становых якорей;

- удержание судна при отданных становых якорях;

- подтягивание судна к береговым или плавучим причальным сооружениям и надежное крепление к ним.

Якорные цепи должны отвечать требованиям «Правил испытания судостроительных и машиностроительных материалов и изделий». Для крепления якорей по-походному в корму от палубных клюзов на судах обычно устанавливают фрикционные винтовые стопоры или другие стопоры, одобренные Регистром России.

Каждая цепная звездочка брашпиля или шпиля должна иметь тормоз, тормозной момент которого соответствует усилию в цепи и будет не менее:

где:

- Tпр – пробная нагрузка цепи, регламентированная «Правилами испытаний судостроительных и машиностроительных материалов и изделий»; при этом усилие на рукоятке тормоза должно быть не более 735 Н (75 кгс).

Валы якорных шпилей проверяют на прочность при действии на изгибающее усилие, передаваемое звездочкой:

где:

- Pразр – разрывная нагрузка цепи, регламентированная «Правилами испытаний судостроительных и машиностроительных материалов и изделий».

Грузовой вал брашпиля проверяют на прочность при действии на него изгибающего усилия, передаваемого одной из звездочек:

Все элементы тормозов звездочек необходимо проверять на прочность при действии в цепи на звездочке усилия:

Стальные швартовные тросы должны состоять не менее чем из 144 проволок и иметь не менее семи органических сердечников. Исключение допускается для тросов автоматических швартовных лебедок, которые могут иметь только один органический сердечник и не менее 186 проволок.

При выбирании швартовов используют как специальные установленные для этой цели швартовные механизмы (швартовные шпили, швартовные лебедки), так и другие механизмы (брашпиль, грузовые лебедки), имеющие швартовные турачки. Якорные и швартовные механизмы инспекция Регистра России осматривает ежегодно. Раз в четыре года проводятся очередные классификационные осмотры, которые обычно приурочивают к постановке судна в док. По нормам Регистра с каждым якорным механизмом поставляется один запасной комплект тормозных лент в сборе.

Износ якорных цепей не должен превышать 10 % по диаметру (калибру). В случае обнаружения на звеньях якорной цепи трещин или ослабления контрофорсов смычки с такими дефектами следует заменить.

Для безопасности проведения швартовных операций запрещается применять тросы, цепи и тяги, не имеющие соответствующих сертификатов Регистра России. Нельзя пускать в действие якорно-швартовные механизмы, предварительно не убедившись в разобщении цепного барабана (звездочки) и не получив команды с мостика. Не разрешается выход судна в море при наличии неисправностей в якорном устройстве.

Электрический брашпиль

Якорная машина, у которой ось вала цепного барабана (звездочки) расположена горизонтально, называется брашпилем. В качестве привода брашпиля используют паровые машины, гидро- и электродвигатели. Наибольшее распространение получили электрические приводы.

Конструкция российских электрических брашпилей унифицирована. Брашпили малых и средних моделей имеют один электродвигатель, а брашпили крупных моделей – два электродвигателя, допускающие совместную и раздельную работу.

Цепные звездочки всех брашпилей отливают как одно целое со шкивами ленточных тормозов и устанавливают на грузовых валах. Соединение и разобщение цепных звездочек с грузовым валом осуществляются с помощью кулачковых муфт с ручным простым или рычажно-винтовым приводом. Турачки брашпилей малых и средних моделей устанавливают на консолях грузовых валов, у крупных моделей – на консолях промежуточных валов.

Ленточные тормоза цепных звездочек имеют стальные ленты, облицованные с внутренней стороны асбестовыми тормозными обкладками. Конструкция ленточных тормозов исключает возможность искрообразования при их работе. Ручные приводы ленточных тормозов – рычажно-винтовые с рукоятками, расположенными непосредственно у тормозов.

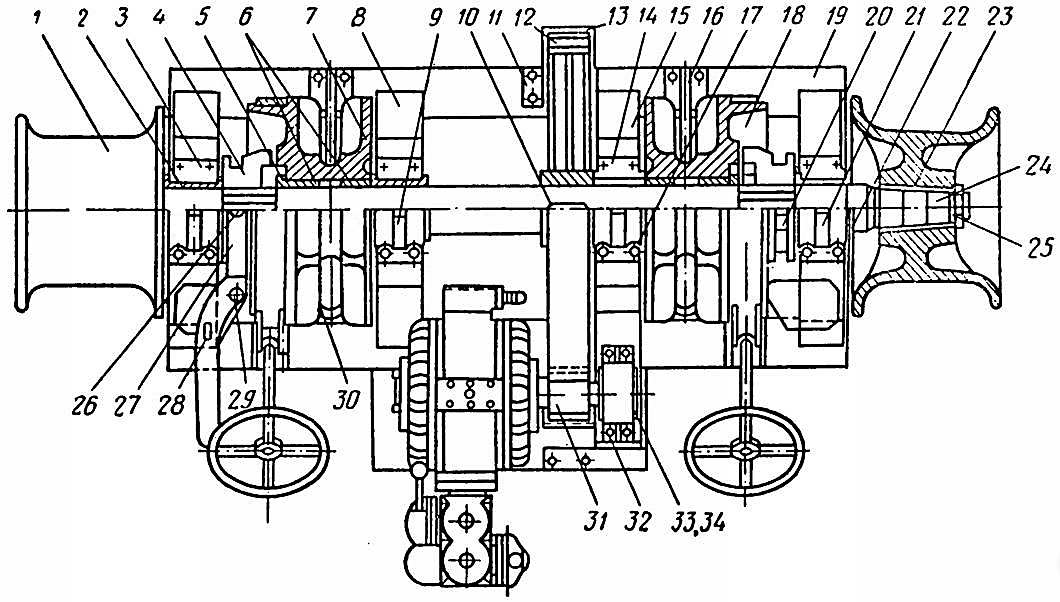

Брашпили устанавливают в диаметральной плоскости судна. Они обслуживают якорные цепи правого и левого бортов. На рис. 5 изображен электрический брашпиль, устанавливаемый на промысловых судах российского флота.

1 – предохранительная муфта; 2 – вал; 3, 6 – цилиндрические шестерни; 4 – коромысловое устройство; 5 – кулачковая муфта; 7 – червячный редуктор; 8, 12 – шестерни; 9 – промежуточный вал; 10 – рычажно-винтовое устройство; 11 – цепная звездочка; 13 – ленточный тормоз

Брашпиль приводится в действие герметичным электродвигателем мощностью 33 кВт при 940 об/мин. Промежуточный вал 9 получает вращение от электродвигателя через предохранительную муфту 1, вал 2, червячный редуктор 7 и цилиндрические зубчатые колеса 3, 6. Зубчатое колесо 3 сидит на валике редуктора свободно и снабжено кулачковой муфтой 5 для включения. Два одинаковых зубчатых колеса 8 сидят мертво на промежуточном валу и имеют увеличенную ширину, входят в зацепление с зубчатым колесом 12, насаженным на квадраты раздельного грузового вала. Цепные звездочки 11 снабжены ленточными тормозами 13, сидят на валах свободно и имеют на внутренних торцах кулачки для сцепления с зубчатым колесом 12. Перемещение, зубчатых колес на валу при включении и выключении цепных звездочек 11 осуществляется рычажно-винтовым устройством 10. Для подъема якорей вручную предусмотрено коромысловое устройство 4.

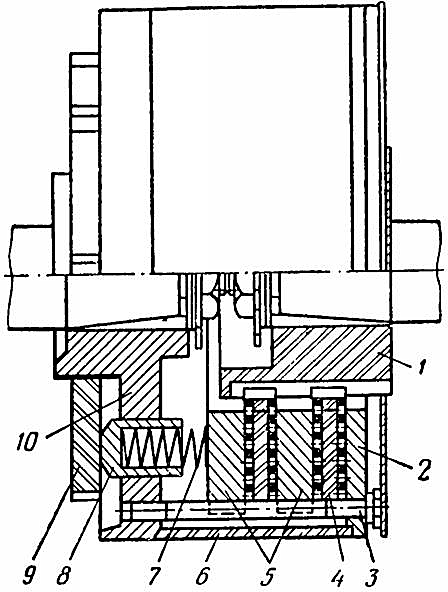

На рис. 6 изображена предохранительная муфта брашпиля, которая предохраняет электродвигатель от больших перегрузок и предупреждает поломки частей брашпиля.

1 – втулка; 2 – крышка; 3 – шпильки; 4 – диски трения; 5 – нажимные диски; 5 – муфта; 7 – пружина; 8 – направляющий стакан; 9 – диск; 10 – фланец

Цилиндрическая муфта 6 закрыта с торцов фланцем 10, закрепленным на валу, и крышкой 2. Фланец и крышка присоединяются к корпусу при помощи восьми шпилек 3. Внутри корпуса помещаются нажимные диски 5, связанные через шлицевое соединение с корпусом, и покрытые ферродо диски трения 4, связанные также при помощи шлицевого соединения со втулкой 1, закрепленного на ведомом валу. В отверстия фланца 10 помещено шесть направляющих стаканов 8, внутри которых расположены пружины 7, прижимающие диски 4 и 5 один к другому.

Регулировка силы натяжения пружин осуществляется диском 9, насаженным на нарезную ступицу фланца 10. Крутящий момент, передаваемый муфтой, будет зависеть от сил трения между дисками, которые, в свою очередь, зависят от сил нажатия пружин. Натяжение пружин должно быть отрегулировано так, чтобы при 50 %-ном превышении нормальной нагрузки происходило проскальзывание муфты. Корпус муфты является одновременно ободом для ленты электромагнитного тормоза.

При работе брашпиля характерны повторно-кратковременные режимы работы с резким изменением по величине скоростей и нагрузок. Условия работы требуют плавного, бесступенчатого и точного регулирования скорости. Хотя электропривод наиболее распространен, он имеет недостатки, связанные со сложностью обеспечения плавного регулирования и защиты от перегрузок.

Запрещается выход судна в рейс, если имеются следующие неисправности:

- наличие трещин в звеньях якорной цепи;

- отсутствие Ограждение открытых палуб фальшбортами, леерами и волноотбойниками и подвижные соединенияконтрфорсов более чем у 10 % звеньев одной смычки;

- при неисправных ленточных тормозах;

- при неисправных разобщительных муфтах.

В процессе эксплуатации электрического брашпиля могут возникнуть следующие неисправности.

Заедание в зубчатых или червячных передачах:

- следует осмотреть редуктор;

- выяснить причины, препятствующие движению зубчатых колес и червячной передачи.

Ленточный тормоз не тормозит:

- необходимо проверить зазор между тормозной лентой и шкивом и отрегулировать его;

- а в случае попадания смазки на облицовку ленты бензином удалить смазку.

Ленточный тормоз греется:

- отрегулировать радиальный зазор между лентой и шкивом.

При включении электродвигателя брашпиль не страгивается с места:

- возможно заедание в зубчатых или червячных передачах, попадание посторонних предметов; препятствующих движению деталей редуктора. Необходимо осмотреть детали движения, устранить неисправность и пустить вход брашпиль.

Брашпиль с электрогидравлическим приводом. Гидравлический привод обладает рядом достоинств по сравнению с электрическим – это:

- плавность регулирования скорости;

- надежная защита от перегрузок;

- большая чувствительность к сигналам управления;

- малые масса и габариты;

- способность к стоянке под нагрузкой;

- простота в эксплуатации и работе.

Эти положительные качества обусловливают их широкое распространение на современных судах промыслового флота.

Брашпиль приводится в действие от гидродвигателя (гидромотора), в котором энергия потока рабочей жидкости преобразуется в механическую энергию вращения.

Брашпиль состоит из гидравлической и механической частей, установленных на судовой фундамент (рис. 7).

1 – турачка; 2 – вкладыши; 3, 14 – подшипники; 4 – муфта; 5 – кольца; 6 – втулка; 7 – звездочка; 8, 15 – стойки; 9, 21 – крышки; 10 – грузовой вал; 11 – основание; 12 – зубчатый редуктор; 13 – кожух; 16 – отбойные кронштейны; 17, 25 – гайки; 18 – барабан; 19 – основание; 20 – муфта; 22 – шпильки; 23 – шпонки; 24 – конус вала; 25 – вилка; 27 – рычаг; 28 – отверстие; 29 – палец; 30 – кулачок; 31 – консольный вал; 32 – болт; 33 – верхняя половинка подшипника; 34 – нижняя половинка подшипника

Вращение от гидродвигателя через консольный вал, цилиндрический зубчатый редуктор 12, закрытый кожухом 13, передается основному валу 10, который лежит на вкладышах 2 опорных подшипников 3 и 14, закрываемых крышками 9 и 21. Подшипники крепятся к стойкам 8 и 15, отлитым заодно с основанием 19 брашпиля на шпильках 22 гайками 17.

Выходной конец консольного вала 31 работает в подшипнике, состоящем из нижней 33 и верхней 34 половинок, которые скреплены болтами 32.

На концах конусов 24 грузового вала на шпонки 23 насажены швартовные турачки 1, которые крепятся к валу гайками 25. Звездочки 7 с кулачками 30 установлены по обе стороны зубчатого редуктора 12, прикрепленного к основанию 11. Звездочки сидят свободно на валу на металлических втулках 6 с кольцами 5. Звездочки отлиты заодно с барабанами 18 ленточных тормозов и включаются в работу муфтами 4 и 20, в прорези которых входят вилки 26 рычага 27, который поворачивается вокруг пальцев 29, фиксируемых винтами в отверстиях 28. Отбойные кронштейны 16 предназначены для устранения накручивания якорной цепи на звездочки во время выборки якоря.

В качестве насосов гидравлических приводов брашпилей обычно используют лопастные и винтовые насосы.

Правила технической эксплуатации брашпиля. В соответствии с «Правилами обслуживания судовых вспомогательных механизмов и ухода за ними» при эксплуатации брашпиля необходимо следить за тем, чтобы ленточные тормоза были всегда в исправном состоянии, приводы их расхожены, ленты тормоза облегали барабаны, а также за тем, чтобы на них не попала смазка. Нужно следить и за состоянием деталей крепления и привода тормоза, а также пружин привода. Регулярно смазывать тавотом винты ленточных тормозов, храповое устройство и кулачки кулачковых муфт. Следить за тем, чтобы ручные приводы были всегда в исправном состоянии.

При подготовке электрического и гидравлического брашпилей к пуску следует:

- убедиться в отключении ручного привода;

- проверить положение ленточного тормоза;

- свободна ли якорная цепь от брашпиля до клюза и правильно ли она лежит на цепном барабане;

- подготовить привод брашпиля к пуску;

- произвести пуск на холостом ходу.

Во время работы брашпиля нужно наблюдать за движущимися частями, работа которых должна протекать без стуков и шумов. При появлении каких либо отклонений от нормальной работы необходимо остановить брашпиль, выявить причину неисправности и устранить ее. Не допускается работа брашпиля с износом цепных барабанов, при котором наблюдается проскальзывание якорной цепи, а также чтобы ленты тормозов терлись о тормозные шкивы при включенном приводе. Запрещается использование стопоров для удержания якорной цепи во время стоянки на якоре, так как стопоры предназначены для крепления втянутых якорей по-походному.

Работа электропривода брашпиля контролируется по показаниям контрольно-измерительных приборов. Увеличение нагрузки свыше нормальных значений свидетельствует о перегрузке. Если наблюдается замедление выбирания якоря и брашпиль останавливается, необходимо:

- взять его на ленточный тормоз;

- включить кратковременно толчком в сторону травления электропривод;

- разобщить цепной барабан с валом;

- установить причину неисправности и устранить ее.

При отдаче якоря, без включения электропривода необходимо:

- зажать ленточный тормоз и вывести из зацепления цепной барабан;

- медленно отжать ленточный тормоз и произвести плавно и без рывков травление якоря;

- после отдачи якоря надежно зажать ленточный тормоз.

При снятии судна с якоря необходимо:

- соединить цепной барабан с валом;

- ослабить ленточный тормоз с одновременным пуском электродвигателя;

- вести наблюдение за якорной цепью, обмывая цепь водой;

- после подъема якоря затянуть ленточный тормоз и закрепить якорную цепь стопором;

- ослабить ленточный тормоз для передачи нагрузки на стопор и снова затянуть его, после чего разобщить его цепной барабан.

После подъема или отдачи якоря нужно отключить питание с электропривода брашпиля.

Механизмы для подъема якорей должны снабжаться надежными стопорными приспособлениями для закрепления цепных барабанов (звездочек) и крепления якорных цепей при выбранном или отданном якоре. Зубчатые колеса и другие вращающиеся части приводных механизмов брашпиля должны быть защищены исправными ограждениями. Запрещается соединять цепные барабаны с валом без предварительной проверки работы брашпиля вхолостую, а также разобщать звездочки, не убедившись в зажатии ленточных тормозов. Лицу, обслуживаемому брашпиль, не разрешается отходить от рычагов управления во время работы.

Читайте также: Якорные устройства буксирных судов

При стоянке у причалов и на ходу судна нельзя оставлять якоря только на ленточных тормозах без дополнительного закрепления якорных цепей стопорным устройством. Запрещается работа брашпиля во время работ за бортом.

Регистр России предъявляет следующие основные требования к якорному устройству:

- брашпили, имеющие механический и ручной приводы, должны быть оборудованы блокирующим устройством, исключающим возможность их одновременной работы;

- устройства управления брашпилем и контрольно-измерительные приборы должны располагаться таким образом, чтобы обеспечивалось наблюдение за ними с поста управления;

- мощность электродвигателя должна обеспечивать выбирание одной якорной цепи вместе с якорем со средней скоростью не менее 12 м/мин;

- ручной привод брашпиля должен обеспечивать скорость выбирания не менее 2,5 м/мин, при этом усилие на рукоятке должно быть не более 150 Н (16 кгс) на одного работающего;

- привод брашпиля должен иметь автоматический тормоз, установленный на валу привода.

На судне должны быть запасные части к брашпилю:

- вкладыши подшипников и тормозные ленты (по одному комплекту).