Сборочные работы при формировании корпуса судна требуют больших затрат труда. Наиболее трудоемкими являются доводочные перемещения сборочных единиц и сборка их монтажных соединений под сварку. Доводочные перемещения выполняют при окончательной установке секций или блоков в требуемое положение, используя элементы опорного или опорно-транспортного устройств, а также домкраты, тяги, распорки и т. п. Величина прикладываемых усилий может достигать 1000 кН и более.

Сборка соединений под сварку не имеет принципиальных отличий от сборки при работах в ССЦ и включает пригонку монтажных кромок листов и концов набора, их зачистку, закрепление на электроприхватках или сборочных гребенках.

Последовательность сборки и сварки монтажных соединений возможна по двум вариантам.

Первый вариант предусматривает:

- Сборку стыков элементов монтажного соединения;

- Сварку с двух сторон листов обшивки;

- Сварку торцев балок набора;

- Приварку к обшивке концевых участков стенок балок набора.

Концы балок набора в секциях и блоках не приваривают к обшивке на длине около 0,5 м для облегчения сборки монтажных соединений.

Практика показала, что при такой последовательности требуются приложения больших усилий:

- При пригонке кромок собираемых элементов;

- Установки достаточно большого количества временных сборочных приспособлений;

- Значительных затрат труда на пригоночные;

- Подварочные и зачистные работы.

При втором варианте сборки и сварки монтажного соединения:

- Стыкуют балки набора по толщине (обеспечение плоскостности стенок);

- Стыкуют обшивку и балки набора по высоте (обеспечение плоскостности поясков).

Выполняют сварку стыков балок набора и стыкуют кромки листов обшивки между балками набора, сваривают листы обшивки и, наконец, приваривают балки набора к обшивке на неприваренных к ней участках. Такая технологическая последовательность позволяет несколько уменьшить сборочные усилия по сравнению с усилиями, необходимыми по первому варианту, причем сокращается количество временных сборочных приспособлений, а следовательно, трудоемкость их установки и снятия. Тем самым второй вариант предпочтителен.

Применяемый ручной сборочный инструмент, упомянутый в предыдущей главе, малопроизводителен, требует больших физических усилий. Первостепенное значение поэтому приобретает использование переносного механизированного инструмента. Существует также практика создания многоцелевых сборочных агрегатов, но ее сдерживают различия в пространственном положении монтажных соединений, их размещение в труднодоступных местах, необходимость сборки комбинированных сопряжений.

Из существующего механизированного сборочного инструмента применяют стапельные гидравлические талрепы и домкраты, действующие от пневматического насоса. Гидравлические талрепы усилиями от 50 до 250 кН при рабочем ходе до 100 мм предназначены для обеспечения доводочных перемещений при установке секций и блоков. Домкраты используют главным образом для выравнивания и обжатия сопряжений монтажных кромок. Выпускают несколько типов домкратов с рабочими усилиями от 25 до 1000 кН при рабочем ходе 60-100 мм. При сборке монтажных соединений домкраты применяют как самостоятельно, так и вместе с другими приспособлениями.

При доводочных перемещениях или для поджатая кромок листов монтажных соединений нашли применение пневмогидравлическис домкраты высокого давления, действие которых основано на использовании сжатого воздуха от заводской магистрали низкого давления (0,4-0,6 МПа), позволяющем создать гидравлическое давление до 110 МПа, а в результате рабочее усилие от 100 до 1000 кН.

Для механизированной сборки крупных балок продольного набора бортовых секций или секций продольных переборок, расположенных в средней части корпуса танкера, применяют сборочный агрегат СТН-20-5. Агрегат имеет подвижную рабочую площадку, на которой расположено механизированное устройство для пригонки и фиксации соединений балок набора под сварку. Механизированная сборка и сварка монтажных стыков листов обшивки секций борта и продольных переборок возможна при помощи агрегата «Океан», оснащенного стыковочным устройством и сварочным автоматом. Стыковочное устройство обеспечивает соединение кромок листов. Перемещающиеся силовые элементы и расположенная между элементами соединительная пластина, двигаясь вместе с ними, удерживает зазор величиной 14 мм между кромками листов. Стыковочное устройство расположено перед сварочной головкой автомата, ведущего сварку в среде защитных газов.

К более сложным системам механизма следует отнести так называемые корпусомонтажные комбайны (КМК), созданные в Японии.

КМК несут на себе различные средства механизации сборочных средств и сварочных работ и могут выполнять большой обьем корпусных работ. Агрегаты размещают внутри корпуса судна и передвигают вдоль него по временно уложенным рельсовым путям. Разработаны КМК для бортовых танков, средних танков, верхней палубы.

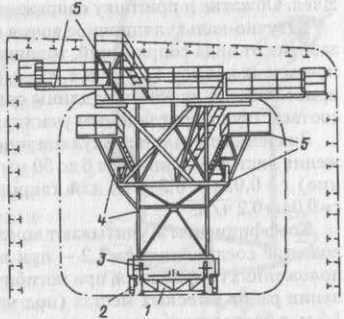

На рис. 3 показан корпусомонтажный комбайн для сборки бортовых частей палубных секций танкеров (штрих-пунктиром обозначены контуры корпусных конструкций). Эффективность применения такого сложного оборудования, каким является КМК, определяется программой строительства достаточно большого числа однотипных судов. В противном случае использование КМК оказывается экономически нецелесообразным.

1 – опорная конструкция;

2 – домкраты;

3 – тележки;

4 – несущие фермы;

5 – выдвижные рабочие площадки

Сборка корпусных конструкций в значительной степени определяет продолжительность формирования корпуса судна на построечном месте. По действующим в судостроении нормативам штучно-калькуляционное время на установку секции и проверку ее положения определяется в зависимости от суммы основных размеров секции:

Тшк = K k1k2… ki(m+nP)

Где:

- m и n – коэффициенты, полученные статической обработкой опытных данных;

- P – сумма основных размеров секций.

Для обьемных секций и блоков секций:

Pоб = Lс + Bс + Hс

Для плоских секций:

Pпл = Lс + Bс

Pпл = Lс + Hс

Где:

- Lс, Bс, Hс – длина, ширина и высота секций или блока секций.

Особенности организации работ учитываются коэффициентом:

- К = 0,9 при сборке в эллинге;

- К = 1,2 – для головного судна;

- К = 1,1 – при сборке на открытом наклонном стапеле;

- К = 0,8 – при среднесерийном производстве (серия более 10 судов).

Коэффициенты ki учитывают конструктивные особенности соединения:

- k1 = 0,8 при подгонке только одной монтажной кромки;

- k2 = 1,3 при сборке скуловой секции;

- k3 = 1,0 для закладной секции;

- k4 = 1,2 при монтажном соединении с погибью одного направления;

- k5 = 1,4 при монтажном соединении с погибью двух направлений;

- k6 = 1,3 при установке секций в оконечностях судна.

Таблица 1 Штучно-калькуляционное время установки и проверки секций и блоков-секций корпуса судна на построечном месте

| Тип секций и блоков-секций | Состояние кромок | |

|---|---|---|

| Оконтурованная без припусков | С припусками, удаляемыми после причерчивания | |

| Днищевая объемная | 0,68 Pоб – 1,8 | 0,91 Pоб – 1,6 |

| Днищевая плоскостная | 0, 50 Pпл – 0,6 | 0, 65 Pпл |

| Бортовая объемная | 1, 29 Pоб – 3,5 | 1, 75 Pоб – 3,9 |

| Бортовая плоскостная | 0, 96 Pпл – 1, 2 | 1, 16 Pпл |

| Переборка | 0, 51 Pпл – 0,6 | 0, 70 Pпл |

| Палуба или платформа | 0, 57 Pпл | 0, 78 Pпл |

| Блоки секций корпуса | 1, 15 Pоб – 2, 9 | 1, 6 Pоб – 3, 9 |

| Объемные секции и блоки настроек | 1, 01 Pоб | 1, 44 Pоб – 3, 7 |

Погрешность расчетов не превышает ±10%. Минимальное число сборщиков, устанавливающих секцию, 3-4 чел., а число проверщиков – 2 чел. Обжатие и пригонку сопряжений выполняют 2 сборщика.

Штучно-калькуляционное время пригонки и обжатия сопряжений зависит от вида сопряжений, толщины листов и протяженности L сопрягаемых кромок:

Тшт. к = K k1k2… ki (L1t1 + L2t2 + … + Lntn)

Где:

- t – время, приходящееся на единицу длины сопряжения (ч/м);

- Индексы у L и t соответствуют пригоняемым участкам сопряжений.

Значение штучно-калькуляцинного времени (норм. ч/1 м) сопряжения листов толщиной от 6 до 50 мм:

- Для соединений встык (стыкование) t = 0,05s + 0,3 ч/м;

- Для тавровых соединений (притыкание) t = 0,04s + 0,2 ч/м.

Коэффициенты ki учитывают конструкию и пространственное положение соединения:

- k = 1,2 – при вертикальном и горизонтальном положениях сопряжениях, при погиби одного направления, при выполнении работ в тесных местах (под настилом второго дна высотой до 1,5м, в бортовых обьемных секциях, в секциях оконечностей и в других аналогичных условиях);

- k = 1,4 – при погиби двух направлений.

Величина коэффициента К оговорена выше.

Наряду с пригонкой и обжатием кромок листов обшивки при сборке выполняют также пригонку и обжатие соединений концов балок набора или их притыкание к пересекающим поперечным элементам смежных секций. Штучно-калькуляционное время:

Тшт. к = K k1k2… ki nt

Где:

- n – число балок набора;

- K k1k2… ki – коэффициенты, равные предыдущим.

Время, затрачиваемое на одно сопряжение (норм. ч/шт.)

- При стыковании тавровых и полусобульбовых балок высотой h, м, t = 0,29 + 0,4h;

- При притыкании тавровых и полусобульбовых балок, соответственно, t = 0,5 + 0,7h и t = 0,1 + 0,6h.

Рекомендуется к прочтению:

Типы построечных мест и их оборудование

Формирование корпуса судна на построечном месте